TB/T 1429-2006

基本信息

标准号: TB/T 1429-2006

中文名称:机车、动车用柴油机零部件铸铁气缸套

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:7653227

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 1429-2006.Component parts of diesel engine for locomotive and rail car Cast iron cylinder liner.

1范围

TB/T 1429规定了机车、动车用柴油机零部件铸铁气缸套的技术要求 、检验规则、检验方法及标志、包装、运输和贮存要求。

TB/T 1429适用于机车、动车用柴油机新造的缸径为4180mm~φ280mm铸铁气缸套(以下简称气缸套)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注8期的引用文件,其最新版本适用于本标准。

GB/T 191- -2000 包装 储运图示标志( ISO 780: 1997,MOD)

GB/T 1184- -1996 形状和位置公差 未注公差值( ISO 2768-2: 1989 ,MOD)

GB/T 1800.3- -1998 极限与配合基础第3部分:标准公差和基本偏差数(ISO 286-1: 1988,MOD)

GB/T 7216- -1987 灰铸铁金相(ISO 945:1975,NEQ)

GB/T 9439- -1988灰铸铁件。

GB/T 18778.1- -2002 产品几何量技术规范(GPS)表面结构 轮廓法具有复 合加工特征的表面第1 部分:滤波和一般测量条件( ISO 13565- -1:1996,MOD)

GB/T 18778.2- -2003 产品几何量技术规范(GPS) 表面结构 轮廓法具有 复合加工特征的表面第2部分:用线形化的支承率曲线表征高度特性(ISO13565-2:1996, IDT)

JB/T 7945- -1999 灰铸 铁件机械性能试验方法

1范围

TB/T 1429规定了机车、动车用柴油机零部件铸铁气缸套的技术要求 、检验规则、检验方法及标志、包装、运输和贮存要求。

TB/T 1429适用于机车、动车用柴油机新造的缸径为4180mm~φ280mm铸铁气缸套(以下简称气缸套)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注8期的引用文件,其最新版本适用于本标准。

GB/T 191- -2000 包装 储运图示标志( ISO 780: 1997,MOD)

GB/T 1184- -1996 形状和位置公差 未注公差值( ISO 2768-2: 1989 ,MOD)

GB/T 1800.3- -1998 极限与配合基础第3部分:标准公差和基本偏差数(ISO 286-1: 1988,MOD)

GB/T 7216- -1987 灰铸铁金相(ISO 945:1975,NEQ)

GB/T 9439- -1988灰铸铁件。

GB/T 18778.1- -2002 产品几何量技术规范(GPS)表面结构 轮廓法具有复 合加工特征的表面第1 部分:滤波和一般测量条件( ISO 13565- -1:1996,MOD)

GB/T 18778.2- -2003 产品几何量技术规范(GPS) 表面结构 轮廓法具有 复合加工特征的表面第2部分:用线形化的支承率曲线表征高度特性(ISO13565-2:1996, IDT)

JB/T 7945- -1999 灰铸 铁件机械性能试验方法

标准图片预览

标准内容

ICS45.060.10

中华人民共和国铁道行业标准

TB/T1429—2006

代替TB/T1429—1993,TB/T2576—199523062393

机车、动车用柴油机零部件

铸铁气缸套

Component parts of diesel engine for locomotive and rail carCast iron cylinderliner

2006-06-21发布

2006-11-01实施

中华人民共和国铁道部发布

2规范性引用文件

3气缸套各部位名称

4技术要求..

5检验规则与检验方法

6标志、包装、运输和贮存

附录A(规范性附录)机车、动车柴油机用铸铁气缸套金相检验附录B(资料性附录)机车、动车柴油机用气缸套化学成分TB/T1429—2006

TB/T1429—2006

本标准代替TB/T1429-1993《内燃机车用柴油机铸铁气缸套技术条件》和TB/T2576—1995《内燃机车用柴油机气缸套金相检验》两项标准。原TB/T2576—1995修订后作为附录列人本标准。本标准与TB/T14291993相比,主要变化如下:-删除了二冲程气缸套的相关内容;一删除了气缸套尺寸公差及形状和位置公差各尺寸段的具体公差值(只保留公差等级的要求);一删除了表面气体氮化处理工艺;删除了外表面镀铬(或乳白铬)处理工艺:-增加了气缸套内表面盐浴软氮化处理及其相应的技术要求;增加了气缸套内表面平台磨的表面粗糙度检测要求;对气缸套生产过程中的检验规则给出了更为严格的规定;删除了用户抽检办法;

删除了质量保证要求:

增加了对产品合格证的具体要求;将TB/T2576—1995《内燃机车柴油机气缸套金相检验》与原TB/T1429-1982中的附件《铁道部砂模浇注气缸套金相图谱》和《铁道部离心浇注气缸套金相图谱》结合起来修订,列人本标准的附录A。本标准的附录A与TB/T2576—1995相比,主要变化如下:将气缸套缸径范围改为180mm~280mm;将石墨分布形状和石墨长度分开评定;增加了气缸套的离心铸造及对离心铸造气缸套的石墨形状和长度的要求;将评类图全部改称评级图,并将所需的金相图谱全部纳人;将基体改为基体组织特征,将珠光体作为基体组织:-增加了硬相的分布要求,同时增加了离心铸造气缸套的硬相数量要求;将软氮化的化合层深度评级修改为绒毛层、白亮层深度检测,增加扩散层深度检测,并调整了评级图;

一删除了激光热处理或电火花滚淬热处理下的熔化一—凝固层的检测,修改为总硬化层深度要求,同时取消了率硬层内金相组织的性质及图片;增加了实物取样的金相试样尺寸要求;一删除了鱼骨状磷共晶图片,更换为针条状碳化物图片。本标准的附录A为规范性附录,附录B为资料性附录。本标准由铁道行业内燃机车标准化技术委员会提出并归口。本标准主要起草单位:中国南车集团资阳机车厂、中国南车集团戚墅堰机车车辆工艺研究所、中国南车集团戚墅堰机车车辆厂、中国北车集团大连机车车辆有限公司。本标准主要起草人:王建华、商治、张洋、廖金禄、李建新。本标准所代替标准的历次版本发布情况为:TB/T1429—1982;

TB/T1429—1993;

-TB/T2576—1995。

1范围

机车、动车用柴油机零部件铸铁气缸套TB/T1429—2006

本标准规定了机车、动车用柴油机零部件铸铁气缸套的技术要求、检验规则、检验方法及标志、包装、运输和贮存要求。

本标准适用于机车、动车用柴油机新造的缸径为$180mm一?280mm铸铁气缸套(以下简称气缸套)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191—2000包装储运图示标志(ISO780:1997,MOD)GB/T1184—1996形状和位置公差未注公差值(ISO2768-2:1989,MOD)GB/T1800.31998极限与配合基础第3部分:标准公差和基本偏差数(IS0286-1:1988,MOD)

GB/T7216--1987灰铸铁金相(ISO945:1975NEQ)GB/T9439—1988灰铸铁件。

GB/T18778.1—2002产品几何量技术规范(GPS)表面结构轮廓法具有复合加工特征的表面第1部分:滤波和一般测量条件(ISO13565-1:1996MOD)GB/T18778.2—2003产品几何量技术规范(GPS)表面结构轮廊法具有复合加工特征的表面第2部分:用线形化的支承率曲线表征高度特性(ISO13565-2:1996,IDT)

JB/T7945—1999灰铸铁件机械性能试验方法3气缸套各部位名称

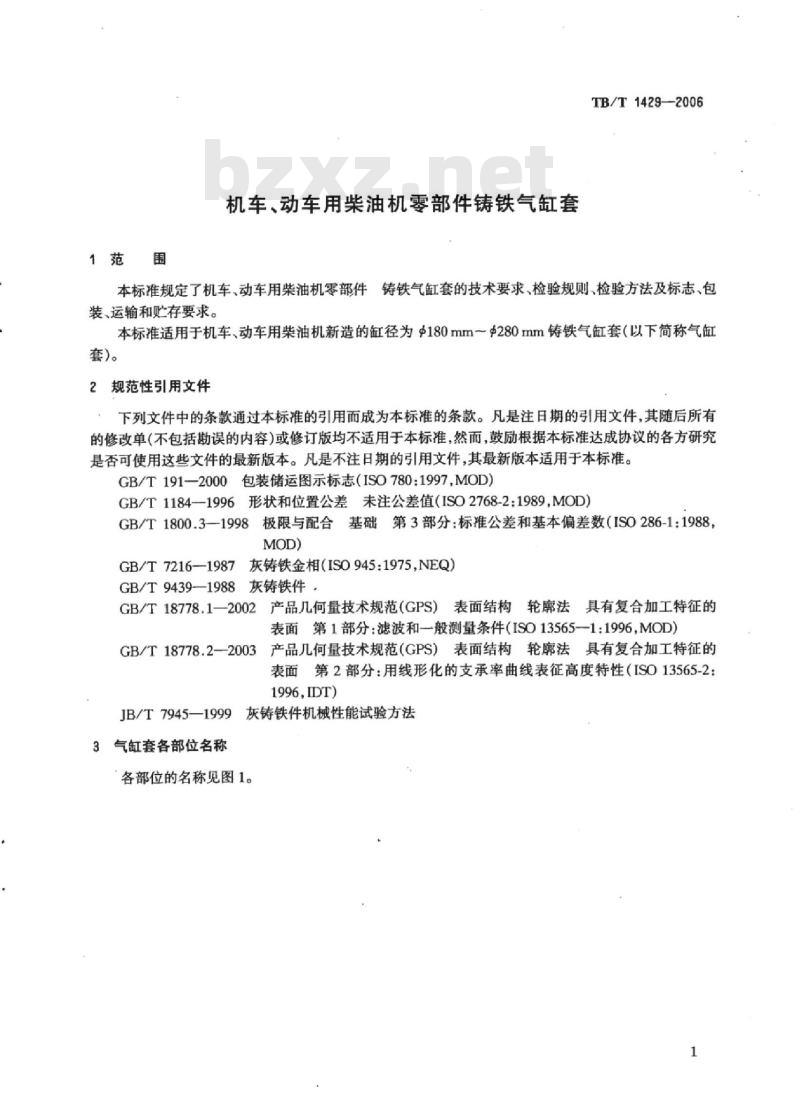

各部位的名称见图1。

TB/T1429-2006

二上端面:

一内表面;

3——上端内倒角;

支承肩:

上封水圈槽:

6———下端外倒角:

下端面;

4技术要求

下端内倒角;

一下缘:

下腰带:

一下封水圈槽:

12——水冷面:

图1气缸套示意图

上腰带:

一凸台。

气缸套应按照经规定程序批准的产品图样及技术文件制造,并符合本标准的规定。4.2材料及性能

4.2.1气缸套的材料为:硼铸铁、中磷合金铸铁、钒钛铸铁、铬钼铜合金铸铁。注:气缸套的化学成分参见附录B。4.2.2气缸套材料的抗拉强度大于等于250MPa;其力学性能和化学成分应符合产品图样和技术文件的规定。

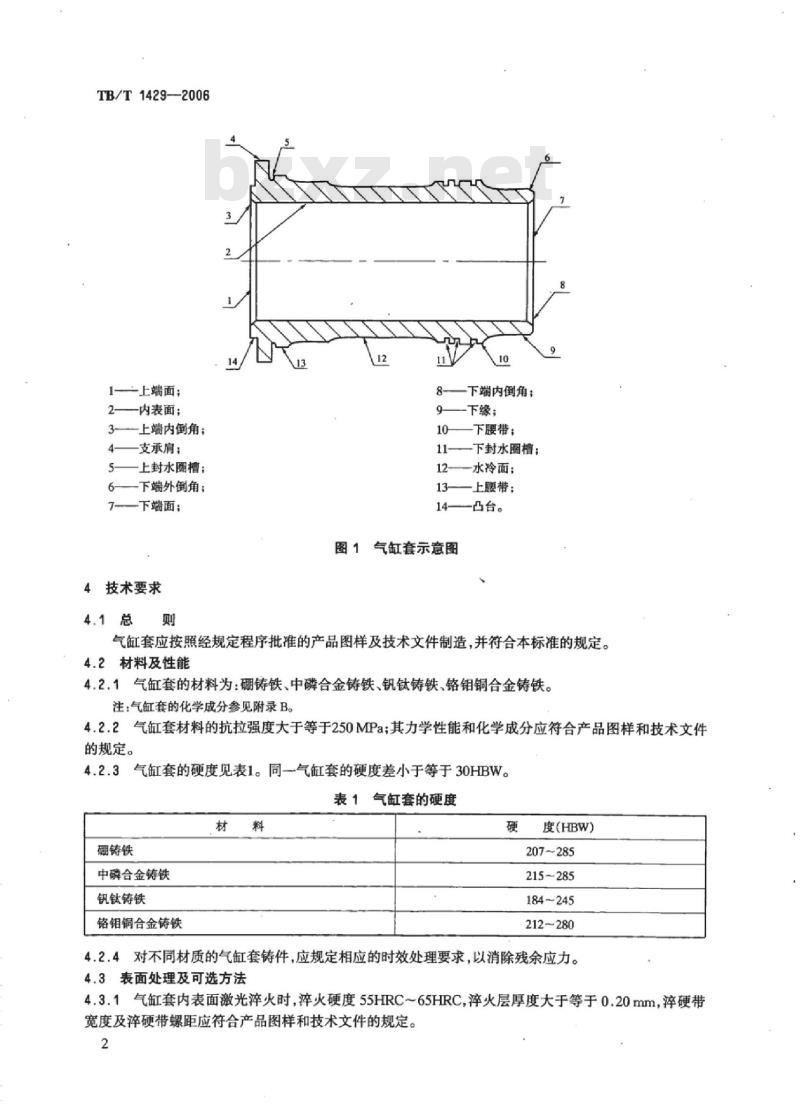

4.2.3气缸套的硬度见表1。同一气缸套的硬度差小于等于30HBW。表1气缸套的硬度

硼铸铁

中磷合金铸铁

钒钛铸铁

铬钼铜合金铸铁

度(HBW)

207~285

215~285

184~245

212~280

4.2.4对不同材质的气缸套铸件,应规定相应的时效处理要求,以消除残余应力。4.3表面处理及可选方法

4.3.1气缸套内表面激光淬火时,淬火硬度55HRC~65HRC,火层厚度大于等于0.20mm,淬硬带宽度及淬硬带螺距应符合产品图样和技术文件的规定。2

TB/T1429—2006

4.3.2,气缸套内表面进行电接触淬火时,硬化层厚度大于等于0.20mm,硬度50HRC~60HRC,率硬面积为气缸套工作总面积的40%~60%,淬硬点和间隔应均分布。4.3.3气缸套进行磷化处理时,磷化层厚度为0.01mm~0.02mm。4.3.4气缸套采用盐浴软氮化时,内表面氮化层应符合表2的要求。4.3.5对表面有其他要求时,应在产品图样及文件中规定。表2气缸套内表面软氮化处理要求氮化层分类

检测要索

深度(mm)

显微硬度

绒毛层

60%~90%

(0.0072~0.027)

化合层

白亮层

10%~40%

(0.0012~0.012)

0.012~0.030

145HV0.025~

310HV0.025

注:显微硬度不作为验收检验标准,仅供参考。4.4金相组织

气缸套的金相组织应符合本标准附录A的规定。4.5外观质量

4.5.1精加工表面不应有碰伤与锈蚀等缺陷。800HV0.025~

1100HV0.025

扩散层

0.10~0.25

化合层以下0.025mm处

>400HV0.1

4.5.2气缸套不应有裂纹、夹渣、冷隔和疏松等缺陷,表面应无粘砂、铸型涂料和氧化皮。但在不影响使用性能的情况下,允许有单独的洁净孔眼存在,其分布区域位置见图2,大小和数量见表3。气缸套内、外表面各部位所允许的孔眼距边缘均应大于3mm。B

图2气缸套分段图

A1段指活塞处于上止点(内止点)时,第一道气环上端以上(以内)的部分:C1段指活塞处于下止点(外止点)时,最后一道气环下端以下(以外)的部分:B1段为A1及C1之间的部分。

4.5.3内表面的A1段不应存在任何孔眼。4.5.4最大长度及深度小于0.3mm的单独洁净孔眼略去不计(即不作为缺陷)。但呈密集形分布时,则只允许在内表面的C1段,外表面的A段、D段(封水圈槽处除外)及E段各有一处,总面积不得超过3

TB/T1429—2006

100mm2。

长度(mm)

深度(mm)

数量(个)

间距(mm)

表3气缸套表面孔眼规定

4.5.5有筋条的气缸套,外表面非筋条部位(下腰带除外)允许的孔眼尺寸及数量同表3中的C段。筋条顶面、侧面及槽底面上允许有长度小于4mm、深度小于2mm、相邻孔距大于20mm、总数小于等于4个的洁净孔眼。筋条顶面允许有长度小于50mm、深度小于1mm、数量小于等于2处的黑皮,但两处黑皮不允许在通过缸套轴线的同一纵向截面上或在同一筋条上。与水套内表面配合的筋条顶面上不应有黑皮。

4.5.6支承肩的上、下端面、封水圈槽部位不应存在任何孔眼。4.6尺寸公差

气缸套内径的尺寸公差值应符合GB/T1800.3—1998规定的IT7级。4.7形状与位置公差

4.7.1气缸套内表面的圆柱度应符合GB/T1184—1996附录B规定的8级。4.7.2支承肩下端面对内表面轴心线的圆跳动应符合GB/T1184—1996附录B规定的6级。4.7.3上、下腰带外圆面对内表面轴心线的径向圆跳动应符合GB/T1184一1996附录B规定的8级。在通过轴心线的任一平面上,从同一方向测量时,上,下腰带外表面对内表面轴心线径向圆跳动量之差小于等于0.04mm。

4.8表面粗糙度

4.8.1一般网纹的气缸套内表面R。的上限值为0.8um。4.8.2平台磨气缸套内表面,网纹角度在气缸套轴线方向的夹角为120°~140\,平台珩磨表面粗糙度检测应符合GB/T18778.1—2002规定的滤波方法,支承率曲线(也称Abbott曲线)应符合GB/T18778.2—2003的相关规定。

4.8.3支承肩上、下端接触面R。的上限值为1.6μm。4.8.4上、下腰带及其过渡圆角表面R。的上限值为3.2μum。4.8.5水冷面R。的上限值为3.2μm。4.9水压试验

气缸套须作水压试验,在气缸套的全长范围内试验压力为0.5MPa~1.5MPa:在距上端大于活塞行程30%的范围内,试验压力大于装用机型最高爆发压力的1.3倍,保压时间为5min。在试验时间内,气缸套不允许有渗漏现象。

5检验规则与检验方法

5.1每个气缸套应经制造厂质量检查部门和验收部门的检验。检验合格的产品刻印标记后方可出厂。5.2气缸套应予逐个检验的项目为:a)按照本标准的4.5条规定检验外观质量;b)

按照本标准的4.7条规定检验形状和位置公差;c)按照产品图样要求检验内、外径尺寸及安装尺寸:4

d)按照本标准的4.8条规定检验表面粗糙度;TB/T1429—2006

e)产品图样和技术文件规定的特殊要求。5.3气缸套的力学性能检验应根据产品图样和技术文件的规定,采用GB/T9439—1988中规定的单独浇注、直径为30mm的标准试棒,或在气缸套的本体上取样进行。5.3.1当取单独浇注的直径为30mm的标准试棒时,不论是静力浇注的还是离心浇注的气缸套,均按GB/T9439—1988的规定进行检验。5.3.2当在气缸套本体上取样时,对静力浇注的气缸套应按炉取样作力学性能检验,第一次取一根试棒,若结果不合格,则应取加倍数量的试样作重复试验。二根试样均合格,则该炉气缸套仍为合格,若重复试验仍有一根试样不合格,则该炉气缸套应予报废。对离心铸造的气缸套,则应定期抽样进行力学性能检验。

5.3.3力学性能试验方法按JB/T7945-1999的规定进行。5.3.4气缸套铸件以抗拉强度和硬度作为验收依据,验收指标应符合产品图样和技术文件的规定。5.4气缸套铸件应逐炉进行化学成分分析。除产品图样和技术文件特殊规定需要作验收条件的元素含量外,化学成分不作验收依据。5.5气缸套铸件的硬度和金相检验的试样应在其本体的上部或延长部位切取。每炉气缸套(在生产工艺稳定的条件下,离心铸造气缸套可按每一熔批)取一个试样。若第一次试样检验不合格,则应另取该炉(或该熔批)两个气缸套的试样做复试:复试的气缸套的试样检验均合格,则该炉(或该熔批)气缸套铸件为合格,否则为不合格。

5.5.1硬度检验:每个试样至少测三点,取平均值。若产品图样和技术文件有规定,可在单独浇注的试棒上做硬度检查。

5.5.2金相检验:可在铸件的凸块上切取试样做金相检验,但凸块的尺寸及设置部位应保证其金相组织与气缸套本体处一致。

5.6表面处理的质量可按产品图样和技术文件的规定进行抽查。5.7同一气缸套的硬度差可进行抽查,抽查的数量和期限由制造厂自定。5.8水压试验在精加工前逐个进行(对于珩磨气缸套,水压试验应在磨内孔前进行)。在工艺质量长期保持稳定的条件下,水压试验可定期抽检。6标志、包装、运输和贮存

每个气缸套上应有在使用期限内清晰可见的下述标志:a)制造厂名称或标记:

b)熔炼炉次顺序号或制造年月及编号;c)材料代号:硼铸铁为“B\;中磷合金铸铁为\P\;钒钛铸铁为\V\;铬钼铜合金铸铁为\A\。6.2包装

6.2.1每个气缸套在装箱前应经过清洗、油封或蜡封,然后装人有防潮纸的专用包装箱内固定,以免运输中相碰致伤。

6.2.2气缸套出厂时,应附有经制造厂质量检验部门检验员签字的产品合格证。产品合格证上应注明:

制造厂名称或标记;

b)产品名称、图号或型号:

熔炼炉次顺序号或制造年月及编号;c)

材料代号:

e)出厂日期:

TB/T1429—2006

检验人员签章或代号。

6.2.3包装箱外表面应标明:

制造厂名称;

产品所属机型和产品名称或代号:毛重及数量;

按GB/T191—2000的规定,标明“易碎物品”、“怕雨”等运输保护字样或标志;出厂日期。

6.3运输和贮存

6.3.1产品在运输过程中应轻拿轻放、不应摔打,并应防水。6.3.2气缸套应存放在通风和干燥的仓库内。在正常的保管情况下,自出厂之日起,制造厂应保证产品在12个月内不致锈蚀。

A.1技术要求

A.1.1石墨

A.1.1.1石的分布形状

附录A

(规范性附录)

机车、动车柴油机用铸铁气缸套金相检验TB/T1429—2006

气缸套的石墨分布形状按GB/T7216一1987的规定命名。砂型铸造气缸套应为乱分布A型石墨,允许稍呈枝晶状AE型或稍呈菊花状AB型,见第一评级图;离心铸造气缸套应有50%~100%乱分布A型石墨,允许050%B型石墨或少量枝晶状D、E型石墨,见第二评级图。A.1.1.2石墨的长度

砂型铸造气缸套的石墨长度:

缸径为Φ180mmΦ240mm的气缸套的石墨长度应在50μm~350um之间。其中中磷钒钛铸铁气缸套的石墨长度应在50μm~250μm之间。一缸径为$280mm气缸套的石墨长度应在50μm~500μm之间。离心铸造气缸套的石墨长度应在50μm300pμm之间。A.1.2基体组织特征

基体组织应为片状珠光体。按第三评级图,图A.26、图A.27为不合格。A.1.3硬相

基体中硬相性质,根据化学成分而定,按第四评级图识别。硬相的分布应为分散块状,不应出现针条状、莱氏体碳化物或严重枝晶状的磷化物硬化相分布。各类材质气缸套应含硬相数量如下:一砂型铸造铬钼铜合金铸铁气缸套的硬相为碳化物、磷共晶或磷共晶复合物,其数量应小于或等于4%。按第五评级图,1、2级为合格。一砂型铸造中磷铜钒钛合金铸铁气缸套的硬相主要为磷共晶:中磷镍铬钼铜合金铸铁气缸套的硬相为磷共晶或磷共晶复合物。这两种气缸套的硬相数量应小于或等于6%。按第五评级图,1、2、3级为合格。

砂型铸造铬钼铜硼合金铸铁气缸套的硬相为硼碳化合物,其数量应大于2%,小于或等于12%。按第五评级图,2级~6级为合格。离心铸造气缸套的硬相数量应小于等于10%。按第五评级图,1级~5级为合格。一各类铸铁中的钒钛化合物,应用文字记录。A.1.4铁素体

基体中的铁素体含量应小于或等于5%。按第六评级图,1级~4级为合格。A.1.5内表面强化层金相

A.1.5.1软氮化

软氮化的化合层深度应为0.012mm~0.030mm,其中绒毛层(疏松层,多孔层)应占化合层60%~90%即0.0072mm~0.027mm,白亮层占10%~40%即0.0012mm~0.012mm。扩散层深度0.10mm~0.25mmm

A.1.5.2激光热处理或电火花滚淬热处理激光热处理硬带宽度及淬硬带螺距或电火花滚淬热处理面积,按技术条件规定。硬化层厚度应大于等于0.20mm

TB/T1429——2006

A.2金相取样及观察位置

A.2.1铸造毛坏金相试样及金相观察位置除气缸套技术条件另有规定外,气缸套铸造毛坏的金相试样应取自气缸套毛坏上端头的加长部位,金相试样与机械性能试验试样应为同一样坏,金相试样尺寸应包含气缸套名义尺寸内径和外径表面。A.2.2气缸套强化层金相试样及金相观察位置A.2.2.1软氨化气缸套

软氮化气缸套,应采用与气缸套相同牌号的金相试样,随同气缸套同炉热处理,以试样表面代实物检测氮化层深度、绒毛层及白亮层深度。A.2.2.2激光和滚淬气缸套

激光和滚气缸套,应采用与气缸套相同牌号材料、直径与气缸套相同的圆筒形试样,采用与气缸套相同的工艺进行内表面热处理,然后取出金相试样。以试样表面代实物检测硬化层深度,检验频次按技术条件规定。

A.3金相评定方法

A.3.1石墨的评定

A.3.1.1石墨分布形状的评定免费标准bzxz.net

石墨分布形状按第一、第二评级图进行评定。A.3.1.2石墨长度的评定

在未浸蚀试样上,放大倍数100×,在距工作表面10mm范围,选择不少于5个有代表性的视场,按其中最长三条以上石墨的平均值评定,石墨长度以实际尺寸表示。A.3.2基体组织特征

基体组织特征的评定,试样采用2%~5%硝酸酒精浸蚀。珠光体基体按第三评级图评定,但通常不作记录。遇有球状珠光体或上贝氏体时应作出记录。A.3.3硬相

硬相的性质在日常检验中不作检查,仅作记录。各种硬相的数量按第五评级图评定。评定时,以气缸套名义尺寸任选不少于5个视场,以其中多数视场作为评定依据。A.3.4铁素体数量

铁素体数量按第六评级图评定。评定时,在气缸套名义尺寸任选不少于5个视场,以其中多数视场作为评定依据。

A.3.5软氨化深度

软氮化深度检测,任选5个视场,以其平均值作为评定依据。按图A.50、图A.51检测。A.3.6激光或电火花滚硬化层深度激光或电火花滚淬硬化层深度评定,需除去加工余量后通观硬化层全截面,按硬化层最深处作为检测深度的依据。按图A.52检测。A.4检验项目和评级图

A.4.1石墨分布形状如第一、第二评级图。8

第一评级图砂模浇注气缸套石墨分布形状图A.1乱分布A型

图A.3乱分布A型,或稍呈枝晶状AE型乱分布A型,或稍呈枝晶状AB型

TB/T1429—2006

图A.2乱分布A型

图A.4乱分布A型,或稍呈枝晶状AE型图A.6乱分布A型,或稍呈枝晶状AE型9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T1429—2006

代替TB/T1429—1993,TB/T2576—199523062393

机车、动车用柴油机零部件

铸铁气缸套

Component parts of diesel engine for locomotive and rail carCast iron cylinderliner

2006-06-21发布

2006-11-01实施

中华人民共和国铁道部发布

2规范性引用文件

3气缸套各部位名称

4技术要求..

5检验规则与检验方法

6标志、包装、运输和贮存

附录A(规范性附录)机车、动车柴油机用铸铁气缸套金相检验附录B(资料性附录)机车、动车柴油机用气缸套化学成分TB/T1429—2006

TB/T1429—2006

本标准代替TB/T1429-1993《内燃机车用柴油机铸铁气缸套技术条件》和TB/T2576—1995《内燃机车用柴油机气缸套金相检验》两项标准。原TB/T2576—1995修订后作为附录列人本标准。本标准与TB/T14291993相比,主要变化如下:-删除了二冲程气缸套的相关内容;一删除了气缸套尺寸公差及形状和位置公差各尺寸段的具体公差值(只保留公差等级的要求);一删除了表面气体氮化处理工艺;删除了外表面镀铬(或乳白铬)处理工艺:-增加了气缸套内表面盐浴软氮化处理及其相应的技术要求;增加了气缸套内表面平台磨的表面粗糙度检测要求;对气缸套生产过程中的检验规则给出了更为严格的规定;删除了用户抽检办法;

删除了质量保证要求:

增加了对产品合格证的具体要求;将TB/T2576—1995《内燃机车柴油机气缸套金相检验》与原TB/T1429-1982中的附件《铁道部砂模浇注气缸套金相图谱》和《铁道部离心浇注气缸套金相图谱》结合起来修订,列人本标准的附录A。本标准的附录A与TB/T2576—1995相比,主要变化如下:将气缸套缸径范围改为180mm~280mm;将石墨分布形状和石墨长度分开评定;增加了气缸套的离心铸造及对离心铸造气缸套的石墨形状和长度的要求;将评类图全部改称评级图,并将所需的金相图谱全部纳人;将基体改为基体组织特征,将珠光体作为基体组织:-增加了硬相的分布要求,同时增加了离心铸造气缸套的硬相数量要求;将软氮化的化合层深度评级修改为绒毛层、白亮层深度检测,增加扩散层深度检测,并调整了评级图;

一删除了激光热处理或电火花滚淬热处理下的熔化一—凝固层的检测,修改为总硬化层深度要求,同时取消了率硬层内金相组织的性质及图片;增加了实物取样的金相试样尺寸要求;一删除了鱼骨状磷共晶图片,更换为针条状碳化物图片。本标准的附录A为规范性附录,附录B为资料性附录。本标准由铁道行业内燃机车标准化技术委员会提出并归口。本标准主要起草单位:中国南车集团资阳机车厂、中国南车集团戚墅堰机车车辆工艺研究所、中国南车集团戚墅堰机车车辆厂、中国北车集团大连机车车辆有限公司。本标准主要起草人:王建华、商治、张洋、廖金禄、李建新。本标准所代替标准的历次版本发布情况为:TB/T1429—1982;

TB/T1429—1993;

-TB/T2576—1995。

1范围

机车、动车用柴油机零部件铸铁气缸套TB/T1429—2006

本标准规定了机车、动车用柴油机零部件铸铁气缸套的技术要求、检验规则、检验方法及标志、包装、运输和贮存要求。

本标准适用于机车、动车用柴油机新造的缸径为$180mm一?280mm铸铁气缸套(以下简称气缸套)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191—2000包装储运图示标志(ISO780:1997,MOD)GB/T1184—1996形状和位置公差未注公差值(ISO2768-2:1989,MOD)GB/T1800.31998极限与配合基础第3部分:标准公差和基本偏差数(IS0286-1:1988,MOD)

GB/T7216--1987灰铸铁金相(ISO945:1975NEQ)GB/T9439—1988灰铸铁件。

GB/T18778.1—2002产品几何量技术规范(GPS)表面结构轮廓法具有复合加工特征的表面第1部分:滤波和一般测量条件(ISO13565-1:1996MOD)GB/T18778.2—2003产品几何量技术规范(GPS)表面结构轮廊法具有复合加工特征的表面第2部分:用线形化的支承率曲线表征高度特性(ISO13565-2:1996,IDT)

JB/T7945—1999灰铸铁件机械性能试验方法3气缸套各部位名称

各部位的名称见图1。

TB/T1429-2006

二上端面:

一内表面;

3——上端内倒角;

支承肩:

上封水圈槽:

6———下端外倒角:

下端面;

4技术要求

下端内倒角;

一下缘:

下腰带:

一下封水圈槽:

12——水冷面:

图1气缸套示意图

上腰带:

一凸台。

气缸套应按照经规定程序批准的产品图样及技术文件制造,并符合本标准的规定。4.2材料及性能

4.2.1气缸套的材料为:硼铸铁、中磷合金铸铁、钒钛铸铁、铬钼铜合金铸铁。注:气缸套的化学成分参见附录B。4.2.2气缸套材料的抗拉强度大于等于250MPa;其力学性能和化学成分应符合产品图样和技术文件的规定。

4.2.3气缸套的硬度见表1。同一气缸套的硬度差小于等于30HBW。表1气缸套的硬度

硼铸铁

中磷合金铸铁

钒钛铸铁

铬钼铜合金铸铁

度(HBW)

207~285

215~285

184~245

212~280

4.2.4对不同材质的气缸套铸件,应规定相应的时效处理要求,以消除残余应力。4.3表面处理及可选方法

4.3.1气缸套内表面激光淬火时,淬火硬度55HRC~65HRC,火层厚度大于等于0.20mm,淬硬带宽度及淬硬带螺距应符合产品图样和技术文件的规定。2

TB/T1429—2006

4.3.2,气缸套内表面进行电接触淬火时,硬化层厚度大于等于0.20mm,硬度50HRC~60HRC,率硬面积为气缸套工作总面积的40%~60%,淬硬点和间隔应均分布。4.3.3气缸套进行磷化处理时,磷化层厚度为0.01mm~0.02mm。4.3.4气缸套采用盐浴软氮化时,内表面氮化层应符合表2的要求。4.3.5对表面有其他要求时,应在产品图样及文件中规定。表2气缸套内表面软氮化处理要求氮化层分类

检测要索

深度(mm)

显微硬度

绒毛层

60%~90%

(0.0072~0.027)

化合层

白亮层

10%~40%

(0.0012~0.012)

0.012~0.030

145HV0.025~

310HV0.025

注:显微硬度不作为验收检验标准,仅供参考。4.4金相组织

气缸套的金相组织应符合本标准附录A的规定。4.5外观质量

4.5.1精加工表面不应有碰伤与锈蚀等缺陷。800HV0.025~

1100HV0.025

扩散层

0.10~0.25

化合层以下0.025mm处

>400HV0.1

4.5.2气缸套不应有裂纹、夹渣、冷隔和疏松等缺陷,表面应无粘砂、铸型涂料和氧化皮。但在不影响使用性能的情况下,允许有单独的洁净孔眼存在,其分布区域位置见图2,大小和数量见表3。气缸套内、外表面各部位所允许的孔眼距边缘均应大于3mm。B

图2气缸套分段图

A1段指活塞处于上止点(内止点)时,第一道气环上端以上(以内)的部分:C1段指活塞处于下止点(外止点)时,最后一道气环下端以下(以外)的部分:B1段为A1及C1之间的部分。

4.5.3内表面的A1段不应存在任何孔眼。4.5.4最大长度及深度小于0.3mm的单独洁净孔眼略去不计(即不作为缺陷)。但呈密集形分布时,则只允许在内表面的C1段,外表面的A段、D段(封水圈槽处除外)及E段各有一处,总面积不得超过3

TB/T1429—2006

100mm2。

长度(mm)

深度(mm)

数量(个)

间距(mm)

表3气缸套表面孔眼规定

4.5.5有筋条的气缸套,外表面非筋条部位(下腰带除外)允许的孔眼尺寸及数量同表3中的C段。筋条顶面、侧面及槽底面上允许有长度小于4mm、深度小于2mm、相邻孔距大于20mm、总数小于等于4个的洁净孔眼。筋条顶面允许有长度小于50mm、深度小于1mm、数量小于等于2处的黑皮,但两处黑皮不允许在通过缸套轴线的同一纵向截面上或在同一筋条上。与水套内表面配合的筋条顶面上不应有黑皮。

4.5.6支承肩的上、下端面、封水圈槽部位不应存在任何孔眼。4.6尺寸公差

气缸套内径的尺寸公差值应符合GB/T1800.3—1998规定的IT7级。4.7形状与位置公差

4.7.1气缸套内表面的圆柱度应符合GB/T1184—1996附录B规定的8级。4.7.2支承肩下端面对内表面轴心线的圆跳动应符合GB/T1184—1996附录B规定的6级。4.7.3上、下腰带外圆面对内表面轴心线的径向圆跳动应符合GB/T1184一1996附录B规定的8级。在通过轴心线的任一平面上,从同一方向测量时,上,下腰带外表面对内表面轴心线径向圆跳动量之差小于等于0.04mm。

4.8表面粗糙度

4.8.1一般网纹的气缸套内表面R。的上限值为0.8um。4.8.2平台磨气缸套内表面,网纹角度在气缸套轴线方向的夹角为120°~140\,平台珩磨表面粗糙度检测应符合GB/T18778.1—2002规定的滤波方法,支承率曲线(也称Abbott曲线)应符合GB/T18778.2—2003的相关规定。

4.8.3支承肩上、下端接触面R。的上限值为1.6μm。4.8.4上、下腰带及其过渡圆角表面R。的上限值为3.2μum。4.8.5水冷面R。的上限值为3.2μm。4.9水压试验

气缸套须作水压试验,在气缸套的全长范围内试验压力为0.5MPa~1.5MPa:在距上端大于活塞行程30%的范围内,试验压力大于装用机型最高爆发压力的1.3倍,保压时间为5min。在试验时间内,气缸套不允许有渗漏现象。

5检验规则与检验方法

5.1每个气缸套应经制造厂质量检查部门和验收部门的检验。检验合格的产品刻印标记后方可出厂。5.2气缸套应予逐个检验的项目为:a)按照本标准的4.5条规定检验外观质量;b)

按照本标准的4.7条规定检验形状和位置公差;c)按照产品图样要求检验内、外径尺寸及安装尺寸:4

d)按照本标准的4.8条规定检验表面粗糙度;TB/T1429—2006

e)产品图样和技术文件规定的特殊要求。5.3气缸套的力学性能检验应根据产品图样和技术文件的规定,采用GB/T9439—1988中规定的单独浇注、直径为30mm的标准试棒,或在气缸套的本体上取样进行。5.3.1当取单独浇注的直径为30mm的标准试棒时,不论是静力浇注的还是离心浇注的气缸套,均按GB/T9439—1988的规定进行检验。5.3.2当在气缸套本体上取样时,对静力浇注的气缸套应按炉取样作力学性能检验,第一次取一根试棒,若结果不合格,则应取加倍数量的试样作重复试验。二根试样均合格,则该炉气缸套仍为合格,若重复试验仍有一根试样不合格,则该炉气缸套应予报废。对离心铸造的气缸套,则应定期抽样进行力学性能检验。

5.3.3力学性能试验方法按JB/T7945-1999的规定进行。5.3.4气缸套铸件以抗拉强度和硬度作为验收依据,验收指标应符合产品图样和技术文件的规定。5.4气缸套铸件应逐炉进行化学成分分析。除产品图样和技术文件特殊规定需要作验收条件的元素含量外,化学成分不作验收依据。5.5气缸套铸件的硬度和金相检验的试样应在其本体的上部或延长部位切取。每炉气缸套(在生产工艺稳定的条件下,离心铸造气缸套可按每一熔批)取一个试样。若第一次试样检验不合格,则应另取该炉(或该熔批)两个气缸套的试样做复试:复试的气缸套的试样检验均合格,则该炉(或该熔批)气缸套铸件为合格,否则为不合格。

5.5.1硬度检验:每个试样至少测三点,取平均值。若产品图样和技术文件有规定,可在单独浇注的试棒上做硬度检查。

5.5.2金相检验:可在铸件的凸块上切取试样做金相检验,但凸块的尺寸及设置部位应保证其金相组织与气缸套本体处一致。

5.6表面处理的质量可按产品图样和技术文件的规定进行抽查。5.7同一气缸套的硬度差可进行抽查,抽查的数量和期限由制造厂自定。5.8水压试验在精加工前逐个进行(对于珩磨气缸套,水压试验应在磨内孔前进行)。在工艺质量长期保持稳定的条件下,水压试验可定期抽检。6标志、包装、运输和贮存

每个气缸套上应有在使用期限内清晰可见的下述标志:a)制造厂名称或标记:

b)熔炼炉次顺序号或制造年月及编号;c)材料代号:硼铸铁为“B\;中磷合金铸铁为\P\;钒钛铸铁为\V\;铬钼铜合金铸铁为\A\。6.2包装

6.2.1每个气缸套在装箱前应经过清洗、油封或蜡封,然后装人有防潮纸的专用包装箱内固定,以免运输中相碰致伤。

6.2.2气缸套出厂时,应附有经制造厂质量检验部门检验员签字的产品合格证。产品合格证上应注明:

制造厂名称或标记;

b)产品名称、图号或型号:

熔炼炉次顺序号或制造年月及编号;c)

材料代号:

e)出厂日期:

TB/T1429—2006

检验人员签章或代号。

6.2.3包装箱外表面应标明:

制造厂名称;

产品所属机型和产品名称或代号:毛重及数量;

按GB/T191—2000的规定,标明“易碎物品”、“怕雨”等运输保护字样或标志;出厂日期。

6.3运输和贮存

6.3.1产品在运输过程中应轻拿轻放、不应摔打,并应防水。6.3.2气缸套应存放在通风和干燥的仓库内。在正常的保管情况下,自出厂之日起,制造厂应保证产品在12个月内不致锈蚀。

A.1技术要求

A.1.1石墨

A.1.1.1石的分布形状

附录A

(规范性附录)

机车、动车柴油机用铸铁气缸套金相检验TB/T1429—2006

气缸套的石墨分布形状按GB/T7216一1987的规定命名。砂型铸造气缸套应为乱分布A型石墨,允许稍呈枝晶状AE型或稍呈菊花状AB型,见第一评级图;离心铸造气缸套应有50%~100%乱分布A型石墨,允许050%B型石墨或少量枝晶状D、E型石墨,见第二评级图。A.1.1.2石墨的长度

砂型铸造气缸套的石墨长度:

缸径为Φ180mmΦ240mm的气缸套的石墨长度应在50μm~350um之间。其中中磷钒钛铸铁气缸套的石墨长度应在50μm~250μm之间。一缸径为$280mm气缸套的石墨长度应在50μm~500μm之间。离心铸造气缸套的石墨长度应在50μm300pμm之间。A.1.2基体组织特征

基体组织应为片状珠光体。按第三评级图,图A.26、图A.27为不合格。A.1.3硬相

基体中硬相性质,根据化学成分而定,按第四评级图识别。硬相的分布应为分散块状,不应出现针条状、莱氏体碳化物或严重枝晶状的磷化物硬化相分布。各类材质气缸套应含硬相数量如下:一砂型铸造铬钼铜合金铸铁气缸套的硬相为碳化物、磷共晶或磷共晶复合物,其数量应小于或等于4%。按第五评级图,1、2级为合格。一砂型铸造中磷铜钒钛合金铸铁气缸套的硬相主要为磷共晶:中磷镍铬钼铜合金铸铁气缸套的硬相为磷共晶或磷共晶复合物。这两种气缸套的硬相数量应小于或等于6%。按第五评级图,1、2、3级为合格。

砂型铸造铬钼铜硼合金铸铁气缸套的硬相为硼碳化合物,其数量应大于2%,小于或等于12%。按第五评级图,2级~6级为合格。离心铸造气缸套的硬相数量应小于等于10%。按第五评级图,1级~5级为合格。一各类铸铁中的钒钛化合物,应用文字记录。A.1.4铁素体

基体中的铁素体含量应小于或等于5%。按第六评级图,1级~4级为合格。A.1.5内表面强化层金相

A.1.5.1软氮化

软氮化的化合层深度应为0.012mm~0.030mm,其中绒毛层(疏松层,多孔层)应占化合层60%~90%即0.0072mm~0.027mm,白亮层占10%~40%即0.0012mm~0.012mm。扩散层深度0.10mm~0.25mmm

A.1.5.2激光热处理或电火花滚淬热处理激光热处理硬带宽度及淬硬带螺距或电火花滚淬热处理面积,按技术条件规定。硬化层厚度应大于等于0.20mm

TB/T1429——2006

A.2金相取样及观察位置

A.2.1铸造毛坏金相试样及金相观察位置除气缸套技术条件另有规定外,气缸套铸造毛坏的金相试样应取自气缸套毛坏上端头的加长部位,金相试样与机械性能试验试样应为同一样坏,金相试样尺寸应包含气缸套名义尺寸内径和外径表面。A.2.2气缸套强化层金相试样及金相观察位置A.2.2.1软氨化气缸套

软氮化气缸套,应采用与气缸套相同牌号的金相试样,随同气缸套同炉热处理,以试样表面代实物检测氮化层深度、绒毛层及白亮层深度。A.2.2.2激光和滚淬气缸套

激光和滚气缸套,应采用与气缸套相同牌号材料、直径与气缸套相同的圆筒形试样,采用与气缸套相同的工艺进行内表面热处理,然后取出金相试样。以试样表面代实物检测硬化层深度,检验频次按技术条件规定。

A.3金相评定方法

A.3.1石墨的评定

A.3.1.1石墨分布形状的评定免费标准bzxz.net

石墨分布形状按第一、第二评级图进行评定。A.3.1.2石墨长度的评定

在未浸蚀试样上,放大倍数100×,在距工作表面10mm范围,选择不少于5个有代表性的视场,按其中最长三条以上石墨的平均值评定,石墨长度以实际尺寸表示。A.3.2基体组织特征

基体组织特征的评定,试样采用2%~5%硝酸酒精浸蚀。珠光体基体按第三评级图评定,但通常不作记录。遇有球状珠光体或上贝氏体时应作出记录。A.3.3硬相

硬相的性质在日常检验中不作检查,仅作记录。各种硬相的数量按第五评级图评定。评定时,以气缸套名义尺寸任选不少于5个视场,以其中多数视场作为评定依据。A.3.4铁素体数量

铁素体数量按第六评级图评定。评定时,在气缸套名义尺寸任选不少于5个视场,以其中多数视场作为评定依据。

A.3.5软氨化深度

软氮化深度检测,任选5个视场,以其平均值作为评定依据。按图A.50、图A.51检测。A.3.6激光或电火花滚硬化层深度激光或电火花滚淬硬化层深度评定,需除去加工余量后通观硬化层全截面,按硬化层最深处作为检测深度的依据。按图A.52检测。A.4检验项目和评级图

A.4.1石墨分布形状如第一、第二评级图。8

第一评级图砂模浇注气缸套石墨分布形状图A.1乱分布A型

图A.3乱分布A型,或稍呈枝晶状AE型乱分布A型,或稍呈枝晶状AB型

TB/T1429—2006

图A.2乱分布A型

图A.4乱分布A型,或稍呈枝晶状AE型图A.6乱分布A型,或稍呈枝晶状AE型9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。