SY/T 5037-2000

基本信息

标准号: SY/T 5037-2000

中文名称:低压流体输送管道用螺旋缝埋弧焊钢管

标准类别:石油天然气行业标准(SY)

英文名称: Spiral submerged arc welded steel pipe for low pressure fluid delivery pipeline

标准状态:现行

发布日期:2000-12-25

实施日期:2001-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2731441

标准分类号

标准ICS号:流体系统和通用件>>管道部件和管道>>23.040.10 铁管和钢管冶金>>钢铁产品>>77.140.75特殊用管钢

中标分类号:石油>>石油勘探、开发、集输设备>>E98油、气集输设备

关联标准

替代情况:SY/T 5037-1992

出版信息

出版社:石油工业出版社

页数:12页

标准价格:16.0 元

相关单位信息

发布部门:国家石油和化学工业局

标准简介

本标准规定了低压流体输送管道用螺旋缝埋弧焊钢管(以下简称“钢管”)的尺寸、外形、重量、技术要求、试验方法、检验规则、涂层、标志及质量证明书。本标准适用于水、污水、空气、采暖蒸汽和可燃性流体等普通低压流体输送管道用钢管,也适用于具有类似要求的其他流体输送管道用钢管。 SY/T 5037-2000 低压流体输送管道用螺旋缝埋弧焊钢管 SY/T5037-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 75.180; 23.040.10; 77.140,75E98

备案号:8180--2001

中华人民共和国石油天然气行业标准SY/T 5037—2000

低压流体输送管道用

螺旋缝埋弧焊钢管

Spiral submerged arc - welded steel pipefor pipelines for low pressure fluid service2000-12-25发布

国家石油和化学工业局

2001-06-01实施

SY/T 5037—2000

引用标准

4尺寸、外形和重量

技术要求

试验方法

检验规则

涂层、标志及质量证明书

SY/T 5037—2000

本标准是对SY/T5037-92《普通流体輪送管道用螺旋缝埋弧焊钢管》的修订:在本次修订中,对钢管尺寸系列作了调整,同时对焊缝无损捡验、涂层和标志等内容作了修订本标准按(GB/T 1.1-1993《标准化T作导则第1单元:标准起草与表述规则第1部分:标准编写的基本规定》编写和表述。本标准白实施之日起,闹时代替SY/T5037—92。本标准内中国石油天然气集团公司提出。本标摊由石油管材专业标推化委员会归口。本标准起草单位:宋鸡石汕钢管厂。本标准主要起草人 吴方忠 苏琦孙悌民 王慧本标准首次发布于1983年,1992年第一次修订,本次为第二次修订。1范围

中华人民共和国石油天然气行业标准低压流体输送管道用

螺旋缝埋弧焊钢管

Spiral subrnerged arc - welded steel pipefar pipelines for low pressure fluid serviceSY/T 5037—2000

代替SY/5037—92

本标准规定了低压流休输送管道用螺旋缝埋孤焊钢管(以下简称“钢管”)的尺寸、外形、重量、投术要求、试验厅法、检鲶规则、涂层、标志及质量证明书。本标推适用于水、污水、空气、采暖蒸汽和可燃性流体等普通低压流体输送管道用钢管,也适用于具有类似要求的其他流体输送管道用钢管。2引用标准

下列标准所包含的条文,通过在本标推中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标推都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222一1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.5—1997钢铁及合金化学分析方法还原型硅钥酸盐光度法测定酸溶硅含量CB/T223.58一1987钢铁及合金化学分析方法业砷酸钠-业硝酸钠满定法测定锰量GB/T223.59—1987钢铁及合金化学分析方法磷钜蓝光度法测定磷量GB/T223.681997钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量G13/T223.69—1997钢铁及合金化学分析方法管式炉内燃烧后气体容量法测定碳含量GB/T241—1990金属管液压试验方法G3/T7001988碳素结构钢

GB/I26511989焊接接头拉仲试验法钢熔化焊对接接头射线照相和质量分级GB/T 3323-1987

GB/T4336—1984碳素钢利中低介金钢的光电发射光谱分析方法GB/T6397-—1986金属拉伸试验试样GB/I 9711.1—1997石汕天然气工业输送钢管交货技术条件第1部分:A级钢管SY/I6423.3一[999石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝纵向和/或横向缺欠的超声波检测

3符号

D)一钢管标称外径,nm;

T钢管标称壁,mm;

M一钢管线质量,kg/m;

力一静水压试验的试验压力,MPa;S一静火K试验的试验应力,MPa

h一焊缝余高,mm:

国家石油和化学工业局2附排-12-25批准2040 - 06 - 01 实施

4尺寸、外形和重量

4.1外径和壁厚

SY/T5037—2000

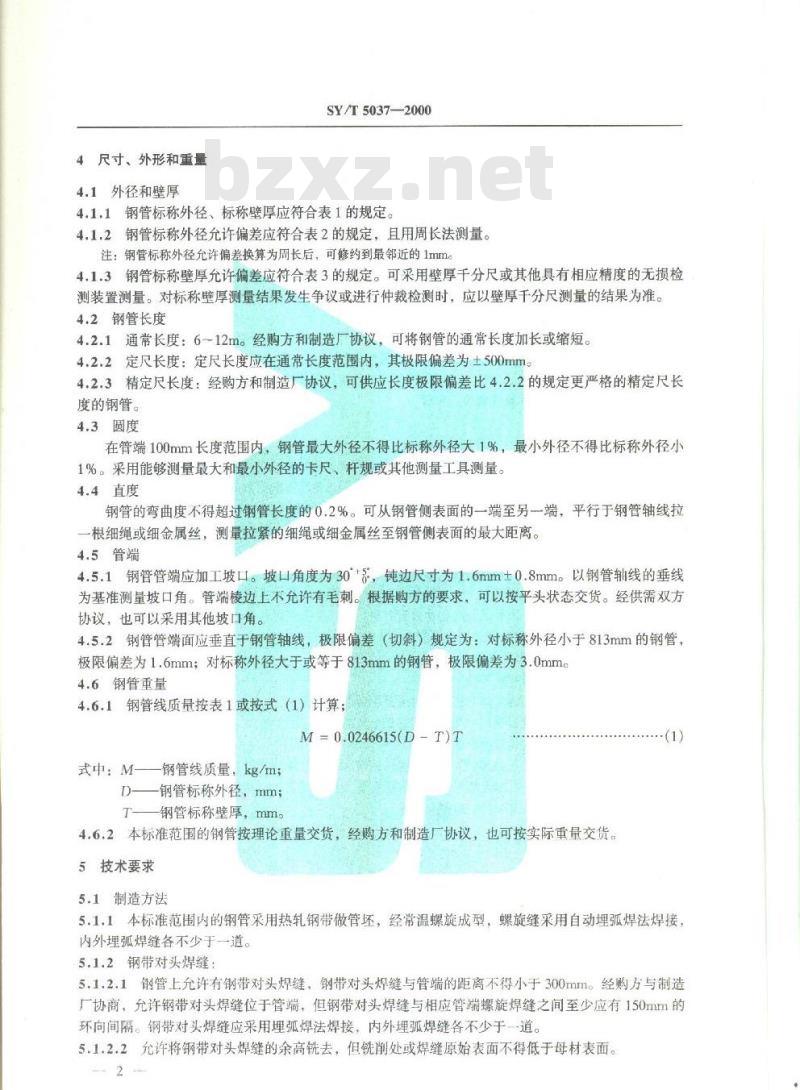

4.1.1钢管标称外径、标称壁厚应符合表1的规定。4.1.2钢管标称外径允许偏差应符合表2的规定,且用周长法测量。注:钢管标称外径允许偏差换算为周长后,可修约到最邻近的1mm4.1.3钢管标称壁厚允许偏差应符合表3的规定。可采用壁厚千分尺或其他具有相应精度的无损检测装置测量。对标称壁厚测量结果发生争议或进行仲裁检测时,应以壁厚千分尺测量的结果为准。4.2钢管长度

4.2.1通常长度:6~12m。经购方和制造厂协议,可将钢管的通常长度加长或缩短。4.2.2定尺长度:定尺长度应在通常长度范围内,其极限偏差为土500mm4.2.3精定尺长度:经购方和制造厂协议,可供应长度极限偏差比4.2.2的规定更严格的精定尺长度的钢管。

4.3圆度

在管端100mm长度范围内,钢管最大外径不得比标称外径大1%,最小外径不得比标称外径小1%。采用能够测量最大和最小外径的卡尺,杆规或其他测量工具测量。4.4直度

钢管的弯曲度不得超过钢管长度的0.2%。可从钢管侧表面的一端至另一端,平行于钢管轴线拉一根细绳或细金属丝,测量拉紧的细绳或细金属丝至钢管侧表面的最大距离。4.5管端

4.5.1钢管管端应加工坡口。坡口角度为30,钝边尺寸为1.6mm土0.8mm。以钢管轴线的垂线为基准测量坡口角。管端棱边上不允许有毛刺。根据购方的要求,可以按平头状态交货。经供需双方协议,也可以采用其他坡口角。4.5.2钢管管端面应垂直于钢管轴线,极限偏差(切斜)规定为:对标称外径小于813mm的钢管,极限偏差为1.6mm;对标称外径大于或等于813mm的钢管,极限偏差为3.0mmc4.6钢管重量

4.6.1钢管线质量按表1或按式(1)计算;M=0.0246615(D-T)T

式中:M-

钢管线质量,kg/m;

一钢管标称外径,mm;

一钢管标称壁厚,mmo

4.6.2本标准范围的钢管按理论重量交货,经购方和制造厂协议,也可按实际重量交货。5技术要求

5.1制造方法

5.1.1本标准范围内的钢管采用热轧钢带做管还,经常温螺旋成型,螺旋缝采用自动埋弧焊法焊接,内外埋弧焊缝各不少于一道。

5.1.2钢带对头焊缝:

5.1.2.1钢管上充许有钢带对头焊缝,钢带对头焊缝与管端的距离不得小于300mm。经购方与制造厂协商,允许钢带对头焊缝位于管端,但钢带对头焊缝与相应管端螺旋焊缝之间至少应有150mm的环向间隔。钢带对头焊缝应采用埋弧焊法焊接,内外埋弧焊缝各不少于一道。5.1.2.2充许将钢带对头焊缝的余高铣去,但铣削处或焊缝原始表面不得低于母材表面。SY/T5037—2000

89°89

OT'SLI

(6)

SY/T 5037--2000

397611

69:2t01

12:268

th'1t8

ts Its

s9°8801

to1001

s1'909

ts'ats

$s*96f

E0'S6S

Lt'tss

29:901

06°029下载标准就来标准下载网

ES'SE9

89:80m

so'tot

5h's9t

28'219

0E-000

SE SLE

29°092

HS'SAN

标称外径 D

注:端为距钢锋端面100mum范围SY/T 5037—2000

表2钢管标称外径允许偏差

允许偏差

表3钢管标称壁厚允许偏差

标弥外径1

5.1.3 对焊接长钢管:

±0.75% 或12.5、取小值

±0.50%D或±4.5.取小值

允许偏差

±12.5% T

5.1.3.1允许将同一规格,同一-钢号的两段知管对焊接长成一-根钢管,每段短管的长度不得小于2m

5.1.3.2环向焊缝两侧的螺旋焊缝应错开,其坏向距离不得小于150mm5.1.3.3对接环向焊缝可采月理弧焊或手「焊法焊接。5.2钢的种类

本标准范围的钢管应采用GB/T700一1988的Q195,Q215和Q235钢焊制。经购方和制造厂协议,也可采用其他焊接性能良好的钢种,其技术条件由双方协议确定!5.3化学成分

所选用钢材的熔炼分析成分应符合相应标准或协议的技术条件的规定、产品分析成分允许偏差应符合(GB/T222一1984中表1的规定。5.4力学性能

本标证范困内的钢管螺旋焊縫焊接接头应做拉伸试验,测定焊接接头的抗拉强度。抗拉强度值不得低于相应钢带标准规的抗拉强度最小值:5.5静水压试验

5.5.1每根钢管应内制造厂做静水压试验而无渗漏现象,试验斥力不得低于5.5.2的规定。5.5.2钢管静水压试验的试验压力按式(2)计算,并精确到0.1MPa。2ST

或中:h一静水压试验的试验压力,MPa;S一一静水压试验的试验应力,MPa;T钢管标称壁厚,mn;

D——钢管标称外径,nm:

注:静水法试验的试验压力是指钢管生产工艺检查试验压力,并非为管道设计提供依解,并且不·-定与工作压力有直按关系。

5.5.3静水压试验底力按相应钢带标准规定届服强度最小值的60%选取。5.5.4对标称外径小于508mm的钢管,静水压试验的试验压力保持时间应不少于5s;标称外径不小于508mm的钢管,静水[压试验的试验压力保持时问应不少于105gSY/T5037—2000

5.5.5静水压试验发现漏水或渗水的钢管可按5.9的规定修补。5.6无损检验

5.6.1钢管的补焊焊缝、钢带对头焊缝及环向焊缝应进行X射线或超声波检验。对用于可燃普通流体输送用钢管的螺旋焊缝应进行100%X射线或超声波检验,对用于水、污水、空气、采暖蒸汽等普通流体输送用钢管的螺旋焊缝应进行X射线或超声波检验抽查。5.6.2焊缝验收标准如下:

a)当采用X射线检验时,焊缝应不低于GB/T3323一1987中Ⅲ级焊缝标准,但对用于可燃普通流体输送用钢管的焊缝圆形缺陷应不低于GB/T3323—1987中Ⅱ级焊缝标准。对不符合上述要求的焊缝可按5.9的规定进行补焊。

b)当采用超声波检验时,焊缝应不低于SY/T6423.3—1999中验收等级L3的规定。对低于验收等级L3的焊缝可按5.9的规定进行补焊。5.7外观质量

5.7.1钢管表面质量

钢管表面不得有裂缝、结疤、折叠以及其他深度超过标称壁厚下偏差的缺陷。对无法判明深度的缺陷,应采用修磨法完全清除,然后进行测量。5.7.2分层和夹杂

钢管上不允许有扩展到管端面或坡口面上且横向尺寸超过6.4mm的分层或夹杂。对有超过6.4mim分层或夹杂的管端应返切,使其没有超过6.4mm的分层和夹杂。5.7.3摔坑

钢管管壁上不得有深度超过6.4mm的摔坑。摔坑深度是指凹陷处最低点与钢管原始轮廊延伸部分之间的距离。摔坑长度在任何方向上不得超过0.5D。凹陷部分带有尖锐划伤时,凹陷深度不得超过3.2mm。带有尖锐划伤的凹坑,应将尖锐划伤磨去,但磨后的凹坑深度和长度应符合上述规定。5.7.4焊缝余高

5.7.4.1钢管焊缝的余高应符合表4的规定。表4焊缝余高

钢管标称壁厚T

根据需要,可将距管端100mm长度范围内内焊缝磨平。5.7.4.3焊缝高度超过本条规定时允许修磨。5.7.5错边

焊缝余高h

5.7.5.1对标称壁厚小于或等于12.5mm的钢管,错边(钢带两对边的径向错位)不得超过0.35T且最大不得超过3.0mm。对标称壁厚大于12.5mm的钢管,错边不得超过0.25T。5.7.5.2对错边超差的钢管,允许将焊缝割开加热矫平,然后修补。补焊后,矫平区及其前后各300mm长度(沿焊缝方向)须作无损检验。5.7.6焊缝缺陷

5.7.6.1焊缝不得有裂纹、断弧、烧穿和弧坑等缺陷。焊缝外形应均匀规整,过渡平缓。5.7.6.2任意长度而最大深度不超过0.6rmm的焊缝咬边允许存在。在任意0.3m长度焊缝上,最大深度不超过0.8mm,且不超过钢管标称壁厚的12.5%,而最大长度为钢管标称壁厚一半的焊缝咬边应不多于两处。

SY/T5037—2000

超过上述规定的焊缝咬边应按下列方法处理:a)深度不超过0.8mm,且不超过钢管标称壁厚12.5%的咬边应修磨;b)深度超过0.8mm或超过钢管标称壁厚12.5%的咬边应按5.7.7中b),c)或d)的方法处置。5.7.7缺陷的处置

对有上述缺陷的钢管,应按下列一种方法处理:a)缺陷可用砂轮磨去,但剩余壁厚必须在允许偏差范围内;b)按5.9的规定修补;

c)在允许长度范围内将有缺陷的管段切除;d)判不合格。

5.8缺陷的修磨和修补

5.8.1修磨处应平缓地过渡到钢管的原始表面。5.8.2补焊时可采用埋弧焊或手工焊法进行。5.8.3钢管母材和焊缝上的缺陷可以修补。修补时应按5.9的规定进行。对补焊焊缝应采用5.6规定的无损探伤方法检验。

5.9缺陷的修补要求

5.9.1修补前应将缺陷清除干净。补焊处要彻底清理,使之符合施焊要求。5.9.2补焊焊缝的最小长度为50mm。如果钢管母材上的缺陷方向允许,补焊焊缝应沿圆周方向。5.9.3补焊焊缝应修磨,使之与钢管原始表面过渡平缓。母材补焊修磨后的高度不得超过1.5mm。5.9.4修补后的钢管应按5.5.1的规定做静水压试验。6试验方法

6.1化学成分

6.1.1化学分析用试样可以从成品钢管或钢带上截取。在钢带上取样时,取样方法应符合钢带标准的取样规定;从钢管上取样时,取样位置至焊缝之间的距离应不小于相邻螺旋焊缝距离的四分之一。6.1.2化学成分分析方法应按照GB/T4336或GB/T223.5,GB/T223.58,GB/T223.59,GB/T223.68,GB/T223.69的规定进行。如有争议,以GB/T223.5,GB/T223.58,GB/T223.59,GB/T223.68,GB/T223.69的分析结果为准。6.2拉伸试验

6.2.1焊接接头拉伸试验用试样应垂直于焊缝截取,焊缝居试样中部。其形状和尺寸应符合GB/T6397一1986中4.3.2的规定。焊缝余高是否去除由制造厂确定。允许在常温下将试样压平。6.2.2除本标准有规定外,拉伸试验方法应按照GB/T2651的规定进行,试验温度为常温。6.3静水压试验

静水压试验方法应按照GB/T241的规定进行6.4无损检验

6.4.1X射线检验方法应符合GB/T9711.1-1997中8.10.11.2的规定。6.4.2超声波检验方法应符合SY/T6423.3的规定7检验规则

7.1表面和尺寸检查

钢管应逐根检查表面质量。每工作班开始及每4h应至少随机抽取一根钢管进行尺寸和外形测量。如发现任一根钢管尺寸或外形超过允许偏差,则应对该钢管前后的所有钢管逐根进行测量,直至连续两根钢管尺寸或外形在允许偏差范围内。7.2母材化学成分

SY/T 5037--2000

7.2.1制造厂应对钢管母材或钢带取样做化学分析,每个熔炼批的钢管或钢带应抽取一个试样做试验。

7.2.2如果代表一个熔炼批的钢管或钢带的试验结果不合格,制造厂应从该熔炼批未检验的钢管或钢带中抽取两个试样做复验;如果复验试样试验结果均合格:则除初验取样不合格的钢管或钢带外,该批钢管可判合格;如果复验试样中有一个试样或两个试样试验结果不合格,则须刘对该熔炼批中木检验的钢管或钢带逐根(卷)取样做试验7.3焊接接头拉伸试验

7.3.1焊接接头拉伸试验应从同一工作班生产的同一钢号、同一尺寸不多于80根为一批的钢管中抽一根钢管,取-个试样做试验。

7.3.2如果代表一批钢管的拉伸试验结果不合格,制造厂可从同批钢管中另抽两根钢管,每根钢管各取一个试样做复验;如果复验试样试验结果均合格,则除初验取样不合格的钢管外,该批管可判合格:如果复验试样中有一个试样或两个试样试验结果不合格,制造厂应对该批未检验的钢管逐根取样做试验,

7.4无损检验

除对用于可燃普通流体输送用钢管的螺旋焊缝进行100%×射线或超声波检验外,刘进行螺旋焊缝X射线或超声波抽查的钢管,每个作班开始生产及钢管生产工艺参数调整时,应对首根钢管的螺旋焊缝进行检验,正常生产时至少每10根钢管抽两根钢管对螺旋焊缝进行检验。8涂层、标志及质量证明书

8.1涂层

钢管应以光管(不涂层)方式交货,如果购方要求钢管外表面以临时性涂层方武交货,以减少运输过程中的锈,购方应在订货台同中注明。临时性涂层应平滑均匀,不得过厚或漏涂:8.2标志

8.2.1标志位置

标称外径小」40%.4tmtn的钢管成从外表面距管端450trtm至750mm处开始,标称外径不小于406.4mm的钢管应从内表矩管端不小丁150mm处元始,按8.2.2所述内容和顺序采用模版漆印方法做标志,

8.2.2标志内容和顺序

a)制造厂名称或标识:

本标准号:

e)钢管标称外径:mm;

d)钢管标称壁厚,r;

e)钢管长度,imm

f钢的牌号:

g)曾号(牛产年号后两位数,其后接“车”并加顺序号)以及制造!认为有必要标明的其他内容:标志示例:低几流体输送管道用螺旋缝埋弧焊钢管,制造厂标识AB,标称外径610mm,标称壁原序8mm,长度11.5m,钢牌号235H,管号00#2140AH SY/T5037610&11500

Q235B00=2140

8.3质量证明书

出厂的钢管应由制造!质量检验部门提供或量让明书,证明所提供的钢者符合本标准要求。质量明应江明:

a)制造厂名称:

b)购方单位名称;

c)合同号:

d)本标准号:

e)产品名称和尺寸:

)根数及重量;

g)钢带批号和牌号;

SY/T 5037—-2000

h)标准和合同中规定的各种试验结果;i)发运编号;

i)发货日期;

k)质量检验部门印记。

以及制造厂认为有必要注明的其他内容。o

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:8180--2001

中华人民共和国石油天然气行业标准SY/T 5037—2000

低压流体输送管道用

螺旋缝埋弧焊钢管

Spiral submerged arc - welded steel pipefor pipelines for low pressure fluid service2000-12-25发布

国家石油和化学工业局

2001-06-01实施

SY/T 5037—2000

引用标准

4尺寸、外形和重量

技术要求

试验方法

检验规则

涂层、标志及质量证明书

SY/T 5037—2000

本标准是对SY/T5037-92《普通流体輪送管道用螺旋缝埋弧焊钢管》的修订:在本次修订中,对钢管尺寸系列作了调整,同时对焊缝无损捡验、涂层和标志等内容作了修订本标准按(GB/T 1.1-1993《标准化T作导则第1单元:标准起草与表述规则第1部分:标准编写的基本规定》编写和表述。本标准白实施之日起,闹时代替SY/T5037—92。本标准内中国石油天然气集团公司提出。本标摊由石油管材专业标推化委员会归口。本标准起草单位:宋鸡石汕钢管厂。本标准主要起草人 吴方忠 苏琦孙悌民 王慧本标准首次发布于1983年,1992年第一次修订,本次为第二次修订。1范围

中华人民共和国石油天然气行业标准低压流体输送管道用

螺旋缝埋弧焊钢管

Spiral subrnerged arc - welded steel pipefar pipelines for low pressure fluid serviceSY/T 5037—2000

代替SY/5037—92

本标准规定了低压流休输送管道用螺旋缝埋孤焊钢管(以下简称“钢管”)的尺寸、外形、重量、投术要求、试验厅法、检鲶规则、涂层、标志及质量证明书。本标推适用于水、污水、空气、采暖蒸汽和可燃性流体等普通低压流体输送管道用钢管,也适用于具有类似要求的其他流体输送管道用钢管。2引用标准

下列标准所包含的条文,通过在本标推中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标推都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222一1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.5—1997钢铁及合金化学分析方法还原型硅钥酸盐光度法测定酸溶硅含量CB/T223.58一1987钢铁及合金化学分析方法业砷酸钠-业硝酸钠满定法测定锰量GB/T223.59—1987钢铁及合金化学分析方法磷钜蓝光度法测定磷量GB/T223.681997钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量G13/T223.69—1997钢铁及合金化学分析方法管式炉内燃烧后气体容量法测定碳含量GB/T241—1990金属管液压试验方法G3/T7001988碳素结构钢

GB/I26511989焊接接头拉仲试验法钢熔化焊对接接头射线照相和质量分级GB/T 3323-1987

GB/T4336—1984碳素钢利中低介金钢的光电发射光谱分析方法GB/T6397-—1986金属拉伸试验试样GB/I 9711.1—1997石汕天然气工业输送钢管交货技术条件第1部分:A级钢管SY/I6423.3一[999石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝纵向和/或横向缺欠的超声波检测

3符号

D)一钢管标称外径,nm;

T钢管标称壁,mm;

M一钢管线质量,kg/m;

力一静水压试验的试验压力,MPa;S一静火K试验的试验应力,MPa

h一焊缝余高,mm:

国家石油和化学工业局2附排-12-25批准2040 - 06 - 01 实施

4尺寸、外形和重量

4.1外径和壁厚

SY/T5037—2000

4.1.1钢管标称外径、标称壁厚应符合表1的规定。4.1.2钢管标称外径允许偏差应符合表2的规定,且用周长法测量。注:钢管标称外径允许偏差换算为周长后,可修约到最邻近的1mm4.1.3钢管标称壁厚允许偏差应符合表3的规定。可采用壁厚千分尺或其他具有相应精度的无损检测装置测量。对标称壁厚测量结果发生争议或进行仲裁检测时,应以壁厚千分尺测量的结果为准。4.2钢管长度

4.2.1通常长度:6~12m。经购方和制造厂协议,可将钢管的通常长度加长或缩短。4.2.2定尺长度:定尺长度应在通常长度范围内,其极限偏差为土500mm4.2.3精定尺长度:经购方和制造厂协议,可供应长度极限偏差比4.2.2的规定更严格的精定尺长度的钢管。

4.3圆度

在管端100mm长度范围内,钢管最大外径不得比标称外径大1%,最小外径不得比标称外径小1%。采用能够测量最大和最小外径的卡尺,杆规或其他测量工具测量。4.4直度

钢管的弯曲度不得超过钢管长度的0.2%。可从钢管侧表面的一端至另一端,平行于钢管轴线拉一根细绳或细金属丝,测量拉紧的细绳或细金属丝至钢管侧表面的最大距离。4.5管端

4.5.1钢管管端应加工坡口。坡口角度为30,钝边尺寸为1.6mm土0.8mm。以钢管轴线的垂线为基准测量坡口角。管端棱边上不允许有毛刺。根据购方的要求,可以按平头状态交货。经供需双方协议,也可以采用其他坡口角。4.5.2钢管管端面应垂直于钢管轴线,极限偏差(切斜)规定为:对标称外径小于813mm的钢管,极限偏差为1.6mm;对标称外径大于或等于813mm的钢管,极限偏差为3.0mmc4.6钢管重量

4.6.1钢管线质量按表1或按式(1)计算;M=0.0246615(D-T)T

式中:M-

钢管线质量,kg/m;

一钢管标称外径,mm;

一钢管标称壁厚,mmo

4.6.2本标准范围的钢管按理论重量交货,经购方和制造厂协议,也可按实际重量交货。5技术要求

5.1制造方法

5.1.1本标准范围内的钢管采用热轧钢带做管还,经常温螺旋成型,螺旋缝采用自动埋弧焊法焊接,内外埋弧焊缝各不少于一道。

5.1.2钢带对头焊缝:

5.1.2.1钢管上充许有钢带对头焊缝,钢带对头焊缝与管端的距离不得小于300mm。经购方与制造厂协商,允许钢带对头焊缝位于管端,但钢带对头焊缝与相应管端螺旋焊缝之间至少应有150mm的环向间隔。钢带对头焊缝应采用埋弧焊法焊接,内外埋弧焊缝各不少于一道。5.1.2.2充许将钢带对头焊缝的余高铣去,但铣削处或焊缝原始表面不得低于母材表面。SY/T5037—2000

89°89

OT'SLI

(6)

SY/T 5037--2000

397611

69:2t01

12:268

th'1t8

ts Its

s9°8801

to1001

s1'909

ts'ats

$s*96f

E0'S6S

Lt'tss

29:901

06°029下载标准就来标准下载网

ES'SE9

89:80m

so'tot

5h's9t

28'219

0E-000

SE SLE

29°092

HS'SAN

标称外径 D

注:端为距钢锋端面100mum范围SY/T 5037—2000

表2钢管标称外径允许偏差

允许偏差

表3钢管标称壁厚允许偏差

标弥外径1

5.1.3 对焊接长钢管:

±0.75% 或12.5、取小值

±0.50%D或±4.5.取小值

允许偏差

±12.5% T

5.1.3.1允许将同一规格,同一-钢号的两段知管对焊接长成一-根钢管,每段短管的长度不得小于2m

5.1.3.2环向焊缝两侧的螺旋焊缝应错开,其坏向距离不得小于150mm5.1.3.3对接环向焊缝可采月理弧焊或手「焊法焊接。5.2钢的种类

本标准范围的钢管应采用GB/T700一1988的Q195,Q215和Q235钢焊制。经购方和制造厂协议,也可采用其他焊接性能良好的钢种,其技术条件由双方协议确定!5.3化学成分

所选用钢材的熔炼分析成分应符合相应标准或协议的技术条件的规定、产品分析成分允许偏差应符合(GB/T222一1984中表1的规定。5.4力学性能

本标证范困内的钢管螺旋焊縫焊接接头应做拉伸试验,测定焊接接头的抗拉强度。抗拉强度值不得低于相应钢带标准规的抗拉强度最小值:5.5静水压试验

5.5.1每根钢管应内制造厂做静水压试验而无渗漏现象,试验斥力不得低于5.5.2的规定。5.5.2钢管静水压试验的试验压力按式(2)计算,并精确到0.1MPa。2ST

或中:h一静水压试验的试验压力,MPa;S一一静水压试验的试验应力,MPa;T钢管标称壁厚,mn;

D——钢管标称外径,nm:

注:静水法试验的试验压力是指钢管生产工艺检查试验压力,并非为管道设计提供依解,并且不·-定与工作压力有直按关系。

5.5.3静水压试验底力按相应钢带标准规定届服强度最小值的60%选取。5.5.4对标称外径小于508mm的钢管,静水压试验的试验压力保持时间应不少于5s;标称外径不小于508mm的钢管,静水[压试验的试验压力保持时问应不少于105gSY/T5037—2000

5.5.5静水压试验发现漏水或渗水的钢管可按5.9的规定修补。5.6无损检验

5.6.1钢管的补焊焊缝、钢带对头焊缝及环向焊缝应进行X射线或超声波检验。对用于可燃普通流体输送用钢管的螺旋焊缝应进行100%X射线或超声波检验,对用于水、污水、空气、采暖蒸汽等普通流体输送用钢管的螺旋焊缝应进行X射线或超声波检验抽查。5.6.2焊缝验收标准如下:

a)当采用X射线检验时,焊缝应不低于GB/T3323一1987中Ⅲ级焊缝标准,但对用于可燃普通流体输送用钢管的焊缝圆形缺陷应不低于GB/T3323—1987中Ⅱ级焊缝标准。对不符合上述要求的焊缝可按5.9的规定进行补焊。

b)当采用超声波检验时,焊缝应不低于SY/T6423.3—1999中验收等级L3的规定。对低于验收等级L3的焊缝可按5.9的规定进行补焊。5.7外观质量

5.7.1钢管表面质量

钢管表面不得有裂缝、结疤、折叠以及其他深度超过标称壁厚下偏差的缺陷。对无法判明深度的缺陷,应采用修磨法完全清除,然后进行测量。5.7.2分层和夹杂

钢管上不允许有扩展到管端面或坡口面上且横向尺寸超过6.4mm的分层或夹杂。对有超过6.4mim分层或夹杂的管端应返切,使其没有超过6.4mm的分层和夹杂。5.7.3摔坑

钢管管壁上不得有深度超过6.4mm的摔坑。摔坑深度是指凹陷处最低点与钢管原始轮廊延伸部分之间的距离。摔坑长度在任何方向上不得超过0.5D。凹陷部分带有尖锐划伤时,凹陷深度不得超过3.2mm。带有尖锐划伤的凹坑,应将尖锐划伤磨去,但磨后的凹坑深度和长度应符合上述规定。5.7.4焊缝余高

5.7.4.1钢管焊缝的余高应符合表4的规定。表4焊缝余高

钢管标称壁厚T

根据需要,可将距管端100mm长度范围内内焊缝磨平。5.7.4.3焊缝高度超过本条规定时允许修磨。5.7.5错边

焊缝余高h

5.7.5.1对标称壁厚小于或等于12.5mm的钢管,错边(钢带两对边的径向错位)不得超过0.35T且最大不得超过3.0mm。对标称壁厚大于12.5mm的钢管,错边不得超过0.25T。5.7.5.2对错边超差的钢管,允许将焊缝割开加热矫平,然后修补。补焊后,矫平区及其前后各300mm长度(沿焊缝方向)须作无损检验。5.7.6焊缝缺陷

5.7.6.1焊缝不得有裂纹、断弧、烧穿和弧坑等缺陷。焊缝外形应均匀规整,过渡平缓。5.7.6.2任意长度而最大深度不超过0.6rmm的焊缝咬边允许存在。在任意0.3m长度焊缝上,最大深度不超过0.8mm,且不超过钢管标称壁厚的12.5%,而最大长度为钢管标称壁厚一半的焊缝咬边应不多于两处。

SY/T5037—2000

超过上述规定的焊缝咬边应按下列方法处理:a)深度不超过0.8mm,且不超过钢管标称壁厚12.5%的咬边应修磨;b)深度超过0.8mm或超过钢管标称壁厚12.5%的咬边应按5.7.7中b),c)或d)的方法处置。5.7.7缺陷的处置

对有上述缺陷的钢管,应按下列一种方法处理:a)缺陷可用砂轮磨去,但剩余壁厚必须在允许偏差范围内;b)按5.9的规定修补;

c)在允许长度范围内将有缺陷的管段切除;d)判不合格。

5.8缺陷的修磨和修补

5.8.1修磨处应平缓地过渡到钢管的原始表面。5.8.2补焊时可采用埋弧焊或手工焊法进行。5.8.3钢管母材和焊缝上的缺陷可以修补。修补时应按5.9的规定进行。对补焊焊缝应采用5.6规定的无损探伤方法检验。

5.9缺陷的修补要求

5.9.1修补前应将缺陷清除干净。补焊处要彻底清理,使之符合施焊要求。5.9.2补焊焊缝的最小长度为50mm。如果钢管母材上的缺陷方向允许,补焊焊缝应沿圆周方向。5.9.3补焊焊缝应修磨,使之与钢管原始表面过渡平缓。母材补焊修磨后的高度不得超过1.5mm。5.9.4修补后的钢管应按5.5.1的规定做静水压试验。6试验方法

6.1化学成分

6.1.1化学分析用试样可以从成品钢管或钢带上截取。在钢带上取样时,取样方法应符合钢带标准的取样规定;从钢管上取样时,取样位置至焊缝之间的距离应不小于相邻螺旋焊缝距离的四分之一。6.1.2化学成分分析方法应按照GB/T4336或GB/T223.5,GB/T223.58,GB/T223.59,GB/T223.68,GB/T223.69的规定进行。如有争议,以GB/T223.5,GB/T223.58,GB/T223.59,GB/T223.68,GB/T223.69的分析结果为准。6.2拉伸试验

6.2.1焊接接头拉伸试验用试样应垂直于焊缝截取,焊缝居试样中部。其形状和尺寸应符合GB/T6397一1986中4.3.2的规定。焊缝余高是否去除由制造厂确定。允许在常温下将试样压平。6.2.2除本标准有规定外,拉伸试验方法应按照GB/T2651的规定进行,试验温度为常温。6.3静水压试验

静水压试验方法应按照GB/T241的规定进行6.4无损检验

6.4.1X射线检验方法应符合GB/T9711.1-1997中8.10.11.2的规定。6.4.2超声波检验方法应符合SY/T6423.3的规定7检验规则

7.1表面和尺寸检查

钢管应逐根检查表面质量。每工作班开始及每4h应至少随机抽取一根钢管进行尺寸和外形测量。如发现任一根钢管尺寸或外形超过允许偏差,则应对该钢管前后的所有钢管逐根进行测量,直至连续两根钢管尺寸或外形在允许偏差范围内。7.2母材化学成分

SY/T 5037--2000

7.2.1制造厂应对钢管母材或钢带取样做化学分析,每个熔炼批的钢管或钢带应抽取一个试样做试验。

7.2.2如果代表一个熔炼批的钢管或钢带的试验结果不合格,制造厂应从该熔炼批未检验的钢管或钢带中抽取两个试样做复验;如果复验试样试验结果均合格:则除初验取样不合格的钢管或钢带外,该批钢管可判合格;如果复验试样中有一个试样或两个试样试验结果不合格,则须刘对该熔炼批中木检验的钢管或钢带逐根(卷)取样做试验7.3焊接接头拉伸试验

7.3.1焊接接头拉伸试验应从同一工作班生产的同一钢号、同一尺寸不多于80根为一批的钢管中抽一根钢管,取-个试样做试验。

7.3.2如果代表一批钢管的拉伸试验结果不合格,制造厂可从同批钢管中另抽两根钢管,每根钢管各取一个试样做复验;如果复验试样试验结果均合格,则除初验取样不合格的钢管外,该批管可判合格:如果复验试样中有一个试样或两个试样试验结果不合格,制造厂应对该批未检验的钢管逐根取样做试验,

7.4无损检验

除对用于可燃普通流体输送用钢管的螺旋焊缝进行100%×射线或超声波检验外,刘进行螺旋焊缝X射线或超声波抽查的钢管,每个作班开始生产及钢管生产工艺参数调整时,应对首根钢管的螺旋焊缝进行检验,正常生产时至少每10根钢管抽两根钢管对螺旋焊缝进行检验。8涂层、标志及质量证明书

8.1涂层

钢管应以光管(不涂层)方式交货,如果购方要求钢管外表面以临时性涂层方武交货,以减少运输过程中的锈,购方应在订货台同中注明。临时性涂层应平滑均匀,不得过厚或漏涂:8.2标志

8.2.1标志位置

标称外径小」40%.4tmtn的钢管成从外表面距管端450trtm至750mm处开始,标称外径不小于406.4mm的钢管应从内表矩管端不小丁150mm处元始,按8.2.2所述内容和顺序采用模版漆印方法做标志,

8.2.2标志内容和顺序

a)制造厂名称或标识:

本标准号:

e)钢管标称外径:mm;

d)钢管标称壁厚,r;

e)钢管长度,imm

f钢的牌号:

g)曾号(牛产年号后两位数,其后接“车”并加顺序号)以及制造!认为有必要标明的其他内容:标志示例:低几流体输送管道用螺旋缝埋弧焊钢管,制造厂标识AB,标称外径610mm,标称壁原序8mm,长度11.5m,钢牌号235H,管号00#2140AH SY/T5037610&11500

Q235B00=2140

8.3质量证明书

出厂的钢管应由制造!质量检验部门提供或量让明书,证明所提供的钢者符合本标准要求。质量明应江明:

a)制造厂名称:

b)购方单位名称;

c)合同号:

d)本标准号:

e)产品名称和尺寸:

)根数及重量;

g)钢带批号和牌号;

SY/T 5037—-2000

h)标准和合同中规定的各种试验结果;i)发运编号;

i)发货日期;

k)质量检验部门印记。

以及制造厂认为有必要注明的其他内容。o

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。