SY/T 5050-1993

基本信息

标准号: SY/T 5050-1993

中文名称:游梁式抽油机的使用与维护

标准类别:石油天然气行业标准(SY)

英文名称: Operation and maintenance of beam pumping units

标准状态:已作废

发布日期:1993-09-09

实施日期:1994-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:619165

标准分类号

中标分类号:石油>>石油勘探、开发、集输设备>>E92石油钻采设备与仪器

关联标准

出版信息

页数:11页

标准价格:15.0 元

相关单位信息

标准简介

SY/T 5050-1993 游梁式抽油机的使用与维护 SY/T5050-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国石油天然气行业标准$Y/T 5050—93

游梁式抽油机的使用与维护

1993-09-09发布

中国石油天然气总公司

1994-03-01实施

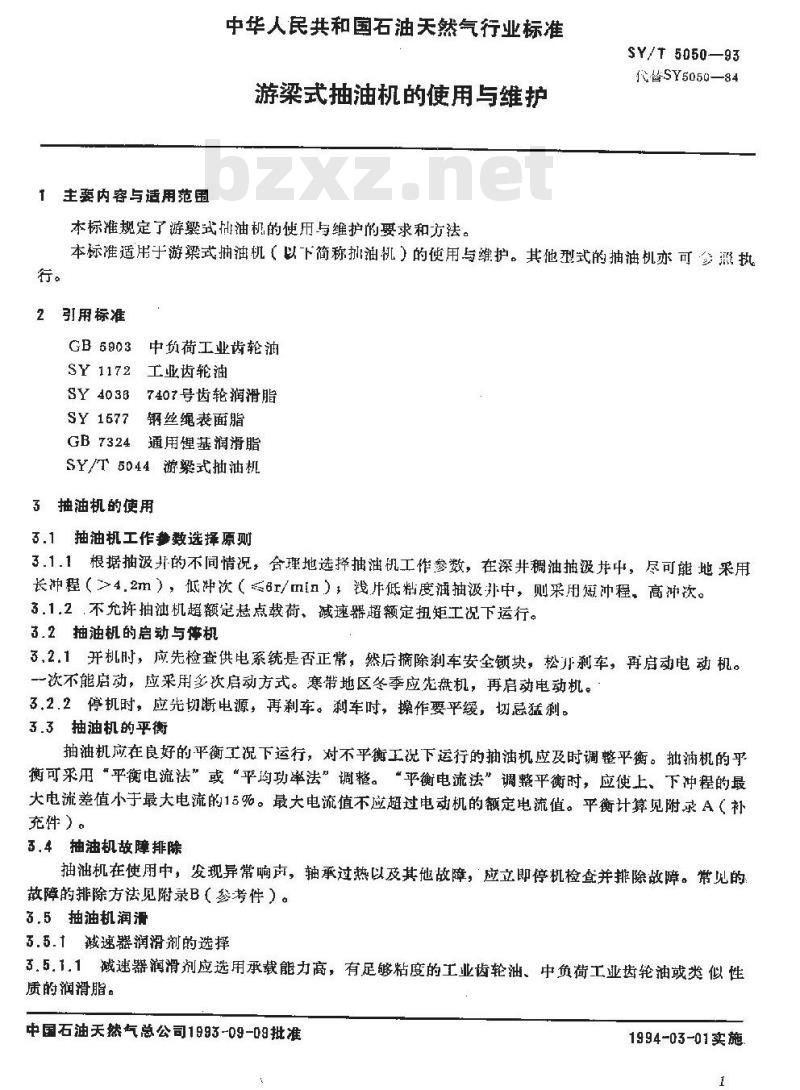

1主要内容与适用范围

中华人民共和国石油天然气行业标准游梁式抽油机的使用与维护

本标准规定了游梁式体油机的使用与维护的要求和方法。行。

SY/T5050—93

代答SYS050-—84

本标准适用于游梁式抽油机(以下简称拟油机)的使用与维护。其他型式的抽油机亦可参照执2引用标准

GB6903中负荷工业齿轮油

SY1172工业齿轮油

SY403B7407号齿轮润滑脂

SY 1677

钢丝绳表面脂

GB7324

通用锂基润滑脂

SY/T5044游梁式抽油机

3抽油机的使用

3.1抽油机工作参数选择原则

3.1.1根据抽汲开的不同情况,合理地选择抽油机工作参数,在深井稠油抽汲中,尽可能地采用长冲程(>4.2m),低次(≤6/mim),浅低粘度润抽汲并中,则采用短冲程,高冲次。3.1.2.不允许抽油机超额定悬点载荷、减速器超额定扭矩工况下运行。3.2抽油机的启动与停机

3.2.1开机时,应先检查供电系统是否正常,然后摘除刹车安全锁块,松开刹车,再启动电动机。一次不能启动,应采用多次启动方式。寒带地区冬季应先盘机,再启动电动机。3.2.2停机时,应先切断电源,再刹车。刹车时,作要平缓,切忌猛刹。3.3抽油机的平衡

抽油机应在良好的平衡工况下运行,对不平衡工况下运行的抽油机应及时调整平衡。抽油机的乎衡可采用“平衡电流法”或“平均功率法”调整。“平衡电流法”调平衡时,应使上、下冲程的最大电流差值小于最大电流的15%。最大电流值不应超过电动机的额定电流值。平衡计算见附录A(补充件)。

3.4抽油机故障排除

抽油机在使用中,发现异常响声,轴承过热以及其他故障,应立即停机检查并排除故障。带见的救障的排除方法见附录B(参考件)。3.5抽油机润滑

3.5.藏速器润滑剂的选择

3.5.1.1减速器润滑剂应选用承载能力高,有足够粘度的工业齿轮油、中负荷工业齿轮油或类似性质的润滑脂。

中国石油天然气总公司1993-09-09批准1994-03-01实施

SY/T 5050--93

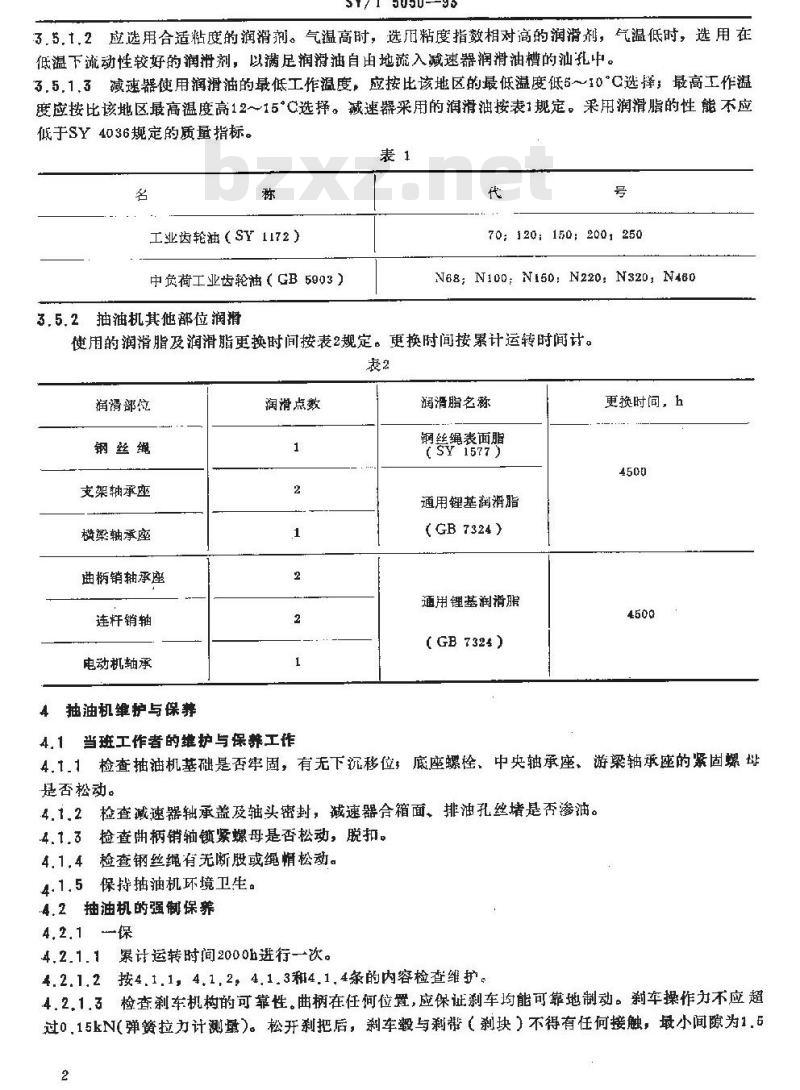

3.5.t.2应选用合适粘度的润滑剂。气温高时,选旧粘度指数相对高的润滑剂,气温低时,选用在低温下流动性较好的润滑剂,以满足润滑油自由地流入减速器润滑油槽的汕礼中。3.5.1.3减速器使用润滑油的最低工作温度,应按比该地区的最低温度低5~10°C选择;最高工作温度应按比该地区最高温度高12~~15C选择。减速器采用的润清油按表1规定。采用润滑脂的性能不应低于SY4036规定的质量指标。

工业齿轮油(SY1172)

中负荷工业齿轮油(GB5903)

3.5.2抽油机其他部位润背下载标准就来标准下载网

70:120:150:2001250

N68;N100;N150:N220;N320,N460使用的润滑脂及润滑脂更换时间按表2规定。更换附间按累计运转时间计。表

润谓部位

钢丝绳

支架轴承座

横梁轴承座

曲柄销轴承座

连杆销轴

电动机轴承

4抽油机维护与保养

润滑点数

润滑脂名称

钢丝绳表面脂

(s1577

通用锂基润滑脂

(GB 7324)

通用锂基润滑服

(GB 7324)

更换时间,h

4.1当班工作者的维护与保养工作4.1.1检查抽油机基础是否牢固,有无下沉移位,底座螺栓、中央轴承座、游梁轴承座的紧固螺排是否松动。

4.1.2检查减速器轴承盖及轴头密封,藏速器合箱面、排油孔丝堵是否渗油。检查曲柄销轴锁紧螺母是否松动,脱扣。4.1.3

检查钢丝绳有无断股或绳帽松动。4.1.4

4.1.5保持抽油机环境卫生。

4,2抽油机的强谢保养

4.2.1 一保

4.2.1.1累计运转时间2000h进行一次。4.2.1.2按4.1.1,4.1.2,4.1.3和4.1.4条的内容检查维护。4.2.1.3检查刹车机构的可靠性。曲柄在任何位置,应保证刹车均能可靠地制动。刹车操作力不应超过0.15kN(弹簧拉力计测量)。松开刹把后,刹车毂与剩带(刹块)不得有任何接触,最小间隙为1.62

~2mm(目)。

sY/r 5050-—93

4.2.1.4检查各润滑点及补充润滑剂。4.2.1.5检查胶带的张紧是否适当。在胶带中点用一只手压0.15~0.20kN力,胶带下垂30~50mm为合适。V型胶带应保证电动机胶带轮与输入轴胶带轮端面不共平面不大于1mm(用拉线自测)。4,2,2二保

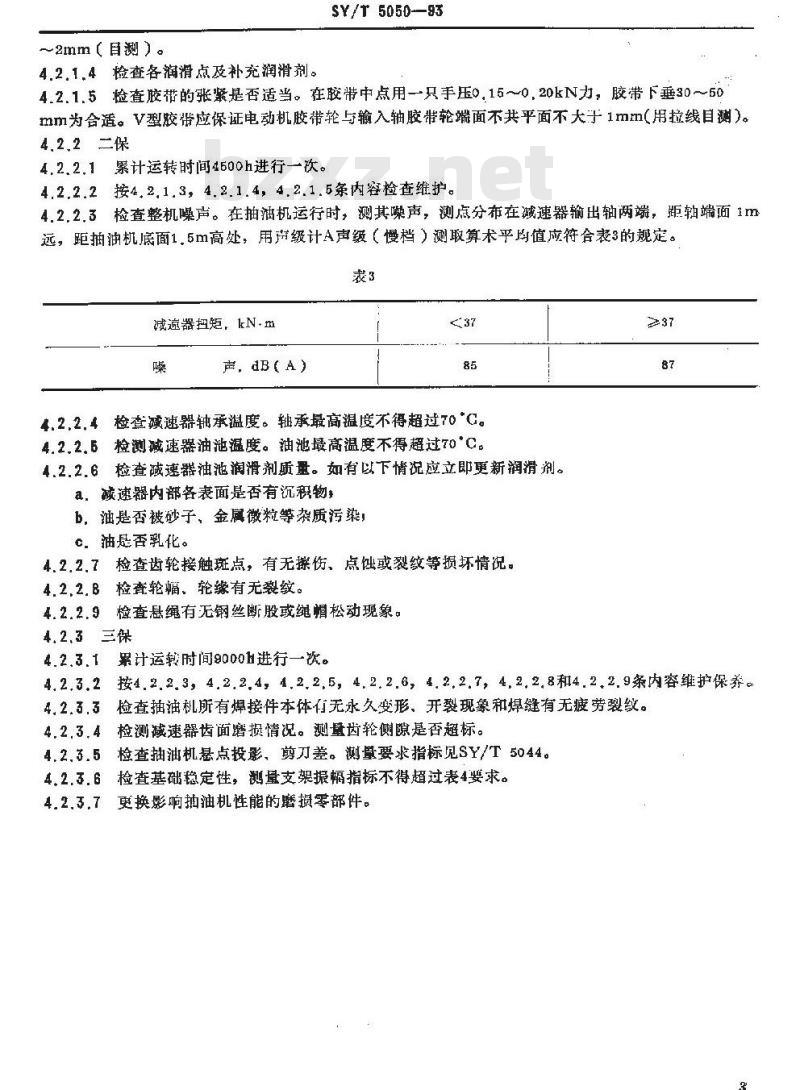

4.2.2.1累计运转时间4500h进行-次。4.2.2.2按4,2,1.3,4.2.1.4,4.2.1.5条内容检查维护。4.2.2.3检查整机噪声。在抽油机运行时,测其噪声,测点分布在减速器输出轴两端,距轴端面1m远,距抽油机底面1.5m高处,用声级计A声级(慢档)测取算术平均值应符合表3的规定。裁3

减速器扭矩,kN·m

声,dB(A)

4.2.2.4检查减速器轴承温度。轴承最高温度不得超过70G。4.2.2.5检测减速器油池温度。油池最高温度不得超过70C。4.2.2.6检查减速器油泄润滑剂质量。如有以下情况应立即更新润滑剂。a:减速器内部各表面是否有沉积物,b,油是否被砂子,金属微粒等杂质污染!c.油是否乳化。

4.2,2.7检查齿轮接触斑点,有无擦伤、点蚀或裂纹等损坏情况。4.2.2.8检套轮幅,轮缘有无裂纹。4.2.2.9检查悬绳有无钢丝断股或绳帽松动现象。4.2.3三保

4.2.3.1累计运较时间9000h进行一次。≥37

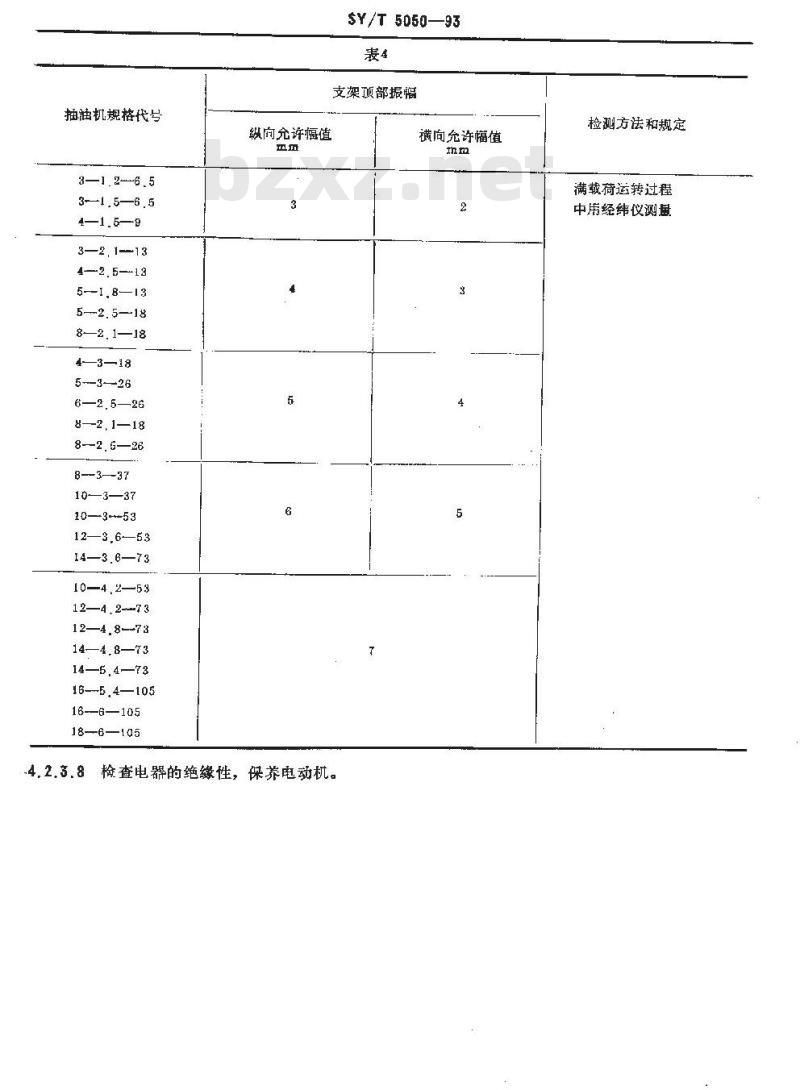

4,2.3,2按4.2.2.3,4.2,2,4,4.2,2,5,4.2.2.6,4,2.2.7,4,2,2,8和4.2,2.9条内容维护保养。4.2.3.3检查抽油机所有焊接件本体有无永久变形、开裂现象和焊缝有无疲劳裂纹。4.2.3.4检测减速器齿面磨损情况。测量齿轮侧隙是否超标。4.2.3.5检查抽油机悬点投影、剪刀差。测量要求指标见SY/T5044。4.2.3.6检查基础稳定性,量支架振幅指标不得超过表4要求。4.2.3.7

更换影响抽油机性能的磨损零部件。3

抽油机规格代号

3—1.2-6.5

3—1.5—6.5

4—1.5—g

3—2. 1-13

42.5—13

5--1.8—13

8—2.1—18

4—3—18

5--3-26

6—2.5—26

8—2,1—18

8-2.5—26

10—3—37

10—3-53

12—3.6—53

14—3.6—73

10—4.2—53

12-4, 2-73

12—4.8-73

14—4.8—73

16-~5.4—105

16-—6—105

18—6—105

SY/T5050—93

支架顶部振幅

纵向允许幅值

.4.2.3.8检查电器的绝缘性,保养电动机。横向允许幅值

检测方法和规定

满载荷运转过程

中用经纬仪测量

A1描油机的平衡计算

SY/T5050—93

附录A

抽油机的平衡计算

(补充件)

调整抽油机平衡,可根据下述三个原则中的一个原来订算。a,使上,下冲程电动机作功相等,b.使上、下冲程中减速器曲柄轴的最大净扭短相等C。使减速器曲柄轴瞬时切线方与平均切线力的偏差乎方和最小。A1.2当抽油机在不平衡状态下工作时,根据测出的油并示功图进行分析,然后作调整平衡计算。A1.2.1接上、下冲程减速器曲柄轴最大净扭矩值相等的原则计算。当上冲程最大净扭矩M,1m2\大于下冲程最大净扭矩M。量。时,增大旋转平衡重最大扭矩M值,反之则减小。旋转乎衡重最大扭矩M值可根据扭矩曲线按下式求出:IMwniI+IMwee

Ising,l+[singl

式中. M.rt-

上冲程纯光杆载荷最大扭矩,N·mMwraw

一下冲程纯光杆载荷最火扭矩,N·m0,一上冲程产生纯光杆载荷最大扭矩的曲柄负(“)(A1)

8。一一下冲程产生纯光托载荷最大扭矩的曲柄角,(°)。A1.2.2合适的旋转平衡重最大扭短M值,亦可根据A1.1中的其他原则求得。A1.2.3计算出合理的旋转平衡重最大扭矩M值后用下式计算平衡重合理摆放位置,S

式中: S-

乎衡块重心到曲柄轴中心的距离,m9—重力加速度(g—日.81m/s)7

一最大运动加速度m/s\,

1冲程

下冲程

(A2)

SY/T5050—93

Q—一平衡块重力,单位N。

按SY/T5044规定,S,9,a,Q可在抽油机使用说明书中查出或折算。A2 计算实例

某油升使用CYJ6—2.5一26HB油机,抽油机旋转方向为逆时针,冲程长度为2185m,抽油机的结构不平衡重G=D(kN)油并实测示功图如图A1。A2.1取=285°这点进行计算,从抽油机扭矩因效和光杆位置因数表中查出=285时,扭矩因数TF=一1.10Sm。光杆位置因数PR=0.4451,在图A1上的比例斜尺0,4451处,作一垂线,向上与示功图上冲程载荷曲线相变,其交点纵坐标为0.033mm,示功图的力比系数为1320kN/m,该点的光杆载荷W=0.033x1320=43.56kN。

由纯光杆载荷产生的扭矩

M.-TF(W-G)

——1,103×43,56

- 48,06kN-m

纯光打载布抵矩

- 20 +

33 (0 36 0 27 )

26型减连器极限扭短

曲柄辅净扭矩

240210

15012090603070度

上冲程

旋转平衡重扭矩

下冲程

A2.2旋转平衡重最大扭矩M值根据实测的平衡重重心距曲柄中心的距离S,从制造厂提供的最大乎衡扭矩表折算得出(或图表查出),如无此表,通过示功仪测定曲柄在90和270时的平衡光杆效应计算,测得曲柄在90的平衡光杆效应为37kN,曲柄在270\的平衡效应为36.66kN。-90时的扭矩因数TF=1.084m,=270'时的扭矩因数TF=一1.081m。则曲柄在90时的旋转平衡重最大扭矩M=TF(W-G)=1.064X37=89.37kN·m曲柄在270时的旋转平衡重最大扭矩M---1.081 X36,66=39.83kN-m

旋转平衡重最大扭矩

M=($9,37+39.es)+2-39.50kN·m在6=285时的曲柄轴净扭短为;

Mw-TF(W-G)-Msing

=48 06-39,60×sin286

-9.89kN·m

绘制扭矩图时,因抽油机为逆时针旋转,将M,值正,负号倒换,测6一285时的曲柄轴净扭矩写为M.=9.89kN-m

用上述同样方法,可求曲柄角?从o°开始,每转15\共24点的W、M,M,M,值,按求得的6

SY/T 5050—93

24个净扭短M.值,作出扭矩曲线(见图A2),从扭矩曲线可以看出减速器净扭矩是否超载,抽油机是否平衡(即上、下冲程最大净扭矩是否相等)。当抽油机不平衡时,可按式(A1)和式(A2)对旋转平衡重最大扭矩M再作运算,进行调整。故

底座振动,机架摆动

电动机发生不均与的噪声

曲柄销轴在曲柄孔内松动或轴

向位移发出周期性响声

连杆碰擦曲柄或平衡块

曲柄和减速器输出辅连接破

坏,曲柄剧烈跳动

刹车失灵或自动刹车

减速器内发生敲击声

减速器润滑剂升温运高

减速器齿轮在良好的润滑条件

下产生严的点蚀磨损或擦伤

齿轮轴承磨损加快

箱内润滑剂起泡沫润滑剂失效

SY/T 5050--93

附梁B

常见的抽油机的故障和排除方法(参考件)

基础下沉,移位,基础制作不符合设计要求

底座与基确、支架底板与底座接触不牢回

猫油机末对准并口中心

捕油机不平衡

抽滴机超载

驴头超载、冲次过高

连打与曲柄逆接整劲

曲柄销轴与销孔配合面脏,曲柄销轴与轴套孔配合不紧

游梁安装偏斜

曲柄的差动螺栓松动

辅上键槽或楔键挤坏

刹车毅与刹带(熟块)间隙不正确刹带(刹块)磨按或被油污染

拍油机不平衡

轴上齿轮与的配合松动,发生

齿轮过度磨损或折断

轴承磨损或损坏

润滑剂过多或不足

齿轮过载

润滑剂被杂质污染

润滑剂选择不合适或冲洗时用的煤油污染了润剂

回泊孔堵塞,挡板密封圈严重磨损排除方法

按设计要求校正基础

紧固连接的地脚螺栓,文架底板与底座之间加金属垫片调整

凋中央轴承座顶丝对准并口中心调整曲柄轴平衡块位置

调整参数

调整参数

调整连杆与曲柄的安装位置

清洗销轴及销孔,拧紫销的锁紧螺母调整游梁使游梁纵向中心与减速器纵向中心线重会

紧固差动螺栓螺母

在轴上与日键槽相距90°的新键槽内装新镶

调整间

更换刹带(刹块),清洗刹车毂,刹带(刹块)

调平衡块

更换减速器

更换新轴承

按规定的量加减润滑剂

降低载

更换新润滑剂

更换新的润滑剂

疏通回油孔,更换挡油密封圈

润滑剂混浊不清

齿轮产生连续点蚀磨损或擦伤

悬绳器钢丝绳张力不一致

胶带松弛,发生胶带打滑

附加说明:

油巴乳化

SY/T5050--93

续表B1

呼級器堵塞

在潮湿的环境下间歇运转,润滑剂变质

润滑剂不足

润滑剂选用不合适

钢丝绳跳槽被卡死

胶帮伸长

电动机滑轮轨道的胶带被油班污更换新油

非除方法

澈洗呼吸器

更换新的润滑剂,并加防痛剂

应按规定增加润滑剂

更换合适的润满剂

调整正确钢丝绳滑轮与驴头孤面板、钢丝绳压板之间的间鼠

调整中心距

清洗胶带和胶带轮槽

本标由石油天然气勘探开发设备与材料专业标化委员会提出并归口。本标准由中国石油天然气总公司江汉机械研究所负责起草。本标推主要起草人刘顺珍、周立人、马小茂。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

游梁式抽油机的使用与维护

1993-09-09发布

中国石油天然气总公司

1994-03-01实施

1主要内容与适用范围

中华人民共和国石油天然气行业标准游梁式抽油机的使用与维护

本标准规定了游梁式体油机的使用与维护的要求和方法。行。

SY/T5050—93

代答SYS050-—84

本标准适用于游梁式抽油机(以下简称拟油机)的使用与维护。其他型式的抽油机亦可参照执2引用标准

GB6903中负荷工业齿轮油

SY1172工业齿轮油

SY403B7407号齿轮润滑脂

SY 1677

钢丝绳表面脂

GB7324

通用锂基润滑脂

SY/T5044游梁式抽油机

3抽油机的使用

3.1抽油机工作参数选择原则

3.1.1根据抽汲开的不同情况,合理地选择抽油机工作参数,在深井稠油抽汲中,尽可能地采用长冲程(>4.2m),低次(≤6/mim),浅低粘度润抽汲并中,则采用短冲程,高冲次。3.1.2.不允许抽油机超额定悬点载荷、减速器超额定扭矩工况下运行。3.2抽油机的启动与停机

3.2.1开机时,应先检查供电系统是否正常,然后摘除刹车安全锁块,松开刹车,再启动电动机。一次不能启动,应采用多次启动方式。寒带地区冬季应先盘机,再启动电动机。3.2.2停机时,应先切断电源,再刹车。刹车时,作要平缓,切忌猛刹。3.3抽油机的平衡

抽油机应在良好的平衡工况下运行,对不平衡工况下运行的抽油机应及时调整平衡。抽油机的乎衡可采用“平衡电流法”或“平均功率法”调整。“平衡电流法”调平衡时,应使上、下冲程的最大电流差值小于最大电流的15%。最大电流值不应超过电动机的额定电流值。平衡计算见附录A(补充件)。

3.4抽油机故障排除

抽油机在使用中,发现异常响声,轴承过热以及其他故障,应立即停机检查并排除故障。带见的救障的排除方法见附录B(参考件)。3.5抽油机润滑

3.5.藏速器润滑剂的选择

3.5.1.1减速器润滑剂应选用承载能力高,有足够粘度的工业齿轮油、中负荷工业齿轮油或类似性质的润滑脂。

中国石油天然气总公司1993-09-09批准1994-03-01实施

SY/T 5050--93

3.5.t.2应选用合适粘度的润滑剂。气温高时,选旧粘度指数相对高的润滑剂,气温低时,选用在低温下流动性较好的润滑剂,以满足润滑油自由地流入减速器润滑油槽的汕礼中。3.5.1.3减速器使用润滑油的最低工作温度,应按比该地区的最低温度低5~10°C选择;最高工作温度应按比该地区最高温度高12~~15C选择。减速器采用的润清油按表1规定。采用润滑脂的性能不应低于SY4036规定的质量指标。

工业齿轮油(SY1172)

中负荷工业齿轮油(GB5903)

3.5.2抽油机其他部位润背下载标准就来标准下载网

70:120:150:2001250

N68;N100;N150:N220;N320,N460使用的润滑脂及润滑脂更换时间按表2规定。更换附间按累计运转时间计。表

润谓部位

钢丝绳

支架轴承座

横梁轴承座

曲柄销轴承座

连杆销轴

电动机轴承

4抽油机维护与保养

润滑点数

润滑脂名称

钢丝绳表面脂

(s1577

通用锂基润滑脂

(GB 7324)

通用锂基润滑服

(GB 7324)

更换时间,h

4.1当班工作者的维护与保养工作4.1.1检查抽油机基础是否牢固,有无下沉移位,底座螺栓、中央轴承座、游梁轴承座的紧固螺排是否松动。

4.1.2检查减速器轴承盖及轴头密封,藏速器合箱面、排油孔丝堵是否渗油。检查曲柄销轴锁紧螺母是否松动,脱扣。4.1.3

检查钢丝绳有无断股或绳帽松动。4.1.4

4.1.5保持抽油机环境卫生。

4,2抽油机的强谢保养

4.2.1 一保

4.2.1.1累计运转时间2000h进行一次。4.2.1.2按4.1.1,4.1.2,4.1.3和4.1.4条的内容检查维护。4.2.1.3检查刹车机构的可靠性。曲柄在任何位置,应保证刹车均能可靠地制动。刹车操作力不应超过0.15kN(弹簧拉力计测量)。松开刹把后,刹车毂与剩带(刹块)不得有任何接触,最小间隙为1.62

~2mm(目)。

sY/r 5050-—93

4.2.1.4检查各润滑点及补充润滑剂。4.2.1.5检查胶带的张紧是否适当。在胶带中点用一只手压0.15~0.20kN力,胶带下垂30~50mm为合适。V型胶带应保证电动机胶带轮与输入轴胶带轮端面不共平面不大于1mm(用拉线自测)。4,2,2二保

4.2.2.1累计运转时间4500h进行-次。4.2.2.2按4,2,1.3,4.2.1.4,4.2.1.5条内容检查维护。4.2.2.3检查整机噪声。在抽油机运行时,测其噪声,测点分布在减速器输出轴两端,距轴端面1m远,距抽油机底面1.5m高处,用声级计A声级(慢档)测取算术平均值应符合表3的规定。裁3

减速器扭矩,kN·m

声,dB(A)

4.2.2.4检查减速器轴承温度。轴承最高温度不得超过70G。4.2.2.5检测减速器油池温度。油池最高温度不得超过70C。4.2.2.6检查减速器油泄润滑剂质量。如有以下情况应立即更新润滑剂。a:减速器内部各表面是否有沉积物,b,油是否被砂子,金属微粒等杂质污染!c.油是否乳化。

4.2,2.7检查齿轮接触斑点,有无擦伤、点蚀或裂纹等损坏情况。4.2.2.8检套轮幅,轮缘有无裂纹。4.2.2.9检查悬绳有无钢丝断股或绳帽松动现象。4.2.3三保

4.2.3.1累计运较时间9000h进行一次。≥37

4,2.3,2按4.2.2.3,4.2,2,4,4.2,2,5,4.2.2.6,4,2.2.7,4,2,2,8和4.2,2.9条内容维护保养。4.2.3.3检查抽油机所有焊接件本体有无永久变形、开裂现象和焊缝有无疲劳裂纹。4.2.3.4检测减速器齿面磨损情况。测量齿轮侧隙是否超标。4.2.3.5检查抽油机悬点投影、剪刀差。测量要求指标见SY/T5044。4.2.3.6检查基础稳定性,量支架振幅指标不得超过表4要求。4.2.3.7

更换影响抽油机性能的磨损零部件。3

抽油机规格代号

3—1.2-6.5

3—1.5—6.5

4—1.5—g

3—2. 1-13

42.5—13

5--1.8—13

8—2.1—18

4—3—18

5--3-26

6—2.5—26

8—2,1—18

8-2.5—26

10—3—37

10—3-53

12—3.6—53

14—3.6—73

10—4.2—53

12-4, 2-73

12—4.8-73

14—4.8—73

16-~5.4—105

16-—6—105

18—6—105

SY/T5050—93

支架顶部振幅

纵向允许幅值

.4.2.3.8检查电器的绝缘性,保养电动机。横向允许幅值

检测方法和规定

满载荷运转过程

中用经纬仪测量

A1描油机的平衡计算

SY/T5050—93

附录A

抽油机的平衡计算

(补充件)

调整抽油机平衡,可根据下述三个原则中的一个原来订算。a,使上,下冲程电动机作功相等,b.使上、下冲程中减速器曲柄轴的最大净扭短相等C。使减速器曲柄轴瞬时切线方与平均切线力的偏差乎方和最小。A1.2当抽油机在不平衡状态下工作时,根据测出的油并示功图进行分析,然后作调整平衡计算。A1.2.1接上、下冲程减速器曲柄轴最大净扭矩值相等的原则计算。当上冲程最大净扭矩M,1m2\大于下冲程最大净扭矩M。量。时,增大旋转平衡重最大扭矩M值,反之则减小。旋转乎衡重最大扭矩M值可根据扭矩曲线按下式求出:IMwniI+IMwee

Ising,l+[singl

式中. M.rt-

上冲程纯光杆载荷最大扭矩,N·mMwraw

一下冲程纯光杆载荷最火扭矩,N·m0,一上冲程产生纯光杆载荷最大扭矩的曲柄负(“)(A1)

8。一一下冲程产生纯光托载荷最大扭矩的曲柄角,(°)。A1.2.2合适的旋转平衡重最大扭短M值,亦可根据A1.1中的其他原则求得。A1.2.3计算出合理的旋转平衡重最大扭矩M值后用下式计算平衡重合理摆放位置,S

式中: S-

乎衡块重心到曲柄轴中心的距离,m9—重力加速度(g—日.81m/s)7

一最大运动加速度m/s\,

1冲程

下冲程

(A2)

SY/T5050—93

Q—一平衡块重力,单位N。

按SY/T5044规定,S,9,a,Q可在抽油机使用说明书中查出或折算。A2 计算实例

某油升使用CYJ6—2.5一26HB油机,抽油机旋转方向为逆时针,冲程长度为2185m,抽油机的结构不平衡重G=D(kN)油并实测示功图如图A1。A2.1取=285°这点进行计算,从抽油机扭矩因效和光杆位置因数表中查出=285时,扭矩因数TF=一1.10Sm。光杆位置因数PR=0.4451,在图A1上的比例斜尺0,4451处,作一垂线,向上与示功图上冲程载荷曲线相变,其交点纵坐标为0.033mm,示功图的力比系数为1320kN/m,该点的光杆载荷W=0.033x1320=43.56kN。

由纯光杆载荷产生的扭矩

M.-TF(W-G)

——1,103×43,56

- 48,06kN-m

纯光打载布抵矩

- 20 +

33 (0 36 0 27 )

26型减连器极限扭短

曲柄辅净扭矩

240210

15012090603070度

上冲程

旋转平衡重扭矩

下冲程

A2.2旋转平衡重最大扭矩M值根据实测的平衡重重心距曲柄中心的距离S,从制造厂提供的最大乎衡扭矩表折算得出(或图表查出),如无此表,通过示功仪测定曲柄在90和270时的平衡光杆效应计算,测得曲柄在90的平衡光杆效应为37kN,曲柄在270\的平衡效应为36.66kN。-90时的扭矩因数TF=1.084m,=270'时的扭矩因数TF=一1.081m。则曲柄在90时的旋转平衡重最大扭矩M=TF(W-G)=1.064X37=89.37kN·m曲柄在270时的旋转平衡重最大扭矩M---1.081 X36,66=39.83kN-m

旋转平衡重最大扭矩

M=($9,37+39.es)+2-39.50kN·m在6=285时的曲柄轴净扭短为;

Mw-TF(W-G)-Msing

=48 06-39,60×sin286

-9.89kN·m

绘制扭矩图时,因抽油机为逆时针旋转,将M,值正,负号倒换,测6一285时的曲柄轴净扭矩写为M.=9.89kN-m

用上述同样方法,可求曲柄角?从o°开始,每转15\共24点的W、M,M,M,值,按求得的6

SY/T 5050—93

24个净扭短M.值,作出扭矩曲线(见图A2),从扭矩曲线可以看出减速器净扭矩是否超载,抽油机是否平衡(即上、下冲程最大净扭矩是否相等)。当抽油机不平衡时,可按式(A1)和式(A2)对旋转平衡重最大扭矩M再作运算,进行调整。故

底座振动,机架摆动

电动机发生不均与的噪声

曲柄销轴在曲柄孔内松动或轴

向位移发出周期性响声

连杆碰擦曲柄或平衡块

曲柄和减速器输出辅连接破

坏,曲柄剧烈跳动

刹车失灵或自动刹车

减速器内发生敲击声

减速器润滑剂升温运高

减速器齿轮在良好的润滑条件

下产生严的点蚀磨损或擦伤

齿轮轴承磨损加快

箱内润滑剂起泡沫润滑剂失效

SY/T 5050--93

附梁B

常见的抽油机的故障和排除方法(参考件)

基础下沉,移位,基础制作不符合设计要求

底座与基确、支架底板与底座接触不牢回

猫油机末对准并口中心

捕油机不平衡

抽滴机超载

驴头超载、冲次过高

连打与曲柄逆接整劲

曲柄销轴与销孔配合面脏,曲柄销轴与轴套孔配合不紧

游梁安装偏斜

曲柄的差动螺栓松动

辅上键槽或楔键挤坏

刹车毅与刹带(熟块)间隙不正确刹带(刹块)磨按或被油污染

拍油机不平衡

轴上齿轮与的配合松动,发生

齿轮过度磨损或折断

轴承磨损或损坏

润滑剂过多或不足

齿轮过载

润滑剂被杂质污染

润滑剂选择不合适或冲洗时用的煤油污染了润剂

回泊孔堵塞,挡板密封圈严重磨损排除方法

按设计要求校正基础

紧固连接的地脚螺栓,文架底板与底座之间加金属垫片调整

凋中央轴承座顶丝对准并口中心调整曲柄轴平衡块位置

调整参数

调整参数

调整连杆与曲柄的安装位置

清洗销轴及销孔,拧紫销的锁紧螺母调整游梁使游梁纵向中心与减速器纵向中心线重会

紧固差动螺栓螺母

在轴上与日键槽相距90°的新键槽内装新镶

调整间

更换刹带(刹块),清洗刹车毂,刹带(刹块)

调平衡块

更换减速器

更换新轴承

按规定的量加减润滑剂

降低载

更换新润滑剂

更换新的润滑剂

疏通回油孔,更换挡油密封圈

润滑剂混浊不清

齿轮产生连续点蚀磨损或擦伤

悬绳器钢丝绳张力不一致

胶带松弛,发生胶带打滑

附加说明:

油巴乳化

SY/T5050--93

续表B1

呼級器堵塞

在潮湿的环境下间歇运转,润滑剂变质

润滑剂不足

润滑剂选用不合适

钢丝绳跳槽被卡死

胶帮伸长

电动机滑轮轨道的胶带被油班污更换新油

非除方法

澈洗呼吸器

更换新的润滑剂,并加防痛剂

应按规定增加润滑剂

更换合适的润满剂

调整正确钢丝绳滑轮与驴头孤面板、钢丝绳压板之间的间鼠

调整中心距

清洗胶带和胶带轮槽

本标由石油天然气勘探开发设备与材料专业标化委员会提出并归口。本标准由中国石油天然气总公司江汉机械研究所负责起草。本标推主要起草人刘顺珍、周立人、马小茂。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。