SY/T 5053.2-2001

基本信息

标准号: SY/T 5053.2-2001

中文名称:地面防喷器及控制装置 控制装置

标准类别:石油天然气行业标准(SY)

英文名称: Surface blowout preventer and control device Control device

标准状态:已作废

发布日期:2001-09-24

实施日期:2002-01-01

作废日期:2008-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3405312

标准分类号

标准ICS号:石油及相关技术>>石油和天然气工业设备>>75.180.10勘探和钻采设备

中标分类号:>>>>全国石油钻采设备与工具专业

出版信息

页数:16页

标准价格:17.0 元

相关单位信息

标准简介

SY/T 5053.2-2001 地面防喷器及控制装置 控制装置 SY/T5053.2-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 75.180.10

备案号:9593—2001

中华人民共和国石油天然气行业标准SY/T 5053.2—2001

地面防喷器及控制装置

控制装置

Control system for surface

mounted BOP stacks

2001 - 09 - 24 发布

国家经济贸易委员会

2002-01-01 实施

SY/T 5053.2--2001

2引用标准

产品分类及型号编制方法

技术要求

6试验方法

检验规则

标志及使用说明书

9包装、运输及贮存

附录A(标准的附录)

附录B (标准的附录)

材料要求

地面防喷器控制装置主要部件的型号编制力法9

SY/T 5053.2—2001

本标推是在SY5053.2一91地面防喷器及控制装置控制装置》的基础上进行修订的:本标准的主要技术指标均按APISpec16L(ANSI/APISpcc16D)《钻井控制设备控制系统规范》进行修订。本标与SY5053.2-91相比,增加了“环境适应性”有关内容,对地面防喷器控制装置的工作环境温度做了规定。还增加了附录A“材料要求”,使制造和外购材料得以控制。通过这欲修订,本标推更加向国际先进标推靠拢,可指导地面防喷器控制装置问高水平发展。本标准从生效之日起,同时代替SY5053.2—91。本标准的附录 A、附录 B是标准的附录。本标准由全园石油钻采设备和工具标准化技术委员会提出并归口。本标准起草单位:石油勘探开发科学研究院机械研究所、北京石油机械厂、四川钻采工艺研究院

本标准主要起草人陈香凯郁文正高向前邹连阳张斌本标准于1984年首次发布,1991年7月第1次修订,本次为第2次修订,1范围

中华人民共和国石油天然气行业标准地面防喷器及控制装置

控制装置

Control systcm for surface

mounted BOP stacks

SY/T 5053.2—2001

代替 SY 5053.2—91

本标准规定了地面防喷器控制装置的产品分类、技术要求、试验方法、检验规则、标志、包装输及贮荐。

本标准适用于石油天然气钻井、修井用地面防喷器控制装置的设计、制造和检验。2 引用标准

下列标推所包含的条文,通过在本标推中引用而构成为本标谁的条文。本标准出版时,所示版本均为有效:所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3766—1983液压系统通用技术条件GB/T4942.2-1993低压电器外壳防护等级GB/T 5721一1993橡胶密封制品标志,包装、运输、些存的般规定GB/T8923—1988涂装前钢材表面锈蚀等级和除锈等级GB9969.1一1998工业产品使用说明书总则GB/T12716199160°圆锥管螺纹

SY0025-95石油设施电气装置场所分类SY5308一87石油钻采机械产品川涂漆通用技术条件1998 年确认

SY/T5443—2001地面防喷器控制装置专用液压气动元件HG/T233[—1592液正隔离式蓄能器用胶囊3定义

本标准采用下列定义。

3.1地面防喷器控制装置control systems for surface BOP stacks安装在陆地和海洋钻井平台上,由选程控制台(又称为蓄能器系组)等组成,能储存定的液压能,并提供足够的压力和流量,用以关防喷器组和液动阀的控制系统。3.2关闭时间respomsetime

从扳动司钻控制台上的操作阀手柄到防喷器(或液动阀)被关闭起密封作用之问的时间称为关闭时间。可出调压阀的出口压力是否恢复到调的出口压力来判定防喷器是否已被关闭并起密封作用。3.3控制滞后时间ont.roldelaytine:指扳动司钻控制台上操作阀手柄到远程控制台三位四通转阀完成动作的时间:3.4标称压力Tominalpressure

系统按基本参数所定义的名义斥力。国家经济贸易委员会2001-09-24批准2002- 01- 01实施

3.5工作压力workingpressure

各防喷器实际工作时的压力

3.6充气压力inflationpressureSY/T5053.2—2001

蓄能器充液前的气体压力。该压力小于标称压力。3.7剩余压力remainingpressure蓄能器在释放了绝大部分氮气后,为防止空气回灌到气囊内而保留少量氮气产生的压力。3.8蓄能器组的可用液量useful liquidvolumeofaccumulators指蓄能器组的压力从21MPa降到8.4MPa所排出的液量。3.9环境温度ambienttemperature地面防喷器控制装置周围的气温。4产品分类及型号编制方法

4.1产品分类

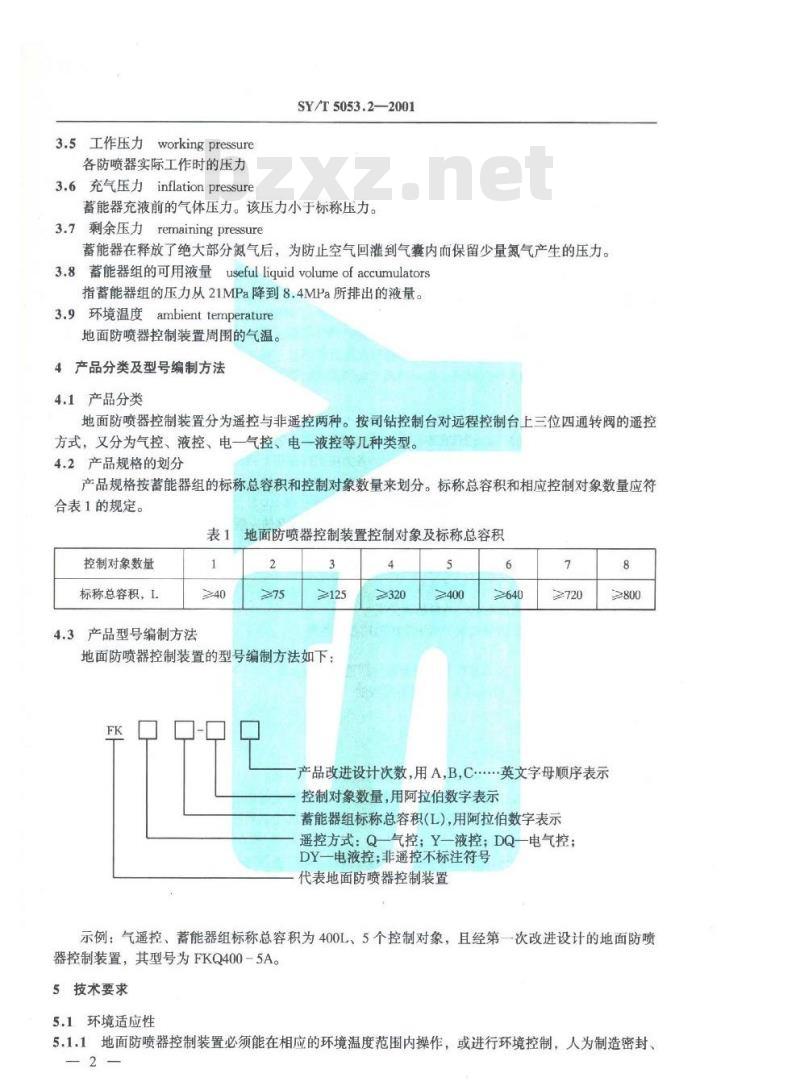

地面防喷器控制装置分为遥控与非遥控两种。按司钻控制台对远程控制台上三位四通转阀的遥控方式,又分为气控、液控、电一气控、电一液控等儿种类型。4.2产品规格的划分

产品规格按蓄能器组的标称总容积和控制对象数量来划分。标称总容积和相应控制对象数量应符合表1的规定。

表1地面防喷器控制装置控制对象及标称总容积控制对象数量

标称总容积,L

4.3产品型号编制方法

≥125

地面防喷器控制装置的型号编制方法如下:FK

≥320

≥640

≥720

≥800

产品改进设计次数,用A,B,C.·英文字母顺序表示控制对象数量,用阿拉伯数字表示蓄能器组标称总容积(L),用阿拉伯数字表示遥控方式:Q-气控:Y一液控:DQ一电气控;DY一电液控:非遥控不标注符号代表地面防喷器控制装置

示例:气遥控、蓄能器组标称总容积为400L、5个控制对象,且经第一次改进设计的地面防喷器控制装置,其型号为FKQ400-5A。5技术要求

5.1环境适应性

5.1.1地面防喷器控制装置必须能在相应的环境温度范围内操作,或进行环境控制,人为制造密封、2

SY/T 5053.2—2001

保温、加热等条件,使设备在相应温度范围内工作。环境温度分类见表2。表2环境分类

环境分炎

气恢特点

极严酷条件

最高温度

必须有可控坏境

最低温度

5.1.2气控操作方式的地面防喷器控制装置仪能在I类环境下工作、若生产」配置空气1燥器使空气露点低于13℃或采用对气路系统等进行加热措施,使气路系统溢度高于0C,也可以在Ⅱ类或更低的环境下工作,这些措施应能避免气管缆内结冰堵塞管线或管缆脆化断裂。5.1.3配置符合HG/T2331规定的液压隔离式蓄能器用胶囊的地面防喷器控制装置,应能在T类Ⅱ类环境下工作。若采用密封、保温、加热等措施,使蓄能器1作环境温度高于一13℃,也可以在类、IV类、√类环境下工作。配置耐低温胶塞的蓄能器或其他型式蓄能器可不受上述条件限制5.2使用性能

5.2.1标称压力

地面防喷器控制装置的标称压力为2IMPa。地面防喷器控制装置的压力管线及其采用的所有液压阀、液压泵、压力控制器、压力变送器、液气开关等,其标称压力应大于或等于地面防喷器控制装置的标称压力。

5.2.2关闭时问

地面防喷器控制装置应能在30s内关闭任一个闸板防喷器。标称通径小」476mm(184in)的环形防喷器,关闭时间不应超过30s,标称通径等于或大于4761un的环形防喷器,关闭耐间不应超过45ss关闭(或打开)液动阀的时间,应小于防喷器组任一闸板防喷器的实际关闭时间。5.2.3对组的要求

5.2.3.1地面防喷器控制装置的泵组,至少两种专用液压泵组成,各种泵的动力源应独立配置,5.2.3.2泵组总流量应满足下述要求:a)在不使用蓄能器组且防喷器组中效入了所使用的最小直径钻杆情况下,泵组的总输出液量应能在2min内关闭环形防喷器(不包括分流器)、打开所有液动阀,并使管汇具有不小于8.4MPa的压力。

b)泵组的总输出液量能在15min内,使所有蓄能器从充气力升到地面防喷器控制装置的标称压力。

5.2.3.3至少采用下列两种超压保护装置:a)一种装置是压力控制器和液气开关,分别控制电泵和气泵,当泵的输出压力达21-.7MPa时、能切断录的动力源,并在系统压力降至接近18.9MPa时,使泵自动启动。b)另一种装置通常是溢流阀,其调定压力不大于23.1MPa,其关闭压力不得低于18.9MI'a,系统应有足够数量的溢流阀,溢流能力至少应等」泵组在标称压力时的流量,溢流阀应有最大流量试验数据(阀件单独试验)。

SY/T5053.2—2001

5.2.3.4泵的出口与超压保护装置之间,不应装有影响保护装置工作的隔离阀或其他机构。5.2.4对蓄能器组的要求

5.2.4.1在泵不工作时蓄能器组可用液量应满足下列两种使用条件中的较大者:a)在停泵、并口无回压和防喷器组处于全开位置的状态下,大于关闭防喷器组中全部防喷器所需液量的1.5倍。

b)在关闭全部防喷器后蓄能器组的剩余压力,应大于关闭任一只闸板防喷器(在井口压力为防喷器组标称压力时)所需的最低工作压力值(剪切闸板防喷器除外)。5.2.4.2蓄能器组总容积按下式计算,并应符合4.2的规定。V=VR(-)

式中:V—蓄能器组的总容积(氮气+液体),L;VR—可用液量(按5.2.4.1规定),L;Pn一蓄能器的充气压力(绝对压力),MPa;P2——各个防喷器所需的工作压力值有所不同,取其中的最高值,MPaPi——地面防喷器控制装置的标称压力(绝对压力),MPa。5.2.4.3只允许使用氮气作蓄能器的预充气体,充气压力为7MPa土0.7MPa。充气压力应标注在蓄能器(或蓄能器组)永久性标志上。5.2.4.4蓄能器应与地面防喷器控制装置的标称压力及压力液相适应。蓄能器生产厂应持有主管部门颁发的生产许可证。

5.2.4.5蓄能器组应设计成当一个或一组蓄能器失效时,其容量损失不应超过蓄能器组总容量的25%。

每个蓄能器组均应安装压力源隔离阀和泄荷阀,以便检查充气压力或将压力液从蓄能器排5.2.4.64

到油箱。

5.2.5对控制管汇的要求

5.2.5.1应由带调压阀的专用液压回路控制环形防喷器。该调压阀的出口压力调定值不大于10.5MPa。该阀对下游压力变化反映灵敏度,应控制在土1.05MPa范围内。5.2.5.2环形防喷器调压阀应当可以遥控操作;在遥控失效时,应能直接手动操作和/或保持已调定的压力。

5.2.5.3其他控制对象共用的液压控制回路应装有一个调压阀。该回路可通过与调压阀并联的旁通阀,直接使用蓄能器的压力液操纵执行元件。5.2.5.4面对三位四通液转阀,当手柄板到右边位置时,为关闭防喷器或液动阀;当手柄到左边位置时,为打开防喷器或液动阀。司钻控制台上操作阀与远程控制台上相应的三位四通转阀开关动作应一致。

5.2.5.5控制全封闸板防喷器(或剪切闸板防喷器)的三位四通转阀,应安装不妨碍遥控操纵的安全罩。当手动操作该阀时,应先抬起其安全罩。5.2.5.6必须安装一个通径大于或等于油管线通径的截止阀,做为备用压力源的人口。在不使用备用压力源时,该阀应关闭。

5.2.5.7在控制管汇上,应装有必要的压力显示、位置指示装置,并有标明操作功能的标牌。5.2.5.8全部元件及管件螺纹应符合GB/T12716的规定。5.2.6对压力液和液箱的要求

5.2.6.1地面防喷器液控装置应使用合适的压力液,不能使用有损于密封件的柴油、煤油及其他类似的液体。若使用水基压力液,且环境温度低于结冰温度时,应加入足够的防冻剂。5.2.6.2液箱的有效容积应大于蓄能器组可用液量的两倍。SY/T5053.2—2001

5.2.6,3液箱上应有尺寸足够大的通气孔,以防止在液箱中产生压力。5.2.7对司钻控制台的要求

5.2.7.1钻并用地面防喷器控制装置至少应配置一套司钻控制台,以确保至少可在两处操纵整个系统。司钻控制台显示面板应按典型的防喷器组形状直观地排放操作阀。5.2.7.2司钻控制台应具有如下功能:a)能控制所有防喷器及液动阀的动作;b)能调节环形防喷器调压阀的出口压力;e)能控制管汇调压阀的旁通阀;d)在司钻控制台上操作后,能显示出操作阀的动作位置;e)能显示蓄能器压力、各调压阀的出口压力和气源力。5.2.7.3海上使用的司钻控制台,应安装能发光、发声的报警装置,并能显示下列情况:a)蓄能器压力过低;

b)气源压力过低;bzxz.net

c)没鞘中面过低;

d)司钻控制台正在使用备用电源工作。5.2.7.4除对调压阀的压力调节外,司钻控制台上所有操作功能,都需同时操作两个阀:一个为总阀,一个为功能阀。

5.2.7.5采用气遥控时,气管缆的长度应不大于50mc5.2.7.6司钻控制台采用电遥控时,应配有备用电源。当主电源供电中断时,能自动切换到备用电源。备用电源应能使司钻控制台至少工作2h,5.2.8气控液操作液转阀控制滞后时问调压阀出口压力为10.5MPa,依次扳动司钻控制台上各操作阀,远程控制台兰位四通液转阀完成动作滞后时间不得大于3%。:5.2.9液压系统密封性能

蓄能器压力为21MPa,环形防喷器调压阀出口压力为10.5MP,管汇压力为21MPa,丝堵封严进出油管末端,5min后观察各三位四通液转阀3min内在开、关,中位的压力降,中位不得大于0.25MPa,开位、关位不得大于0.6MPa5.2.10三位四通液转阀操作力矩三位四通液转阀进口压力为10.5MPa时,手柄操作力矩不得人于40N?m。5.2.11耐压要求

三位四通转阀在中位,使系统升压至标称压力的1.5倍,保压10tnin后,检查各密封处不得有泄漏,各部件不得有明显变形、裂纹等缺陷,3rnin内斥力降不应大于0.35MPa。管排架和高压软管可单独按1.5倍标称压力试验,保压10min后,不得有泄漏,各处不得有明显变形、裂纹等缺陷。

5.2.12气路系统密封性能

气源压力0.80MPa,切断气源后观察3min内司钻控制台上各操作阀在“中位”、“开位”和“关位”的压力降,中位不得大于0.05MPa,开位关位不得大」0.20MPau5.2.13气动泵运行的供气压力和最高翰山压月气动泵在.53MPi供气压力下运行,其最高输出压力不应低于21MPae6试验方法

6.1试验准备

按地面防喷器控制装置使用说明将司钻控制台、远程控制台、防喷器(作关闭时间试验时用)15

及其管路安装好。

6.2试验条件

SY/T5053.2—2001

6.2.1蓄能器充气压力为7MPa土0.7MPa,气源压力为0.65~0.80MPa,电源电压为380V±19V。6.2.2其他试验条件应符合GB/T3766的规定。6.3试验项目及方法

6.3.1关闭时间试验

在调压阀出口压力为10.5MIPa条件下,操作司钻控制台上的各操作阀,记录关闭闸板防喷器、环形防喷器和液动阀的时间。

6.3.2蓄能器组充压时间试验

远程控制台泄压到7MPa,各三位四通液转阀处于“中位”的情况下,启动泵组给蓄能器组充压,记录从充压开始至压力升高到21MPa的时间。6.3.3泵组自动启停试验

分别试验电泵和气泵。将蓄能器组压力从21-0.7MPa毁慢下降到18.9MPa时,观察泵是否能自动启动;泵启动后,当压力升到2100.7MPa时,观察泵能否自动停止。6.3.4鲨流阀超压保护试验

在主令开关放在手动位置、切断液气开关的情况下,启动泵组逐渐升压,观察溢流阀开始产生溢流的压力,并且观察随着系统压力降低,导致溢流阀关闭的压力。6.3.5环形防喷器调压阀出口压力稳定性试验使调压阀的进口压力为21MPa,出口压力调定为厂商推荐值,通过改变外界条件的办法,促使调压阀出口压力缓慢上升、下降,观察其出口压力值波动的范围(此项可在元件试验台上单独试阀)。6.3.6动作一致性试验

操作司钻控制台上的各操作阀,观察远程控制台上相应的三位四通转阀的开关动作是否一致。6.3.7气控液操作液转阀控制滞后时间试验在调压阀出口压力为10.5MPa时,依次记录从扳动司钻控制台上各操作阀到远程控制台三位四通液转阅完成动作之间的滞后时间。6.3.8油密封试验

在蓄能器压力为21MPa、环形防喷器调压阀出口压力为10.5MPa和管汇压力为21MPa的情况下,用丝堵封严油管末端,并使各三位四通转阀分别在“中位”、“开位”和“关位”换向5min后,观测转阀在中位、开位或关位时3min的压力降。6.3.9三位四通液转阀操作力矩试验转阀进口压力为10.5MPa时,扳动其手柄由“开”到“关”或由“关”到“开”,根据拉力计读数及手柄长度计算手柄操作力矩。6.3.10耐压试验

油管末端用丝堵堵严,关闭蓄能器截止阀,开启务通阀。高压溢流阀调定在34.5MPa,启动气动泵,使压力升至地面防喷器控制装置标称压力的1.5倍,将各三位四通液转阀放在“中位”,停泵保压10min后,检查各个部件有无明显泄漏,有无明显变形、裂纹等缺陷,并检查3min内的压力降。管排架和高压软管单独进行1.5倍标称压力的耐压试验,保压10min,检查各部位有无泄漏,有无明显变形、裂纹等缺陷。

6.3.11气密封试验

远程控制台泄压,气源压力为0.8MPa,司钻控制台各操作阀分别在“中位”、“开位”和“关位”,切断气源后,观测3min内的压力降。6.3.12气动泵最低供气压力下输出压力试验使气动泵在0.53MPa供气压力下运转,检查气动泵的最高输出压力。6

7检验规则

7.1检验分类

7.1.1出厂检验

SY/T5053.2—2001

7.1.1.1每台地面防喷器控制装置,应经制造厂的质量检验部门进行出厂检验合格后,出具产品质量合格的证明文件,方能出厂。7.1.1.2下列项目在整机出厂前应逐项检验:a)泵组自动启停试验;

b)气密封试验;

c)油密封试验;

d)蓄能器组充压时间试验:

e)溢流阀超压保护试验;

f)调压阀出口压力稳定性试验(允许在元件试验台上试);g)动作的一致性试验;

h)控制滞后时间试验;

i)耐压试验。

7.1.2型式检验

7.1.2.1遇下列情况之一时,应作型式检验:a)新型地面防喷器控制装置试制时;b)对定型产品的结构、工艺、材料作重大修改时;c)定型产品在正常生产情况下,每隔23年,应从出厂检验的合格批中抽一台进行型式检验;d)因故停产两年以上,又重新恢复生产时;e)国家或部门的质量监督机构提出型式检验要求时。7.1.2.2产品的型式检验项目,除进行产品出厂检验的全部项目外,还应增加下列项目:a)三位四通液转阀的操作力矩检验;b)防喷器关闭时间检验;

c)溢流阀最大流量检验;

d)气动泵最低供气压力下最高输出压力检验。7.2判定规则

出厂检验项目中有一项不合格,则判为该产品出厂检验不合格型式检验项目中有一项不合格,则判为该产品型式检验不合格。8标志及使用说明书

8.1产品标志

8.1.1产品标志方法

产品应用铭牌或其他合适的方法进行标志。8.1.2产品标志的内容

a)产品名称及型号;

b)制造厂名称;

c)产品的主要技术参数;

d)制造厂的产品编号;

e)产品制造日期;

f)产品重量:

g)执行产品标准号;

h)商标标志。

8.2包装标志

8.2.1包装标志的内容包括:

a)产品的名称及型号;

b)产品数量;

c)总重及净重;

l)包装的外形尺(长×宽×高);e)起吊位置;

f)发货日期;

SY/T 5053.2—2001

g)到站(港)及收货单位(收货人);h)发货站(港)及发货单位。

8.2.2包装标志应雅确、清晰、牢固地表示在包装上,8.3使用说明书

产品使用说明书应符合 GB 9969.1的规定。9包装、运辖及购存

9.1对检验合格的产品,在做好防护及必要的内包装后,方可进行包装。9.2包装前应放掉液箱中的压力液和蓄能器t的氮气(氮气保留0.10.15MPa剩余压方),各油口用丝堵封严。气缸、油泵等运动部件及外露金属表面,应采取防锈措施。9.3包装方法应根据产品的特点及运输条件来选定。在正常的储运条件下,自发货之月起六个月内,不应因包装原因而造成产品损坏或部件散失,9.4橡胶密封制品的包装,应符合GR/T5721的规定。蓄能器胶囊的包装,应符合HG/T2331的规定。

9.5产品出」时,应随带下列文件:a)使用说明书;

b)产品合格证书;

c)装箱单;

d)随机备件、附件清单。

出厂文件应装入防潮的口袋中。9.6应按包装标志所指定位置吊装,运输时平放并牢固固定。97未开箱的地面防喷器控制装置,应用库存方法贮存,也可用遮篷方法做两个月以内的短期存放。9.8橡胶密封制品的贮存,应符合GH/T5721的规定:蓄能器胶囊的贮存,应符合HG/T2331的规定。

9.9地面防喷器控制装置赔存时,应单独放置,不准堆码。A1制造材料

SY/T 5053.2—2001

附录A

(标准的附录)

材料要求

A1.1结构用钢应符合国家的有关标准规定,没有明确标志的钢材不得使用。A1.2钢材可根据其强度及焊接性能分组。a)I组规定最小屈服强度小于或等于280MPa的低碳钢,可用任何焊接工艺方法进行焊接。b)Ⅱ组规定服强度为280~360MPa的中强度钢,这些材料要求用低氢焊条焊接。c)Ⅲ组为最小屈服强度超过360MPa的高强度钢。这些钢在使用时应考虑下列因素:1)焊接性与可能需要的特殊焊接过程。2)由于使用较高工作应力而可能引起的疲劳问题。3)与其他裂纹控制因素有关的冲击韧性,如加工、检查过程、操作应力以及温度环境。A2采购材料

A2.1承压部件

A2.1.1蓄能器

蓄能器外壳应经过耐压试验,试验压力为1.5倍标定压力。蓄能器外壳应有一个永久性序列编号,以保证对生产厂的可追溯性。控制系统制造厂应保存耐压试验在内的质量档案。A2.1.2管路与接头

A2.1.2.1管路与接头的爆破压力应大于工作压力的3倍。A2.1.2.2软管与接头应经过耐压试验,试验压力为其额定压力的1.5倍A2.1.2.3处于SY0025所定义的I类1区的地面防喷器控制装置的管线,应经火焰试验。在火焰温度为1093℃土38℃的条件下,应能承受正常工作压力,并持续3min而不产生泄漏。A2.1.2.4所有管线应由控制系统制造厂进行耐压试验,试验压力为1.5倍标称压力。A2.1.3液压系统元件

元件包括换向阀、单向阀、减压溢流阀、溢流阀、泵液端、电磁阀、压力控制器、压力变送器、压力表、液气开关等,生产厂家应标定其达到或超过系统所要求的标称压力,其爆破压力至少为标称压力的3倍。

所有用于控制系统的液压元件均应是新的,并符合SY/T5443的规定。用于寿命试验后的元件不能再装在出厂设备上。

A2.2电器设备

A2.2.1所有电器元件,应能在所处环境下全天候连续工作。A2.2.2所有用于危险环境中的电器装置(如SY0025中所定义的),都应进行试验,并由第三方检验机构认证【如中国电工产品认证委员会(CCEE)“长城认证”]。A2.2.3所有电器元件都应在(标称电压±10%)的范围内正常工作。A2.2.4所有电器绝缘值应为最高工作电压的1.5倍或高出其50V,取两者的较高者。A2.2.5所有从外部引人电器盒的铜导线直径至少为1mm;在高频振动区域不应使用单股导线。A2.2.6电缆的最小弯曲半径不应小于电缆厂家根据所处环境温度范围建议的半径值。A2.2.7所有暴露在不可控环境中的电器装置(如钻井平台上等),其外壳的防护等级不低于IP44(见GB4942.2)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:9593—2001

中华人民共和国石油天然气行业标准SY/T 5053.2—2001

地面防喷器及控制装置

控制装置

Control system for surface

mounted BOP stacks

2001 - 09 - 24 发布

国家经济贸易委员会

2002-01-01 实施

SY/T 5053.2--2001

2引用标准

产品分类及型号编制方法

技术要求

6试验方法

检验规则

标志及使用说明书

9包装、运输及贮存

附录A(标准的附录)

附录B (标准的附录)

材料要求

地面防喷器控制装置主要部件的型号编制力法9

SY/T 5053.2—2001

本标推是在SY5053.2一91地面防喷器及控制装置控制装置》的基础上进行修订的:本标准的主要技术指标均按APISpec16L(ANSI/APISpcc16D)《钻井控制设备控制系统规范》进行修订。本标与SY5053.2-91相比,增加了“环境适应性”有关内容,对地面防喷器控制装置的工作环境温度做了规定。还增加了附录A“材料要求”,使制造和外购材料得以控制。通过这欲修订,本标推更加向国际先进标推靠拢,可指导地面防喷器控制装置问高水平发展。本标准从生效之日起,同时代替SY5053.2—91。本标准的附录 A、附录 B是标准的附录。本标准由全园石油钻采设备和工具标准化技术委员会提出并归口。本标准起草单位:石油勘探开发科学研究院机械研究所、北京石油机械厂、四川钻采工艺研究院

本标准主要起草人陈香凯郁文正高向前邹连阳张斌本标准于1984年首次发布,1991年7月第1次修订,本次为第2次修订,1范围

中华人民共和国石油天然气行业标准地面防喷器及控制装置

控制装置

Control systcm for surface

mounted BOP stacks

SY/T 5053.2—2001

代替 SY 5053.2—91

本标准规定了地面防喷器控制装置的产品分类、技术要求、试验方法、检验规则、标志、包装输及贮荐。

本标准适用于石油天然气钻井、修井用地面防喷器控制装置的设计、制造和检验。2 引用标准

下列标推所包含的条文,通过在本标推中引用而构成为本标谁的条文。本标准出版时,所示版本均为有效:所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3766—1983液压系统通用技术条件GB/T4942.2-1993低压电器外壳防护等级GB/T 5721一1993橡胶密封制品标志,包装、运输、些存的般规定GB/T8923—1988涂装前钢材表面锈蚀等级和除锈等级GB9969.1一1998工业产品使用说明书总则GB/T12716199160°圆锥管螺纹

SY0025-95石油设施电气装置场所分类SY5308一87石油钻采机械产品川涂漆通用技术条件1998 年确认

SY/T5443—2001地面防喷器控制装置专用液压气动元件HG/T233[—1592液正隔离式蓄能器用胶囊3定义

本标准采用下列定义。

3.1地面防喷器控制装置control systems for surface BOP stacks安装在陆地和海洋钻井平台上,由选程控制台(又称为蓄能器系组)等组成,能储存定的液压能,并提供足够的压力和流量,用以关防喷器组和液动阀的控制系统。3.2关闭时间respomsetime

从扳动司钻控制台上的操作阀手柄到防喷器(或液动阀)被关闭起密封作用之问的时间称为关闭时间。可出调压阀的出口压力是否恢复到调的出口压力来判定防喷器是否已被关闭并起密封作用。3.3控制滞后时间ont.roldelaytine:指扳动司钻控制台上操作阀手柄到远程控制台三位四通转阀完成动作的时间:3.4标称压力Tominalpressure

系统按基本参数所定义的名义斥力。国家经济贸易委员会2001-09-24批准2002- 01- 01实施

3.5工作压力workingpressure

各防喷器实际工作时的压力

3.6充气压力inflationpressureSY/T5053.2—2001

蓄能器充液前的气体压力。该压力小于标称压力。3.7剩余压力remainingpressure蓄能器在释放了绝大部分氮气后,为防止空气回灌到气囊内而保留少量氮气产生的压力。3.8蓄能器组的可用液量useful liquidvolumeofaccumulators指蓄能器组的压力从21MPa降到8.4MPa所排出的液量。3.9环境温度ambienttemperature地面防喷器控制装置周围的气温。4产品分类及型号编制方法

4.1产品分类

地面防喷器控制装置分为遥控与非遥控两种。按司钻控制台对远程控制台上三位四通转阀的遥控方式,又分为气控、液控、电一气控、电一液控等儿种类型。4.2产品规格的划分

产品规格按蓄能器组的标称总容积和控制对象数量来划分。标称总容积和相应控制对象数量应符合表1的规定。

表1地面防喷器控制装置控制对象及标称总容积控制对象数量

标称总容积,L

4.3产品型号编制方法

≥125

地面防喷器控制装置的型号编制方法如下:FK

≥320

≥640

≥720

≥800

产品改进设计次数,用A,B,C.·英文字母顺序表示控制对象数量,用阿拉伯数字表示蓄能器组标称总容积(L),用阿拉伯数字表示遥控方式:Q-气控:Y一液控:DQ一电气控;DY一电液控:非遥控不标注符号代表地面防喷器控制装置

示例:气遥控、蓄能器组标称总容积为400L、5个控制对象,且经第一次改进设计的地面防喷器控制装置,其型号为FKQ400-5A。5技术要求

5.1环境适应性

5.1.1地面防喷器控制装置必须能在相应的环境温度范围内操作,或进行环境控制,人为制造密封、2

SY/T 5053.2—2001

保温、加热等条件,使设备在相应温度范围内工作。环境温度分类见表2。表2环境分类

环境分炎

气恢特点

极严酷条件

最高温度

必须有可控坏境

最低温度

5.1.2气控操作方式的地面防喷器控制装置仪能在I类环境下工作、若生产」配置空气1燥器使空气露点低于13℃或采用对气路系统等进行加热措施,使气路系统溢度高于0C,也可以在Ⅱ类或更低的环境下工作,这些措施应能避免气管缆内结冰堵塞管线或管缆脆化断裂。5.1.3配置符合HG/T2331规定的液压隔离式蓄能器用胶囊的地面防喷器控制装置,应能在T类Ⅱ类环境下工作。若采用密封、保温、加热等措施,使蓄能器1作环境温度高于一13℃,也可以在类、IV类、√类环境下工作。配置耐低温胶塞的蓄能器或其他型式蓄能器可不受上述条件限制5.2使用性能

5.2.1标称压力

地面防喷器控制装置的标称压力为2IMPa。地面防喷器控制装置的压力管线及其采用的所有液压阀、液压泵、压力控制器、压力变送器、液气开关等,其标称压力应大于或等于地面防喷器控制装置的标称压力。

5.2.2关闭时问

地面防喷器控制装置应能在30s内关闭任一个闸板防喷器。标称通径小」476mm(184in)的环形防喷器,关闭时间不应超过30s,标称通径等于或大于4761un的环形防喷器,关闭耐间不应超过45ss关闭(或打开)液动阀的时间,应小于防喷器组任一闸板防喷器的实际关闭时间。5.2.3对组的要求

5.2.3.1地面防喷器控制装置的泵组,至少两种专用液压泵组成,各种泵的动力源应独立配置,5.2.3.2泵组总流量应满足下述要求:a)在不使用蓄能器组且防喷器组中效入了所使用的最小直径钻杆情况下,泵组的总输出液量应能在2min内关闭环形防喷器(不包括分流器)、打开所有液动阀,并使管汇具有不小于8.4MPa的压力。

b)泵组的总输出液量能在15min内,使所有蓄能器从充气力升到地面防喷器控制装置的标称压力。

5.2.3.3至少采用下列两种超压保护装置:a)一种装置是压力控制器和液气开关,分别控制电泵和气泵,当泵的输出压力达21-.7MPa时、能切断录的动力源,并在系统压力降至接近18.9MPa时,使泵自动启动。b)另一种装置通常是溢流阀,其调定压力不大于23.1MPa,其关闭压力不得低于18.9MI'a,系统应有足够数量的溢流阀,溢流能力至少应等」泵组在标称压力时的流量,溢流阀应有最大流量试验数据(阀件单独试验)。

SY/T5053.2—2001

5.2.3.4泵的出口与超压保护装置之间,不应装有影响保护装置工作的隔离阀或其他机构。5.2.4对蓄能器组的要求

5.2.4.1在泵不工作时蓄能器组可用液量应满足下列两种使用条件中的较大者:a)在停泵、并口无回压和防喷器组处于全开位置的状态下,大于关闭防喷器组中全部防喷器所需液量的1.5倍。

b)在关闭全部防喷器后蓄能器组的剩余压力,应大于关闭任一只闸板防喷器(在井口压力为防喷器组标称压力时)所需的最低工作压力值(剪切闸板防喷器除外)。5.2.4.2蓄能器组总容积按下式计算,并应符合4.2的规定。V=VR(-)

式中:V—蓄能器组的总容积(氮气+液体),L;VR—可用液量(按5.2.4.1规定),L;Pn一蓄能器的充气压力(绝对压力),MPa;P2——各个防喷器所需的工作压力值有所不同,取其中的最高值,MPaPi——地面防喷器控制装置的标称压力(绝对压力),MPa。5.2.4.3只允许使用氮气作蓄能器的预充气体,充气压力为7MPa土0.7MPa。充气压力应标注在蓄能器(或蓄能器组)永久性标志上。5.2.4.4蓄能器应与地面防喷器控制装置的标称压力及压力液相适应。蓄能器生产厂应持有主管部门颁发的生产许可证。

5.2.4.5蓄能器组应设计成当一个或一组蓄能器失效时,其容量损失不应超过蓄能器组总容量的25%。

每个蓄能器组均应安装压力源隔离阀和泄荷阀,以便检查充气压力或将压力液从蓄能器排5.2.4.64

到油箱。

5.2.5对控制管汇的要求

5.2.5.1应由带调压阀的专用液压回路控制环形防喷器。该调压阀的出口压力调定值不大于10.5MPa。该阀对下游压力变化反映灵敏度,应控制在土1.05MPa范围内。5.2.5.2环形防喷器调压阀应当可以遥控操作;在遥控失效时,应能直接手动操作和/或保持已调定的压力。

5.2.5.3其他控制对象共用的液压控制回路应装有一个调压阀。该回路可通过与调压阀并联的旁通阀,直接使用蓄能器的压力液操纵执行元件。5.2.5.4面对三位四通液转阀,当手柄板到右边位置时,为关闭防喷器或液动阀;当手柄到左边位置时,为打开防喷器或液动阀。司钻控制台上操作阀与远程控制台上相应的三位四通转阀开关动作应一致。

5.2.5.5控制全封闸板防喷器(或剪切闸板防喷器)的三位四通转阀,应安装不妨碍遥控操纵的安全罩。当手动操作该阀时,应先抬起其安全罩。5.2.5.6必须安装一个通径大于或等于油管线通径的截止阀,做为备用压力源的人口。在不使用备用压力源时,该阀应关闭。

5.2.5.7在控制管汇上,应装有必要的压力显示、位置指示装置,并有标明操作功能的标牌。5.2.5.8全部元件及管件螺纹应符合GB/T12716的规定。5.2.6对压力液和液箱的要求

5.2.6.1地面防喷器液控装置应使用合适的压力液,不能使用有损于密封件的柴油、煤油及其他类似的液体。若使用水基压力液,且环境温度低于结冰温度时,应加入足够的防冻剂。5.2.6.2液箱的有效容积应大于蓄能器组可用液量的两倍。SY/T5053.2—2001

5.2.6,3液箱上应有尺寸足够大的通气孔,以防止在液箱中产生压力。5.2.7对司钻控制台的要求

5.2.7.1钻并用地面防喷器控制装置至少应配置一套司钻控制台,以确保至少可在两处操纵整个系统。司钻控制台显示面板应按典型的防喷器组形状直观地排放操作阀。5.2.7.2司钻控制台应具有如下功能:a)能控制所有防喷器及液动阀的动作;b)能调节环形防喷器调压阀的出口压力;e)能控制管汇调压阀的旁通阀;d)在司钻控制台上操作后,能显示出操作阀的动作位置;e)能显示蓄能器压力、各调压阀的出口压力和气源力。5.2.7.3海上使用的司钻控制台,应安装能发光、发声的报警装置,并能显示下列情况:a)蓄能器压力过低;

b)气源压力过低;bzxz.net

c)没鞘中面过低;

d)司钻控制台正在使用备用电源工作。5.2.7.4除对调压阀的压力调节外,司钻控制台上所有操作功能,都需同时操作两个阀:一个为总阀,一个为功能阀。

5.2.7.5采用气遥控时,气管缆的长度应不大于50mc5.2.7.6司钻控制台采用电遥控时,应配有备用电源。当主电源供电中断时,能自动切换到备用电源。备用电源应能使司钻控制台至少工作2h,5.2.8气控液操作液转阀控制滞后时问调压阀出口压力为10.5MPa,依次扳动司钻控制台上各操作阀,远程控制台兰位四通液转阀完成动作滞后时间不得大于3%。:5.2.9液压系统密封性能

蓄能器压力为21MPa,环形防喷器调压阀出口压力为10.5MP,管汇压力为21MPa,丝堵封严进出油管末端,5min后观察各三位四通液转阀3min内在开、关,中位的压力降,中位不得大于0.25MPa,开位、关位不得大于0.6MPa5.2.10三位四通液转阀操作力矩三位四通液转阀进口压力为10.5MPa时,手柄操作力矩不得人于40N?m。5.2.11耐压要求

三位四通转阀在中位,使系统升压至标称压力的1.5倍,保压10tnin后,检查各密封处不得有泄漏,各部件不得有明显变形、裂纹等缺陷,3rnin内斥力降不应大于0.35MPa。管排架和高压软管可单独按1.5倍标称压力试验,保压10min后,不得有泄漏,各处不得有明显变形、裂纹等缺陷。

5.2.12气路系统密封性能

气源压力0.80MPa,切断气源后观察3min内司钻控制台上各操作阀在“中位”、“开位”和“关位”的压力降,中位不得大于0.05MPa,开位关位不得大」0.20MPau5.2.13气动泵运行的供气压力和最高翰山压月气动泵在.53MPi供气压力下运行,其最高输出压力不应低于21MPae6试验方法

6.1试验准备

按地面防喷器控制装置使用说明将司钻控制台、远程控制台、防喷器(作关闭时间试验时用)15

及其管路安装好。

6.2试验条件

SY/T5053.2—2001

6.2.1蓄能器充气压力为7MPa土0.7MPa,气源压力为0.65~0.80MPa,电源电压为380V±19V。6.2.2其他试验条件应符合GB/T3766的规定。6.3试验项目及方法

6.3.1关闭时间试验

在调压阀出口压力为10.5MIPa条件下,操作司钻控制台上的各操作阀,记录关闭闸板防喷器、环形防喷器和液动阀的时间。

6.3.2蓄能器组充压时间试验

远程控制台泄压到7MPa,各三位四通液转阀处于“中位”的情况下,启动泵组给蓄能器组充压,记录从充压开始至压力升高到21MPa的时间。6.3.3泵组自动启停试验

分别试验电泵和气泵。将蓄能器组压力从21-0.7MPa毁慢下降到18.9MPa时,观察泵是否能自动启动;泵启动后,当压力升到2100.7MPa时,观察泵能否自动停止。6.3.4鲨流阀超压保护试验

在主令开关放在手动位置、切断液气开关的情况下,启动泵组逐渐升压,观察溢流阀开始产生溢流的压力,并且观察随着系统压力降低,导致溢流阀关闭的压力。6.3.5环形防喷器调压阀出口压力稳定性试验使调压阀的进口压力为21MPa,出口压力调定为厂商推荐值,通过改变外界条件的办法,促使调压阀出口压力缓慢上升、下降,观察其出口压力值波动的范围(此项可在元件试验台上单独试阀)。6.3.6动作一致性试验

操作司钻控制台上的各操作阀,观察远程控制台上相应的三位四通转阀的开关动作是否一致。6.3.7气控液操作液转阀控制滞后时间试验在调压阀出口压力为10.5MPa时,依次记录从扳动司钻控制台上各操作阀到远程控制台三位四通液转阅完成动作之间的滞后时间。6.3.8油密封试验

在蓄能器压力为21MPa、环形防喷器调压阀出口压力为10.5MPa和管汇压力为21MPa的情况下,用丝堵封严油管末端,并使各三位四通转阀分别在“中位”、“开位”和“关位”换向5min后,观测转阀在中位、开位或关位时3min的压力降。6.3.9三位四通液转阀操作力矩试验转阀进口压力为10.5MPa时,扳动其手柄由“开”到“关”或由“关”到“开”,根据拉力计读数及手柄长度计算手柄操作力矩。6.3.10耐压试验

油管末端用丝堵堵严,关闭蓄能器截止阀,开启务通阀。高压溢流阀调定在34.5MPa,启动气动泵,使压力升至地面防喷器控制装置标称压力的1.5倍,将各三位四通液转阀放在“中位”,停泵保压10min后,检查各个部件有无明显泄漏,有无明显变形、裂纹等缺陷,并检查3min内的压力降。管排架和高压软管单独进行1.5倍标称压力的耐压试验,保压10min,检查各部位有无泄漏,有无明显变形、裂纹等缺陷。

6.3.11气密封试验

远程控制台泄压,气源压力为0.8MPa,司钻控制台各操作阀分别在“中位”、“开位”和“关位”,切断气源后,观测3min内的压力降。6.3.12气动泵最低供气压力下输出压力试验使气动泵在0.53MPa供气压力下运转,检查气动泵的最高输出压力。6

7检验规则

7.1检验分类

7.1.1出厂检验

SY/T5053.2—2001

7.1.1.1每台地面防喷器控制装置,应经制造厂的质量检验部门进行出厂检验合格后,出具产品质量合格的证明文件,方能出厂。7.1.1.2下列项目在整机出厂前应逐项检验:a)泵组自动启停试验;

b)气密封试验;

c)油密封试验;

d)蓄能器组充压时间试验:

e)溢流阀超压保护试验;

f)调压阀出口压力稳定性试验(允许在元件试验台上试);g)动作的一致性试验;

h)控制滞后时间试验;

i)耐压试验。

7.1.2型式检验

7.1.2.1遇下列情况之一时,应作型式检验:a)新型地面防喷器控制装置试制时;b)对定型产品的结构、工艺、材料作重大修改时;c)定型产品在正常生产情况下,每隔23年,应从出厂检验的合格批中抽一台进行型式检验;d)因故停产两年以上,又重新恢复生产时;e)国家或部门的质量监督机构提出型式检验要求时。7.1.2.2产品的型式检验项目,除进行产品出厂检验的全部项目外,还应增加下列项目:a)三位四通液转阀的操作力矩检验;b)防喷器关闭时间检验;

c)溢流阀最大流量检验;

d)气动泵最低供气压力下最高输出压力检验。7.2判定规则

出厂检验项目中有一项不合格,则判为该产品出厂检验不合格型式检验项目中有一项不合格,则判为该产品型式检验不合格。8标志及使用说明书

8.1产品标志

8.1.1产品标志方法

产品应用铭牌或其他合适的方法进行标志。8.1.2产品标志的内容

a)产品名称及型号;

b)制造厂名称;

c)产品的主要技术参数;

d)制造厂的产品编号;

e)产品制造日期;

f)产品重量:

g)执行产品标准号;

h)商标标志。

8.2包装标志

8.2.1包装标志的内容包括:

a)产品的名称及型号;

b)产品数量;

c)总重及净重;

l)包装的外形尺(长×宽×高);e)起吊位置;

f)发货日期;

SY/T 5053.2—2001

g)到站(港)及收货单位(收货人);h)发货站(港)及发货单位。

8.2.2包装标志应雅确、清晰、牢固地表示在包装上,8.3使用说明书

产品使用说明书应符合 GB 9969.1的规定。9包装、运辖及购存

9.1对检验合格的产品,在做好防护及必要的内包装后,方可进行包装。9.2包装前应放掉液箱中的压力液和蓄能器t的氮气(氮气保留0.10.15MPa剩余压方),各油口用丝堵封严。气缸、油泵等运动部件及外露金属表面,应采取防锈措施。9.3包装方法应根据产品的特点及运输条件来选定。在正常的储运条件下,自发货之月起六个月内,不应因包装原因而造成产品损坏或部件散失,9.4橡胶密封制品的包装,应符合GR/T5721的规定。蓄能器胶囊的包装,应符合HG/T2331的规定。

9.5产品出」时,应随带下列文件:a)使用说明书;

b)产品合格证书;

c)装箱单;

d)随机备件、附件清单。

出厂文件应装入防潮的口袋中。9.6应按包装标志所指定位置吊装,运输时平放并牢固固定。97未开箱的地面防喷器控制装置,应用库存方法贮存,也可用遮篷方法做两个月以内的短期存放。9.8橡胶密封制品的贮存,应符合GH/T5721的规定:蓄能器胶囊的贮存,应符合HG/T2331的规定。

9.9地面防喷器控制装置赔存时,应单独放置,不准堆码。A1制造材料

SY/T 5053.2—2001

附录A

(标准的附录)

材料要求

A1.1结构用钢应符合国家的有关标准规定,没有明确标志的钢材不得使用。A1.2钢材可根据其强度及焊接性能分组。a)I组规定最小屈服强度小于或等于280MPa的低碳钢,可用任何焊接工艺方法进行焊接。b)Ⅱ组规定服强度为280~360MPa的中强度钢,这些材料要求用低氢焊条焊接。c)Ⅲ组为最小屈服强度超过360MPa的高强度钢。这些钢在使用时应考虑下列因素:1)焊接性与可能需要的特殊焊接过程。2)由于使用较高工作应力而可能引起的疲劳问题。3)与其他裂纹控制因素有关的冲击韧性,如加工、检查过程、操作应力以及温度环境。A2采购材料

A2.1承压部件

A2.1.1蓄能器

蓄能器外壳应经过耐压试验,试验压力为1.5倍标定压力。蓄能器外壳应有一个永久性序列编号,以保证对生产厂的可追溯性。控制系统制造厂应保存耐压试验在内的质量档案。A2.1.2管路与接头

A2.1.2.1管路与接头的爆破压力应大于工作压力的3倍。A2.1.2.2软管与接头应经过耐压试验,试验压力为其额定压力的1.5倍A2.1.2.3处于SY0025所定义的I类1区的地面防喷器控制装置的管线,应经火焰试验。在火焰温度为1093℃土38℃的条件下,应能承受正常工作压力,并持续3min而不产生泄漏。A2.1.2.4所有管线应由控制系统制造厂进行耐压试验,试验压力为1.5倍标称压力。A2.1.3液压系统元件

元件包括换向阀、单向阀、减压溢流阀、溢流阀、泵液端、电磁阀、压力控制器、压力变送器、压力表、液气开关等,生产厂家应标定其达到或超过系统所要求的标称压力,其爆破压力至少为标称压力的3倍。

所有用于控制系统的液压元件均应是新的,并符合SY/T5443的规定。用于寿命试验后的元件不能再装在出厂设备上。

A2.2电器设备

A2.2.1所有电器元件,应能在所处环境下全天候连续工作。A2.2.2所有用于危险环境中的电器装置(如SY0025中所定义的),都应进行试验,并由第三方检验机构认证【如中国电工产品认证委员会(CCEE)“长城认证”]。A2.2.3所有电器元件都应在(标称电压±10%)的范围内正常工作。A2.2.4所有电器绝缘值应为最高工作电压的1.5倍或高出其50V,取两者的较高者。A2.2.5所有从外部引人电器盒的铜导线直径至少为1mm;在高频振动区域不应使用单股导线。A2.2.6电缆的最小弯曲半径不应小于电缆厂家根据所处环境温度范围建议的半径值。A2.2.7所有暴露在不可控环境中的电器装置(如钻井平台上等),其外壳的防护等级不低于IP44(见GB4942.2)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。