YY/T 1433-2016

基本信息

标准号: YY/T 1433-2016

中文名称:医疗器械软性包装材料热态密封强度(热粘强度)试验方法

标准类别:医药行业标准(YY)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4295056

相关标签: 医疗器械 软性 包装材料 密封 强度 试验 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

YY/T 1433-2016.Test method of hot seal strength(hot tack) of flexible webs of medical devices.

YY/T 1433包含实验室测量软性材料热塑面之间密封形成后在冷却到环境温度前的热密封强度(热粘强度)。

YY/T 1433适用于能自动对试样进行热封并在密封周期结東后精确的时间内迅速确定热态密封强度的试验仪器。本标准不包含使用弹簧、控制杆.滑轮和砝码等非仪器的手工操作程序。

注:手动操作的结果会受到操作人员技术的影响。

YY/T 1433给出了两种采用不同热粘强度试验仪器参数的试验方法。

注1:这两种试验方法的差异主要体现在两个方面;a)测试密封试样时夹具的分离速率不同;b)绘制试验机生试验材料的冷却曲线,或者测量在设定延迟时间后观察到的最大的力。这两种试验方法都可以用于测量本试验方法范围内以及所使用仪器能力范围内的所有材料。.

注2:附录A给出了本标准规定的两种试验方法之间的对比。附录B给出了这两种试验方法的精密度和偏倚.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2918塑料试样状态调节和试验的标准环境

YY/T 0681.2- -2010 无菌医疗器械包装试验方法第2部分:软性屏障材料的密封强度

3术语

下列术语和定义适用于本文件。

3.1

粘合剂破坏adhesive failure密封在密封表面间的原始界面处破坏的破坏模式。

3.2

区间宽度breadth使密封处剥离力为(相对)常数的温度范围。

3.3

熔穿burnthrough形成熔化洞孔和热变形的热封状态或状况。

注:熔穿说明密封条件(时间或温度,或二者都有)对于可接受的密封来说太高.内聚性破坏cohesive failure剥离导致一片或两片密封材料在大约与密封平行处破坏,且密封本身无破裂的破坏模式。

YY/T 1433包含实验室测量软性材料热塑面之间密封形成后在冷却到环境温度前的热密封强度(热粘强度)。

YY/T 1433适用于能自动对试样进行热封并在密封周期结東后精确的时间内迅速确定热态密封强度的试验仪器。本标准不包含使用弹簧、控制杆.滑轮和砝码等非仪器的手工操作程序。

注:手动操作的结果会受到操作人员技术的影响。

YY/T 1433给出了两种采用不同热粘强度试验仪器参数的试验方法。

注1:这两种试验方法的差异主要体现在两个方面;a)测试密封试样时夹具的分离速率不同;b)绘制试验机生试验材料的冷却曲线,或者测量在设定延迟时间后观察到的最大的力。这两种试验方法都可以用于测量本试验方法范围内以及所使用仪器能力范围内的所有材料。.

注2:附录A给出了本标准规定的两种试验方法之间的对比。附录B给出了这两种试验方法的精密度和偏倚.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2918塑料试样状态调节和试验的标准环境

YY/T 0681.2- -2010 无菌医疗器械包装试验方法第2部分:软性屏障材料的密封强度

3术语

下列术语和定义适用于本文件。

3.1

粘合剂破坏adhesive failure密封在密封表面间的原始界面处破坏的破坏模式。

3.2

区间宽度breadth使密封处剥离力为(相对)常数的温度范围。

3.3

熔穿burnthrough形成熔化洞孔和热变形的热封状态或状况。

注:熔穿说明密封条件(时间或温度,或二者都有)对于可接受的密封来说太高.内聚性破坏cohesive failure剥离导致一片或两片密封材料在大约与密封平行处破坏,且密封本身无破裂的破坏模式。

标准图片预览

标准内容

ICS11.080.040

中华人民共和国医药行业标准

YY/T1433—2016

医疗器械软性包装材料热态密封强度(热粘强度)试验方法

Test method of hot seal strength(hot tack)of flexible webs of medical devices2016-01-26发布

国家食品药品监督管理总局

2017-01-01实施

本标准按照GB/T1.1一2009给出的规则起草。YY/T1433—2016

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由全国医用输液器具标准化技术委员会(SAC/TC106)归口。本标准主要起草单位:山东省医疗器械产品质量检验中心。本标准参加起草单位:济南兰光机电技术有限公司、山东恒信检测技术开发中心。本标准主要起草人:张静、张鹏、吴平。1范围

医疗器械软性包装材料热态密封强度(热粘强度)试验方法

YY/T1433—2016

本标准包含实验室测量软性材料热塑面之间密封形成后在冷却到环境温度前的热密封强度(热粘强度)。

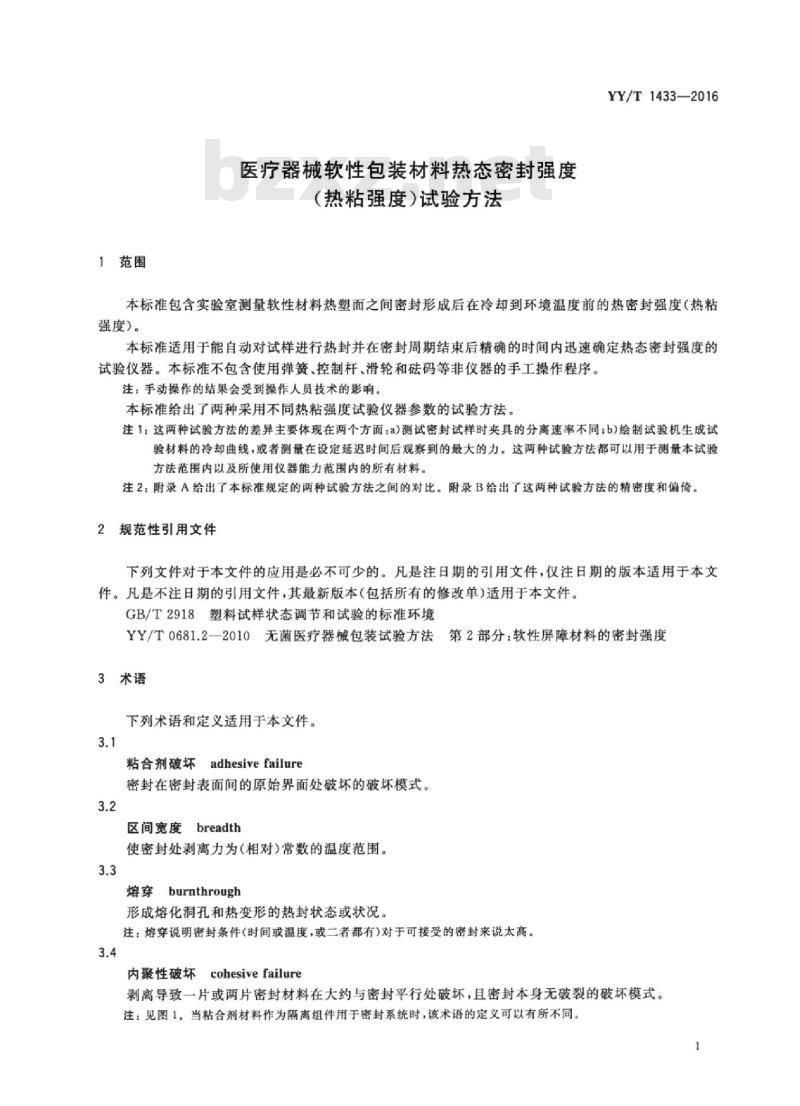

本标准适用于能自动对试样进行热封并在密封周期结束后精确的时间内迅速确定热态密封强度的试验仪器。本标准不包含使用弹簧,控制杆,滑轮和码等非仪器的手工操作程序。注:手动操作的结果会受到操作人员技术的影响。本标准给出了两种采用不同热粘强度试验仪器参数的试验方法。注1:这两种试验方法的差异主要体现在两个方面:a)测试密封试样时夹具的分离速率不同;b)绘制试验机生成试验材料的冷却曲线,或者测量在设定延迟时间后观察到的最大的力。这两种试验方法都可以用于测量本试验方法范围内以及所使用仪器能力范围内的所有材料。注2:附录A给出了本标准规定的两种试验方法之间的对比。附录B给出了这两种试验方法的精密度和偏倚。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2918塑料试样状态调节和试验的标准环境YY/T0681.2一2010无菌医疗器械包装试验方法第2部分:软性屏障材料的密封强度3术语

下列术语和定义适用于本文件。3.1

粘合剂破坏adhesivefailure

密封在密封表面间的原始界面处破坏的破坏模式。3.2

区间宽度breadth

使密封处剥离力为(相对)常数的温度范围。3.3

熔穿burnthrough

形成熔化洞孔和热变形的热封状态或状况。注:熔穿说明密封条件《时间或温度,或二者都有)对于可接受的密封来说太高。3.4

内聚性破坏cohesive failure

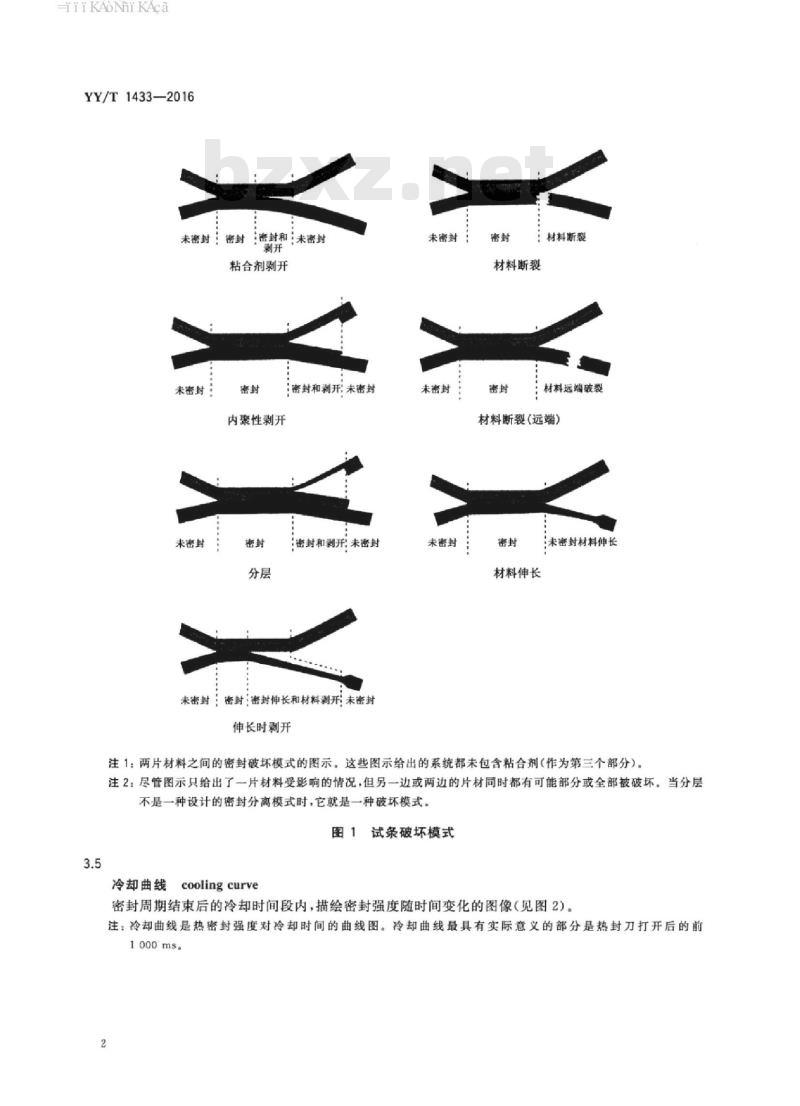

剥离导致一片或两片密封材料在大约与密封平行处破坏,且密封本身无破裂的破坏模式。注:见图1。当粘合剂材料作为隔离组件用于密封系统时,该术语的定义可以有所不同。1

HiiKAoNiKAca

YY/T1433—2016

未密封密封离封和来密封

粘合剂剥开

未密封!

未密封

:密封和剥开:未密封

内聚性剥开

密封和剥开:未密封

未密封:密封密封伸长和材料割形未密封伸长时剥开

未密封:

未密封

未密封

:材料断裂

材料断裂

:材料远端破裂

材料断裂(远端)

:未密封材料伸长

材料伸长

注1:两片材料之间的密封破坏模式的图示。这些图示给出的系统都未包含粘合剂(作为第三个部分)。注2:尽管图示只给出了一片材料受影响的情况,但另一边或两边的片材同时都有可能部分或全部被破坏。当分层不是一种设计的密封分离模式时,它就是一种破坏模式。图1

试条破坏模式

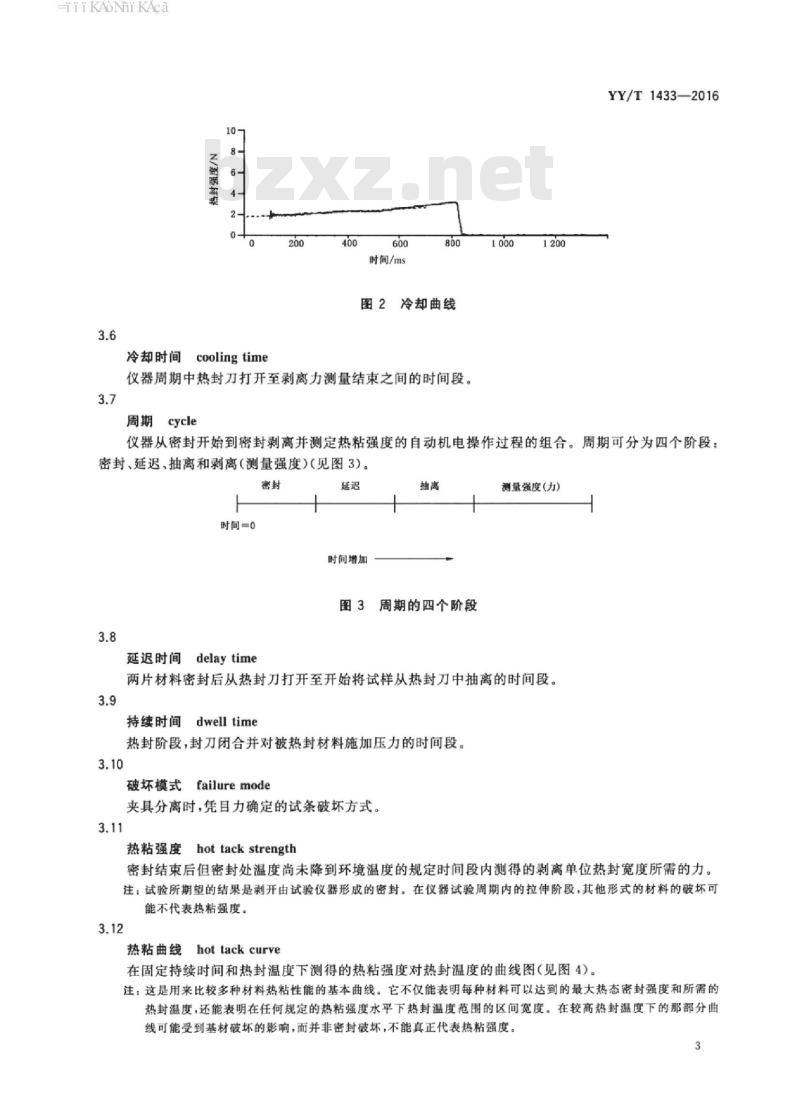

冷却曲线coolingcurve

密封周期结束后的冷却时间段内,描绘密封强度随时间变化的图像(见图2)注:冷却曲线是热密封强度对冷却时间的曲线图。冷却曲线最具有实际意义的部分是热封刀打开后的前1000ms

HiiKAoNiKAca

冷却时间coolingtime

时间/ms

图2冷却曲线

仪器周期中热封刀打开至剥离力测量结束之间的时间段。3.7

周期cycle

YY/T1433—2016

仪器从密封开始到密封剥离并测定热粘强度的自动机电操作过程的组合。周期可分为四个阶段:密封、延迟、抽离和剥离(测量强度)(见图3)。密封

时间=0

延迟时间delaytime

时间增加

8周期的四个阶段

测量强度(力)

两片材料密封后从热封刀打开至开始将试样从热封刀中抽离的时间段。3.9

持续时间dwell time

热封阶段,封刀闭合并对被热封材料施加压力的时间段。3.10

破坏模式failuremode

夹具分离时,凭目力确定的试条破坏方式。3.11

热粘强度hottackstrength

密封结束后但密封处温度尚未降到环境温度的规定时间段内测得的剥离单位热封宽度所需的力。注:试验所期望的结果是剥开由试验仪器形成的密封。在仪器试验周期内的拉伸阶段,其他形式的材料的破坏可能不代表热粘强度。

热粘曲线hottackcurve

在固定持续时间和热封温度下测得的热粘强度对热封温度的曲线图(见图4)。注:这是用来比较多种材料热粘性能的基本曲线。它不仅能表明每种材料可以达到的最大热态密封强度和所需的热封温度,还能表明在任何规定的热粘强度水平下热封温度范围的区间宽度。在较高热封温度下的那部分曲线可能受到基材破坏的影响,而并非密封破坏,不能真正代表热粘强度。3

TiiKAoNiKAca

YY/T1433—2016

107×250ms

平均值

起封温度seal initiationtemperature产生最小可测热密封强度的热封温度。3.14

热封压力sealingpressure

热封温度/℃

图4热粘曲线

热量传递,使两个表面形成热熔性密封所需的力。设置压力与实际施加的压力可能不同,宜作为仪器校准的范畴予以验证。

热封温度sealingtemperature

密封周期持续时间内,两片密封材料界面处所达到的最高温度。注:如果持续时间足够长直至密封界面与封刀(两个封刀相同温度)达到温度平衡,则热封温度将等于封刀温度。此时,密封强度将不会再随持续时间增加而增加。3.16

withdrawaltime

抽离时间

从延迟阶段的末尾到热封剥离开始的时间段,4试验方法概述

4.1在规定的温度、接触时间和压力条件下,在封刀压力作用下试条被密封。试条可以是同质或不同的材料。有些仪器设计成可以使用一个试条,在密封阶段被切成两个试条。可以对一个或两个封刀进行加热。封刀面可以是光滑的或毛面的,可以被一种能促使与受热材料分离的材料所覆盖。4.2封刀打开时,密封后的试条靠夹持试条未密封段的夹具回缩自动将其从封刀中抽离。4.3随着夹具以设定速率分离,密封试样伸长至最终破坏,剥开密封所需拉力由试验机测得。4.4在9.3.1方法A(固定延迟)中,封刀打开后,在制造商设定的延迟和抽离时段后,试验机测量并绘出热粘强度对时间的曲线,即冷却曲线。随后,在使用者选择的各时间点,计算机测得其力值,并将这些力值报告为各冷却时间点上的热粘强度。4.5在9.3.2方法B(可调延迟)中,在使用者选择的延迟时段后,计算机绘出最大热粘强度对时间的曲线。从该曲线确定出夹具移动过程中的最大拉力,并报告为试验中所用延迟时间的热粘强度。4.6这两种方法中,一旦密封周期开始,操作人员都不能影响试验。4.7不同热封温度下对应于热粘强度的曲线为试验材料的热粘曲线(见图4)。4.8每次测定都应注明密封破坏的形式。4

iiKAoi KAca

5意义和应用

YY/T1433—2016

在成型-充装操作中,处于热态的包装密封区域频繁受到破坏力的影响。如果热态密封区不能抵抗这些力,则可能在包装过程中遭到破坏。这些试验方法测量热态密封强度,且能用于对供试材料这方面的能力进行表征和分级。在商业应用中材料的热粘强度质量尤为关键。6仪器

6.1试样切制器

将试样切成宽度为15mm25mm或25.4mm,公差应是士0.5%。注:优先采用15mm试样宽度。若需要和国外方法和数据做对照,也可采用25.4mm(1in)的试验宽度。2试验仪器13

至少具备以下性能的自动密封和拉力试验仪:a)装备两只热封刀用于密封;

b)封刀温度、持续时间和压力可供使用者选择且能够精确控制;c)可供使用者选择的夹具分离的恒定速率;d)封刀打开时,能自动激发试条的抽离和拉伸;e)

测量密封后试样破坏所需拉力:f)用国际单位制单位显示测量结果。7仪器校准

7.1热粘试验仪的校准宜按照制造商的说明进行,且宜至少包括封刀温度,封刀压力,各阶段时间,传感器和抽离速率。

7.2校准间隔可由使用频率和校准的稳定性确定。8试样

8.1通常无需在热粘试验前对样品或试样进行状态调节。当需要对试验材料进行预调节时,推荐用GB/T2918中的天气条件。

8.2选取的试样数量应足以确定其代表性能。当测量一系列热封温度下的热粘强度时,每一温度下应至少进行3次平行试验来确定均值。当测量超出了预期的离散度时,应至少测5个平行试验,8.3应在材料的机器方向(MD)或横向(TD)切制试样。如果热封压力的方向对结果有一定的影响,则宜在最终报告中注明试样的切制方向。8.4试样宽度可以是15mm,25mm或25.4mm。试样长度相对于试验机应足够(25cm~35cm)。试验结果应附所选用的宽度。

8.5典型的热粘曲线要求每种材料测试25~50个试样。8.6在某些明显缺陷处(如刻痕或胶化处)破坏的试样应作废,重新制作试样进行试验。1)关于试验仪器进一步的信息,使用者可参见各仪器制造商的网页。5

HiiKANiKAca

YY/T1433—2016

9程序

9.1将密封参数值输人仪器的控制器中。热粘试验的密封条件应与试验机型号和种类相同。9.1.1两个封刀应设定相同的温度,所选温度取决于试验材料的性能。绘制热粘曲线时,温度最初被设置为一个较低的温度,随后以5℃~10℃的间隔递增。曲线的第一个温度点通常是在起封温度点附近。

注:为找到曲线的最大温度点或其他特征值可能需要小于5C的温度变化间需。9.1.2持续时间应足够长以使密封界面达到封刀的设定温度,这取决于材料的厚度和结构。典型的最小持续时间为:

材料厚度在25um以下:持续时间500ms(0.5s));一材料厚度在25um~64um:持续时间1000ms(1s)。注:对于64μm以上厚度的膜,其最小持续时间可通过进行几次热封试验得到。9.1.3将热封压力设定到15N/cm2~30N/cm22)范围内。9.2按照制造商的说明,将试样夹到仪器的夹具上,观察夹持是否正直以及其方向是否适当。9.3测量热态密封强度:将要求的仪器周期参数输人仪器的控制器中。以下参数通常用于常规热粘强度试验,但可根据预期数据的使用在仪器生产商提供的范围内变化。试验报告中应包括所有的仪器周期参数值。

9.3.1方法A(固定延退)

典型试验参数:

测量热粘强度用的冷却时间:250ms夹具分离速率:200cm/min

9.3.2方法B(可调延迟)——典型试验参数:延迟时间(可供使用者选择):100ms夹具分离速率:1200cm/min

9.4启动仪器,经过试验周期中密封、延迟、抽离和测试热粘强度的阶段,试验数据被自动记录。9.5从夹具中取出试条,观察并记录试样的破坏模式。所有试验方法和使用所有类型的仪器时,该步骤对于材料的评估和对比来说都是必不可少的。应对每个试样通过自力按以下或类似的分类确定破坏模式(见图1,等同于YY/T0681.2一2010中图B.1),并在试验报告中报告结果:密封粘合剂破坏,剥开:

b)材料内聚性破坏;

基材表面分层;

d)密封边沿处断裂;

远离密封处断裂或撕裂;

材料伸长:

剥开且材料伸长,

个试条通常会有一种以上的破坏模式同时发生。记录观察到的所有模式。9.6三个或更多的试样经上述步骤试验后,计算机会自动计算、显示并记录均值和标准差。9.7所有试样在当前温度水平下试验完成后,将仪器设定到下一温度并继续试验以获得热粘曲线上的数据。保持其他变量为常数值。9.8热粘曲线的终点是随着上升的温度导致至破坏拉力持续下降。在曲线的这段区域内,试样可能由2)单位密封面积的力。

3)也可以选择其他的时间点。

TiiKAoiKAca

于各种非剥开的方式而破坏,如过度拉伸、断裂、撕裂、畸变、收缩、熔穿等。10计算

YY/T1433—2016

10.1上述计算机控制的试验机能够按要求自动进行计算。其他试验机可能会要求操作人员进行统计计算。

10.2对于每一系列试验,所有试验值的算术平均值应保留三位或更多有效数字(当拉力值大于或等于1.00N时)或两位有效数字(当力值小于该水平时)。10.3应按式(1)计算标准差(估计),并保留到两位有效数字。E(X.-x)2

式中:

11报告

估计的标准差;

单个观察值:

观察值的总数;

一系列观察值的算术平均值。

报告下列信息,数值用国际单位制单位表示:a)一般信息:

1)试验日期;

操作人员;

试验仪器—

种类和型号;

实验室环境温度和湿度。

试验材料

完整的识别信息(如适当)。包括试样参数,如裁制方向。所使用方法的仪器周期参数:

1)方法A(固定延迟)

报告的热粘强度的冷却时间;

夹具分离速度。

2)方法B(可调延迟)

延迟时间;

夹具分离速度。

热粘强度结果:

1)平均拉力和标准差;

2)热粘曲线。

破坏模式。

观察和意见。

-(1)

HiiKANi KAca

YY/T1433—2016

A.1获得数据的计时

附录A

(资料性附录)

方法A(固定延迟)和方法B(可调延迟)之间的比对热粘强度试验的一个基本原则就是封刀打开后立即测量热态密封强度,因为封刀打开后的密封会立即冷却,而强度则随冷却而增加。但在强度测量之前,密封条需从封刀中抽离,而试条上的松弛(slake)又必须被消除。另一个原则(仪器法和非仪器法之间存有基本差异)是控制和测量封刀打开和读取热粘强度数据点之间的时间段。由于方法A和方法B以不同方式到达这些点,因此对计时影响的差异如下:

a)方法A——仪器类型:固定延迟—延迟时间:制造商设置仪器在封刀打开后5ms~10ms内开始抽离;抽离时间:取决于夹具的速度(约75ms150ms),也由制造商设定;密封强度测量开始时间:延迟、抽离时间结束后;获得热粘强度读数的时间:250ms,也可以选择其他时间点。b)方法B仪器类型:可调延迟。延迟时间:可供使用者选择:

抽离时间:取决于设定的夹具的速度:密封强度测量开始时间:延,抽离时间结束后;获得热粘强度读数的时间:记录测量周期中的最大读数。封刀打开后的时间随延迟时间,夹具速度和试验样品而变化。bzxZ.net

A.2试验速度

A.2.1剥离热封的所需力随剥离速率增加。方法B要求的夹具分离速率通常大于方法A,测得的热粘强度通常会更大。

A.2.2剥离试验中,当夹持试条的夹具的移动完全转化为密封的剥开时,剥离速率为夹具分离速率的50%。

A.2.3随着试验机的夹具分离,除热封剥离以外,试条的任何伸缩、分层或其他伸长都会导致剥离速率的降低。这时剥离速率不再直接由设定的夹具分离速率确定。剥离速率的降低会影响剥离力。B.1精密度

附录B

(资料性附录)

精密度和偏倚

YY/T1433—2016

B.1.1本试验方法的精密度是出自于2011年开展的实验室间协同试验。共有8个实验室参与,使用方法A和方法B,在多达19个不同温度下,对两种不同聚合塑料包装材料进行了试验。每个温度都被认为独立的研究;用每个温度的试验结果确定精密度和偏倚。每个试验结果为三次独立测定的均值。除了少数报告的材料/温度组合的有限数据外,其他数据都是按ASTME691进行设计和分析的,详见ASTM研究报告No.RR:F02-1031\。精密度的描述由两种材料在8个实验室使用两种方法在19个不同的温度下所得到的857个检验结果通过统计学检查确定。B.1.2对于重复性限(r),如果在一个实验室内得到的两个试验结果之间的差别大于被测材料的\值,则应判为不同;“”代表的是同一材料由同一试验人员在同一实验室同一天内使用同一设备测得的两个不同试验结果之间的临界差。重复性限在表B.1~表B.4中列出。B.1.3对于再现性限(R),如果不同实验室得到的两个试验结果之间的差别大于被测材料的“R”值,则应判为不同,“R”代表的是同一材料由不同试验人员在不同实验室使用不同设备测得的两个不同试验结果之间的临界差。再现性限在表B.1~表B.4中列出。B.1.4任何按9.1.1和9.1.2的判定的正确率约为95%。表B.1方法A用于聚乙烯材料的试验结果温度/℃

均值主

由实验室的均值得到的均值。

重复性标准差s,

再现性标准差5R

可通过efarrell@astm.org与CaitlinFarrell联系索取该报告。4

5)1克力=0.0098067牛。

重复性限,

单位为克力5

再现性限R

YY/T1433—2016

温度/℃

均值”

方法A用于离聚物材料的试验结果重复性标准差s,

由实验室的均值得到的均值。

再现性标准差SR

重复性限

方法B用于聚乙烯材料的试验结果表B.3

温度/℃

均值式

由实验室的均值得到的均值。

重复性标准差3,

再现性标准差5R

重复性限,

单位为克力

再现性限R

单位为克力

再现性限R

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国医药行业标准

YY/T1433—2016

医疗器械软性包装材料热态密封强度(热粘强度)试验方法

Test method of hot seal strength(hot tack)of flexible webs of medical devices2016-01-26发布

国家食品药品监督管理总局

2017-01-01实施

本标准按照GB/T1.1一2009给出的规则起草。YY/T1433—2016

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由全国医用输液器具标准化技术委员会(SAC/TC106)归口。本标准主要起草单位:山东省医疗器械产品质量检验中心。本标准参加起草单位:济南兰光机电技术有限公司、山东恒信检测技术开发中心。本标准主要起草人:张静、张鹏、吴平。1范围

医疗器械软性包装材料热态密封强度(热粘强度)试验方法

YY/T1433—2016

本标准包含实验室测量软性材料热塑面之间密封形成后在冷却到环境温度前的热密封强度(热粘强度)。

本标准适用于能自动对试样进行热封并在密封周期结束后精确的时间内迅速确定热态密封强度的试验仪器。本标准不包含使用弹簧,控制杆,滑轮和码等非仪器的手工操作程序。注:手动操作的结果会受到操作人员技术的影响。本标准给出了两种采用不同热粘强度试验仪器参数的试验方法。注1:这两种试验方法的差异主要体现在两个方面:a)测试密封试样时夹具的分离速率不同;b)绘制试验机生成试验材料的冷却曲线,或者测量在设定延迟时间后观察到的最大的力。这两种试验方法都可以用于测量本试验方法范围内以及所使用仪器能力范围内的所有材料。注2:附录A给出了本标准规定的两种试验方法之间的对比。附录B给出了这两种试验方法的精密度和偏倚。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2918塑料试样状态调节和试验的标准环境YY/T0681.2一2010无菌医疗器械包装试验方法第2部分:软性屏障材料的密封强度3术语

下列术语和定义适用于本文件。3.1

粘合剂破坏adhesivefailure

密封在密封表面间的原始界面处破坏的破坏模式。3.2

区间宽度breadth

使密封处剥离力为(相对)常数的温度范围。3.3

熔穿burnthrough

形成熔化洞孔和热变形的热封状态或状况。注:熔穿说明密封条件《时间或温度,或二者都有)对于可接受的密封来说太高。3.4

内聚性破坏cohesive failure

剥离导致一片或两片密封材料在大约与密封平行处破坏,且密封本身无破裂的破坏模式。注:见图1。当粘合剂材料作为隔离组件用于密封系统时,该术语的定义可以有所不同。1

HiiKAoNiKAca

YY/T1433—2016

未密封密封离封和来密封

粘合剂剥开

未密封!

未密封

:密封和剥开:未密封

内聚性剥开

密封和剥开:未密封

未密封:密封密封伸长和材料割形未密封伸长时剥开

未密封:

未密封

未密封

:材料断裂

材料断裂

:材料远端破裂

材料断裂(远端)

:未密封材料伸长

材料伸长

注1:两片材料之间的密封破坏模式的图示。这些图示给出的系统都未包含粘合剂(作为第三个部分)。注2:尽管图示只给出了一片材料受影响的情况,但另一边或两边的片材同时都有可能部分或全部被破坏。当分层不是一种设计的密封分离模式时,它就是一种破坏模式。图1

试条破坏模式

冷却曲线coolingcurve

密封周期结束后的冷却时间段内,描绘密封强度随时间变化的图像(见图2)注:冷却曲线是热密封强度对冷却时间的曲线图。冷却曲线最具有实际意义的部分是热封刀打开后的前1000ms

HiiKAoNiKAca

冷却时间coolingtime

时间/ms

图2冷却曲线

仪器周期中热封刀打开至剥离力测量结束之间的时间段。3.7

周期cycle

YY/T1433—2016

仪器从密封开始到密封剥离并测定热粘强度的自动机电操作过程的组合。周期可分为四个阶段:密封、延迟、抽离和剥离(测量强度)(见图3)。密封

时间=0

延迟时间delaytime

时间增加

8周期的四个阶段

测量强度(力)

两片材料密封后从热封刀打开至开始将试样从热封刀中抽离的时间段。3.9

持续时间dwell time

热封阶段,封刀闭合并对被热封材料施加压力的时间段。3.10

破坏模式failuremode

夹具分离时,凭目力确定的试条破坏方式。3.11

热粘强度hottackstrength

密封结束后但密封处温度尚未降到环境温度的规定时间段内测得的剥离单位热封宽度所需的力。注:试验所期望的结果是剥开由试验仪器形成的密封。在仪器试验周期内的拉伸阶段,其他形式的材料的破坏可能不代表热粘强度。

热粘曲线hottackcurve

在固定持续时间和热封温度下测得的热粘强度对热封温度的曲线图(见图4)。注:这是用来比较多种材料热粘性能的基本曲线。它不仅能表明每种材料可以达到的最大热态密封强度和所需的热封温度,还能表明在任何规定的热粘强度水平下热封温度范围的区间宽度。在较高热封温度下的那部分曲线可能受到基材破坏的影响,而并非密封破坏,不能真正代表热粘强度。3

TiiKAoNiKAca

YY/T1433—2016

107×250ms

平均值

起封温度seal initiationtemperature产生最小可测热密封强度的热封温度。3.14

热封压力sealingpressure

热封温度/℃

图4热粘曲线

热量传递,使两个表面形成热熔性密封所需的力。设置压力与实际施加的压力可能不同,宜作为仪器校准的范畴予以验证。

热封温度sealingtemperature

密封周期持续时间内,两片密封材料界面处所达到的最高温度。注:如果持续时间足够长直至密封界面与封刀(两个封刀相同温度)达到温度平衡,则热封温度将等于封刀温度。此时,密封强度将不会再随持续时间增加而增加。3.16

withdrawaltime

抽离时间

从延迟阶段的末尾到热封剥离开始的时间段,4试验方法概述

4.1在规定的温度、接触时间和压力条件下,在封刀压力作用下试条被密封。试条可以是同质或不同的材料。有些仪器设计成可以使用一个试条,在密封阶段被切成两个试条。可以对一个或两个封刀进行加热。封刀面可以是光滑的或毛面的,可以被一种能促使与受热材料分离的材料所覆盖。4.2封刀打开时,密封后的试条靠夹持试条未密封段的夹具回缩自动将其从封刀中抽离。4.3随着夹具以设定速率分离,密封试样伸长至最终破坏,剥开密封所需拉力由试验机测得。4.4在9.3.1方法A(固定延迟)中,封刀打开后,在制造商设定的延迟和抽离时段后,试验机测量并绘出热粘强度对时间的曲线,即冷却曲线。随后,在使用者选择的各时间点,计算机测得其力值,并将这些力值报告为各冷却时间点上的热粘强度。4.5在9.3.2方法B(可调延迟)中,在使用者选择的延迟时段后,计算机绘出最大热粘强度对时间的曲线。从该曲线确定出夹具移动过程中的最大拉力,并报告为试验中所用延迟时间的热粘强度。4.6这两种方法中,一旦密封周期开始,操作人员都不能影响试验。4.7不同热封温度下对应于热粘强度的曲线为试验材料的热粘曲线(见图4)。4.8每次测定都应注明密封破坏的形式。4

iiKAoi KAca

5意义和应用

YY/T1433—2016

在成型-充装操作中,处于热态的包装密封区域频繁受到破坏力的影响。如果热态密封区不能抵抗这些力,则可能在包装过程中遭到破坏。这些试验方法测量热态密封强度,且能用于对供试材料这方面的能力进行表征和分级。在商业应用中材料的热粘强度质量尤为关键。6仪器

6.1试样切制器

将试样切成宽度为15mm25mm或25.4mm,公差应是士0.5%。注:优先采用15mm试样宽度。若需要和国外方法和数据做对照,也可采用25.4mm(1in)的试验宽度。2试验仪器13

至少具备以下性能的自动密封和拉力试验仪:a)装备两只热封刀用于密封;

b)封刀温度、持续时间和压力可供使用者选择且能够精确控制;c)可供使用者选择的夹具分离的恒定速率;d)封刀打开时,能自动激发试条的抽离和拉伸;e)

测量密封后试样破坏所需拉力:f)用国际单位制单位显示测量结果。7仪器校准

7.1热粘试验仪的校准宜按照制造商的说明进行,且宜至少包括封刀温度,封刀压力,各阶段时间,传感器和抽离速率。

7.2校准间隔可由使用频率和校准的稳定性确定。8试样

8.1通常无需在热粘试验前对样品或试样进行状态调节。当需要对试验材料进行预调节时,推荐用GB/T2918中的天气条件。

8.2选取的试样数量应足以确定其代表性能。当测量一系列热封温度下的热粘强度时,每一温度下应至少进行3次平行试验来确定均值。当测量超出了预期的离散度时,应至少测5个平行试验,8.3应在材料的机器方向(MD)或横向(TD)切制试样。如果热封压力的方向对结果有一定的影响,则宜在最终报告中注明试样的切制方向。8.4试样宽度可以是15mm,25mm或25.4mm。试样长度相对于试验机应足够(25cm~35cm)。试验结果应附所选用的宽度。

8.5典型的热粘曲线要求每种材料测试25~50个试样。8.6在某些明显缺陷处(如刻痕或胶化处)破坏的试样应作废,重新制作试样进行试验。1)关于试验仪器进一步的信息,使用者可参见各仪器制造商的网页。5

HiiKANiKAca

YY/T1433—2016

9程序

9.1将密封参数值输人仪器的控制器中。热粘试验的密封条件应与试验机型号和种类相同。9.1.1两个封刀应设定相同的温度,所选温度取决于试验材料的性能。绘制热粘曲线时,温度最初被设置为一个较低的温度,随后以5℃~10℃的间隔递增。曲线的第一个温度点通常是在起封温度点附近。

注:为找到曲线的最大温度点或其他特征值可能需要小于5C的温度变化间需。9.1.2持续时间应足够长以使密封界面达到封刀的设定温度,这取决于材料的厚度和结构。典型的最小持续时间为:

材料厚度在25um以下:持续时间500ms(0.5s));一材料厚度在25um~64um:持续时间1000ms(1s)。注:对于64μm以上厚度的膜,其最小持续时间可通过进行几次热封试验得到。9.1.3将热封压力设定到15N/cm2~30N/cm22)范围内。9.2按照制造商的说明,将试样夹到仪器的夹具上,观察夹持是否正直以及其方向是否适当。9.3测量热态密封强度:将要求的仪器周期参数输人仪器的控制器中。以下参数通常用于常规热粘强度试验,但可根据预期数据的使用在仪器生产商提供的范围内变化。试验报告中应包括所有的仪器周期参数值。

9.3.1方法A(固定延退)

典型试验参数:

测量热粘强度用的冷却时间:250ms夹具分离速率:200cm/min

9.3.2方法B(可调延迟)——典型试验参数:延迟时间(可供使用者选择):100ms夹具分离速率:1200cm/min

9.4启动仪器,经过试验周期中密封、延迟、抽离和测试热粘强度的阶段,试验数据被自动记录。9.5从夹具中取出试条,观察并记录试样的破坏模式。所有试验方法和使用所有类型的仪器时,该步骤对于材料的评估和对比来说都是必不可少的。应对每个试样通过自力按以下或类似的分类确定破坏模式(见图1,等同于YY/T0681.2一2010中图B.1),并在试验报告中报告结果:密封粘合剂破坏,剥开:

b)材料内聚性破坏;

基材表面分层;

d)密封边沿处断裂;

远离密封处断裂或撕裂;

材料伸长:

剥开且材料伸长,

个试条通常会有一种以上的破坏模式同时发生。记录观察到的所有模式。9.6三个或更多的试样经上述步骤试验后,计算机会自动计算、显示并记录均值和标准差。9.7所有试样在当前温度水平下试验完成后,将仪器设定到下一温度并继续试验以获得热粘曲线上的数据。保持其他变量为常数值。9.8热粘曲线的终点是随着上升的温度导致至破坏拉力持续下降。在曲线的这段区域内,试样可能由2)单位密封面积的力。

3)也可以选择其他的时间点。

TiiKAoiKAca

于各种非剥开的方式而破坏,如过度拉伸、断裂、撕裂、畸变、收缩、熔穿等。10计算

YY/T1433—2016

10.1上述计算机控制的试验机能够按要求自动进行计算。其他试验机可能会要求操作人员进行统计计算。

10.2对于每一系列试验,所有试验值的算术平均值应保留三位或更多有效数字(当拉力值大于或等于1.00N时)或两位有效数字(当力值小于该水平时)。10.3应按式(1)计算标准差(估计),并保留到两位有效数字。E(X.-x)2

式中:

11报告

估计的标准差;

单个观察值:

观察值的总数;

一系列观察值的算术平均值。

报告下列信息,数值用国际单位制单位表示:a)一般信息:

1)试验日期;

操作人员;

试验仪器—

种类和型号;

实验室环境温度和湿度。

试验材料

完整的识别信息(如适当)。包括试样参数,如裁制方向。所使用方法的仪器周期参数:

1)方法A(固定延迟)

报告的热粘强度的冷却时间;

夹具分离速度。

2)方法B(可调延迟)

延迟时间;

夹具分离速度。

热粘强度结果:

1)平均拉力和标准差;

2)热粘曲线。

破坏模式。

观察和意见。

-(1)

HiiKANi KAca

YY/T1433—2016

A.1获得数据的计时

附录A

(资料性附录)

方法A(固定延迟)和方法B(可调延迟)之间的比对热粘强度试验的一个基本原则就是封刀打开后立即测量热态密封强度,因为封刀打开后的密封会立即冷却,而强度则随冷却而增加。但在强度测量之前,密封条需从封刀中抽离,而试条上的松弛(slake)又必须被消除。另一个原则(仪器法和非仪器法之间存有基本差异)是控制和测量封刀打开和读取热粘强度数据点之间的时间段。由于方法A和方法B以不同方式到达这些点,因此对计时影响的差异如下:

a)方法A——仪器类型:固定延迟—延迟时间:制造商设置仪器在封刀打开后5ms~10ms内开始抽离;抽离时间:取决于夹具的速度(约75ms150ms),也由制造商设定;密封强度测量开始时间:延迟、抽离时间结束后;获得热粘强度读数的时间:250ms,也可以选择其他时间点。b)方法B仪器类型:可调延迟。延迟时间:可供使用者选择:

抽离时间:取决于设定的夹具的速度:密封强度测量开始时间:延,抽离时间结束后;获得热粘强度读数的时间:记录测量周期中的最大读数。封刀打开后的时间随延迟时间,夹具速度和试验样品而变化。bzxZ.net

A.2试验速度

A.2.1剥离热封的所需力随剥离速率增加。方法B要求的夹具分离速率通常大于方法A,测得的热粘强度通常会更大。

A.2.2剥离试验中,当夹持试条的夹具的移动完全转化为密封的剥开时,剥离速率为夹具分离速率的50%。

A.2.3随着试验机的夹具分离,除热封剥离以外,试条的任何伸缩、分层或其他伸长都会导致剥离速率的降低。这时剥离速率不再直接由设定的夹具分离速率确定。剥离速率的降低会影响剥离力。B.1精密度

附录B

(资料性附录)

精密度和偏倚

YY/T1433—2016

B.1.1本试验方法的精密度是出自于2011年开展的实验室间协同试验。共有8个实验室参与,使用方法A和方法B,在多达19个不同温度下,对两种不同聚合塑料包装材料进行了试验。每个温度都被认为独立的研究;用每个温度的试验结果确定精密度和偏倚。每个试验结果为三次独立测定的均值。除了少数报告的材料/温度组合的有限数据外,其他数据都是按ASTME691进行设计和分析的,详见ASTM研究报告No.RR:F02-1031\。精密度的描述由两种材料在8个实验室使用两种方法在19个不同的温度下所得到的857个检验结果通过统计学检查确定。B.1.2对于重复性限(r),如果在一个实验室内得到的两个试验结果之间的差别大于被测材料的\值,则应判为不同;“”代表的是同一材料由同一试验人员在同一实验室同一天内使用同一设备测得的两个不同试验结果之间的临界差。重复性限在表B.1~表B.4中列出。B.1.3对于再现性限(R),如果不同实验室得到的两个试验结果之间的差别大于被测材料的“R”值,则应判为不同,“R”代表的是同一材料由不同试验人员在不同实验室使用不同设备测得的两个不同试验结果之间的临界差。再现性限在表B.1~表B.4中列出。B.1.4任何按9.1.1和9.1.2的判定的正确率约为95%。表B.1方法A用于聚乙烯材料的试验结果温度/℃

均值主

由实验室的均值得到的均值。

重复性标准差s,

再现性标准差5R

可通过efarrell@astm.org与CaitlinFarrell联系索取该报告。4

5)1克力=0.0098067牛。

重复性限,

单位为克力5

再现性限R

YY/T1433—2016

温度/℃

均值”

方法A用于离聚物材料的试验结果重复性标准差s,

由实验室的均值得到的均值。

再现性标准差SR

重复性限

方法B用于聚乙烯材料的试验结果表B.3

温度/℃

均值式

由实验室的均值得到的均值。

重复性标准差3,

再现性标准差5R

重复性限,

单位为克力

再现性限R

单位为克力

再现性限R

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。