TB/T 1027.1-2015

基本信息

标准号: TB/T 1027.1-2015

中文名称:机车车轴第1部分:钢坯

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3108182

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 1027.1-2015.Axle for locomotive Part 1 : billet.

1范围

TB/T 1027.1规定了铁路机车车轴用钢坯的技术要求检验方法和检验规则、标志和质量证明书。

TB/T 1027.1适用于铁路内燃、电力机车等车轴用钢坯,其他车轴用钢坯可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及合 金化学分析方法

GB/T226钢的低倍组织及缺陷酸蚀检验法

GB/T228.1金属材料拉伸试验第1部分:室温拉伸试验方法

GB/T 229金属材料 夏 比摆锤冲击试验方法

GB/T1979结构钢低倍组织缺陷评级图

GB/T4336碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)

GB/T6394金属平均晶粒度测定法

GB/T7736钢的低倍组织及缺陷超声波检验法

GB/T10561-2005钢中非金属夹杂物含量的测定一标准评级图显微检测法

GB/T20066钢和铁化学成分测定用试样的取样和制样方法

3技术要求

3.1化学成分

3.1.1钢坯的化学成分(熔炼分析)应符合表1的规定。

3.1.2在钢坯或车轴上取样进行化学成分分析时,其结果允许相对表1存在表2规定的偏差。

3.1.3交流传 动机车优先推荐采用JZ3 JZ4 JZ5、JZ6代号的材料。

3.2钢坯的外形、尺寸、重量及 允许偏差

3.2.1尺寸及允许偏差

3.2.1.1钢坯截面尺寸及 允许偏差,除另有规定外,应符合表3的规定。

3.2.1.2经供需双方协商,可供应其他规格的机车车轴用钢坯。

1范围

TB/T 1027.1规定了铁路机车车轴用钢坯的技术要求检验方法和检验规则、标志和质量证明书。

TB/T 1027.1适用于铁路内燃、电力机车等车轴用钢坯,其他车轴用钢坯可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及合 金化学分析方法

GB/T226钢的低倍组织及缺陷酸蚀检验法

GB/T228.1金属材料拉伸试验第1部分:室温拉伸试验方法

GB/T 229金属材料 夏 比摆锤冲击试验方法

GB/T1979结构钢低倍组织缺陷评级图

GB/T4336碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)

GB/T6394金属平均晶粒度测定法

GB/T7736钢的低倍组织及缺陷超声波检验法

GB/T10561-2005钢中非金属夹杂物含量的测定一标准评级图显微检测法

GB/T20066钢和铁化学成分测定用试样的取样和制样方法

3技术要求

3.1化学成分

3.1.1钢坯的化学成分(熔炼分析)应符合表1的规定。

3.1.2在钢坯或车轴上取样进行化学成分分析时,其结果允许相对表1存在表2规定的偏差。

3.1.3交流传 动机车优先推荐采用JZ3 JZ4 JZ5、JZ6代号的材料。

3.2钢坯的外形、尺寸、重量及 允许偏差

3.2.1尺寸及允许偏差

3.2.1.1钢坯截面尺寸及 允许偏差,除另有规定外,应符合表3的规定。

3.2.1.2经供需双方协商,可供应其他规格的机车车轴用钢坯。

标准图片预览

标准内容

ICS45.040

中华人民共和国铁道行业标准

TB/T1027.1—2015

代替TB/T3093—2004

机车车轴

第1部分:钢坏

AxleforlocomotivePart1:billet2015-08-12发布

国家铁路局

2016-03-01实施

规范性引用文件

技术要求

检验方法和检验规则

标志和质量证明书

附录A(资料性附录)机车车轴钢代号与国内外钢牌号对照表附录B(规范性附录)试样切取部位及样坏的尺寸参考文献

TB/T1027.1-2015

HiiKAoNniKAca

TB/T1027.1-2015

TB/T1027《机车车轴》分为两个部分:第1部分:钢坏;

一第2部分:车轴。

本部分为TB/T1027的第1部分。

本部分按照GB/T1.1一2009给出的规则起草。本部分代替TB/T3093—2004《铁路机车用合金钢车轴钢坏订货技术条件》,与TB/T3093—2004相比,主要技术变化如下:

增加了JZ3、JZ4、JZ6代号的机车车轴钢的要求(见表1、表5和表6);-增加了GB/T5068—1999中的JZ45钢和JZ50钢的要求(见表1);-删除了25CrMo4,30CrMoA钢坏的要求(2004年版的表3和表6);修改了钢坏酸浸低倍组织中,一般疏松、中心疏松、锭型偏析及斑点状偏析级别(见表7,2004年版的5.5.2);

一修改了非金属夹杂物的规定(见表8,2004年版的表5);-增加了机车车轴钢代号与国内外钢牌号对照表(见附录A)。本部分由中国铁道科学研究院标准计量研究所提出并归口。本部分起草单位:中国北车集团大连机车车辆有限公司、中国铁道科学研究院金属及化学研究所、中国铁道科学研究院标准计量研究所、中国北车集团大同电力机车有限责任公司。本部分主要起草人:刘庸、刘鑫贵、高俊莉、曲天威、吕士勇、张亚光。本部分历次版本发布情况为:TB/T3093一2004。I

iiKAoNniKAca

电第1部分:钢坏

机车车轴

TB/T1027.1—2015

TB/T1027的本部分规定了铁路机车车轴用钢坏的技术要求、检验方法和检验规则、标志和质量证明书。本部分适用于铁路内燃、电力机车等车轴用钢坏,其他车轴用钢坏可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223

GB/T226

钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀检验法GB/T228.1

GB/T229

GB/T1979

GB/T4336

GB/T6394

GB/T7736

金属材料拉伸试验第1部分:室温拉伸试验方法金属材料夏比摆锤冲击试验方法结构钢低倍组织缺陷评级图

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)金属平均晶粒度测定法

钢的低倍组织及缺陷超声波检验法钢中非金属夹杂物含量的测定一一标准评级图显微检测法GB/T10561—20054

GB/T20066

3技术要求

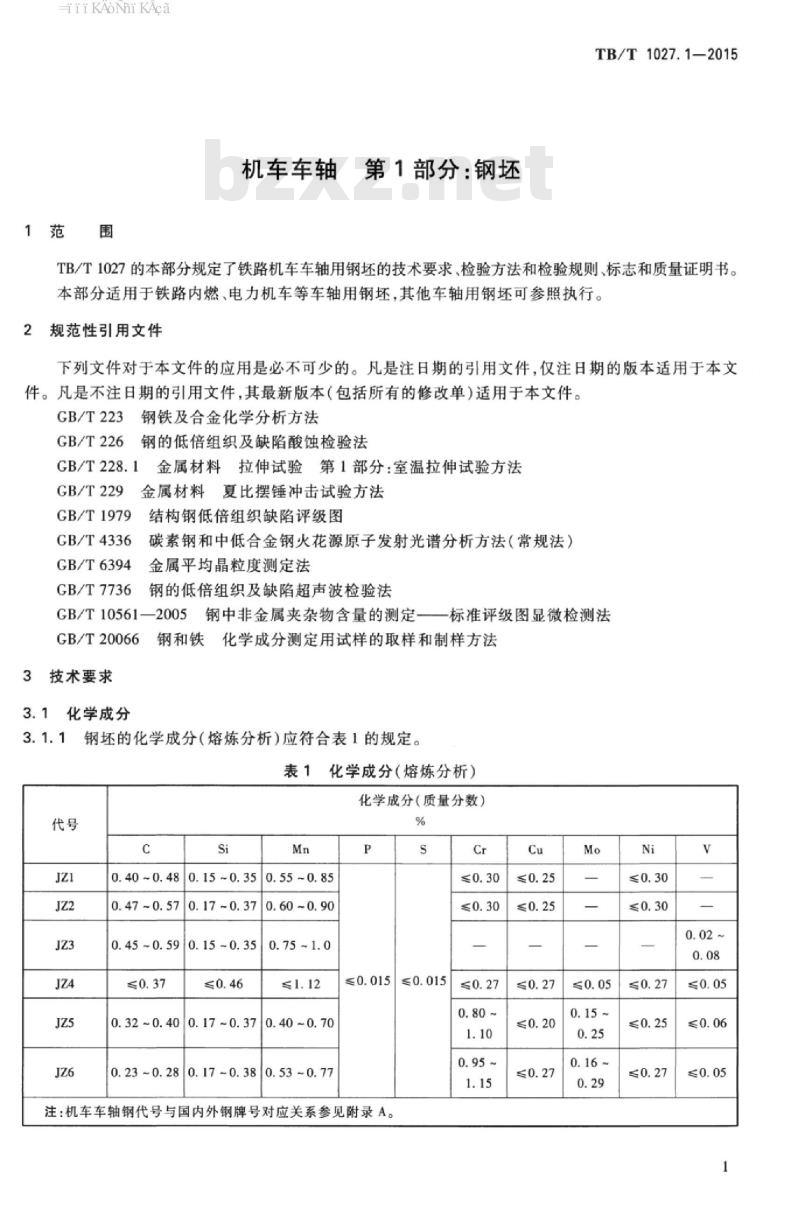

3.1化学成分

钢和铁化学成分测定用试样的取样和制样方法钢坏的化学成分(熔炼分析)应符合表1的规定。3.1.14

表1化学成分(熔炼分析)

化学成分(质量分数)

0.40~0.480.15~0.35

50.55~0.85

0.47~0.570.17~0.370.60~0.90

0.45~0.590.15~0.35www.bzxz.net

50.75~1.0

0.32~0.400.17~0.370.40~0.70

0.23~0.280.17~0.380.53~0.77

注:机车车轴钢代号与国内外钢牌号对应关系参见附录A。%

iiKAoNniKAca

TB/T1027.1—2015

在钢坏或车轴上取样进行化学成分分析时,其结果允许相对表1存在表2规定的偏差。表2化学成分充许偏差

化学成分充许偏差(质量分数)代号

上偏差

下偏差

上偏差

下偏差

上偏差

下偏差

上偏差

下偏差

上偏差

下偏差

上偏差

下偏差

交流传动机车优先推荐采用JZ3、JZ4、JZ5、JZ6代号的材料。3.2

钢坏的外形、尺寸、重量及允许偏差3.2.1尺寸及充许偏差

3.2.1.1钢坏截面尺寸及允许偏差,除另有规定外,应符合表3的规定经供需双方协商,可供应其他规格的机车车轴用钢坏。3.2.1.2

钢坏的定尺或倍尺长度由供需双方协商确定,其定尺长度允许偏差为L*°mm,倍尺总长度允许偏差为L*mm。

钢坏的尺寸、允许偏差

截面尺寸

280x280

300×300

允许偏差

单位为毫米

钢坏截面的角部应成圆弧形,其圆角半径厂为公称边长的0.1倍~0.2倍。经供需双方协3.2.2.1

商,可供应其他圆角半径的钢坏。剪切时,钢坏端部的压扁值不应大于钢坏截面边长的15%。3.2.2.2

3.2.2.3钢坏在同一截面的对角线差(相对圆角之间距离)不应大于高度允许偏差的0.7倍。钢坏表面的凸凹度应分别小于表3中允许的极限偏差的1/2。3.2.2.4

钢坏弯曲度每米应小于5mm。总弯曲度应小于总长度的0.5%。3.2.2.5

HiiKAoNiKAca

3.2.2.6钢坏两端切斜度和突出部分不应大于边长的1/5。3.2.3重

TB/T1027.1—2015

3.2.3.1钢坏应按实际重量或理论重量交货。按理论重量交货时,钢坏重量按公式(1)计算。G=0.981×10-×(25+L)ap

式中:

每支钢坏的重量的数值,单位为千克(kg);钢的密度的数值,单位为千克每立方米(kg/m),密度取值为7850kg/m;钢坏截面公称边长,单位为毫米(mm):一定尺长度(或倍尺总长度),或非定尺长度减25mm,单位为毫米(mm):0.981—一考虑钢坏的圆角半径和换算得出的系数。钢坏的每米理论重量见表4。

表4钢坏截面尺寸及理论重量

截面边长尺寸

280×280

300×300

3.3钢坏的冶炼及轧制

理论重量

3.3.1钢坏应采用碱性氧气转炉或电炉冶炼,并经炉外精炼及真空脱气处理,钢坏应通过退火、堆垛或人坑缓冷的方式进行缓慢冷却,不应强迫冷却。3.3.2钢液中氢含量质量百分比不应大于2.0×10-°,氧含量质量百分比不应大于20×10-,氮含量质量百分比不应大于100×10-6。3.3.3碳素钢要求钢中酸溶铝在0.015%~0.05%范围内。3.3.4钢坏应采用轧制或锻制等方法制造。截面尺寸不超过280mm×280mm的轧制钢坏从钢锭(以钢锭平均断面计算)到钢坏的轧制比(面积比)不应小于6:1,其他规格钢坏轧制比由供需双方协商确定;锻制钢坏的锻造比(面积比)不应小于3.5:1。3.3.5应严格控制钢锭加热温度、保温时间,避免由于出现“过烧”或“过热”而产生其他的有害缺陷。3.4交货状态

合金钢钢坏以热轧或锻制后经退火或高温回火状态交货;碳素钢钢坏以堆垛或人坑缓冷的方式进行缓慢冷却后交货。其他交货状态由供需双方协商确定。3.5力学性能

3.5.1用经一次正火处理的碳素钢样坏制成的试样,测出钢的力学性能应符合表5的规定。表5碳素钢样坏的力学性能

冲击吸收能量纵向

抗拉强度R。

上屈服强度R.断后伸长率As

570~590

>590~620

断面收缩率Z

(20℃)

≥39h

≥27h

-20℃)

冲击吸收能量横向

(20℃)

(-20℃)

iiKANniKAca

TB/T1027.1-2015

抗拉强度R

≥610

≥638

550~650

表5碳素钢样坏的力学性能(续)冲击吸收能量纵向

上屈服强度\R.H

≥345

≥362

≥320

断后伸长率A,

·如果屈服强度不明显,可测规定塑性延伸强度R0.20断面收缩率2

(20℃)

(-20℃)

冲击吸收能量横向

(20℃)

≥20°

-20℃)

冲击试样缺口为U形,缺口深度高度为2mm,为三个试样的平均值,单个样件冲击值不允许低于表中数值的70%。

冲击试样缺口为U形,缺口深度高度为5mm,为三个试样的平均值,单个样件冲击值不允许低于表中数值的70%。

用经调质处理的合金钢样坏制成的试样,测出钢的力学性能应符合表6的规定。表6合金钢样坏的力学性能

抗拉强度R

≥647

650~800

上届服强度\R。

≥421

≥420

断后伸长率A

如果届服强度不明显,可测规定塑性延伸强度R.0.2。断面收缩率2

冲击吸收能量

纵向KU,(20℃)

冲击吸收能量

横向KU(20℃)

冲击试样缺口为U形,缺口深度高度为5mm,为三个试样的平均值,单个样件冲击值不允许低于表中数值的70%。

3.6低倍组织

钢坏的横向酸浸低倍试片上不应有白点、裂纹、残余缩孔、分层、气泡和夹杂(非金属和异金3.6.1

属)及翻皮等。

低倍组织检验及评级按GB/T226及GB/T1979的方法进行,钢坏酸浸低倍组织中,一般疏松、中心疏松、锭型偏析及斑点状偏析级别应符合表7的规定。表7低倍组织要求

一般疏松

非金属夹杂物

中心疏松

锭型偏析

斑点状偏析

钢中非金属夹杂物检验及评级按GB/T10561一2005的A法进行,级别应符合表8的规定。表8非金属夹杂物要求

夹杂物类型

A(硫化物类)

B(氧化铝类)

iKANni KAca

夹杂物类型

C(硅酸盐类)

D(环状氧化物类)

表8非金属夹杂物要求(续)

1级适用于机车速度等级200km/h及以上,2级适用于机车速度等级200km/h以下。3.8晶粒度

TB/T1027.1—2015

按GB/T6394要求对钢坏进行奥氏体晶粒度检验,晶粒度级别不应低于5级,且最高与最低级别差不应超过3级。

3.9超声波检测

钢坏应按GB/T7736进行超声波检测并评定,缺陷当量值小于或等于Φ3.2mm。3.10表面质量

钢坏端面不应有缩孔残余、夹杂和分层。3.10.2

钢坏表面不应有裂纹结疤,夹杂,折叠及气泡,如有上述缺陷亦应清除。深度不超过2mm的压痕、氧化铁皮脱落造成的麻点及深度不超过0.2mm的裂纹可不清除。3.10.3

钢坏表面的清除应符合如下规定:如用火焰清除钢坏表面缺陷时,应在钢坏温度不低于100℃状态下进行:钢坏清理时要沿长度方向进行,其边缘应圆滑过渡,清理的宽度与深度比不应少于6:1,清除深度从钢坏实际尺寸算起不应大于6mm;c)

同一截面达到最大清除深度不应多于1处,清除深度达到3mm的不应大于4处4检验方法和检验规则

钢坏应成批验收,每批应由同一炉(罐)号、同一规格的钢坏组成。每批钢坏的检验项目、取样数量、取样部位、制样及检验方法应按表9要求进行。表9

检验项目及检验方法

检验项目

化学成分”

冲击性能\

拉伸性能

非金属夹杂物

晶粒度

低倍组织

超声波探伤

表面质量

取样数量

每炉(罐)1次

取样部位

GB/T20066

见附录B

任一带“A\字钢坏头部

样坏长度300mm~400mm

见附录B

整根钢坏

整根钢坏

整根钢坏

“当化学成分检验结果有疑问时,应以GB/T223的检验结果为准。b对应每一个试验温度,取样数量横向、纵向各3个。制样及检验方法

GB/T223或GB/T4336

GB/T229

GB/T228.1

CB/T10561

GB/T6394

GB/T226及GB/T1979

GB/T7736

HiiKAoNniKAca

TB/T1027.1-2015

4.3表9规定的试验用试样应采用机械切割法截取,取样部位见附录B。检验结果如有一项指标不符合本部分要求时,则该根钢坏拒收。另从该批任何两个带“A”字的钢坏头部取同样长度的两段样坏进行该不合格项目的复验(白点除外)。样坏应打炉罐号和“A”字。复验结果(包括该项试验所要求的任一指标)有一项指标不合格,则该批所有带“A”字的钢坏为不合格。再从另外任何两根带“A”字的钢坏另一端或B端的头部切取试样进行检验,当检验结果全部合格时,除“A”段钢坏外,其他段钢坏均为合格。如果其中有一个试样的任一项指标不合格,则该批全部钢坏为不合格。

初验时仅力学性能结果不合格而其他检验结果均合格时允许复验。复验在同一炉(罐)号的另两支钢坏上的“A”字重新取样并经热处理之后进行,如力学性能均合格,则该批全部钢坏为合格。复验结果如有一项指标不合格时,则该批所有带“A”字的钢坏为不合格。5标志和质量证明书

5.1标志

5.1.1每根钢坏端面应用白漆标明:熔炼炉(罐)号,段号,车轴钢代号。5.1.2所有钢坏头部方向的端面应标明:熔炼炉(罐)号、段号。熔炼炉(罐)号一钢坏制造单位自编,用阿拉伯数字表示。段号一一用A、B和Z标明,其中AB标在靠冒口端一侧,Z标在钢锭尾部。A——钢锭头部钢坏;

B钢锭中部紧邻A段钢坏:

Z——钢锭尾部钢坏。

5.1.3在钢坏尾部方向的端面应标明车轴钢代号:JZ1、JZ2、JZ3、JZ4、JZ5、JZ6。5.2质量证明书

5.2.1每批钢坏均应有符合本标准规定的质量证明书,其内容包括:a)

钢坏制造单位名称;

合同号;

生产日期;

熔炼炉(罐)号:

钢的化学成分及氢、氧、氮及酸溶铝含量;f)

规定的其他各项试验结果;

样坏的热处理制度:

钢坏尺寸、数量(包括总根数、各段号的根数、重量)。质量证明书应有制造单位质量部门盖章及负责人签字或盖章。附录A

(资料性附录)

机车车轴钢代号与国内外钢牌号对照表表A.1给出了机车车轴钢代号与国内外钢牌号对照表。表A.1

机车车轴钢代号与国内外钢牌号对照表对应的国内外标准

GB/T5068—1999

GB/T5068—1999

AARM101:2012

EN13261:2009

TB/T3093—2004

EN13261:2009

TB/T1027.1—2015

对应相应国内外标准的牌号

35CrMoA

TB/T1027.1—2015

附录B

(规范性附录)

试样切取部位及样坏的尺寸

力学性能、非金属夹杂物、低倍组织、晶粒度检验试样切取部位及样坏的尺寸见图B.1。单位为毫米

说明:

一纵向冲击试样;

2——横向冲击试样;

3—一拉伸试样、晶粒度和非金属夹杂物试样;—非金属夹杂物检测面;

一样坏;

6——低倍试样。

图B.1钢坏取样示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T1027.1—2015

代替TB/T3093—2004

机车车轴

第1部分:钢坏

AxleforlocomotivePart1:billet2015-08-12发布

国家铁路局

2016-03-01实施

规范性引用文件

技术要求

检验方法和检验规则

标志和质量证明书

附录A(资料性附录)机车车轴钢代号与国内外钢牌号对照表附录B(规范性附录)试样切取部位及样坏的尺寸参考文献

TB/T1027.1-2015

HiiKAoNniKAca

TB/T1027.1-2015

TB/T1027《机车车轴》分为两个部分:第1部分:钢坏;

一第2部分:车轴。

本部分为TB/T1027的第1部分。

本部分按照GB/T1.1一2009给出的规则起草。本部分代替TB/T3093—2004《铁路机车用合金钢车轴钢坏订货技术条件》,与TB/T3093—2004相比,主要技术变化如下:

增加了JZ3、JZ4、JZ6代号的机车车轴钢的要求(见表1、表5和表6);-增加了GB/T5068—1999中的JZ45钢和JZ50钢的要求(见表1);-删除了25CrMo4,30CrMoA钢坏的要求(2004年版的表3和表6);修改了钢坏酸浸低倍组织中,一般疏松、中心疏松、锭型偏析及斑点状偏析级别(见表7,2004年版的5.5.2);

一修改了非金属夹杂物的规定(见表8,2004年版的表5);-增加了机车车轴钢代号与国内外钢牌号对照表(见附录A)。本部分由中国铁道科学研究院标准计量研究所提出并归口。本部分起草单位:中国北车集团大连机车车辆有限公司、中国铁道科学研究院金属及化学研究所、中国铁道科学研究院标准计量研究所、中国北车集团大同电力机车有限责任公司。本部分主要起草人:刘庸、刘鑫贵、高俊莉、曲天威、吕士勇、张亚光。本部分历次版本发布情况为:TB/T3093一2004。I

iiKAoNniKAca

电第1部分:钢坏

机车车轴

TB/T1027.1—2015

TB/T1027的本部分规定了铁路机车车轴用钢坏的技术要求、检验方法和检验规则、标志和质量证明书。本部分适用于铁路内燃、电力机车等车轴用钢坏,其他车轴用钢坏可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223

GB/T226

钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀检验法GB/T228.1

GB/T229

GB/T1979

GB/T4336

GB/T6394

GB/T7736

金属材料拉伸试验第1部分:室温拉伸试验方法金属材料夏比摆锤冲击试验方法结构钢低倍组织缺陷评级图

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)金属平均晶粒度测定法

钢的低倍组织及缺陷超声波检验法钢中非金属夹杂物含量的测定一一标准评级图显微检测法GB/T10561—20054

GB/T20066

3技术要求

3.1化学成分

钢和铁化学成分测定用试样的取样和制样方法钢坏的化学成分(熔炼分析)应符合表1的规定。3.1.14

表1化学成分(熔炼分析)

化学成分(质量分数)

0.40~0.480.15~0.35

50.55~0.85

0.47~0.570.17~0.370.60~0.90

0.45~0.590.15~0.35www.bzxz.net

50.75~1.0

0.32~0.400.17~0.370.40~0.70

0.23~0.280.17~0.380.53~0.77

注:机车车轴钢代号与国内外钢牌号对应关系参见附录A。%

iiKAoNniKAca

TB/T1027.1—2015

在钢坏或车轴上取样进行化学成分分析时,其结果允许相对表1存在表2规定的偏差。表2化学成分充许偏差

化学成分充许偏差(质量分数)代号

上偏差

下偏差

上偏差

下偏差

上偏差

下偏差

上偏差

下偏差

上偏差

下偏差

上偏差

下偏差

交流传动机车优先推荐采用JZ3、JZ4、JZ5、JZ6代号的材料。3.2

钢坏的外形、尺寸、重量及允许偏差3.2.1尺寸及充许偏差

3.2.1.1钢坏截面尺寸及允许偏差,除另有规定外,应符合表3的规定经供需双方协商,可供应其他规格的机车车轴用钢坏。3.2.1.2

钢坏的定尺或倍尺长度由供需双方协商确定,其定尺长度允许偏差为L*°mm,倍尺总长度允许偏差为L*mm。

钢坏的尺寸、允许偏差

截面尺寸

280x280

300×300

允许偏差

单位为毫米

钢坏截面的角部应成圆弧形,其圆角半径厂为公称边长的0.1倍~0.2倍。经供需双方协3.2.2.1

商,可供应其他圆角半径的钢坏。剪切时,钢坏端部的压扁值不应大于钢坏截面边长的15%。3.2.2.2

3.2.2.3钢坏在同一截面的对角线差(相对圆角之间距离)不应大于高度允许偏差的0.7倍。钢坏表面的凸凹度应分别小于表3中允许的极限偏差的1/2。3.2.2.4

钢坏弯曲度每米应小于5mm。总弯曲度应小于总长度的0.5%。3.2.2.5

HiiKAoNiKAca

3.2.2.6钢坏两端切斜度和突出部分不应大于边长的1/5。3.2.3重

TB/T1027.1—2015

3.2.3.1钢坏应按实际重量或理论重量交货。按理论重量交货时,钢坏重量按公式(1)计算。G=0.981×10-×(25+L)ap

式中:

每支钢坏的重量的数值,单位为千克(kg);钢的密度的数值,单位为千克每立方米(kg/m),密度取值为7850kg/m;钢坏截面公称边长,单位为毫米(mm):一定尺长度(或倍尺总长度),或非定尺长度减25mm,单位为毫米(mm):0.981—一考虑钢坏的圆角半径和换算得出的系数。钢坏的每米理论重量见表4。

表4钢坏截面尺寸及理论重量

截面边长尺寸

280×280

300×300

3.3钢坏的冶炼及轧制

理论重量

3.3.1钢坏应采用碱性氧气转炉或电炉冶炼,并经炉外精炼及真空脱气处理,钢坏应通过退火、堆垛或人坑缓冷的方式进行缓慢冷却,不应强迫冷却。3.3.2钢液中氢含量质量百分比不应大于2.0×10-°,氧含量质量百分比不应大于20×10-,氮含量质量百分比不应大于100×10-6。3.3.3碳素钢要求钢中酸溶铝在0.015%~0.05%范围内。3.3.4钢坏应采用轧制或锻制等方法制造。截面尺寸不超过280mm×280mm的轧制钢坏从钢锭(以钢锭平均断面计算)到钢坏的轧制比(面积比)不应小于6:1,其他规格钢坏轧制比由供需双方协商确定;锻制钢坏的锻造比(面积比)不应小于3.5:1。3.3.5应严格控制钢锭加热温度、保温时间,避免由于出现“过烧”或“过热”而产生其他的有害缺陷。3.4交货状态

合金钢钢坏以热轧或锻制后经退火或高温回火状态交货;碳素钢钢坏以堆垛或人坑缓冷的方式进行缓慢冷却后交货。其他交货状态由供需双方协商确定。3.5力学性能

3.5.1用经一次正火处理的碳素钢样坏制成的试样,测出钢的力学性能应符合表5的规定。表5碳素钢样坏的力学性能

冲击吸收能量纵向

抗拉强度R。

上屈服强度R.断后伸长率As

570~590

>590~620

断面收缩率Z

(20℃)

≥39h

≥27h

-20℃)

冲击吸收能量横向

(20℃)

(-20℃)

iiKANniKAca

TB/T1027.1-2015

抗拉强度R

≥610

≥638

550~650

表5碳素钢样坏的力学性能(续)冲击吸收能量纵向

上屈服强度\R.H

≥345

≥362

≥320

断后伸长率A,

·如果屈服强度不明显,可测规定塑性延伸强度R0.20断面收缩率2

(20℃)

(-20℃)

冲击吸收能量横向

(20℃)

≥20°

-20℃)

冲击试样缺口为U形,缺口深度高度为2mm,为三个试样的平均值,单个样件冲击值不允许低于表中数值的70%。

冲击试样缺口为U形,缺口深度高度为5mm,为三个试样的平均值,单个样件冲击值不允许低于表中数值的70%。

用经调质处理的合金钢样坏制成的试样,测出钢的力学性能应符合表6的规定。表6合金钢样坏的力学性能

抗拉强度R

≥647

650~800

上届服强度\R。

≥421

≥420

断后伸长率A

如果届服强度不明显,可测规定塑性延伸强度R.0.2。断面收缩率2

冲击吸收能量

纵向KU,(20℃)

冲击吸收能量

横向KU(20℃)

冲击试样缺口为U形,缺口深度高度为5mm,为三个试样的平均值,单个样件冲击值不允许低于表中数值的70%。

3.6低倍组织

钢坏的横向酸浸低倍试片上不应有白点、裂纹、残余缩孔、分层、气泡和夹杂(非金属和异金3.6.1

属)及翻皮等。

低倍组织检验及评级按GB/T226及GB/T1979的方法进行,钢坏酸浸低倍组织中,一般疏松、中心疏松、锭型偏析及斑点状偏析级别应符合表7的规定。表7低倍组织要求

一般疏松

非金属夹杂物

中心疏松

锭型偏析

斑点状偏析

钢中非金属夹杂物检验及评级按GB/T10561一2005的A法进行,级别应符合表8的规定。表8非金属夹杂物要求

夹杂物类型

A(硫化物类)

B(氧化铝类)

iKANni KAca

夹杂物类型

C(硅酸盐类)

D(环状氧化物类)

表8非金属夹杂物要求(续)

1级适用于机车速度等级200km/h及以上,2级适用于机车速度等级200km/h以下。3.8晶粒度

TB/T1027.1—2015

按GB/T6394要求对钢坏进行奥氏体晶粒度检验,晶粒度级别不应低于5级,且最高与最低级别差不应超过3级。

3.9超声波检测

钢坏应按GB/T7736进行超声波检测并评定,缺陷当量值小于或等于Φ3.2mm。3.10表面质量

钢坏端面不应有缩孔残余、夹杂和分层。3.10.2

钢坏表面不应有裂纹结疤,夹杂,折叠及气泡,如有上述缺陷亦应清除。深度不超过2mm的压痕、氧化铁皮脱落造成的麻点及深度不超过0.2mm的裂纹可不清除。3.10.3

钢坏表面的清除应符合如下规定:如用火焰清除钢坏表面缺陷时,应在钢坏温度不低于100℃状态下进行:钢坏清理时要沿长度方向进行,其边缘应圆滑过渡,清理的宽度与深度比不应少于6:1,清除深度从钢坏实际尺寸算起不应大于6mm;c)

同一截面达到最大清除深度不应多于1处,清除深度达到3mm的不应大于4处4检验方法和检验规则

钢坏应成批验收,每批应由同一炉(罐)号、同一规格的钢坏组成。每批钢坏的检验项目、取样数量、取样部位、制样及检验方法应按表9要求进行。表9

检验项目及检验方法

检验项目

化学成分”

冲击性能\

拉伸性能

非金属夹杂物

晶粒度

低倍组织

超声波探伤

表面质量

取样数量

每炉(罐)1次

取样部位

GB/T20066

见附录B

任一带“A\字钢坏头部

样坏长度300mm~400mm

见附录B

整根钢坏

整根钢坏

整根钢坏

“当化学成分检验结果有疑问时,应以GB/T223的检验结果为准。b对应每一个试验温度,取样数量横向、纵向各3个。制样及检验方法

GB/T223或GB/T4336

GB/T229

GB/T228.1

CB/T10561

GB/T6394

GB/T226及GB/T1979

GB/T7736

HiiKAoNniKAca

TB/T1027.1-2015

4.3表9规定的试验用试样应采用机械切割法截取,取样部位见附录B。检验结果如有一项指标不符合本部分要求时,则该根钢坏拒收。另从该批任何两个带“A”字的钢坏头部取同样长度的两段样坏进行该不合格项目的复验(白点除外)。样坏应打炉罐号和“A”字。复验结果(包括该项试验所要求的任一指标)有一项指标不合格,则该批所有带“A”字的钢坏为不合格。再从另外任何两根带“A”字的钢坏另一端或B端的头部切取试样进行检验,当检验结果全部合格时,除“A”段钢坏外,其他段钢坏均为合格。如果其中有一个试样的任一项指标不合格,则该批全部钢坏为不合格。

初验时仅力学性能结果不合格而其他检验结果均合格时允许复验。复验在同一炉(罐)号的另两支钢坏上的“A”字重新取样并经热处理之后进行,如力学性能均合格,则该批全部钢坏为合格。复验结果如有一项指标不合格时,则该批所有带“A”字的钢坏为不合格。5标志和质量证明书

5.1标志

5.1.1每根钢坏端面应用白漆标明:熔炼炉(罐)号,段号,车轴钢代号。5.1.2所有钢坏头部方向的端面应标明:熔炼炉(罐)号、段号。熔炼炉(罐)号一钢坏制造单位自编,用阿拉伯数字表示。段号一一用A、B和Z标明,其中AB标在靠冒口端一侧,Z标在钢锭尾部。A——钢锭头部钢坏;

B钢锭中部紧邻A段钢坏:

Z——钢锭尾部钢坏。

5.1.3在钢坏尾部方向的端面应标明车轴钢代号:JZ1、JZ2、JZ3、JZ4、JZ5、JZ6。5.2质量证明书

5.2.1每批钢坏均应有符合本标准规定的质量证明书,其内容包括:a)

钢坏制造单位名称;

合同号;

生产日期;

熔炼炉(罐)号:

钢的化学成分及氢、氧、氮及酸溶铝含量;f)

规定的其他各项试验结果;

样坏的热处理制度:

钢坏尺寸、数量(包括总根数、各段号的根数、重量)。质量证明书应有制造单位质量部门盖章及负责人签字或盖章。附录A

(资料性附录)

机车车轴钢代号与国内外钢牌号对照表表A.1给出了机车车轴钢代号与国内外钢牌号对照表。表A.1

机车车轴钢代号与国内外钢牌号对照表对应的国内外标准

GB/T5068—1999

GB/T5068—1999

AARM101:2012

EN13261:2009

TB/T3093—2004

EN13261:2009

TB/T1027.1—2015

对应相应国内外标准的牌号

35CrMoA

TB/T1027.1—2015

附录B

(规范性附录)

试样切取部位及样坏的尺寸

力学性能、非金属夹杂物、低倍组织、晶粒度检验试样切取部位及样坏的尺寸见图B.1。单位为毫米

说明:

一纵向冲击试样;

2——横向冲击试样;

3—一拉伸试样、晶粒度和非金属夹杂物试样;—非金属夹杂物检测面;

一样坏;

6——低倍试样。

图B.1钢坏取样示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。