TB/T 3182-2007

基本信息

标准号: TB/T 3182-2007

中文名称:机车车辆车轮动态检测系统

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2765239

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3182-2007.Wheel Dynamic Inspecting System for Rolling Stock.

1范围

TB/T 3182规定了机车车辆车轮动态检测系统(以下简称系统)的环境及使用条件、技术要求、试验方法检验规则、标志、包装运输、贮存等。

TB/T 3182适用于机车车辆、动车组车轮动态检测系统。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 146.2标准轨距铁路建筑限界

GB/T 191- -2000 包装 储运标志(eqv ISO 780: 1997)

GB/T 2423.1- -2001电工电 子产品环境试验第2部分:试验方法试验 A:低温( IEC 60068-2-1:1990, IDT)

GB/T 2423.2- -2001 电工电子产 品环境试验第2 部分:试验方法试验 B:高温(IEC 60068-2-2:1974, IDT)

GB/T 2423.3- -2006电工电子产 品环境试验第2部分:试验方法试验 Cab:恒定湿热试验(IEC 60068-2-78:2001 , IDT)

GB/T 2423.10- -1995电工电子产品环境试验 第2部分:试验方法试验 Fc和导则:振动(正弦)(idt IEC 60068-2-6: 1982)

GB/T 8566- -2001 信息技术 软件生 存周期过程(ISO/IEC 12207: 1995 ,MOD)

3环境及使用条件

3.1在室外环境温度为-40℃~+70℃,室内环境温度为0℃~+50℃,相对湿度小于90%的环境条件下,系统应能正常使用。

3.2在机车车辆、动车组以3km/h~15km/h任一速度设定值匀速通过时,系统应能正常检测。

1范围

TB/T 3182规定了机车车辆车轮动态检测系统(以下简称系统)的环境及使用条件、技术要求、试验方法检验规则、标志、包装运输、贮存等。

TB/T 3182适用于机车车辆、动车组车轮动态检测系统。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 146.2标准轨距铁路建筑限界

GB/T 191- -2000 包装 储运标志(eqv ISO 780: 1997)

GB/T 2423.1- -2001电工电 子产品环境试验第2部分:试验方法试验 A:低温( IEC 60068-2-1:1990, IDT)

GB/T 2423.2- -2001 电工电子产 品环境试验第2 部分:试验方法试验 B:高温(IEC 60068-2-2:1974, IDT)

GB/T 2423.3- -2006电工电子产 品环境试验第2部分:试验方法试验 Cab:恒定湿热试验(IEC 60068-2-78:2001 , IDT)

GB/T 2423.10- -1995电工电子产品环境试验 第2部分:试验方法试验 Fc和导则:振动(正弦)(idt IEC 60068-2-6: 1982)

GB/T 8566- -2001 信息技术 软件生 存周期过程(ISO/IEC 12207: 1995 ,MOD)

3环境及使用条件

3.1在室外环境温度为-40℃~+70℃,室内环境温度为0℃~+50℃,相对湿度小于90%的环境条件下,系统应能正常使用。

3.2在机车车辆、动车组以3km/h~15km/h任一速度设定值匀速通过时,系统应能正常检测。

标准图片预览

标准内容

ICS45.060.01

中华人民共和国铁道行业标准

TB/T3182—2007

机车车辆车轮动态检测系统

Wheel Dynamic Inspecting System for Rolling Stock2007-12-30发布

2008-05-01实施

中华人民共和国铁道部发布

2规范性引用文件

3环境及使用条件

技术要求

一般要求

系统组成

系统功能要求

技术指标

安装要求

4.6设备要求

5试验方法

试验准备

系统功能试验

5.3设备试验

6检验规则

型式检验

出厂检验

6.3现场验收

7标志、包装、运输和贮存

7.3运输和贮存

附录A(资料性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D规范性附录)

附录E(资料性附录)

附录F(资料性附录)

轮缘斜度(Qr值)定义示意图

60kg/m专用测量轨

绝缘电阻和电压试验

轮轨试验装置

探伤校验试块

探伤试验轮对的人工缺陷尺寸

建筑321--标准查询下载网

TB/T3182—2007

TB/T3182—2007

本标准附录B、附录C、附录D为规范性附录,附录A、附录E、附录F为资料性附录。本标准由铁道部经济规划研究院提出并归口。本标准由西南交通大学光电工程研究所、铁道部经济规划研究院、成都主导科技有限责任公司、北京主导时代科技有限公司起草。本标准主要起草人:王黎、高晓蓉、桑翠江、赵全、张渝、彭建平、梁斌。Ⅱ

1范围

机车车辆车轮动态检测系统

TB/T3182-—2007

本标准规定了机车车辆车轮动态检测系统(以下简称系统)的环境及使用条件、技术要求、试验方法、检验规则、标志、包装、运输、贮存等。本标准适用于机车车辆、动车组车轮动态检测系统。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB146.2标准轨距铁路建筑限界

GB/T191—2000包装储运标志(eqvISO780:1997)GB/T2423.1一2001电工电子产品环境试验第2部分:试验方法试验A:低温(IEC60068-21:1990,IDT)

GB/T2423.2—2001电工电子产品环境试验第2部分:试验方法试验B:高温(IEC60068-22:1974,IDT)

GB/T2423.3—2006电工电子产品环境试验第2部分:试验方法试验Cab:恒定湿热试验(IEC60068-2-78:2001,IDT)

GB/T2423.10一1995电工电子产品环境试验第2部分:试验方法试验Fc和导则:振动(正弦)(idtIEC60068-2-6:1982)

GB/T8566—2001信息技术软件生存周期过程(ISO/IEC12207:1995,MOD)GB/T17626.2—2006电磁兼容试验和测量技术静电放电抗扰度试验(IEC61000-4-2:2001.IDT)

TB/T3070—2002铁路机车车辆自动识别设备技术条件3环境及使用条件

3.1在室外环境温度为-40℃~+70℃,室内环境温度为0℃~+50℃,相对湿度小于90%的环境条件下,系统应能正常使用。

3.2在机车车辆、动车组以3km/h~15km/h任一速度设定值勾速通过时,系统应能正常检测。4技术要求

4.1一般要求

4.1.1系统应按经规定程序批准的图纸及技术文件制造。4.1.2各控制箱(柜)的箱体喷漆应均匀,表面无缺陷,清洁无划痕。4.1.3系统的软件设计、安装应符合GB/T8566一2001的有关规定。4.2系统组成

4.2.1系统构成应分为检测单元、现场控制单元、终端控制分析单元、标定单元四个部分。4.2.2检测单元应能检测并获取轮对外形和踏面缺陷的原始检测数据。1

建筑321---标准查询下载网

TB/T3182-2007

4.2.3现场控制单元应具备对数据实时采集、处理、存储、传输及设备自动控制功能。4.2.4终端控制分析单元应能控制检测系统的运行,具备数据综合分析、数据输人/输出接口、数据联网管理等功能。

4.2.5标定单元应能满足检测单元的各项标定要求,并能实现可靠的量值溯源。4.3系统功能要求

4.3.1系统应具备车轮外形尺寸自动检测功能,包括:踏面磨耗、轮缘厚度、轮缘斜度(即Qr值,其定义示意图参见附录A)、车轮直径、轮对内侧距等。4.3.2系统应具备踏面缺陷自动检测功能,包括:踏面剥离、裂纹、缺损、擦伤和局部凹陷。4.3.3系统应具备车号及端位自动识别功能,并符合TB/T3070—2002有关要求。系统应能绘制车轮外形检测曲线及显示踏面探伤波形。4.3.4

系统应能通过综合分析检测数据,对轮对的技术状态进行综合评价。系统应有检测结果查询、统计、超限报警显示及网络共享管理的功能。系统应有轮对维修设备接口、机车车辆基本信息输人接口、走行公里数输人接口、人工反馈信息4.3.7

输接口、相关部门的网络访问接口等数据输入、输出接口。4.4技术指标

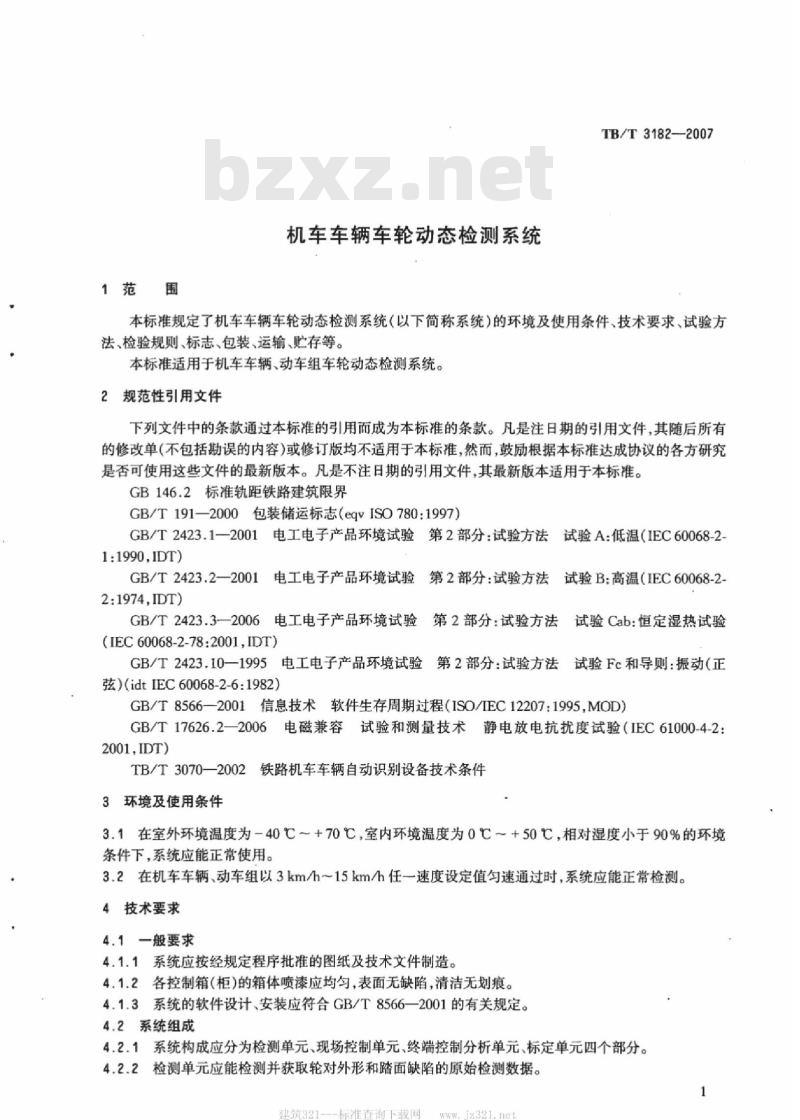

系统技术指标见表1。

表1技术指标

轮缘高度检测

轮缘厚度检测

轮缘斜度(Qr值)检测

轮对内侧距检测

车轮直径检测

擦伤检测(参考)

探伤检测(参考)

4.5安装要求

测量范围

1345~1365

750~1300

最大允许误差

单位为毫米

校准装置最大允许误差

深度:距车轮踏面圆周表面8mm区域。缺陷分辨能力:沿轮对轴向长度应天于或等于10mm,沿车轮径向深度应大于或等于3mm

系统宜安装在机车车辆人段线上。线路应满足下列要求:

设备区长度应小于20m,距设备区两端直线段距离不小于25m;设备安装应符合GB146.2有关铁路限界要求。

设备区线路应采用整体道床,方向不平顺应小于3mm,高低不平顺应小于3mm,水平不平顺应小于3mm,轨距为1435mm土2mm,探伤区段钢轨应采用60kg/m专用测量轨(见附录B)。

c)检测设备段前后50m线路道床无板结、道诈囊、翻浆冒泥、暗坑等病害。4.5.3整体道床应设置电缆沟及排水沟。4.5.4

设备区及两端轨缝采用冻结处理,并隔离探伤区轨道电路。4.5.5设备接地电阻应小于40。

4.6设备要求

4.6.1设备应在本标准3.1规定的温度和湿度条件下正常工作。4.6.2设备应在GB/T2423.10-1995规定振动条件下正常工作。2

4.6.3设备的绝缘性能应符合本标准附录C的规定。4.6.4设备的电磁兼容性能应符合GB/T17626.2—2006的规定。5试验方法

TB/T3182--2007

5.1试验准备

将系统安装在轮轨试验装置上,采用校准装置对系统进行动态调试和校准。校准装置的最大允许误差应符合表1的规定。

5.2系统功能试验

5.2.1按本标准4.3、4.4的要求,用轮轨试验装置进行系统准确性和重复性的对比试验,根据检测数据,检验系统结构和功能的符合性。试验方法见附录D。5.2.2用探伤校验试块进行校验(参见附录E),采用探伤试验检测车轮的人工缺陷(参见附录F)进行复核检验,其结果应符合表1的规定。5.3设备试验

设备的温度试验应采用GB/T2423.1—2001、GB/T2423.2—2001规定的方法进行。5.3.1

设备的湿度试验应采用GB/T2423.3-2006规定的方法进行。5.3.2

设备的振动试验应采用GB/T2423.101995规定的方法进行。5.3.3元

设备的绝缘电阻、电压试验应按附录C规定的方法进行。5.3.4

设备的电磁兼容性试验应按GB/T17626.2—2006规定的方法进行。5.3.5

6检验规则

6.1型式检验

6.1.1在下列情况下应进行型式检验:a)新产品试制完成时;

b)产品结构、材料和工艺发生较大改变时:c)出厂检验结果与上次型式检验结果有重大差异时。6.1.2型式检验项目应包括5.2、5.3。6.1.3型式检验项目应全部合格。6.2出厂检验

6.2.1系统应经制造厂逐台检验合格,并附产品合格证后方可出厂。6.2.2出厂检验项目为5.2。

6.2.3出厂检验项目应全部合格。6.3现场验收

系统安装后应进行现场检验,确认其符合本标准4.1、4.2、4.3、4.4的要求。7标志、包装、运输和贮存

7.1.1系统及其主要部件均应在明显位置设置耐久性铭牌。7.1.2铭牌应清晰标出:

a)产品名称和型号:

b):产品出厂编号;

c)生产日期;

d)制造单位名称。

7.1.3控制面板上应设有标明工作状态的标志,如控制开关的标志、指示灯的标志等,并在适当位置设3

建筑321--标准查询下载网

TB/T3182--2007

置安全警示标志。

7.1.4在检测区段前方明显位置处应标识最佳检测速度。7.2包

7.2.1系统包装前应进行清洁和干燥处理。7.2.2系统的包装应有可靠的防潮、防尘、防震、防压措施,保证产品在正常运输、装卸和储存条件下,不受损害。

包装箱应清晰标出:

产品名称和规格型号;

数量和质量(毛重);

外形尺寸;

d)出厂日期;

“小心轻放”、“不可倒置”和“防潮”等相关标志应符合GB/T191-2000的有关规定。e)

包装箱中应附有下列随机文件:a)

产品合格证;

使用说明书;

系统安装光盘:

装箱清单;

电子测量设备检测报告。

合格证应至少包括以下内容:

合格证编号:

生产单位名称:

名称和型号;

出厂日期;

检验员签章。

使用说明书应包括如下内容:

系统功能、特点;

主要技术参数;

系统工作原理和组成;

安装、调试方法说明;

系统的操作与使用;

系统的管理和维护;

软件安装、使用说明:

h)易损件清单。

使用说明书至少应配置2份。

7.2.8随机文件应防潮密封,并放在箱内明显位置处。7.3运输和贮存

7.3.1产品运输和贮存过程中,不应碰撞和雨淋,同时应防止损伤。产品应贮存在清洁干燥的地方。7.3.2

附录A

(资料性附录)

轮缘斜度(Qr值)定义示意图

A.1轮缘斜度(Qr值)定义示意图,见图A.1和A.2。轮缘厚度检测点

TB/T3182-—2007

图A.1LM、LMA.JM、LM-26、LM-28、LM-30型踏面外形Qr值示意图轮缘厚度检测点

图A.2JM1.JM2.JM2-25.JM2-27.JM2-30、JM3.JM3-25、JM3-27、JM3-30、ST2、XP55型踏面外形Qr值示意图注:图A.1、图A.2踏面外形应符合TB/T449—2003规定。A.2各踏面型号相应轮缘斜度值(Qr值),见表A.1。表A.1

轮缘斜度值(Qr值)

踏面型号

Qr值(mm)

建筑321---标准查询下载网

TB/T3182-2007

附录B

(规范性附录)

60kg/m专用测量轨

60kg/m专用测量轨B

建筑321---标准查询下载网

TB/T3182—2007

行车方向免费标准下载网bzxz

TB/T3182—2007

C.1绝缘电阻试验

附录C

(规范性附录)

缘绝电阻和电压试验

C.1.1设备处于非工作状态。开关置于接通位置,测量绝缘电阻。C.1.2设备中与电网电源导电连接的电路,包括与此等同的电路(指导电连接到带电的测量电压或控制电压的电路,或导电连接到提供带电测量电压或控制电压的电路,以及与这些电路没有足够绝缘的电路和部件)分别与外部可触及导电部分和机壳之间,施加500V直流试验电压,稳定5s后测量绝缘电阻。

对于工作电压不超过500V的电路,其功能绝缘电阻值不应小于2MQ。附加绝缘的绝缘电阻值不应小于5MQ。加强绝缘,保护阻抗及双重绝缘,其绝缘电阻值不应小于7MQ2。对于工作电压超过500V的电路,绝缘电阻值应为上述绝缘电阻值乘上一系数。即:系数=工作电压

C.1.3试验时,与受试绝缘并联的电阻器和其他元件可以开路。C.2电压试验

C.2.1设备处于非工作状态,电源开关置于接通位置,按表C.1规定的试验电压值对受试绝缘进行电压试验。

表C.1试验电压

额定工作电压U°

受试绝缘

与电网电源导电连接的电路以及与此等同的电路相互之间的绝缘直流电压或正弦交流电压有效值交流峰值电压或合成电压

0(不含)~60

60(不含)~130

130(不含)~250

250(不含)660

如果有几个额定工作电压,应根据最高额定工作电压来选择试验电压。合成电压为直流和交流峰值电压二者之和。0(不含)~85

85(不含)~184

184(不含)~354

354(不含)~933

试验电压

C.2.2电压试验装置产生的试验电压应为正弦波形,其失真系数不超过5%,频率为50×(1±5%)Hz,最大输出电流不小于5mA。

试验时,试验电压应逐渐上升到规定值,以免出现明显的瞬变,在规定的电压上保持1min,然后平稳下降到零。

试验中不应出现飞弧和击穿,但允许出现电晕效应及类似现象。C.2.3一般情况下,电压试验应符合下述规定:试验电压(交流有效值)不超过2kV时,仪器在100%试验电压下可进行多次重复试验。试验电压(交流有效值)超过2kV时,仪器在100%试验电压下只允许进行2次试验;若要再进行试验,只应施加80%的试验电压。8

TB/T3182-2007

C.2.4电压试验不适用于相互连接或互不绝缘的电路,这些电路与其他部分之间进行电压试验时,这些电路应相互连接。

电压试验也不适用于与可触及导电部分连接或与可触及导电部分不绝缘的电路,这些电路与其他部分之间进行电压试验时,这些电路应与可触及导电部分连接。C.2.5电压试验期间,由于电场影响可能受损的半导体器件在生产定型鉴定检验、质量一致性C组检验时,可以开路、短路或用模拟物代替。在质量一致性A组检验时,试验电压降到规定电压值的1/2,但不得小于1kv。

建筑321--标准查询下载网

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3182—2007

机车车辆车轮动态检测系统

Wheel Dynamic Inspecting System for Rolling Stock2007-12-30发布

2008-05-01实施

中华人民共和国铁道部发布

2规范性引用文件

3环境及使用条件

技术要求

一般要求

系统组成

系统功能要求

技术指标

安装要求

4.6设备要求

5试验方法

试验准备

系统功能试验

5.3设备试验

6检验规则

型式检验

出厂检验

6.3现场验收

7标志、包装、运输和贮存

7.3运输和贮存

附录A(资料性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D规范性附录)

附录E(资料性附录)

附录F(资料性附录)

轮缘斜度(Qr值)定义示意图

60kg/m专用测量轨

绝缘电阻和电压试验

轮轨试验装置

探伤校验试块

探伤试验轮对的人工缺陷尺寸

建筑321--标准查询下载网

TB/T3182—2007

TB/T3182—2007

本标准附录B、附录C、附录D为规范性附录,附录A、附录E、附录F为资料性附录。本标准由铁道部经济规划研究院提出并归口。本标准由西南交通大学光电工程研究所、铁道部经济规划研究院、成都主导科技有限责任公司、北京主导时代科技有限公司起草。本标准主要起草人:王黎、高晓蓉、桑翠江、赵全、张渝、彭建平、梁斌。Ⅱ

1范围

机车车辆车轮动态检测系统

TB/T3182-—2007

本标准规定了机车车辆车轮动态检测系统(以下简称系统)的环境及使用条件、技术要求、试验方法、检验规则、标志、包装、运输、贮存等。本标准适用于机车车辆、动车组车轮动态检测系统。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB146.2标准轨距铁路建筑限界

GB/T191—2000包装储运标志(eqvISO780:1997)GB/T2423.1一2001电工电子产品环境试验第2部分:试验方法试验A:低温(IEC60068-21:1990,IDT)

GB/T2423.2—2001电工电子产品环境试验第2部分:试验方法试验B:高温(IEC60068-22:1974,IDT)

GB/T2423.3—2006电工电子产品环境试验第2部分:试验方法试验Cab:恒定湿热试验(IEC60068-2-78:2001,IDT)

GB/T2423.10一1995电工电子产品环境试验第2部分:试验方法试验Fc和导则:振动(正弦)(idtIEC60068-2-6:1982)

GB/T8566—2001信息技术软件生存周期过程(ISO/IEC12207:1995,MOD)GB/T17626.2—2006电磁兼容试验和测量技术静电放电抗扰度试验(IEC61000-4-2:2001.IDT)

TB/T3070—2002铁路机车车辆自动识别设备技术条件3环境及使用条件

3.1在室外环境温度为-40℃~+70℃,室内环境温度为0℃~+50℃,相对湿度小于90%的环境条件下,系统应能正常使用。

3.2在机车车辆、动车组以3km/h~15km/h任一速度设定值勾速通过时,系统应能正常检测。4技术要求

4.1一般要求

4.1.1系统应按经规定程序批准的图纸及技术文件制造。4.1.2各控制箱(柜)的箱体喷漆应均匀,表面无缺陷,清洁无划痕。4.1.3系统的软件设计、安装应符合GB/T8566一2001的有关规定。4.2系统组成

4.2.1系统构成应分为检测单元、现场控制单元、终端控制分析单元、标定单元四个部分。4.2.2检测单元应能检测并获取轮对外形和踏面缺陷的原始检测数据。1

建筑321---标准查询下载网

TB/T3182-2007

4.2.3现场控制单元应具备对数据实时采集、处理、存储、传输及设备自动控制功能。4.2.4终端控制分析单元应能控制检测系统的运行,具备数据综合分析、数据输人/输出接口、数据联网管理等功能。

4.2.5标定单元应能满足检测单元的各项标定要求,并能实现可靠的量值溯源。4.3系统功能要求

4.3.1系统应具备车轮外形尺寸自动检测功能,包括:踏面磨耗、轮缘厚度、轮缘斜度(即Qr值,其定义示意图参见附录A)、车轮直径、轮对内侧距等。4.3.2系统应具备踏面缺陷自动检测功能,包括:踏面剥离、裂纹、缺损、擦伤和局部凹陷。4.3.3系统应具备车号及端位自动识别功能,并符合TB/T3070—2002有关要求。系统应能绘制车轮外形检测曲线及显示踏面探伤波形。4.3.4

系统应能通过综合分析检测数据,对轮对的技术状态进行综合评价。系统应有检测结果查询、统计、超限报警显示及网络共享管理的功能。系统应有轮对维修设备接口、机车车辆基本信息输人接口、走行公里数输人接口、人工反馈信息4.3.7

输接口、相关部门的网络访问接口等数据输入、输出接口。4.4技术指标

系统技术指标见表1。

表1技术指标

轮缘高度检测

轮缘厚度检测

轮缘斜度(Qr值)检测

轮对内侧距检测

车轮直径检测

擦伤检测(参考)

探伤检测(参考)

4.5安装要求

测量范围

1345~1365

750~1300

最大允许误差

单位为毫米

校准装置最大允许误差

深度:距车轮踏面圆周表面8mm区域。缺陷分辨能力:沿轮对轴向长度应天于或等于10mm,沿车轮径向深度应大于或等于3mm

系统宜安装在机车车辆人段线上。线路应满足下列要求:

设备区长度应小于20m,距设备区两端直线段距离不小于25m;设备安装应符合GB146.2有关铁路限界要求。

设备区线路应采用整体道床,方向不平顺应小于3mm,高低不平顺应小于3mm,水平不平顺应小于3mm,轨距为1435mm土2mm,探伤区段钢轨应采用60kg/m专用测量轨(见附录B)。

c)检测设备段前后50m线路道床无板结、道诈囊、翻浆冒泥、暗坑等病害。4.5.3整体道床应设置电缆沟及排水沟。4.5.4

设备区及两端轨缝采用冻结处理,并隔离探伤区轨道电路。4.5.5设备接地电阻应小于40。

4.6设备要求

4.6.1设备应在本标准3.1规定的温度和湿度条件下正常工作。4.6.2设备应在GB/T2423.10-1995规定振动条件下正常工作。2

4.6.3设备的绝缘性能应符合本标准附录C的规定。4.6.4设备的电磁兼容性能应符合GB/T17626.2—2006的规定。5试验方法

TB/T3182--2007

5.1试验准备

将系统安装在轮轨试验装置上,采用校准装置对系统进行动态调试和校准。校准装置的最大允许误差应符合表1的规定。

5.2系统功能试验

5.2.1按本标准4.3、4.4的要求,用轮轨试验装置进行系统准确性和重复性的对比试验,根据检测数据,检验系统结构和功能的符合性。试验方法见附录D。5.2.2用探伤校验试块进行校验(参见附录E),采用探伤试验检测车轮的人工缺陷(参见附录F)进行复核检验,其结果应符合表1的规定。5.3设备试验

设备的温度试验应采用GB/T2423.1—2001、GB/T2423.2—2001规定的方法进行。5.3.1

设备的湿度试验应采用GB/T2423.3-2006规定的方法进行。5.3.2

设备的振动试验应采用GB/T2423.101995规定的方法进行。5.3.3元

设备的绝缘电阻、电压试验应按附录C规定的方法进行。5.3.4

设备的电磁兼容性试验应按GB/T17626.2—2006规定的方法进行。5.3.5

6检验规则

6.1型式检验

6.1.1在下列情况下应进行型式检验:a)新产品试制完成时;

b)产品结构、材料和工艺发生较大改变时:c)出厂检验结果与上次型式检验结果有重大差异时。6.1.2型式检验项目应包括5.2、5.3。6.1.3型式检验项目应全部合格。6.2出厂检验

6.2.1系统应经制造厂逐台检验合格,并附产品合格证后方可出厂。6.2.2出厂检验项目为5.2。

6.2.3出厂检验项目应全部合格。6.3现场验收

系统安装后应进行现场检验,确认其符合本标准4.1、4.2、4.3、4.4的要求。7标志、包装、运输和贮存

7.1.1系统及其主要部件均应在明显位置设置耐久性铭牌。7.1.2铭牌应清晰标出:

a)产品名称和型号:

b):产品出厂编号;

c)生产日期;

d)制造单位名称。

7.1.3控制面板上应设有标明工作状态的标志,如控制开关的标志、指示灯的标志等,并在适当位置设3

建筑321--标准查询下载网

TB/T3182--2007

置安全警示标志。

7.1.4在检测区段前方明显位置处应标识最佳检测速度。7.2包

7.2.1系统包装前应进行清洁和干燥处理。7.2.2系统的包装应有可靠的防潮、防尘、防震、防压措施,保证产品在正常运输、装卸和储存条件下,不受损害。

包装箱应清晰标出:

产品名称和规格型号;

数量和质量(毛重);

外形尺寸;

d)出厂日期;

“小心轻放”、“不可倒置”和“防潮”等相关标志应符合GB/T191-2000的有关规定。e)

包装箱中应附有下列随机文件:a)

产品合格证;

使用说明书;

系统安装光盘:

装箱清单;

电子测量设备检测报告。

合格证应至少包括以下内容:

合格证编号:

生产单位名称:

名称和型号;

出厂日期;

检验员签章。

使用说明书应包括如下内容:

系统功能、特点;

主要技术参数;

系统工作原理和组成;

安装、调试方法说明;

系统的操作与使用;

系统的管理和维护;

软件安装、使用说明:

h)易损件清单。

使用说明书至少应配置2份。

7.2.8随机文件应防潮密封,并放在箱内明显位置处。7.3运输和贮存

7.3.1产品运输和贮存过程中,不应碰撞和雨淋,同时应防止损伤。产品应贮存在清洁干燥的地方。7.3.2

附录A

(资料性附录)

轮缘斜度(Qr值)定义示意图

A.1轮缘斜度(Qr值)定义示意图,见图A.1和A.2。轮缘厚度检测点

TB/T3182-—2007

图A.1LM、LMA.JM、LM-26、LM-28、LM-30型踏面外形Qr值示意图轮缘厚度检测点

图A.2JM1.JM2.JM2-25.JM2-27.JM2-30、JM3.JM3-25、JM3-27、JM3-30、ST2、XP55型踏面外形Qr值示意图注:图A.1、图A.2踏面外形应符合TB/T449—2003规定。A.2各踏面型号相应轮缘斜度值(Qr值),见表A.1。表A.1

轮缘斜度值(Qr值)

踏面型号

Qr值(mm)

建筑321---标准查询下载网

TB/T3182-2007

附录B

(规范性附录)

60kg/m专用测量轨

60kg/m专用测量轨B

建筑321---标准查询下载网

TB/T3182—2007

行车方向免费标准下载网bzxz

TB/T3182—2007

C.1绝缘电阻试验

附录C

(规范性附录)

缘绝电阻和电压试验

C.1.1设备处于非工作状态。开关置于接通位置,测量绝缘电阻。C.1.2设备中与电网电源导电连接的电路,包括与此等同的电路(指导电连接到带电的测量电压或控制电压的电路,或导电连接到提供带电测量电压或控制电压的电路,以及与这些电路没有足够绝缘的电路和部件)分别与外部可触及导电部分和机壳之间,施加500V直流试验电压,稳定5s后测量绝缘电阻。

对于工作电压不超过500V的电路,其功能绝缘电阻值不应小于2MQ。附加绝缘的绝缘电阻值不应小于5MQ。加强绝缘,保护阻抗及双重绝缘,其绝缘电阻值不应小于7MQ2。对于工作电压超过500V的电路,绝缘电阻值应为上述绝缘电阻值乘上一系数。即:系数=工作电压

C.1.3试验时,与受试绝缘并联的电阻器和其他元件可以开路。C.2电压试验

C.2.1设备处于非工作状态,电源开关置于接通位置,按表C.1规定的试验电压值对受试绝缘进行电压试验。

表C.1试验电压

额定工作电压U°

受试绝缘

与电网电源导电连接的电路以及与此等同的电路相互之间的绝缘直流电压或正弦交流电压有效值交流峰值电压或合成电压

0(不含)~60

60(不含)~130

130(不含)~250

250(不含)660

如果有几个额定工作电压,应根据最高额定工作电压来选择试验电压。合成电压为直流和交流峰值电压二者之和。0(不含)~85

85(不含)~184

184(不含)~354

354(不含)~933

试验电压

C.2.2电压试验装置产生的试验电压应为正弦波形,其失真系数不超过5%,频率为50×(1±5%)Hz,最大输出电流不小于5mA。

试验时,试验电压应逐渐上升到规定值,以免出现明显的瞬变,在规定的电压上保持1min,然后平稳下降到零。

试验中不应出现飞弧和击穿,但允许出现电晕效应及类似现象。C.2.3一般情况下,电压试验应符合下述规定:试验电压(交流有效值)不超过2kV时,仪器在100%试验电压下可进行多次重复试验。试验电压(交流有效值)超过2kV时,仪器在100%试验电压下只允许进行2次试验;若要再进行试验,只应施加80%的试验电压。8

TB/T3182-2007

C.2.4电压试验不适用于相互连接或互不绝缘的电路,这些电路与其他部分之间进行电压试验时,这些电路应相互连接。

电压试验也不适用于与可触及导电部分连接或与可触及导电部分不绝缘的电路,这些电路与其他部分之间进行电压试验时,这些电路应与可触及导电部分连接。C.2.5电压试验期间,由于电场影响可能受损的半导体器件在生产定型鉴定检验、质量一致性C组检验时,可以开路、短路或用模拟物代替。在质量一致性A组检验时,试验电压降到规定电压值的1/2,但不得小于1kv。

建筑321--标准查询下载网

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。