TB/T 1632.4-2014

基本信息

标准号: TB/T 1632.4-2014

中文名称:钢轨焊接第4部分:气压焊接

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4342970

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 1632.4-2014.Welding of rails Part 4:Gas pressure welding.

1范围

TB/T 1632.4规定了钢轨矢压焊接的要求、检验方法和检验规则。

TB/T 1632.4适用于50 kg/m ~75 kg/m时新制钢轨的气压焊接,

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅生日期的版本适用于本文件。凡是不注日期的引用文件其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1-2009金属材料洛 氏硬度试验第 1部分:试验方法(A.B.C、D、E、F、G、H、K、N、T标尺)

CB/T 231. 1-2009属材料布氏硬度试验第1部分:试验方法

GB/T 4340.1-20092金属材料维氏硬度试验 第 1部分:试验方法

GB/T 6394金 属平均晶粒度测定方法

GB/T8170数值修约规则 与极限数值的表示与判定

GB/T 13298合 展盟微组织检验方法

TB/T 1632. 1-2014钢轨焊接第 1部分: 通用技术条件

3要求

3.1焊接用钢轨要求

用于气压焊接的钢轨应符合TB/T 1632. 1- 2014第4章的规定。

3.2设 备和材料要求

3.2.1应优先采用自动化的气压焊接设备,焊接过程中应能自动记录气体潼量和轨端压力等参数随时间的变化过程。

3.2.2钢轨 气压焊接使用的每气的度不应低于99. 5% ,乙炔纯度不应低于98%。

3.3人员要求

焊接作业人员应持有铁路主管部门认可的技术机构颁发的岗位培训合格证书。

3.4工艺要求

3.4.1焊接环境的要求 :施焊场所无雨、无大雾,气温不应低于0 C。当气温低于0 C时,应对氧气、乙炔气瓶采取保温措施,并对待焊钢轨端面各400 mm范围内提前烘烤干燥。风力不应大于5级,4级以上时应采取挡风措施。

1范围

TB/T 1632.4规定了钢轨矢压焊接的要求、检验方法和检验规则。

TB/T 1632.4适用于50 kg/m ~75 kg/m时新制钢轨的气压焊接,

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅生日期的版本适用于本文件。凡是不注日期的引用文件其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1-2009金属材料洛 氏硬度试验第 1部分:试验方法(A.B.C、D、E、F、G、H、K、N、T标尺)

CB/T 231. 1-2009属材料布氏硬度试验第1部分:试验方法

GB/T 4340.1-20092金属材料维氏硬度试验 第 1部分:试验方法

GB/T 6394金 属平均晶粒度测定方法

GB/T8170数值修约规则 与极限数值的表示与判定

GB/T 13298合 展盟微组织检验方法

TB/T 1632. 1-2014钢轨焊接第 1部分: 通用技术条件

3要求

3.1焊接用钢轨要求

用于气压焊接的钢轨应符合TB/T 1632. 1- 2014第4章的规定。

3.2设 备和材料要求

3.2.1应优先采用自动化的气压焊接设备,焊接过程中应能自动记录气体潼量和轨端压力等参数随时间的变化过程。

3.2.2钢轨 气压焊接使用的每气的度不应低于99. 5% ,乙炔纯度不应低于98%。

3.3人员要求

焊接作业人员应持有铁路主管部门认可的技术机构颁发的岗位培训合格证书。

3.4工艺要求

3.4.1焊接环境的要求 :施焊场所无雨、无大雾,气温不应低于0 C。当气温低于0 C时,应对氧气、乙炔气瓶采取保温措施,并对待焊钢轨端面各400 mm范围内提前烘烤干燥。风力不应大于5级,4级以上时应采取挡风措施。

标准图片预览

标准内容

ICS45.120

中华人民共和国铁道行业标准

TB/T1632.4-2014

工程试验检测群:94527577

钢轨焊接

代替TB/T1632.4—2005

第4部分:气压焊接

Welding of rails

Part 4:Gas pressurewelding

2014-10-30发布

国家铁路局

2015-05-01实施

规范性引用文件

检验方法

检验规则

附录A(资料性附录)

附录B(规范性附录)

钢轨气压焊接记录表

焊缝断口缺陷记录

TB/T1632.4-2014

TB/T1632.4—2014

TB/T1632钢轨焊接》分为四个部分:第1部分:通用技术条件;

第2部分:闪光焊接;

第3部分:铝热焊接;

第4部分:气压焊接。

本部分为TB/T1632的第4部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分代替TB/T1632.4—2005《钢轨焊接第4部分:气压焊接》。与TB/T1632.4—2005相比,主要技术变化如下:

修改了气压焊接的设备要求(见3.2,2005年版的3.2);修改了气压焊接的人员要求(见3.3,2005年版的3.3);修改了工艺要求(见3.4,2005年版的3.4);增加了对宏观检验项目的要求,增加了对1080MPa级钢轨焊接接头的要求(见3.5,2005年版的3.5):

修改了对焊接接头硬度的要求(见3.5,2005年版的3.5);修改了检验方法(见第4章,2005年版的第4章);修改了检验规则(见第5章,2005年版的第5章);修改了附录A,钢轨气压焊接记录表(见附录A,2005年版的附录A):增加了附录B,焊缝断口缺陷记录(见附录B)。本部分由铁道部标准计量研究所提出并归口。本部分起草单位:中国铁道科学研究院金属及化学研究所、铁道部标准计量研究所。本部分主要起草人:丁韦、高文会、李力、朱梅。本部分所代替标准的历次版本发布情况为:TB/T1632—1991;

TB/T1632.2—1997;

TB/T1632.4—2005。

1范围

钢轨焊接

第4部分:气压焊接

TB/T1632的本部分规定了钢轨气压焊接的要求,检验方法和检验规则。本部分适用于50kg/m~75kg/新制钢轨的气压焊接。2规范性引用文件

下列文件对于本文件的应用是必不可少的。TB/T1632.4-2014

凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件其最新版本(包括所有的修改单)适用于本文伴。GB/T230.1—2009

T标尺)

金属材料

GB/T231.1

属材料

格氏硬度试验

第1部分

试验方法(A、BC、D、E、F、G、H、K、N、布氏硬度试验第1部分:试验方法金属材料

维氏硬度试验第1部分:试验方法GB/T4340.1

金属平物晶粒度测定方法

GB/T6394

GB/T8170

GB/T13298

的规则与极限数值的表示与判定金属显微组织检验方法

TB/T1632.1

焊接用钢轨要求

钢轨焊接

第1部分:通用技术条件

用于气压焊接的钢轨应符合TB/T1632.1—2014第4章的规定。3.2设备和材料要求

3.2.1应优先采用自动化的气压焊接设备,焊接过程中应能自动记录气体灌量和轨端压力等参数随时间的变化过程。

3.2.2钢轨气压焊接使用的氧气纯度不应低于99.5%,乙炔纯度不应低手98%。3.3人员要求

焊接作业人员应持有铁路主管部门认可的技术机构颁发的岗位培训合格证书。3.4工艺要求

3.4.1焊接环境的要求:施焊场所无雨、无大雾,气温不应低于0℃。当气温低于0℃时,应对氧气、乙炔气瓶采取保温措施,并对待焊钢轨端面各400mm范围内提前烘烤干燥。风力不应大于5级,4级以上时应采取挡风措施。

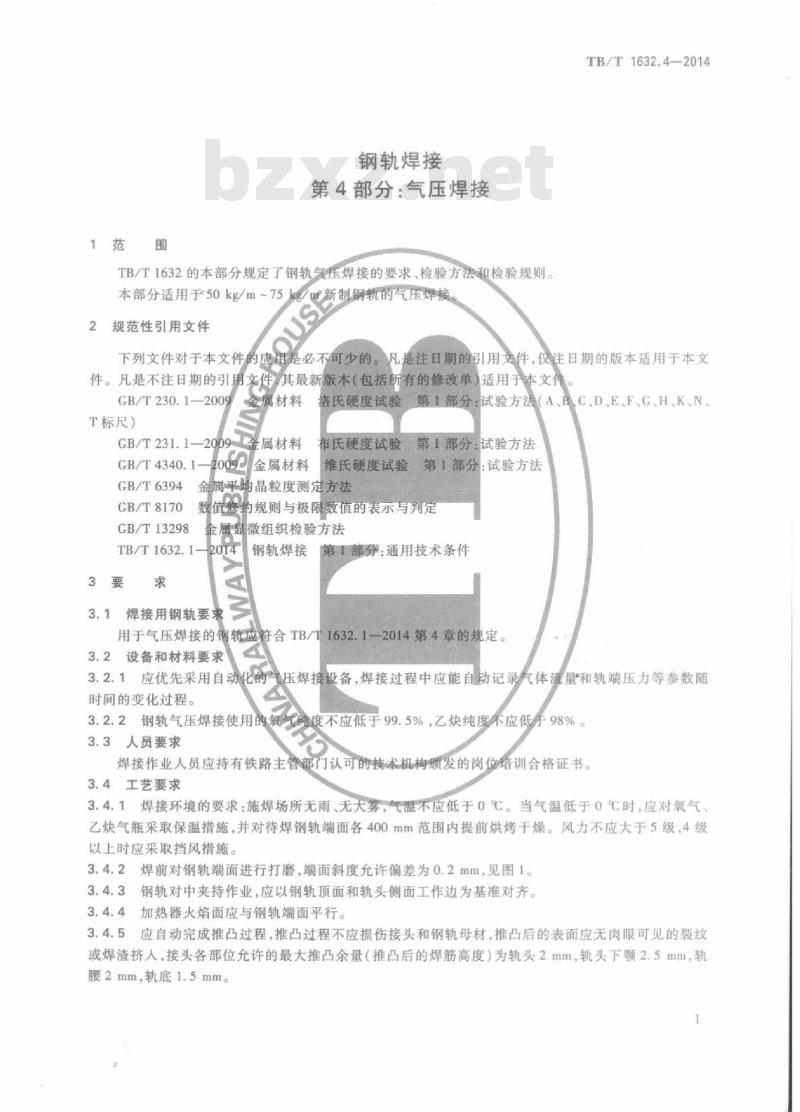

3.4.2焊前对钢轨端面进行打磨,端面斜度允许偏差为0.2mm,见图1。3.4.3钢轨对中夹持作业,应以钢轨顶面和轨头侧面工作边为基准对齐。3.4.4加热器火焰面应与钢轨端面平行。3.4.5应自动完成推凸过程,推凸过程不应损伤接头和钢轨母材,推凸后的表面应无肉眼可见的裂纹或焊渣挤人,接头各部位允许的最大推凸余量(推凸后的焊筋高度)为轨头2mm,轨头下2.5mm,轨腰2mm,轨底1.5mm。

TB/T1632.4-2014

A方向

B方向

A方向

B方向

轨端打磨后,端面斜度要求

单位为毫米

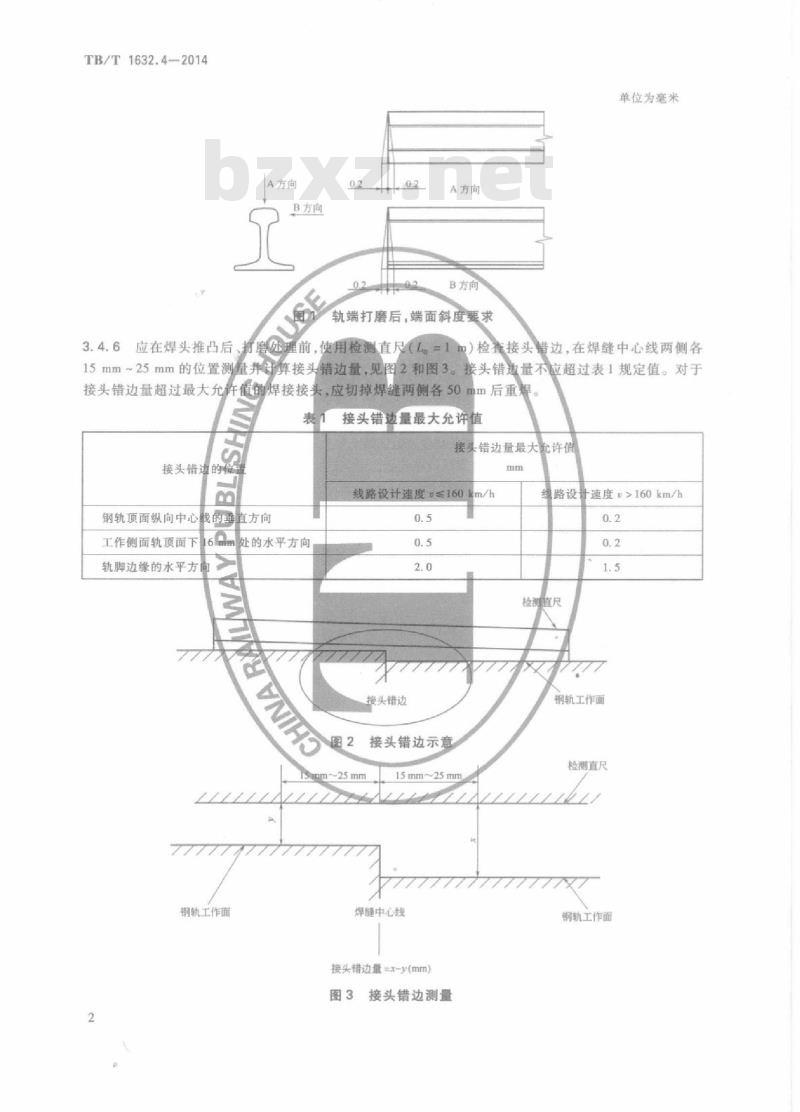

3.4.6应在焊头推凸后、打磨处理前,使用检测直尺(L。=1)检查接头错边,在焊缝中心线两侧各15mm~25mm的位置测量并可算接头错边量,见图2和图3。接头错边量不应超过表1规定值。对于接头错边量超过最大允弃值的焊接接头,应切掉焊缝两侧各50mm后重提表

我的垂

直方向

钢轨顶面纵向中心

工作侧面轨顶面下免费标准下载网bzxz

处的水平方向

轨脚边缘的水平方向

接头错边量最大允许值

接头错边量最大允许值

线路设计速度≤160km/h

接头错边

接头错边示意

m~25mm

钢轨工作面

15mm25mm

线路设+速度。>160km/h

检测直尺

钢轨工作面

检测直尺

777777777777

焊缝中心线

接头错边量=x-y(mm)

图3接头错边测量

钢轨工作面

TB/T1632.4-2014

3.4.7焊后应对焊接接头进行热处理。焊后热处理包括正火以及恢复轨头硬度而进行的焊后欠速率火。钢轨焊后热处理加热的起始温度应低于500℃(轨头表面),加热宽度60mm±10mm,加热温度宜采用850℃~950℃。轨头欠速率火应采用喷射压缩空气冷却。3.4.8应采用矫直的方法纠正焊接接头平直度偏差。3.4.9粗磨后,轨头(包括轨头下颗)、轨腰和轨底(上、下表面和侧面)焊筋高度应满足:0mm~1mm,同时应保证焊接接头的表面粗糙度能满足探伤扫查的需要:线路设计速度>160km/h时,轨底焊筋高度不应大于0.5mm(拉伸锁定焊接的接头除外):轨底焊筋边缘棱角应平顺过渡。应沿钢轨纵向打磨,不应横向打磨,钢轨表面不应出现打磨灼伤。焊接接头非工作面的垂直、水平方向错边应进行纵向打磨过渡。

3.4.10应使用仿型打磨机对焊接接头的轨预面及轨头侧面工作边进行外形精整,外形精整应保持轨头轮廓形状。外形精整的长度不应超焊缝中心线两侧各400m限度。外形精整不应使焊接接头或

钢轨产生任何机械损伤或热损伤错边。

不应使用外形精整的方法纠超标的平直度偏差和超标的接头使用移动式气压焊机进行无缝线路长钢轨焊接时,应与无缝线路铺设工艺配合作业;锁定焊3.4.11

接时应使用保压推凸,当焊接接头冷却到300℃以下时,方可去除保压压力,3.4.12

批量生产应在型式检验合格后,且应采用与型式检验受检试件相同的生产工艺。应对每个钢轨爆接接头(成品)进行标识,标识应位于焊接长钢轨的同一侧轨腰、距焊缝1m~3m位置。标识虚清晰、端正,至少5年(或1个大修周期)内可以识别。轨焊接接头(成品)能依记录表实现追溯。3.4.14

焊接后,应计

钢轨标志

环境条件

下列信息(参考附录A):

位置和焊接接头标识;

气温、风力、降水以及采取的措施);焊机型号:

焊接及正少

包括焊接压力氧气和乙快流量

焊接后质量检查及探伤结果

焊接作业组;

焊工和检查人员姓名

焊接日期。

应按照TB/T1632.

质量要求

标识方式应保证每个钢

口热时间、加热器摆动频率和宽度):2014中第5章的规定对焊接接头进行探伤检验。钢轨气压焊焊接接头质量要求见表表2钢轨气压焊焊接接头质量要求序号

平直度

表面质量

轨头受压

轨头受拉

50kg/m钢轨

60kg/m钢轨

按TB/T1632.1—2014中6.1的规定按TB/T1632.1-2014中6:2的规定按TB/T1632.1—2014中第5章的规定h=4.2m,1次不断:或

h=2.5m,2次不断

F≥1200kN,不断

F≥1100kN,不断

h=5.2m,1次不断;或

h=3.1m,2次不断

F≥1450kN,不断

F≥1300kN,不断

75kg/m钢轨

h=6.4m,1次不断:或

=3.8m,2次不断

F≥1850kN,不断

F≥1600kN,不断

TB/T1632.4—2014

拉伸性能

冲击性能

显微组织及晶粒度

注:符号含义见T

检验方法

外观检验

平直度和表面质

4.2探伤检验

50kg/m钢轨

表2(续)

60kg/m钢轨

F.=70kN,F...=345kNF..=95kN,F...=470kN支距:1.0m,载荷循环次数:2x10°,不断75kg/m钢轨

Fmm=120kN,Fmm=600kN

热轧钢轨:880MPa级,R≥800MPa980MPa级,R_≥880MPa:1080MPa级,R≥980MPaeA≥6.0%

热处理钢轨按照相应牌号热轧钢轨焊接接头的要求执行KU6.

轨顶面及测试线1应满足1.10≥H,0.95H,,Hm≥0.8H,≤20mm禁处理钢轨:轨顶面及测试线1应满足H≥090H,,≥0.8H≤20mm

自楼接头热处理后的热影响区应覆盖原焊接热意响区早缝、热影响区:珠光体,可出现少量铁素体:不应有马民体。焊缝晶粒度不应低6级

无未焊合过烧、夹渣缺陷,可存在少量光斑:单个面积不大手手8mm,光班总面积不

大于50mm2

2.2—2014中表2

方法按TB/T1632

探伤方法按TB/T1632

4.3落锤试验

-2014中第8章的规定进行

章的规定进行

试件要求及试验方法按T16321—2014中第9章的规定进行4.4静弯试验

试件要求及试验方法按TB632.1-2014中第10章的规定进行。4.5疲劳试验

试件要求及试验方法按TB/T1632.12014中第11章的规定进行。4.6拉伸试验

试样要求及试验方法按TB/T1632.1—2014中第12章的规定进行。4.7冲击试验

试样要求及试验方法按TB/T1632.1—2014中第13章的规定进行。4.8硬度试验

4.8.1轨顶面硬度

轨顶面硬度试样取样位置及测点分布见图4,焊缝位于试样长度中心。在焊接接头轨顶面上磨掉1mm后,检测布氏硬度,布氏硬度试验方法按GB/T231.1—2009规定进行,试验条件为HBW10/3000。

4.8.2纵断面硬度

纵断面硬度试样取样位置见图5,焊缝位于试样长度中心。测试纵断面上轨头(测试线1)的硬度4

TB/T1632.4-2014

值,测点以焊缝为中心向左右两侧对称排列,测点间距5mm。焊接接头纵断面检测洛氏硬度或维氏硬度,洛氏硬度试验方法按GB/T230.1一2009规定进行,采用HRC标尺;维氏硬度试验方法按GB/T4340.1—2009规定进行,试验力值294.2N。4.8.3数据处理

测试后用5%硝酸酒精漫蚀试样测试表面,使测试表面出现肉眼可见的焊缝及焊缝两侧热影响区与母材交界线,以交界线为基准按图4、图5所示确定B、C两条线,计算AB和CD间测点硬度的平均值,作为母材的硬度平均值,记为H;计算BC间测点(含B、C线上的测点)硬度的平均值,作为焊接接头的硬度平均值,记为H;将BC间小于0.9H,的测点硬度值取平均,作为软点的硬度平均值,记为H利用测试线1上的各测点硬度值在坐标图上绘制成硬度曲线,将硬度值低于0.9H,的宽度作为软化区宽度,记为WLHoUs

与母材交星线

≥220

轨顶面硬度试验取样图

热影响区与母材交界线

≥220

图5纵断面硬度试验取样图

4.9宏观检验

测试线!

中和轴

单位为毫米

单位为毫米

利用纵断面硬度试样(图5)进行宏观检验。用5%硝酸酒精浸蚀纵断面硬度试样表面,观察焊缝两侧的热影响区与母材交界线。5

TB/T1632.4—2014

4.10显微组织及晶粒度检验

4.10.1焊接接头显微组织检验取样位置见图6,箭头指向面为观察面,轨头1处,轨底2处。晶粒度检验利用显微组织检验试样,观察面与显微组织检验相同。单位为毫米

焊缝中心

显微组织试样

显微组织及晶粒度试验取样位置4.10.2显微组织检验按CB/T13298规定的方法进行。晶粒度检验按GB6394规定的方法进行。4.11断口检验

利用落锤试件补加锤击击断,肉眼或借助放大镜检查折断的焊接接头断口,按照本标准附录B的要求,检查并记录试验及每个断口的缺陷细节。静弯疲劳试验折断的接头也应按照附录B要求,检查并记录试验及每个断口的缺陷细节。5检验规则

5.1成品检验

5.1.1应对每个焊接接头成品)进行成品检验5.1.2成品检验的项目包括外观和探伤。5.2型式检验

立进行型式检验:

出现下列情况之

焊轨组织初次焊接铁路钢机:

正常生产后,改变焊接工艺可能影响焊接接头质量停产1年后恢复生产前:

取得型式检验报告的时间已满5年;生产检验结果不合格;

钢轨钢种、钢轨生产厂、钢轨交货状态、钢轨轨型之一改变,首次焊接时。如果钢种相同但生产厂不同,或钢种相同但交货状态不同的两种钢轨已经各自通过了焊接型式检验,这两种钢轨之间的焊接:

在全部生产检验项目合格的情况下,可以焊接生产:在生产检验不合格的情况下,应进行这两种钢轨之间的焊接型式检验。5.2.2型式检验的项目及受检焊接接头试件数量见表3。5.2.3型式检验受检试件所用钢轨的生产厂轨型、钢牌号、交货状态应与焊接生产用钢轨相同,受检试件应是相同工艺焊接的接头。6

全部试件

全部试件

轨头受压

型式检验的项目及焊接接头试件数量弯

轨头受拉

注:硬度试件2个,包括测试轨顶面硬度1个和测试纵断面硬度1个。硬度

TB/T1632.4-2014

单位为个

宏观、显微

组织和晶粒度

(利用硬度试件)

(利用落锤试件)

5.2.4热轧钢轨与热处理钢轨之间的焊接,焊接接买的质量要求按照热轧钢轨执行,采用热轧钢轨平均硬度确定软化区宽度。不同钢种钢轨之间的焊接,焊接接头的质量要求按照强度级别较低的钢轨执行。

5.2.5型式检验结果符合第章见定的试件为合格试件。静套受检15个试件应连续试验合格;落锤受检15个试件应连续试验合格

次型式检验中,应在各检验项自全部合格后,方可判定本次型式检验合格。型式检验合格后方可批量生产5.2.6型式检验报告应包食以下内容:焊轨组织名称、焊机型号、焊机出厂编、主要焊接操作人员姓名及岗位培训合格证编

结果等内容。

5.3生产检验

出现下列情况

每焊接200

更换加热器

更换主要爆

焊机停焊钢轨

每隔3个月

调整热处理工

钢轨生产厂

钢轨轨型、钢轨钢牌号

时应进行与表4相对应的生产检验:天:

气、乙快生产厂家变更时:

作人员,或调整焊接工艺参数;个月以上,开始焊接生产前;

计焊接600

数之后;

更换热处理设备

加热器(感应

生产检验的项目

生产检验条件

检验项目

试件数量

个接头;

钢轨交货状态检验设备、详细的检验的供方或加热器的结构,尺寸改变之后。检焊接接头试件数量见表4

生产检验的项目及焊接接头试件数量bcd

注1:外观和探伤检验合格后的试件作为落锤试件5.3.1中e)

注2:硬度试件2个,包括测试轨顶面硬度1个和测试纵断面硬度1个。注3:宏观检验、显微组织和晶粒度检验利用硬度试件便度

单位为个

5.3.1中f))h)

宏观、显微组织和晶粒度

5.3.3生产检验受检试件所用钢轨的生产厂、轨型钢牌号、交货状态应与焊接生产用钢轨相同。生产检验使用随机加焊的试件,应采用与焊接生产相同的工艺焊接受检试件。生产检验结果应符合第3章相关规定,检验合格方可继续生产。5.3.4年度内进行的生产检验(外观、探伤、落锤、断口、硬度和宏观检验项目),应包含本年度焊接的各种钢轨,必要时应加大生产检验的频次。5.3.5生产检验报告应包含以下内容:焊轨组织名称、焊机型号及出厂编号、热处理喷风装置的型号及出厂编号、主要焊接操作人员姓名及岗位培训合格证编号、钢轨生产厂、钢轨轨型、钢轨钢牌号、钢轨7

TB/T1632.4-2014

交货状态、检验设备、生产检验的原因、详细的检验结果等内容。5.3.6生产检验有1个及以上试件不合格时应予以复验。第1次复验:对不合格试件加倍取样复验,经检验合格表示生产检验结果合格:若试件中有1个及以上不合格,应再复验。

第2次复验:对不合格试件加倍取样复验,经检验合格表示生产检验结果合格;若试件中有1个及以上不合格,应判生产检验结果不合格。5.4数值修约

当需要评定试验结果是否符合规定值时,可按照规定试验方法中的原则或CB/T8170规定的修约值进行比较。

钢轨标志

焊接接头标识

轨顶面平直度偏差

(mm/m)

第一阶段

摆动幅度

轨顶面接头错边

动频率

轨头侧面工作边错边量

轨脚边缘水平方向错边量(mm)焊工签字

附录A

(资料性附录)

钢轨气压焊接记录表

铺设位置

环境条件

钢轨气压焊接记录表

焊机型号和编号

焊前轨端测量

侧面平直度偏差

油润压

摆动幅度

瑞面斜度(A向)

摆动频率

焊接接头测量及探伤

轨顶面平直度(mm/m)

轨头侧面工作边平直度(mm/m)表面质量

外观检查人员签字

TB/T1632.4-2014

年月日

端面斜度(B向)

第三阶段

摆动幅度

探伤结果

探伤工签字

摆动频率

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T1632.4-2014

工程试验检测群:94527577

钢轨焊接

代替TB/T1632.4—2005

第4部分:气压焊接

Welding of rails

Part 4:Gas pressurewelding

2014-10-30发布

国家铁路局

2015-05-01实施

规范性引用文件

检验方法

检验规则

附录A(资料性附录)

附录B(规范性附录)

钢轨气压焊接记录表

焊缝断口缺陷记录

TB/T1632.4-2014

TB/T1632.4—2014

TB/T1632钢轨焊接》分为四个部分:第1部分:通用技术条件;

第2部分:闪光焊接;

第3部分:铝热焊接;

第4部分:气压焊接。

本部分为TB/T1632的第4部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分代替TB/T1632.4—2005《钢轨焊接第4部分:气压焊接》。与TB/T1632.4—2005相比,主要技术变化如下:

修改了气压焊接的设备要求(见3.2,2005年版的3.2);修改了气压焊接的人员要求(见3.3,2005年版的3.3);修改了工艺要求(见3.4,2005年版的3.4);增加了对宏观检验项目的要求,增加了对1080MPa级钢轨焊接接头的要求(见3.5,2005年版的3.5):

修改了对焊接接头硬度的要求(见3.5,2005年版的3.5);修改了检验方法(见第4章,2005年版的第4章);修改了检验规则(见第5章,2005年版的第5章);修改了附录A,钢轨气压焊接记录表(见附录A,2005年版的附录A):增加了附录B,焊缝断口缺陷记录(见附录B)。本部分由铁道部标准计量研究所提出并归口。本部分起草单位:中国铁道科学研究院金属及化学研究所、铁道部标准计量研究所。本部分主要起草人:丁韦、高文会、李力、朱梅。本部分所代替标准的历次版本发布情况为:TB/T1632—1991;

TB/T1632.2—1997;

TB/T1632.4—2005。

1范围

钢轨焊接

第4部分:气压焊接

TB/T1632的本部分规定了钢轨气压焊接的要求,检验方法和检验规则。本部分适用于50kg/m~75kg/新制钢轨的气压焊接。2规范性引用文件

下列文件对于本文件的应用是必不可少的。TB/T1632.4-2014

凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件其最新版本(包括所有的修改单)适用于本文伴。GB/T230.1—2009

T标尺)

金属材料

GB/T231.1

属材料

格氏硬度试验

第1部分

试验方法(A、BC、D、E、F、G、H、K、N、布氏硬度试验第1部分:试验方法金属材料

维氏硬度试验第1部分:试验方法GB/T4340.1

金属平物晶粒度测定方法

GB/T6394

GB/T8170

GB/T13298

的规则与极限数值的表示与判定金属显微组织检验方法

TB/T1632.1

焊接用钢轨要求

钢轨焊接

第1部分:通用技术条件

用于气压焊接的钢轨应符合TB/T1632.1—2014第4章的规定。3.2设备和材料要求

3.2.1应优先采用自动化的气压焊接设备,焊接过程中应能自动记录气体灌量和轨端压力等参数随时间的变化过程。

3.2.2钢轨气压焊接使用的氧气纯度不应低于99.5%,乙炔纯度不应低手98%。3.3人员要求

焊接作业人员应持有铁路主管部门认可的技术机构颁发的岗位培训合格证书。3.4工艺要求

3.4.1焊接环境的要求:施焊场所无雨、无大雾,气温不应低于0℃。当气温低于0℃时,应对氧气、乙炔气瓶采取保温措施,并对待焊钢轨端面各400mm范围内提前烘烤干燥。风力不应大于5级,4级以上时应采取挡风措施。

3.4.2焊前对钢轨端面进行打磨,端面斜度允许偏差为0.2mm,见图1。3.4.3钢轨对中夹持作业,应以钢轨顶面和轨头侧面工作边为基准对齐。3.4.4加热器火焰面应与钢轨端面平行。3.4.5应自动完成推凸过程,推凸过程不应损伤接头和钢轨母材,推凸后的表面应无肉眼可见的裂纹或焊渣挤人,接头各部位允许的最大推凸余量(推凸后的焊筋高度)为轨头2mm,轨头下2.5mm,轨腰2mm,轨底1.5mm。

TB/T1632.4-2014

A方向

B方向

A方向

B方向

轨端打磨后,端面斜度要求

单位为毫米

3.4.6应在焊头推凸后、打磨处理前,使用检测直尺(L。=1)检查接头错边,在焊缝中心线两侧各15mm~25mm的位置测量并可算接头错边量,见图2和图3。接头错边量不应超过表1规定值。对于接头错边量超过最大允弃值的焊接接头,应切掉焊缝两侧各50mm后重提表

我的垂

直方向

钢轨顶面纵向中心

工作侧面轨顶面下免费标准下载网bzxz

处的水平方向

轨脚边缘的水平方向

接头错边量最大允许值

接头错边量最大允许值

线路设计速度≤160km/h

接头错边

接头错边示意

m~25mm

钢轨工作面

15mm25mm

线路设+速度。>160km/h

检测直尺

钢轨工作面

检测直尺

777777777777

焊缝中心线

接头错边量=x-y(mm)

图3接头错边测量

钢轨工作面

TB/T1632.4-2014

3.4.7焊后应对焊接接头进行热处理。焊后热处理包括正火以及恢复轨头硬度而进行的焊后欠速率火。钢轨焊后热处理加热的起始温度应低于500℃(轨头表面),加热宽度60mm±10mm,加热温度宜采用850℃~950℃。轨头欠速率火应采用喷射压缩空气冷却。3.4.8应采用矫直的方法纠正焊接接头平直度偏差。3.4.9粗磨后,轨头(包括轨头下颗)、轨腰和轨底(上、下表面和侧面)焊筋高度应满足:0mm~1mm,同时应保证焊接接头的表面粗糙度能满足探伤扫查的需要:线路设计速度>160km/h时,轨底焊筋高度不应大于0.5mm(拉伸锁定焊接的接头除外):轨底焊筋边缘棱角应平顺过渡。应沿钢轨纵向打磨,不应横向打磨,钢轨表面不应出现打磨灼伤。焊接接头非工作面的垂直、水平方向错边应进行纵向打磨过渡。

3.4.10应使用仿型打磨机对焊接接头的轨预面及轨头侧面工作边进行外形精整,外形精整应保持轨头轮廓形状。外形精整的长度不应超焊缝中心线两侧各400m限度。外形精整不应使焊接接头或

钢轨产生任何机械损伤或热损伤错边。

不应使用外形精整的方法纠超标的平直度偏差和超标的接头使用移动式气压焊机进行无缝线路长钢轨焊接时,应与无缝线路铺设工艺配合作业;锁定焊3.4.11

接时应使用保压推凸,当焊接接头冷却到300℃以下时,方可去除保压压力,3.4.12

批量生产应在型式检验合格后,且应采用与型式检验受检试件相同的生产工艺。应对每个钢轨爆接接头(成品)进行标识,标识应位于焊接长钢轨的同一侧轨腰、距焊缝1m~3m位置。标识虚清晰、端正,至少5年(或1个大修周期)内可以识别。轨焊接接头(成品)能依记录表实现追溯。3.4.14

焊接后,应计

钢轨标志

环境条件

下列信息(参考附录A):

位置和焊接接头标识;

气温、风力、降水以及采取的措施);焊机型号:

焊接及正少

包括焊接压力氧气和乙快流量

焊接后质量检查及探伤结果

焊接作业组;

焊工和检查人员姓名

焊接日期。

应按照TB/T1632.

质量要求

标识方式应保证每个钢

口热时间、加热器摆动频率和宽度):2014中第5章的规定对焊接接头进行探伤检验。钢轨气压焊焊接接头质量要求见表表2钢轨气压焊焊接接头质量要求序号

平直度

表面质量

轨头受压

轨头受拉

50kg/m钢轨

60kg/m钢轨

按TB/T1632.1—2014中6.1的规定按TB/T1632.1-2014中6:2的规定按TB/T1632.1—2014中第5章的规定h=4.2m,1次不断:或

h=2.5m,2次不断

F≥1200kN,不断

F≥1100kN,不断

h=5.2m,1次不断;或

h=3.1m,2次不断

F≥1450kN,不断

F≥1300kN,不断

75kg/m钢轨

h=6.4m,1次不断:或

=3.8m,2次不断

F≥1850kN,不断

F≥1600kN,不断

TB/T1632.4—2014

拉伸性能

冲击性能

显微组织及晶粒度

注:符号含义见T

检验方法

外观检验

平直度和表面质

4.2探伤检验

50kg/m钢轨

表2(续)

60kg/m钢轨

F.=70kN,F...=345kNF..=95kN,F...=470kN支距:1.0m,载荷循环次数:2x10°,不断75kg/m钢轨

Fmm=120kN,Fmm=600kN

热轧钢轨:880MPa级,R≥800MPa980MPa级,R_≥880MPa:1080MPa级,R≥980MPaeA≥6.0%

热处理钢轨按照相应牌号热轧钢轨焊接接头的要求执行KU6.

轨顶面及测试线1应满足1.10≥H,0.95H,,Hm≥0.8H,≤20mm禁处理钢轨:轨顶面及测试线1应满足H≥090H,,≥0.8H≤20mm

自楼接头热处理后的热影响区应覆盖原焊接热意响区早缝、热影响区:珠光体,可出现少量铁素体:不应有马民体。焊缝晶粒度不应低6级

无未焊合过烧、夹渣缺陷,可存在少量光斑:单个面积不大手手8mm,光班总面积不

大于50mm2

2.2—2014中表2

方法按TB/T1632

探伤方法按TB/T1632

4.3落锤试验

-2014中第8章的规定进行

章的规定进行

试件要求及试验方法按T16321—2014中第9章的规定进行4.4静弯试验

试件要求及试验方法按TB632.1-2014中第10章的规定进行。4.5疲劳试验

试件要求及试验方法按TB/T1632.12014中第11章的规定进行。4.6拉伸试验

试样要求及试验方法按TB/T1632.1—2014中第12章的规定进行。4.7冲击试验

试样要求及试验方法按TB/T1632.1—2014中第13章的规定进行。4.8硬度试验

4.8.1轨顶面硬度

轨顶面硬度试样取样位置及测点分布见图4,焊缝位于试样长度中心。在焊接接头轨顶面上磨掉1mm后,检测布氏硬度,布氏硬度试验方法按GB/T231.1—2009规定进行,试验条件为HBW10/3000。

4.8.2纵断面硬度

纵断面硬度试样取样位置见图5,焊缝位于试样长度中心。测试纵断面上轨头(测试线1)的硬度4

TB/T1632.4-2014

值,测点以焊缝为中心向左右两侧对称排列,测点间距5mm。焊接接头纵断面检测洛氏硬度或维氏硬度,洛氏硬度试验方法按GB/T230.1一2009规定进行,采用HRC标尺;维氏硬度试验方法按GB/T4340.1—2009规定进行,试验力值294.2N。4.8.3数据处理

测试后用5%硝酸酒精漫蚀试样测试表面,使测试表面出现肉眼可见的焊缝及焊缝两侧热影响区与母材交界线,以交界线为基准按图4、图5所示确定B、C两条线,计算AB和CD间测点硬度的平均值,作为母材的硬度平均值,记为H;计算BC间测点(含B、C线上的测点)硬度的平均值,作为焊接接头的硬度平均值,记为H;将BC间小于0.9H,的测点硬度值取平均,作为软点的硬度平均值,记为H利用测试线1上的各测点硬度值在坐标图上绘制成硬度曲线,将硬度值低于0.9H,的宽度作为软化区宽度,记为WLHoUs

与母材交星线

≥220

轨顶面硬度试验取样图

热影响区与母材交界线

≥220

图5纵断面硬度试验取样图

4.9宏观检验

测试线!

中和轴

单位为毫米

单位为毫米

利用纵断面硬度试样(图5)进行宏观检验。用5%硝酸酒精浸蚀纵断面硬度试样表面,观察焊缝两侧的热影响区与母材交界线。5

TB/T1632.4—2014

4.10显微组织及晶粒度检验

4.10.1焊接接头显微组织检验取样位置见图6,箭头指向面为观察面,轨头1处,轨底2处。晶粒度检验利用显微组织检验试样,观察面与显微组织检验相同。单位为毫米

焊缝中心

显微组织试样

显微组织及晶粒度试验取样位置4.10.2显微组织检验按CB/T13298规定的方法进行。晶粒度检验按GB6394规定的方法进行。4.11断口检验

利用落锤试件补加锤击击断,肉眼或借助放大镜检查折断的焊接接头断口,按照本标准附录B的要求,检查并记录试验及每个断口的缺陷细节。静弯疲劳试验折断的接头也应按照附录B要求,检查并记录试验及每个断口的缺陷细节。5检验规则

5.1成品检验

5.1.1应对每个焊接接头成品)进行成品检验5.1.2成品检验的项目包括外观和探伤。5.2型式检验

立进行型式检验:

出现下列情况之

焊轨组织初次焊接铁路钢机:

正常生产后,改变焊接工艺可能影响焊接接头质量停产1年后恢复生产前:

取得型式检验报告的时间已满5年;生产检验结果不合格;

钢轨钢种、钢轨生产厂、钢轨交货状态、钢轨轨型之一改变,首次焊接时。如果钢种相同但生产厂不同,或钢种相同但交货状态不同的两种钢轨已经各自通过了焊接型式检验,这两种钢轨之间的焊接:

在全部生产检验项目合格的情况下,可以焊接生产:在生产检验不合格的情况下,应进行这两种钢轨之间的焊接型式检验。5.2.2型式检验的项目及受检焊接接头试件数量见表3。5.2.3型式检验受检试件所用钢轨的生产厂轨型、钢牌号、交货状态应与焊接生产用钢轨相同,受检试件应是相同工艺焊接的接头。6

全部试件

全部试件

轨头受压

型式检验的项目及焊接接头试件数量弯

轨头受拉

注:硬度试件2个,包括测试轨顶面硬度1个和测试纵断面硬度1个。硬度

TB/T1632.4-2014

单位为个

宏观、显微

组织和晶粒度

(利用硬度试件)

(利用落锤试件)

5.2.4热轧钢轨与热处理钢轨之间的焊接,焊接接买的质量要求按照热轧钢轨执行,采用热轧钢轨平均硬度确定软化区宽度。不同钢种钢轨之间的焊接,焊接接头的质量要求按照强度级别较低的钢轨执行。

5.2.5型式检验结果符合第章见定的试件为合格试件。静套受检15个试件应连续试验合格;落锤受检15个试件应连续试验合格

次型式检验中,应在各检验项自全部合格后,方可判定本次型式检验合格。型式检验合格后方可批量生产5.2.6型式检验报告应包食以下内容:焊轨组织名称、焊机型号、焊机出厂编、主要焊接操作人员姓名及岗位培训合格证编

结果等内容。

5.3生产检验

出现下列情况

每焊接200

更换加热器

更换主要爆

焊机停焊钢轨

每隔3个月

调整热处理工

钢轨生产厂

钢轨轨型、钢轨钢牌号

时应进行与表4相对应的生产检验:天:

气、乙快生产厂家变更时:

作人员,或调整焊接工艺参数;个月以上,开始焊接生产前;

计焊接600

数之后;

更换热处理设备

加热器(感应

生产检验的项目

生产检验条件

检验项目

试件数量

个接头;

钢轨交货状态检验设备、详细的检验的供方或加热器的结构,尺寸改变之后。检焊接接头试件数量见表4

生产检验的项目及焊接接头试件数量bcd

注1:外观和探伤检验合格后的试件作为落锤试件5.3.1中e)

注2:硬度试件2个,包括测试轨顶面硬度1个和测试纵断面硬度1个。注3:宏观检验、显微组织和晶粒度检验利用硬度试件便度

单位为个

5.3.1中f))h)

宏观、显微组织和晶粒度

5.3.3生产检验受检试件所用钢轨的生产厂、轨型钢牌号、交货状态应与焊接生产用钢轨相同。生产检验使用随机加焊的试件,应采用与焊接生产相同的工艺焊接受检试件。生产检验结果应符合第3章相关规定,检验合格方可继续生产。5.3.4年度内进行的生产检验(外观、探伤、落锤、断口、硬度和宏观检验项目),应包含本年度焊接的各种钢轨,必要时应加大生产检验的频次。5.3.5生产检验报告应包含以下内容:焊轨组织名称、焊机型号及出厂编号、热处理喷风装置的型号及出厂编号、主要焊接操作人员姓名及岗位培训合格证编号、钢轨生产厂、钢轨轨型、钢轨钢牌号、钢轨7

TB/T1632.4-2014

交货状态、检验设备、生产检验的原因、详细的检验结果等内容。5.3.6生产检验有1个及以上试件不合格时应予以复验。第1次复验:对不合格试件加倍取样复验,经检验合格表示生产检验结果合格:若试件中有1个及以上不合格,应再复验。

第2次复验:对不合格试件加倍取样复验,经检验合格表示生产检验结果合格;若试件中有1个及以上不合格,应判生产检验结果不合格。5.4数值修约

当需要评定试验结果是否符合规定值时,可按照规定试验方法中的原则或CB/T8170规定的修约值进行比较。

钢轨标志

焊接接头标识

轨顶面平直度偏差

(mm/m)

第一阶段

摆动幅度

轨顶面接头错边

动频率

轨头侧面工作边错边量

轨脚边缘水平方向错边量(mm)焊工签字

附录A

(资料性附录)

钢轨气压焊接记录表

铺设位置

环境条件

钢轨气压焊接记录表

焊机型号和编号

焊前轨端测量

侧面平直度偏差

油润压

摆动幅度

瑞面斜度(A向)

摆动频率

焊接接头测量及探伤

轨顶面平直度(mm/m)

轨头侧面工作边平直度(mm/m)表面质量

外观检查人员签字

TB/T1632.4-2014

年月日

端面斜度(B向)

第三阶段

摆动幅度

探伤结果

探伤工签字

摆动频率

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。