TB/T 1632.2-2014

基本信息

标准号: TB/T 1632.2-2014

中文名称:钢轨焊接第2部分:闪光焊接

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4164555

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 1632.2-2014.Welding of rails Part 2 :Flash butt welding.

1范围

TB/T 1632.2规定了钢轨固定式和移动式闪光焊接的要求、检验方法和检验规则。

TB/T 1632.2适用于50 kg/m ~75 be新制钢机的闪光焊接。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件其最新版本(包括所有的修改单适用于本文件。

GB/T 230.1-2009金属材料洛氏硬度试验第1部分:试验方法(A.B.C、D、E、F、G、H、K、N、T标尺)

GB/T 231. 1- -2009金属材料节 氏硬度试验 第1部分:试验方法

GB/T 4340.1-20090金属材料维 氏硬度试验第1 部分:试验方法

CB/T6394金凤平均 晶粒度测定方法

GB/T8170数值限约规则 与极限数值的表示与判定

GB/T 13298金国微组织检验方法

TB/T 1632. 1-204钢轨焊接第1 部分:通用技术条件

TB/T 2622.2移动 t钢轨气压焊设备加热 器技术条件

TB/T 2622.3移 动式钢轨气压焊设备气体控制箱技术条件

3要求

3.1焊接用钢轨要求

用于闪光焊接的钢轨应符合TB/T 1632.1- -2014第4章的规定。

3.2设备要求

3.2.1基本配置

应配置有锯轨及端面斜度处理执端除锈、钢轨闪光对焊、焊筋整形接头热处理、接头矫直、接头外形精整及平直度检验、超声波探伤留设备或装置。

3.2.2基本要求

钢轨闪光对焊设备应能够自动记录和存储焊接过程中压力、电流及位移随时间变化的过程;接头热处理设备应能够自动记录和存储加热,冷却过程中接头温度随时间变化的过程。

1范围

TB/T 1632.2规定了钢轨固定式和移动式闪光焊接的要求、检验方法和检验规则。

TB/T 1632.2适用于50 kg/m ~75 be新制钢机的闪光焊接。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件其最新版本(包括所有的修改单适用于本文件。

GB/T 230.1-2009金属材料洛氏硬度试验第1部分:试验方法(A.B.C、D、E、F、G、H、K、N、T标尺)

GB/T 231. 1- -2009金属材料节 氏硬度试验 第1部分:试验方法

GB/T 4340.1-20090金属材料维 氏硬度试验第1 部分:试验方法

CB/T6394金凤平均 晶粒度测定方法

GB/T8170数值限约规则 与极限数值的表示与判定

GB/T 13298金国微组织检验方法

TB/T 1632. 1-204钢轨焊接第1 部分:通用技术条件

TB/T 2622.2移动 t钢轨气压焊设备加热 器技术条件

TB/T 2622.3移 动式钢轨气压焊设备气体控制箱技术条件

3要求

3.1焊接用钢轨要求

用于闪光焊接的钢轨应符合TB/T 1632.1- -2014第4章的规定。

3.2设备要求

3.2.1基本配置

应配置有锯轨及端面斜度处理执端除锈、钢轨闪光对焊、焊筋整形接头热处理、接头矫直、接头外形精整及平直度检验、超声波探伤留设备或装置。

3.2.2基本要求

钢轨闪光对焊设备应能够自动记录和存储焊接过程中压力、电流及位移随时间变化的过程;接头热处理设备应能够自动记录和存储加热,冷却过程中接头温度随时间变化的过程。

标准图片预览

标准内容

ICS45.120

中华人民共和国铁道行业标准

TB/T1632.2-2014

工程试验检测群:94527577

代替TB/T1632.2—2005

钢轨焊接

第2部分:闪光焊接

Welding of rails

Part2:Flashbuttwelding

2014-10-30发布

国家铁路局

2015-05-01实施

规范性引用文件

检验方法

检验规则

附录A(规范性附录)

焊缝断口缺陷记录

TB/T1632.2-2014

TB/T1632.2-2014

TB/T1632《钢轨焊接》分为四个部分:第1部分:通用技术条件;

第2部分:闪光焊接:

第3部分:铝热焊接:

一第4部分:气压焊接。

本部分为TB/T1632的第2部分。

本标准按照GB/T1.1—2009给出的规则起草。第2部分:闪光焊接》。与TB/T1632.2—2005相比,本部分代替TB/T1632.2—2005《钢轨焊接主要技术变化如下:

修改了闪光焊接的设备要求(见3.2,2005年版的3.2):修改了闪光焊接的人员要求(见3.3,2005年版的3.3);修改了工艺要求(见3.4,2005年版的3.4);增加了对焊接接头晶粒度的要求,增加了宏观检验项目,增加了对1080MPa级钢轨焊接接头的要求(见3.5,2005年版的3.5);修改了对焊接接头硬度的要求(见3.5,2005年版的3.5);修改了检验方法(见第4章,2005年版的第4章);修改了检验规则(见第5章,2005年版的第5章);增加了规范性附录A焊缝断口缺陷记录(见附录A)。本部分由铁道部标准计量研究所提出并归口。本部分起草单位:中国铁道科学研究院金属及化学研究所、铁道部标准计量研究所。本部分主要起草人:高文会、丁韦、周清跃、宋宏图、朱梅。本部分参加起草人:王树青、胡玉堂、高振坤。本部分所代替标准的历次版本发布情况为:TB/T1632—1991;

TB/T1632.2—1997;

TB/T1632.2—2005。

1范围

钢轨焊接

第2部分:闪光焊接

TB/T1632.2—2014

TB/T1632的本部分规定了钢轨固定式和移动式闪光焊接的要求、检验方法和检验规则。本部分适用于50kg/m~75kg/吨新制钢轨的闪光焊接2规范性引用文件

下列文件对于本文件的应用是必不可少的。是注日期的引用文件,仪注日期的版本适用于本文件。凡是不注日期的引用文件其最新版本(包括所有的修改单)适用本文催。GB/T230.1—2009

T标尺)

GB/T231.1-

GB/T4340.1

GB/T6394

GB/T8170

GB/T13298

TB/T1632.1

TB/T2622.2

TB/T2622.3

属材料

金属材料

洛氏硬度试验

第1部分:

试验方法A、P、C、D、E、F、G、H、K、N、布氏硬度试验第1部分:试验方法200

金属材料

维氏硬度试验第1部分:试验方法属平均晶粒度测定方法

数值修药

为规则与极限数值的表示与判定金辰显微组织检验方法

钢轨焊接

第1部分:通用技术条件

钢轨气压焊设备

加热器技术条件

移动式钢轨气压焊设备气体控制箱技术条件W

焊接用钢轨要求

用于闪光焊接的钢轨应付合TB/T16323.2设备要求

3.2.1基本配置

章的规定,

应配置有锯轨及端面斜度处理轨端除锈、钢轨闪光对焊、焊筋整形接头热处理、接头矫直、接头外形精整及平直度检验、超声波探伤等设备或装置。3.2.2基本要求

钢轨闪光对焊设备应能够自动记录和存储焊接过程中压力、电流及位移随时间变化的过程;接头热处理设备应能够自动记录和存储加热、冷却过程中接头温度随时间变化的过程。3.3人员要求

焊接作业人员应持有铁路主管部门认可的技术机构颁发的岗位培训合格证书。3.4工艺要求

3.4.1基本工序

钢轨闪光焊接的基本工序包括:钢轨的选配;

钢轨焊前检查与处理;

一焊前除锈;

一焊接和推凸;

TB/T1632.2—2014

焊筋整形(粗磨);

焊后热处理;

一时效(适用于固定式闪光焊接);焊接接头矫直;

外形精整及平直度检验;

探伤。

3.4.2钢轨焊前检查与处理

检查钢轨主要几何尺寸:钢轨高度(H)轨头宽度(WH)、轨底宽度(WF)、断面不对称(A,)3.4.2.1

轨冠饱满度(C),端面斜度(垂直、水平方向)、端部扭曲、端部和轨身平直度。3.4.2.2

应检查钢轨表面质量,固定式闪光焊接应对轨底面进行镜面检查。可采用矫直的方法纠正钢氧端部弯曲,对于无法矫直的钢轨端部弯曲,应将弯曲的钢轨端部锯切后钢轨的端面斜度应存合相应的钢轨标准要求。锯切掉。

焊前除锈

待焊钢轨端面和钢车与闪光焊机电极接触部位应除锈。钢轨除锈面得焊时间超过24h以上或打磨后有水、油、污垢污染时,应重新除锈处理。如果钢轨轨

焊接和推凸

电极接触,应将接触部位凸出的轧制标识打磨至与母材平齐。宜低于10℃

焊接前轨温不室

过程,推凸过程不应损伤焊接接头和钢轨母材,推凸后的表面应无肉眼可见应自动完成推

部位允许的最大推凸余量(推凸后的焊筋高度)为轨头2mm,轨头下颗的裂纹或焊渣挤人

2.5mm,轨腰2mm

应在焊头

.5mm。

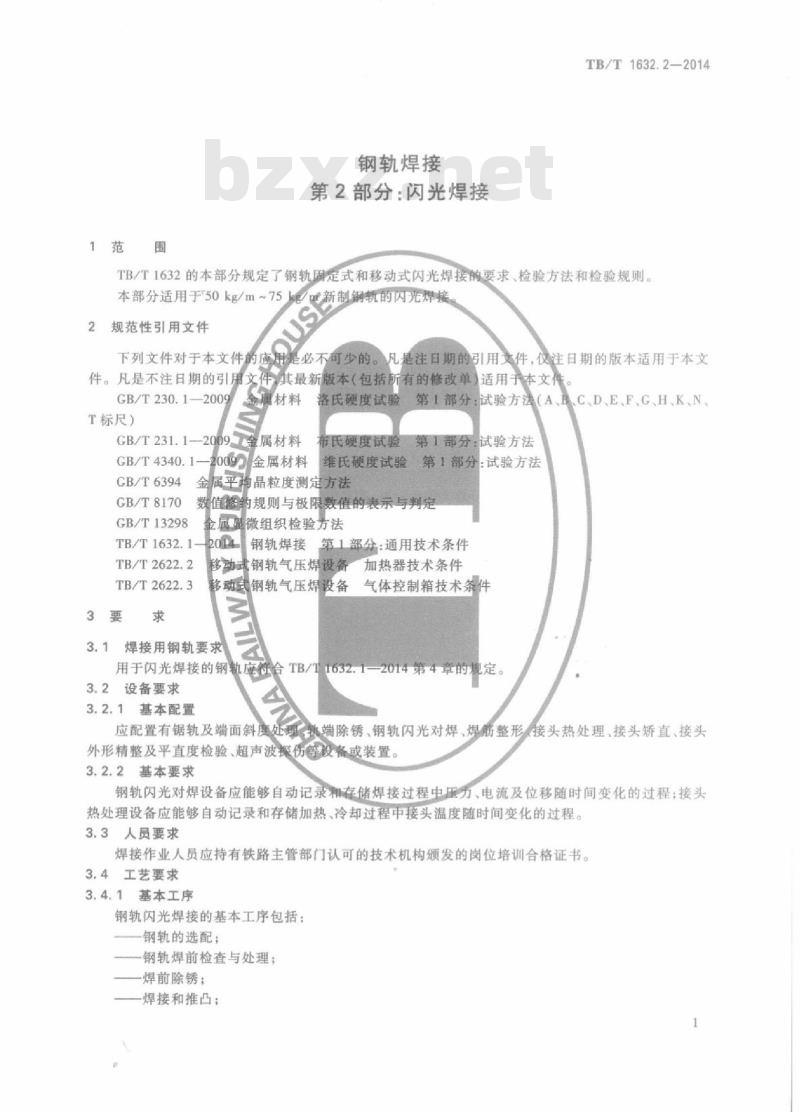

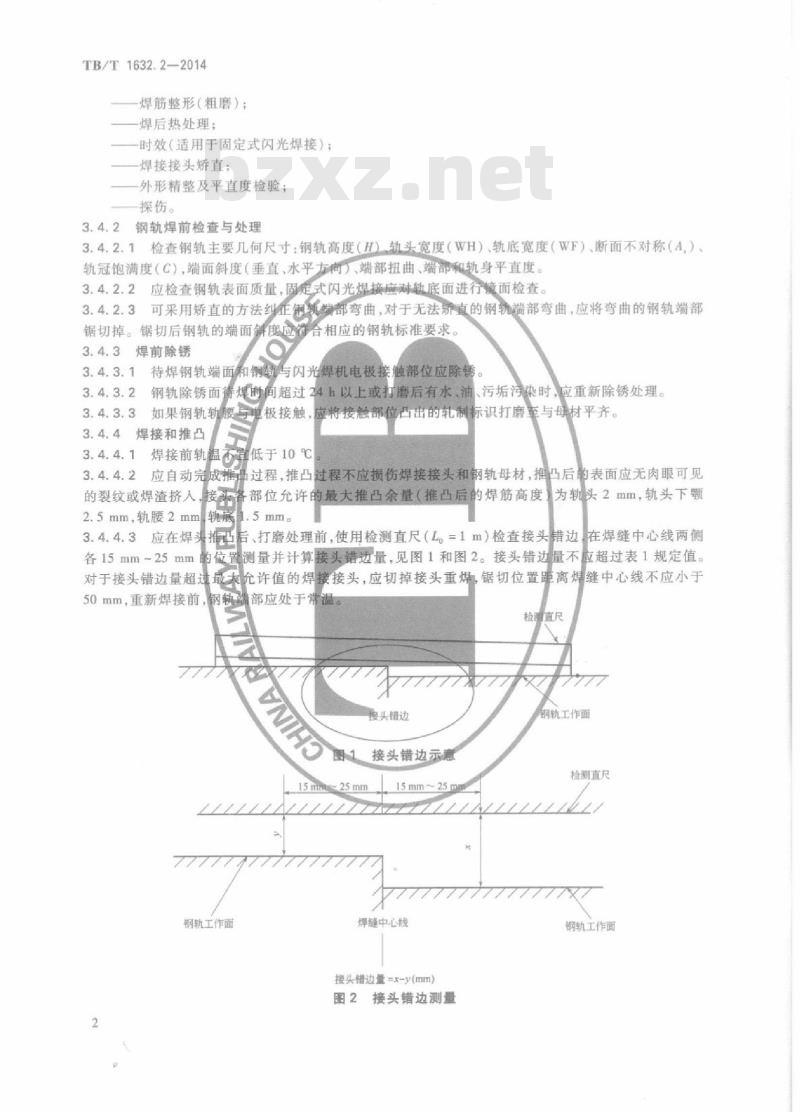

后、打磨处理前,使用检测直尺(L。=1m)检查接头错边在焊缝中心线两侧测量并计算接头错边量,见图1和图2。接头错边量不应超过表1规定值。各15mm~25mm

的位置

对于接头错边量超过最

50mm,重新焊接前,钢轨

允许值的焊接接头,应切掉接头重焊锯切位置距离焊缝中心线不应小于部应处于常温

检测直尺

接头错边

接头错边示意

2221122

钢轨工作面

15mm~25mm

焊缝中心线

接头错边量=x-y(mm)

图2接头错边测量

钢轨工作面

检测直尺

钢轨工作面

接头错边的位置

钢轨项面纵向中心线的垂直方向表1接头错边量最大允许值

接头错边量最大允许值

线路设计速度≤160km/h

工作侧面轨顶面下16mm处的水平方向轨脚边缘的水平方向

TB/T1632.2-2014

单位为毫米

线路设计速度>160km/h

3.4.4.4使用移动式焊轨机进行无缝线路长钢轨焊接时,应与无缝线路铺设工艺配合作业;锁定焊接时应使用保压推凸,当焊接接头冷却到300℃以下时,方可去除保压压力。3.4.4.5批量生产应在型式检验合格后,且应采用与型式检验受检试件相同的生产工艺。3.4.4.6应对每个钢轨焊接接买成品)进行标识,标识应位天焊接长钢轨的同一侧轨腰、距焊缝1m~6m位置。标识应清断,端正,至少5年(或1个大修周期)内可以识别。标识方式应保证每个钢

轨焊接接头(成品)能够对生过程的各项记录及相关信息实现追溯。3.4.5

焊筋整形(粗磨)

可采用铣削或磨削的方式进行焊筋整形焊筋整形时不应损伤钢轨母材。焊筋整形粗磨后,应保证焊接接头表面粗糙度满足探伤扫查的需要应沿钢轨纵向打磨,不应横向打磨,不应出现钢轨表面打磨灼伤。焊接接头

线路设计速度

面的垂直、水平方向错边应平顺过渡>160km/h时,钢轨闪光焊接头轨底下表面焊筋高度不应大于0.5mm(拉伸锁定焊接的接头除外轨底焊筋边缘棱角应平顺过渡。3.4.6焊后热处理

焊后热处理包括正火以及恢复轨头硬度而使用的焊后欠速淬火。固定式闪光焊的焊接接头应采用中频电感应方式加热。移动式闪光焊的焊接接头宜采用中频电感应方式,也可采用气压焊加热器火焰摆动方式加热,设备应符合TB/T2622.2和TB/2622.3的要求。3.4.6.3采用中频电感应方式加热时,加热的起始温度应低于500℃(轨头表面),轨头加热温度宜采用900℃±20℃,轨底脚加热温度宜采用800℃-850℃(轨脚测温位置在轨脚边缘向内10mm范围内);采用气压焊加热器火焰螺动方式加热时,加热的起始温度应低于500(轨头表面),加热宽度50mm±10mm,加热温度宜采850℃~950℃。轨头欠速淬火应采用喷射压缩空气冷却。3.4.6.4钢轨固定式闪光焊接头车热处理后应经过不少于24h的时效然后方可进行矫直和外形精整。

焊接接头矫直

应采用矫直的方法纠正焊接接买平直度偏差,宜在焊接接头处于常温时进行矫直作业。3.4.8外形精整及平直度检验

3.4.8.1应使用精磨机或仿型打磨机具对焊接接头的轨顶面及轨头侧面工作边进行外形精整,外形精整后轨头应保持与母材一致的轮廊形状。3.4.8.2外形精整的长度不应超过焊缝中心线两侧各400mm的范围。外形精整不应使焊接接头或钢轨产生任何机械损伤或热损伤。不应使用外形精整的方法纠正超标的平直度偏差和超标的接头错边。3.4.8.3焊接接头经矫直和外形精整后,应按照TB/T1632.1一2014的规定检查平直度和表面质量。3.4.9探

应按照TB/T1632.1-2014中第5章的规定执行。3.5质量要求

钢轨闪光焊焊接接头质量要求见表2。3

TB/T1632.2-2014

平直度

表面质量

轨头受压

轨头受拉

拉伸性能

冲击性能

显微组织和晶粒

注:h-

平均值:A

值;Hn

落锤高度

表2钢轨闪光焊焊接接头质量要求要

50kg/m钢轨

60kg/m钢轨

按TB/T1632.1—2014中第6.1节的规定按TB/T1632.1-2014中第6.2节的规定按TB/T1632.1-2014中第5章的规定h=4.2m,1次不断:或h

2.5m,2次不断Www.bzxZ.net

F≥1200kN不断

100k不断

=5.2m,1次不断;或h=

3.1m,2次不断

1450kN,不断

F≥1300KN不断

心.0m,载荷循环次数:2x10%不断钢轨:880MPE级R

MPa:AM

U,≥6.5J

75kg/m钢轨

h=6.4m,1次不断;或h

=3.8m,2次不断

F≥1850kN,不断

F≥1600kN,不断

F=120kN,F=600kN

MPa级,R≥880MPa:1080MPa级:R.=800MPa:980N

0%。热处理钢轨:按照相应牌号热轧销轨焊接接头的要求执行(1)热轧钢轨:轨顶面及测试线1应满足110H,≥H,≥0.95周,Hm0.80Hp,u≤20mm(2)热处理钢轨:轨顶面及测试线1应满足H≥0.90H,H焊接接头热线

理后的热影响区应復盖原焊接热影响区≥0.80H≤20mm

焊缝和热影响区的显微组织:珠光体,可出现少量铁素体:不应有马氏体或贝氏体等有害组织;

焊缝晶粒度:

头和轨脚边缘部位不应低于8级;轨底三角区不应低于6级无未焊合过烧

夹清缺陷

允许存在少量灰斑:单个灰斑面积不大于10mm2灰斑总面积木大于20mm

弯载荷:F

断后伸长率平野

焊接接头软点硬度

检验方法

外观检验

弯曲疲劳最大载荷:F

中击吸收能量平均值:H

软化区宽度。

弯曲瘦劳最小载荷:Rm

材硬度平均值

平直度和表面质量检验方法按TBT1632.12014中第7章的规定进行。4.2探伤检验

探伤方法按TB/T1632.1—2014中第8章的规定进行。4.3落锤试验

试件要求及试验方法按TB/T1632.1-2014中第9章的规定进行。4.4静弯试验

试件要求及试验方法按TB/T1632.1—2014中第10章的规定进行。4.5疲劳试验

试件要求及试验方法按TB/T1632.1一2014中第11章的规定进行。4.6拉伸试验

试样要求及试验方法按TB/T1632.1—2014中第12章的规定进行。4

抗拉强度

焊接接头硬度平均

4.7冲击试验

试样要求及试验方法按TB/T1632.1—2014中第13章的规定进行。4.8硬度试验

4.8.1轨顶面布氏硬度

TB/T1632.2—2014

轨顶面硬度试样取样位置及测点分布见图3,焊缝位于试样长度中心。将焊接接头轨顶面加工除去1mm后,检测布氏硬度,布氏硬度试验方法按GB/T231.1一2009规定进行,试验条件为HBW10/3000。4.8.2纵断面硬度

纵断面硬度试样取样位置见图4,焊缝位于试样长度中心。测试纵断面上轨头(测试线1)的硬度值,测点以焊缝为中心向左右两侧对称排列,测点间距5mm。爆接接头纵断面检测洛氏硬度或维氏硬度,洛氏硬度试验方法按CB/T230.一2009规定进行,采用HRC标尺;维氏硬度试验方法按GB/T4340.1-2009规定进行,试验加值2N。4.8.3数据处理

测试后,用5%硝酸酒精浸蚀试样测试表面,使测试表面出现肉眼可见的焊缝及焊缝两侧热影响区与母材交界线,以交界线为基准按图3图4所示确定B,C两条线MIHSI

热影响区与母材交界线

图3轨顶面硬度试验取样图

热影响区与母材交界线

图4纵断面硬度试验取样图

测试线1

中和轴

单位为毫米

单位为毫米

TB/T1632.2—2014

计算AB和CD间测点硬度的平均值,作为母材的硬度平均值,记为Hp:计算BC间测点(含B、C线上的测点)硬度的平均值,作为焊接接头的硬度平均值,记为H:将BC间小于0.9H,的测点硬度值取平均,作为软点的硬度平均值,记为H:利用测试线1上的各测点硬度值在坐标图上绘制成硬度曲线,在焊缝两侧分别将硬度值低于0.9H,的宽度作为软化区宽度,记为w。4.9宏观检验

利用纵断面硬度试样(图4)进行宏观检验。用5%硝酸酒精浸蚀纵断面硬度试样表面,观察焊缝两侧的热影响区与母材交界线。4.10显微组织及晶粒度检验

4.10.1显微组织检验按GB/T13298规定的方法进行:晶粒度检验按GB/T6394规定的方法进行,也可以根据显微组织中的铁素体网评级LHOUR

4.10.2焊接接头显微组织及晶盗验取样位置见图5,箭头指向面为观察面,轨头1处,轨底3处。单位为毫米

焊缝中心

4.11断口检验

显微组织及晶粒度检验取样位置显微组织试样

利用落锤试件、补加锤击击断,肉眼或借助放大镜检查折断的焊接接头断口,按照附录A的要求,检查并记录试验及每个断台的缺陷细节静弯、疲劳试验折断的接头也应按照附录A要求,检查并记录试验及每个断口的缺陷细节。5检验规则

5.1成品检验

应对每个焊接接头(成品)进行成品检验成品检验的项目包括外观和探伤5.2型式检验

出现下列情况之一时应进行型式检验:焊轨组织初次焊接铁路钢轨:

正常生产后,改变焊接工艺:

更换钢轨焊机,或焊机停用1年后恢复生产前;取得型式检验报告的时间已满5年;生产检验结果不合格;

钢轨钢种、钢轨生产厂、钢轨交货状态、钢轨轨型之一改变,首次焊接时。f)

如果钢种相同但生产厂不同,或钢种相同但交货状态不同的两种钢轨已经各自通过了焊接型式检验,这两种钢轨之间的焊接:

在全部生产检验项目合格的情况下,可以焊接生产;在生产检验不合格的情况下,应进行这两种钢轨之间的焊接型式检验。型式检验的项目及受检焊接接头试件数量见表3。表3

全部试件

全部试件

移动式

闪光焊

固定式

闪光焊

型式检验的项目及焊接接头试件数量静

注:硬度试件2个,包括测试软质面便度一个和测试纵断面硬度1个TB/T1632.2-2014

单位为个

宏观、显微

组织和晶粒度

(利用硬度试件)(利用落锤试件)型式检验受检试件所用钢轨的生产厂轨型,钢牌号交货状态应与焊接生产用钢轨相同,受检5.2.3

试件应是相同工艺焊接的接实

5.2.4热轧钢轨与热处理钢轨之间的焊接,焊接接头的质量要求按照热轧钢轨执行,采用热轧钢轨平均硬度确定软化区宽度

执行。

同钢种钢轨之间的焊接,焊接接头的质量要求按照强度级别较低的钢轨型式检验结果符合第3章规定的试件为合格试件。静弯受检15个试件应连续试验合格;移动式5.2.5

闪光焊落锤受检15

试件应连续试验合格:固定式闪光焊落锤受检25个试件应连续试验合格。一次型全部合格后,方可判定本次型式检验合格。型式检验合格后方可批量生产。式检验中,应在各检验项目

5.2.6型式检验落锤检验合格后,如果有1个接头断口灰斑超标,应补做2个接头进行落锤和断口检验,补做接头的落锂和断

合格后,可以认为断口检验项目合格。包括以下内容:焊轨组织名称、焊机型号、焊机出厂编号、钢轨生产厂、钢轨轨型式检验报告应

型、钢轨钢牌号、钢辅交货状态、检验设备、详细的检验结果等内容。生产检验

出现下列情况

时应进行与表4相对应的生产检验:固定式闪光焊

每焊接500个接头:移动式闪光焊每焊接200个接头;焊机工况变化对焊接参数进行修正之后:焊机出现故障、记录邮线异常,故障排除之后;焊机停焊钢轨1月开始焊接生产前;每隔3个月或固定式闪光接生产8000个接头、移动式闪光焊接生产600个接头;调整热处理工艺参数之局:

更换热处理设备之后;

加热器(感应、火焰)的供方或加热馨的结构尽寸改变之后。生产检验的项目及受检焊接接头试件数量见表4。表4生产检验的项目及焊接接头试件数量生产检验条件

检验项目

试件数量

5.3.1中a),b),c)d)

注1:外观和探伤检验合格后的试件作为落锤试件5.3.1中e

注2:硬度试件2个,包括测试轨顶面硬度1个和测试纵断面硬度1个。注3:宏观检验、显微组织和晶粒度检验利用硬度试件。硬度

单位为个

5.3.1中f)g)、h)

宏观、显微组织和晶粒度

TB/T1632.2-2014

5.3.3生产检验受检试件所用钢轨的生产厂、轨型、钢牌号、交货状态应与焊接生产用钢轨相同。生产检验使用随机加焊的试件,应采用与焊接生产相同的工艺焊接受检试件。生产检验结果应符合第3章相关规定,检验合格方可继续生产。5.3.4年度内进行的生产检验(外观、探伤、落锤、断口、硬度和宏观检验项目),应包含本年度焊接的各种钢轨,必要时应加大生产检验的频次。5.3.5生产检验报告应包含以下内容:焊轨组织名称、焊机型号及出厂编号、热处理设备型号及出厂编号、钢轨生产厂、钢轨轨型、钢轨钢牌号、钢轨交货状态、检验设备、生产检验的原因、详细的检验结果等内容。

5.3.6生产检验有1个及以上试件不合格时应予以复验。第1次复验:对不合格试件加倍取样复验、经检验合格表示生产检验结果合格;若试件中有1个及以上不合格,应再复验。

第2次复验:对不合格读件加倍取样复验,经检验合格表示生产检验结果合格;若试件中有1个及以上不合格,应判生产检验结果不合格。5.4数值修约

当需要评定试验结果具

符合规定值时,可按照规定试验方法中的原则或CB/T8170规定的修约值进行比较。

A.1要求

附录A

(规范性附录)

焊缝断口缺陷记录

TB/T1632.2-2014

按照图A.1记录每个断口的缺陷细节每个断口记录一页:每个断口记录应有对应的接头标识号;如果焊缝断口没有任何缺陷,应在断口记录页明确填写“没有可见的缺陷”。每个断口记录应包含落锤或静弯疲劳试验的详细信息QUS

A.2缺陷细节

焊缝断口缺陷细节包括

缺陷在方向和分可的尺寸(断口面a

方向);

说明:

缺陷的形状

缺陷的位置

轨底面平行的方向为方向,钢轨高度方向为y缺陷的方位(

应在图A1中标明哪一侧轨脚位于焊机的前方,即哪一侧轨脚位于操作人员侧);断裂源;

缺陷的种类

①轨头

②轨腰

③轨底

钢轨断面缺陷位置表示图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T1632.2-2014

工程试验检测群:94527577

代替TB/T1632.2—2005

钢轨焊接

第2部分:闪光焊接

Welding of rails

Part2:Flashbuttwelding

2014-10-30发布

国家铁路局

2015-05-01实施

规范性引用文件

检验方法

检验规则

附录A(规范性附录)

焊缝断口缺陷记录

TB/T1632.2-2014

TB/T1632.2-2014

TB/T1632《钢轨焊接》分为四个部分:第1部分:通用技术条件;

第2部分:闪光焊接:

第3部分:铝热焊接:

一第4部分:气压焊接。

本部分为TB/T1632的第2部分。

本标准按照GB/T1.1—2009给出的规则起草。第2部分:闪光焊接》。与TB/T1632.2—2005相比,本部分代替TB/T1632.2—2005《钢轨焊接主要技术变化如下:

修改了闪光焊接的设备要求(见3.2,2005年版的3.2):修改了闪光焊接的人员要求(见3.3,2005年版的3.3);修改了工艺要求(见3.4,2005年版的3.4);增加了对焊接接头晶粒度的要求,增加了宏观检验项目,增加了对1080MPa级钢轨焊接接头的要求(见3.5,2005年版的3.5);修改了对焊接接头硬度的要求(见3.5,2005年版的3.5);修改了检验方法(见第4章,2005年版的第4章);修改了检验规则(见第5章,2005年版的第5章);增加了规范性附录A焊缝断口缺陷记录(见附录A)。本部分由铁道部标准计量研究所提出并归口。本部分起草单位:中国铁道科学研究院金属及化学研究所、铁道部标准计量研究所。本部分主要起草人:高文会、丁韦、周清跃、宋宏图、朱梅。本部分参加起草人:王树青、胡玉堂、高振坤。本部分所代替标准的历次版本发布情况为:TB/T1632—1991;

TB/T1632.2—1997;

TB/T1632.2—2005。

1范围

钢轨焊接

第2部分:闪光焊接

TB/T1632.2—2014

TB/T1632的本部分规定了钢轨固定式和移动式闪光焊接的要求、检验方法和检验规则。本部分适用于50kg/m~75kg/吨新制钢轨的闪光焊接2规范性引用文件

下列文件对于本文件的应用是必不可少的。是注日期的引用文件,仪注日期的版本适用于本文件。凡是不注日期的引用文件其最新版本(包括所有的修改单)适用本文催。GB/T230.1—2009

T标尺)

GB/T231.1-

GB/T4340.1

GB/T6394

GB/T8170

GB/T13298

TB/T1632.1

TB/T2622.2

TB/T2622.3

属材料

金属材料

洛氏硬度试验

第1部分:

试验方法A、P、C、D、E、F、G、H、K、N、布氏硬度试验第1部分:试验方法200

金属材料

维氏硬度试验第1部分:试验方法属平均晶粒度测定方法

数值修药

为规则与极限数值的表示与判定金辰显微组织检验方法

钢轨焊接

第1部分:通用技术条件

钢轨气压焊设备

加热器技术条件

移动式钢轨气压焊设备气体控制箱技术条件W

焊接用钢轨要求

用于闪光焊接的钢轨应付合TB/T16323.2设备要求

3.2.1基本配置

章的规定,

应配置有锯轨及端面斜度处理轨端除锈、钢轨闪光对焊、焊筋整形接头热处理、接头矫直、接头外形精整及平直度检验、超声波探伤等设备或装置。3.2.2基本要求

钢轨闪光对焊设备应能够自动记录和存储焊接过程中压力、电流及位移随时间变化的过程;接头热处理设备应能够自动记录和存储加热、冷却过程中接头温度随时间变化的过程。3.3人员要求

焊接作业人员应持有铁路主管部门认可的技术机构颁发的岗位培训合格证书。3.4工艺要求

3.4.1基本工序

钢轨闪光焊接的基本工序包括:钢轨的选配;

钢轨焊前检查与处理;

一焊前除锈;

一焊接和推凸;

TB/T1632.2—2014

焊筋整形(粗磨);

焊后热处理;

一时效(适用于固定式闪光焊接);焊接接头矫直;

外形精整及平直度检验;

探伤。

3.4.2钢轨焊前检查与处理

检查钢轨主要几何尺寸:钢轨高度(H)轨头宽度(WH)、轨底宽度(WF)、断面不对称(A,)3.4.2.1

轨冠饱满度(C),端面斜度(垂直、水平方向)、端部扭曲、端部和轨身平直度。3.4.2.2

应检查钢轨表面质量,固定式闪光焊接应对轨底面进行镜面检查。可采用矫直的方法纠正钢氧端部弯曲,对于无法矫直的钢轨端部弯曲,应将弯曲的钢轨端部锯切后钢轨的端面斜度应存合相应的钢轨标准要求。锯切掉。

焊前除锈

待焊钢轨端面和钢车与闪光焊机电极接触部位应除锈。钢轨除锈面得焊时间超过24h以上或打磨后有水、油、污垢污染时,应重新除锈处理。如果钢轨轨

焊接和推凸

电极接触,应将接触部位凸出的轧制标识打磨至与母材平齐。宜低于10℃

焊接前轨温不室

过程,推凸过程不应损伤焊接接头和钢轨母材,推凸后的表面应无肉眼可见应自动完成推

部位允许的最大推凸余量(推凸后的焊筋高度)为轨头2mm,轨头下颗的裂纹或焊渣挤人

2.5mm,轨腰2mm

应在焊头

.5mm。

后、打磨处理前,使用检测直尺(L。=1m)检查接头错边在焊缝中心线两侧测量并计算接头错边量,见图1和图2。接头错边量不应超过表1规定值。各15mm~25mm

的位置

对于接头错边量超过最

50mm,重新焊接前,钢轨

允许值的焊接接头,应切掉接头重焊锯切位置距离焊缝中心线不应小于部应处于常温

检测直尺

接头错边

接头错边示意

2221122

钢轨工作面

15mm~25mm

焊缝中心线

接头错边量=x-y(mm)

图2接头错边测量

钢轨工作面

检测直尺

钢轨工作面

接头错边的位置

钢轨项面纵向中心线的垂直方向表1接头错边量最大允许值

接头错边量最大允许值

线路设计速度≤160km/h

工作侧面轨顶面下16mm处的水平方向轨脚边缘的水平方向

TB/T1632.2-2014

单位为毫米

线路设计速度>160km/h

3.4.4.4使用移动式焊轨机进行无缝线路长钢轨焊接时,应与无缝线路铺设工艺配合作业;锁定焊接时应使用保压推凸,当焊接接头冷却到300℃以下时,方可去除保压压力。3.4.4.5批量生产应在型式检验合格后,且应采用与型式检验受检试件相同的生产工艺。3.4.4.6应对每个钢轨焊接接买成品)进行标识,标识应位天焊接长钢轨的同一侧轨腰、距焊缝1m~6m位置。标识应清断,端正,至少5年(或1个大修周期)内可以识别。标识方式应保证每个钢

轨焊接接头(成品)能够对生过程的各项记录及相关信息实现追溯。3.4.5

焊筋整形(粗磨)

可采用铣削或磨削的方式进行焊筋整形焊筋整形时不应损伤钢轨母材。焊筋整形粗磨后,应保证焊接接头表面粗糙度满足探伤扫查的需要应沿钢轨纵向打磨,不应横向打磨,不应出现钢轨表面打磨灼伤。焊接接头

线路设计速度

面的垂直、水平方向错边应平顺过渡>160km/h时,钢轨闪光焊接头轨底下表面焊筋高度不应大于0.5mm(拉伸锁定焊接的接头除外轨底焊筋边缘棱角应平顺过渡。3.4.6焊后热处理

焊后热处理包括正火以及恢复轨头硬度而使用的焊后欠速淬火。固定式闪光焊的焊接接头应采用中频电感应方式加热。移动式闪光焊的焊接接头宜采用中频电感应方式,也可采用气压焊加热器火焰摆动方式加热,设备应符合TB/T2622.2和TB/2622.3的要求。3.4.6.3采用中频电感应方式加热时,加热的起始温度应低于500℃(轨头表面),轨头加热温度宜采用900℃±20℃,轨底脚加热温度宜采用800℃-850℃(轨脚测温位置在轨脚边缘向内10mm范围内);采用气压焊加热器火焰螺动方式加热时,加热的起始温度应低于500(轨头表面),加热宽度50mm±10mm,加热温度宜采850℃~950℃。轨头欠速淬火应采用喷射压缩空气冷却。3.4.6.4钢轨固定式闪光焊接头车热处理后应经过不少于24h的时效然后方可进行矫直和外形精整。

焊接接头矫直

应采用矫直的方法纠正焊接接买平直度偏差,宜在焊接接头处于常温时进行矫直作业。3.4.8外形精整及平直度检验

3.4.8.1应使用精磨机或仿型打磨机具对焊接接头的轨顶面及轨头侧面工作边进行外形精整,外形精整后轨头应保持与母材一致的轮廊形状。3.4.8.2外形精整的长度不应超过焊缝中心线两侧各400mm的范围。外形精整不应使焊接接头或钢轨产生任何机械损伤或热损伤。不应使用外形精整的方法纠正超标的平直度偏差和超标的接头错边。3.4.8.3焊接接头经矫直和外形精整后,应按照TB/T1632.1一2014的规定检查平直度和表面质量。3.4.9探

应按照TB/T1632.1-2014中第5章的规定执行。3.5质量要求

钢轨闪光焊焊接接头质量要求见表2。3

TB/T1632.2-2014

平直度

表面质量

轨头受压

轨头受拉

拉伸性能

冲击性能

显微组织和晶粒

注:h-

平均值:A

值;Hn

落锤高度

表2钢轨闪光焊焊接接头质量要求要

50kg/m钢轨

60kg/m钢轨

按TB/T1632.1—2014中第6.1节的规定按TB/T1632.1-2014中第6.2节的规定按TB/T1632.1-2014中第5章的规定h=4.2m,1次不断:或h

2.5m,2次不断Www.bzxZ.net

F≥1200kN不断

100k不断

=5.2m,1次不断;或h=

3.1m,2次不断

1450kN,不断

F≥1300KN不断

心.0m,载荷循环次数:2x10%不断钢轨:880MPE级R

MPa:AM

U,≥6.5J

75kg/m钢轨

h=6.4m,1次不断;或h

=3.8m,2次不断

F≥1850kN,不断

F≥1600kN,不断

F=120kN,F=600kN

MPa级,R≥880MPa:1080MPa级:R.=800MPa:980N

0%。热处理钢轨:按照相应牌号热轧销轨焊接接头的要求执行(1)热轧钢轨:轨顶面及测试线1应满足110H,≥H,≥0.95周,Hm0.80Hp,u≤20mm(2)热处理钢轨:轨顶面及测试线1应满足H≥0.90H,H焊接接头热线

理后的热影响区应復盖原焊接热影响区≥0.80H≤20mm

焊缝和热影响区的显微组织:珠光体,可出现少量铁素体:不应有马氏体或贝氏体等有害组织;

焊缝晶粒度:

头和轨脚边缘部位不应低于8级;轨底三角区不应低于6级无未焊合过烧

夹清缺陷

允许存在少量灰斑:单个灰斑面积不大于10mm2灰斑总面积木大于20mm

弯载荷:F

断后伸长率平野

焊接接头软点硬度

检验方法

外观检验

弯曲疲劳最大载荷:F

中击吸收能量平均值:H

软化区宽度。

弯曲瘦劳最小载荷:Rm

材硬度平均值

平直度和表面质量检验方法按TBT1632.12014中第7章的规定进行。4.2探伤检验

探伤方法按TB/T1632.1—2014中第8章的规定进行。4.3落锤试验

试件要求及试验方法按TB/T1632.1-2014中第9章的规定进行。4.4静弯试验

试件要求及试验方法按TB/T1632.1—2014中第10章的规定进行。4.5疲劳试验

试件要求及试验方法按TB/T1632.1一2014中第11章的规定进行。4.6拉伸试验

试样要求及试验方法按TB/T1632.1—2014中第12章的规定进行。4

抗拉强度

焊接接头硬度平均

4.7冲击试验

试样要求及试验方法按TB/T1632.1—2014中第13章的规定进行。4.8硬度试验

4.8.1轨顶面布氏硬度

TB/T1632.2—2014

轨顶面硬度试样取样位置及测点分布见图3,焊缝位于试样长度中心。将焊接接头轨顶面加工除去1mm后,检测布氏硬度,布氏硬度试验方法按GB/T231.1一2009规定进行,试验条件为HBW10/3000。4.8.2纵断面硬度

纵断面硬度试样取样位置见图4,焊缝位于试样长度中心。测试纵断面上轨头(测试线1)的硬度值,测点以焊缝为中心向左右两侧对称排列,测点间距5mm。爆接接头纵断面检测洛氏硬度或维氏硬度,洛氏硬度试验方法按CB/T230.一2009规定进行,采用HRC标尺;维氏硬度试验方法按GB/T4340.1-2009规定进行,试验加值2N。4.8.3数据处理

测试后,用5%硝酸酒精浸蚀试样测试表面,使测试表面出现肉眼可见的焊缝及焊缝两侧热影响区与母材交界线,以交界线为基准按图3图4所示确定B,C两条线MIHSI

热影响区与母材交界线

图3轨顶面硬度试验取样图

热影响区与母材交界线

图4纵断面硬度试验取样图

测试线1

中和轴

单位为毫米

单位为毫米

TB/T1632.2—2014

计算AB和CD间测点硬度的平均值,作为母材的硬度平均值,记为Hp:计算BC间测点(含B、C线上的测点)硬度的平均值,作为焊接接头的硬度平均值,记为H:将BC间小于0.9H,的测点硬度值取平均,作为软点的硬度平均值,记为H:利用测试线1上的各测点硬度值在坐标图上绘制成硬度曲线,在焊缝两侧分别将硬度值低于0.9H,的宽度作为软化区宽度,记为w。4.9宏观检验

利用纵断面硬度试样(图4)进行宏观检验。用5%硝酸酒精浸蚀纵断面硬度试样表面,观察焊缝两侧的热影响区与母材交界线。4.10显微组织及晶粒度检验

4.10.1显微组织检验按GB/T13298规定的方法进行:晶粒度检验按GB/T6394规定的方法进行,也可以根据显微组织中的铁素体网评级LHOUR

4.10.2焊接接头显微组织及晶盗验取样位置见图5,箭头指向面为观察面,轨头1处,轨底3处。单位为毫米

焊缝中心

4.11断口检验

显微组织及晶粒度检验取样位置显微组织试样

利用落锤试件、补加锤击击断,肉眼或借助放大镜检查折断的焊接接头断口,按照附录A的要求,检查并记录试验及每个断台的缺陷细节静弯、疲劳试验折断的接头也应按照附录A要求,检查并记录试验及每个断口的缺陷细节。5检验规则

5.1成品检验

应对每个焊接接头(成品)进行成品检验成品检验的项目包括外观和探伤5.2型式检验

出现下列情况之一时应进行型式检验:焊轨组织初次焊接铁路钢轨:

正常生产后,改变焊接工艺:

更换钢轨焊机,或焊机停用1年后恢复生产前;取得型式检验报告的时间已满5年;生产检验结果不合格;

钢轨钢种、钢轨生产厂、钢轨交货状态、钢轨轨型之一改变,首次焊接时。f)

如果钢种相同但生产厂不同,或钢种相同但交货状态不同的两种钢轨已经各自通过了焊接型式检验,这两种钢轨之间的焊接:

在全部生产检验项目合格的情况下,可以焊接生产;在生产检验不合格的情况下,应进行这两种钢轨之间的焊接型式检验。型式检验的项目及受检焊接接头试件数量见表3。表3

全部试件

全部试件

移动式

闪光焊

固定式

闪光焊

型式检验的项目及焊接接头试件数量静

注:硬度试件2个,包括测试软质面便度一个和测试纵断面硬度1个TB/T1632.2-2014

单位为个

宏观、显微

组织和晶粒度

(利用硬度试件)(利用落锤试件)型式检验受检试件所用钢轨的生产厂轨型,钢牌号交货状态应与焊接生产用钢轨相同,受检5.2.3

试件应是相同工艺焊接的接实

5.2.4热轧钢轨与热处理钢轨之间的焊接,焊接接头的质量要求按照热轧钢轨执行,采用热轧钢轨平均硬度确定软化区宽度

执行。

同钢种钢轨之间的焊接,焊接接头的质量要求按照强度级别较低的钢轨型式检验结果符合第3章规定的试件为合格试件。静弯受检15个试件应连续试验合格;移动式5.2.5

闪光焊落锤受检15

试件应连续试验合格:固定式闪光焊落锤受检25个试件应连续试验合格。一次型全部合格后,方可判定本次型式检验合格。型式检验合格后方可批量生产。式检验中,应在各检验项目

5.2.6型式检验落锤检验合格后,如果有1个接头断口灰斑超标,应补做2个接头进行落锤和断口检验,补做接头的落锂和断

合格后,可以认为断口检验项目合格。包括以下内容:焊轨组织名称、焊机型号、焊机出厂编号、钢轨生产厂、钢轨轨型式检验报告应

型、钢轨钢牌号、钢辅交货状态、检验设备、详细的检验结果等内容。生产检验

出现下列情况

时应进行与表4相对应的生产检验:固定式闪光焊

每焊接500个接头:移动式闪光焊每焊接200个接头;焊机工况变化对焊接参数进行修正之后:焊机出现故障、记录邮线异常,故障排除之后;焊机停焊钢轨1月开始焊接生产前;每隔3个月或固定式闪光接生产8000个接头、移动式闪光焊接生产600个接头;调整热处理工艺参数之局:

更换热处理设备之后;

加热器(感应、火焰)的供方或加热馨的结构尽寸改变之后。生产检验的项目及受检焊接接头试件数量见表4。表4生产检验的项目及焊接接头试件数量生产检验条件

检验项目

试件数量

5.3.1中a),b),c)d)

注1:外观和探伤检验合格后的试件作为落锤试件5.3.1中e

注2:硬度试件2个,包括测试轨顶面硬度1个和测试纵断面硬度1个。注3:宏观检验、显微组织和晶粒度检验利用硬度试件。硬度

单位为个

5.3.1中f)g)、h)

宏观、显微组织和晶粒度

TB/T1632.2-2014

5.3.3生产检验受检试件所用钢轨的生产厂、轨型、钢牌号、交货状态应与焊接生产用钢轨相同。生产检验使用随机加焊的试件,应采用与焊接生产相同的工艺焊接受检试件。生产检验结果应符合第3章相关规定,检验合格方可继续生产。5.3.4年度内进行的生产检验(外观、探伤、落锤、断口、硬度和宏观检验项目),应包含本年度焊接的各种钢轨,必要时应加大生产检验的频次。5.3.5生产检验报告应包含以下内容:焊轨组织名称、焊机型号及出厂编号、热处理设备型号及出厂编号、钢轨生产厂、钢轨轨型、钢轨钢牌号、钢轨交货状态、检验设备、生产检验的原因、详细的检验结果等内容。

5.3.6生产检验有1个及以上试件不合格时应予以复验。第1次复验:对不合格试件加倍取样复验、经检验合格表示生产检验结果合格;若试件中有1个及以上不合格,应再复验。

第2次复验:对不合格读件加倍取样复验,经检验合格表示生产检验结果合格;若试件中有1个及以上不合格,应判生产检验结果不合格。5.4数值修约

当需要评定试验结果具

符合规定值时,可按照规定试验方法中的原则或CB/T8170规定的修约值进行比较。

A.1要求

附录A

(规范性附录)

焊缝断口缺陷记录

TB/T1632.2-2014

按照图A.1记录每个断口的缺陷细节每个断口记录一页:每个断口记录应有对应的接头标识号;如果焊缝断口没有任何缺陷,应在断口记录页明确填写“没有可见的缺陷”。每个断口记录应包含落锤或静弯疲劳试验的详细信息QUS

A.2缺陷细节

焊缝断口缺陷细节包括

缺陷在方向和分可的尺寸(断口面a

方向);

说明:

缺陷的形状

缺陷的位置

轨底面平行的方向为方向,钢轨高度方向为y缺陷的方位(

应在图A1中标明哪一侧轨脚位于焊机的前方,即哪一侧轨脚位于操作人员侧);断裂源;

缺陷的种类

①轨头

②轨腰

③轨底

钢轨断面缺陷位置表示图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。