TB/T 3295-2013

基本信息

标准号: TB/T 3295-2013

中文名称:高速铁路箱梁运梁车

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:514447

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3295-2013.Vehicle for transporting box-beam of high speed railway.

1范围

TB/T 3295规定了高速铁路箱梁运梁车的工作环境、技术要求、检验方法、检验规则、标志、包装、运输和贮存。

TB/T 3295适用于高速铁路箱梁运梁车(以下简称运梁车)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 2894安全标志及 其使用导则

GB 4208- 2008 外壳防护 等级(IP代码)

GB 50017钢结 构设计规范

GB8923-1988涂装前钢材表面锈蚀等级和除锈等级

GB/T 191包装 储运图示标志

GB/T985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T985.2埋弧焊的推荐坡口

GB/T 1228钢结构用高强度大六角头螺栓

GB/T 1229钢结构用高强度大六角 螺母.

GB/T1230钢结构用高强度垫圈

GB/T 1231钢结构 用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1591- -2008低合金高强度结构钢

GB/T 3323- -2005金属熔化焊焊接接头射线照相

GB/T 3766液压系 统通用技术条件

GB/T 3797电气控制设备

GB/T 9286- 1998色漆和清漆漆膜的划格试验

1范围

TB/T 3295规定了高速铁路箱梁运梁车的工作环境、技术要求、检验方法、检验规则、标志、包装、运输和贮存。

TB/T 3295适用于高速铁路箱梁运梁车(以下简称运梁车)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 2894安全标志及 其使用导则

GB 4208- 2008 外壳防护 等级(IP代码)

GB 50017钢结 构设计规范

GB8923-1988涂装前钢材表面锈蚀等级和除锈等级

GB/T 191包装 储运图示标志

GB/T985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T985.2埋弧焊的推荐坡口

GB/T 1228钢结构用高强度大六角头螺栓

GB/T 1229钢结构用高强度大六角 螺母.

GB/T1230钢结构用高强度垫圈

GB/T 1231钢结构 用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1591- -2008低合金高强度结构钢

GB/T 3323- -2005金属熔化焊焊接接头射线照相

GB/T 3766液压系 统通用技术条件

GB/T 3797电气控制设备

GB/T 9286- 1998色漆和清漆漆膜的划格试验

标准图片预览

标准内容

ICS 45.120

中华人民共和国铁道行业标准

TB/T3295—2013

高速铁路箱梁运梁车

Vehicle for transporting box-bearn of high speed railway2013-02-20发布

2013-06-01实施

中华人民共和国铁道部发布

规范性引用文件

工作环境

技术要求

检验方法

检验规则

标志、包装、运输和贮存

TB/T 3295--2013

TB/T3295—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中铁科工业团有限公司提出并归口,本标准起草单位:中铁科工集团有限公司、中铁二局集团有限公司、郑州新大方重工科技有限公司、中铁一局集团有限公司、案皇岛天业通联重工股份有限公司。本标准的主要起草人:尹卫、龚成光、陈浩、李坚、魏福祥、梁怪如、文文。1范围

高速铁路箱梁运粱车

TB/T3295-2013

本标准规定了高速铁路箱梁运梁车的工作环境、技术要求、检验方法、检验规则、标志、包装、运输和贮存。

本标摊适用于高速铁路箱梁运梁车(以下简称运染车)2规范性引用文件

下刻文件对于本文件的应用是必不川少的。是注日期的引肝文件,仅所注日期的版本适用干本文件。凡是不注期的引用文件,其最新版本【包括所有的修改单)适用于本文件。GB 2894安全标志及其使用导则

GB4208—2008外壳防护等级(IP代码)CD50017钢结构设计规范

GR8923—1988涂装前钢材表面锈蚀等级和除锈等级GB/F 191

包装储运图示标志

GB/T 985. 1

气焊、焊条电孤焊、气体保护焊和高能束焊的推荐坡口GB/T 985. 2

埋孤焊的推荐坡口

GB/T 1228

GB/T 1229

GB/T 1230

GB/T 1231

钢结构用高强度大六角头螺栓

钢结构用高强度人六角螺母

钢结构用高强度垫圈

钢结构用高强度大六角头螺栓、大大角螺母、垫圈技术条件GB/T1591—2008低台金高强度结构钢GB/T3323—2005金属熔化焊焊接接头射线照相GB/T3766液压系统通用技术条件GB/T 3797

电气控制设备

GB/T9286-1998色漆和清漆漆膜的划格试验GB/T13384机电产品包装通用技术条件CB/T 13452. 21

色漆和清漆漆膜厚度的测定

GR/T19418钢的弧焊接头缺陷质量分级指南GB/T20418—2006土方机械照明、型号和标志灯以及反射器JB/T5946.工程机械涂装通用技术条件JB/T10559—2006起重机械无损检测钢焊缝超声检测JB/T10902工程机械可机室

3工正作环境

3.1海拨:不大于2000m。

3.2环境温度:-20~+50℃。wwW.bzxz.Net

3.3环境风力:

a)T作状态:不大于6级;

TB/T 3295—2013

b)非工作状态:不大于11级。

3.4适用线路:纵坡不大于40%,横坡不大于10%,以上两种坡道不应同时出现。3.5运染车的工作环境超出本标准规定的条件时,应对发动机、电动机、电气系统、液压系统及制动系统等进行校核或适应性设计。

4技术要求

4.1性能参数要求

4.1.1运梁车应能在半径60m及以上曲线线路上走行。4.1.2额定载荷下运梁车应能在40%及以下纵坡线路上走行。4.1.3载梁运输时,接地比压不应大于0.6MPa4.1.4液压悬挂升、降量均不应小于150mm。4.1.5空载最高走行速度10km/h,运梁时最高走行速度5km/h。4.2整车要求

4.2.1运梁车应能与箱梁架桥机配合喂梁作业。4.2.2运樂车走行时均衡轮组应满足三点支撑的要求,4.2.3运梁车各臂路、电缆布置合理,排列整齐,固定可靠,作业时不应相万干扰。4.2.4、运梁车面漆应均匀、细致、光亮、完整和色泽致,应无粗糙不平、瀚漆、错漆、皱纹、针孔及流挂等缺陷。

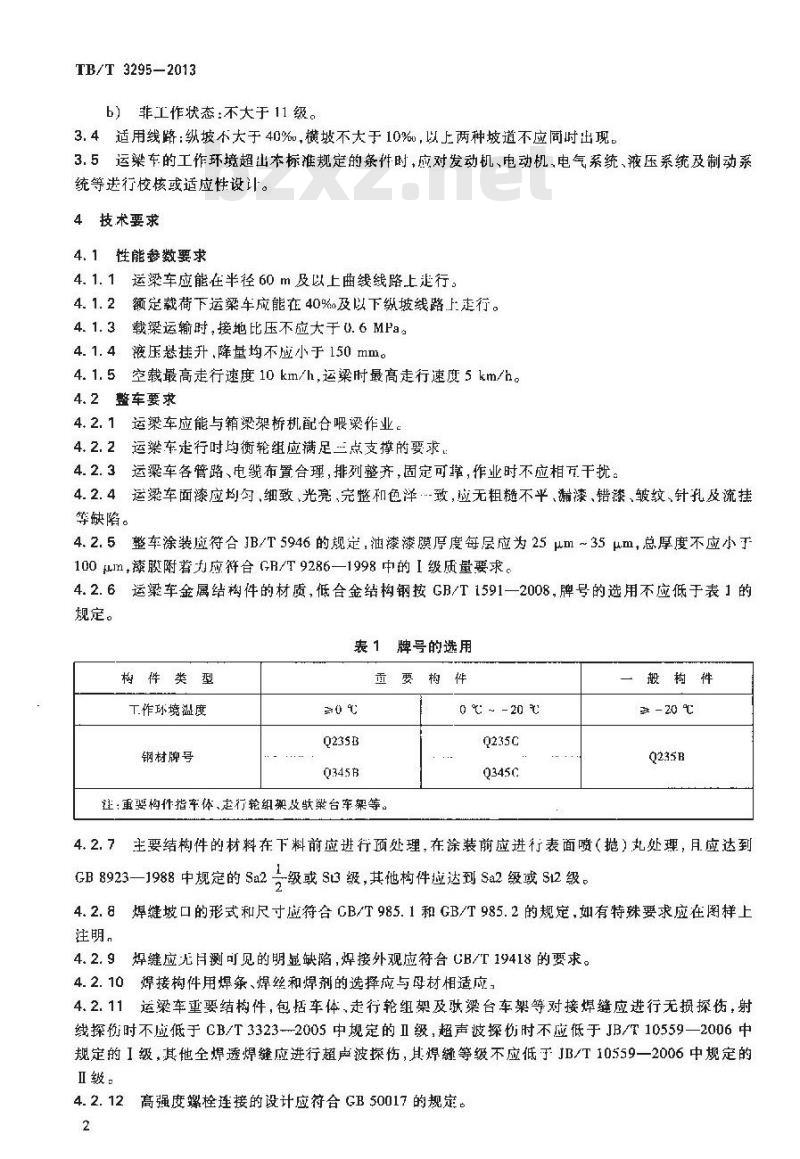

4.2.5整车涂装应符合JB/T5946的规定,油漆漆膜厚度每层应为25μm~35μm,总厚度不应小于100um,漆膜附着为应符合GR/T9286—1998中的I级质量要求。4.2.6运梁车金属结构件的材质,低合金结构钢按GB/T1591—2008,牌号的选用不应低于表1的规定。

表1牌号的选用

构件类型

工作环境温度

钢材牌号

重要梅件

0 ℃ ~ -20

建:重婴构件指卒体、走行轮组架及监梁台车架等。一构件

2 - 20 °℃

4.2.7主要结构件的材料在下料前应进行预处理,在涂装前应进行表面喷(抛)丸处理,月应达到GB 8923—1988中规定的 Sa2 -

-级或 St3级,其他构件应达到 Sa2级或 S12级。4.2.8焊缝坡口的形式和尺寸应符合CB/T985.1和GB/T985.2的规定,如有特殊要求应在图样上注明。

4.2.9焊缝应无目测可见的明显缺陷,焊接外观应符合CB/T19418的要求。4.2.10焊接构件用焊条、焊丝和焊剂的选择应与母材相适应,4.2.11运梁车重要结构件,包括车体,走行轮组架及梁台车架等对接焊缝应进行无损探伤,射线探伤时不应低于CB/T3323--2005中规定的Ⅱ级,超声波探伤时不应低于JB/T10559—2006中规定的1级,其他全焊透焊缝应进行超声波探伤,其焊缝等级不应低于JB/T10559一2006中规定的Ⅱ级。

4.2.12高强度螺栓连接的设计应符合GB50017的规定。2

TB/T 3295—2013

4.2、13钢结构用高强度螺栓、螺母、垫圈的尺寸应分别按G3/T1228、GB/T1229和GB/T1230的规定,其技术条件应符合GE/T123I的规定。4.3车体

4.3.1车体节段成型后,相邻节段端部拼接处梁高最大允许公差为0.5mm,腹板中心距最大允许公差为0.3mm,

4.3.2车体腹板的局部平面度,每米平面度公差为5mm。轨道侧向每2m直线度公差为1mm,轨道全长侧向直线度最大允许公差为5mm,两根运行小车轨道轨距最大允许公差为5mm4.3.3轨道接头处宜采用45\斜口接头,并应满足以下要求:接头处的高低差不应大于1mm;

接头处的头部间隙应为3mm~5mm;b)

c)接头处的侧向错位不应大丁1mm4.4驮梁台车

4.4.1驮梁台车在轨道F行走应顺畅,无卡滞,走偏现象,所有的构衡轮架应摆动灵活,光卡滞现象。4.4.2梁台车的制动应能保证在20%的轨道玻度上不灞动。4.4.3驶梁台车应设置固定装置。4.4.4应具有同步控制功能,相对速度差不应超过0.5%4.4.5采用链条拖拉时,链条应处于适度张紫可调状态。4.4.6采用钢丝绳拖拉时,拖拉卷筒钢丝绳应处于适度涨紧可调状态,不应在卷筒上打滑,拖拉卷筒及轮应转动灵活,无异常声响。4.4.7采用自力走行时,爬坡能力应满足设计要求,制动应可靠。4.5走行轮组

4.5.1走行轮组中各走行轮胎的充气压力应保持-致,充气压力值应符合设计要求,其误差不应大于10%c

4.5.2液压悬挂应设置防爆保护装置,液压悬挂升降的最大行程应符合设计要求值。4.5.3走行轮组应设置横向摆动装置,应满足40%的\人”宁坡的要求。4.6动力系统

4.6.1燃油管路的固定位置与排气管路、电气系统的间隙不应小于50mm。4.6.2除排气歧臂外,排气系统的固定位置应距可燃物(不包括柔性固定件)至少75mm,距燃油、液压件、电气系统至少50mm,并应确保不受燃油、润滑油、液压油的滴落。4.6.3油箱的布置和安装应确保在加注期间溢出的油液和润箱、管路或附件泄露的油液不会溅落到发动机、排气系统、电气系统和其他火源上以及驾驶室内。4.6.4发动机应动力性能良好,运转平稳,急速稳定,无异响,机油压力应正常,4.6.5发动机的功率不应小丁标牌(或产品使用说明书)标明发动机功率的75%。4.6.6发动机应有良好的启动性能,应能由泻驶员在座位上启动。4.6.7发动机停机装置应灵活有效。4.6.8发动机点火、燃油供给、润滑、冷却和排气等系统的机件应齐全,性能良好。4.7转向系统

4.7.1运梁车的方向盘(或手柄)应操纵灵活,使用方便,无阻滞现象。4.7.2运梁车转间系统在任何操作位置上,不应与其他部件发生于涉4.7.3转向臂、拉杆、销轴及球铰不应有裂纹或损伤,并且销轴及球饺不应松旷,4.7.4运梁车在平坦、硬实、干燥和清洁的道路上行驶不应跑偏,其方向盘(或手纳)不应有摆振、卡滞等异常现象。

TB/T3295—2013

4.8制动系统

4.8.1运梁车应设置足以使其减速、停车和驻车的制动系统装置。4.8.2运梁车的行车制动和驻车制动的控制装置应相互独立。4.8.3行车制动应能保证驾驶员在行车过程中能控制运梁车安全、有效地减速和停车,空载状态下,以10km/h车速在平直水泥路面上以最大减速度制动停车,制动距离不应大于7.5m,额定载荷状态下,以5km/h车速在平直水泥路面[.以最大减速度制动停车,制动距离不应大于5m。4.8.4驻车制动应能使运梁车在没有驾驶员的情况下,也能停在上,下坡道上。驾驶员应能在座位上实现驻车制动。

4.9波压系统

4.9.1液压系统应符合GB/T3766的规定。4.9.2液压系统空截压力损失不应大于3MPa,操纵阀杆处于中位时压力损失不应大于2MPa。4.9.3运梁车工作时,液压油箱内液压油的最高溢升不应人于40℃,最高工作温度不应大于85℃4.9.4液压回路中,在液压元件启动、停止空转、调整和液压故障处埋等工况下,应具有防止执行元件失控的措施。

4.9.5泄油管路、先导控制油管路应与主同油管路分H,白接通往油箱,4.9.6可动元件之间应使用软管,抑制机械振动处和不宜于使用钢管处,可使用软管,其余部分不应使用软替。

4.9.7安装软誉的长度应尽可能短,安装及运行中软管不应发生严重弯曲和变形;同时对于软管故障会引起危险或软管易于磨损之处应加以保护。4.10电气系统

4.10.1运梁车电气系统应符合GB/T3797的规定。4.10.2控制系统宜采用集中控制。4.10.3电气设备室外电控设备外壳防护等级不应低于CB4208一2008中规定的IP54。4.10.4电气设备安装应牢固可靠;在运梁车工作过程中,不应发生相对丁运梁车的水平移动或垂直跳动。

4.10.5电气系统控制线、信号线、电源线应分开设:电线应敷设于线槽或金属管中,金属管宜通过菩架固定,在线槽或金属管不便敷设或有相对移动的场合,可穿金属软管敷设。电缆可直接敷设,但在有机械损伤、化学腐蚀、油污浸蚀的地方应有防护措施。电缆续接处应采用接线盒连接。设于线槽或金属管中的电线不应有接头;导线连接应用冷压接头,不应使用焊镊连接;电缆固定敷设时,嫩设弯曲半径不应小于5宿屯缆直径,移动敷设时,其亦曲半径不应小于8倍电缆直径。4.10.6电线用金属管应清除内壁锈渍和毛刺并涂以防锈涂料:金属管弯曲半径不应小于5倍金属管直径;金属管和线进出线口应有保护嘴或相应措施保护,金属管和线槽应能防止雨水浸入。4.10.7蓄电池应满定柴油机启动,电气系统的控制,以及照明、安全控制等电气设备的用电要求。4.11照明装置

4.11.1司机室、电气室和避道都应有合适的照明,还应有运染车走行和作业用照明.其照明灯应考虑3个方向的防震措施,并便于检修和更换灯泡4.11.2固定式照明装置的电压不应超过220V,不应使用金属结构做照明线路的回路;可携式照明装置的电压不应超过50V。

4.11.3照明应设专用电路,电源应从土断路器(或士力开关)进线端分接,主断路器(或主刀开关)断开时,照明讯号电路不应断电,照明、讯号电路及其分支电路均应设置短路保护。4.11.4运梁车的照明、信号和标志灯具应符合GB/T20418--2006中照明组Ⅲ的要求。4.12司机塞

4.12.1司机室应符合JB/T10902的规定。4

TB/T 3295—2013

4.12.2运梁车应设置士、副司机室,两司机空之间所有操作应互锁,并应能独立操作。4.12.3主司机室应能旋转90°。4.12.4司机空不应漏雨。

4.13安全装置

4.13.1运梁车应设置失压保护、零位保护和漏电保护装置。4.13.2运梁车应设置液压油油温、油压,发动机水温、机油压力等报警装置。4.13.3运梁车应具有重载速度限制功能。4.13.4在司机室内、运梁车前后端两侧均应设置对位停车紧急断电开关。4.13.5电气系统应设置过流或过载保护。4.13.6运梁车应设置防止与架桥机相撞的测距.报警及停车装置,在距离架桥机5m时应开始自动减速,停车后安全距离不应小于300mma歌梁台车运行机构应设限位器及其止挡装置。4. 13. 7

4.13.8运梁车.1.外露的、有伤人可能的旋转零部件,如联轴器、传动轴、链传动等,均应装设防护罩。维修及调整时经过的通道,应设安全、方便的梯、。4. 13.9

4. 13. 11

室外安装的电气设备应设防雨罩或采取其他防雨措施。运梁车应设置有闪烁灯、示宽灯。主司机旋转90后,运梁车只允许微动。运梁车应配备灭火器,

5检验方法

5.1一般检验

5.1.1检查必备的证书是否已经过审核,检测记录、原材料和外购件的证件是否齐全、有效。查看外观质量检查记录和无损探伤报告。目测和手动检查各部螺栓、插销、销钉等的连接状态。目测检查运梁车面漆、所有重要部分的规格和状态,检查时不拆开任何部件,但应打并在正常维护和检查时需要打开的盖子,如限位并关盖,检查主要部件如下:a)蚨梁台车、走行轮组、电气设备、动力系统、液压系统、制动系统和照明等各机构:运梁车金属结构及其连接件、梯了,通道和司机室;b

c)所有的防护装置、安全装置;d)钢丝绳(或链条)及其固定件:e)滑轮(或链轮)及其轴向固定件。5.1.2漆膜厚度用符合CB/T13452.2规定的漆膜测厚仪在运梁车车体上取10点进行测量,测得的平均值即为实测值。漆膜附省力按GB/T9286---1998规定的方法进行。5.2驶梁台车检验

5.2.1空载时,操作控制驮梁台车在轨道上行走,日测检登走行情况和所有的均衡轮架,5.2.2额定载荷时,在20%的坡道上进行制动,检查梁台车是否有溜逸现象。5.2.3运梁车在40%的坡度道路上运送梁片时制动,查存驮粱台车固定装置是否锁定可靠。5.2.4运梁车模拟喂梁作业工况,驶梁台车与架桥机起重小车同步移梁,检查驶台车走行、拖拉链条或钢丝绳、拖拉卷筒及滑轮的运行情况。检查梁台车之间驶梁台车与架桥机起重小车之间,同步运行情况,检查其相对速度差是否符合要求。5.3走行轮组检查

5.3.1采用轮胎压力检测仪检查运梁车走行轮维,记录各走行轮胎的充气压力值,查看实测压力值是否满足要求。

5.3.2口测检查走行轮组防爆保护装置、横向摆动装置是否齐全:5

TB/T3295--2013

5.3.3使用标尺测量液压悬挂升降,检查是否符合设计要求:5.4动力系统检查

通过载荷试验检查运梁车的动力系统是否符合要求,试验方法见5.12.1.2。5.5转向系统检查

运梁车在不同的设计转向模式下行驶,以最大的转向角度低速行驶,按轨迹取点划线测量、计算其曲线半径是否符合要求;检查各部件是否有干涉现象,相对运动是否正常。5.B制动系统检查

5.6.1行车制动试验,分别在空载和额定载荷工况下,运梁车以设计的最大速度在平直的水泥路面上行驶,进行制动,测量制动距离,检验其制动性能是否符合要求,5.6.2驻车制动试验,运染车在空载和额定载荷况下在40%的坡道.1,检查是否有溜逸现象5.7液压系统检查

5.7.1运行发动机5min,检查运梁车被压系统各管路,液压元件和辅件装置的安装和连接状态,查有各连接部位有无谬漏。

5.7.2用压力表或测试仪检测液压系统控载时,操纵阅汗件处于中位时的压力损失,5.7. 3连续运行5 h后:使用最小刻度为1的温度计,测量1.作时液压油的温度,5.8电气系统检验

5.8.1目测检查电气务回路的接线状态,通过实际操作检查电器仪表、指示灯、开关等电气元件工作是正常。

5.8.2运梁车在进行各种性能试验时,检查整机信号显小装置是否正常,模拟达到极限保护装置的设定值,检香各报警信号、各极限保护装置动作的可靠忙5.9照明装置检查

5.9.1运梁车照明.信号和标志灯具按GB/T20418—2006给出的方法进行检查验收,5.9.2日测检查运染车电气室、各通道、走行和作业用照明装置功能是否正常,目测检查照明线路的敷设是否满足要求。

5.10司机室检查

5.10.1通过实际操作检查主,副驾驶室能否实现可靠互锁,5.10.2检查司机室能否旋转至90°极限位置。5.10.3淋雨试验应在正常运行情况下进行。试验前应关闭所有门窗,试验时在水管前装设喷头模拟大丽状,使水流成地物线,间司机牵顶面和四周喷水(水喷至司机室表面时与铅直面成30\左右),各处喷水时间不少于5min。试验后观察司机室内是否有渗漏水现象电气、照明等设备是香工作正常。此项试验也引在大肃或暴雨天的露大迹行,5.11安全装置检查

5.11.1目测检查运梁车是否安装有失压保护、零位保护和漏电保护装置,检查紧急断电开关是否正常工作,运梁车进行转向、前进、后退等动作时,查看设置的闪烁灯、指示灯是否正常工作,各声音报警系统能否正常发声。

5.11.2在运梁车前方设置屏障,检测运梁车与屏障防止相撞的测距、报警、停车等性能是否满足要求。

5.11.3空载情况小,驮梁台车运行到两端极限位置,检查限位开关是否工作正常。5.11.4将司机案旋转至90°极限位置,检查运梁车是否只能在微动状态下5.12载荷试验

5.12.1额定载荷试验

5.12.1.1额定载荷试验的试验载荷为1.0G,(G为额定载荷)。5.12.1.2运梁车分别以额定载荷模拟运梁和喂梁工况,检查运梁车主要结构和机构的性能参数实测6

TB/T3295—2013

值;检查车辆行走及制动装置等是否出现异常震动、声响和永久性变形、损坏等现象;检查各机构是否工作正常。

在进行额定载裁荷试验时,应按下列要求进行。5. 12. 1. 3

测试工况和测试点选择原则:

1)分别在运梁车运粱、喂梁工况测试钢结构的强度和刚度;2)以该车理论计算结果的较大应力点,选择为测试点。b)

强度测试方法:采用电阻应变片测量,检查各测点的主应力值是否符合设计要求。刚度测试方法:运染车分别以额定载荷模拟运梁和梁工况,检测车体中部的上拱度和下挠c

度,检查测试结果是否符合设计要求。5.12.2加载试验

5.12.2.1运梁车承受1.1G,分别模拟运梁和慢染工说,在其整个运动范围内作反复起动和制动,重复进行3次,日测检查构件是否有损坏,连接处是否有松动或损坏,各动作速度是否符合设计要求。

5.12.2.2运梁车以额定载荷模拟运梁和喂梁工况,然后平稳无冲出加载到1.25C,静止时间不应小于10rnin。卸去裁荷后,检查运梁车车体、梁台车和走行轮组等主要构件,是否有水久变形,油漆剥落或对运梁车的性能与安全有影响的损坏,连接处否出现松动或摄坏。6检验规则

6.1运梁车的检验分为出!检验和型式检验。6.2每台新造运梁车在出厂前,均应进行出」检验,检查与试验项口按表2中“S\符号的项目进行。6.3运梁车下列情况之一时应进行型式检验,检查与试验项自按表2中\\符号的项目逃行。型式检验中对某些项月在制造广内无条件测试,可到使用现场进行测试。a)新产品试制、定型时:

转厂生产时;

正常牛产后,如结构、材料、工艺有较大改变,可能影闸运车的性能时;d)产品停产三年后,重新恢复生产时;e

序号國

出厂检验结果与上次型式检验有较大差异时:表 2 检验项目

检验项目

性能参数要求

整车要求

·梁台车

走行轮组

动力系统

转向系统

技术要求

4.4. 4 ~4. 4.7

4. 5. 2 ,4. 5. 3

检验方法

: 5. 3. 1

5. 3. 2,5. 3. 3

检验类型

TB/T 32952013

检验项口

制动系统

液压系统

电气系统

照明装置

司机室

安全装置

载荷试验

额定载荷试验

加载试验

标志,包装、运输和贮存

表2(续)

技术要求

4. 8. 1 ~ 4. 8. 3

4. 9. 1 ,4. 9. 4 ~ 4. 9. 7

4. 11. 1 - 4. 11. 3

4. 13. J -- 4. 13. 5

4. 13. 8 ~ 4. 13. 11、4. 13. 134.13.12

运梁车的标志应符台GB2894的要求检验方法

5. 1. 1,5. 9. 2

运梁车应在明显的位置处设置产品标牌,标牌至少应包括以下内容:运梁车名称、型号:

主要技术参数:

山厂编号、日期;

研制单位名称。

运梁车的包装应符合GB/T191及GB/T13384的规定。检

运梁车出厂时,随机技术文件应用防湿材料包裹,随机文件应至少包括以下内容:装箱单;

产品合格证;

使用维护说明书(包括配套件说明书);主要外购件和易损件明细表;

随机图纸,包括整机及各主要部件总图、液压系统原理图、电气系统原理图、电气系统接线图等。

7.3运输和贮存

7.3.1运梁车运输时,各部件分拆后尺寸应符合公路或铁路货物运输的有关规定TB/T32952013

7.3.2长时间贮存时,应排净燃油和水,将各操作手柄和开关置于非工作位置,存放前及存放期间应按说明书有美要求进行保养。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3295—2013

高速铁路箱梁运梁车

Vehicle for transporting box-bearn of high speed railway2013-02-20发布

2013-06-01实施

中华人民共和国铁道部发布

规范性引用文件

工作环境

技术要求

检验方法

检验规则

标志、包装、运输和贮存

TB/T 3295--2013

TB/T3295—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中铁科工业团有限公司提出并归口,本标准起草单位:中铁科工集团有限公司、中铁二局集团有限公司、郑州新大方重工科技有限公司、中铁一局集团有限公司、案皇岛天业通联重工股份有限公司。本标准的主要起草人:尹卫、龚成光、陈浩、李坚、魏福祥、梁怪如、文文。1范围

高速铁路箱梁运粱车

TB/T3295-2013

本标准规定了高速铁路箱梁运梁车的工作环境、技术要求、检验方法、检验规则、标志、包装、运输和贮存。

本标摊适用于高速铁路箱梁运梁车(以下简称运染车)2规范性引用文件

下刻文件对于本文件的应用是必不川少的。是注日期的引肝文件,仅所注日期的版本适用干本文件。凡是不注期的引用文件,其最新版本【包括所有的修改单)适用于本文件。GB 2894安全标志及其使用导则

GB4208—2008外壳防护等级(IP代码)CD50017钢结构设计规范

GR8923—1988涂装前钢材表面锈蚀等级和除锈等级GB/F 191

包装储运图示标志

GB/T 985. 1

气焊、焊条电孤焊、气体保护焊和高能束焊的推荐坡口GB/T 985. 2

埋孤焊的推荐坡口

GB/T 1228

GB/T 1229

GB/T 1230

GB/T 1231

钢结构用高强度大六角头螺栓

钢结构用高强度人六角螺母

钢结构用高强度垫圈

钢结构用高强度大六角头螺栓、大大角螺母、垫圈技术条件GB/T1591—2008低台金高强度结构钢GB/T3323—2005金属熔化焊焊接接头射线照相GB/T3766液压系统通用技术条件GB/T 3797

电气控制设备

GB/T9286-1998色漆和清漆漆膜的划格试验GB/T13384机电产品包装通用技术条件CB/T 13452. 21

色漆和清漆漆膜厚度的测定

GR/T19418钢的弧焊接头缺陷质量分级指南GB/T20418—2006土方机械照明、型号和标志灯以及反射器JB/T5946.工程机械涂装通用技术条件JB/T10559—2006起重机械无损检测钢焊缝超声检测JB/T10902工程机械可机室

3工正作环境

3.1海拨:不大于2000m。

3.2环境温度:-20~+50℃。wwW.bzxz.Net

3.3环境风力:

a)T作状态:不大于6级;

TB/T 3295—2013

b)非工作状态:不大于11级。

3.4适用线路:纵坡不大于40%,横坡不大于10%,以上两种坡道不应同时出现。3.5运染车的工作环境超出本标准规定的条件时,应对发动机、电动机、电气系统、液压系统及制动系统等进行校核或适应性设计。

4技术要求

4.1性能参数要求

4.1.1运梁车应能在半径60m及以上曲线线路上走行。4.1.2额定载荷下运梁车应能在40%及以下纵坡线路上走行。4.1.3载梁运输时,接地比压不应大于0.6MPa4.1.4液压悬挂升、降量均不应小于150mm。4.1.5空载最高走行速度10km/h,运梁时最高走行速度5km/h。4.2整车要求

4.2.1运梁车应能与箱梁架桥机配合喂梁作业。4.2.2运樂车走行时均衡轮组应满足三点支撑的要求,4.2.3运梁车各臂路、电缆布置合理,排列整齐,固定可靠,作业时不应相万干扰。4.2.4、运梁车面漆应均匀、细致、光亮、完整和色泽致,应无粗糙不平、瀚漆、错漆、皱纹、针孔及流挂等缺陷。

4.2.5整车涂装应符合JB/T5946的规定,油漆漆膜厚度每层应为25μm~35μm,总厚度不应小于100um,漆膜附着为应符合GR/T9286—1998中的I级质量要求。4.2.6运梁车金属结构件的材质,低合金结构钢按GB/T1591—2008,牌号的选用不应低于表1的规定。

表1牌号的选用

构件类型

工作环境温度

钢材牌号

重要梅件

0 ℃ ~ -20

建:重婴构件指卒体、走行轮组架及监梁台车架等。一构件

2 - 20 °℃

4.2.7主要结构件的材料在下料前应进行预处理,在涂装前应进行表面喷(抛)丸处理,月应达到GB 8923—1988中规定的 Sa2 -

-级或 St3级,其他构件应达到 Sa2级或 S12级。4.2.8焊缝坡口的形式和尺寸应符合CB/T985.1和GB/T985.2的规定,如有特殊要求应在图样上注明。

4.2.9焊缝应无目测可见的明显缺陷,焊接外观应符合CB/T19418的要求。4.2.10焊接构件用焊条、焊丝和焊剂的选择应与母材相适应,4.2.11运梁车重要结构件,包括车体,走行轮组架及梁台车架等对接焊缝应进行无损探伤,射线探伤时不应低于CB/T3323--2005中规定的Ⅱ级,超声波探伤时不应低于JB/T10559—2006中规定的1级,其他全焊透焊缝应进行超声波探伤,其焊缝等级不应低于JB/T10559一2006中规定的Ⅱ级。

4.2.12高强度螺栓连接的设计应符合GB50017的规定。2

TB/T 3295—2013

4.2、13钢结构用高强度螺栓、螺母、垫圈的尺寸应分别按G3/T1228、GB/T1229和GB/T1230的规定,其技术条件应符合GE/T123I的规定。4.3车体

4.3.1车体节段成型后,相邻节段端部拼接处梁高最大允许公差为0.5mm,腹板中心距最大允许公差为0.3mm,

4.3.2车体腹板的局部平面度,每米平面度公差为5mm。轨道侧向每2m直线度公差为1mm,轨道全长侧向直线度最大允许公差为5mm,两根运行小车轨道轨距最大允许公差为5mm4.3.3轨道接头处宜采用45\斜口接头,并应满足以下要求:接头处的高低差不应大于1mm;

接头处的头部间隙应为3mm~5mm;b)

c)接头处的侧向错位不应大丁1mm4.4驮梁台车

4.4.1驮梁台车在轨道F行走应顺畅,无卡滞,走偏现象,所有的构衡轮架应摆动灵活,光卡滞现象。4.4.2梁台车的制动应能保证在20%的轨道玻度上不灞动。4.4.3驶梁台车应设置固定装置。4.4.4应具有同步控制功能,相对速度差不应超过0.5%4.4.5采用链条拖拉时,链条应处于适度张紫可调状态。4.4.6采用钢丝绳拖拉时,拖拉卷筒钢丝绳应处于适度涨紧可调状态,不应在卷筒上打滑,拖拉卷筒及轮应转动灵活,无异常声响。4.4.7采用自力走行时,爬坡能力应满足设计要求,制动应可靠。4.5走行轮组

4.5.1走行轮组中各走行轮胎的充气压力应保持-致,充气压力值应符合设计要求,其误差不应大于10%c

4.5.2液压悬挂应设置防爆保护装置,液压悬挂升降的最大行程应符合设计要求值。4.5.3走行轮组应设置横向摆动装置,应满足40%的\人”宁坡的要求。4.6动力系统

4.6.1燃油管路的固定位置与排气管路、电气系统的间隙不应小于50mm。4.6.2除排气歧臂外,排气系统的固定位置应距可燃物(不包括柔性固定件)至少75mm,距燃油、液压件、电气系统至少50mm,并应确保不受燃油、润滑油、液压油的滴落。4.6.3油箱的布置和安装应确保在加注期间溢出的油液和润箱、管路或附件泄露的油液不会溅落到发动机、排气系统、电气系统和其他火源上以及驾驶室内。4.6.4发动机应动力性能良好,运转平稳,急速稳定,无异响,机油压力应正常,4.6.5发动机的功率不应小丁标牌(或产品使用说明书)标明发动机功率的75%。4.6.6发动机应有良好的启动性能,应能由泻驶员在座位上启动。4.6.7发动机停机装置应灵活有效。4.6.8发动机点火、燃油供给、润滑、冷却和排气等系统的机件应齐全,性能良好。4.7转向系统

4.7.1运梁车的方向盘(或手柄)应操纵灵活,使用方便,无阻滞现象。4.7.2运梁车转间系统在任何操作位置上,不应与其他部件发生于涉4.7.3转向臂、拉杆、销轴及球铰不应有裂纹或损伤,并且销轴及球饺不应松旷,4.7.4运梁车在平坦、硬实、干燥和清洁的道路上行驶不应跑偏,其方向盘(或手纳)不应有摆振、卡滞等异常现象。

TB/T3295—2013

4.8制动系统

4.8.1运梁车应设置足以使其减速、停车和驻车的制动系统装置。4.8.2运梁车的行车制动和驻车制动的控制装置应相互独立。4.8.3行车制动应能保证驾驶员在行车过程中能控制运梁车安全、有效地减速和停车,空载状态下,以10km/h车速在平直水泥路面上以最大减速度制动停车,制动距离不应大于7.5m,额定载荷状态下,以5km/h车速在平直水泥路面[.以最大减速度制动停车,制动距离不应大于5m。4.8.4驻车制动应能使运梁车在没有驾驶员的情况下,也能停在上,下坡道上。驾驶员应能在座位上实现驻车制动。

4.9波压系统

4.9.1液压系统应符合GB/T3766的规定。4.9.2液压系统空截压力损失不应大于3MPa,操纵阀杆处于中位时压力损失不应大于2MPa。4.9.3运梁车工作时,液压油箱内液压油的最高溢升不应人于40℃,最高工作温度不应大于85℃4.9.4液压回路中,在液压元件启动、停止空转、调整和液压故障处埋等工况下,应具有防止执行元件失控的措施。

4.9.5泄油管路、先导控制油管路应与主同油管路分H,白接通往油箱,4.9.6可动元件之间应使用软管,抑制机械振动处和不宜于使用钢管处,可使用软管,其余部分不应使用软替。

4.9.7安装软誉的长度应尽可能短,安装及运行中软管不应发生严重弯曲和变形;同时对于软管故障会引起危险或软管易于磨损之处应加以保护。4.10电气系统

4.10.1运梁车电气系统应符合GB/T3797的规定。4.10.2控制系统宜采用集中控制。4.10.3电气设备室外电控设备外壳防护等级不应低于CB4208一2008中规定的IP54。4.10.4电气设备安装应牢固可靠;在运梁车工作过程中,不应发生相对丁运梁车的水平移动或垂直跳动。

4.10.5电气系统控制线、信号线、电源线应分开设:电线应敷设于线槽或金属管中,金属管宜通过菩架固定,在线槽或金属管不便敷设或有相对移动的场合,可穿金属软管敷设。电缆可直接敷设,但在有机械损伤、化学腐蚀、油污浸蚀的地方应有防护措施。电缆续接处应采用接线盒连接。设于线槽或金属管中的电线不应有接头;导线连接应用冷压接头,不应使用焊镊连接;电缆固定敷设时,嫩设弯曲半径不应小于5宿屯缆直径,移动敷设时,其亦曲半径不应小于8倍电缆直径。4.10.6电线用金属管应清除内壁锈渍和毛刺并涂以防锈涂料:金属管弯曲半径不应小于5倍金属管直径;金属管和线进出线口应有保护嘴或相应措施保护,金属管和线槽应能防止雨水浸入。4.10.7蓄电池应满定柴油机启动,电气系统的控制,以及照明、安全控制等电气设备的用电要求。4.11照明装置

4.11.1司机室、电气室和避道都应有合适的照明,还应有运染车走行和作业用照明.其照明灯应考虑3个方向的防震措施,并便于检修和更换灯泡4.11.2固定式照明装置的电压不应超过220V,不应使用金属结构做照明线路的回路;可携式照明装置的电压不应超过50V。

4.11.3照明应设专用电路,电源应从土断路器(或士力开关)进线端分接,主断路器(或主刀开关)断开时,照明讯号电路不应断电,照明、讯号电路及其分支电路均应设置短路保护。4.11.4运梁车的照明、信号和标志灯具应符合GB/T20418--2006中照明组Ⅲ的要求。4.12司机塞

4.12.1司机室应符合JB/T10902的规定。4

TB/T 3295—2013

4.12.2运梁车应设置士、副司机室,两司机空之间所有操作应互锁,并应能独立操作。4.12.3主司机室应能旋转90°。4.12.4司机空不应漏雨。

4.13安全装置

4.13.1运梁车应设置失压保护、零位保护和漏电保护装置。4.13.2运梁车应设置液压油油温、油压,发动机水温、机油压力等报警装置。4.13.3运梁车应具有重载速度限制功能。4.13.4在司机室内、运梁车前后端两侧均应设置对位停车紧急断电开关。4.13.5电气系统应设置过流或过载保护。4.13.6运梁车应设置防止与架桥机相撞的测距.报警及停车装置,在距离架桥机5m时应开始自动减速,停车后安全距离不应小于300mma歌梁台车运行机构应设限位器及其止挡装置。4. 13. 7

4.13.8运梁车.1.外露的、有伤人可能的旋转零部件,如联轴器、传动轴、链传动等,均应装设防护罩。维修及调整时经过的通道,应设安全、方便的梯、。4. 13.9

4. 13. 11

室外安装的电气设备应设防雨罩或采取其他防雨措施。运梁车应设置有闪烁灯、示宽灯。主司机旋转90后,运梁车只允许微动。运梁车应配备灭火器,

5检验方法

5.1一般检验

5.1.1检查必备的证书是否已经过审核,检测记录、原材料和外购件的证件是否齐全、有效。查看外观质量检查记录和无损探伤报告。目测和手动检查各部螺栓、插销、销钉等的连接状态。目测检查运梁车面漆、所有重要部分的规格和状态,检查时不拆开任何部件,但应打并在正常维护和检查时需要打开的盖子,如限位并关盖,检查主要部件如下:a)蚨梁台车、走行轮组、电气设备、动力系统、液压系统、制动系统和照明等各机构:运梁车金属结构及其连接件、梯了,通道和司机室;b

c)所有的防护装置、安全装置;d)钢丝绳(或链条)及其固定件:e)滑轮(或链轮)及其轴向固定件。5.1.2漆膜厚度用符合CB/T13452.2规定的漆膜测厚仪在运梁车车体上取10点进行测量,测得的平均值即为实测值。漆膜附省力按GB/T9286---1998规定的方法进行。5.2驶梁台车检验

5.2.1空载时,操作控制驮梁台车在轨道上行走,日测检登走行情况和所有的均衡轮架,5.2.2额定载荷时,在20%的坡道上进行制动,检查梁台车是否有溜逸现象。5.2.3运梁车在40%的坡度道路上运送梁片时制动,查存驮粱台车固定装置是否锁定可靠。5.2.4运梁车模拟喂梁作业工况,驶梁台车与架桥机起重小车同步移梁,检查驶台车走行、拖拉链条或钢丝绳、拖拉卷筒及滑轮的运行情况。检查梁台车之间驶梁台车与架桥机起重小车之间,同步运行情况,检查其相对速度差是否符合要求。5.3走行轮组检查

5.3.1采用轮胎压力检测仪检查运梁车走行轮维,记录各走行轮胎的充气压力值,查看实测压力值是否满足要求。

5.3.2口测检查走行轮组防爆保护装置、横向摆动装置是否齐全:5

TB/T3295--2013

5.3.3使用标尺测量液压悬挂升降,检查是否符合设计要求:5.4动力系统检查

通过载荷试验检查运梁车的动力系统是否符合要求,试验方法见5.12.1.2。5.5转向系统检查

运梁车在不同的设计转向模式下行驶,以最大的转向角度低速行驶,按轨迹取点划线测量、计算其曲线半径是否符合要求;检查各部件是否有干涉现象,相对运动是否正常。5.B制动系统检查

5.6.1行车制动试验,分别在空载和额定载荷工况下,运梁车以设计的最大速度在平直的水泥路面上行驶,进行制动,测量制动距离,检验其制动性能是否符合要求,5.6.2驻车制动试验,运染车在空载和额定载荷况下在40%的坡道.1,检查是否有溜逸现象5.7液压系统检查

5.7.1运行发动机5min,检查运梁车被压系统各管路,液压元件和辅件装置的安装和连接状态,查有各连接部位有无谬漏。

5.7.2用压力表或测试仪检测液压系统控载时,操纵阅汗件处于中位时的压力损失,5.7. 3连续运行5 h后:使用最小刻度为1的温度计,测量1.作时液压油的温度,5.8电气系统检验

5.8.1目测检查电气务回路的接线状态,通过实际操作检查电器仪表、指示灯、开关等电气元件工作是正常。

5.8.2运梁车在进行各种性能试验时,检查整机信号显小装置是否正常,模拟达到极限保护装置的设定值,检香各报警信号、各极限保护装置动作的可靠忙5.9照明装置检查

5.9.1运梁车照明.信号和标志灯具按GB/T20418—2006给出的方法进行检查验收,5.9.2日测检查运染车电气室、各通道、走行和作业用照明装置功能是否正常,目测检查照明线路的敷设是否满足要求。

5.10司机室检查

5.10.1通过实际操作检查主,副驾驶室能否实现可靠互锁,5.10.2检查司机室能否旋转至90°极限位置。5.10.3淋雨试验应在正常运行情况下进行。试验前应关闭所有门窗,试验时在水管前装设喷头模拟大丽状,使水流成地物线,间司机牵顶面和四周喷水(水喷至司机室表面时与铅直面成30\左右),各处喷水时间不少于5min。试验后观察司机室内是否有渗漏水现象电气、照明等设备是香工作正常。此项试验也引在大肃或暴雨天的露大迹行,5.11安全装置检查

5.11.1目测检查运梁车是否安装有失压保护、零位保护和漏电保护装置,检查紧急断电开关是否正常工作,运梁车进行转向、前进、后退等动作时,查看设置的闪烁灯、指示灯是否正常工作,各声音报警系统能否正常发声。

5.11.2在运梁车前方设置屏障,检测运梁车与屏障防止相撞的测距、报警、停车等性能是否满足要求。

5.11.3空载情况小,驮梁台车运行到两端极限位置,检查限位开关是否工作正常。5.11.4将司机案旋转至90°极限位置,检查运梁车是否只能在微动状态下5.12载荷试验

5.12.1额定载荷试验

5.12.1.1额定载荷试验的试验载荷为1.0G,(G为额定载荷)。5.12.1.2运梁车分别以额定载荷模拟运梁和喂梁工况,检查运梁车主要结构和机构的性能参数实测6

TB/T3295—2013

值;检查车辆行走及制动装置等是否出现异常震动、声响和永久性变形、损坏等现象;检查各机构是否工作正常。

在进行额定载裁荷试验时,应按下列要求进行。5. 12. 1. 3

测试工况和测试点选择原则:

1)分别在运梁车运粱、喂梁工况测试钢结构的强度和刚度;2)以该车理论计算结果的较大应力点,选择为测试点。b)

强度测试方法:采用电阻应变片测量,检查各测点的主应力值是否符合设计要求。刚度测试方法:运染车分别以额定载荷模拟运梁和梁工况,检测车体中部的上拱度和下挠c

度,检查测试结果是否符合设计要求。5.12.2加载试验

5.12.2.1运梁车承受1.1G,分别模拟运梁和慢染工说,在其整个运动范围内作反复起动和制动,重复进行3次,日测检查构件是否有损坏,连接处是否有松动或损坏,各动作速度是否符合设计要求。

5.12.2.2运梁车以额定载荷模拟运梁和喂梁工况,然后平稳无冲出加载到1.25C,静止时间不应小于10rnin。卸去裁荷后,检查运梁车车体、梁台车和走行轮组等主要构件,是否有水久变形,油漆剥落或对运梁车的性能与安全有影响的损坏,连接处否出现松动或摄坏。6检验规则

6.1运梁车的检验分为出!检验和型式检验。6.2每台新造运梁车在出厂前,均应进行出」检验,检查与试验项口按表2中“S\符号的项目进行。6.3运梁车下列情况之一时应进行型式检验,检查与试验项自按表2中\\符号的项目逃行。型式检验中对某些项月在制造广内无条件测试,可到使用现场进行测试。a)新产品试制、定型时:

转厂生产时;

正常牛产后,如结构、材料、工艺有较大改变,可能影闸运车的性能时;d)产品停产三年后,重新恢复生产时;e

序号國

出厂检验结果与上次型式检验有较大差异时:表 2 检验项目

检验项目

性能参数要求

整车要求

·梁台车

走行轮组

动力系统

转向系统

技术要求

4.4. 4 ~4. 4.7

4. 5. 2 ,4. 5. 3

检验方法

: 5. 3. 1

5. 3. 2,5. 3. 3

检验类型

TB/T 32952013

检验项口

制动系统

液压系统

电气系统

照明装置

司机室

安全装置

载荷试验

额定载荷试验

加载试验

标志,包装、运输和贮存

表2(续)

技术要求

4. 8. 1 ~ 4. 8. 3

4. 9. 1 ,4. 9. 4 ~ 4. 9. 7

4. 11. 1 - 4. 11. 3

4. 13. J -- 4. 13. 5

4. 13. 8 ~ 4. 13. 11、4. 13. 134.13.12

运梁车的标志应符台GB2894的要求检验方法

5. 1. 1,5. 9. 2

运梁车应在明显的位置处设置产品标牌,标牌至少应包括以下内容:运梁车名称、型号:

主要技术参数:

山厂编号、日期;

研制单位名称。

运梁车的包装应符合GB/T191及GB/T13384的规定。检

运梁车出厂时,随机技术文件应用防湿材料包裹,随机文件应至少包括以下内容:装箱单;

产品合格证;

使用维护说明书(包括配套件说明书);主要外购件和易损件明细表;

随机图纸,包括整机及各主要部件总图、液压系统原理图、电气系统原理图、电气系统接线图等。

7.3运输和贮存

7.3.1运梁车运输时,各部件分拆后尺寸应符合公路或铁路货物运输的有关规定TB/T32952013

7.3.2长时间贮存时,应排净燃油和水,将各操作手柄和开关置于非工作位置,存放前及存放期间应按说明书有美要求进行保养。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。