TB/T 3256.2-2011

基本信息

标准号: TB/T 3256.2-2011

中文名称:机车在役零部件无损检测第2部分:轮箍、整体辗钢车轮轮辋超声波检测

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:200199

相关标签: 机车 零部件 无损 检测 整体 车轮 轮辋 超声波

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3256.2-2011.Non-destructive testing of in-service components for locomotive-Part 2 ; Ultrasonic testing of tyres , rims of monobloc steel wheels.

1范围

TB/T 3256.2规定了铁道在役机车轮箍、整体辗钢轮轮辋超声波检测的仪器、器材、性能校验、超声波检测工艺和超声波检测记录等。

TB/T 3256.2适用于使用超声波检测仪对铁道在役机车轮箍、整体辗钢轮轮辋的超声波检测的作业。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T 3256.1- -2011机车在役零 部件无损检测第 1部分:通用要求

3超声波检测前准备

3. 1检查辅助设备、工具

3.1.1 超声波检测作业用转动装置转速≤2 r/min,并能随时控制转停,工作状态良好。

3.1.2 超声波检测人员应配备带函数的计算器及常用工具。

3.2开机检查超声波探伤仪

检查超声波探伤仪技术状态良好。

3.3检查和选择探头、探头线、试块

3.3.1检查超声波检测用的各种探头应满足超声波检测要求。

3.3.2轮辋及轮箍各部位超声波检测所用探头的频率、探头类型、试块见表1。

1范围

TB/T 3256.2规定了铁道在役机车轮箍、整体辗钢轮轮辋超声波检测的仪器、器材、性能校验、超声波检测工艺和超声波检测记录等。

TB/T 3256.2适用于使用超声波检测仪对铁道在役机车轮箍、整体辗钢轮轮辋的超声波检测的作业。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T 3256.1- -2011机车在役零 部件无损检测第 1部分:通用要求

3超声波检测前准备

3. 1检查辅助设备、工具

3.1.1 超声波检测作业用转动装置转速≤2 r/min,并能随时控制转停,工作状态良好。

3.1.2 超声波检测人员应配备带函数的计算器及常用工具。

3.2开机检查超声波探伤仪

检查超声波探伤仪技术状态良好。

3.3检查和选择探头、探头线、试块

3.3.1检查超声波检测用的各种探头应满足超声波检测要求。

3.3.2轮辋及轮箍各部位超声波检测所用探头的频率、探头类型、试块见表1。

标准图片预览

标准内容

ICS45.060.10

中华人民共和国铁道行业标准

TB/T3256.2—2011

机车在役零部件无损检测

第2部分:轮箍、整体钢车轮

轮辋超声波检测

Non-destructive testing of in-service cornponents for locomotive-Part 2:Ultrasonic testing of tyres,rims of nonobloc steel wheels2011-04-02发布

2011-10-01实施

中华人民共和国铁道部发布

规范性引用文件

超声波控测前推备

性能较验…

超声波检测灵敏度调节

超声波检测检查

质量评定

超声被检测记录

附录 A(资料性附录)

超声波检测记录表格

TB/T3256.2—2011

TB/T 3256.2—2011

TB/T3256机车在役零部件无损检测分为以下8个部分:-第 1 部分:通用要求;

第2部分:轮箍、整体辗钢车轮轮辋超卢波检测;第3部分:轮对磁粉检测;

第4部分:车钩、钩尾框磁粉检测;一第5部分:柴汇机曲轴磁粉检测;-第6部分:杆类、销类及轴类零件磁粉检测;第7部分:般零部性磁粉检测;

第8部分:殷零部件者色渗透检测。本部分为TH/T3256的第2部分。

本部分按照GB/T 1.1—2009给出的规则起草。本部分出南车戚墅堰机车车辆工艺研究所有限公司提H并归口本部分主要起草单位:上海铁路局、南车戚墅堰机车车辆工艺研究所有限公司、北京铁路局、太原铁路局、南昌铁路局,沈阳钛路局,哈尔滨铁路局、南宁铁路局。本部分主要起草人:程快明、万升云、卢东磊、安萍、刘宪、汪章培、张宝林、李东林、于家玉。1范围

机车在役零部件无损检测

TE/T 3256. 2-2011

第2部分:轮箍、整体辊钢车轮轮辋超声波检测TB/T3256的本部分规定了铁道在役机车轮箍、整体钢轮轮辑超声波检测的仪器、器材、性能校验、超声波检测工艺和超声波检测记录等本部分适用于使用超声波检测仪对铁道在役机车轮箍、整体辗钢轮轮辆的超声波检测的作业。2规范性引用文件

下列文件对于本文件的成用足必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件:凡是不注日期的引用文件,其最新版本(包括所有的修收单)适用于本文件。TB/T3256.1-2011机车在役零部件无摄检测第1部分:通用要求3超声波检测前准备

3.1检查辅助设备、工具

3.1.1超声波捡测作业用转动装置转座≤2/min,并能随时控制转停,工作状态良好3.1.2超声波检测人员应配备带函数的计算器及常用工具。3.2开机检紊超声波探伤仪

检查超声被探伤仪技术状态良好。3.3检查和选择探头、探头线、试块3.3.1检查超声波检测用的各种探头应满足超声波检测要求。3.3.2

轮辋及轮箍各部位超产被检测所用探头的频率、探头类型.试块见表1表1超声被检方法与探头,试块的选择类型

1050 m

整体轮

1250mm

1250mm

数体轮

车轮实物试块,

车轮实物试块LG-3

多晶片组合斜探头

【根据撞底选择探实】

>65mm时:

62°~74\组合

55 ml ~ 65 11 时

B=64°~72°组合

≤55mm时:=67°-74°组合

75mm附:8=62°~74°组合

65 um -75 mm 时:

β=6472-组

55 mm ~ 65 um 时 :

β =6了~ 74°组合

<55 mm 时:8 = 70c

双品直探头

LC-600

核香沸

探头型号

组合斜按头

2. 5P K1/K0. 7

2.5P14Z/20Z

组合斜探头

2. 5F207.

组合斜探头

2. SP K1/KA. 7

2.5P142/20Z

2.5PFG30、

TB/T3256.2—2011

3. 3. 3探头连接线:使用长 2 m,直往为 3 mm ~4 mmt,阻抗,为 50 Q 的同轴电缆线:3.4试

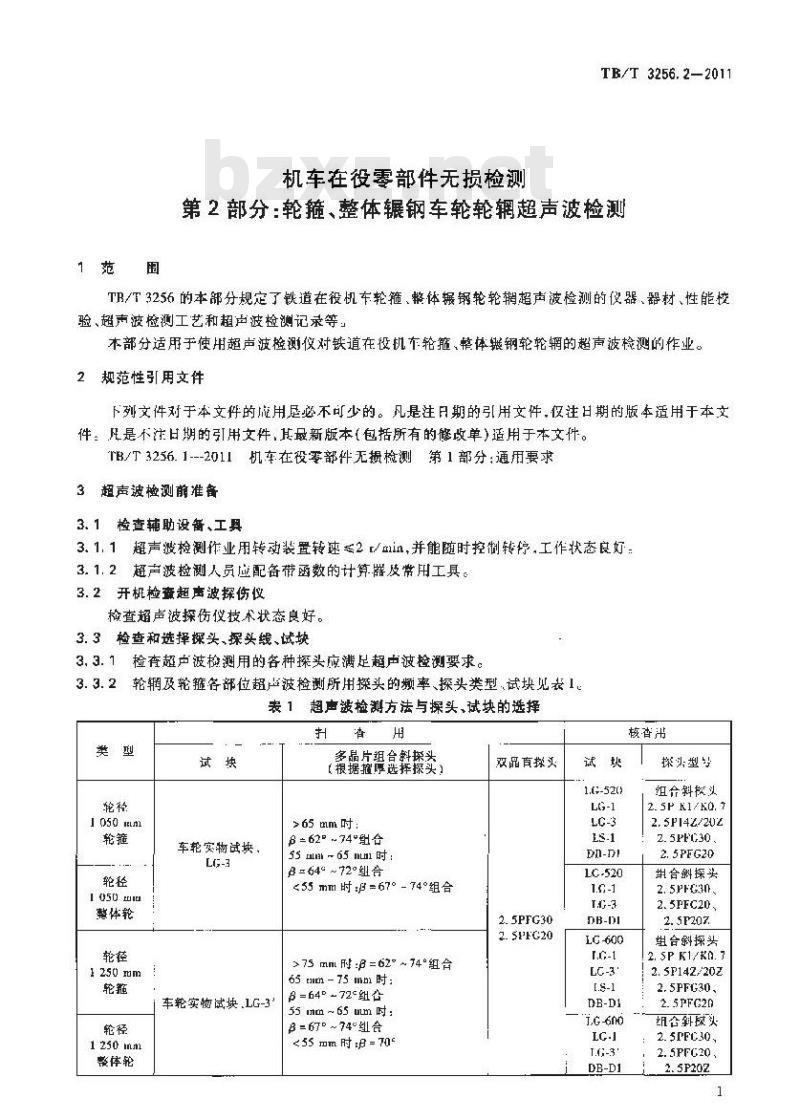

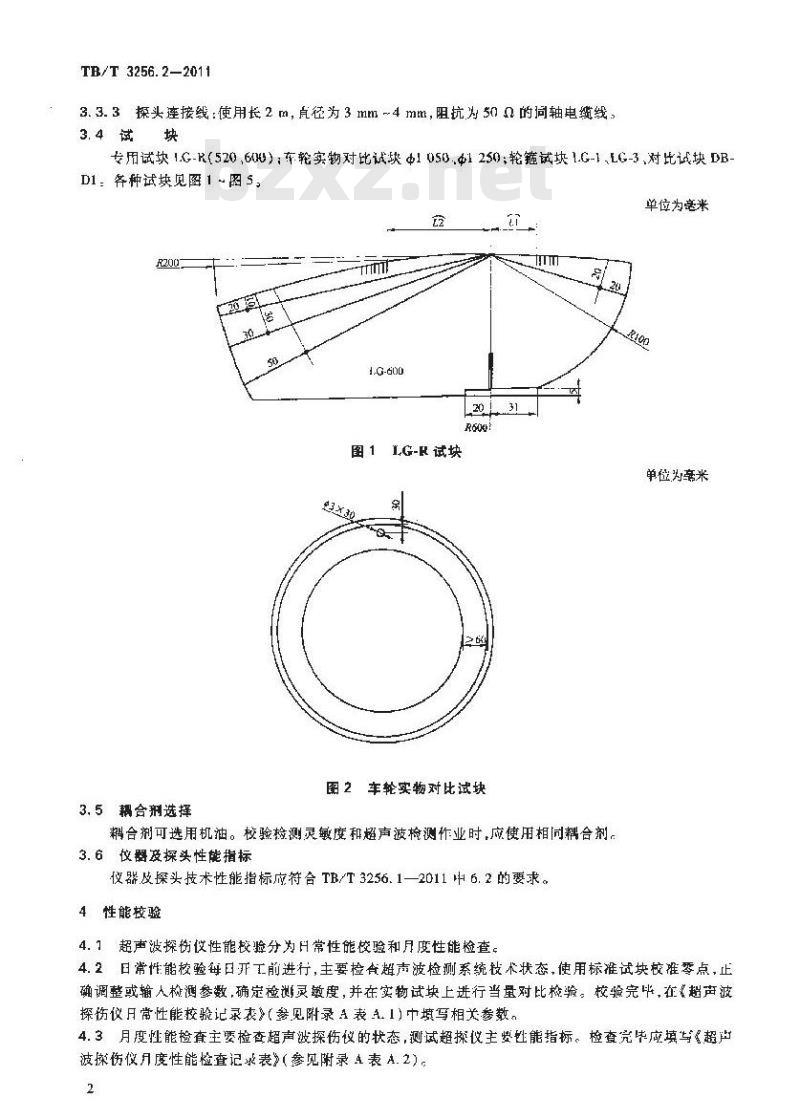

专用试块 1.G-R(520,600);车轮实物对比试缺中1 050,41250;轮箍试块1.G-1,LG-3,对比试块 DB-D1:各种试块见图1~图5。

单位为旁米

图 1 I,G-K 试块

图2车轮实物对比试块

3.5耦合选择

单位为毫米

合剂可选用机油。校验检测灵敏度和超声波检测作业时,应使用相同耦合剂,3.6仪器及探头性能指标

仪器,皮探头技术性能指标应符合TB/T 3256.1—2011 中 6. 2的要求。4性能校验

4. 1超声波探伤性能校验分为日常性能校验和月度性能检查。4. 2日常性能校验每日开工前进行,主要检食超声波检测系统技术状态,使用标准试块校准琴点,止确调整或输人检测参数,确定检测灵嫩度,并在实物试块上进行当量对比检验。校验完毕,在超声波探伤仪月常性能校验记录表》(参见附录A表A.1)中填写相关参数。4.3月度性能检查主要检查超声波探伤仪的状态,测试超探议主要性能指标。检查完毕应填与《超产波探伤仪月度性能检查记求表》(参见附录4表A.2)。2

10=00[

单位为笔米

图 3 轴向探测灵教度校验试块 LG-1各阶播所

37.5±0.1

TB/T 3256.2-2011

单位为毫米

图4径向凸面探测爽敏度校验试块LG-3单位为塞米

图 5 DB-D1 试块

TB/T 3256.2-2011

5超声波检测灵敏魔调节

5.1扫查灵敏度检验Www.bzxZ.net

5.1.1大睡组合探头横波扫查录敏度校验选择不动车超声波检测方式,根据箍厚或整体轮直径选择组合探义的角度。开机,设置检测范围为 2 000 mm,在车轮实物试块上,用声波的四次声程探测 Φ3 mm 横孔,将其最高反射波调至满韬度的80%:增益10B作为扫查灵敏度。如被探车轮表面粗糙,应进行适当的耦合补偿3dB6B,扫查灵度调节示意图见图6。

单位为磨米

图6扫查灵敏度调节示意图

5. 1. 2双最直探头扫查灵敏度校验选择动车或轮方式更换仪器通道,超卢波检测方式设暨为双晶探头,检测范围设置为150mm,选择2.5PFG20或2.5PFC30双品直探头在DR-D1试块上校正零点并谢整扫描速度将双品直探头置下 LG-3 灵敏度校验试块凸面上,我到 53 mm 深的 42 mm 平底孔反射波,移动探头使该反射波达到最高,调节增益使该波高度为荧光屏满刻度的80%,增益6作为扫查灵敏度。实际检测时可再增益6dB作为耦合补偿。扫查灵敏度校验示意图见图7。白位

LG-3试块

7双直探头扫查灵敏度校验示衰图5.2核查灵敏度校验

5.2.1核查灵敏魔校验探头选择

缺陷核查应在一跨距内进行。遇有周向或接近周向的缺陷,应使用小于等于K1角度横波斜操头戴直探头进行探测,也可使用双晶直操头进行探测。5.2.2横波斜探头核查灵敏魔检验(方法1)选择横波斜探头,更换通道,仪器选择斜探头超声波检测式,检测范画设置为400ml。利用L.G-R试块RI加阅弧面校止零点调整扫描速度:在TL.G-R试块或车轮实物试块上调节,旧一饮声程4

TB/T 3256.2-2011

探测深度 30 mm 的b3 横孔(见围 8,图 9),调节增益,使小3 横孔最高反射波为 80% ,增益 10 dB 作为斜探头核查用检测灵敏度,如被探轮箍表面粗,应进行适当的表面耦合补偿为3B-石B。单位为毫米

1.G-R逆块

图日用G-R试块调节录散度

5.2.3斜探头核查灵敏度校验(方法2)3X30

单位为毫米

图9用车轮试块调节灵敏度

将探头放在LS-1试块上,检范围设置为30Dmm。利用上下键精校正零点谢整扫描谨度,根据缺陷在轮箍下方的不同位昏,选择适当的声程反射方式,用一次声程或二次声程探测相应中3加m横通孔,如困10所示,特其最高反射波调至满幅度的%,再增益6dB作为斜探头核查用检测灵敏度,如被探轮箍表面粗糙,应进行适当的表面耦合补偿为3dB~6dB。单位为亳米

图 10斜探头核查灵敏度校验示意图5.2.4直探头轴向核查灵敏度校验选择2.5P20或2.5P14直探头,仪器选择直探头超声波检测方式,检谢范围设置为200mm,在1)IFD1 试块上校正零点调整扫描速度.在 LG-1试块上调节,用一次声程探测 中2 mm平底孔(见图 11),调节增益量,使忆mm平底孔最高反射波为80%,合补偿3dB~6dB作为直探头核查用检测灵敏度5.2.5双晶直探头踏面核查累敏度校验校验方法同5.1.2g

6超声波检测检查

6.1探测面与超声波检测区域

6.1.1无论是轮箍还是整体轮,径向探测均为踏面.轴向探测为内侧面,6. 1.2选择不动车超声被检测方式,大角度组合保头横被打查,选择暴露无遮的踏面区段,每只车轮应扫查两段弧长不小于500mm的区域。6.1.3选择动车或项轮力式,双晶直探头应扫查整个嗜间,在役机车可采用动车或顺轮方式实现。5

TB/T 3256.2-2011

6.2扫查要求

IG-1试块

E234567890

图11直探头轴向核查灵敏度校验Pe08

在踏面上涤刷适量机油,将探置于车轮踏面上,沿惯周方向前后均句移动探头,秘动速度不大于50mm/s,以锯齿形路线扫查,在前逃后退转换时探头作15°左右護角,于持探头[K力与标定灵敏度时相同,探头扫查重叠率应人于10%:大角度组合探头成作双向扫查,即在一段弧长扫查结速后,探头反转180°按同样的方式进行打书,8.3核查

当扫查过程中发现缺陷波,不能直接判断其性质时应对该缺陷区域进一步核查:整体车轮应优先采用双晶直探头在踏面核查,轮箍核查时优先采用斜探头进行核查,核查吋探头移动速度不人于30mm/s.

缺陷核查应排除轮箍标记,闸瓦或轮轨接触点等内素造成的下扰:梭查虚采取两种及以上核查方法进行验证,6.4缺陷定位、定量

6.4.1缺陷定位

以轮箍号印尾部为基准,测革至缺陷边缘的娅长。6.4.2缺陷定量

缺陷在车轮中的埋藏深度以缺陷距踏面的距离表示,必要时可用直探从内侧面探测以物证缺陷理藏深度。

缺陷的大小:小于声束懿面的缺陷可用人工缺陷直径(灵敏度)增益或衰减B值求表示,大束截面的缺陷用相对6测长法测长,用指示长度×指小宽度表尔:了质量评定

7.1轮箍垃轮辋表面有危害性疲劳裂纹为不合格,似滚动圆区域允许存在制动产生的绷小热裂纹7.2斜探头(多晶或单晶片)检诞时,内部缺陷大或等了3 mm横孔当量时为不合。7.3直探头及效品直探头检测时,内部缺荫大于2mm平底孔为不合格7.4处理按以下规定:

a)每个车轮或轮箍探测完毕后.发现缺陷时,应做出标记,注明缺陷位置;b)缺陷当小于人工缺陷直径时,作好实物标记和记求,便丁日后跟踪探测;c)判定车轮不合榜时,按报废处埋。8超声波检测记录

8.1每个车轮或轮箍超声波检测后,检测人员应详纫填写车轮皮轮箍超声被检测记录表》(参见陷录A表A.3),发现裂损时应填写《车轮及轮箍趣声波检测裂损报节表(参见附录A表 A.4)。8,2填写上述超声波检测记求及表格时,应做到字迹清晰、干净整齐、不错不。6

附录A

(资料性附录)

超声波检测记录表格

TB/T 3256.2—2011

超声波探伤仪日常性能校验记录表格式参见表A.1,月度性能检查记录表格式参见表A.2;车轮及轮超声波检测记录表格式参见表A.3,超声波检测裂损报告表格式参见表A.4注:在使用中,根据实际情况对上述记录表格式作出适当的调整:表A,1超声波探仅日常性能校验记录表单位名称:

操快灵敏度

无损检测员:

直探头

双晶操头

战组合探头

横技单品探头

直探头

双晶探头

横波组会辣头

横波单晶探头

探头型号

越格洲工长

制造单位

探头编号

质量检声风:

格验日期:

试快型号

验收员:

TB/T 3256. 2—2011

测试项目

件能标准

超声波探伤驳

型号及编号

机车型号

模拟仪器

数字授器

超声波探伤仪月度性能检查记录表表A.2

灵敏度杂量垂直线性误差

动态围

DB-PZ20-2或DB-PZ20-2或DE-PZ20-2或CS-1-5

CS-1-5

CS-I-5

检修副段长(总工程师):

设备上任:

无损检测1长:

垃灵度

组合探头

单品斜操头

双品探头

直探头

水平线性误差

(测量误养)

CSK-LA 或

技术科长:

无损检测工程肺:

车轮及轮箍超声波检测记录表

试块名称

轮箍实物

对比试块

部位别

左侧[

中修机车车轮及轮箍超声波检测宜填写“部件编号\。4

检测药果

“检测结架\仪填写“个格\“不合格”“不合格”时还宜填马载损报告表8

分辨力

≥26 d

CSK-IA

验收士任:

检修上任:

邀试人鉴定

签名!忘贝

验收员

部件编号

处理意见

无损检测员

机车型号

部件名称

仪器型号及缩号

检测灵敏度

扭部位

位置、

大小。

无损检测员:

专业工T程师:

表A.4车轮及轮箍超声波检测裂损报告表位别

部件编号

探头规格

增益(衰减)最

无损检测工程师:

验收员;

试名称

TB/T 3256.2—2011

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3256.2—2011

机车在役零部件无损检测

第2部分:轮箍、整体钢车轮

轮辋超声波检测

Non-destructive testing of in-service cornponents for locomotive-Part 2:Ultrasonic testing of tyres,rims of nonobloc steel wheels2011-04-02发布

2011-10-01实施

中华人民共和国铁道部发布

规范性引用文件

超声波控测前推备

性能较验…

超声波检测灵敏度调节

超声波检测检查

质量评定

超声被检测记录

附录 A(资料性附录)

超声波检测记录表格

TB/T3256.2—2011

TB/T 3256.2—2011

TB/T3256机车在役零部件无损检测分为以下8个部分:-第 1 部分:通用要求;

第2部分:轮箍、整体辗钢车轮轮辋超卢波检测;第3部分:轮对磁粉检测;

第4部分:车钩、钩尾框磁粉检测;一第5部分:柴汇机曲轴磁粉检测;-第6部分:杆类、销类及轴类零件磁粉检测;第7部分:般零部性磁粉检测;

第8部分:殷零部件者色渗透检测。本部分为TH/T3256的第2部分。

本部分按照GB/T 1.1—2009给出的规则起草。本部分出南车戚墅堰机车车辆工艺研究所有限公司提H并归口本部分主要起草单位:上海铁路局、南车戚墅堰机车车辆工艺研究所有限公司、北京铁路局、太原铁路局、南昌铁路局,沈阳钛路局,哈尔滨铁路局、南宁铁路局。本部分主要起草人:程快明、万升云、卢东磊、安萍、刘宪、汪章培、张宝林、李东林、于家玉。1范围

机车在役零部件无损检测

TE/T 3256. 2-2011

第2部分:轮箍、整体辊钢车轮轮辋超声波检测TB/T3256的本部分规定了铁道在役机车轮箍、整体钢轮轮辑超声波检测的仪器、器材、性能校验、超声波检测工艺和超声波检测记录等本部分适用于使用超声波检测仪对铁道在役机车轮箍、整体辗钢轮轮辆的超声波检测的作业。2规范性引用文件

下列文件对于本文件的成用足必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件:凡是不注日期的引用文件,其最新版本(包括所有的修收单)适用于本文件。TB/T3256.1-2011机车在役零部件无摄检测第1部分:通用要求3超声波检测前准备

3.1检查辅助设备、工具

3.1.1超声波捡测作业用转动装置转座≤2/min,并能随时控制转停,工作状态良好3.1.2超声波检测人员应配备带函数的计算器及常用工具。3.2开机检紊超声波探伤仪

检查超声被探伤仪技术状态良好。3.3检查和选择探头、探头线、试块3.3.1检查超声波检测用的各种探头应满足超声波检测要求。3.3.2

轮辋及轮箍各部位超产被检测所用探头的频率、探头类型.试块见表1表1超声被检方法与探头,试块的选择类型

1050 m

整体轮

1250mm

1250mm

数体轮

车轮实物试块,

车轮实物试块LG-3

多晶片组合斜探头

【根据撞底选择探实】

>65mm时:

62°~74\组合

55 ml ~ 65 11 时

B=64°~72°组合

≤55mm时:=67°-74°组合

75mm附:8=62°~74°组合

65 um -75 mm 时:

β=6472-组

55 mm ~ 65 um 时 :

β =6了~ 74°组合

<55 mm 时:8 = 70c

双品直探头

LC-600

核香沸

探头型号

组合斜按头

2. 5P K1/K0. 7

2.5P14Z/20Z

组合斜探头

2. 5F207.

组合斜探头

2. SP K1/KA. 7

2.5P142/20Z

2.5PFG30、

TB/T3256.2—2011

3. 3. 3探头连接线:使用长 2 m,直往为 3 mm ~4 mmt,阻抗,为 50 Q 的同轴电缆线:3.4试

专用试块 1.G-R(520,600);车轮实物对比试缺中1 050,41250;轮箍试块1.G-1,LG-3,对比试块 DB-D1:各种试块见图1~图5。

单位为旁米

图 1 I,G-K 试块

图2车轮实物对比试块

3.5耦合选择

单位为毫米

合剂可选用机油。校验检测灵敏度和超声波检测作业时,应使用相同耦合剂,3.6仪器及探头性能指标

仪器,皮探头技术性能指标应符合TB/T 3256.1—2011 中 6. 2的要求。4性能校验

4. 1超声波探伤性能校验分为日常性能校验和月度性能检查。4. 2日常性能校验每日开工前进行,主要检食超声波检测系统技术状态,使用标准试块校准琴点,止确调整或输人检测参数,确定检测灵嫩度,并在实物试块上进行当量对比检验。校验完毕,在超声波探伤仪月常性能校验记录表》(参见附录A表A.1)中填写相关参数。4.3月度性能检查主要检查超声波探伤仪的状态,测试超探议主要性能指标。检查完毕应填与《超产波探伤仪月度性能检查记求表》(参见附录4表A.2)。2

10=00[

单位为笔米

图 3 轴向探测灵教度校验试块 LG-1各阶播所

37.5±0.1

TB/T 3256.2-2011

单位为毫米

图4径向凸面探测爽敏度校验试块LG-3单位为塞米

图 5 DB-D1 试块

TB/T 3256.2-2011

5超声波检测灵敏魔调节

5.1扫查灵敏度检验Www.bzxZ.net

5.1.1大睡组合探头横波扫查录敏度校验选择不动车超声波检测方式,根据箍厚或整体轮直径选择组合探义的角度。开机,设置检测范围为 2 000 mm,在车轮实物试块上,用声波的四次声程探测 Φ3 mm 横孔,将其最高反射波调至满韬度的80%:增益10B作为扫查灵敏度。如被探车轮表面粗糙,应进行适当的耦合补偿3dB6B,扫查灵度调节示意图见图6。

单位为磨米

图6扫查灵敏度调节示意图

5. 1. 2双最直探头扫查灵敏度校验选择动车或轮方式更换仪器通道,超卢波检测方式设暨为双晶探头,检测范围设置为150mm,选择2.5PFG20或2.5PFC30双品直探头在DR-D1试块上校正零点并谢整扫描速度将双品直探头置下 LG-3 灵敏度校验试块凸面上,我到 53 mm 深的 42 mm 平底孔反射波,移动探头使该反射波达到最高,调节增益使该波高度为荧光屏满刻度的80%,增益6作为扫查灵敏度。实际检测时可再增益6dB作为耦合补偿。扫查灵敏度校验示意图见图7。白位

LG-3试块

7双直探头扫查灵敏度校验示衰图5.2核查灵敏度校验

5.2.1核查灵敏魔校验探头选择

缺陷核查应在一跨距内进行。遇有周向或接近周向的缺陷,应使用小于等于K1角度横波斜操头戴直探头进行探测,也可使用双晶直操头进行探测。5.2.2横波斜探头核查灵敏魔检验(方法1)选择横波斜探头,更换通道,仪器选择斜探头超声波检测式,检测范画设置为400ml。利用L.G-R试块RI加阅弧面校止零点调整扫描速度:在TL.G-R试块或车轮实物试块上调节,旧一饮声程4

TB/T 3256.2-2011

探测深度 30 mm 的b3 横孔(见围 8,图 9),调节增益,使小3 横孔最高反射波为 80% ,增益 10 dB 作为斜探头核查用检测灵敏度,如被探轮箍表面粗,应进行适当的表面耦合补偿为3B-石B。单位为毫米

1.G-R逆块

图日用G-R试块调节录散度

5.2.3斜探头核查灵敏度校验(方法2)3X30

单位为毫米

图9用车轮试块调节灵敏度

将探头放在LS-1试块上,检范围设置为30Dmm。利用上下键精校正零点谢整扫描谨度,根据缺陷在轮箍下方的不同位昏,选择适当的声程反射方式,用一次声程或二次声程探测相应中3加m横通孔,如困10所示,特其最高反射波调至满幅度的%,再增益6dB作为斜探头核查用检测灵敏度,如被探轮箍表面粗糙,应进行适当的表面耦合补偿为3dB~6dB。单位为亳米

图 10斜探头核查灵敏度校验示意图5.2.4直探头轴向核查灵敏度校验选择2.5P20或2.5P14直探头,仪器选择直探头超声波检测方式,检谢范围设置为200mm,在1)IFD1 试块上校正零点调整扫描速度.在 LG-1试块上调节,用一次声程探测 中2 mm平底孔(见图 11),调节增益量,使忆mm平底孔最高反射波为80%,合补偿3dB~6dB作为直探头核查用检测灵敏度5.2.5双晶直探头踏面核查累敏度校验校验方法同5.1.2g

6超声波检测检查

6.1探测面与超声波检测区域

6.1.1无论是轮箍还是整体轮,径向探测均为踏面.轴向探测为内侧面,6. 1.2选择不动车超声被检测方式,大角度组合保头横被打查,选择暴露无遮的踏面区段,每只车轮应扫查两段弧长不小于500mm的区域。6.1.3选择动车或项轮力式,双晶直探头应扫查整个嗜间,在役机车可采用动车或顺轮方式实现。5

TB/T 3256.2-2011

6.2扫查要求

IG-1试块

E234567890

图11直探头轴向核查灵敏度校验Pe08

在踏面上涤刷适量机油,将探置于车轮踏面上,沿惯周方向前后均句移动探头,秘动速度不大于50mm/s,以锯齿形路线扫查,在前逃后退转换时探头作15°左右護角,于持探头[K力与标定灵敏度时相同,探头扫查重叠率应人于10%:大角度组合探头成作双向扫查,即在一段弧长扫查结速后,探头反转180°按同样的方式进行打书,8.3核查

当扫查过程中发现缺陷波,不能直接判断其性质时应对该缺陷区域进一步核查:整体车轮应优先采用双晶直探头在踏面核查,轮箍核查时优先采用斜探头进行核查,核查吋探头移动速度不人于30mm/s.

缺陷核查应排除轮箍标记,闸瓦或轮轨接触点等内素造成的下扰:梭查虚采取两种及以上核查方法进行验证,6.4缺陷定位、定量

6.4.1缺陷定位

以轮箍号印尾部为基准,测革至缺陷边缘的娅长。6.4.2缺陷定量

缺陷在车轮中的埋藏深度以缺陷距踏面的距离表示,必要时可用直探从内侧面探测以物证缺陷理藏深度。

缺陷的大小:小于声束懿面的缺陷可用人工缺陷直径(灵敏度)增益或衰减B值求表示,大束截面的缺陷用相对6测长法测长,用指示长度×指小宽度表尔:了质量评定

7.1轮箍垃轮辋表面有危害性疲劳裂纹为不合格,似滚动圆区域允许存在制动产生的绷小热裂纹7.2斜探头(多晶或单晶片)检诞时,内部缺陷大或等了3 mm横孔当量时为不合。7.3直探头及效品直探头检测时,内部缺荫大于2mm平底孔为不合格7.4处理按以下规定:

a)每个车轮或轮箍探测完毕后.发现缺陷时,应做出标记,注明缺陷位置;b)缺陷当小于人工缺陷直径时,作好实物标记和记求,便丁日后跟踪探测;c)判定车轮不合榜时,按报废处埋。8超声波检测记录

8.1每个车轮或轮箍超声波检测后,检测人员应详纫填写车轮皮轮箍超声被检测记录表》(参见陷录A表A.3),发现裂损时应填写《车轮及轮箍趣声波检测裂损报节表(参见附录A表 A.4)。8,2填写上述超声波检测记求及表格时,应做到字迹清晰、干净整齐、不错不。6

附录A

(资料性附录)

超声波检测记录表格

TB/T 3256.2—2011

超声波探伤仪日常性能校验记录表格式参见表A.1,月度性能检查记录表格式参见表A.2;车轮及轮超声波检测记录表格式参见表A.3,超声波检测裂损报告表格式参见表A.4注:在使用中,根据实际情况对上述记录表格式作出适当的调整:表A,1超声波探仅日常性能校验记录表单位名称:

操快灵敏度

无损检测员:

直探头

双晶操头

战组合探头

横技单品探头

直探头

双晶探头

横波组会辣头

横波单晶探头

探头型号

越格洲工长

制造单位

探头编号

质量检声风:

格验日期:

试快型号

验收员:

TB/T 3256. 2—2011

测试项目

件能标准

超声波探伤驳

型号及编号

机车型号

模拟仪器

数字授器

超声波探伤仪月度性能检查记录表表A.2

灵敏度杂量垂直线性误差

动态围

DB-PZ20-2或DB-PZ20-2或DE-PZ20-2或CS-1-5

CS-1-5

CS-I-5

检修副段长(总工程师):

设备上任:

无损检测1长:

垃灵度

组合探头

单品斜操头

双品探头

直探头

水平线性误差

(测量误养)

CSK-LA 或

技术科长:

无损检测工程肺:

车轮及轮箍超声波检测记录表

试块名称

轮箍实物

对比试块

部位别

左侧[

中修机车车轮及轮箍超声波检测宜填写“部件编号\。4

检测药果

“检测结架\仪填写“个格\“不合格”“不合格”时还宜填马载损报告表8

分辨力

≥26 d

CSK-IA

验收士任:

检修上任:

邀试人鉴定

签名!忘贝

验收员

部件编号

处理意见

无损检测员

机车型号

部件名称

仪器型号及缩号

检测灵敏度

扭部位

位置、

大小。

无损检测员:

专业工T程师:

表A.4车轮及轮箍超声波检测裂损报告表位别

部件编号

探头规格

增益(衰减)最

无损检测工程师:

验收员;

试名称

TB/T 3256.2—2011

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。