TB/T 3259-2011

基本信息

标准号: TB/T 3259-2011

中文名称:动车组用铝及铝合金焊接技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:341456

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3259-2011.Technical specification for welding of aluminium and aluminium alloys used on EMU.

1范围

TB/T 3259规定了动车组用铝及铝合金熔化极惰性气体保护电弧焊(MIC)和钨极惰性气体保护电弧焊(TIC)的基本要求、母材、焊接辅助材料、焊接准备、焊接工艺、调修矫正、烨接检验、返修焊、焊缝整形等。

TB/T 3259适用于动车组用铝及铝合金材料结构的焊接。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 324焊缝符 号表示法

GB/T 985.3- -2008铝 及铝合金气体保护焊的推荐坡口

GB/T 4842氩

GB/T5185焊接及相关工艺方法代号

GB 9448焊接 与切割安全

GB/T 10858铝及铝合金焊丝

GB/T 15579.1弧焊设备 第1 部分:焊接电源

GB/T 15579.5弧焊设备安全要求 第5 部分:送丝装置

GB/T 15579.7弧焊设备安全要求第7部分:焊炬(枪)

GB/T18591焊接预热温度、道间温度及预热维持温度的测量指南

GB/T 19805焊 接操作工技能评定

GB/T22087铝及铝合金的弧焊接头缺欠质量分级指南

GB/T 25343.3铁路 应用轨道车辆及其部件的焊接第3 部分:设计要求

TB/T 3260.1动车组 用铝及铝合金第1 部分:基本要求

TB/T 3260.2动车组用铝及铝合金 第2 部分:板材及带材

TB/T 3260.3动车组用铝及铝合金 第3 部分:挤压棒材和管材

TB/T 3260.4动 车组用铝及铝合金第4 部分:型材

1范围

TB/T 3259规定了动车组用铝及铝合金熔化极惰性气体保护电弧焊(MIC)和钨极惰性气体保护电弧焊(TIC)的基本要求、母材、焊接辅助材料、焊接准备、焊接工艺、调修矫正、烨接检验、返修焊、焊缝整形等。

TB/T 3259适用于动车组用铝及铝合金材料结构的焊接。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 324焊缝符 号表示法

GB/T 985.3- -2008铝 及铝合金气体保护焊的推荐坡口

GB/T 4842氩

GB/T5185焊接及相关工艺方法代号

GB 9448焊接 与切割安全

GB/T 10858铝及铝合金焊丝

GB/T 15579.1弧焊设备 第1 部分:焊接电源

GB/T 15579.5弧焊设备安全要求 第5 部分:送丝装置

GB/T 15579.7弧焊设备安全要求第7部分:焊炬(枪)

GB/T18591焊接预热温度、道间温度及预热维持温度的测量指南

GB/T 19805焊 接操作工技能评定

GB/T22087铝及铝合金的弧焊接头缺欠质量分级指南

GB/T 25343.3铁路 应用轨道车辆及其部件的焊接第3 部分:设计要求

TB/T 3260.1动车组 用铝及铝合金第1 部分:基本要求

TB/T 3260.2动车组用铝及铝合金 第2 部分:板材及带材

TB/T 3260.3动车组用铝及铝合金 第3 部分:挤压棒材和管材

TB/T 3260.4动 车组用铝及铝合金第4 部分:型材

标准图片预览

标准内容

ICS 45. 060. 01

中华人民共和国铁道行业标准

TB/T 3259—2011

动车组用铝及铝合金焊接技术条件Technical specification for welding ofaluminium and aluminium alloys used on EMU2011-05-20发布

2011-11-01实施

中华人民共和国铁道部发布

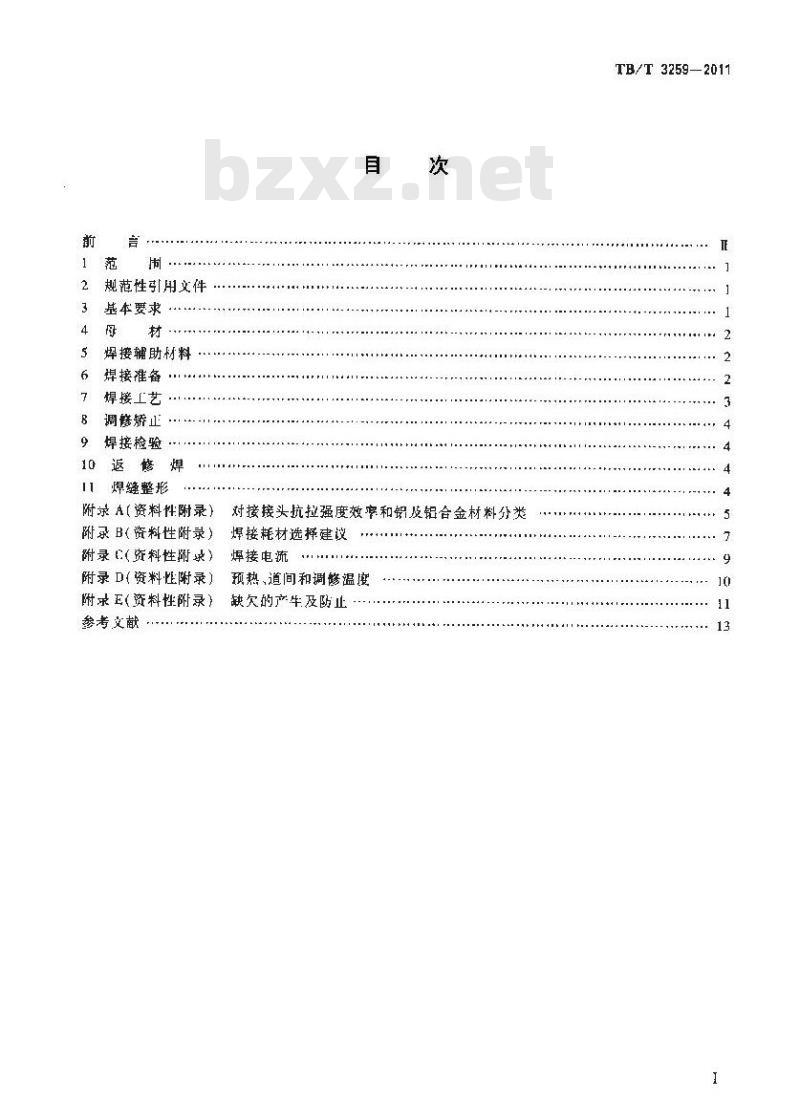

规范性引用文件

基本要求

焊接辅助材料

捍接准备

焊接工艺

调修矫正

焊接检验

焊缝整形

附录 A (资料性附录)

附录 B(资料性附录)

附录C(资料性附块)

附录 D( 资料性附录)

附求E(资料性附录)

参考文献

对接接头抗拉强度效密和铝及铝合金材料分类焊接耗材选择建议

焊接电流

预热、道间和调修温度

缺欠的产牛及防止

TB/T 32592011

TB/T3259—2011

本标推按照CB/T1.1—2009给出的规则起草。本标推巾南车戚墅堰机车车辆工艺研究所有限公司提出升凹口。本标准起草单位:南车青扇叫力机车车辆股份有限公司、长券轨道客车股份有限公可、底山轨道客车有限贡任公司、南车威墅堰机车车辆工艺研究所有限公司。本标准主要起草人程典、韩德成、徐世东、于俊玖、刘春宁、蒋田芳,1范围

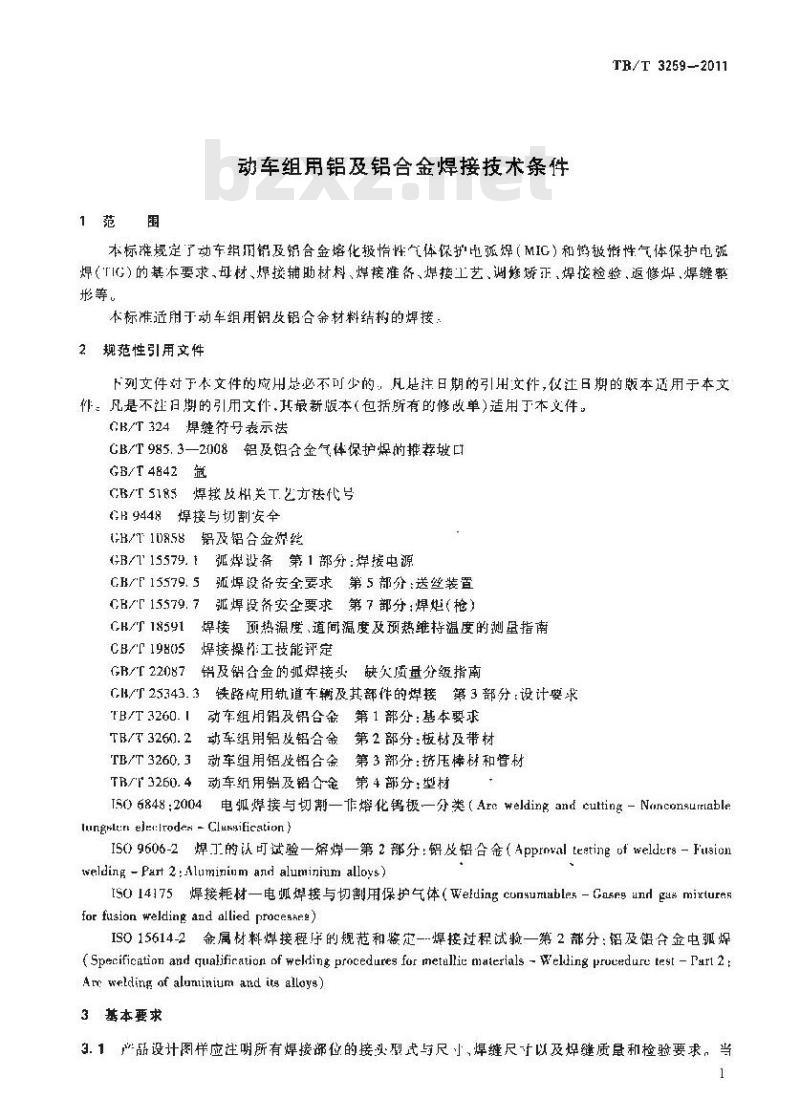

动车组用铝及铝合金焊接技术条件TR/T 3259--2011

本标准规定了动车组用铝及铝合金熔化极情性气体保护电弧焊(MIC)和鸽极辉性气体保护电弧焊(TIG)的基本要求、母材、焊接辅助材料、焊接准备、焊接工艺、调修娇正、焊接检验、返修焊、焊缝剪形等,

本标准适用于动车组用铝及铝合金材料结构的焊接,2规范性引用文件

下列文件对于本文件的应用是必不可少的:凡是注日期的引用文件,仪注日期的版本适用于本文件。凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。GB/T324焊缝符号表示法

CB/T985.3一2008铝及铝合金气体保护焊的摊荐坡口GB/T4842

CB/T5185焊授及粘关T.艺方法代号GH9448焊接与切割安全

H/T108.58铝及铝合金丝

弧烨设备第1部分:焊接电源

GB/T 15579. 1

弧焊设备安全要求第5部分:送丝装置CB/F 15579. 5

CH/T 15579. 7

弧焊设爷安全要求第7部分:焊炬(枪)CR/T 18591

CB/T 19805

GB/T 22087

焊接预热温度、道间温度及预热维持温度的测量指南焊接操作工技能评定

铝及铝合金的弧焊接头缺欠质量分级指南CH/T25343.3

铁路施用轨道车辑及其部件的焊接第3部分:设计要求TB/T3260.1动车组用铝及铅合金第1部分:基本要求TB/T3260.2动车组用铝及铝合金第2部分:板材及带材TB/T3260.3动车组用铝及铝合金第3部分:挤压棒材和管材TB/T3260.4动车统用铅及铅个金第4部分:型材150 6848 :2004

电孤焊接与切割一作熔化钙极一分类(Arcweldingand 心utting-Nanconsurrlablelungsle:n ejes:lrodex - Clursification )ISO9606-2焊丁的认可试验一熔焊一第2部分:铝及铝合金(Apprnval Lesting uf welders-Fusiunwelding -Part 2:Aluminium and aluminium alloys)So14175焊接耗材一电弧焊接与切割用保护气体(Weldingcunsurmlableg-Gaseundgusmixturesfor fusion welding and allied procesaes)IS015614-2金属材料焊接程序的规范和鉴定--焊接过程试验一第2部分:铝及铝合金电弧焊( Specification and qualification of welding procedures for metallir materials - Welling prucedure test - Parl 2 :Am welding af aluninium and its alloys)3基本要求

3.1产品设计图样应注明所有焊接谛位的接头型式与尺小,焊缝尺寸以及焊缝质鼠和检验要求。当1

TBT3259—201#

焊接力法有特殊数求时作设计离纸中法明:炽接方法以及焊链符号的表示应分别符合(/T5185,和C/T324的规定。

接头设计应符合GH/25343.3的规定。在结构设计中,应充分考虑焊接对热影响区和焊继性能的影响(参见附录4的表A.1),并避免将部分熔透炜缝设留在可能产生疲劳破坏的部位:3.2焊工焊接操作人.员应按IS9606-2、CB/T19805等有关规定进行技能培训.并经理论和实际操作多试,取得相应合格证书方可上岗操作。3.3焊接作业场地应防风、防雨、保持清洁,尽量隔离对接质量有害的杂物、灰尘、金属粉末和湿气。焊接作业场地风速不大于1m/,环境溢度不低于8,度不宜超过70%,证度过人时虚采取母材待焊部以及焊材烘下除湿或焊接厂房整休除湿控温措施。3.4使用的焊接设备应符合C8/T15.579.1、GB/T15579.5和G8/T15579.7等相关标准的规定,3.5铝合金MIG焊时,宜采用真流反报性方法焊接。T1G焊时,除薄板宜采币直流反极性方决烊接外,通常采用交流方法进行焊接。采用直流反板性焊接时,钨电端部应进行磨前,其电极端部直径为钨电被直径的1/3,锥度应在1:3~1:6范用TIG焊时,如钨极尘端有污损、氧化,形状不良等情况,应采取适当的措施(如打磨或更换电被),并排除其产生的原因。耐IC焊时,如喷有明显的飞溅物时,应及时子以清除真至更换,焊接作业前或更换焊接设备及其上要部件以及改变焊接条件时,应按设定条件进行试焊,确认册材表面的清洁状态和电极尖端状态,以及电孤的稳定性。3.6:焊接回线(火钳)应直接并靠的接至待焊工件.1(尽量菲近焊接部位),对车辆进行焊接时,炜接回线(夹钳)应接至车体靠近焊接的部位,不得接牟轨道上3.7焊接与切割安全操作应符合GB9448的规定:4母材

H材应符合铅合金材料TB3260.1、TB3260.2、TB320.3和TB3260.4等相关标准的规定:母材储存和搬运时应避免与照色金属等材料接触,并分类存放且有明显标记:5焊接辅助材料

5.1焊接用铅及铝合金焊丝应符合CB/T10858的规定:焊丝应密封在原位装内并置丁1-燥处,储存间温度不低于18,湿度不大于60%:在使用过程中直接取放焊丝时应避免污染焊丝表面:5.2焊接保护月氩气、氢气或氮滤合气等应符合1S014175的规定,除此之外的其他漏含气体应符合设计技术条件的规定方可便周。保护气休种类及组别号应有明确标识,以便查验与止确使用。常用的氛氯气其纯度不应低下99.99%,其技术指标应符合GB/T4842的规定。5.3焊接川非熔化钨极虚符合1S06848:2004的规定,极分类标记明确,包装完好,鸽极表面无污、无损。

6焊接准备

B,?母材可采月机械切削(铣铅、磨削等)、激光划割、等离子切割和水射切割等方法进行加工。对」可热处理归化铝合金厚板宜采用机械加工方法,当采用等离子切割方法时,应留余量,切制后应去除切制面热影响区受损的材料。

6.2州接坡口型式和尺寸要求成符合CB/T985.3一2008的规定:坡口制备官采机械加丁方法,坡修整、焊道金属清理、清根.焊接缺陷消除可采用创具、锉刀、钢情等机械工具。6.3母材熔化面和相邻表面(玻口及两侧各20mm范国内)应采用有机溶剂等方法清除油污,再采用不锈钢材质机被方法或用化学方法清除氧化膜,清除和焊接之间的问隔应尽量短,以免再度污染。巢中消理的工件应在当日焊接完成,焊前可用不锈钢材质工具对坡口表面再进行清理。7焊接工艺

,7.1工艺评定

TB/T3259-2011

在实际焊接生产之前.钜及铝合金的电弧焊应按照IS015614-2的规定进行焊接T艺评定试验,并根据焊接工艺评定报凸(WPQS)制订生产实施的焊接工艺规程(W)。焊接T艺评定试验前应编制焊接工艺预规程(pWPS),其中焊接材料应根据焊链金属的力学性能、抗腐蚀性能和焊接性的要求选择(参见附录H)。焊接凸流的选择可参见附录C中衰C.1、表.2的推存值,选择的焊接规范成确保焊辩具有一定的熔深。

7.2焊接装配

工件应尽可能使用焊接火具进行装夹固定,并可采用适当的方法灿以反变形:可件接触的T装面宜采用奥氏体不锈钢等作磁性材料,工件装配问成按照CB/T985.3一2008中表「~表3的推荐尺寸控制.装配间隙应均勺焊接宜平焊位置逃行,要充分利用焊接转胎实现最佳位置焊接。7.3树垫

对于焊根间大的接头,应采川煤接衬垫进行熔池保护,村垫与母材应尽密贴永久性村垫的材料成与母材金属的材料相同或属同组别(参见/IR15608)。非永久性衬势可采用不锈钢、钢或陶瓷等非磁材料。当村为铜或不钢材料时,应开有合的沟槽,避免心帐自接加热衬垫:

7.4引弧板和收弧板

对于重要焊缝成在具始端和终端来用引城板和收弧板:并在设计图样上进行标江:引弧板和收呱板成与焊件同质,焊前准备以及坡口制备与焊相间如果需进行临时附件的焊接,应经设计部门同意。引弧板和收弧板可采用机械或烯接方式屑定。完成接头焊接后,可采用机械方式或等离了切判大除引孤板和收弧板.不得敲击以免接头破损:引弧板和收弧板去除后应进行纵向打磨:7.5定位焊及延续焊

定位焊位骨应均布、合理,避免焊接时出现接口错位。端部和拐角2m范围内以及应力集小或其他重委部位应避免定位炜。

TIG焊时定位焊道长度宜在:1)mm~40mm,MIG煤时定位焊道长度宜在3mm~60mm。定位焊时焊道长度和焊缝厚度过小易产牛裂纹,此时应将行裂纹的焊道除去,再进行定位焊接:定位焊应视同止式焊,山有资质的烨工接规定的焊接工艺进打施焊。定位焊原则1应在焊道内进行.焊接时产生的黑粉,氧化膜等附者物以及焊綫缺陷在正式焊之前应除去:采用正面定位焊时,应在正式焊姿计始前将定位焊道余高加以修整,重要部件的定位焊应在正式焊接之前完金除去,不应有定位烘缝且在其逊行正式焊接:筋板端部拐角焊缝应连续,距端煤继长度不应小于2倍的板厚,H至少10Im,斜角交接的加强筋板端部焊接时,焊缝应顾着加强筋板端部方写延续,其焊脚长应不应小子高度的2倍一3倍,7.6预热以及道间温度

故厚人卡等于&mm时宜进行预热。预热温度营按附求D表D.了的推荐值控制,预热时问应尽可能勉,以免对坏材组织与性能造成不良影响!焊道层间温度控制宜控附录D表D.1的推荐值预热温度与道间温度的测单成符合GB/T18591的规定。了.了弧收弧处理

为防止焊道终端出现焊接裂纹以及始出现来焊透象,两磁可以使爪同材质的引极(引弧板利改弧板)使起弧和熄弧处丁引板上,当不用引板时,成特别注意焊道终始两端及接口处的烨接质量,3

TB/T 3259-2011

收弧时应弧坑填满后再断弧,并将弧坑如以修整,尤其是对焊道接口要先清理弧坑而后进行接续焊。7.8缺欠及其防止措施

与产品焊缝质等级相对应的缺欠质量等级改其限值应符合GI/T22087的规定。附录E列出了缺欠产牛的手要原因及防止措施,除此之外,在操作时更应江意避免出现任何设计以外的热影响区,诸如怖时件的焊接、电弧擦伤等:8调修矫正

8.1当铅合金件因焊接变形而要调修时,可采用机械方法或加热方法对其进行矫正:)作采用机械施加外力方法对焊接变形进行矫正时,应采取保护措施,避免韧伤工件衣面:b)在采用局邮加热方法对炜接变形进行矫正时,应采取点或线的加热方式,冷却、矫正焊接变形;

e)也可采用机械方法进行变彤矫正。8.2在进行调修加热时,应控制加热温度,尽量缩短加热时间。加热温度范围宜按附录D中表I.2的现定,可使用温度变色笔或测温仪对加热温度进行确认:9焊接检验

9.1焊接前,应愉查工件组装与焊接准备情况,确认符合设计和焊接工艺些求后方可施焊。9.2烘接过程中,应对预热温度、道问温度、焊道的清洁度及接头形状、焊接顺序等事项进行检查9.3焊接完成后,应根据产品图样或技术文件要求对焊缝进行验和记录。9.4焊继检验(包括可能要求进行的密封性检验)宜在加工打磨、油漆或其他处理之前进行。10返修焊

10.1焊缝尺寸不足时,允许进行补焊:焊缝尺寸超过规定时,则成打磨至允许范围内10.2焊缝检验或焊道清理过释发现缺陷时放采用表面切割、前磨等方法将缺陷完全清除,并将周围清现于净再进行焊接,对于内部缺陷应在清除的同时制备符合返修焊要求的坡口10.3裂纹等缺陷经削磨消除后,板厚不小F设计厚度的95%时,可不做补焊,否则应进行补焊以保证设计厚度,

10.4当返修的接头根部间隙太大时,可在接头的一侧(或两侧)进行堆焊,并打磨使其成为正规的焊接坡口再进行焊接;或使用板(或临时垫板)再进行焊接。10.5当常规的炽接「艺规程不适用于返修焊时,应进行「作试件评定并制订相应的返修焊工艺规程。10.6同部位焊缝返修不宣超过两次对返修超过两次的焊缝若需再进行返修时,成进行评审确认。11焊缝整形

11.1对」设计图样中有整形要求的板端角焊缝,应在焊缝检验迦过后实施,整形应采用合适的砂轮、磨片或铣削工具。

11.2直角交接的板端角焊缝最终整形的研麻面R通常不应小十板厚且不小于10mm。当板厚不同时,按薄板板厚要求。

11.3斜布交接的板端角焊缝整形时,应顺着加强筋板与烨缝延仲方向研磨。通带研磨面K不应小于烊缝高度的3倍。

11.4整形后母材度方向的卧陷深度不应大于板厚的10%H不超过0.5mm;母材板宽方向的叫陷深度不大于1mm.

11.5为提高煤接接头疲劳性能,应控制接头焊缝余高,必要时对焊趾进行研磨,研磨深度不应大丁0.3mm且研磨面R不应小下3mu,使焊道金属焊融部位与母材表面平滑过渡,4

附录A

(资料性耐录)

对接接头抗拉强度效率和铝及铝合金材料分类对接接头抗拉强度效率见表 A, 1,铝,及铝合金材料分类见表 A.2。表 A, 1对接接头抗拉强度效率

母材类别

(见表4.2)

其他的合金

鑫见EN515。

焊前母材基本状会\

所有状态

所有状态

IS 以及T6

所行状态

煤匠状态

焊接状态

焊接状态

自然时效

人工时效

自然时效

人工时效

白然时效

人工时效

自然时效

人工时效

\就表中设有显示的其他回火的母材而言,H()要与设计技术规范一致。“时效情况要与设计技术规范--致\R(P)以\0\情况下的特定最小粒,力强度为基础,而不管测试使用母材的实际四火,“如果试件在焊后测试以前被人工时效,接头效率T则适用于T母材的情况。如果实懿了焊后完全热处理,可以得到较高的性能。R()要与设计技术规范一致*焊后时效情况以及R(w)要与设计技术规范一致。表 A. 2 铝及钼合金材科分类

公质(成合金含量)≤1%的纯铝非热处理强化铅会金

铝锰合金

Mg≤1. 5%的铝镁合金

1. 5%<,Mg年3.5%的铝胰合金

Mg>3. 5%的铝镁金

热处理强化铝合金

AI-Mg-Si合金

A1-Zn-M合金

铝及合金种类

TB/T3259—-2011

T= r.(w)/r..(p.)

TB/T3259-2011

表A.2铝及铝合金材料分类(续)铝及铝合金种类

Cu至1%的A-S金

Cu≤1%H.5%<5i15%的A1-Si金

Cu≤1%,5%注:类别21.22.23—般为锻造材料,类别24、25.26--肤为炼造材料。6

B.1填充金遇

填充金属选择考患以下因素:

附录B

【资料性附录】

焊接耗材选择建设

与母材的化学成分相兼穿,例如焊接裂纹倾问;接头力学性能要求(整体考虑焊接热影区和煤缝金属性能):焊接部件或焊接构件的后续处理,例如表面处理、阳氧化和装饰抛光;一对接头的耐腐蚀性要求;

最佳焊接性:

最终的选择将取决于产品实际用途和上述诺因素的价值取向。表H.1为填充金分类详细资料,

TB/T3259-2011

衣B.2捉供了下作温度不商于+50℃的相同或不同母材焊接接头其填充金属的选样建议。这些母材包括符合相关标准的锻造合金和铸造合金。丧中提供的选择建议仅为指导,在某些情况下,填充金属可以采用不同的选择,但应符合设计规范。

填充金属型与

A11450

A13103

Al4043A

A14046

A14047A

Al4018

Al5249

Al 5754

Al 555hA

A15183

A150B7

435356

化学分代号www.bzxz.net

Al 99.5Ti

A1 99.8(A)

AISi10Mg

A1Si12(A)

AlSi?Mg

A1Mx2Mn0. 8Zr

A1Mg5Mn

AIMg4. 53In0. 7( A)

AIMg4.5MnZr

AlMg5Cr(A)

注:类型数字1,3,4和5与型专第1个数字相符填充金属分类

Ti通过细化晶特降低焊缝金剧裂纹倾问类型4填充金属焊经经阳锻氧化处理或暴磷大气中敏氧化而显现嗜灰色,其程度随Si含盘的增加而提高,:因此这些填充金属焊壁颤色与银造母材不相配。这紫填充金属专门用于预防高蒂释和高束的按头形成凝固效

当良好抗质蚀性和配色是重要要求时,填充金属的Mg含量必须和母材相配。当焊缝金属的高出服强度称高断裂强度是重要要求时,应使用含-Mg量为4.5%至5%的填充金属,

Cr和Z通过细化品粒降低焊链金属裂纹倾向,2.7降抵热裂倾向

TB/T 3259—2011

(10504)

AlMg3%

(5052,5754)

AIMg5%

(3083)

AlMgsin

(O05A

6160,45

6082、6008、6061.

6063.6106,6N01.

AIZuMg

7NO1.7RO5)

7003、5

(1050A)

填充金禹选择表

A1Mg3%

(5052 .5754)

AIMg5%

(5083)

AlMgsi

(6005A,

6082、6008、6061.

6063、6106,6N01、

7N017B05)

当采用AISi5或A1Si10型填充金属焊接含Mk含2%的母材时(或采用AlM5型填充金属焊接含Si2%的母材时),过多的M25i在熔合线处沉淀析出,以而使接头脆化。这种填充金属与母材的组合不推荐用于承受动载或冲击载荷的结构,当这种组合不可避免时,可以使用A1.Mp5或A1Si5型填充金属。注!;母材决于化学成分,马悬否锻材或铸材关。注2:在被焊母材交汀样中选舜填充金属;第一行焊接性能。

最机械性能;第二行一-最往耐腐蚀性能;第三行—最违

当含量不雄过3%时,表R.1中5型填充金属有较好的耐品间腐蚀和/或应力腐蚀性能。在有潜在品间蚀和/或应扇蚀的使用环境中,焊缝金属的Mg骨臣应等于或不明显超过母材的M含旦。函此可旧与母材相同的填充质进行焊接,

在一定的环境条件下,如使州盈度≥65七,Mg含益>3%的合金容易产生品间痴独和(或)应力裔灿。这种易脑蚀性随Mg量和/或冷作在化程度的报高而增加。应考虑到这种焊键金风稀释的影响“此于具有结晶裂纹敏感性,这类合金不推荐采用,尤块充金风焊接。8

(资料性附录)

焊接电流

焊接时不同直轻焊丝的烨接电流范圈先表亡.1 和表C. 2。表 C.1MIG 焊时不同直径焊丝的焊接电流范围煤丝直径

焊接电液

【直流】

20 ~50

电极直径

(安流)

40~100

1110250

15 ~ 55

130-310

150 -350

200~430

TIG焊时不同直径电极的焊接电流范图1.6

60 -125

65-125

85-160

150 -190180 -260

80 -140

TB/T 3259-2011

250~500

300~580

240~359240-350

325~450

330-450330~460450-600

120 ~210

150-2503

240-350

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T 3259—2011

动车组用铝及铝合金焊接技术条件Technical specification for welding ofaluminium and aluminium alloys used on EMU2011-05-20发布

2011-11-01实施

中华人民共和国铁道部发布

规范性引用文件

基本要求

焊接辅助材料

捍接准备

焊接工艺

调修矫正

焊接检验

焊缝整形

附录 A (资料性附录)

附录 B(资料性附录)

附录C(资料性附块)

附录 D( 资料性附录)

附求E(资料性附录)

参考文献

对接接头抗拉强度效密和铝及铝合金材料分类焊接耗材选择建议

焊接电流

预热、道间和调修温度

缺欠的产牛及防止

TB/T 32592011

TB/T3259—2011

本标推按照CB/T1.1—2009给出的规则起草。本标推巾南车戚墅堰机车车辆工艺研究所有限公司提出升凹口。本标准起草单位:南车青扇叫力机车车辆股份有限公司、长券轨道客车股份有限公可、底山轨道客车有限贡任公司、南车威墅堰机车车辆工艺研究所有限公司。本标准主要起草人程典、韩德成、徐世东、于俊玖、刘春宁、蒋田芳,1范围

动车组用铝及铝合金焊接技术条件TR/T 3259--2011

本标准规定了动车组用铝及铝合金熔化极情性气体保护电弧焊(MIC)和鸽极辉性气体保护电弧焊(TIG)的基本要求、母材、焊接辅助材料、焊接准备、焊接工艺、调修娇正、焊接检验、返修焊、焊缝剪形等,

本标准适用于动车组用铝及铝合金材料结构的焊接,2规范性引用文件

下列文件对于本文件的应用是必不可少的:凡是注日期的引用文件,仪注日期的版本适用于本文件。凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。GB/T324焊缝符号表示法

CB/T985.3一2008铝及铝合金气体保护焊的摊荐坡口GB/T4842

CB/T5185焊授及粘关T.艺方法代号GH9448焊接与切割安全

H/T108.58铝及铝合金丝

弧烨设备第1部分:焊接电源

GB/T 15579. 1

弧焊设备安全要求第5部分:送丝装置CB/F 15579. 5

CH/T 15579. 7

弧焊设爷安全要求第7部分:焊炬(枪)CR/T 18591

CB/T 19805

GB/T 22087

焊接预热温度、道间温度及预热维持温度的测量指南焊接操作工技能评定

铝及铝合金的弧焊接头缺欠质量分级指南CH/T25343.3

铁路施用轨道车辑及其部件的焊接第3部分:设计要求TB/T3260.1动车组用铝及铅合金第1部分:基本要求TB/T3260.2动车组用铝及铝合金第2部分:板材及带材TB/T3260.3动车组用铝及铝合金第3部分:挤压棒材和管材TB/T3260.4动车统用铅及铅个金第4部分:型材150 6848 :2004

电孤焊接与切割一作熔化钙极一分类(Arcweldingand 心utting-Nanconsurrlablelungsle:n ejes:lrodex - Clursification )ISO9606-2焊丁的认可试验一熔焊一第2部分:铝及铝合金(Apprnval Lesting uf welders-Fusiunwelding -Part 2:Aluminium and aluminium alloys)So14175焊接耗材一电弧焊接与切割用保护气体(Weldingcunsurmlableg-Gaseundgusmixturesfor fusion welding and allied procesaes)IS015614-2金属材料焊接程序的规范和鉴定--焊接过程试验一第2部分:铝及铝合金电弧焊( Specification and qualification of welding procedures for metallir materials - Welling prucedure test - Parl 2 :Am welding af aluninium and its alloys)3基本要求

3.1产品设计图样应注明所有焊接谛位的接头型式与尺小,焊缝尺寸以及焊缝质鼠和检验要求。当1

TBT3259—201#

焊接力法有特殊数求时作设计离纸中法明:炽接方法以及焊链符号的表示应分别符合(/T5185,和C/T324的规定。

接头设计应符合GH/25343.3的规定。在结构设计中,应充分考虑焊接对热影响区和焊继性能的影响(参见附录4的表A.1),并避免将部分熔透炜缝设留在可能产生疲劳破坏的部位:3.2焊工焊接操作人.员应按IS9606-2、CB/T19805等有关规定进行技能培训.并经理论和实际操作多试,取得相应合格证书方可上岗操作。3.3焊接作业场地应防风、防雨、保持清洁,尽量隔离对接质量有害的杂物、灰尘、金属粉末和湿气。焊接作业场地风速不大于1m/,环境溢度不低于8,度不宜超过70%,证度过人时虚采取母材待焊部以及焊材烘下除湿或焊接厂房整休除湿控温措施。3.4使用的焊接设备应符合C8/T15.579.1、GB/T15579.5和G8/T15579.7等相关标准的规定,3.5铝合金MIG焊时,宜采用真流反报性方法焊接。T1G焊时,除薄板宜采币直流反极性方决烊接外,通常采用交流方法进行焊接。采用直流反板性焊接时,钨电端部应进行磨前,其电极端部直径为钨电被直径的1/3,锥度应在1:3~1:6范用TIG焊时,如钨极尘端有污损、氧化,形状不良等情况,应采取适当的措施(如打磨或更换电被),并排除其产生的原因。耐IC焊时,如喷有明显的飞溅物时,应及时子以清除真至更换,焊接作业前或更换焊接设备及其上要部件以及改变焊接条件时,应按设定条件进行试焊,确认册材表面的清洁状态和电极尖端状态,以及电孤的稳定性。3.6:焊接回线(火钳)应直接并靠的接至待焊工件.1(尽量菲近焊接部位),对车辆进行焊接时,炜接回线(夹钳)应接至车体靠近焊接的部位,不得接牟轨道上3.7焊接与切割安全操作应符合GB9448的规定:4母材

H材应符合铅合金材料TB3260.1、TB3260.2、TB320.3和TB3260.4等相关标准的规定:母材储存和搬运时应避免与照色金属等材料接触,并分类存放且有明显标记:5焊接辅助材料

5.1焊接用铅及铝合金焊丝应符合CB/T10858的规定:焊丝应密封在原位装内并置丁1-燥处,储存间温度不低于18,湿度不大于60%:在使用过程中直接取放焊丝时应避免污染焊丝表面:5.2焊接保护月氩气、氢气或氮滤合气等应符合1S014175的规定,除此之外的其他漏含气体应符合设计技术条件的规定方可便周。保护气休种类及组别号应有明确标识,以便查验与止确使用。常用的氛氯气其纯度不应低下99.99%,其技术指标应符合GB/T4842的规定。5.3焊接川非熔化钨极虚符合1S06848:2004的规定,极分类标记明确,包装完好,鸽极表面无污、无损。

6焊接准备

B,?母材可采月机械切削(铣铅、磨削等)、激光划割、等离子切割和水射切割等方法进行加工。对」可热处理归化铝合金厚板宜采用机械加工方法,当采用等离子切割方法时,应留余量,切制后应去除切制面热影响区受损的材料。

6.2州接坡口型式和尺寸要求成符合CB/T985.3一2008的规定:坡口制备官采机械加丁方法,坡修整、焊道金属清理、清根.焊接缺陷消除可采用创具、锉刀、钢情等机械工具。6.3母材熔化面和相邻表面(玻口及两侧各20mm范国内)应采用有机溶剂等方法清除油污,再采用不锈钢材质机被方法或用化学方法清除氧化膜,清除和焊接之间的问隔应尽量短,以免再度污染。巢中消理的工件应在当日焊接完成,焊前可用不锈钢材质工具对坡口表面再进行清理。7焊接工艺

,7.1工艺评定

TB/T3259-2011

在实际焊接生产之前.钜及铝合金的电弧焊应按照IS015614-2的规定进行焊接T艺评定试验,并根据焊接工艺评定报凸(WPQS)制订生产实施的焊接工艺规程(W)。焊接T艺评定试验前应编制焊接工艺预规程(pWPS),其中焊接材料应根据焊链金属的力学性能、抗腐蚀性能和焊接性的要求选择(参见附录H)。焊接凸流的选择可参见附录C中衰C.1、表.2的推存值,选择的焊接规范成确保焊辩具有一定的熔深。

7.2焊接装配

工件应尽可能使用焊接火具进行装夹固定,并可采用适当的方法灿以反变形:可件接触的T装面宜采用奥氏体不锈钢等作磁性材料,工件装配问成按照CB/T985.3一2008中表「~表3的推荐尺寸控制.装配间隙应均勺焊接宜平焊位置逃行,要充分利用焊接转胎实现最佳位置焊接。7.3树垫

对于焊根间大的接头,应采川煤接衬垫进行熔池保护,村垫与母材应尽密贴永久性村垫的材料成与母材金属的材料相同或属同组别(参见/IR15608)。非永久性衬势可采用不锈钢、钢或陶瓷等非磁材料。当村为铜或不钢材料时,应开有合的沟槽,避免心帐自接加热衬垫:

7.4引弧板和收弧板

对于重要焊缝成在具始端和终端来用引城板和收弧板:并在设计图样上进行标江:引弧板和收呱板成与焊件同质,焊前准备以及坡口制备与焊相间如果需进行临时附件的焊接,应经设计部门同意。引弧板和收弧板可采用机械或烯接方式屑定。完成接头焊接后,可采用机械方式或等离了切判大除引孤板和收弧板.不得敲击以免接头破损:引弧板和收弧板去除后应进行纵向打磨:7.5定位焊及延续焊

定位焊位骨应均布、合理,避免焊接时出现接口错位。端部和拐角2m范围内以及应力集小或其他重委部位应避免定位炜。

TIG焊时定位焊道长度宜在:1)mm~40mm,MIG煤时定位焊道长度宜在3mm~60mm。定位焊时焊道长度和焊缝厚度过小易产牛裂纹,此时应将行裂纹的焊道除去,再进行定位焊接:定位焊应视同止式焊,山有资质的烨工接规定的焊接工艺进打施焊。定位焊原则1应在焊道内进行.焊接时产生的黑粉,氧化膜等附者物以及焊綫缺陷在正式焊之前应除去:采用正面定位焊时,应在正式焊姿计始前将定位焊道余高加以修整,重要部件的定位焊应在正式焊接之前完金除去,不应有定位烘缝且在其逊行正式焊接:筋板端部拐角焊缝应连续,距端煤继长度不应小于2倍的板厚,H至少10Im,斜角交接的加强筋板端部焊接时,焊缝应顾着加强筋板端部方写延续,其焊脚长应不应小子高度的2倍一3倍,7.6预热以及道间温度

故厚人卡等于&mm时宜进行预热。预热温度营按附求D表D.了的推荐值控制,预热时问应尽可能勉,以免对坏材组织与性能造成不良影响!焊道层间温度控制宜控附录D表D.1的推荐值预热温度与道间温度的测单成符合GB/T18591的规定。了.了弧收弧处理

为防止焊道终端出现焊接裂纹以及始出现来焊透象,两磁可以使爪同材质的引极(引弧板利改弧板)使起弧和熄弧处丁引板上,当不用引板时,成特别注意焊道终始两端及接口处的烨接质量,3

TB/T 3259-2011

收弧时应弧坑填满后再断弧,并将弧坑如以修整,尤其是对焊道接口要先清理弧坑而后进行接续焊。7.8缺欠及其防止措施

与产品焊缝质等级相对应的缺欠质量等级改其限值应符合GI/T22087的规定。附录E列出了缺欠产牛的手要原因及防止措施,除此之外,在操作时更应江意避免出现任何设计以外的热影响区,诸如怖时件的焊接、电弧擦伤等:8调修矫正

8.1当铅合金件因焊接变形而要调修时,可采用机械方法或加热方法对其进行矫正:)作采用机械施加外力方法对焊接变形进行矫正时,应采取保护措施,避免韧伤工件衣面:b)在采用局邮加热方法对炜接变形进行矫正时,应采取点或线的加热方式,冷却、矫正焊接变形;

e)也可采用机械方法进行变彤矫正。8.2在进行调修加热时,应控制加热温度,尽量缩短加热时间。加热温度范围宜按附录D中表I.2的现定,可使用温度变色笔或测温仪对加热温度进行确认:9焊接检验

9.1焊接前,应愉查工件组装与焊接准备情况,确认符合设计和焊接工艺些求后方可施焊。9.2烘接过程中,应对预热温度、道问温度、焊道的清洁度及接头形状、焊接顺序等事项进行检查9.3焊接完成后,应根据产品图样或技术文件要求对焊缝进行验和记录。9.4焊继检验(包括可能要求进行的密封性检验)宜在加工打磨、油漆或其他处理之前进行。10返修焊

10.1焊缝尺寸不足时,允许进行补焊:焊缝尺寸超过规定时,则成打磨至允许范围内10.2焊缝检验或焊道清理过释发现缺陷时放采用表面切割、前磨等方法将缺陷完全清除,并将周围清现于净再进行焊接,对于内部缺陷应在清除的同时制备符合返修焊要求的坡口10.3裂纹等缺陷经削磨消除后,板厚不小F设计厚度的95%时,可不做补焊,否则应进行补焊以保证设计厚度,

10.4当返修的接头根部间隙太大时,可在接头的一侧(或两侧)进行堆焊,并打磨使其成为正规的焊接坡口再进行焊接;或使用板(或临时垫板)再进行焊接。10.5当常规的炽接「艺规程不适用于返修焊时,应进行「作试件评定并制订相应的返修焊工艺规程。10.6同部位焊缝返修不宣超过两次对返修超过两次的焊缝若需再进行返修时,成进行评审确认。11焊缝整形

11.1对」设计图样中有整形要求的板端角焊缝,应在焊缝检验迦过后实施,整形应采用合适的砂轮、磨片或铣削工具。

11.2直角交接的板端角焊缝最终整形的研麻面R通常不应小十板厚且不小于10mm。当板厚不同时,按薄板板厚要求。

11.3斜布交接的板端角焊缝整形时,应顺着加强筋板与烨缝延仲方向研磨。通带研磨面K不应小于烊缝高度的3倍。

11.4整形后母材度方向的卧陷深度不应大于板厚的10%H不超过0.5mm;母材板宽方向的叫陷深度不大于1mm.

11.5为提高煤接接头疲劳性能,应控制接头焊缝余高,必要时对焊趾进行研磨,研磨深度不应大丁0.3mm且研磨面R不应小下3mu,使焊道金属焊融部位与母材表面平滑过渡,4

附录A

(资料性耐录)

对接接头抗拉强度效率和铝及铝合金材料分类对接接头抗拉强度效率见表 A, 1,铝,及铝合金材料分类见表 A.2。表 A, 1对接接头抗拉强度效率

母材类别

(见表4.2)

其他的合金

鑫见EN515。

焊前母材基本状会\

所有状态

所有状态

IS 以及T6

所行状态

煤匠状态

焊接状态

焊接状态

自然时效

人工时效

自然时效

人工时效

白然时效

人工时效

自然时效

人工时效

\就表中设有显示的其他回火的母材而言,H()要与设计技术规范一致。“时效情况要与设计技术规范--致\R(P)以\0\情况下的特定最小粒,力强度为基础,而不管测试使用母材的实际四火,“如果试件在焊后测试以前被人工时效,接头效率T则适用于T母材的情况。如果实懿了焊后完全热处理,可以得到较高的性能。R()要与设计技术规范一致*焊后时效情况以及R(w)要与设计技术规范一致。表 A. 2 铝及钼合金材科分类

公质(成合金含量)≤1%的纯铝非热处理强化铅会金

铝锰合金

Mg≤1. 5%的铝镁合金

1. 5%<,Mg年3.5%的铝胰合金

Mg>3. 5%的铝镁金

热处理强化铝合金

AI-Mg-Si合金

A1-Zn-M合金

铝及合金种类

TB/T3259—-2011

T= r.(w)/r..(p.)

TB/T3259-2011

表A.2铝及铝合金材料分类(续)铝及铝合金种类

Cu至1%的A-S金

Cu≤1%H.5%<5i15%的A1-Si金

Cu≤1%,5%

B.1填充金遇

填充金属选择考患以下因素:

附录B

【资料性附录】

焊接耗材选择建设

与母材的化学成分相兼穿,例如焊接裂纹倾问;接头力学性能要求(整体考虑焊接热影区和煤缝金属性能):焊接部件或焊接构件的后续处理,例如表面处理、阳氧化和装饰抛光;一对接头的耐腐蚀性要求;

最佳焊接性:

最终的选择将取决于产品实际用途和上述诺因素的价值取向。表H.1为填充金分类详细资料,

TB/T3259-2011

衣B.2捉供了下作温度不商于+50℃的相同或不同母材焊接接头其填充金属的选样建议。这些母材包括符合相关标准的锻造合金和铸造合金。丧中提供的选择建议仅为指导,在某些情况下,填充金属可以采用不同的选择,但应符合设计规范。

填充金属型与

A11450

A13103

Al4043A

A14046

A14047A

Al4018

Al5249

Al 5754

Al 555hA

A15183

A150B7

435356

化学分代号www.bzxz.net

Al 99.5Ti

A1 99.8(A)

AISi10Mg

A1Si12(A)

AlSi?Mg

A1Mx2Mn0. 8Zr

A1Mg5Mn

AIMg4. 53In0. 7( A)

AIMg4.5MnZr

AlMg5Cr(A)

注:类型数字1,3,4和5与型专第1个数字相符填充金属分类

Ti通过细化晶特降低焊缝金剧裂纹倾问类型4填充金属焊经经阳锻氧化处理或暴磷大气中敏氧化而显现嗜灰色,其程度随Si含盘的增加而提高,:因此这些填充金属焊壁颤色与银造母材不相配。这紫填充金属专门用于预防高蒂释和高束的按头形成凝固效

当良好抗质蚀性和配色是重要要求时,填充金属的Mg含量必须和母材相配。当焊缝金属的高出服强度称高断裂强度是重要要求时,应使用含-Mg量为4.5%至5%的填充金属,

Cr和Z通过细化品粒降低焊链金属裂纹倾向,2.7降抵热裂倾向

TB/T 3259—2011

(10504)

AlMg3%

(5052,5754)

AIMg5%

(3083)

AlMgsin

(O05A

6160,45

6082、6008、6061.

6063.6106,6N01.

AIZuMg

7NO1.7RO5)

7003、5

(1050A)

填充金禹选择表

A1Mg3%

(5052 .5754)

AIMg5%

(5083)

AlMgsi

(6005A,

6082、6008、6061.

6063、6106,6N01、

7N017B05)

当采用AISi5或A1Si10型填充金属焊接含Mk含2%的母材时(或采用AlM5型填充金属焊接含Si2%的母材时),过多的M25i在熔合线处沉淀析出,以而使接头脆化。这种填充金属与母材的组合不推荐用于承受动载或冲击载荷的结构,当这种组合不可避免时,可以使用A1.Mp5或A1Si5型填充金属。注!;母材决于化学成分,马悬否锻材或铸材关。注2:在被焊母材交汀样中选舜填充金属;第一行焊接性能。

最机械性能;第二行一-最往耐腐蚀性能;第三行—最违

当含量不雄过3%时,表R.1中5型填充金属有较好的耐品间腐蚀和/或应力腐蚀性能。在有潜在品间蚀和/或应扇蚀的使用环境中,焊缝金属的Mg骨臣应等于或不明显超过母材的M含旦。函此可旧与母材相同的填充质进行焊接,

在一定的环境条件下,如使州盈度≥65七,Mg含益>3%的合金容易产生品间痴独和(或)应力裔灿。这种易脑蚀性随Mg量和/或冷作在化程度的报高而增加。应考虑到这种焊键金风稀释的影响“此于具有结晶裂纹敏感性,这类合金不推荐采用,尤块充金风焊接。8

(资料性附录)

焊接电流

焊接时不同直轻焊丝的烨接电流范圈先表亡.1 和表C. 2。表 C.1MIG 焊时不同直径焊丝的焊接电流范围煤丝直径

焊接电液

【直流】

20 ~50

电极直径

(安流)

40~100

1110250

15 ~ 55

130-310

150 -350

200~430

TIG焊时不同直径电极的焊接电流范图1.6

60 -125

65-125

85-160

150 -190180 -260

80 -140

TB/T 3259-2011

250~500

300~580

240~359240-350

325~450

330-450330~460450-600

120 ~210

150-2503

240-350

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。