SY/T 5298-2002

基本信息

标准号: SY/T 5298-2002

中文名称:港口装卸用输油臂

标准类别:石油天然气行业标准(SY)

英文名称: Oil transfer arms for port loading and unloading

标准状态:现行

发布日期:2002-05-28

实施日期:2002-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:765183

标准分类号

标准ICS号:石油及相关技术>>75.200石油产品和天然气储运设备

中标分类号:>>>>E1 石油>>石油勘探、开发、集输设备>>E98油、气集输设备

关联标准

替代情况:SY/T 5298-1991

出版信息

页数:13页

标准价格:16.0 元

相关单位信息

标准简介

SY/T 5298-2002 港口装卸用输油臂 SY/T5298-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.200

备案号:10428—2002

中华人民共和国石油天然气行业标准SY/T 5298-2002

代替SY/ 5298—91

港口装卸用输油臂

Marine loading arms

2002 - 05 28 发布

国家经济贸易委员会

2002-08-01实施

2规范性引用文件

3产品分类

3.1基本型式

3.2基本参数

3.3产品型号及其标记

4 要求

基本要求

4.2材料

43制造技术要求

5试验方法

5.1部件试验

5.2机试验

6检验规则

7涂漆、标志、包装、运输

附录A(资料性附录)

附录B (资料性除录)

输油臂安装的标准间距和距码头边缘最小离回转接头密封材料

SY/T 5298—2002

SY/T5298-2002

本标准与SY/T5298一91《港口装卸用输汕臂》相比,王要变化如下:对范围的内容进行了修;

-增加及修改了部分引用标准;

对产品重新进行分类,修改了产品型号及标记方法:-增加了关于绝缘法兰的4.1.8:修改了4.!.9关于液压输油臂限位报警极限位置的规定;一增了关1紧急脱离装置的4.1.10:增加了关于焊接材料的4.2.11

对4.4制造技术要求中的部分内容进行了修改;对第5章“试验方法”部分内容逊行了修改;对第6章“检验规则”部分内容进行了修改;一对第7章“涂漆、标志、包装、运输”部分内容进行了修改;对附录A的部分内容进行了修改。本标准从生效之且起,同时代替SY/T5298一91。本标准的附录 A、附录B为资料性附录。本标准由油气用及管道建设设计专业标化委员会提出并归口:本标谁起草单位:抚顺石油机械有限责任公司。本标准主要起草人:佟明、王佩瑾、赵春华、叶喜超、丁振鹏、王维、白凤祥。本标准所代替标准的历次版本发布情况为:SY/T 5298—91..

1范围

港口装卸用输油臂

SY/T 5298—2002

本标准规定了港口装卸用输汕臂(以下可简称输油臂)设计、制造、检验和验收的要求,本标准适用于港口与船舶之间输送原油、重油、成品油的输油臂,也适用」输送压舱水和其他温度为高于一20℃至100℃非腐蚀性液体的输油臂,当输送低温,强腐蚀性或剧毒介质时,输油臂可参照本标推执行,任应增加材料、密封及安全可靠性等方面的要求。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款:凡是注月期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注月期的导用文件,其最新版本适用于本标准。GB/I308滚动轴承钢球

GB985气爆、于1电弧焊及气体保护焊焊缝坡口的基本型式与尺寸GB/T1184形状和位置公差未注公差值GHB/T3323钢熔化焊对接接头射线照相和质量分级GB/T3452.20形橡胶密封圈外观质量检验标准G3/T3766液压系统通用技术条件GB4208外壳防扩等级(IP代码)GB/T5117碳钢焊条

GB/T5118

低合金钢焊条

GE/T 5293

GB/T 6414

GB/T 7935

GB/T 8110

埋弧焊用碳钢焊丝和焊剂

铸件尺寸公差与机械加工余量

液压元件通用技术条件

气体保护电弧焊用碳钢、低合钢焊丝输送流体用无缝钢管

GH/[8163

GR/T 8918

GB/T 8923

GH/T 9286

GB/T 9439

GB/T 11352

GB/T 12470

GB/T 14957

GB/T 14958

钢丝绳

涂装前钢材衣面锈蚀等级和除锈等级色漆和洁漆漆膜的划格试验

灰铸铁件

一般工差用铸造磁钢件

低合金钢埋弧焊用焊剂

熔化焊用钢丝

气体保护焊用钢丝

流体输送用不锈钢无缝钢臂

GBT 14976

GR 50058

GB 50192

CH/I 3798

麟炸和火灾危险环境电方装置设计规范河港工程设计规范

船舶装件涂装要求

HG/T 3093

石油尘泪楚输送管道及连件用磨胶辫封制品胶料SY/T 52982002

HG20592钢制管法兰型式、参数(欧洲体系)JB4726压力穿器碳素钢和低合金钢锻件JB4728压力容器用不锈钢锻件

JB4730压力容器尤损检测

SY/I0510—1998钢制对焊管件

SY/T0516—1997绝缘法兰设计技术规定3产品分类

3.1基本型式

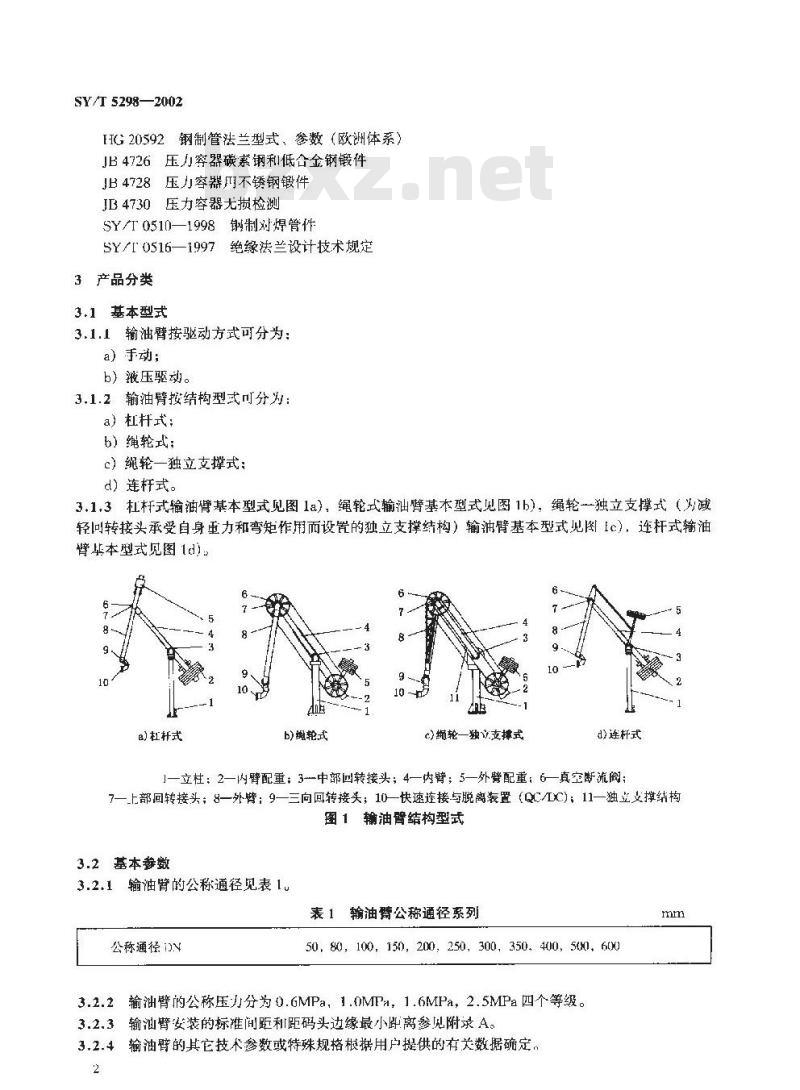

3.1.1输油臂按驱动方式可分为:a)手动:

b)液压驱动。

3.1.2输油臂按结构型式可分为:a)杠杆式:

b)绳轮式;

c)绳轮一独立支撑式:

d)连杆式。

3.1.3杠杆式输油臂基本型式见图1a),绳轮式输油臂基本型式见图1b),绳轮一独立支撑式(为减轻问转接头承受自身重力和弯矩作用而设置的独立支撑结构)输油臂基本型式见图Ic),连杆式输油臂基本型式见图1d)

e)杠秆式

b)细轮式

cC)缆轮一独立支撑式

d)连杆式

1—立柱:2—内臂配重:3--中部回转接头;4—内臂;5—外臂配重:6—真空断流阀:7—上部回转接头;8一外臂:9—三向回转接头,10—快速连接与脱离装置(QC/LC);11一独立支撑结构图 1 输油臂结构型式

3.2基本参数

3.2.1输油臂的公称通径见表1u

表1输油臂公称通径系列

公称通径1N

50,80,100,150,200,250,300,350、400,500,6003.2.2输油臂的公称压力分为0.6MPa,1.0MPa,1.6MPa,2.5MPa四个等级。3.2.3输汕臂安装的标准间距和距码头边缘最小距离参见附录A。3.2.4输油臂的其它技术参数或特殊规格椒据用户提供的有关数据确定。2

3.3产品型号及其标记

3.3.1输油臂产品型号表示方法:SYB .-C---

公称压力,HPa

SY /T 5298-2002

公称通径,m而(带问气管的输油可表示为:液相管公称地径/气相管公称通径)

结构型式代号(GG一杆式,SL一绳轮式,SLZ一绳轮一独立支接式,「G连杆式》

驱动方式代号(S-—手动,Y—液)输油臂代号

3.3.2标记示例:公称通径DN为300,公称压力PN为1.6的液压驱动,绳轮一独立支撑式输油臂,其型号为:

SYB- Y -SLZ- 300-1.6

4要求

4.1基本要求

4.1.1输油臂的设计制造单位应具备健全的质量保证体系,除应遵守本标谁外,还应遵守国家有关标准规范的要求,并按经规定程序批准的设计图样和技术文件制造。4.1.2输油臂接船端应具有快速连接和快速脱离装置(Q(/X)。4.1.3输油臂应具有更换回转接头密封圈的白拆卸装置。4.1.4输汕臂所用电气及仪表部件应符合GB50058的要求,其防爆等级应不低于JⅡIAI3,内河浮上输油臂所有电气部件还应符合GB50192的有关规定;电气及仪表部件的防护等级应符合GE4028的要求,室内安装应不低于IP54,室外安装应不低于IP65,如果对环境条件有特殊要求,出制造厂利用户商定。

4.1.5输油臂应接地,每台输油臂接地电阻值不应大于102。4.1.6输油臂连接法兰间应加装跨接线。跨接线应采用横截面积不小于50mm2的软铜编织线:4.1.7输油臂的设计与制造应保证其在操作状态下能经得起7级风力而不致破坏,冶非操作状态下能经得起12级风力而不致破坏

4.1.8输油臂月绝缘法兰应符合SY/I0516的要求,H.绝缘法兰上不应有导体跨过,绝缘法兰的电阻值为:水压试验前不应八于10M0.水压试验后不应小于100024.1.9液输油臂成设置限位报警系统,当接船端法兰达到设计所规定的各极限位置的90%时,鸣铃一次报警;当接船端法兰达到设计所规定的各极限位置的95%时,采用声光-次报警。4.1.10根据用户诺要,输油臂可在三向回转接头垂直段装设紧急脱离装置(RC)二次报聲后紧急脱离装置自动分离:紧急脱离装置应安全可靠,脱离时排出的液体量应符合有关环境保扩条例的要求。

4.2材料

4.2.1原材料应符合设计图样利工之义件规定要求,且应具有牛产厂的质量证明、其化学成分和力学性能应符合国家有关标准的规定:原材料的代用应经设计部门同意,并履行代用于线4.2.2输油臂月以输送介质的无缝钢管应符合(Gl3/18163的要求:当输送介质为液化石油气时、支用的尤缝钢管应符合GB8163或(13/114976的要求,并尚进行材料复验。无缝钢管在使用前还底按JB4730进行超市波检验,II级为合格4.2.3铸作外观质量应分别符台(H/111352和GB/T9439的要求,其几何形状、机械加【余呆和3

SY/T5298—ZH02

尺公差应符合GB/T6414的要求,4.2.4铸件应按图样要求进行热处理。图样无明确规定时,应进行消除应力处理。4.2.5锻件应符合JB4726或JB4728中Ⅲ级锻件的要求:4.2.6钢制管件应符合SY/T0510的要求。4.2.7回转接头密封材料应根据用户提出的人同介质及温度要求进行选择(参见附录)。4.2.8用于回转接头密村圈的材料,其性能应符合HG/131193或相关标准的要求,O形密封圈的质量应符台GB/T3452.2的要求。

4.2.9输油臂上所用标准件应符合国家相关标准的要求。4.2.10输油臂应采用钢芯钢丝绳。钢丝绳使用前应按GB/T8918的要求进行检查、验收。4.2.L1焊条、焊丝与焊剂应与被焊接材料性能相适应,焊条应符合CB/1'5117或(R/T5118的规定,气体保护焊用焊丝应符合GB/T8110或GB/T14958的规定,埋狐自动焊的焊丝应符合GF/I14957的规定,焊剂应符合GB/T5293或GB/T12470的规定:4.3制造技术要求

4.3.1零部件技术要求

4.3.1.1问转接头内、外套的加工应保证钢球滚道直径与外套内径(或内垒外径)的同轴度不超过GH/T1184—1996表B4中公差等级6级的要求。滚道槽表面硬度值应为HRC56--IRC64,表面粗糙度不应大于R,0.32,

4.3.1.2焊缝与母材应圆滑过度。焊缝不应有裂纹,咬边深度不应超过0.5mm,焊缝两侧咬边的连续长度不应超过该焊缝长度的10%,且不大于40mmg4.3.1.3管子与弯头、弯头与回转接头内套等对接焊缝,应采用全焊透工艺,坡1形式及尺寸应符合GB/T985的要求,其对口错边量不应超过管壁厚的10%,且不大于1.5mmla4.3.1.4所有受内压的对接焊缝应进行射线或超声波探伤,探伤比例为每条焊缝的20%,且不小」250mm探伤结果按CB/13323的要求验收:上部及中间回转接头处的媒缝应符合ⅡI级要求,其余位置焊缝应符合Ⅲ级要求,但不应存在未焊透及裂纹等缺陷。当输送介质为液化石油时,探伤比例为100%,探伤结果按(B/『3323的Ⅱ级要求验收,不应存在未焊透及裂纹等缺陷.4.3.1.5绳轮接后,轮缘平间度不人绳轮直径的0.3%,轮缘外径圆度不大于绳轮直径的0.3%

4.3.1.6结构件组焊后应符合图样技术要求所规定的各项形位公差要求,4.3.1.7所有法兰螺栓孔中心圆直径的极限偏差、相邻两螺栓孔弦长的极限偏差、任意两螺栓孔弦长的极限偏差均所符合HG20592的要求。4.3.2装配技术要求

4.3.2.1装配前应对所有零部件进行清理,去除飞边、毛刺、油污等杂物。回转接头的钢球应按(GH/1308中等级60的规定进行检查、筛选,然后进行分组装配。4.3.2.2

4.3.2.3回转接头组装完毕应逐个进行正、反向空载旋转,转数各不少于10转,旋转应轻快、灵活,不应有卡阳现象或异常噪声。4.3.2.4上下绳轮绳槽中心平面位置度偏差不成大于表2的规定(见图2)。表2绳轮绳中心平面位置度

两绳轮中心蛋 H

两绳轮绳槽中心平面

位置度公差值T

8000~10000

>10000~13060

>13000

1上绳轮,2绝轮绳槽中心理想平而:3-下绳轮图2绳轮绳槽中心平面位置度偏差示意图SY/T $298-2002

4.3.2.5输油臂液压系统液压元件应符合GB/T7935及各类液压元件标准的要求,液压系统应符合GB/37(的要求。

4.3.2.6与各油缸活塞杆连接的连杆装置应灵活,无卡阻,无异常噪声,装配后注入润滑脂。4.3.3现场安装验收

4.3.3.1输油臂立柱安装后,顶部法兰面应水平,保证其水平度在法兰外径的0.4%之内:4.3.3.2绳轮式或绳轮一独立支撑式输油臂在现场安装过程中可通过调整钢丝绳的松紧程度来保证外臂中心线与外臂配重梁中心线的平行。4.3.3.3输油臂在现场安装完毕后,应按表3出厂检验项月中的各项内容(序号9除外)进行检否验收:

5试验方法

5.1部件试验

5.1.1红装好的回转接头应分别进行水儿试验,试验压力为1.5倍设计乐力,同尚时做正、反转旋转运动,稳压5min,不应有渗漏:5.1.2组装好的真空断流阀应在与输油臂连接端以1.5倍的设计压力进行水试验,稳乐5mI,应有渗漏。

5.1.3真空断流阀的直空断流试验:将真空断流阀下管内的空气出,当内、外差达到0.015MPa时,检查真空断流阀足否自动打开,打开即为试验合格,5.1.4液压系统汕管纠焊前应逐根进行水试验:试验压力为液压系统设计压力的2倍,稳压5min,不应有渗漏

5.1.5液斥系统组装后应进行水压试验,试验压力为设让压力的1.5倍,稳压5mlm,不应有渗漏,5.1.6液压系统空载运转试验应在液下系统安装完毕后,油卸活塞杆与士机连接之前进行:试验时,调节溢流阀,保持适当油压,使活塞缓慢动作,持续时间不应少于5min.,试验过程中应油压稳定,活塞动作无爬行、无冲击,系统中各件工作正常。5.2整机试验

5.2.1输油臂总装完毕后,开机并驱动内、外臂。对内、外臂配重过行适当调整,使内、外臂在.L作范围内均达到平衡状态,以150N250V的小可以推拉输油臂接船端法兰各方间、各位置5.2.2整机组装后,应以1.5倍的设计斥力进行整体水压试验,水温不应低于15C,稳压20mn。不应有渗漏:然后,将水压降设计准力,稳压20mm,同时做全面检查,不应有渗漏。水压试验后,应用空气将水吹扫下净。不锈钢输油臂的水压试验,水中氯离子含量不应高于25trg/1.5.2.3当输送介质为液化石油气时,应进行气密性试验,试验介质温度应不低于5℃。在设计压力下进行缓慢向转试验,稳压30mm,不成有泄漏。5

SY/T 5298—2002

5.2.4运转试验:

5,2.4.1用手动、电动或遥控方式驱动主机,并按设计所给定的工作范围进行试验5.2.4.2进行限位报警系统试验。5.2.4.3无论用何补操纵控制方法,连续运转时间均不应少120m1f1,输汕臂应达到下述要求:a)电机、油泵运转正常、无异常噪声;b)液压系统压力稳定,油温不超过60,油缸动作平稳、无阻;)各运动部分工作正常,动作灵活、平稳,无异常噪声;d)电气控制部分工作灵嫩、推确,无异常现象;e)所有紧固件无松动,

6检验规则

输油臂出厂检验项尺见表3。

表3出厂检验项目

检验项目

最高工作高度

最低工作高变

最大仲展距离

最大旋转角

旋转速度

伸展速度

限位报警

绳轮绳增中心平面位置度

受内压环焊缝射线探伤

水乐试验

密性试验

平衡试验

密转试验

设计图样

设计图择

设计图样

设计图样

检验条件

()/mn

!以接船端达二逊定下载标准就来标准下载网

以接船端法兰测定

内臂外臂、水平报警

」以上绳轮为基

1 20% (GB/T 3323)

介为液化石油气时,00(GB/

检验结果

22(推荐)

5(雁荐)

声、光报警

不大于表2所给数值

中间及上部接头 Ⅱ级

其余部位亚级

1 5倍设计压力,水温不低于 15℃,稳压20ku,然后陷至改计压力,稳正【无渗漏20mm

介质为液化石油气时,改计压力,试(无沁漏验介质温度不低于5℃,稳正30mm以130V250V的力推

拉在1作范困内均平衡

以到5.243要求

上述试验和检验成逐台进行,当其中-项或儿项不合格时,叫对有美部件进行适当调整后再进行夏验,直至合格为止

7涂漆、标志、包装、运输

输油储涂装前钢材衣血按GB/192的要求进行处理,等级21/27.1

SY/T5298—2002

7.2输油臂涂装应满足CB/T3798的相关要求,漆膜附着力应符合GH/9286中的1级质量要求:如有特殊要求,也可按用户指定的漆种及涂漆工艺进行涂装。面漆颜色出制造厂和用户商定。7.3零部件配合面,密封面等非涂漆部位要用工业润滑脂保护7.4输油臂的包装严格按图样要求进行。,零配件分别装袋后人他装箱:7.5包装箱内衬防潮油毡纸一层,箱内应有可靠的固定件和支承件,保证零配件在箱内固定外固。7.6所有零部件的进出口、连接法兰【1全部封闭好,严防污物进入管口:7.7用平板车运输的课露部件应置于必要的支架上,并应捆扎和固定所有活动件,保证所有运输条件下不损坏零件、部件和漆膜。7.8在输油臂立柱正前方指定位置上固定金属铭牌、铭牌上应注明下述内穿:a)产品名称、型号;

b)主要技术参数(设计压力、公称通径、自重等);c)产品编号、(山厂日期;

d)制造」名、厂址。

7.9随机技术文件包括:

a)产品质量证明书;

b)产品安装使用说明书;

c)主机总装图;

d)装箱清单。

SY/T 5298-2002

附录A

【资料性附录】

输油臂安装的标准间距和距码头边缘最小距离输油臂安装的标准避和距码头边缘最小距离见表A.1,并如图A.1所示。表A.1输油臂安装的标准间距和距码头边缘最小距离输油臂型式

适用的公称通径DN!臂总长

50 ~200

250 --400

码头边缘

胤码头边缘最小距离L

图A.1输油臂安装的标准间距和距码头边缘最小距离推荐!

标准间距K

回转接头密封材料见表B.1。

材料名称

腈橡胶(ΛBR))

氟丁橡胶(CR)

樂四氟乙烯

氟橡胶(FPM))

氟延接胶(MHQ)

(资料性附录】

回转接头密封材料

回转接头密封材料

适用温度范围

-55~-130

- 31--130

180-250

- 40-250

- 65 --250

各种油品

氢氢化钠

SY/T5298—2002

适用介

西青、硫磺及其它低温介质

燃料油

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:10428—2002

中华人民共和国石油天然气行业标准SY/T 5298-2002

代替SY/ 5298—91

港口装卸用输油臂

Marine loading arms

2002 - 05 28 发布

国家经济贸易委员会

2002-08-01实施

2规范性引用文件

3产品分类

3.1基本型式

3.2基本参数

3.3产品型号及其标记

4 要求

基本要求

4.2材料

43制造技术要求

5试验方法

5.1部件试验

5.2机试验

6检验规则

7涂漆、标志、包装、运输

附录A(资料性附录)

附录B (资料性除录)

输油臂安装的标准间距和距码头边缘最小离回转接头密封材料

SY/T 5298—2002

SY/T5298-2002

本标准与SY/T5298一91《港口装卸用输汕臂》相比,王要变化如下:对范围的内容进行了修;

-增加及修改了部分引用标准;

对产品重新进行分类,修改了产品型号及标记方法:-增加了关于绝缘法兰的4.1.8:修改了4.!.9关于液压输油臂限位报警极限位置的规定;一增了关1紧急脱离装置的4.1.10:增加了关于焊接材料的4.2.11

对4.4制造技术要求中的部分内容进行了修改;对第5章“试验方法”部分内容逊行了修改;对第6章“检验规则”部分内容进行了修改;一对第7章“涂漆、标志、包装、运输”部分内容进行了修改;对附录A的部分内容进行了修改。本标准从生效之且起,同时代替SY/T5298一91。本标准的附录 A、附录B为资料性附录。本标准由油气用及管道建设设计专业标化委员会提出并归口:本标谁起草单位:抚顺石油机械有限责任公司。本标准主要起草人:佟明、王佩瑾、赵春华、叶喜超、丁振鹏、王维、白凤祥。本标准所代替标准的历次版本发布情况为:SY/T 5298—91..

1范围

港口装卸用输油臂

SY/T 5298—2002

本标准规定了港口装卸用输汕臂(以下可简称输油臂)设计、制造、检验和验收的要求,本标准适用于港口与船舶之间输送原油、重油、成品油的输油臂,也适用」输送压舱水和其他温度为高于一20℃至100℃非腐蚀性液体的输油臂,当输送低温,强腐蚀性或剧毒介质时,输油臂可参照本标推执行,任应增加材料、密封及安全可靠性等方面的要求。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款:凡是注月期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注月期的导用文件,其最新版本适用于本标准。GB/I308滚动轴承钢球

GB985气爆、于1电弧焊及气体保护焊焊缝坡口的基本型式与尺寸GB/T1184形状和位置公差未注公差值GHB/T3323钢熔化焊对接接头射线照相和质量分级GB/T3452.20形橡胶密封圈外观质量检验标准G3/T3766液压系统通用技术条件GB4208外壳防扩等级(IP代码)GB/T5117碳钢焊条

GB/T5118

低合金钢焊条

GE/T 5293

GB/T 6414

GB/T 7935

GB/T 8110

埋弧焊用碳钢焊丝和焊剂

铸件尺寸公差与机械加工余量

液压元件通用技术条件

气体保护电弧焊用碳钢、低合钢焊丝输送流体用无缝钢管

GH/[8163

GR/T 8918

GB/T 8923

GH/T 9286

GB/T 9439

GB/T 11352

GB/T 12470

GB/T 14957

GB/T 14958

钢丝绳

涂装前钢材衣面锈蚀等级和除锈等级色漆和洁漆漆膜的划格试验

灰铸铁件

一般工差用铸造磁钢件

低合金钢埋弧焊用焊剂

熔化焊用钢丝

气体保护焊用钢丝

流体输送用不锈钢无缝钢臂

GBT 14976

GR 50058

GB 50192

CH/I 3798

麟炸和火灾危险环境电方装置设计规范河港工程设计规范

船舶装件涂装要求

HG/T 3093

石油尘泪楚输送管道及连件用磨胶辫封制品胶料SY/T 52982002

HG20592钢制管法兰型式、参数(欧洲体系)JB4726压力穿器碳素钢和低合金钢锻件JB4728压力容器用不锈钢锻件

JB4730压力容器尤损检测

SY/I0510—1998钢制对焊管件

SY/T0516—1997绝缘法兰设计技术规定3产品分类

3.1基本型式

3.1.1输油臂按驱动方式可分为:a)手动:

b)液压驱动。

3.1.2输油臂按结构型式可分为:a)杠杆式:

b)绳轮式;

c)绳轮一独立支撑式:

d)连杆式。

3.1.3杠杆式输油臂基本型式见图1a),绳轮式输油臂基本型式见图1b),绳轮一独立支撑式(为减轻问转接头承受自身重力和弯矩作用而设置的独立支撑结构)输油臂基本型式见图Ic),连杆式输油臂基本型式见图1d)

e)杠秆式

b)细轮式

cC)缆轮一独立支撑式

d)连杆式

1—立柱:2—内臂配重:3--中部回转接头;4—内臂;5—外臂配重:6—真空断流阀:7—上部回转接头;8一外臂:9—三向回转接头,10—快速连接与脱离装置(QC/LC);11一独立支撑结构图 1 输油臂结构型式

3.2基本参数

3.2.1输油臂的公称通径见表1u

表1输油臂公称通径系列

公称通径1N

50,80,100,150,200,250,300,350、400,500,6003.2.2输油臂的公称压力分为0.6MPa,1.0MPa,1.6MPa,2.5MPa四个等级。3.2.3输汕臂安装的标准间距和距码头边缘最小距离参见附录A。3.2.4输油臂的其它技术参数或特殊规格椒据用户提供的有关数据确定。2

3.3产品型号及其标记

3.3.1输油臂产品型号表示方法:SYB .-C---

公称压力,HPa

SY /T 5298-2002

公称通径,m而(带问气管的输油可表示为:液相管公称地径/气相管公称通径)

结构型式代号(GG一杆式,SL一绳轮式,SLZ一绳轮一独立支接式,「G连杆式》

驱动方式代号(S-—手动,Y—液)输油臂代号

3.3.2标记示例:公称通径DN为300,公称压力PN为1.6的液压驱动,绳轮一独立支撑式输油臂,其型号为:

SYB- Y -SLZ- 300-1.6

4要求

4.1基本要求

4.1.1输油臂的设计制造单位应具备健全的质量保证体系,除应遵守本标谁外,还应遵守国家有关标准规范的要求,并按经规定程序批准的设计图样和技术文件制造。4.1.2输油臂接船端应具有快速连接和快速脱离装置(Q(/X)。4.1.3输油臂应具有更换回转接头密封圈的白拆卸装置。4.1.4输汕臂所用电气及仪表部件应符合GB50058的要求,其防爆等级应不低于JⅡIAI3,内河浮上输油臂所有电气部件还应符合GB50192的有关规定;电气及仪表部件的防护等级应符合GE4028的要求,室内安装应不低于IP54,室外安装应不低于IP65,如果对环境条件有特殊要求,出制造厂利用户商定。

4.1.5输油臂应接地,每台输油臂接地电阻值不应大于102。4.1.6输油臂连接法兰间应加装跨接线。跨接线应采用横截面积不小于50mm2的软铜编织线:4.1.7输油臂的设计与制造应保证其在操作状态下能经得起7级风力而不致破坏,冶非操作状态下能经得起12级风力而不致破坏

4.1.8输油臂月绝缘法兰应符合SY/I0516的要求,H.绝缘法兰上不应有导体跨过,绝缘法兰的电阻值为:水压试验前不应八于10M0.水压试验后不应小于100024.1.9液输油臂成设置限位报警系统,当接船端法兰达到设计所规定的各极限位置的90%时,鸣铃一次报警;当接船端法兰达到设计所规定的各极限位置的95%时,采用声光-次报警。4.1.10根据用户诺要,输油臂可在三向回转接头垂直段装设紧急脱离装置(RC)二次报聲后紧急脱离装置自动分离:紧急脱离装置应安全可靠,脱离时排出的液体量应符合有关环境保扩条例的要求。

4.2材料

4.2.1原材料应符合设计图样利工之义件规定要求,且应具有牛产厂的质量证明、其化学成分和力学性能应符合国家有关标准的规定:原材料的代用应经设计部门同意,并履行代用于线4.2.2输油臂月以输送介质的无缝钢管应符合(Gl3/18163的要求:当输送介质为液化石油气时、支用的尤缝钢管应符合GB8163或(13/114976的要求,并尚进行材料复验。无缝钢管在使用前还底按JB4730进行超市波检验,II级为合格4.2.3铸作外观质量应分别符台(H/111352和GB/T9439的要求,其几何形状、机械加【余呆和3

SY/T5298—ZH02

尺公差应符合GB/T6414的要求,4.2.4铸件应按图样要求进行热处理。图样无明确规定时,应进行消除应力处理。4.2.5锻件应符合JB4726或JB4728中Ⅲ级锻件的要求:4.2.6钢制管件应符合SY/T0510的要求。4.2.7回转接头密封材料应根据用户提出的人同介质及温度要求进行选择(参见附录)。4.2.8用于回转接头密村圈的材料,其性能应符合HG/131193或相关标准的要求,O形密封圈的质量应符台GB/T3452.2的要求。

4.2.9输油臂上所用标准件应符合国家相关标准的要求。4.2.10输油臂应采用钢芯钢丝绳。钢丝绳使用前应按GB/T8918的要求进行检查、验收。4.2.L1焊条、焊丝与焊剂应与被焊接材料性能相适应,焊条应符合CB/1'5117或(R/T5118的规定,气体保护焊用焊丝应符合GB/T8110或GB/T14958的规定,埋狐自动焊的焊丝应符合GF/I14957的规定,焊剂应符合GB/T5293或GB/T12470的规定:4.3制造技术要求

4.3.1零部件技术要求

4.3.1.1问转接头内、外套的加工应保证钢球滚道直径与外套内径(或内垒外径)的同轴度不超过GH/T1184—1996表B4中公差等级6级的要求。滚道槽表面硬度值应为HRC56--IRC64,表面粗糙度不应大于R,0.32,

4.3.1.2焊缝与母材应圆滑过度。焊缝不应有裂纹,咬边深度不应超过0.5mm,焊缝两侧咬边的连续长度不应超过该焊缝长度的10%,且不大于40mmg4.3.1.3管子与弯头、弯头与回转接头内套等对接焊缝,应采用全焊透工艺,坡1形式及尺寸应符合GB/T985的要求,其对口错边量不应超过管壁厚的10%,且不大于1.5mmla4.3.1.4所有受内压的对接焊缝应进行射线或超声波探伤,探伤比例为每条焊缝的20%,且不小」250mm探伤结果按CB/13323的要求验收:上部及中间回转接头处的媒缝应符合ⅡI级要求,其余位置焊缝应符合Ⅲ级要求,但不应存在未焊透及裂纹等缺陷。当输送介质为液化石油时,探伤比例为100%,探伤结果按(B/『3323的Ⅱ级要求验收,不应存在未焊透及裂纹等缺陷.4.3.1.5绳轮接后,轮缘平间度不人绳轮直径的0.3%,轮缘外径圆度不大于绳轮直径的0.3%

4.3.1.6结构件组焊后应符合图样技术要求所规定的各项形位公差要求,4.3.1.7所有法兰螺栓孔中心圆直径的极限偏差、相邻两螺栓孔弦长的极限偏差、任意两螺栓孔弦长的极限偏差均所符合HG20592的要求。4.3.2装配技术要求

4.3.2.1装配前应对所有零部件进行清理,去除飞边、毛刺、油污等杂物。回转接头的钢球应按(GH/1308中等级60的规定进行检查、筛选,然后进行分组装配。4.3.2.2

4.3.2.3回转接头组装完毕应逐个进行正、反向空载旋转,转数各不少于10转,旋转应轻快、灵活,不应有卡阳现象或异常噪声。4.3.2.4上下绳轮绳槽中心平面位置度偏差不成大于表2的规定(见图2)。表2绳轮绳中心平面位置度

两绳轮中心蛋 H

两绳轮绳槽中心平面

位置度公差值T

8000~10000

>10000~13060

>13000

1上绳轮,2绝轮绳槽中心理想平而:3-下绳轮图2绳轮绳槽中心平面位置度偏差示意图SY/T $298-2002

4.3.2.5输油臂液压系统液压元件应符合GB/T7935及各类液压元件标准的要求,液压系统应符合GB/37(的要求。

4.3.2.6与各油缸活塞杆连接的连杆装置应灵活,无卡阻,无异常噪声,装配后注入润滑脂。4.3.3现场安装验收

4.3.3.1输油臂立柱安装后,顶部法兰面应水平,保证其水平度在法兰外径的0.4%之内:4.3.3.2绳轮式或绳轮一独立支撑式输油臂在现场安装过程中可通过调整钢丝绳的松紧程度来保证外臂中心线与外臂配重梁中心线的平行。4.3.3.3输油臂在现场安装完毕后,应按表3出厂检验项月中的各项内容(序号9除外)进行检否验收:

5试验方法

5.1部件试验

5.1.1红装好的回转接头应分别进行水儿试验,试验压力为1.5倍设计乐力,同尚时做正、反转旋转运动,稳压5min,不应有渗漏:5.1.2组装好的真空断流阀应在与输油臂连接端以1.5倍的设计压力进行水试验,稳乐5mI,应有渗漏。

5.1.3真空断流阀的直空断流试验:将真空断流阀下管内的空气出,当内、外差达到0.015MPa时,检查真空断流阀足否自动打开,打开即为试验合格,5.1.4液压系统汕管纠焊前应逐根进行水试验:试验压力为液压系统设计压力的2倍,稳压5min,不应有渗漏

5.1.5液斥系统组装后应进行水压试验,试验压力为设让压力的1.5倍,稳压5mlm,不应有渗漏,5.1.6液压系统空载运转试验应在液下系统安装完毕后,油卸活塞杆与士机连接之前进行:试验时,调节溢流阀,保持适当油压,使活塞缓慢动作,持续时间不应少于5min.,试验过程中应油压稳定,活塞动作无爬行、无冲击,系统中各件工作正常。5.2整机试验

5.2.1输油臂总装完毕后,开机并驱动内、外臂。对内、外臂配重过行适当调整,使内、外臂在.L作范围内均达到平衡状态,以150N250V的小可以推拉输油臂接船端法兰各方间、各位置5.2.2整机组装后,应以1.5倍的设计斥力进行整体水压试验,水温不应低于15C,稳压20mn。不应有渗漏:然后,将水压降设计准力,稳压20mm,同时做全面检查,不应有渗漏。水压试验后,应用空气将水吹扫下净。不锈钢输油臂的水压试验,水中氯离子含量不应高于25trg/1.5.2.3当输送介质为液化石油气时,应进行气密性试验,试验介质温度应不低于5℃。在设计压力下进行缓慢向转试验,稳压30mm,不成有泄漏。5

SY/T 5298—2002

5.2.4运转试验:

5,2.4.1用手动、电动或遥控方式驱动主机,并按设计所给定的工作范围进行试验5.2.4.2进行限位报警系统试验。5.2.4.3无论用何补操纵控制方法,连续运转时间均不应少120m1f1,输汕臂应达到下述要求:a)电机、油泵运转正常、无异常噪声;b)液压系统压力稳定,油温不超过60,油缸动作平稳、无阻;)各运动部分工作正常,动作灵活、平稳,无异常噪声;d)电气控制部分工作灵嫩、推确,无异常现象;e)所有紧固件无松动,

6检验规则

输油臂出厂检验项尺见表3。

表3出厂检验项目

检验项目

最高工作高度

最低工作高变

最大仲展距离

最大旋转角

旋转速度

伸展速度

限位报警

绳轮绳增中心平面位置度

受内压环焊缝射线探伤

水乐试验

密性试验

平衡试验

密转试验

设计图样

设计图择

设计图样

设计图样

检验条件

()/mn

!以接船端达二逊定下载标准就来标准下载网

以接船端法兰测定

内臂外臂、水平报警

」以上绳轮为基

1 20% (GB/T 3323)

介为液化石油气时,00(GB/

检验结果

22(推荐)

5(雁荐)

声、光报警

不大于表2所给数值

中间及上部接头 Ⅱ级

其余部位亚级

1 5倍设计压力,水温不低于 15℃,稳压20ku,然后陷至改计压力,稳正【无渗漏20mm

介质为液化石油气时,改计压力,试(无沁漏验介质温度不低于5℃,稳正30mm以130V250V的力推

拉在1作范困内均平衡

以到5.243要求

上述试验和检验成逐台进行,当其中-项或儿项不合格时,叫对有美部件进行适当调整后再进行夏验,直至合格为止

7涂漆、标志、包装、运输

输油储涂装前钢材衣血按GB/192的要求进行处理,等级21/27.1

SY/T5298—2002

7.2输油臂涂装应满足CB/T3798的相关要求,漆膜附着力应符合GH/9286中的1级质量要求:如有特殊要求,也可按用户指定的漆种及涂漆工艺进行涂装。面漆颜色出制造厂和用户商定。7.3零部件配合面,密封面等非涂漆部位要用工业润滑脂保护7.4输油臂的包装严格按图样要求进行。,零配件分别装袋后人他装箱:7.5包装箱内衬防潮油毡纸一层,箱内应有可靠的固定件和支承件,保证零配件在箱内固定外固。7.6所有零部件的进出口、连接法兰【1全部封闭好,严防污物进入管口:7.7用平板车运输的课露部件应置于必要的支架上,并应捆扎和固定所有活动件,保证所有运输条件下不损坏零件、部件和漆膜。7.8在输油臂立柱正前方指定位置上固定金属铭牌、铭牌上应注明下述内穿:a)产品名称、型号;

b)主要技术参数(设计压力、公称通径、自重等);c)产品编号、(山厂日期;

d)制造」名、厂址。

7.9随机技术文件包括:

a)产品质量证明书;

b)产品安装使用说明书;

c)主机总装图;

d)装箱清单。

SY/T 5298-2002

附录A

【资料性附录】

输油臂安装的标准间距和距码头边缘最小距离输油臂安装的标准避和距码头边缘最小距离见表A.1,并如图A.1所示。表A.1输油臂安装的标准间距和距码头边缘最小距离输油臂型式

适用的公称通径DN!臂总长

50 ~200

250 --400

码头边缘

胤码头边缘最小距离L

图A.1输油臂安装的标准间距和距码头边缘最小距离推荐!

标准间距K

回转接头密封材料见表B.1。

材料名称

腈橡胶(ΛBR))

氟丁橡胶(CR)

樂四氟乙烯

氟橡胶(FPM))

氟延接胶(MHQ)

(资料性附录】

回转接头密封材料

回转接头密封材料

适用温度范围

-55~-130

- 31--130

180-250

- 40-250

- 65 --250

各种油品

氢氢化钠

SY/T5298—2002

适用介

西青、硫磺及其它低温介质

燃料油

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。