TB/T 3451-2016

基本信息

标准号: TB/T 3451-2016

中文名称:动车组车体结构强度设计及试验

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2975670

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3451-2016.Strength design and test of body structures of EMU/DMU.

1范围

TB/T 3451规定了动车组车体结构的术语和定义、坐标系、强度设计基本原则、设计载荷工况、评定标准及试验。

TB/T 3451适用于最高运行速度为200km/h~350km/h动车组车体结构,其他动车组可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4549.5- -2004 铁道车辆词汇 第5 部分:车体

3术语和定义

GB/T 4549. 5- -2004 界定的及以下术语和定义适用于本文件。

3.1车体car body

容纳旅客、货物、整备品等,由转向架所支撑,主要起承载作用,是车辆的一个组成部分。

注:改写GB/T 4549.5- -2004,定义2. 1。

3.2车体结构body structure

车体的主要承载结构,由底架、侧墙.端墙和车顶等主要结构件组成。

3.3设备连接装置equipment

1范围

TB/T 3451规定了动车组车体结构的术语和定义、坐标系、强度设计基本原则、设计载荷工况、评定标准及试验。

TB/T 3451适用于最高运行速度为200km/h~350km/h动车组车体结构,其他动车组可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4549.5- -2004 铁道车辆词汇 第5 部分:车体

3术语和定义

GB/T 4549. 5- -2004 界定的及以下术语和定义适用于本文件。

3.1车体car body

容纳旅客、货物、整备品等,由转向架所支撑,主要起承载作用,是车辆的一个组成部分。

注:改写GB/T 4549.5- -2004,定义2. 1。

3.2车体结构body structure

车体的主要承载结构,由底架、侧墙.端墙和车顶等主要结构件组成。

3.3设备连接装置equipment

标准图片预览

标准内容

ICS45.060.20

中华人民共和国铁道行业标准bzxz.net

TB/T3451-2016

动车组车体结构强度设计及试验Strength design and test of body structures of EMU/DMU2016-09-30发布

万方数据

国家铁路局发布

2017-04-01实施

规范性引用文件

术语和定义

坐标系

强度设计基本原则

设计载荷工况

评定标准

附录A(资料性附录)

动车组车体结构常用材料及其主要力学性能万方数据

TB/T3451—2016

TB/T3451-2016

本标准按照GB/T1.1-2009给出的规则起草。本标准由中车青岛四方车辆研究所有限公司归口。本标准起草单位:中车青岛四方车辆研究所有限公司、中车长春轨道客车股份有限公司、中车青岛四方机车车辆股份有限公司、中车唐山机车车辆有限公司。本标准主要起草人:阎锋、栾平景、陈平、邓海、陈文宾、马纪军、郑敏。万方数据

-iiKAoNniKAca

1范围

动车组车体结构强度设计及试验TB/T3451-2016

本标准规定了动车组车体结构的术语和定义、坐标系、强度设计基本原则、设计载荷工况、评定标准及试验。

本标准适用于最高运行速度为200km/h~350km/h动车组车体结构,其他动车组可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T4549.5—2004铁道车辆词汇第5部分:车体3术语和定义

GB/T4549.5—一2004界定的及以下术语和定义适用于本文件。3.1

车体carbody

容纳旅客、货物、整备品等,由转向架所支撑,主要起承载作用,是车辆的一个组成部分。注:改写GB/T4549.5—2004,定义2.1。3.2

车体结构bodystructure

车体的主要承载结构,由底架、侧墙、端墙和车顶等主要结构件组成。3.3

设备连接装置equipmentattachment将设备连接到车体上的局部承载结构。3.4

整备状态下的车体质量m,

mass of the car body in working order m,完全装配好的车体与水、沙、食物等最大运营储备及全体乘务人员质量之和。3.5

转向架质量mz

mass of the bogiem

二系悬挂装置及其下方所有部件的质量之和。车体与转向架间连接部件的质量应按比例分摊到m和m中。

正常有效载荷m:normalpayloadm坐席乘客质量与行李间行李质量的总和。3.7

超常有效载荷m。exceptionalpayloadma坐席和站席乘客质量与行李间行李质量的总和。4坐标系

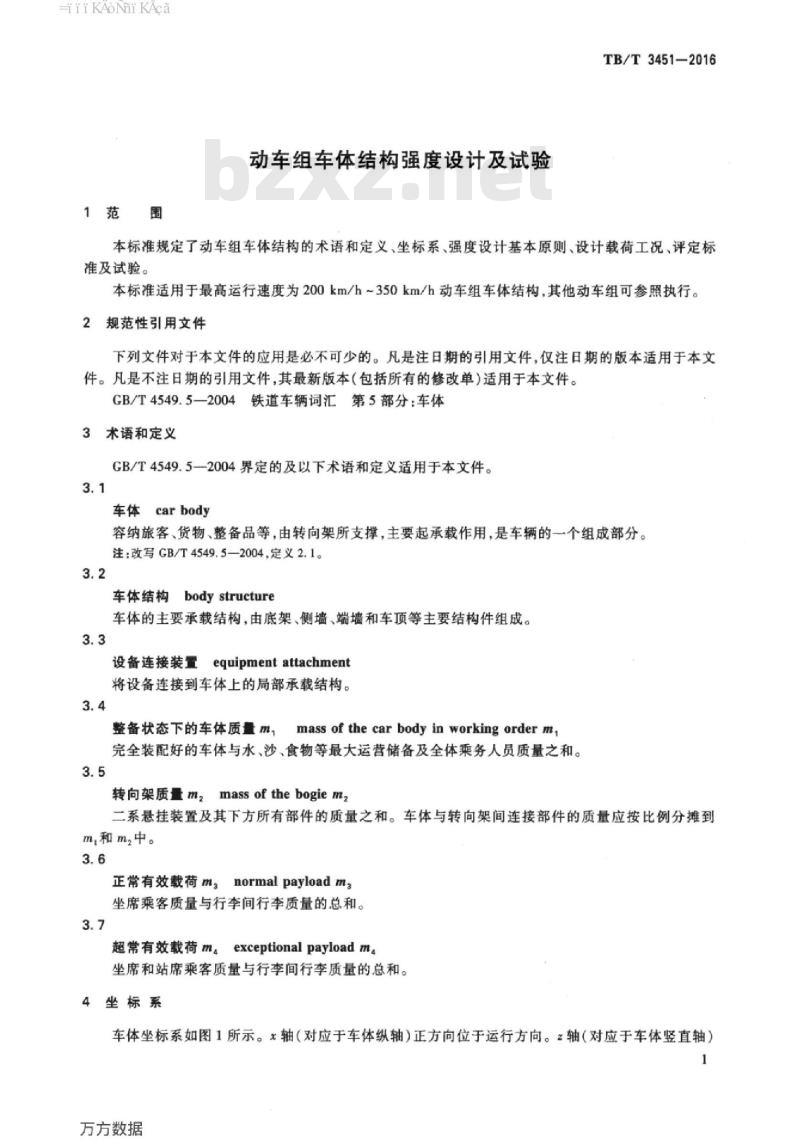

车体坐标系如图1所示。轴(对应于车体纵轴)正方向位于运行方向。2轴(对应于车体竖直轴)1

方方数据

iiKAoNiKAca

TB/T3451—2016

正方向指向上。轴(对应于车体横轴)位于水平面,与轴和z轴组成一个右手坐标系。我我

说明:

运行方向:

一纵向;

横向;

竖直方向。

图1车体坐标系

5强度设计基本原则

5.1车体结构应设计成整体承载结构。5.2车体结构应能承受与其运用要求相一致的最大载荷,不产生永久变形。车体结构应具备一定的刚度,满足其安装设备正常工作与运行过程中旅客乘坐舒适度的需要。5.33

5.4在保证强度和刚度的前提下,车体结构应最大限度降低自重。5.5车体结构材料宜采用不锈钢或铝合金。5.6

车体结构的设计寿命不应低于20年。设计载荷工况

用于车体结构设计的载荷工况包括静载荷工况和疲劳载荷工况。设计载荷工况与本标准规定不同时,应按用户规定的技术条件执行。6.2有效载荷

6.2.1正常有效载荷m按以下参数计算:a)

乘客质量:80kg/人(包括行李):站立区乘客载荷:0:

行李间载荷:300kg/m2;

行李区载荷:0(此处行李质量已包括在乘客质量中)。6.2.2

超常有效载荷m按以下参数计算:a)

乘客质量:80kg/人(包括行李):站立区乘客载荷:320kg/m2(4人/m2):行李间载荷:300kg/m;

行李区载荷:0(此处行李质量已包括在乘客质量中)。万方数据

HiiKAoNiKAca

6.3车体静载荷工况

6.3.1垂向最大工作载荷工况

垂向最大工作载荷为1.3g×(m,+m)。6.3.2车钩连接处纵向载荷工况

车钩连接处纵向载荷工况包括:a)车钩连接处1500kN压缩载荷与垂向载荷g×m,组合;b)车钩连接处1500kN压缩载荷与垂向载荷g×(m+ma)组合;车钩连接处1000kN拉伸载荷与垂向载荷g×m,组合;c)

车钩连接处1000kN拉伸载荷与垂向载荷gx(m,+m)组合。d)

6.3.3端墙区域压缩载荷工况

端墙区域压缩载荷工况包括:

a)端部结构地板上方150mm高度400kN压缩载荷与垂向载荷g×m组合;腰带(窗台)高度300kN压缩载荷与垂向载荷g×m,组合;b)

注:对于司机室,该压缩载荷分布在前窗窗台上。TB/T3451-2016

c)上边梁高度300kN压缩载荷与垂向载荷g×m,组合,车头端是否执行该工况视司机室具体结构而定。

对于以上三种压缩载荷工况,载荷施加在车体一端端墙上,另一端在车钩高度施加纵向约束。6.3.4单端抬车工况

在车辆一端规定位置抬车,载荷为1.1g×(m,+mz)。抬车时,车体的另一端支撑在空簧位。6.3.5整车抬车工况

在规定位置抬起整个车辆,载荷为1.1g×(m,+2×mz)。6.3.6支撑点移位抬车工况

6.3.5中规定的载荷工况应考虑到其中一个抬车点相对于其他三个抬车点组成的平面垂直移位的情况。该抬车点相对于其余三个抬车点的垂直移位应取10mm。注:在某些运营要求中,车时可能不包括转向架。在这种情况下6.3.4~6.3.6中规定的转向架质量m,设为0。6.3.7气密强度载荷与垂向载荷g×(m,+m)组合载荷工况250km/h及以下速度等级动车组车体气密强度载荷为±4kPa,350km/h速度等级动车组车体气密强度载荷为±6kPa。

6.4车体一转向架连接装置静载荷工况车体一转向架连接装置除应承受6.3.1.6.3.4和6.3.5产生的载荷,还应分别承受以下载荷与重向载荷gxm,的组合:

a)方向:±3g×m2

b) 方间:每个转向架的横向载荷取2 ×[100+四+2++×2]与 gxm,中的较大值。12

6.5排障器连接装置静载荷工况

排障器连接装置应能承受作用在排障器下边缘的137kN纵向压缩载荷。6.6设备连接装置静载荷工况

6.6.1设备连接装置应承受以下载荷,这些载荷应单独施加:a)x方向:±3g×xm;

b)y方向:±lg×m;

c)z方向:(1±e)g×m。

其中m为设备质量。

注:车体端部e=2,车体中部线性下降到0.5。3

万方数据

HiiKAoNiKAca

TB/T3451-2016

6.6.26.6.1中a),b)和c)规定的载荷应分别与设备本身可能产生的最大载荷组合。6.6.1中a)和b)规定的载荷应与垂向载荷gxm组合。6.7车体疲劳裁荷工况

车体结构应承受以下疲劳载荷,疲劳载荷应单独施加:a)x方向:±0.15gx(m,+m):b)y方向:±0.15gx(m+mz):c)z方向:(1±0.15)gxm+m)。6.8设备连接装置疲劳载荷工况

设备连接装置应承受以下疲劳载荷以及设备本身运转产生的任何附加载荷,疲劳载荷应单独施加:

a)x方向:±0.15gxm;

b)y方向:±0.15gxm;

c)z方向:(1±0.15)g×m。

6.9振动模态

整备状态下车体的固有振动模态应与悬挂自振频率充分隔离,以避免产生共振现象。7评定标准

7.1静强度

在6.3、6.4、6.5和6.6规定的静载荷工况下,应力不应大于材料届服强度R或规定非比例延伸强度R.2。动车组车体结构常用材料及其主要力学性能参见附录A。7.2疲劳强度

7.2.1评价原则

疲劳强度应按下列原则得出的S一V曲线进行评价:至少97.5%的存活概率;

按照部件或接头形状进行细节分类:b)

c)利用试验技术和经验整理从小比例试样得出的极限值,确保其适用于全尺寸部件。7.2.2评价方法

疲劳强度评价分疲劳极限法和累积损伤法,评价方法根据材料可用数据情况选取。7.2.3疲劳极限法

在6.7和6.8规定的载荷作用下,应力不应大于材料的疲劳极限。当材料疲劳极限出现在不大于10\次循环时,取该疲劳极限。当材料没有规定疲劳极限或疲劳极限出现在大于10’次循环时,疲劳极限取10°次循环时的疲劳强度。7.2.4累积损伤法

利用7.2.1得出的S一N曲线,根据Palmgren-Miner法则计算6.7和6.8中每个载荷工况作用10次循环产生的损伤,6.7和6.8分别累积所有载荷工况产生的损伤得到总损伤,总损伤均应低于1。度

车体结构的刚度应确保整备状态下车体的一阶垂向弯曲自振频率与转向架的点头和浮沉自振频率的比值大于1.4或车体的一阶垂向弯曲自振频率不低于10Hz。8试验

8.1概述

8.1.1试验项目包括静载荷试验、疲劳载荷或运用载荷试验和振动模态试验三部分。注:运用载荷是指正常运用条件下车体承受的各种载荷。4

万方数据

Hii KAoNi KAca

8.1.2静载荷试验的自的是测定车体结构在静载荷作用下的强度。TB/T3451-2016

8.1.3疲劳载荷或运用载荷试验的目的是测定车体结构在疲劳载荷或运用载荷作用下的强度。8.1.4振动模态试验的目的是测定车体的动态参数,鉴定车体结构的刚度。8.2静载荷试验

8.2.1静载荷试验工况

8.2.1.1静载荷试验工况应至少包括6.3规定的静载荷工况。8.2.1.2对于其他静载荷工况,可通过分析或试验或两者组合进行验证。8.2.2测量项目

测量项目应包括应力、挠度和纵向变形量。8.2.3测点布置

8.2.3.1应力测点

应力测点应根据强度计算和结构分析情况进行布置。主要承载构件应力大的部位,应力集中严重的部位均应布置测点。

8.2.3.2挑度测点

挠度测点布置在侧梁下方,一般布于侧梁端部、枕梁两端及侧梁中央。8.2.3.3纵向变形测点

纵向变形测点一般布置在车体底架结构端部两侧。8.2.4试验方法

8.2.4.1垂向最大工作载荷试验

车体结构支撑在空簧位。在车体结构上施加1.3g×(m,+m)-g×m垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。其中m。为车体结构质量与试验工装质量之和。对试验测得的数据进行处理,计算出对应于垂向载荷1.3g×(m,+m)的数据。8.2.4.2车钩连接处纵向载荷试验8.2.4.2.1车钩连接处1500kN压缩载荷与垂向载荷g×m,组合试验车体结构支撑在空簧位。首先在车体结构上施加gxm,-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在车钩连接处施加1500kN压缩载荷。对试验测得的数据进行处理,计算出对应于1500kN压缩载荷与垂向载荷Xm,组合的数据。8.2.4.2.2车钩连接处1500kN压缩载荷与垂向载荷g×(m,+m)组合试验车体结构支撑在空簧位。首先在车体结构上施加g×(m,+ma)一gxm垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在车钩连接处施加1500kN压缩载荷。

对试验测得的数据进行处理,计算出对应于1500kN压缩载荷与垂向载荷gx(m,+m。)组合的数据。8.2.4.2.3车钩连接处1000kN拉伸载荷与垂向载荷g×m,组合试验车体结构支撑在空簧位。首先在车体结构上施加×ml-×m垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在车钩连接处施加1000kN拉伸载荷。对试验测得的数据进行处理,计算出对应于1000kN拉伸载荷与垂向载荷g×m,组合的数据。8.2.4.2.4车钩连接处1000kN拉伸载荷与垂向载荷g×(m,+ma)组合试验车体结构支撑在空簧位。首先在车体结构上施加g×(m,+ma)-g×m垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在车钩连接处施加1000kN拉伸载荷。

对试验测得的数据进行处理,计算出对应于1000kN拉伸载荷与垂向载荷g×(m,+ma)组合的数据。5

万方数据

HiiKAoNi KAca

TB/T3451-2016

8.2.4.3端增区域压缩载荷试验

8.2.4.3.1端部结构地板上方150mm高度400kN压缩载荷与垂向载荷gxm,组合试验车体结构支撑在空簧位。首先在车体结构上施加g×m,-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均勾施加在地板上。然后在地板上方150mm高度施加400kN压缩载荷。

对试验测得的数据进行处理,计算出对应于400kN压缩载荷与垂向载荷g×m组合的数据。8.2.4.3.2腰带(窗台)高度300kN压缩载荷与垂向载荷g×m,组合试验车体结构支撑在空簧位。首先在车体结构上施加g×m,-g×ma垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均勾施加在地板上。然后在腰带(窗台)高度施加300kN压缩载荷。对试验测得的数据进行处理,计算出对应于300kN压缩载荷与垂向载荷g×m,组合的数据。8.2.4.3.3上边梁高度300kN压缩载荷与垂向载荷g×m,组合试验车体结构支撑在空簧位。首先在车体结构上施加g×ml-g.×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在上边梁高度施加300kN压缩载荷。对试验测得的数据进行处理,计算出对应于300kN压缩载荷与垂向载荷g×m,组合的数据。8.2.4.4单端抬车试验

车体结构一端支撑在规定的抬车位,另一端支撑在空簧位。首先在车体结构上施加1.1g×m,g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在拾起端的转向架区域施加1.1g×mz垂向载荷。对试验测得的数据进行处理,计算出对应于载荷1.1g×(m+mz)的数据。8.2.4.5整车抬车试验

车体结构支撑在规定的抬车位。首先在车体结构上施加1.1g×m-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在两端转向架区域各施加1.1g×m2垂向载荷。

对试验测得的数据进行处理,计算出对应于载荷1.1g×(m,+2×m2)的数据。8.2.4.6支撑点移位抬车试验

车体结构支撑在规定的抬车位。首先在车体结构上施加1.1g×m-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在两端转向架区域各施加1.1g×m2垂向载荷,将其中一支撑点下降或抬升10mm。对试验测得的数据进行处理,计算出对应于载荷1.1g×(m,+2×mz)的数据。注:如果车时不包括转向架。8.2.4.4~8.2.4.6中m,设为0。8.2.4.7气密强度载荷与垂向载荷g×(m,+m)组合载荷试验气密强度载荷试验和垂向载荷g×(m,+ma)试验分开进行,气密强度载荷试验只进行充气(正压)试验。该工况试验结果由垂向载荷g×(m,+m。)试验结果士气密强度载荷试验结果获得。车体结构支撑在空簧位。在车体结构上施加g×(m+m)-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。对试验测得的数据进行处理,计算出对应于垂向载荷gx(m+m)的数据。

车体结构支撑在空簧位。向封堵好的车体结构充气至6.3.7规定的压力值。8.2.5试验步骤

在正式试验前应进行预试验,载荷分阶段增加,直到最大载荷。然后进行三次正式试验,对三次正式试验结果的算术平均值进行评价。8.3疲劳载荷或运用载荷试验

如果疲劳强度计算表明车体疲劳强度满足本标准规定,可不进行疲劳载荷试验;如果疲劳强度计6

万方数据

HiiKAoNiKAca

TB/T3451-2016

算包含严重的不确定性或者计算表明疲劳强度不满足本标准的规定时,可用运用载荷试验直接测量工作应力来评价疲劳强度。

运用载荷试验在装备齐全的车辆上进行,车体装载正常有效载荷m3。根据强度计算和静态试验结果确定关键区域并布置应变片,记录在典型运用条件下的动应力数据。对动应力数据进行计数统计处理,编制应力谱。利用7.2.1得出的S一N曲线,根据Palmgren-Miner法则累积损伤,推算出整个车体寿命的总损伤,应低于1。

8.4振动模态试验

对整备状态下的车体利用模态分析方法进行模态识别,应识别出5Hz~40Hz频率范围的车体振型。

进行振动模态试验时,可采用单点激振多点测量或多点激振多点测量方法。鉴手车体较大而且结构复杂,建议优先采用多点激振、多点测量方法。试验时,可采用2Hz~40Hz白噪声随机信号激振,初步确定车体的模态和频率,在接近振型频率点时,再采用正弦扫描进行激振,以准确获得车体的真实模态。

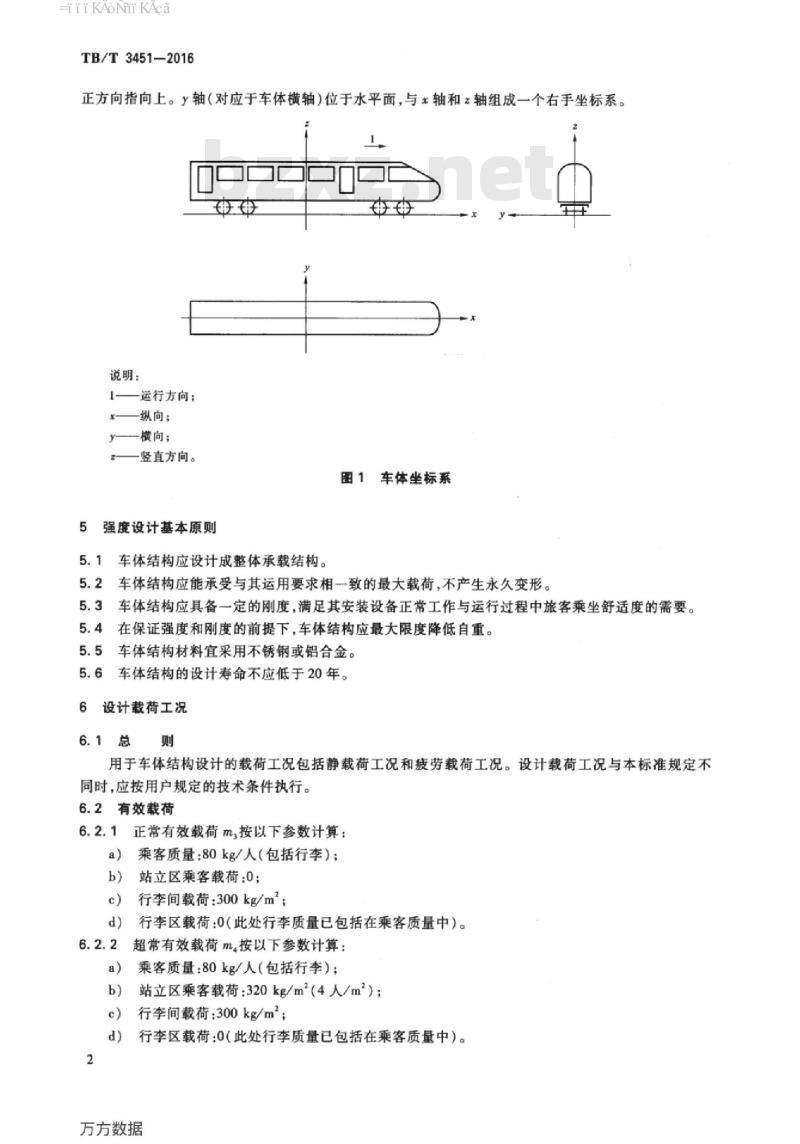

进行车体模态测定时,车体采用弹性支承方式。加速度传感器的测量点应至少布置在7个测量断面上,每一断面的每个边不少于3个,如图2所示。传感器的布置可在车内,也充许在车外。转向架

中心线

万方数据

中心线

转向架

中心线

传感器布量示意图

传感器

TB/T3451-2016

附录A

(资料性附录)

动车组车体结构常用材料及其主要力学性能A.1动车组不锈钢车体结构

不锈钢车体结构采用的材料主要包括不锈钢和碳钢。不锈钢和碳钢焊接热影响区的屈服强度R。或规定非比例延伸强度R.o.2为母材的届服强度R或规定非比例延伸强度Rm.2除以1.1。表A.1给出了动车组不锈钢车体结构常用材料及其主要力学性能。表A.1动车组不锈钢车体结构常用材料及其主要力学性能厚度:

钢材牌号

产品形式

带材、板材

40≤63

届服强度R.或规定非比例延伸强度Rs.2MPa

注:表中材料1.4301和1.4318为不锈钢,1.0576、1.0577、1.8836和1.8974为碳钢。动车组铝合金车体结构

铝合金车体结构基本上全部采用铝合金材料。表A.2给出了动车组铝合金车体结构常用材料及其主要力学性能。表A.2主

动车组铝合金车体结构常用材料及其主要力学性能厚度:

合金牌号

万方数据

产品形式

挤压型材

挤压型材

t≤40

404≤80

50<≤80

1.54≤75

焊接热影响区

规定非比例延伸强度Rea.2

焊接热影响区

合金牌号

万方数据

动车组铝合金车体结构常用材料及其主要力学性能(续)产品形式

开口挤压型材

中空挤压型材

开口挤压型材

中空挤压型材

挤压型材

挤压型材

厚度!

5≤10

54≤10

64≤12.5

54≤25

TB/T3451-2016

规定非比例延伸强度 Re.2

焊接热影响区

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准bzxz.net

TB/T3451-2016

动车组车体结构强度设计及试验Strength design and test of body structures of EMU/DMU2016-09-30发布

万方数据

国家铁路局发布

2017-04-01实施

规范性引用文件

术语和定义

坐标系

强度设计基本原则

设计载荷工况

评定标准

附录A(资料性附录)

动车组车体结构常用材料及其主要力学性能万方数据

TB/T3451—2016

TB/T3451-2016

本标准按照GB/T1.1-2009给出的规则起草。本标准由中车青岛四方车辆研究所有限公司归口。本标准起草单位:中车青岛四方车辆研究所有限公司、中车长春轨道客车股份有限公司、中车青岛四方机车车辆股份有限公司、中车唐山机车车辆有限公司。本标准主要起草人:阎锋、栾平景、陈平、邓海、陈文宾、马纪军、郑敏。万方数据

-iiKAoNniKAca

1范围

动车组车体结构强度设计及试验TB/T3451-2016

本标准规定了动车组车体结构的术语和定义、坐标系、强度设计基本原则、设计载荷工况、评定标准及试验。

本标准适用于最高运行速度为200km/h~350km/h动车组车体结构,其他动车组可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T4549.5—2004铁道车辆词汇第5部分:车体3术语和定义

GB/T4549.5—一2004界定的及以下术语和定义适用于本文件。3.1

车体carbody

容纳旅客、货物、整备品等,由转向架所支撑,主要起承载作用,是车辆的一个组成部分。注:改写GB/T4549.5—2004,定义2.1。3.2

车体结构bodystructure

车体的主要承载结构,由底架、侧墙、端墙和车顶等主要结构件组成。3.3

设备连接装置equipmentattachment将设备连接到车体上的局部承载结构。3.4

整备状态下的车体质量m,

mass of the car body in working order m,完全装配好的车体与水、沙、食物等最大运营储备及全体乘务人员质量之和。3.5

转向架质量mz

mass of the bogiem

二系悬挂装置及其下方所有部件的质量之和。车体与转向架间连接部件的质量应按比例分摊到m和m中。

正常有效载荷m:normalpayloadm坐席乘客质量与行李间行李质量的总和。3.7

超常有效载荷m。exceptionalpayloadma坐席和站席乘客质量与行李间行李质量的总和。4坐标系

车体坐标系如图1所示。轴(对应于车体纵轴)正方向位于运行方向。2轴(对应于车体竖直轴)1

方方数据

iiKAoNiKAca

TB/T3451—2016

正方向指向上。轴(对应于车体横轴)位于水平面,与轴和z轴组成一个右手坐标系。我我

说明:

运行方向:

一纵向;

横向;

竖直方向。

图1车体坐标系

5强度设计基本原则

5.1车体结构应设计成整体承载结构。5.2车体结构应能承受与其运用要求相一致的最大载荷,不产生永久变形。车体结构应具备一定的刚度,满足其安装设备正常工作与运行过程中旅客乘坐舒适度的需要。5.33

5.4在保证强度和刚度的前提下,车体结构应最大限度降低自重。5.5车体结构材料宜采用不锈钢或铝合金。5.6

车体结构的设计寿命不应低于20年。设计载荷工况

用于车体结构设计的载荷工况包括静载荷工况和疲劳载荷工况。设计载荷工况与本标准规定不同时,应按用户规定的技术条件执行。6.2有效载荷

6.2.1正常有效载荷m按以下参数计算:a)

乘客质量:80kg/人(包括行李):站立区乘客载荷:0:

行李间载荷:300kg/m2;

行李区载荷:0(此处行李质量已包括在乘客质量中)。6.2.2

超常有效载荷m按以下参数计算:a)

乘客质量:80kg/人(包括行李):站立区乘客载荷:320kg/m2(4人/m2):行李间载荷:300kg/m;

行李区载荷:0(此处行李质量已包括在乘客质量中)。万方数据

HiiKAoNiKAca

6.3车体静载荷工况

6.3.1垂向最大工作载荷工况

垂向最大工作载荷为1.3g×(m,+m)。6.3.2车钩连接处纵向载荷工况

车钩连接处纵向载荷工况包括:a)车钩连接处1500kN压缩载荷与垂向载荷g×m,组合;b)车钩连接处1500kN压缩载荷与垂向载荷g×(m+ma)组合;车钩连接处1000kN拉伸载荷与垂向载荷g×m,组合;c)

车钩连接处1000kN拉伸载荷与垂向载荷gx(m,+m)组合。d)

6.3.3端墙区域压缩载荷工况

端墙区域压缩载荷工况包括:

a)端部结构地板上方150mm高度400kN压缩载荷与垂向载荷g×m组合;腰带(窗台)高度300kN压缩载荷与垂向载荷g×m,组合;b)

注:对于司机室,该压缩载荷分布在前窗窗台上。TB/T3451-2016

c)上边梁高度300kN压缩载荷与垂向载荷g×m,组合,车头端是否执行该工况视司机室具体结构而定。

对于以上三种压缩载荷工况,载荷施加在车体一端端墙上,另一端在车钩高度施加纵向约束。6.3.4单端抬车工况

在车辆一端规定位置抬车,载荷为1.1g×(m,+mz)。抬车时,车体的另一端支撑在空簧位。6.3.5整车抬车工况

在规定位置抬起整个车辆,载荷为1.1g×(m,+2×mz)。6.3.6支撑点移位抬车工况

6.3.5中规定的载荷工况应考虑到其中一个抬车点相对于其他三个抬车点组成的平面垂直移位的情况。该抬车点相对于其余三个抬车点的垂直移位应取10mm。注:在某些运营要求中,车时可能不包括转向架。在这种情况下6.3.4~6.3.6中规定的转向架质量m,设为0。6.3.7气密强度载荷与垂向载荷g×(m,+m)组合载荷工况250km/h及以下速度等级动车组车体气密强度载荷为±4kPa,350km/h速度等级动车组车体气密强度载荷为±6kPa。

6.4车体一转向架连接装置静载荷工况车体一转向架连接装置除应承受6.3.1.6.3.4和6.3.5产生的载荷,还应分别承受以下载荷与重向载荷gxm,的组合:

a)方向:±3g×m2

b) 方间:每个转向架的横向载荷取2 ×[100+四+2++×2]与 gxm,中的较大值。12

6.5排障器连接装置静载荷工况

排障器连接装置应能承受作用在排障器下边缘的137kN纵向压缩载荷。6.6设备连接装置静载荷工况

6.6.1设备连接装置应承受以下载荷,这些载荷应单独施加:a)x方向:±3g×xm;

b)y方向:±lg×m;

c)z方向:(1±e)g×m。

其中m为设备质量。

注:车体端部e=2,车体中部线性下降到0.5。3

万方数据

HiiKAoNiKAca

TB/T3451-2016

6.6.26.6.1中a),b)和c)规定的载荷应分别与设备本身可能产生的最大载荷组合。6.6.1中a)和b)规定的载荷应与垂向载荷gxm组合。6.7车体疲劳裁荷工况

车体结构应承受以下疲劳载荷,疲劳载荷应单独施加:a)x方向:±0.15gx(m,+m):b)y方向:±0.15gx(m+mz):c)z方向:(1±0.15)gxm+m)。6.8设备连接装置疲劳载荷工况

设备连接装置应承受以下疲劳载荷以及设备本身运转产生的任何附加载荷,疲劳载荷应单独施加:

a)x方向:±0.15gxm;

b)y方向:±0.15gxm;

c)z方向:(1±0.15)g×m。

6.9振动模态

整备状态下车体的固有振动模态应与悬挂自振频率充分隔离,以避免产生共振现象。7评定标准

7.1静强度

在6.3、6.4、6.5和6.6规定的静载荷工况下,应力不应大于材料届服强度R或规定非比例延伸强度R.2。动车组车体结构常用材料及其主要力学性能参见附录A。7.2疲劳强度

7.2.1评价原则

疲劳强度应按下列原则得出的S一V曲线进行评价:至少97.5%的存活概率;

按照部件或接头形状进行细节分类:b)

c)利用试验技术和经验整理从小比例试样得出的极限值,确保其适用于全尺寸部件。7.2.2评价方法

疲劳强度评价分疲劳极限法和累积损伤法,评价方法根据材料可用数据情况选取。7.2.3疲劳极限法

在6.7和6.8规定的载荷作用下,应力不应大于材料的疲劳极限。当材料疲劳极限出现在不大于10\次循环时,取该疲劳极限。当材料没有规定疲劳极限或疲劳极限出现在大于10’次循环时,疲劳极限取10°次循环时的疲劳强度。7.2.4累积损伤法

利用7.2.1得出的S一N曲线,根据Palmgren-Miner法则计算6.7和6.8中每个载荷工况作用10次循环产生的损伤,6.7和6.8分别累积所有载荷工况产生的损伤得到总损伤,总损伤均应低于1。度

车体结构的刚度应确保整备状态下车体的一阶垂向弯曲自振频率与转向架的点头和浮沉自振频率的比值大于1.4或车体的一阶垂向弯曲自振频率不低于10Hz。8试验

8.1概述

8.1.1试验项目包括静载荷试验、疲劳载荷或运用载荷试验和振动模态试验三部分。注:运用载荷是指正常运用条件下车体承受的各种载荷。4

万方数据

Hii KAoNi KAca

8.1.2静载荷试验的自的是测定车体结构在静载荷作用下的强度。TB/T3451-2016

8.1.3疲劳载荷或运用载荷试验的目的是测定车体结构在疲劳载荷或运用载荷作用下的强度。8.1.4振动模态试验的目的是测定车体的动态参数,鉴定车体结构的刚度。8.2静载荷试验

8.2.1静载荷试验工况

8.2.1.1静载荷试验工况应至少包括6.3规定的静载荷工况。8.2.1.2对于其他静载荷工况,可通过分析或试验或两者组合进行验证。8.2.2测量项目

测量项目应包括应力、挠度和纵向变形量。8.2.3测点布置

8.2.3.1应力测点

应力测点应根据强度计算和结构分析情况进行布置。主要承载构件应力大的部位,应力集中严重的部位均应布置测点。

8.2.3.2挑度测点

挠度测点布置在侧梁下方,一般布于侧梁端部、枕梁两端及侧梁中央。8.2.3.3纵向变形测点

纵向变形测点一般布置在车体底架结构端部两侧。8.2.4试验方法

8.2.4.1垂向最大工作载荷试验

车体结构支撑在空簧位。在车体结构上施加1.3g×(m,+m)-g×m垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。其中m。为车体结构质量与试验工装质量之和。对试验测得的数据进行处理,计算出对应于垂向载荷1.3g×(m,+m)的数据。8.2.4.2车钩连接处纵向载荷试验8.2.4.2.1车钩连接处1500kN压缩载荷与垂向载荷g×m,组合试验车体结构支撑在空簧位。首先在车体结构上施加gxm,-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在车钩连接处施加1500kN压缩载荷。对试验测得的数据进行处理,计算出对应于1500kN压缩载荷与垂向载荷Xm,组合的数据。8.2.4.2.2车钩连接处1500kN压缩载荷与垂向载荷g×(m,+m)组合试验车体结构支撑在空簧位。首先在车体结构上施加g×(m,+ma)一gxm垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在车钩连接处施加1500kN压缩载荷。

对试验测得的数据进行处理,计算出对应于1500kN压缩载荷与垂向载荷gx(m,+m。)组合的数据。8.2.4.2.3车钩连接处1000kN拉伸载荷与垂向载荷g×m,组合试验车体结构支撑在空簧位。首先在车体结构上施加×ml-×m垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在车钩连接处施加1000kN拉伸载荷。对试验测得的数据进行处理,计算出对应于1000kN拉伸载荷与垂向载荷g×m,组合的数据。8.2.4.2.4车钩连接处1000kN拉伸载荷与垂向载荷g×(m,+ma)组合试验车体结构支撑在空簧位。首先在车体结构上施加g×(m,+ma)-g×m垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在车钩连接处施加1000kN拉伸载荷。

对试验测得的数据进行处理,计算出对应于1000kN拉伸载荷与垂向载荷g×(m,+ma)组合的数据。5

万方数据

HiiKAoNi KAca

TB/T3451-2016

8.2.4.3端增区域压缩载荷试验

8.2.4.3.1端部结构地板上方150mm高度400kN压缩载荷与垂向载荷gxm,组合试验车体结构支撑在空簧位。首先在车体结构上施加g×m,-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均勾施加在地板上。然后在地板上方150mm高度施加400kN压缩载荷。

对试验测得的数据进行处理,计算出对应于400kN压缩载荷与垂向载荷g×m组合的数据。8.2.4.3.2腰带(窗台)高度300kN压缩载荷与垂向载荷g×m,组合试验车体结构支撑在空簧位。首先在车体结构上施加g×m,-g×ma垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均勾施加在地板上。然后在腰带(窗台)高度施加300kN压缩载荷。对试验测得的数据进行处理,计算出对应于300kN压缩载荷与垂向载荷g×m,组合的数据。8.2.4.3.3上边梁高度300kN压缩载荷与垂向载荷g×m,组合试验车体结构支撑在空簧位。首先在车体结构上施加g×ml-g.×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在上边梁高度施加300kN压缩载荷。对试验测得的数据进行处理,计算出对应于300kN压缩载荷与垂向载荷g×m,组合的数据。8.2.4.4单端抬车试验

车体结构一端支撑在规定的抬车位,另一端支撑在空簧位。首先在车体结构上施加1.1g×m,g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在拾起端的转向架区域施加1.1g×mz垂向载荷。对试验测得的数据进行处理,计算出对应于载荷1.1g×(m+mz)的数据。8.2.4.5整车抬车试验

车体结构支撑在规定的抬车位。首先在车体结构上施加1.1g×m-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在两端转向架区域各施加1.1g×m2垂向载荷。

对试验测得的数据进行处理,计算出对应于载荷1.1g×(m,+2×m2)的数据。8.2.4.6支撑点移位抬车试验

车体结构支撑在规定的抬车位。首先在车体结构上施加1.1g×m-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。然后在两端转向架区域各施加1.1g×m2垂向载荷,将其中一支撑点下降或抬升10mm。对试验测得的数据进行处理,计算出对应于载荷1.1g×(m,+2×mz)的数据。注:如果车时不包括转向架。8.2.4.4~8.2.4.6中m,设为0。8.2.4.7气密强度载荷与垂向载荷g×(m,+m)组合载荷试验气密强度载荷试验和垂向载荷g×(m,+ma)试验分开进行,气密强度载荷试验只进行充气(正压)试验。该工况试验结果由垂向载荷g×(m,+m。)试验结果士气密强度载荷试验结果获得。车体结构支撑在空簧位。在车体结构上施加g×(m+m)-g×m。垂向载荷,除质量大的设备在其安装位置施加集中载荷外,其余载荷均匀施加在地板上。对试验测得的数据进行处理,计算出对应于垂向载荷gx(m+m)的数据。

车体结构支撑在空簧位。向封堵好的车体结构充气至6.3.7规定的压力值。8.2.5试验步骤

在正式试验前应进行预试验,载荷分阶段增加,直到最大载荷。然后进行三次正式试验,对三次正式试验结果的算术平均值进行评价。8.3疲劳载荷或运用载荷试验

如果疲劳强度计算表明车体疲劳强度满足本标准规定,可不进行疲劳载荷试验;如果疲劳强度计6

万方数据

HiiKAoNiKAca

TB/T3451-2016

算包含严重的不确定性或者计算表明疲劳强度不满足本标准的规定时,可用运用载荷试验直接测量工作应力来评价疲劳强度。

运用载荷试验在装备齐全的车辆上进行,车体装载正常有效载荷m3。根据强度计算和静态试验结果确定关键区域并布置应变片,记录在典型运用条件下的动应力数据。对动应力数据进行计数统计处理,编制应力谱。利用7.2.1得出的S一N曲线,根据Palmgren-Miner法则累积损伤,推算出整个车体寿命的总损伤,应低于1。

8.4振动模态试验

对整备状态下的车体利用模态分析方法进行模态识别,应识别出5Hz~40Hz频率范围的车体振型。

进行振动模态试验时,可采用单点激振多点测量或多点激振多点测量方法。鉴手车体较大而且结构复杂,建议优先采用多点激振、多点测量方法。试验时,可采用2Hz~40Hz白噪声随机信号激振,初步确定车体的模态和频率,在接近振型频率点时,再采用正弦扫描进行激振,以准确获得车体的真实模态。

进行车体模态测定时,车体采用弹性支承方式。加速度传感器的测量点应至少布置在7个测量断面上,每一断面的每个边不少于3个,如图2所示。传感器的布置可在车内,也充许在车外。转向架

中心线

万方数据

中心线

转向架

中心线

传感器布量示意图

传感器

TB/T3451-2016

附录A

(资料性附录)

动车组车体结构常用材料及其主要力学性能A.1动车组不锈钢车体结构

不锈钢车体结构采用的材料主要包括不锈钢和碳钢。不锈钢和碳钢焊接热影响区的屈服强度R。或规定非比例延伸强度R.o.2为母材的届服强度R或规定非比例延伸强度Rm.2除以1.1。表A.1给出了动车组不锈钢车体结构常用材料及其主要力学性能。表A.1动车组不锈钢车体结构常用材料及其主要力学性能厚度:

钢材牌号

产品形式

带材、板材

40≤63

届服强度R.或规定非比例延伸强度Rs.2MPa

注:表中材料1.4301和1.4318为不锈钢,1.0576、1.0577、1.8836和1.8974为碳钢。动车组铝合金车体结构

铝合金车体结构基本上全部采用铝合金材料。表A.2给出了动车组铝合金车体结构常用材料及其主要力学性能。表A.2主

动车组铝合金车体结构常用材料及其主要力学性能厚度:

合金牌号

万方数据

产品形式

挤压型材

挤压型材

t≤40

404≤80

50<≤80

1.54≤75

焊接热影响区

规定非比例延伸强度Rea.2

焊接热影响区

合金牌号

万方数据

动车组铝合金车体结构常用材料及其主要力学性能(续)产品形式

开口挤压型材

中空挤压型材

开口挤压型材

中空挤压型材

挤压型材

挤压型材

厚度!

5≤10

54≤10

64≤12.5

54≤25

TB/T3451-2016

规定非比例延伸强度 Re.2

焊接热影响区

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。