TB/T 3463-2016

基本信息

标准号: TB/T 3463-2016

中文名称:铁道车辆车轮强度评定方法

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:9344537

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3463-2016.Evaluation method for wheel strength of rolling stock.

1范围

TB/T 3463规定了铁道客车和货车整体车轮的强度评定方法的载荷工况、计算模型及材料参数、强度校核准则。

TB/T 3463适用于标准轨距,轴重小于或等于32.5t的货车和非踏面制动的客车用整体车轮的强度评定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T 1013碳素 钢铸钢车轮

TB/T 2708铁路快速客 车辗钢整体车轮技术条件

TB/T 2817铁道车辆用辗 钢整体车轮技术条件

3符号及计量单位

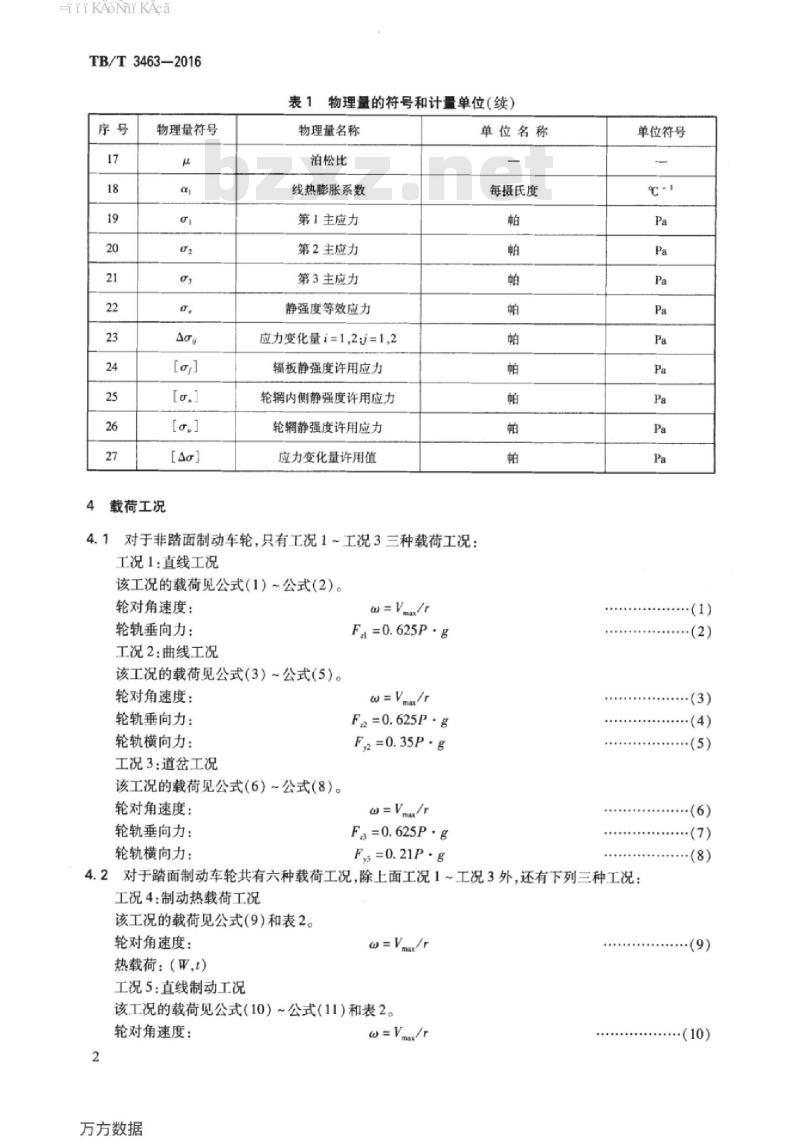

表1给出了各物理量的符号和计量单位。

4计算模型及材料参数

4.1计算模型

应采用有限单元法计算车轮应力。模型应包括车轮和车轴(可以是不影响车轮计算结果的简化车轴),应考虑轮轴过盈配合的影响,轮轴配合过盈量按设计值的平均值选取;辐板厚度按下差尺寸取值(铸钢车轮为了消除缺陷而设定的辐板厚度最小值不作为下差尺寸) ,辐板厚度公差无标注时按名义尺寸计算;车轮直径按磨耗到限尺寸(踏面廓形按新轮踏面绘制)、其他部位按名义尺寸取值计算。有限元网格应保证计算结果的收敛,收敛精度不应大于1.5%。机械载荷以集中力的方式施加。车轮温度计算时,热载荷在踏面85 mm宽度上均匀施加,根据需求确定热输入面是否参与散热(不参与散热的温度和应力计算结果比参与散热高) ,不考虑热辐射的影响。

1范围

TB/T 3463规定了铁道客车和货车整体车轮的强度评定方法的载荷工况、计算模型及材料参数、强度校核准则。

TB/T 3463适用于标准轨距,轴重小于或等于32.5t的货车和非踏面制动的客车用整体车轮的强度评定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T 1013碳素 钢铸钢车轮

TB/T 2708铁路快速客 车辗钢整体车轮技术条件

TB/T 2817铁道车辆用辗 钢整体车轮技术条件

3符号及计量单位

表1给出了各物理量的符号和计量单位。

4计算模型及材料参数

4.1计算模型

应采用有限单元法计算车轮应力。模型应包括车轮和车轴(可以是不影响车轮计算结果的简化车轴),应考虑轮轴过盈配合的影响,轮轴配合过盈量按设计值的平均值选取;辐板厚度按下差尺寸取值(铸钢车轮为了消除缺陷而设定的辐板厚度最小值不作为下差尺寸) ,辐板厚度公差无标注时按名义尺寸计算;车轮直径按磨耗到限尺寸(踏面廓形按新轮踏面绘制)、其他部位按名义尺寸取值计算。有限元网格应保证计算结果的收敛,收敛精度不应大于1.5%。机械载荷以集中力的方式施加。车轮温度计算时,热载荷在踏面85 mm宽度上均匀施加,根据需求确定热输入面是否参与散热(不参与散热的温度和应力计算结果比参与散热高) ,不考虑热辐射的影响。

标准图片预览

标准内容

ICS43.040.60

中华人民共和国铁道行业标准

TB/T3463-2016

铁道车辆车轮强度评定方法

Evaluation method for wheel strength of rolling stock2016-09-30发布

万方数据

国家铁路局发布

2017-04-01实施

规范性引用文件

3符号及计量单位

4载荷工况

5计算模型及材料参数

5.1计算模型

5.2材料参数

6强度校核准则

6.1强度校核要求

6.2静强度校核准则

6.3疲劳强度校核准则

附录A(规范性附录)车轮静强度许用应力和应力变化量许用值A.1车轮静强度许用应力:

A.2车轮辐板应力变化量许用值

附录B(资料性附录)HES.型车轮计算示例B.1相关计算参数及轮轴结构尺寸·.

有限元模型

万方数据

TB/T3463—2016

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国铁道科学研究院标准计量研究所提出并归口。TB/T3463-2016

本标准起草单位:中车青岛四方车辆研究所有限公司、大同爱碧玺铸造有限公司、马鞍山钢铁股份有限责任公司、太原重工轨道交通设备有限公司、信阳同合车轮有限公司。本标准主要起草人:刘会英、赵雷、刘彦磊、钟斌、王群娣、王涛、姜英、韩立。m

万方数据

iiKAoNiKAca

1范围

铁道车辆车轮强度评定方法

TB/T3463—2016

本标准规定了铁道客车和货车整体车轮的强度评定方法的载荷工况、计算模型及材料参数、强度校核准则。

本标准适用于标准轨距,轴重小于或等于32.5t的货车和非踏面制动的客车用整体车轮的强度评定。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。TB/T1013碳素钢铸钢车轮

TB/T2708铁路快速客车辗钢整体车轮技术条件TB/T2817铁道车辆用镶钢整体车轮技术条件符号及计量单位

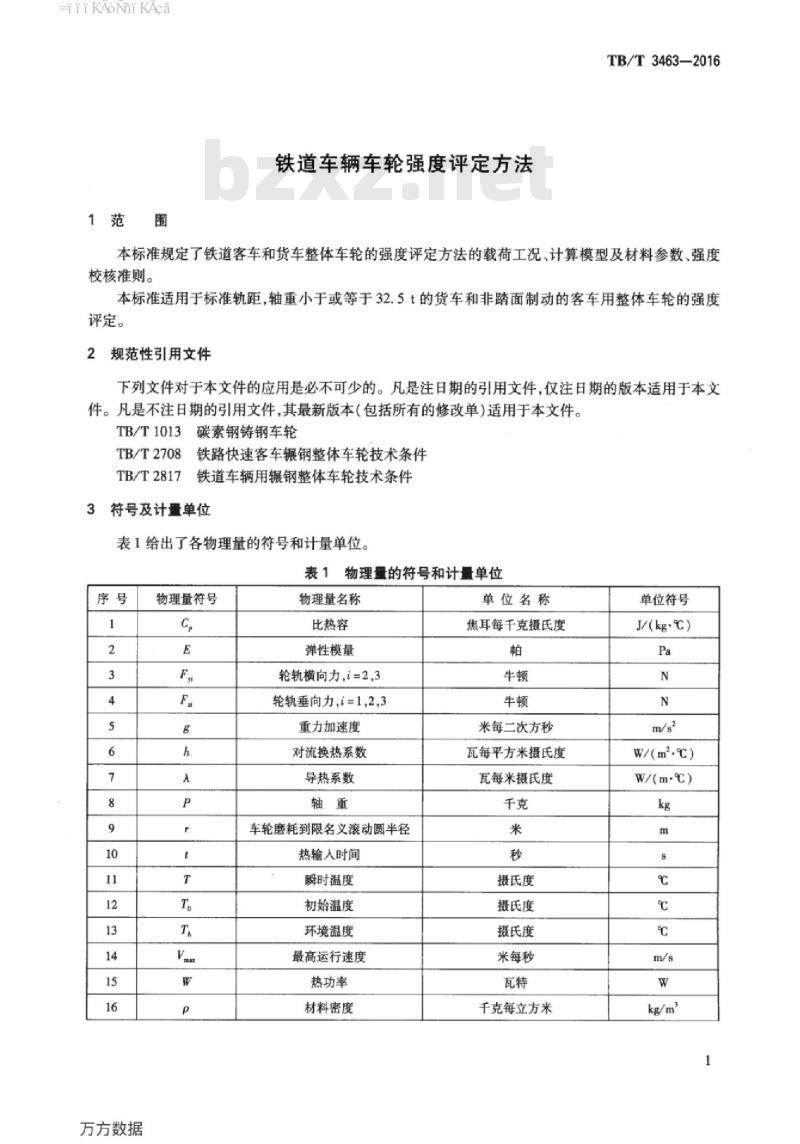

表1给出了各物理量的符号和计量单位。表1物理量的符号和计量单位

万方数据

物理量符号

物理量名称

比热容

弹性模量

轮轨横向力,i=2,3

轮轨垂向力,i=1,2,3

重力加速度

对流换热系数

导热系数

车轮磨耗到限名义滚动圆半径

热输人时间

瞬时温度

初始温度

环境温度

最高运行速度

热功率

材料密度

单位名称

焦耳每千克摄氏度

米每二次方秒

瓦每平方米摄氏度

瓦每米摄氏度

摄氏度

摄氏度

摄氏度

米每秒

千克每立方米

单位符号

J/(kg.℃)

W/(m2.℃)

W/(m-℃)

iiKAoNi KAca

TB/T 3463—2016

物理量符号

载荷工况

物理量的符号和计量单位(续)表1

物理量名称

泊松比

线热膨胀系数

第1主应力

第2主应力

第3主应力

静强度等效应力

应力变化量i=1,2;j=1,2

辐板静强度许用应力

轮辋内侧静强度许用应力

轮辋静强度许用应力

应力变化量许用值

对于非踏面制动车轮,只有工况1~工况3三种载荷工况:工况1:直线工况

该工况的载荷见公式(1)~公式(2)。轮对角速度:

轮轨垂向力:

工况2:曲线工况

该工况的载荷见公式(3)~公式(5)。轮对角速度:

轮轨垂向力:

轮轨横向力:

工况3:道岔工况

该工况的载荷见公式(6)~公式(8)。轮对角速度:

轮轨垂向力:

a=Vam/r

Fa=0.625P·g

W=Va/r

Fa=0.625P·g

F,=0.35Pg

a=Vmax/r

Fa=0.625P-g

单位名称

每摄氏度

单位符号

(3)

Fra=0.21P-g

轮轨横向力:

4.2对于踏面制动车轮共有六种载荷工况,除上面工况1~工况3外,还有下列三种工况:工况4:制动热载荷工况

该工况的载荷见公式(9)和表2。轮对角速度:

热载荷:(W,)

工况5:直线制动工况

@=Vmax/r

该工况的载荷见公式(10)~公式(11)和表2。轮对角速度:

万方数据

=Vmax/r

(10)

iiKAoNiKAca

轮轨垂向力:

热载荷:(W,t)

工况6:曲线制动工况

F=0.625P-g

该工况的载荷见公式(12)~公式(14)和表2。轮对角速度:

轮轨垂向力:

轮轨横向力:

热载荷:(Wt)

u=Vm/r

Fa=0.625P-g

Fa=0.35P·g

制动热功率及热输人时间见表2,断面上各载荷作用位置见图1。表2制动热功率及热输入时间

热功率W

21 921

TB/T3463—2016

(11)

注:当轴重大于21t且小于32.51时,制动热功率根据表中两相邻轴重和热功率进行线性插值,如23t可用21t、25t的轴重和热功率进行线性插值。单位为毫米

(热载荷输人范围)

图1断面上载荷作用位置

5计算模型及材料参数

5.1计算模型

应采用有限单元法计算车轮应力。模型应包括车轮和车轴(可以是不影响车轮计算结果的简化车轴),应考虑轮轴过盈配合的影响,轮轴配合过盈量按设计值的平均值选取;辐板厚度按下差尺寸取值(铸钢车轮为了消除缺陷而设定的辐板厚度最小值不作为下差尺寸),辐板厚度公差无标注时按名义尺寸计算;车轮直径按磨耗到限尺寸(踏面廓形按新轮踏面绘制)、其他部位按名义尺寸取值计算。有限元网格应保证计算结果的收敛,收敛精度不应大于1.5%。机械载荷以集中力的方式施加。车轮温度计算时,热载荷在踏面85mm宽度上均匀施加,根据需求确定热输入面是否参与散热(不参与散热的温3

万方数据

HiiKAoNi KAca

TB/T3463—2016

度和应力计算结果比参与散热高),不考虑热辐射的影响。5.2材料参数

材料比热容、导热系数和线热胀系数见公式(15)~公式(17)。材料比热:

导热系数:

线热膨胀系数:

其他材料参数如下:

初始温度T:24℃

材料密度p:7833kg/m

C,=0.3919T+434.0204

A=0.0187T+48.3013

α,=(0. 006 5T +10. 645 2) ×10 -6对流换热系数h:22.713W/(m2.℃)环境温度T:24℃

弹性模量E:2.0×10″Pa

泊松比±:0.3

6强度校核准则

6.1强度校核要求

踏面制动的车轮应进行静强度校核和疲劳强度校核:非踏面制动车轮只进行疲劳强度校核。6.2静强度校核准则

车轮的静强度用VonMises等效应力α,进行校核,o。计算公式见公式(18)。(,-02)\+(2-0)+(0,-,)

校核部位见图2。

区域3(轮辋内侧)

区域1(辐板))

区域2(除区域3以外轮辆)

注:区域2和区域3的分界线为图2中过轮缘顶点的水平线。图2强度校核部位

(17)

图2中区域1.只对工况5和工况6进行校核。该区域所有点的静强度VonMises等效应力应小于辐板的静强度许用应力,即:。<[o,]。图2中区域2和区域3,只对工况3进行校核。区域2为除区域3以外的轮辋,该区域所有点的静强度VonMises等效应力应小于轮辋的静强度许用应力,即:α。<[α.];区域3为轮辋内侧部位,该区域所有点的静强度VonMises等效应力应小于轮辋内侧的静强度许用应力,即:Q。不同钢号车轮静强度许用应力[α]、[α]和[α]见附录A。4

万方数据

-iiKAoNiKAca

6.3疲劳强度校核准则

6.3.1原理

TB/T3463—2016

在实际运行中,车轮的应力变化比较复杂。一方面,由于转动,车轮上载荷作用位置在圆周上不断发生变化,即使载荷数值恒定不变,其上各点的应力也将随着车轮的转动而呈交变应力状态。另一方面,车轮将经历各种不同的载荷工况(直线工况、曲线工况、道岔工况等),即使车轮不转动,由于载荷工况的变化,各点的应力也将呈交变应力状态。车轮各点的应力由这两种应力的选加而成。

疲劳强度校核的基本原理是:计算在工况1、工况2、工况3这三种载荷工况下、转动过程中(即三种载荷工况作用在整个圆周的多个断面上)车轮的应力变化量,辐板上各点的应力变化量应小于应力变化量许用值。

本标准采用主应力方向的应力变化量进行疲劳强度校核。6.3.2应力变化量计算方法

应在车轮圆周n个断面上依次施加工况1,工况2、工况3这三种载荷工况(每个断面上都依次施加三种载荷),求解每个载荷工况下车轮的应力场,车轮上每个点可得到3n组应力张量。施加的载荷面数n越大,计算结果越精确,所施加的载荷面数n应使得应力变化量达到收敛。按照公式(19)~公式(22)计算各点的应力变化量Agg:Aou=duma-Cumin

Ad12=C12mu-012min

A02=021max-021min

式中:

Tilmax

Q22max

C12max

C2lmax

Ou1min

C22min

C12min

A022=022mx-022min

上述3n组应力张量中最大的の1;上述3n组应力张量中最大的α2;(19)

(20)

(21)

(22)

在1m所在的工况下的最大2(例如1m发生在曲线工况,那么12m为所有曲线工况中的最大2);

-在αma所在的工况下的最大,(例如2m发生在曲线工况,那么021m为所有曲线工况中的最大的,);

将上述3n组应力张量分别向1m方向投影,C1min为这些投影值中的最小值;-将上述3n组应力张量分别向22m方向投影,α22mim为这些投影值中的最小值;将上述3n组应力张量分别向1zma方向投影,12min为这些投影值中的最小值;-将上述3n组应力张量分别向21m方向投影,α21min为这些投影值中的最小值。C21min

应力投影值(α,)的计算见公式(23):『Ty

(u),=

Tyrd,Ty

[mgng]

LTTyO,Lnu-

式中:

T群の,T为某一节点的应力张量:LTTayO』

(23)

[lmng](i=1,2j=1,2)分别为011max022ma>012maxV21mx的单位向量。如果车轮为轴对称结构,所划分的三维网格也是轴对称的,可以只在一个断面上依次施加工况1、工况2工况3。假设一个圆周上有n个节点,可通过同一圆周上n个节点的3m组应力张量计算该圆周5

万方数据

- KAoNi KAca

TB/T3463—2016

上的应力变化量,计算方法同上,此时应力变化量应在柱坐标系下计算。6.3.3校核准则

校核部位为图2的区域1,该区域中各点的应力变化量应小于应力变化量许用值,即A<[Aa]。

不同钢号车轮应力变化量许用值[o]见附录A。附录B给出了HESA型车轮计算示例。6

万方数据

-iiiKAoNiKAca

A.1车轮静强度许用应力

附录A

(规范性附录)bzxZ.net

车轮静强度许用应力和应力变化量许用值TB/T3463—2016

符合TB/T1013的ZL-B和ZL-C、TB/T2817和TB/T2708中的CL60车轮钢,以及符合有关规定的CL65、CL65K和CL70车轮钢许用应力见附表A.1。表A.1

静强度许用应力

CL60、ZL-B和ZL-C钢号的静强度许用应力[o,]为规范性数值,其他均为推荐性数值。A.2

车轮辐板应力变化量许用值

单位为兆帕

车轮辐板进行喷丸强化处理或辐板表面粗糙度小于或等于3.2um,符合TB/T1013的ZL-B和ZL-C、TB/T2817和TB/T2708中的CL60车轮钢以及符合有关规定的CL65、CL65K和CL70车轮钢辐板应力变化量许用值见附表A.2。表A.2车轮辐板应力变化量许用值钢

CL60、ZL-B和ZL-C钢号辐板应力变化量许用值[4α]为规范性数值,其他均为推荐性数值。万方数据

单位为兆帕

TB/T3463—2016

B.1相关计算参数及轮轴结构尺寸轴重:25t

车辆最高运行速度:120km/h

附录B

(资料性附录)

HES.型车轮计算示例

轮轴单边配合过盈量平均值:0.12075mm磨耗到限轮辋厚度:23mm

轮轴内侧突悬量:5.5mm

HES.型车轮的结构尺寸见图B.1,RE型车轴结构尺寸见图B.2。19740

万方数据

HES,型车轮轮辋磨耗到限结构尺寸266.5

图B.2REz型车轴结构尺寸

LM型踏面

单位为毫米

单位为毫米

B.2有限元模型

TB/T3463—2016

采用有限元软件进行计算。利用结构和载荷的对称性取1/2车轮和1/4根车轴建模。轮轴采用8节点六面体单元划分,过盈配合采用接触单元模拟。为了考察结果的收敛性,建立了两种网格模型一—细网格和粗网格。细网格整个模型共划分为100020个单元、110057个节点(辐板:沿径向方向单元长度为3mm左右、最大应力变化量处沿厚度方向单元最小长度为1mm左右,1/2车轮圆周方向共划分成60等分),有限元网格见图B.3。粗网格整个模型共划分为72616个单元、67230个节点(辐板:沿径向方向单元长度为3mm左右、沿厚度方向单元最小长度为1.4mm左右,1/2车轮圆周方向共划分成45等分)。

计算工况为规定的6种载荷工况。各载荷工况约束条件相同,即在对称面上施加对称约束,车轴中央横截面上所有节点施加零位移约束。机械载荷只在对称面上施加。热载荷施加在热输人面上,车轮外表面(包括热输人面)均进行散热,对称面为绝热面。图B.3有限元网格

B.3结果

两种网格应力计算结果见表B.1。表B.1

网格模型

细网格

粗网格

两种网格应力计算结果

各工况辐板最大VonMises等效应力道盆

制动热载荷

直线制动

曲线制动

单位为兆帕

辐板最大应力变化量

从表B.1可以看出,两种网格计算结果的最大相对误差为1.44%,满足标准要求。细网格温度和各工况下的应力及应力变化量分布见图B.4~B.15。万方数据

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3463-2016

铁道车辆车轮强度评定方法

Evaluation method for wheel strength of rolling stock2016-09-30发布

万方数据

国家铁路局发布

2017-04-01实施

规范性引用文件

3符号及计量单位

4载荷工况

5计算模型及材料参数

5.1计算模型

5.2材料参数

6强度校核准则

6.1强度校核要求

6.2静强度校核准则

6.3疲劳强度校核准则

附录A(规范性附录)车轮静强度许用应力和应力变化量许用值A.1车轮静强度许用应力:

A.2车轮辐板应力变化量许用值

附录B(资料性附录)HES.型车轮计算示例B.1相关计算参数及轮轴结构尺寸·.

有限元模型

万方数据

TB/T3463—2016

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国铁道科学研究院标准计量研究所提出并归口。TB/T3463-2016

本标准起草单位:中车青岛四方车辆研究所有限公司、大同爱碧玺铸造有限公司、马鞍山钢铁股份有限责任公司、太原重工轨道交通设备有限公司、信阳同合车轮有限公司。本标准主要起草人:刘会英、赵雷、刘彦磊、钟斌、王群娣、王涛、姜英、韩立。m

万方数据

iiKAoNiKAca

1范围

铁道车辆车轮强度评定方法

TB/T3463—2016

本标准规定了铁道客车和货车整体车轮的强度评定方法的载荷工况、计算模型及材料参数、强度校核准则。

本标准适用于标准轨距,轴重小于或等于32.5t的货车和非踏面制动的客车用整体车轮的强度评定。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。TB/T1013碳素钢铸钢车轮

TB/T2708铁路快速客车辗钢整体车轮技术条件TB/T2817铁道车辆用镶钢整体车轮技术条件符号及计量单位

表1给出了各物理量的符号和计量单位。表1物理量的符号和计量单位

万方数据

物理量符号

物理量名称

比热容

弹性模量

轮轨横向力,i=2,3

轮轨垂向力,i=1,2,3

重力加速度

对流换热系数

导热系数

车轮磨耗到限名义滚动圆半径

热输人时间

瞬时温度

初始温度

环境温度

最高运行速度

热功率

材料密度

单位名称

焦耳每千克摄氏度

米每二次方秒

瓦每平方米摄氏度

瓦每米摄氏度

摄氏度

摄氏度

摄氏度

米每秒

千克每立方米

单位符号

J/(kg.℃)

W/(m2.℃)

W/(m-℃)

iiKAoNi KAca

TB/T 3463—2016

物理量符号

载荷工况

物理量的符号和计量单位(续)表1

物理量名称

泊松比

线热膨胀系数

第1主应力

第2主应力

第3主应力

静强度等效应力

应力变化量i=1,2;j=1,2

辐板静强度许用应力

轮辋内侧静强度许用应力

轮辋静强度许用应力

应力变化量许用值

对于非踏面制动车轮,只有工况1~工况3三种载荷工况:工况1:直线工况

该工况的载荷见公式(1)~公式(2)。轮对角速度:

轮轨垂向力:

工况2:曲线工况

该工况的载荷见公式(3)~公式(5)。轮对角速度:

轮轨垂向力:

轮轨横向力:

工况3:道岔工况

该工况的载荷见公式(6)~公式(8)。轮对角速度:

轮轨垂向力:

a=Vam/r

Fa=0.625P·g

W=Va/r

Fa=0.625P·g

F,=0.35Pg

a=Vmax/r

Fa=0.625P-g

单位名称

每摄氏度

单位符号

(3)

Fra=0.21P-g

轮轨横向力:

4.2对于踏面制动车轮共有六种载荷工况,除上面工况1~工况3外,还有下列三种工况:工况4:制动热载荷工况

该工况的载荷见公式(9)和表2。轮对角速度:

热载荷:(W,)

工况5:直线制动工况

@=Vmax/r

该工况的载荷见公式(10)~公式(11)和表2。轮对角速度:

万方数据

=Vmax/r

(10)

iiKAoNiKAca

轮轨垂向力:

热载荷:(W,t)

工况6:曲线制动工况

F=0.625P-g

该工况的载荷见公式(12)~公式(14)和表2。轮对角速度:

轮轨垂向力:

轮轨横向力:

热载荷:(Wt)

u=Vm/r

Fa=0.625P-g

Fa=0.35P·g

制动热功率及热输人时间见表2,断面上各载荷作用位置见图1。表2制动热功率及热输入时间

热功率W

21 921

TB/T3463—2016

(11)

注:当轴重大于21t且小于32.51时,制动热功率根据表中两相邻轴重和热功率进行线性插值,如23t可用21t、25t的轴重和热功率进行线性插值。单位为毫米

(热载荷输人范围)

图1断面上载荷作用位置

5计算模型及材料参数

5.1计算模型

应采用有限单元法计算车轮应力。模型应包括车轮和车轴(可以是不影响车轮计算结果的简化车轴),应考虑轮轴过盈配合的影响,轮轴配合过盈量按设计值的平均值选取;辐板厚度按下差尺寸取值(铸钢车轮为了消除缺陷而设定的辐板厚度最小值不作为下差尺寸),辐板厚度公差无标注时按名义尺寸计算;车轮直径按磨耗到限尺寸(踏面廓形按新轮踏面绘制)、其他部位按名义尺寸取值计算。有限元网格应保证计算结果的收敛,收敛精度不应大于1.5%。机械载荷以集中力的方式施加。车轮温度计算时,热载荷在踏面85mm宽度上均匀施加,根据需求确定热输入面是否参与散热(不参与散热的温3

万方数据

HiiKAoNi KAca

TB/T3463—2016

度和应力计算结果比参与散热高),不考虑热辐射的影响。5.2材料参数

材料比热容、导热系数和线热胀系数见公式(15)~公式(17)。材料比热:

导热系数:

线热膨胀系数:

其他材料参数如下:

初始温度T:24℃

材料密度p:7833kg/m

C,=0.3919T+434.0204

A=0.0187T+48.3013

α,=(0. 006 5T +10. 645 2) ×10 -6对流换热系数h:22.713W/(m2.℃)环境温度T:24℃

弹性模量E:2.0×10″Pa

泊松比±:0.3

6强度校核准则

6.1强度校核要求

踏面制动的车轮应进行静强度校核和疲劳强度校核:非踏面制动车轮只进行疲劳强度校核。6.2静强度校核准则

车轮的静强度用VonMises等效应力α,进行校核,o。计算公式见公式(18)。(,-02)\+(2-0)+(0,-,)

校核部位见图2。

区域3(轮辋内侧)

区域1(辐板))

区域2(除区域3以外轮辆)

注:区域2和区域3的分界线为图2中过轮缘顶点的水平线。图2强度校核部位

(17)

图2中区域1.只对工况5和工况6进行校核。该区域所有点的静强度VonMises等效应力应小于辐板的静强度许用应力,即:。<[o,]。图2中区域2和区域3,只对工况3进行校核。区域2为除区域3以外的轮辋,该区域所有点的静强度VonMises等效应力应小于轮辋的静强度许用应力,即:α。<[α.];区域3为轮辋内侧部位,该区域所有点的静强度VonMises等效应力应小于轮辋内侧的静强度许用应力,即:Q。

万方数据

-iiKAoNiKAca

6.3疲劳强度校核准则

6.3.1原理

TB/T3463—2016

在实际运行中,车轮的应力变化比较复杂。一方面,由于转动,车轮上载荷作用位置在圆周上不断发生变化,即使载荷数值恒定不变,其上各点的应力也将随着车轮的转动而呈交变应力状态。另一方面,车轮将经历各种不同的载荷工况(直线工况、曲线工况、道岔工况等),即使车轮不转动,由于载荷工况的变化,各点的应力也将呈交变应力状态。车轮各点的应力由这两种应力的选加而成。

疲劳强度校核的基本原理是:计算在工况1、工况2、工况3这三种载荷工况下、转动过程中(即三种载荷工况作用在整个圆周的多个断面上)车轮的应力变化量,辐板上各点的应力变化量应小于应力变化量许用值。

本标准采用主应力方向的应力变化量进行疲劳强度校核。6.3.2应力变化量计算方法

应在车轮圆周n个断面上依次施加工况1,工况2、工况3这三种载荷工况(每个断面上都依次施加三种载荷),求解每个载荷工况下车轮的应力场,车轮上每个点可得到3n组应力张量。施加的载荷面数n越大,计算结果越精确,所施加的载荷面数n应使得应力变化量达到收敛。按照公式(19)~公式(22)计算各点的应力变化量Agg:Aou=duma-Cumin

Ad12=C12mu-012min

A02=021max-021min

式中:

Tilmax

Q22max

C12max

C2lmax

Ou1min

C22min

C12min

A022=022mx-022min

上述3n组应力张量中最大的の1;上述3n组应力张量中最大的α2;(19)

(20)

(21)

(22)

在1m所在的工况下的最大2(例如1m发生在曲线工况,那么12m为所有曲线工况中的最大2);

-在αma所在的工况下的最大,(例如2m发生在曲线工况,那么021m为所有曲线工况中的最大的,);

将上述3n组应力张量分别向1m方向投影,C1min为这些投影值中的最小值;-将上述3n组应力张量分别向22m方向投影,α22mim为这些投影值中的最小值;将上述3n组应力张量分别向1zma方向投影,12min为这些投影值中的最小值;-将上述3n组应力张量分别向21m方向投影,α21min为这些投影值中的最小值。C21min

应力投影值(α,)的计算见公式(23):『Ty

(u),=

Tyrd,Ty

[mgng]

LTTyO,Lnu-

式中:

T群の,T为某一节点的应力张量:LTTayO』

(23)

[lmng](i=1,2j=1,2)分别为011max022ma>012maxV21mx的单位向量。如果车轮为轴对称结构,所划分的三维网格也是轴对称的,可以只在一个断面上依次施加工况1、工况2工况3。假设一个圆周上有n个节点,可通过同一圆周上n个节点的3m组应力张量计算该圆周5

万方数据

- KAoNi KAca

TB/T3463—2016

上的应力变化量,计算方法同上,此时应力变化量应在柱坐标系下计算。6.3.3校核准则

校核部位为图2的区域1,该区域中各点的应力变化量应小于应力变化量许用值,即A<[Aa]。

不同钢号车轮应力变化量许用值[o]见附录A。附录B给出了HESA型车轮计算示例。6

万方数据

-iiiKAoNiKAca

A.1车轮静强度许用应力

附录A

(规范性附录)bzxZ.net

车轮静强度许用应力和应力变化量许用值TB/T3463—2016

符合TB/T1013的ZL-B和ZL-C、TB/T2817和TB/T2708中的CL60车轮钢,以及符合有关规定的CL65、CL65K和CL70车轮钢许用应力见附表A.1。表A.1

静强度许用应力

CL60、ZL-B和ZL-C钢号的静强度许用应力[o,]为规范性数值,其他均为推荐性数值。A.2

车轮辐板应力变化量许用值

单位为兆帕

车轮辐板进行喷丸强化处理或辐板表面粗糙度小于或等于3.2um,符合TB/T1013的ZL-B和ZL-C、TB/T2817和TB/T2708中的CL60车轮钢以及符合有关规定的CL65、CL65K和CL70车轮钢辐板应力变化量许用值见附表A.2。表A.2车轮辐板应力变化量许用值钢

CL60、ZL-B和ZL-C钢号辐板应力变化量许用值[4α]为规范性数值,其他均为推荐性数值。万方数据

单位为兆帕

TB/T3463—2016

B.1相关计算参数及轮轴结构尺寸轴重:25t

车辆最高运行速度:120km/h

附录B

(资料性附录)

HES.型车轮计算示例

轮轴单边配合过盈量平均值:0.12075mm磨耗到限轮辋厚度:23mm

轮轴内侧突悬量:5.5mm

HES.型车轮的结构尺寸见图B.1,RE型车轴结构尺寸见图B.2。19740

万方数据

HES,型车轮轮辋磨耗到限结构尺寸266.5

图B.2REz型车轴结构尺寸

LM型踏面

单位为毫米

单位为毫米

B.2有限元模型

TB/T3463—2016

采用有限元软件进行计算。利用结构和载荷的对称性取1/2车轮和1/4根车轴建模。轮轴采用8节点六面体单元划分,过盈配合采用接触单元模拟。为了考察结果的收敛性,建立了两种网格模型一—细网格和粗网格。细网格整个模型共划分为100020个单元、110057个节点(辐板:沿径向方向单元长度为3mm左右、最大应力变化量处沿厚度方向单元最小长度为1mm左右,1/2车轮圆周方向共划分成60等分),有限元网格见图B.3。粗网格整个模型共划分为72616个单元、67230个节点(辐板:沿径向方向单元长度为3mm左右、沿厚度方向单元最小长度为1.4mm左右,1/2车轮圆周方向共划分成45等分)。

计算工况为规定的6种载荷工况。各载荷工况约束条件相同,即在对称面上施加对称约束,车轴中央横截面上所有节点施加零位移约束。机械载荷只在对称面上施加。热载荷施加在热输人面上,车轮外表面(包括热输人面)均进行散热,对称面为绝热面。图B.3有限元网格

B.3结果

两种网格应力计算结果见表B.1。表B.1

网格模型

细网格

粗网格

两种网格应力计算结果

各工况辐板最大VonMises等效应力道盆

制动热载荷

直线制动

曲线制动

单位为兆帕

辐板最大应力变化量

从表B.1可以看出,两种网格计算结果的最大相对误差为1.44%,满足标准要求。细网格温度和各工况下的应力及应力变化量分布见图B.4~B.15。万方数据

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。