TB/T 2235-2010

基本信息

标准号: TB/T 2235-2010

中文名称:铁道车辆滚动轴承

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2941586

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2235-2010.Rolling bearing in the railway passenger car and wagon.

1范围

TB/T 2235规定了铁道车辆轮对用滚动轴承(以下简称为轴承)的代号、技术要求、测量与检验方法、检验规则、制造标志、包装与贮存等。

TB/T 2235适用于铁道车辆轮对用新造轴承。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注8期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及 合金化学分析方法

GB/T230.1- -2009金属材料洛氏硬度试验第1部分:试验方法(A、B、.C、D、E、F、G、H、K、N、T标尺)

GB/T 272- -1993 滚动轴承 代号方法

GB/T 307.1- -2005滚动轴承向心轴承 公差

GB/T 307.2- -2005 滚动轴承 测量 和检验的原则及方法

GB/T 4661- -2002 滚 动轴承圆柱滚子

GB/T 8597- -2003 滚动轴承 防锈 包装

GB/T 10561- -2005 钢中非金 属夹杂物含量的测定标准评级 图显微检验法

GB/T18254-2002高碳铬轴承钢

GB/T 24608- -2009滚动轴承及其商品零件检验规则

JB/T 1255- -2001 高碳 铬轴承钢褒动轴承零件热处理技术条件

JB/T 2974- -2004 滚 动轴承代号 方法的补充规定

JB/T 3573- -2004滚动轴承径向 游隙的测量方法

JB/T 8881- -2001滾 动轴承零件渗碳热处理技术条件

JB/T 10235- -2001 滚动轴承 圆锥滚子 技术条件

TB/T 1987- -2003机车 车辆轮对滚动轴承磁粉探伤方法

TB/T 3010- -2001 铁道 车辆滚动轴承高碳铬轴承钢订货技术条件

3代号

3.1轴承代号编制方法应符合GB/T 272- -1993及JB/T 2974- 2004的规定。

1范围

TB/T 2235规定了铁道车辆轮对用滚动轴承(以下简称为轴承)的代号、技术要求、测量与检验方法、检验规则、制造标志、包装与贮存等。

TB/T 2235适用于铁道车辆轮对用新造轴承。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注8期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及 合金化学分析方法

GB/T230.1- -2009金属材料洛氏硬度试验第1部分:试验方法(A、B、.C、D、E、F、G、H、K、N、T标尺)

GB/T 272- -1993 滚动轴承 代号方法

GB/T 307.1- -2005滚动轴承向心轴承 公差

GB/T 307.2- -2005 滚动轴承 测量 和检验的原则及方法

GB/T 4661- -2002 滚 动轴承圆柱滚子

GB/T 8597- -2003 滚动轴承 防锈 包装

GB/T 10561- -2005 钢中非金 属夹杂物含量的测定标准评级 图显微检验法

GB/T18254-2002高碳铬轴承钢

GB/T 24608- -2009滚动轴承及其商品零件检验规则

JB/T 1255- -2001 高碳 铬轴承钢褒动轴承零件热处理技术条件

JB/T 2974- -2004 滚 动轴承代号 方法的补充规定

JB/T 3573- -2004滚动轴承径向 游隙的测量方法

JB/T 8881- -2001滾 动轴承零件渗碳热处理技术条件

JB/T 10235- -2001 滚动轴承 圆锥滚子 技术条件

TB/T 1987- -2003机车 车辆轮对滚动轴承磁粉探伤方法

TB/T 3010- -2001 铁道 车辆滚动轴承高碳铬轴承钢订货技术条件

3代号

3.1轴承代号编制方法应符合GB/T 272- -1993及JB/T 2974- 2004的规定。

标准图片预览

标准内容

ICS 45.060.20

中华人民共和国铁道行业标准

TB/T 2235 --2010

代替TB/T1170—1995~TB/T1173—1995,TB/T2235—2002TB/T 1816—1986, TB/T 2425 ---1993, TB/T 2426--1993铁道车辆滚动轴承

Rolling bearing in the railway passenger car and wagon2010-12-02发布

2011-06-01实施

中华人民共和国铁道部发布

规范性引用文件

技术要求

测量与检验方法

检验规则…

制造标志

包装与储存

YTKAONIKAca=

TB/T2235--2010

TB/T 2235—2010

本标准按照GB/T1.1—2009给出的规则起草。本标准代替TB/T2235—2002《铁道车辆衰动轴承技术条件》,本标准以TB/T2235-2002为主,整合了TB/T1170—1995《42724QT圆柱滚子轴承基本尺寸与技术要求》,TB/T117)—1995《152724QT圆柱滚子轴承基本尺寸与技术要求》、TB/T1172—1995《42726QT圆柱滚子轴承基本尺寸与技术要求》,TB/T1173—1995《152726QT圆柱滚子轴承基本尺寸与技术要求》、TB/T1816—1986(铁路货车密封式双列圆锥滚子轴承装置基本尺寸和性能参数》,TB/T2425一1993《铁道车辆滚动轴承清洁度》,TB/T2426-1993《铁道车辆滚动轴承清洁度测量方法》,与TB/T2235—2002相比主要技术变化如下:增加了轴承代号组成说明(见3.2);增加了353130A型、353130B型、352132A型轴承的相关内容(见4.2、4.3.3和4.7.2);增加了350000型轴承套圈、滚子材料采用真空脱气冶炼方式的相关内容(见4.3.2和5.2);增加了350000型轴承有效渗碳层深度和测量方法的规定(见4.3.5和5.4);增加了工程塑科保持架的相关内穿(见4.3.34.4.7和7.3):增加了350000型轴承外图超声波探伤的规定(见4.4.4和5.5.3):增加了350000型轴承三点注脂的规定(见4.7.2);更改了轴承套圈、滚子磁粉探伤的标准(见5.5.2,2002年版的5.3):货车轴承由K,、K,等级改为D,等级修(见3.2)增加了轴承套圈、平挡圈、保持架、油封组件标志的相关内容(见7):一删除了350000型轴承外圈跌落试验的规定(见2002年版的3.3.6、4.7和5.4)。本标准由青岛四方车辆研究所有限公司提出并归口。本标准起草单位:青岛四方车辆研究所有限公司、中国铁道科学研究院金属及化学研究所。本标准主要起草人:习克军、周莉、张弘。本标准所代替标准的历次版本发布情况为:TB/T 1170—1977,TB/T 1170—1995; TB/T 1171—1977,TB/T 1171—1995;-TB/T 1172—1977,TB/T 1172—1995;TB/T 1173—1977,TB/T 1173—1995 ;-TB/T 1816--1986 ;

TB/T 2235-—1991,TB/T 2235—2002:—TB/T2425—1993;

---TB/T 2426—1993。

1范围

铁道车辆滚动轴承

TB/T 2235-2010

本标准规定了铁道车辆轮对用滚动轴承(以下简称为轴承)的代号、技术要求,测量与检验方法、检验规则、制造标志、包装与贮存等。本标准适用于铁道车辆轮对用新造轴承。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注口期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的静改单)适用于本文件。CB/T223钢铁及合金化学分析方法GB/T230.1-2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、GH、K.N、T标尺)

GB/T 272-1993

滚动轴承:代号方法

GB/T 307. 1—2005

GB/T 307. 2—2005

GB/T 46612002

GB/T 85972003

GB/T 10561—2005

GB/T 18254—2002

GB/T 24608—2009

JB/T 1255—2001

凌动轴承向心轴承公差

滚动轴承测量和检验的原则及方祛滚动轴承圆柱滚子

滚动轴承防锈包装

钢中非金属夹杂物含量的测定

标推评级图显微检验法

高碳轴承

滚动轴承及其商品寒件检验规则高碳铬轴承钢镶动轴承零件热处理技术条件滚动轴承代号方法的补充规定

JB/T 2974--2004

JB/T 3573—2004

滚动轴承径向游隙的测量方法

JB/T 8881—2001

JB/T 10235—2001

TB/T 1987-2003

TB/T 30102001

滚动轴承塞件造碳热处理技术涤件滚动轴承圆维液子技术条件

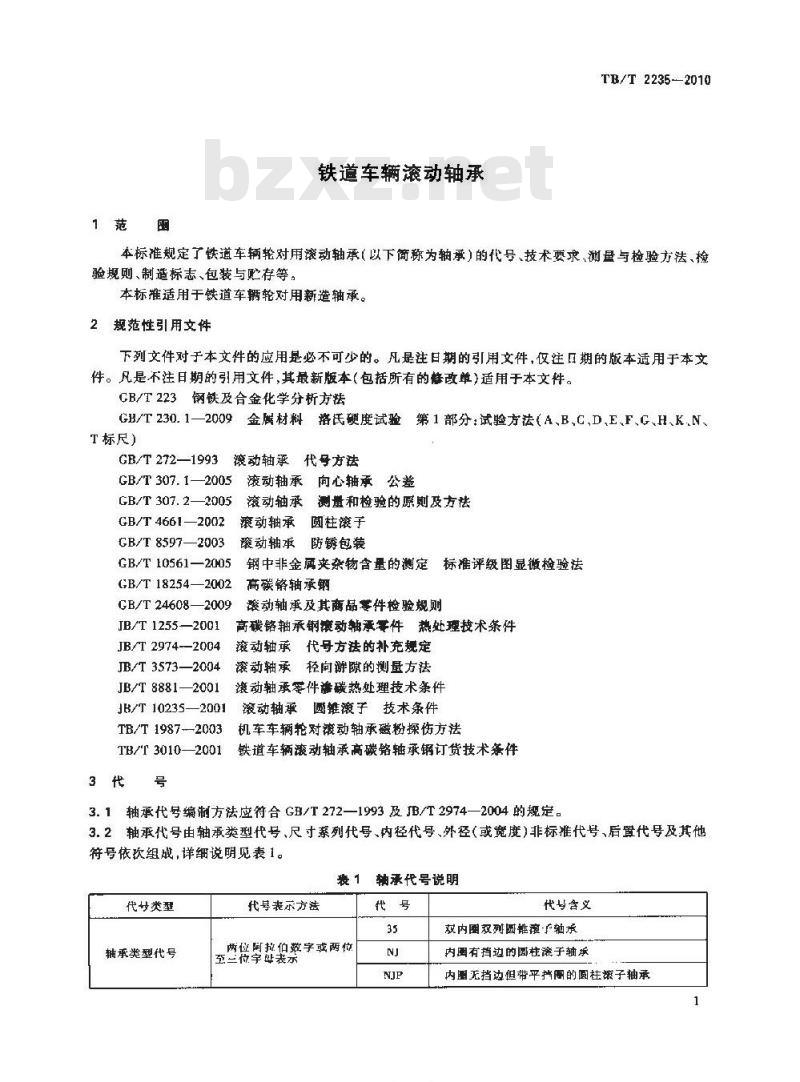

机车车辆轮对滚动轴承磁粉探伤方法铁道车辆滚动轴承高碳络轴承钢订货技术条件3.1轴承代号编制方法应符合GB/T272—1993及JB/T2974—2004的规定。3.2轴承代号由轴承类型代号、尺寸系列代号、内径代号、外径或宽度)非标准代号、后置代号及其他符号依欢组城,详细说明见表1。表1

韩承代号说明

代梦类型

轴承类型代号

代导表示方法

两位阿拉伯数字或两位

至三位字些表示

代含义

双内圈双列国锥该·下轴承

内围有挡边的圆柱滚于轴承

内圈无挡边但带平挡的圆柱滚子抽承1

YTKAONIKACa=

TB/T2235—2010

代号类型

尺寸系列代寸

内径代号

外径(或宽度)作标

准代号

后置代号

其他代号

示例1:

代号表示方法

两位阿拉伯数字表示

两位阿拉伯数字表示

一位字母和一位阿拉伯

数字表示

一位母或--位阿拉伯

数字和字母表示

一位字母加下标衰示

表1(续)

尺寸系列代号

内径 100 mm

内径130 mnl

内径150mm

内径160 mm

外径非标摊

竟度非标准

外径、觉度非标准wwW.bzxz.Net

内部结构改变

代号含义

两面带骨果式橡胶油封(非接触式)客车轴承公称内径比标准内径小0.5 mm雾车轴承公称内径比标准内径小1m货车轴承公称内径比标准内径小 0. 5 mm尽寸系列代号为32.内径130mm,外径非标准、客车轴承公称内径比标准内径小1mm,内圈有挡边的柱渡子轴承代号为NJ3226X1K

示例2:

尺寸系列代号为22、内径130mm、宽度非标准、货车轴承公称内径比标准内径小0.5mm,两面带骨架式橡胶油封(非接式)的双内摄双列圆滚子轴承代母为352226X2 D,-2RZ。4技术要求

一般要求

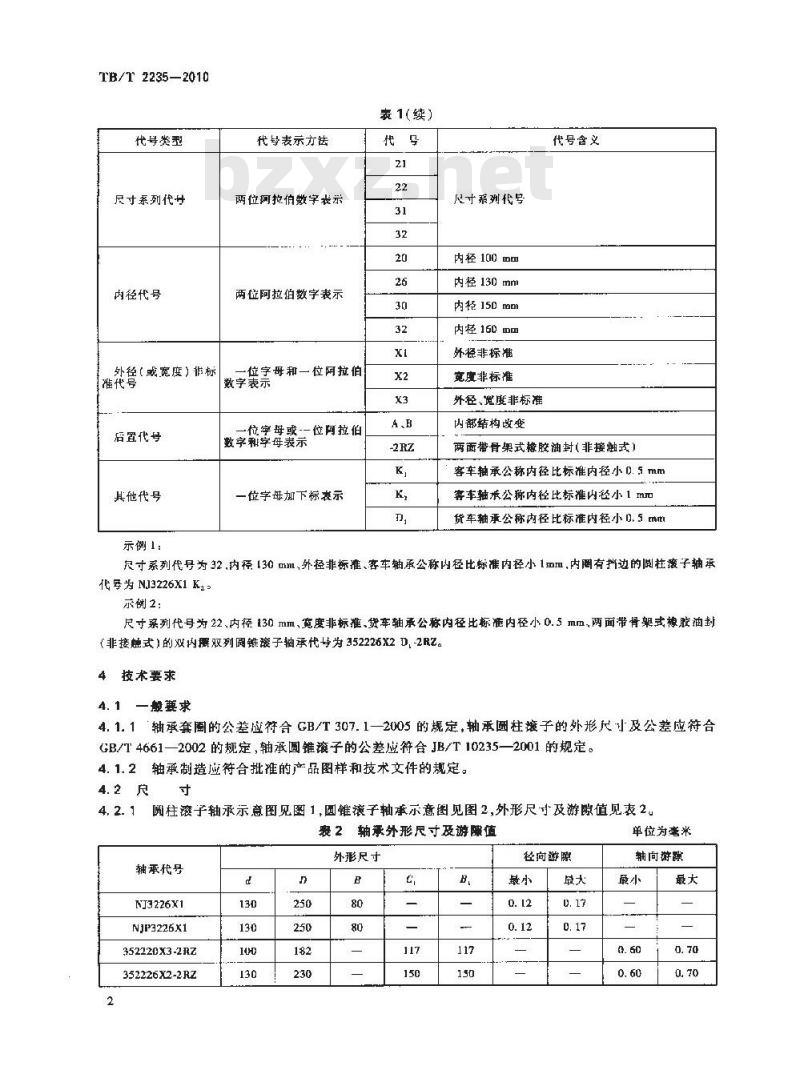

4.1.1轴承套圈的公差应符合GB/T307.1—2005的规定,轴承圆柱壤子的外形尺寸及公差应符合GB/T4661—2002的规定,轴承圆锥滚子的公差应符合JB/T10235—2001的规定。4.1.2轴承制造应符合批准的产品图样和技术文件的规定。4.2尺寸

4.2.1圆柱滚子轴承示意图见图1,圆锥滚子轴承示意图见图2,外形尺寸及游隙值见表2。表2轴承外形尺寸及游障值

轴承代号

NJ3226X1

NJP3226X1

352220X3-2RZ

352226X2-2RZ

外形尺寸

径向游隙

单位为旁米

轴向露

轴承代号

353130X2-2R2

353130A

3531308

332132A

表2(续)

外形尺寸

图1NJ(P)3226X1型轴承宗意图

径向避隙

TB/T 2235-2010

轴向游隙

图 2 350000 型轴承示意图

4.2.23.50000型轴承保持架径向游动量见表3,保持架组装后应保证轴承旋转灵活。表3

350000型轴承保持架轻向游动量轴承型号

352220X3-2RZ

352226X2-2Rz

353130X2-2HZ

353130A

353130B

352132A

注:353130B、352132A型轴承是在无外圈下检测,4.2.3350000型轴承两内圈内径差不应大于0.013 mm。径向游动量

0. 08 ~ 0. 40

0. 15 - 0. 55

0. 15 ~ 0. 65

0. 15 ~ 0. 65

0. 70 ~ 1. 10

0. 60 ~ 1. 10

单位为堂米

4.2.4NJ3226X1型和NJP3226X1型轴承的内圈减准端面应凸出外图基准端面0.4mm0.7mm。4. 3材料及热处理

4.3.1NJ3226X1型和NJP3226X1型轴承采用电渣重熔高碳轴承钢制造,其中套圈及平挡圈采用GCr18Mo轴承钢制造,滚子采用GCr15轴承钢制造,其化学成分.化学成分允许偏差和非金厚夹杂物应符合TB/T3010—2001的规定。

4.3.2350000型轴承采用电渣重熔或真空脱气轴承钢制造,其中套圈采用G20CrNi2MoA轴承钢制造;滚子采用CC15轴承钢制造。其化学成分应分别符合表4、表5的规定,化学成分分析的允许偏差3

YTKAONIKAca

TBT 2235—2010

电渣重熔轴承钢的非金属夹杂物不应超过表7规定的级别,真空脱气轴承钢非金应符合表6 的规定。

属夹杂物不应超过表8规定的级别。表4

电流重熔轴承钢化学成分

0. 17 -0.230.15 0.400.40 ~ 0.700.40 ~0.601. 60 -2.000. 20 ~ 0.30G20C-Ni2MoA

G20CrNi2MoA

0. 95 ~ 1.050. 15 ~ 0. 350. 25 ~ 0. 451. 35 ~1. 655

≤0. 020

0. 010 -0. 050

真空脱气轴承钢化学成分

0. 45 ~ 0. 650. 40 ~ 0. 60

1. 65 - 2. 000. 20 - 0. 30

C20CrNi2MoA 0. 19 ~ 0. 230. 20 ~0. 35GCr15

G20CrNi2MoA

0. 95 - 1. 05|0. 15 -0. 35[0.25 - 0. 451. 35 - 1. 63Al

G20CrN2M0A

G20CrNi2MoA

G20CENi2MoA

C20CrNi2MaA

A(毓化物夹杂)

A(硫化物夹杂)

轴承套围及于化学成分允许偏差si

# 0. 001 2

电渣重熔轴承钢非金属夹杂物合格级别B(氧化勒夹杂)

心(硅融盐夹杂)

真空脱气轴承钢非金鹰夹杂物合格毂别B(氧化物夹杂)

C(硅酸盐夹杂)

D(点状夹杂)

50, 025

D(点状夹杂)

(单颗氧化物类)

TB/T2235-2010

4.3.3NJ3226X1型和NJP3226X1型轴承采用整体拉孔铜保持架或工程塑料保持架;352226X2-2RZ型,353130X2-2RZ型,353130A型、353130B型及352132A型轴承采用工程塑料保持架:352220X3-2RZ型轴承来用冲压钢保持架或工程塑料保持架。4.3.4NJ3226X1型和NJP3226X1型轴承套圈及平挡圈表面硬度应达到58HRC~62HRC.滚子表面硬度应达到59HRC~63HRC,同一零件的表面硬度差不大于1HRC。4.3.5350000型轴承套圈表面硬度应达到59HRC~63HRC,芯部硬度不应小于32HRC,有效渗碳层深度1.5mm~2.3mm滚子表面硬度应达到60HRC~64HRC,同一零件的面硬度差不大于2HRC。4.3.6GCr18Mo、CCr15 轴承钢的其他热处理技术要求应符合JB/T 1255—2001的规定;C20CrNi2MoA轴承钢的其他热处理技术要求应符合JB/T8881—2001的规定4.4外观及内部致密性

4.4.1轴承套圈、平挡圈和滚子的工作表面及配合表面不应有磨伤、压坑和锈迹等缺陷。终磨后工作表面不应有烧伤、软点和脱碳。4.4.2轴承内圈、平挡圈装配倒角与内圆柱面连接处应光滑过渡,不应有尖棱。4.4.3轴承套圈和子应进行磁粉探伤。4.4.4350000型轴承外图应进行超声波探伤。4.4.5整体铜保持架不应有裂纹、变形、缩孔及毛刺等缺陷。4.4.6钢保持架表面应清除毛刺,不应有缺口、压伤、裂纹及锈蚀等缺陷,保持架的压坡面(工作面)应平整无伤痕,并采用振动光饰或其他有效方法消除残余应力。4.4.7工程塑料保持架应符合下列要求:8)不应有结构性损坏,如裂纹、破损,折断等;b)

与滚子组件接触的任何边缘不应有毛刺,非工作面的毛刺高度不应大于0.2mm;不应有超过0. 3 mm深度的机械性损伤,如划伤、磕碰伤等缺陷:任何表面不应漏出玻璃纤维;

不应有明显的变形、熔接痕和流痕,距表面1mm以内区域不应有孔隙;内部允许直径功以下的孔隙;e

内部不应存在杂质。

4.4.8350000型轴承保持架在内图组件上仅能安装一次,如保持架从内图组件上退下,应报废,不应重复使用。

4.4.9350000型轴承的密封装置应符合下列要求:橡胶与金属硫化成形,二者应粘结卒固:a)

b)橡胶油封各部位不应有裂纹或裂捆等结构性损坏;模胶油封配合面不得有气泡,杂质和凹凸缺陷c

d)橡胶油封采用专用模具压装,压装后完好无损,密封性能良好。4.5内图扩张

NJ3226X1型和NJP3226X1型轴承的内应进行扩张试验。扩张试验后进行磁粉探伤,不应有裂纹。

扩张试验的抽样方案及合格判定见表9。表 9扩张试验抽样方案合格判定轴承批量

<25套

25 套 ~ 150 套

>150套

样本大小

YTKAONIKAca=

合格判定数

TB/T2235-2010

4. 6互换性

4. 6.↑NJ3226X1 型和NJP3226X1型轴承的内圈与外组件应能五换。4. 6. 2公称内径比标准内径小0. 5 mm 或 1 mm 的轴承,其尺寸公差和技术要求与相应标准内径的轴承相同。

4. 7润滑与清洁

4..1轴承润滑应采用经规定程序批准的铁道车辆滚动轴承润清脂。4.7.2350000型轴承的润滑脂注脂盘见表10。352226X2-2R2型、353130X2-2RZ型、353130A型、353130B型及352132A型轴承润滑脂从2个内组件的滚子大端面部位和中隔圈部位分别注入,每个内医组件的油脂位于了与保持架横梁之间及滚子大端面上,中隔圜部位的油脂位于中隔医与外圈内径面之间;352220X3-2R%型轴承润滑脂从中隔圈一次注人。有外油封的轴承,每个外油封内径唇涂5 ~10 g润滑脂,其重量含在轴承总注鞘量内。衰 10350000型轴承润滑脂注脂量轴承代号

352220X3-2RZ

352226X2-2RZ

353130X2-2

3531304

353130B

352132A

注脂量

每列内围组件

250 ~290

400-440

430480

430~480

245 ±20

320 ~370

110~125

120~140

120~140

注脂分布

轴承清洁度应符合经规定程序批准的产品图样或技术文件的规定。4. 7. 3

测量与检验方法

化学成分

轴承钢的化学成分检验按GB/T223的方法进行。5.2非金周夹杂物

单位为克

中隔圃部位

电渣重熔渗碳轴承钢、真空脱气轴承钢的非金属夹杂物检验按GB/T10561—2005中的A法进行评定,电渣重熔高碳铬轴承钢的非金属夹杂物检验按GB/T18254一2002中的第4级别进行评定。5.3硬度

轴承表面硬度的测量按JB/T1255—2001的规定进行;350000型轴承套圈芯部硬度的测量按JB/T8881--2001进行。硬度的测量方法按CB/T230.1—2004的规定进行。5. 4有效渗层深度

350000型轴承套图有效渗碳层深度的测量按JB/T8881—2001的规定进行。5.5外观及内部致密性

5.5.1外观检查应目规进行。

5.5.2轴承套圈和滚于的磁粉探伤按TB/T1987—2003的规定进行,5.5.3350000型轴承外圈的超声波探伤按规定程序批准的技术文件进行。5. 6尺寸公差与施转精魔

轴承尺寸公差与旋转精度的测盘方法按CB/T307.2—2005的规定进行。5.7径向游阴

NJ3226X1型和NJP3226X1型轴承径向游隙的测量方法应符合JB/T3.573—2004的规定,见图3,6

TB/T2235—2010

在水平平台上固定被测轴承的内圈,使外圈处于正常接触状态,用测量仪器测头对准外图外表面中部,在轴承的直径方向推、拉外圈,测量仪表上所显示的数值差,即为径向游隙。在不同的角位置(大致均布,至少3个)上重复同样的过程若干次,取若干次读数的算术平均值作为轴承的径问游隙。测量负荷

测量负荷

图3NJ(P)3226X1型轴承径向游陈测量示意图5.8内圈基准端面凸出量

NJ3226X1型和NJP3226X1型轴承的内圈基准端面凸出量的测量方法见图4和图5,将轴承放在垫块平面上使轴承外圈处于愿空状态,在套照端面圆周上按等分测出外图和内圈三个相对应点测量差值的算术平均值即为凸山瞩。

图4NJ32261型轴承凸出量测量示意图5.9轴向游膜

图 6 NJP3226X1型轴承凸出量测量示惠图350000型轴承自由状态下的轴向游隙应使用翻转式测量装置测量,测量方法见示意图6,将轴承放在平面上使外圈处于悬空状态,上下夹紧内圈后左右各旋转外圈2圈以上,百分表指针稳定后将指针调整至\0”,翻转轴承后再左右各旋转外圈2圈以上,百分表指针稳定后指到的数值与\0”的相对值即为轴向游隙。

图 6350000 型轴承轴向游隙测量示意图YTKAONIKAca=

TB/T2235-2010

5. .10 扩张试验

NJ3226X1型和NJP3226X1型轴承内图扩张试验时,采用偏心压力机将锥形心轴迅速挤压通过轴承内圈,锥形心轴大端直径为d+0.0015d(d为内围公称内径)。扩张试验应采取必要的安全防护措施。

6检验规则

6.1型式检验

6.1.1轴承在下列情况之一时,应进行型式检验丑)新产品鉴定试验时:

批量连续生产达到3年时;

停产超过1年再次恢复生产时;

定型产品转厂生产时;

当产品的设计、原材料、工艺发生重大改变时。e)

6.1.2型式检验包括第4章的全部内容。6.2出厂检验

6.2.1出厂检验的项目包括:

a)外观;

轴承的尺寸公差、旋转精度及游。轴承的尺寸公差、旋转精度的检验规则应符合GB/T24608—2009的规定。6. 2. 2

7割造标志

轴承套函、平挡圈、保持架及密封组件均应有基本标志。除基本标志外,供应商也可增加内部信息标志。

7.1350000型轴承

7.1.1基本标志有轴承型号、制造单位代号和制造年月。在外圈制造年月后应刻打生产顺序号,在内圈制造年月后应刻打材料批次号。7.1.2标志分别机械刻打在外函外径凹槽中和内圖大端面上,但相互之间要有明显的间隔。7.1.3标志为永久性标志,应清晰、易识别。7.1.4标志字体高3.5mm。标志示意图参见图7。制殖单位代号

轴承型号制造单位代号制造年月生产顺序号)外外轻引情

b)内大端面

图7350000型轴承制造标志示意图8

制造年

7.2NJ3226X1型和NJP3226X1型轴承TB/T2235—2010

7.2.1基本标志有轴承型号、制造单位代号和制造年月。7.2.2标志分别机械刻打在外圈端面,内圈端面和平挡圈端面上,轴承型号、制造单位代号和制造年月按顺序在圆周上均布,

7.2.3标志为永久性标志,应清晰、易识别。7.2.4标志字体高3mm,标志示意图见图8。造单位代号

图8NJ3226X1型和NJP3226X1型轴承标志示意图7.3工程塑料保持架

7.3.1基本标志有制造单位代号模具号,轴承型号和制造年月。7.3.2标志在小端的凹糖内,但相互之间要有明显的间隔。7.3.3标志为永久性标志,应清晰,易识别。7.3.4标志字体高2.5mm,阳字。7.4密封组成

7.4.1基本标志有制造单位代号、模具号、轴承型号(或产品规格代号)和制造年月,相互之间要有明显的间荫。

7.4.2标志为永久性标志,应清晰,易识别。包装与储存

轴承包装按GB/T8597—2003的规定执行。8.1

8. 2350000 型轴承自组装后至其压装前的总存储期不超过 1 年,其中在轴承生产单位不超过 6 个月 9

YTKAONIKAca=

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T 2235 --2010

代替TB/T1170—1995~TB/T1173—1995,TB/T2235—2002TB/T 1816—1986, TB/T 2425 ---1993, TB/T 2426--1993铁道车辆滚动轴承

Rolling bearing in the railway passenger car and wagon2010-12-02发布

2011-06-01实施

中华人民共和国铁道部发布

规范性引用文件

技术要求

测量与检验方法

检验规则…

制造标志

包装与储存

YTKAONIKAca=

TB/T2235--2010

TB/T 2235—2010

本标准按照GB/T1.1—2009给出的规则起草。本标准代替TB/T2235—2002《铁道车辆衰动轴承技术条件》,本标准以TB/T2235-2002为主,整合了TB/T1170—1995《42724QT圆柱滚子轴承基本尺寸与技术要求》,TB/T117)—1995《152724QT圆柱滚子轴承基本尺寸与技术要求》、TB/T1172—1995《42726QT圆柱滚子轴承基本尺寸与技术要求》,TB/T1173—1995《152726QT圆柱滚子轴承基本尺寸与技术要求》、TB/T1816—1986(铁路货车密封式双列圆锥滚子轴承装置基本尺寸和性能参数》,TB/T2425一1993《铁道车辆滚动轴承清洁度》,TB/T2426-1993《铁道车辆滚动轴承清洁度测量方法》,与TB/T2235—2002相比主要技术变化如下:增加了轴承代号组成说明(见3.2);增加了353130A型、353130B型、352132A型轴承的相关内容(见4.2、4.3.3和4.7.2);增加了350000型轴承套圈、滚子材料采用真空脱气冶炼方式的相关内容(见4.3.2和5.2);增加了350000型轴承有效渗碳层深度和测量方法的规定(见4.3.5和5.4);增加了工程塑科保持架的相关内穿(见4.3.34.4.7和7.3):增加了350000型轴承外图超声波探伤的规定(见4.4.4和5.5.3):增加了350000型轴承三点注脂的规定(见4.7.2);更改了轴承套圈、滚子磁粉探伤的标准(见5.5.2,2002年版的5.3):货车轴承由K,、K,等级改为D,等级修(见3.2)增加了轴承套圈、平挡圈、保持架、油封组件标志的相关内容(见7):一删除了350000型轴承外圈跌落试验的规定(见2002年版的3.3.6、4.7和5.4)。本标准由青岛四方车辆研究所有限公司提出并归口。本标准起草单位:青岛四方车辆研究所有限公司、中国铁道科学研究院金属及化学研究所。本标准主要起草人:习克军、周莉、张弘。本标准所代替标准的历次版本发布情况为:TB/T 1170—1977,TB/T 1170—1995; TB/T 1171—1977,TB/T 1171—1995;-TB/T 1172—1977,TB/T 1172—1995;TB/T 1173—1977,TB/T 1173—1995 ;-TB/T 1816--1986 ;

TB/T 2235-—1991,TB/T 2235—2002:—TB/T2425—1993;

---TB/T 2426—1993。

1范围

铁道车辆滚动轴承

TB/T 2235-2010

本标准规定了铁道车辆轮对用滚动轴承(以下简称为轴承)的代号、技术要求,测量与检验方法、检验规则、制造标志、包装与贮存等。本标准适用于铁道车辆轮对用新造轴承。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注口期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的静改单)适用于本文件。CB/T223钢铁及合金化学分析方法GB/T230.1-2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、GH、K.N、T标尺)

GB/T 272-1993

滚动轴承:代号方法

GB/T 307. 1—2005

GB/T 307. 2—2005

GB/T 46612002

GB/T 85972003

GB/T 10561—2005

GB/T 18254—2002

GB/T 24608—2009

JB/T 1255—2001

凌动轴承向心轴承公差

滚动轴承测量和检验的原则及方祛滚动轴承圆柱滚子

滚动轴承防锈包装

钢中非金属夹杂物含量的测定

标推评级图显微检验法

高碳轴承

滚动轴承及其商品寒件检验规则高碳铬轴承钢镶动轴承零件热处理技术条件滚动轴承代号方法的补充规定

JB/T 2974--2004

JB/T 3573—2004

滚动轴承径向游隙的测量方法

JB/T 8881—2001

JB/T 10235—2001

TB/T 1987-2003

TB/T 30102001

滚动轴承塞件造碳热处理技术涤件滚动轴承圆维液子技术条件

机车车辆轮对滚动轴承磁粉探伤方法铁道车辆滚动轴承高碳络轴承钢订货技术条件3.1轴承代号编制方法应符合GB/T272—1993及JB/T2974—2004的规定。3.2轴承代号由轴承类型代号、尺寸系列代号、内径代号、外径或宽度)非标准代号、后置代号及其他符号依欢组城,详细说明见表1。表1

韩承代号说明

代梦类型

轴承类型代号

代导表示方法

两位阿拉伯数字或两位

至三位字些表示

代含义

双内圈双列国锥该·下轴承

内围有挡边的圆柱滚于轴承

内圈无挡边但带平挡的圆柱滚子抽承1

YTKAONIKACa=

TB/T2235—2010

代号类型

尺寸系列代寸

内径代号

外径(或宽度)作标

准代号

后置代号

其他代号

示例1:

代号表示方法

两位阿拉伯数字表示

两位阿拉伯数字表示

一位字母和一位阿拉伯

数字表示

一位母或--位阿拉伯

数字和字母表示

一位字母加下标衰示

表1(续)

尺寸系列代号

内径 100 mm

内径130 mnl

内径150mm

内径160 mm

外径非标摊

竟度非标准

外径、觉度非标准wwW.bzxz.Net

内部结构改变

代号含义

两面带骨果式橡胶油封(非接触式)客车轴承公称内径比标准内径小0.5 mm雾车轴承公称内径比标准内径小1m货车轴承公称内径比标准内径小 0. 5 mm尽寸系列代号为32.内径130mm,外径非标准、客车轴承公称内径比标准内径小1mm,内圈有挡边的柱渡子轴承代号为NJ3226X1K

示例2:

尺寸系列代号为22、内径130mm、宽度非标准、货车轴承公称内径比标准内径小0.5mm,两面带骨架式橡胶油封(非接式)的双内摄双列圆滚子轴承代母为352226X2 D,-2RZ。4技术要求

一般要求

4.1.1轴承套圈的公差应符合GB/T307.1—2005的规定,轴承圆柱壤子的外形尺寸及公差应符合GB/T4661—2002的规定,轴承圆锥滚子的公差应符合JB/T10235—2001的规定。4.1.2轴承制造应符合批准的产品图样和技术文件的规定。4.2尺寸

4.2.1圆柱滚子轴承示意图见图1,圆锥滚子轴承示意图见图2,外形尺寸及游隙值见表2。表2轴承外形尺寸及游障值

轴承代号

NJ3226X1

NJP3226X1

352220X3-2RZ

352226X2-2RZ

外形尺寸

径向游隙

单位为旁米

轴向露

轴承代号

353130X2-2R2

353130A

3531308

332132A

表2(续)

外形尺寸

图1NJ(P)3226X1型轴承宗意图

径向避隙

TB/T 2235-2010

轴向游隙

图 2 350000 型轴承示意图

4.2.23.50000型轴承保持架径向游动量见表3,保持架组装后应保证轴承旋转灵活。表3

350000型轴承保持架轻向游动量轴承型号

352220X3-2RZ

352226X2-2Rz

353130X2-2HZ

353130A

353130B

352132A

注:353130B、352132A型轴承是在无外圈下检测,4.2.3350000型轴承两内圈内径差不应大于0.013 mm。径向游动量

0. 08 ~ 0. 40

0. 15 - 0. 55

0. 15 ~ 0. 65

0. 15 ~ 0. 65

0. 70 ~ 1. 10

0. 60 ~ 1. 10

单位为堂米

4.2.4NJ3226X1型和NJP3226X1型轴承的内圈减准端面应凸出外图基准端面0.4mm0.7mm。4. 3材料及热处理

4.3.1NJ3226X1型和NJP3226X1型轴承采用电渣重熔高碳轴承钢制造,其中套圈及平挡圈采用GCr18Mo轴承钢制造,滚子采用GCr15轴承钢制造,其化学成分.化学成分允许偏差和非金厚夹杂物应符合TB/T3010—2001的规定。

4.3.2350000型轴承采用电渣重熔或真空脱气轴承钢制造,其中套圈采用G20CrNi2MoA轴承钢制造;滚子采用CC15轴承钢制造。其化学成分应分别符合表4、表5的规定,化学成分分析的允许偏差3

YTKAONIKAca

TBT 2235—2010

电渣重熔轴承钢的非金属夹杂物不应超过表7规定的级别,真空脱气轴承钢非金应符合表6 的规定。

属夹杂物不应超过表8规定的级别。表4

电流重熔轴承钢化学成分

0. 17 -0.230.15 0.400.40 ~ 0.700.40 ~0.601. 60 -2.000. 20 ~ 0.30G20C-Ni2MoA

G20CrNi2MoA

0. 95 ~ 1.050. 15 ~ 0. 350. 25 ~ 0. 451. 35 ~1. 655

≤0. 020

0. 010 -0. 050

真空脱气轴承钢化学成分

0. 45 ~ 0. 650. 40 ~ 0. 60

1. 65 - 2. 000. 20 - 0. 30

C20CrNi2MoA 0. 19 ~ 0. 230. 20 ~0. 35GCr15

G20CrNi2MoA

0. 95 - 1. 05|0. 15 -0. 35[0.25 - 0. 451. 35 - 1. 63Al

G20CrN2M0A

G20CrNi2MoA

G20CENi2MoA

C20CrNi2MaA

A(毓化物夹杂)

A(硫化物夹杂)

轴承套围及于化学成分允许偏差si

# 0. 001 2

电渣重熔轴承钢非金属夹杂物合格级别B(氧化勒夹杂)

心(硅融盐夹杂)

真空脱气轴承钢非金鹰夹杂物合格毂别B(氧化物夹杂)

C(硅酸盐夹杂)

D(点状夹杂)

50, 025

D(点状夹杂)

(单颗氧化物类)

TB/T2235-2010

4.3.3NJ3226X1型和NJP3226X1型轴承采用整体拉孔铜保持架或工程塑料保持架;352226X2-2RZ型,353130X2-2RZ型,353130A型、353130B型及352132A型轴承采用工程塑料保持架:352220X3-2RZ型轴承来用冲压钢保持架或工程塑料保持架。4.3.4NJ3226X1型和NJP3226X1型轴承套圈及平挡圈表面硬度应达到58HRC~62HRC.滚子表面硬度应达到59HRC~63HRC,同一零件的表面硬度差不大于1HRC。4.3.5350000型轴承套圈表面硬度应达到59HRC~63HRC,芯部硬度不应小于32HRC,有效渗碳层深度1.5mm~2.3mm滚子表面硬度应达到60HRC~64HRC,同一零件的面硬度差不大于2HRC。4.3.6GCr18Mo、CCr15 轴承钢的其他热处理技术要求应符合JB/T 1255—2001的规定;C20CrNi2MoA轴承钢的其他热处理技术要求应符合JB/T8881—2001的规定4.4外观及内部致密性

4.4.1轴承套圈、平挡圈和滚子的工作表面及配合表面不应有磨伤、压坑和锈迹等缺陷。终磨后工作表面不应有烧伤、软点和脱碳。4.4.2轴承内圈、平挡圈装配倒角与内圆柱面连接处应光滑过渡,不应有尖棱。4.4.3轴承套圈和子应进行磁粉探伤。4.4.4350000型轴承外图应进行超声波探伤。4.4.5整体铜保持架不应有裂纹、变形、缩孔及毛刺等缺陷。4.4.6钢保持架表面应清除毛刺,不应有缺口、压伤、裂纹及锈蚀等缺陷,保持架的压坡面(工作面)应平整无伤痕,并采用振动光饰或其他有效方法消除残余应力。4.4.7工程塑料保持架应符合下列要求:8)不应有结构性损坏,如裂纹、破损,折断等;b)

与滚子组件接触的任何边缘不应有毛刺,非工作面的毛刺高度不应大于0.2mm;不应有超过0. 3 mm深度的机械性损伤,如划伤、磕碰伤等缺陷:任何表面不应漏出玻璃纤维;

不应有明显的变形、熔接痕和流痕,距表面1mm以内区域不应有孔隙;内部允许直径功以下的孔隙;e

内部不应存在杂质。

4.4.8350000型轴承保持架在内图组件上仅能安装一次,如保持架从内图组件上退下,应报废,不应重复使用。

4.4.9350000型轴承的密封装置应符合下列要求:橡胶与金属硫化成形,二者应粘结卒固:a)

b)橡胶油封各部位不应有裂纹或裂捆等结构性损坏;模胶油封配合面不得有气泡,杂质和凹凸缺陷c

d)橡胶油封采用专用模具压装,压装后完好无损,密封性能良好。4.5内图扩张

NJ3226X1型和NJP3226X1型轴承的内应进行扩张试验。扩张试验后进行磁粉探伤,不应有裂纹。

扩张试验的抽样方案及合格判定见表9。表 9扩张试验抽样方案合格判定轴承批量

<25套

25 套 ~ 150 套

>150套

样本大小

YTKAONIKAca=

合格判定数

TB/T2235-2010

4. 6互换性

4. 6.↑NJ3226X1 型和NJP3226X1型轴承的内圈与外组件应能五换。4. 6. 2公称内径比标准内径小0. 5 mm 或 1 mm 的轴承,其尺寸公差和技术要求与相应标准内径的轴承相同。

4. 7润滑与清洁

4..1轴承润滑应采用经规定程序批准的铁道车辆滚动轴承润清脂。4.7.2350000型轴承的润滑脂注脂盘见表10。352226X2-2R2型、353130X2-2RZ型、353130A型、353130B型及352132A型轴承润滑脂从2个内组件的滚子大端面部位和中隔圈部位分别注入,每个内医组件的油脂位于了与保持架横梁之间及滚子大端面上,中隔圜部位的油脂位于中隔医与外圈内径面之间;352220X3-2R%型轴承润滑脂从中隔圈一次注人。有外油封的轴承,每个外油封内径唇涂5 ~10 g润滑脂,其重量含在轴承总注鞘量内。衰 10350000型轴承润滑脂注脂量轴承代号

352220X3-2RZ

352226X2-2RZ

353130X2-2

3531304

353130B

352132A

注脂量

每列内围组件

250 ~290

400-440

430480

430~480

245 ±20

320 ~370

110~125

120~140

120~140

注脂分布

轴承清洁度应符合经规定程序批准的产品图样或技术文件的规定。4. 7. 3

测量与检验方法

化学成分

轴承钢的化学成分检验按GB/T223的方法进行。5.2非金周夹杂物

单位为克

中隔圃部位

电渣重熔渗碳轴承钢、真空脱气轴承钢的非金属夹杂物检验按GB/T10561—2005中的A法进行评定,电渣重熔高碳铬轴承钢的非金属夹杂物检验按GB/T18254一2002中的第4级别进行评定。5.3硬度

轴承表面硬度的测量按JB/T1255—2001的规定进行;350000型轴承套圈芯部硬度的测量按JB/T8881--2001进行。硬度的测量方法按CB/T230.1—2004的规定进行。5. 4有效渗层深度

350000型轴承套图有效渗碳层深度的测量按JB/T8881—2001的规定进行。5.5外观及内部致密性

5.5.1外观检查应目规进行。

5.5.2轴承套圈和滚于的磁粉探伤按TB/T1987—2003的规定进行,5.5.3350000型轴承外圈的超声波探伤按规定程序批准的技术文件进行。5. 6尺寸公差与施转精魔

轴承尺寸公差与旋转精度的测盘方法按CB/T307.2—2005的规定进行。5.7径向游阴

NJ3226X1型和NJP3226X1型轴承径向游隙的测量方法应符合JB/T3.573—2004的规定,见图3,6

TB/T2235—2010

在水平平台上固定被测轴承的内圈,使外圈处于正常接触状态,用测量仪器测头对准外图外表面中部,在轴承的直径方向推、拉外圈,测量仪表上所显示的数值差,即为径向游隙。在不同的角位置(大致均布,至少3个)上重复同样的过程若干次,取若干次读数的算术平均值作为轴承的径问游隙。测量负荷

测量负荷

图3NJ(P)3226X1型轴承径向游陈测量示意图5.8内圈基准端面凸出量

NJ3226X1型和NJP3226X1型轴承的内圈基准端面凸出量的测量方法见图4和图5,将轴承放在垫块平面上使轴承外圈处于愿空状态,在套照端面圆周上按等分测出外图和内圈三个相对应点测量差值的算术平均值即为凸山瞩。

图4NJ32261型轴承凸出量测量示意图5.9轴向游膜

图 6 NJP3226X1型轴承凸出量测量示惠图350000型轴承自由状态下的轴向游隙应使用翻转式测量装置测量,测量方法见示意图6,将轴承放在平面上使外圈处于悬空状态,上下夹紧内圈后左右各旋转外圈2圈以上,百分表指针稳定后将指针调整至\0”,翻转轴承后再左右各旋转外圈2圈以上,百分表指针稳定后指到的数值与\0”的相对值即为轴向游隙。

图 6350000 型轴承轴向游隙测量示意图YTKAONIKAca=

TB/T2235-2010

5. .10 扩张试验

NJ3226X1型和NJP3226X1型轴承内图扩张试验时,采用偏心压力机将锥形心轴迅速挤压通过轴承内圈,锥形心轴大端直径为d+0.0015d(d为内围公称内径)。扩张试验应采取必要的安全防护措施。

6检验规则

6.1型式检验

6.1.1轴承在下列情况之一时,应进行型式检验丑)新产品鉴定试验时:

批量连续生产达到3年时;

停产超过1年再次恢复生产时;

定型产品转厂生产时;

当产品的设计、原材料、工艺发生重大改变时。e)

6.1.2型式检验包括第4章的全部内容。6.2出厂检验

6.2.1出厂检验的项目包括:

a)外观;

轴承的尺寸公差、旋转精度及游。轴承的尺寸公差、旋转精度的检验规则应符合GB/T24608—2009的规定。6. 2. 2

7割造标志

轴承套函、平挡圈、保持架及密封组件均应有基本标志。除基本标志外,供应商也可增加内部信息标志。

7.1350000型轴承

7.1.1基本标志有轴承型号、制造单位代号和制造年月。在外圈制造年月后应刻打生产顺序号,在内圈制造年月后应刻打材料批次号。7.1.2标志分别机械刻打在外函外径凹槽中和内圖大端面上,但相互之间要有明显的间隔。7.1.3标志为永久性标志,应清晰、易识别。7.1.4标志字体高3.5mm。标志示意图参见图7。制殖单位代号

轴承型号制造单位代号制造年月生产顺序号)外外轻引情

b)内大端面

图7350000型轴承制造标志示意图8

制造年

7.2NJ3226X1型和NJP3226X1型轴承TB/T2235—2010

7.2.1基本标志有轴承型号、制造单位代号和制造年月。7.2.2标志分别机械刻打在外圈端面,内圈端面和平挡圈端面上,轴承型号、制造单位代号和制造年月按顺序在圆周上均布,

7.2.3标志为永久性标志,应清晰、易识别。7.2.4标志字体高3mm,标志示意图见图8。造单位代号

图8NJ3226X1型和NJP3226X1型轴承标志示意图7.3工程塑料保持架

7.3.1基本标志有制造单位代号模具号,轴承型号和制造年月。7.3.2标志在小端的凹糖内,但相互之间要有明显的间隔。7.3.3标志为永久性标志,应清晰,易识别。7.3.4标志字体高2.5mm,阳字。7.4密封组成

7.4.1基本标志有制造单位代号、模具号、轴承型号(或产品规格代号)和制造年月,相互之间要有明显的间荫。

7.4.2标志为永久性标志,应清晰,易识别。包装与储存

轴承包装按GB/T8597—2003的规定执行。8.1

8. 2350000 型轴承自组装后至其压装前的总存储期不超过 1 年,其中在轴承生产单位不超过 6 个月 9

YTKAONIKAca=

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。