TB/T 2374-2008

基本信息

标准号: TB/T 2374-2008

中文名称:铁道车辆用耐大气腐蚀钢及不锈钢焊接材料

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:658758

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2374-2008.Welding material of atmospheric corrosion resisting steel and stainless steel for rolling stock.

1范围

TB/T 2374规定了铁道车辆用耐大气腐蚀钢焊条和焊丝(气体保护焊丝和埋弧焊丝)以及铁路货车车体用TCS不锈钢(简称不锈钢)气体保护焊丝的技术要求、试验方法检验规则包装、标志及质量证明书等。

TB/T 2374适用于铁道车辆用耐大气腐蚀钢及不锈钢焊接材料。

2规范性引用文件

下列文件中的条款通过在本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222- 2006 钢的成品化学成分允许偏差

GB/T 223钢铁及合 金化学分析方法

GB/T 1954铬镍奥氏体不锈 钢焊缝铁素体含量测量方法

GB/T 2650焊 接接头冲击试验方法

GB/T 2652焊缝及熔敷金属拉伸试验方法

GB/T 2653焊 接接头弯曲及压扁试验方法

GB/T 5118低合 金钢焊条

GB/T 5293埋弧焊用碳钢焊丝和焊剂

GB/T 8110 气体保护电弧焊用碳钢 、低合金钢焊丝

GB/T 17853-1999 不锈钢药芯焊丝

TB/T 1979-2003 铁路 车辆用耐大气腐蚀钢订货技术条件

TB/T 2375-1993铁路用耐候钢周期浸润腐蚀试验方法

3技术要求

3.1耐大气腐蚀钢焊条 焊丝和焊剂

3.1.1手工焊条

焊条的尺寸、药皮、T形接头角焊缝试验、药皮含水量或熔敷金属扩散氢含量等应符合GB/T5118的相应规定。

1范围

TB/T 2374规定了铁道车辆用耐大气腐蚀钢焊条和焊丝(气体保护焊丝和埋弧焊丝)以及铁路货车车体用TCS不锈钢(简称不锈钢)气体保护焊丝的技术要求、试验方法检验规则包装、标志及质量证明书等。

TB/T 2374适用于铁道车辆用耐大气腐蚀钢及不锈钢焊接材料。

2规范性引用文件

下列文件中的条款通过在本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222- 2006 钢的成品化学成分允许偏差

GB/T 223钢铁及合 金化学分析方法

GB/T 1954铬镍奥氏体不锈 钢焊缝铁素体含量测量方法

GB/T 2650焊 接接头冲击试验方法

GB/T 2652焊缝及熔敷金属拉伸试验方法

GB/T 2653焊 接接头弯曲及压扁试验方法

GB/T 5118低合 金钢焊条

GB/T 5293埋弧焊用碳钢焊丝和焊剂

GB/T 8110 气体保护电弧焊用碳钢 、低合金钢焊丝

GB/T 17853-1999 不锈钢药芯焊丝

TB/T 1979-2003 铁路 车辆用耐大气腐蚀钢订货技术条件

TB/T 2375-1993铁路用耐候钢周期浸润腐蚀试验方法

3技术要求

3.1耐大气腐蚀钢焊条 焊丝和焊剂

3.1.1手工焊条

焊条的尺寸、药皮、T形接头角焊缝试验、药皮含水量或熔敷金属扩散氢含量等应符合GB/T5118的相应规定。

标准图片预览

标准内容

ICS 45. 060. 01

中华人民共和国铁道行业标

TB/T23742008

代替TB/T2374—1999

铁道车辆用耐大气腐蚀钢及不锈钢焊接材料

Welding material of atmospheric corrosion resisting steeland stainiess steel for rolling stock2008-10-14发布

2009-03-01实施

中华人民共和国铁道部发布

TB/T 2374--2008

本标准在制定中参考了美国焊接协会标准AWS A5.5一2006低合金钢焊条》及AWS A5.9-2006《不锈钢光焊丝和填充丝标准》。本标准代替TB/T2374—1999≤铁道机车车辆用耐候钢焊条和焊丝》。本标推与TB/T2374—1999相比生要变化如下:取消了 422CrC1,422NiCrCu,H08MnSiCuCrNi I、H08MnSiCuCl I、H08NiCuMnSi I 五种焊材:

-提高了熔敷金属冲击功的指标;对J506NiCrCu焊条化学成分进行了适当调整取消了熔敷金横向冷弯性能要求,取消了焊条焊缝射线探伤要求,增加了高强度耐大气腐蚀钢焊接材料的相关内容;增加了铁路货车车体用不锈钢气体保护焊丝的相关内容,规范了试验方法的相关要求;

对焊接材料的检验规则进行了明确。本标准的附录A、附录B为规范性附录,附录C为资料性附录。本标准由铁道部标准计量研究所提出并归口。本标准起草单位:中国铁道科学研究院金属及化学研究所、铁道部标准计量研究所、常州华通焊丝有限公司、齐齐哈尔铁路车辆(集团)有限责任公司、宝山钢铁集团公司、太原钢铁(集团)有限公司、南车二七车辆有限公司。

本标推起草人;宋宏图、屈朝霞、陈增有、李振华、汀韦、朱梅、刘艳红、王志斌、王秀琴、本标推所代替标准的历饮版本发布情况为:TB/T 2374—1993#

TB/T23741999。

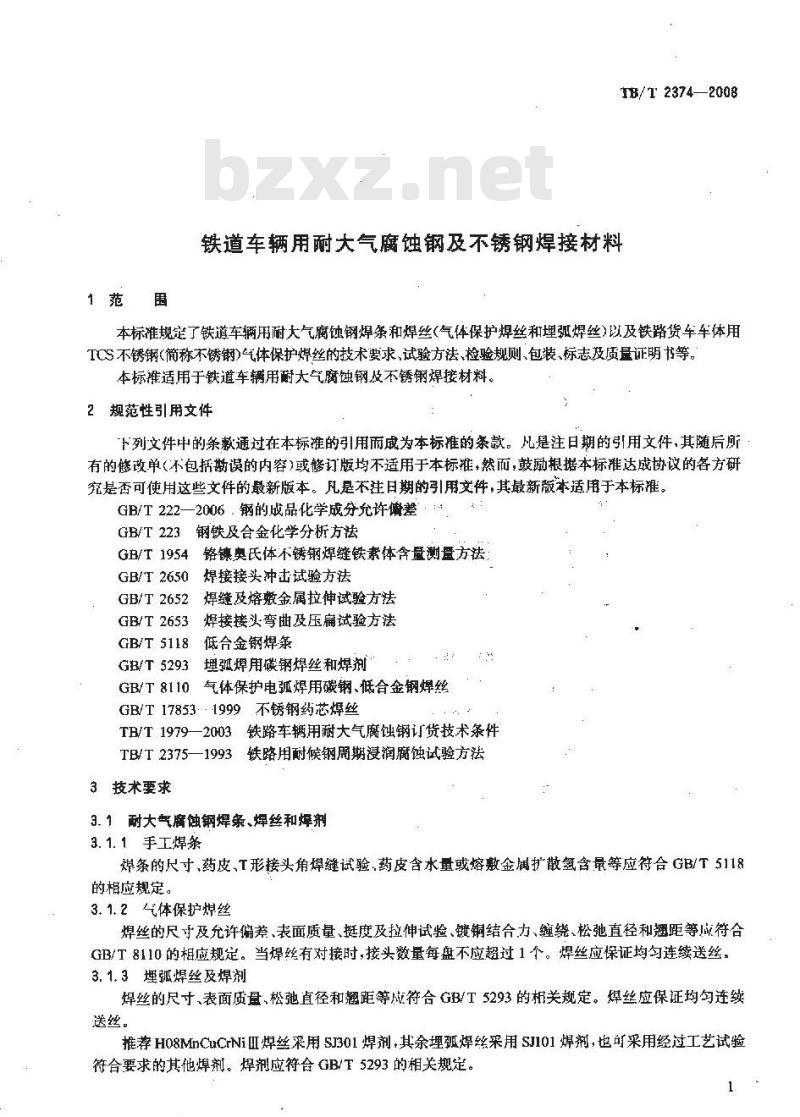

1范围

TB/T 2374—2008

铁道车辆用耐大气腐蚀钢及不锈钢焊接材料本标准规定了铁道车辆用耐大气腐蚀钢焊条和焊丝(气体保护焊丝和埋弧焊丝)以及铁路货车车体用TCS不锈钢(简称不锈钢)气体保护焊丝的技术要求、试验方法、检验规则、包装、标志及质量证明书等。本标摊适用于铁道车辆用耐大气腐蚀钢及不锈钢焊接材料。2规范性引用文件

下列文件中的条款通过在本标谁的引用而戚为本标推的条款。比是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版沐适用于本标推。GB/T222—2006,钢的成品化学成分允许偷差:钢铁及合金化学分析方法

GB/T 223

GB/T 1954

GB/T 2650

GB/T 2652

GB/T 2653

GB/T 5118

GB/T 5293

GB/T 8110

铬奥氏体不锈钢焊缝铁素体含量测盘方法焊接接头冲击试验方法

焊缝及熔金属拉伸试验方法

焊接接头弯曲及压扁试验方法

低合金钢焊条

埋弧焊用碳钢焊丝和焊剂

气体保护电弧焊用碳钢、低合金钢焊丝GB/T17853:1999不锈钢药芯焊丝TB/T 1979—20034

铁路车辆用耐大气腐蚀钢订货技术条件TB/T 2375—19934

铁路用耐候钢周期浸润腐蚀试验方法3技术要求

3.1耐大气腐蚀钢焊条、焊丝和焊剂3. 1. 1手工焊条

焊条的尺寸,药皮,T形接头角焊缝试验,药皮含水量或熔敷金属扩散氢含量等应符合GB/T5118的相应规定。

3.1.2气体保护焊丝

焊丝的尺寸及允许偏差、表面质量、挺度及拉伸试验、镀铜结合力、缠绕、松弛直径和翘距等应符合GB/T8110的相应规定。当焊丝有对接时,接头数量每盘不应超过1个。焊丝应保证均匀连续送丝。3.1.3埋孤焊丝及焊剂

焊丝的尺寸、表面质量、松弛直径和翘距等成符合GB/T5293的相关规定。焊丝应保证均勾连续送丝。

推荐H08MnCuCrNiⅢ焊丝采用SJ301焊剂,其余埋孤焊终采用SJ101焊剂,也可采用经过工艺试验符合要求的其他焊剂。焊剂应符合GB/T5293的相关规定。TB/T 2374—2008

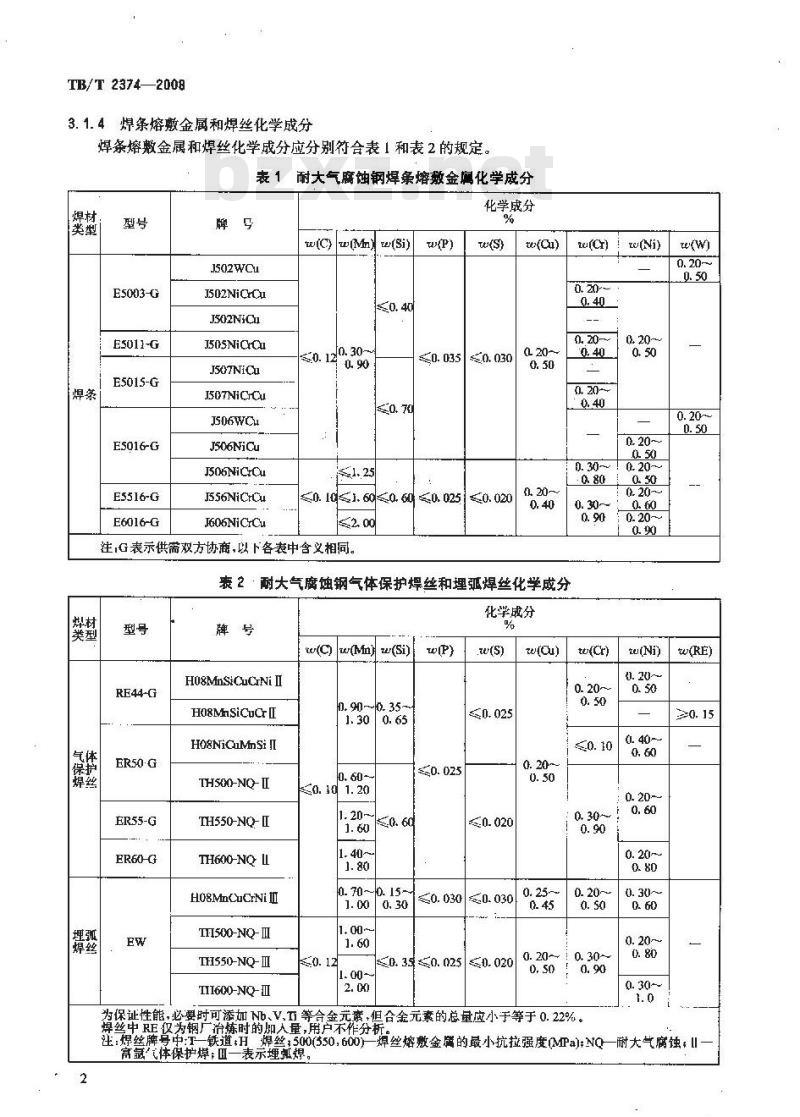

3.1.4焊条熔敷金属和焊丝化学成分焊条熔数金属和焊丝化学成分应分别符合表1和表2的规定。表 1耐大气腐蚀钢焊条熔敷金属化学成分焊材

E5003-G

E5011-G

E5015-G

E5016-G

E5516-G

E6016-G

J502wCu

J502NiCrCu

J502NiCu

J50SNiCrCu

JS07NiCu

J507NiCrCu

JS06WCu

JS06NiCu

JS0NiCrQu

J556NiCrCu

J606NiCrCu

w(w(M)

化学成分

$0.035$0. 030

0. 10≤1, 60≤0. 600. 0250. 0202.00

注;G表示供需双方协商,以下各表中含义相同。(Cu)

(L 20 ~-

tu(Cr)ze(Ni)

0. 30 ~ 0. 20~-

表2·耐大气磨蚀钢气体保护焊丝和理弧焊丝化学成分煤材

RE44-G

ER50·G

ER55-G

ER60-G

H08MnSiCucINi I

H08MhSiCuCr

Ho8NiCuMnSi II

THS00-NQ-I

TH550-NO- Ⅱ

TH600-NQ IL

HO8MnCuCrNi I

TFI500-NQ-II

TH550-NQ-ⅡI

TI1600-NO-Ⅱ

w(C) w(M) w(Si)

0. 90 -0. 35 ~

0. 70 ~0. 15 ~-

1. 000. 30

化学成分

≤0. 0300. 030

0.350.0250.020

tu(Ni)

: 0. 20 -~

030~!

0. 20~ 1 0. 30~-

为保证性能,必要时可添如Nb、V.T等合金元案,但合金元素的总量应小于等于0.22%焊丝中RE仅为钢广冶炼时的加人量,用卢不作分析0.30

铁道片焊丝:500(350,600)

注:焊丝牌号中T

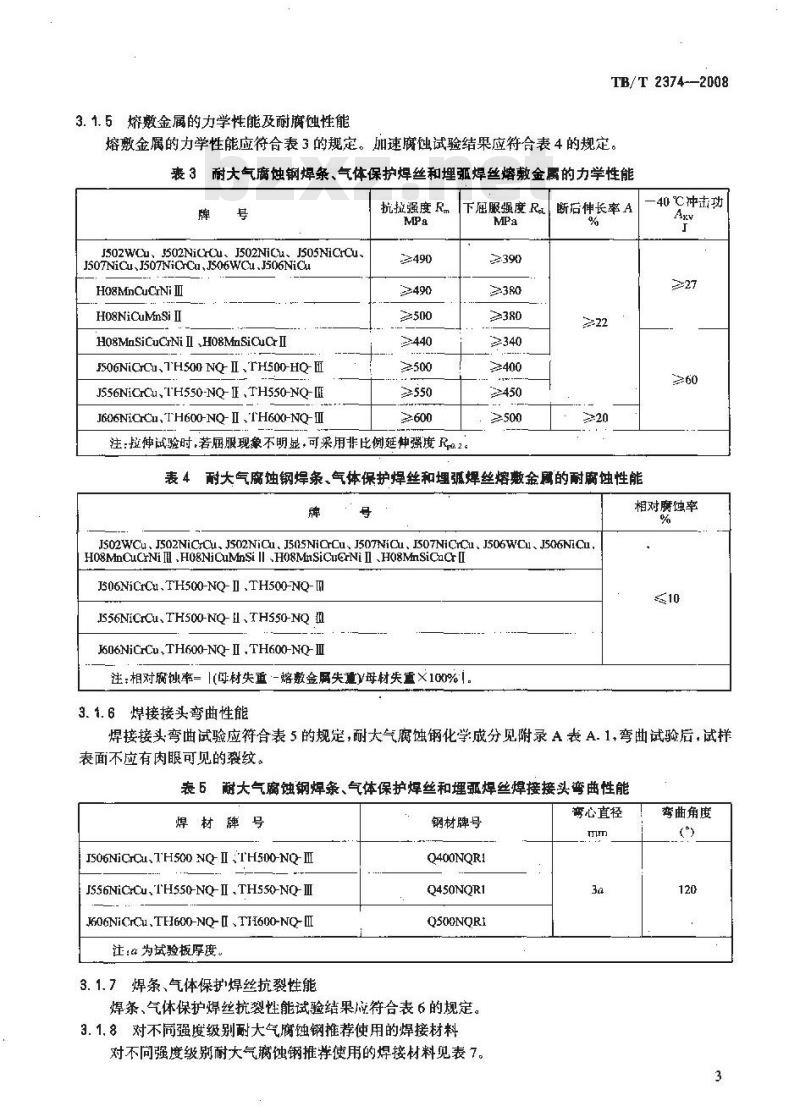

-焊丝熔敷金膚的最小抗拉强度(MPa);NQ一耐大气腐蚀,II富氩体保护埠;血一表示埋就焊。3.1.5熔敷金属的力学性能及耐腐蚀性能TB/T 2374-—2008

熔激金属的力学性能应符合表3的规定。加速腐蚀试验结果应符合表4的规定。表3耐大气腐蚀钢焊条、气体保护焊丝和埋弧焊丝熔敷金属的力学性能号

J502WCu、3502NiCrCu、J502NiCu、J505NiCrCu、J507NiCu、J507NiCrCu,J506WCu.J506NiCuHo8MnCuCINi I

HosNiCuMnsi I

Ho8MnSiCuCrNi II ,Ho8MnSiCuCr I5506NiCICu、7H500 NQ- I、TH500-HQ- IIJ556NiCrCu,TH550-NQ-I,TH550-NQ-J606NiC:Cu,TH600-NQ- I 、TH600-NQ-II下癌服强度Ra

抗拉强度Rm

断后伸长率A

≥550

≥600

注:拉伸试验时,若屈服现象不明显,可采用非比例延神强度Rro.2:MPa

≥380

表4耐大气腐蚀钢焊条、气体保护焊丝和埋弧焊丝熔敷金属的耐腐蚀性能牌

JS02WCuJ502NiCrCu、JS02NiCu.J505SNiCrCu、J507NiCuJ507NiCrCu, J506WCu、J506NiCu.H08MnCuCrNi I ,H08NiCuMnsi II H08MnSiCuerNi H08MnSiCaCr IJ506NiCrCu,TH500-NQ- I,TH500-NQ-IlJ556NiCrCu、TH500-NQ- I、TH550-NQ IJ506NiCrCu,TH600-NQ- I , TH600-NQ-II注:相对脑蚀率=1(母材失重-熔敷金网失道V母材失重×100%1。3.1.6焊接接头弯曲性能

40℃冲击功

相对膀蚀率

焊接接头弯曲试验应符合表5的规定,耐大气腐蚀钢化学成分见附录A表A.1,弯曲试验后,试样表面不应有肉眼可见的裂纹。

表5耐大气腐蚀钢焊条、气体保护焊丝和埋弧焊丝焊接接头弯曲性能焊材牌号

J506NiCrCu、TH500 NQ- I TH500-NQ- IJS56NiCHCu、THS550-NQ-I .TH550-NQ-IIJ606NiCrC1,TEHI600-NO-1 TT1600-NO-ⅡI注:a为试验概厚度。

3.1.7焊条、气体保护焊丝抗裂性能钢材牌号

Q400NQR1

Q450NQR1

Q500NQRI

焊条、气体保护煤丝抗裂性能试验结果成符合表6的规定。3.1.8对不同强度级别耐大气腐蚀钢推荐使用的焊接材料对不向强度级别耐大气腐蚀钢推荐使用的焊接材料见表7。谢心直径

弯曲角度

TB/T 2374—2008

焊树牌号

J506NiCrCu,TH500-NQ-II

J556NiCrCu.TH500-NQ-

J606NiCrCu.TH6(M-NQ-

钢材牌号

09CuPCrNi-B,

09CuPTiRE-A,

05CuPCrNi

O8CPVRE、

O9CuPCINi-A

09CuPTiRE-B

Q400NQR1

Q450NQRI

Q500NQR1

3.2不锈钢焊丝

表6耐大气腐蚀钢焊条和气体保护焊丝的抗裂性能钢材牌号

Q400NQR1

Q450NQR1

Q500NQR1

表面裂纹率

耐大气腐蚀钢对应焊接材料

J502WCu.J502NiCrCu

J502NiCu J505NiCrCu.

3507NiCu.J507NiCrCu

J506wCu.J506NiCu

J502WC1,J502NiCrCu

J502NiCu, J505NiCrCu

J507NiCu J507NiCICu.

506 WCu J506NiCu

J506NiCrCu

J556NiCrCu

K06NiCrCu

气体保护焊丝

H08MnSiCuCNi II

H08MnSiCuC I、

I08NiCuMnSi Il .

TII500-NQ-I

H08NiCuMnSi I

THSO-NO-Ⅱ

TH500-NQ-II

TH550-NQ Ⅱ

TH600-NO-I

断面裂纹率

埋瓣焊丝

I108VnCuCrNil

HGBMCuCrNi II

ITH500-NQ-IⅡI

TH550-NQ-

TH600-NQ-I

根部裂纹率

埋弧焊剂

3.2.1焊丝表面成光滑平整,无毛刺、凹陷,划痕、锐变,打结、油浮及其他对焊接性能或焊接设备操作性能具有不良影响的杂质。焊丝应密排层绕。当焊丝有对接时,接头数量每盘不应超过1个,药芯焊丝的药芯应分布均匀,以保证不影响焊接工艺性能和熔敷金属性能。煤丝应保证均匀连续送丝,3. 2. 2

焊丝的尺寸及允许偏差应符合表8的规定。表各不锈焊丝的尺寸及充许偏差直径

注:也可采用供需双方商定的其他规格允许偏差

单位为毫米

焊丝的型号、牌号、实芯焊丝化学成分及药芯焊丝熔敷金属化学成分应符台表9的规定。3.2.3

表9“不锈钢焊丝的化学成分

化学成分

ER0RLSi-G

ER309LSi-G

E308LT1

F309LT1

H00Cr21Ni10Mn2Si

H00Cr23Ni13Mn2Si

YH00Cr20Ni1GMn2Si

YH00Cr24Ni13Mn2Si

e (Si)

0. 60~0. 90

10. 60~0.90

1. 0 ~2. 5 (

1. 0~2. 5

0. 5 ~ 2. 5

0. 5~2. 5

.0.015

ze (Cr)

e (Ni)

: 0. 025 ,19. 5~22. 0

9. 0~11.0

12.0~14.0

22. 5 ~24. 5 [

.0. 03

18. 5--21. 5,

22. 5 ~25. 5|12. 0-~14. 0

注1实芯焊丝型号中:ER一实芯焊丝:308(309)—焊丝熔数金属化学成分分类I一碳含量较低:Si-焊丝基础合金系中添加一定的 Si元素

注2:药芯焊缝型号中:E

一适合全位置焊接。

焊丝;308(309)一焊丝熔敷金属化学成分分类;L一碳含显较低;T一药芯焊丝;T后的3.2.4熔敷金属的力学性能成符合表10的规定。表10不锈钢焊丝熔敷金属的力学性能型

ER308LSi-G

ER309LSiG

E308LTI

E309LTI

抗拉强度R

非比例延伸强度Rx2

-2-345

断后仲长率 A

3. 2.5ER309LSi-G 及 E309LI1 焊丝熔敷金屑的铁素体含量应在 5%~12%之间TB/T 2374—2008

40℃:冲击功Akv

3.2.6焊接接头纵向止弯、背弯试验应符合表11的规定,弯曲试验后,实芯焊丝试样表面不应有肉眼叮见的裂纹,芯焊丝试样表面不应有大十3Imn的裂纹及其他有害缺陷。表11不锈钢焊丝焊接接头弯曲性能型

ER308T.Si-G

FR309L.Si-G

注:为试验板厚度。

4试验方法

4.1熔敷金属试验按以下各条规定进行:弯心直径

弯山角度180°

裂纹等缺陷3mm

裂纹等缺陷3mtn

4.1.1用于耐大气腐蚀钢焊条,气体保护焊丝和埋弧焊丝熔敷金属焊接用试板可选用TEB/T1979-2003或附录 A表A.1中征何一种材料。用于不锈钢焊丝熔敷金属焊接用试板可选用附录A衣A.2 中低何一种材料。焊接用试板也可采用普通钢板,但需月试验焊材在坡口面及垫板表面推炼两层以上、厚3nm以F的隔离层,

4.1.2不锈钢药芯焊丝、耐大气腐蚀钢焊条、气体保护焊丝和埋孤焊丝熔敷金属试件制备时焊接材料烘+温度、板厚,根部间隙等应分别符合GB/T178531999、GB/T5118.GB/T8110和GB/T5293的相关规定。不锈钢实心焊丝熔敷金属试件制备时,板厚,根部间隙等成参GB/T8110的相关规定,4.1.3耐人气腐蚀俐焊条、气体保护煜丝和埋弧煜丝熔敷金属拉仲、低温冲击试验的试样尺!取样伤置分别按GB/T5118.GB/T8110和GB/T5293相关规定拟行。不锈钢实芯焊丝熔敷金属拉仲、低温冲出试验的试样尺寸,取样位置参照GB/T8110相关规定执行。不锈钢药芯焊丝熔敷金属拉伸试验的试样尺寸、取样位置按GB/T17853—1999中相关的规定执行:低温冲出试验的试样尺寸.取样位置参照GB/T8110相关规定执行。

4.1.4耐大气腐蚀钢焊条、气体保护焊丝和埋弧焊丝,不锈钢实芯焊丝和药芯焊丝熔敷金属拉伸试验按GB/T2652规定进行。

4.1.5耐大气腐蚀钢焊条、气体保扩焊丝和埋弧焊丝,不锈刚实芯焊丝和芯焊丝熔敷金属低温冲试验按GBT2650的规进行

4.1.6耐大气腐蚀钢焊条、气体保护焊丝和埋孤焊丝熔敷金属加速腐蚀试验所需试样应取白多层璀焊全属上·试验按TB/T23751993的规定进行,5

TB/T2374—2008

4.1.7不锈钢焊丝熔敷金属铁素体含量试验方法按GB/T1954的规定进行。4.2耐大气腐蚀钢焊条和不锈钢药芯焊丝化学分板试样应取自熔敷金属。耐大气腐蚀钢气体保护焊丝、埋弧焊丝和不锈钢实芯焊丝化学分析应取白成品焊丝,并备有足够重复分析用的试样。化学成分允许偏差应符合GB/T222--2006的规定,分析方法可按供需双方协商的任何方法进行,仲裁试验应按GB/T 223 的相关规定进行。

4.3耐大气腐蚀钢焊条、气体保护焊丝、埋弧焊丝和不锈钢实芯焊丝焊接接头弯曲试样的取样及试验方法按GB/T2653的规定进行:不锈钢药芯焊丝纵间正弯、背弯试验的试样尺寸、取样位置按GB/T17853一1999中的相关规定执行,试验方法按GB/T2653的规定进行。不锈钢焊丝焊接接头纵向正弯和背弯各取」个试样进行试验。4. 4耐大气腐蚀钢焊条和气体保护焊丝抗裂试验温度为 5℃~20 ℃,试板厚度为14 mm~18 mm,焊接热输人应为(17士2)kJ/cm,试验方法见附录B(方法说明参见附录C)。5检验规则

5.1出厂捡验

5.1.1耐大气腐蚀钢焊条、气体保护焊丝、埋弧焊丝和不锈钢焊丝应经过制造厂检验部门检验合格后方可出厂。

5.1.2耐大气腐蚀钢焊条、气体保护焊丝和埋班焊丝出厂检验项目为3.1.1、3.1.2、3.1.4、3.1.3中埋弧焊丝相关项目和3.1.5中熔敷金属的力学性能相关项目。不锈钢焊丝出厂检验项目为3.2.1、3.2.2、3.2.3租3.2.4中项目。

5.2型式检验

5.2.1出现下列情说之一成进行型式检验:a)初次牛产时;

b正常生产后,如材料和生产上艺有较大改变,可能影响产品性能时;c)正常生产后,每生产一年时;

d)停产年后,恢复生产时。

5.2.2耐大气腐蚀钢焊条、气体保护焊丝和埋孤焊丝型式捡验项目为 3.1.1、3.1.2、3.1.4,3. 1、5.3.1.7及3.1.3中埋孤焊丝相关项月,其余项目可由供需双方协商确定。不锈钢焊丝型式检验按3.2.1、3.2.2、3.2.3和3.2.4中规定进行,其余项可由供需双方协商确定。5.3组批规则及检验、复验要求

耐大气腐蚀钢焊条、气体保护焊丝、埋頭焊丝、不锈钢药芯焊丝组批规则、捡验、复验应分别符合GB/T5118,GB/T8110.GB/T5293、和GB/T17853—1999的相关规定:不锈钢实芯焊丝组批规则、检验、复验应参照GB/T8110的相关规定。6包装、标志和质量证明书

耐大气腐蚀钢焊条,气体保护焊丝、埋娅焊丝、不锈钢药芯焊丝的包装、标志和质量证书应分别符合GB/T5118GB/T8110GB/T5293和GB/T17853--1999的相关规定。不锈钢实芯焊丝的包装、标和质量证明书应参照GB/T8110的相关规定。附录A

(规范性附录)

铁道车辆用不锈钢、400MPa及以上级耐大气腐蚀钢化学成分A.1400MPa及以F级耐大气腐蚀钢的化学成分见表A.1。表A.1400MPa及以上级耐大气腐蚀钢的化学成分化学成分

Q400NQR1

Q450NQRI

Q500NQR1

不锈钢化学成分见表A.2。

TCS345

te (Si)

.0.025

≤.0.008

表A.2不锈钢的化学成分

化学成分

e (Mn)

e! (P)

te (s)

zer (Cu)

0. 20~0. 55

TB/T23742008

tu(Cr)

0. 30 ~ 1. 250. 12 ~-0. 65

0. 20~~0. 55

0. 30~-1. 25

0.12--0. 65

0. 20~0. 55

0. 30- ~ 1. 25 / 0. [2~0. 65 [Ni)

10. 5~12. 5

0.3≤1.0

TB/T 23742008

焊接性试验

附录B

(规范性耐最)

斜 Y形坡口焊接裂纹试验方法

本试验方法适用于本标准规定的耐大气魔蚀钢焊接接头的斜Y形坡口焊接裂纹试验B. 2 术语和定义

焊条自动送进装

Autonzatic welding apparatus with covered electrode能按焊接工艺要求以一淀的焦度和速质B.3试件的制备

B.3.1试验材料

规条,考

试验材料应使用射豪所列耐大等美体钢报家:

B. 3.2试件的形状和尼寸

试件的形状和尽+姐趣B.1所示萄学游脚200

抱束学样

B.3.3试件的加工

试验焊整

拘东焊链

试件的坡口采用机械切削加工,B.4试验条件

剃运条方式以及焊接规范的焊条送进装置。ta

试件的形状和尺寸

B.4.1试验所用焊材及钢材应按3.I.7执行,钢材应与试验焊材相匹配。B.4.2焊条焊前要严格进行烘干。B. 4. 3

拘束焊缝采用双面焊接,注意不要产生角变形和末焊透。B. 4. 4

试件达到试验温度后,原则上以标准的规范进行试验焊缝的焊接。B. 5试验步骤

B. 5. 1按图 B. I组装试件。

B.5.2焊接拘束焊缝。

B.5. 3焊接试验焊缝。

B.5.3.1当采用手工焊时,试验焊缝按图B.2所示方法焊接。B.5.3.2当采用焊条自动送进装置焊接时,按图B3所示进行。B.5.4焊完的试件经48h以后才能开始进行裂纹的检测和解剖。试验焊髓

始端-

拘束焊髓

拘东焊链

B.6计算方法

采用手工焊时试验焊继位置

试验炼魄

拘束焊绪

抱东炼

图B.3采用焊乐自动送进装查婵接试验焊缝使置TB/T 2374—2008

B.6.1采用肉眼或其他适当的方法来检查焊接接头的表面和断面是否有裂纹,并分别计算出表面裂纹率、根部裂纹率和断面裂纹率。B.6.2裂纹的长度和高度按图B.4所示进行检测,裂纹长度为曲线形状如图B.4a)按直线长度检测,裂纹重选时不必分别计算。

a)表面裂纹

b)根部裂纹

试样剥纹长度的计算

B.6.3采用公式(1)计t算表面裂纹率。)断面裂坟免费标准bzxz.net

TB/T 2374—2008

式中:

C·-表面裂纹率,%:

表面裂纹长度之和,单位为毫米(mm)试验焊缝长度,单位为毫米(mm)100%

B.6.4将试件采用适当的方法着色后拉断或弯断,然后按图B.4b)检测根部裂纹,并按公式(2)计算出根部裂纹率。

式中:

一根部裂纹率,%;

一试验焊缝长度,单位为毫米(mm);(2)

一根部裂纹长度之和,单位为毫米(rmm)B.6.5对试件的五个横断面进行断面裂纹检查,按图B.4c)的要求测出裂纹的高度,用公式(3)对这五个横断面分别计算出其裂纹率,然后求出其平均值、H×100%

式中;

断面裂纹率,%;

一试样焊缝的最小厚度.单位为毫米(mm);H

一断面裂纹的高度,单位为毫米(mm)。H.

五个横断面的位置是:按试验焊缝宽度开始均勾处与焊缝弧坑中心之间的距离四等分而确定。B.7记

B.7.1试验日期、时间、环境温度和湿度。B.7.2试件钢号及化学成分、试件状态、试件厚度及其轧制方向。(3)

B.7.3焊前试件温度、焊接电源的种类、焊接极性、焊条牌号、焊条直径、焊条的烘十温度和时间、焊接电流、焊接电压和焊接速度。

B.7.4试件开始解剖时问和方法。B.7.5试验结果:裂纹长度及其裂纹率。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标

TB/T23742008

代替TB/T2374—1999

铁道车辆用耐大气腐蚀钢及不锈钢焊接材料

Welding material of atmospheric corrosion resisting steeland stainiess steel for rolling stock2008-10-14发布

2009-03-01实施

中华人民共和国铁道部发布

TB/T 2374--2008

本标准在制定中参考了美国焊接协会标准AWS A5.5一2006低合金钢焊条》及AWS A5.9-2006《不锈钢光焊丝和填充丝标准》。本标准代替TB/T2374—1999≤铁道机车车辆用耐候钢焊条和焊丝》。本标推与TB/T2374—1999相比生要变化如下:取消了 422CrC1,422NiCrCu,H08MnSiCuCrNi I、H08MnSiCuCl I、H08NiCuMnSi I 五种焊材:

-提高了熔敷金属冲击功的指标;对J506NiCrCu焊条化学成分进行了适当调整取消了熔敷金横向冷弯性能要求,取消了焊条焊缝射线探伤要求,增加了高强度耐大气腐蚀钢焊接材料的相关内容;增加了铁路货车车体用不锈钢气体保护焊丝的相关内容,规范了试验方法的相关要求;

对焊接材料的检验规则进行了明确。本标准的附录A、附录B为规范性附录,附录C为资料性附录。本标准由铁道部标准计量研究所提出并归口。本标准起草单位:中国铁道科学研究院金属及化学研究所、铁道部标准计量研究所、常州华通焊丝有限公司、齐齐哈尔铁路车辆(集团)有限责任公司、宝山钢铁集团公司、太原钢铁(集团)有限公司、南车二七车辆有限公司。

本标推起草人;宋宏图、屈朝霞、陈增有、李振华、汀韦、朱梅、刘艳红、王志斌、王秀琴、本标推所代替标准的历饮版本发布情况为:TB/T 2374—1993#

TB/T23741999。

1范围

TB/T 2374—2008

铁道车辆用耐大气腐蚀钢及不锈钢焊接材料本标准规定了铁道车辆用耐大气腐蚀钢焊条和焊丝(气体保护焊丝和埋弧焊丝)以及铁路货车车体用TCS不锈钢(简称不锈钢)气体保护焊丝的技术要求、试验方法、检验规则、包装、标志及质量证明书等。本标摊适用于铁道车辆用耐大气腐蚀钢及不锈钢焊接材料。2规范性引用文件

下列文件中的条款通过在本标谁的引用而戚为本标推的条款。比是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版沐适用于本标推。GB/T222—2006,钢的成品化学成分允许偷差:钢铁及合金化学分析方法

GB/T 223

GB/T 1954

GB/T 2650

GB/T 2652

GB/T 2653

GB/T 5118

GB/T 5293

GB/T 8110

铬奥氏体不锈钢焊缝铁素体含量测盘方法焊接接头冲击试验方法

焊缝及熔金属拉伸试验方法

焊接接头弯曲及压扁试验方法

低合金钢焊条

埋弧焊用碳钢焊丝和焊剂

气体保护电弧焊用碳钢、低合金钢焊丝GB/T17853:1999不锈钢药芯焊丝TB/T 1979—20034

铁路车辆用耐大气腐蚀钢订货技术条件TB/T 2375—19934

铁路用耐候钢周期浸润腐蚀试验方法3技术要求

3.1耐大气腐蚀钢焊条、焊丝和焊剂3. 1. 1手工焊条

焊条的尺寸,药皮,T形接头角焊缝试验,药皮含水量或熔敷金属扩散氢含量等应符合GB/T5118的相应规定。

3.1.2气体保护焊丝

焊丝的尺寸及允许偏差、表面质量、挺度及拉伸试验、镀铜结合力、缠绕、松弛直径和翘距等应符合GB/T8110的相应规定。当焊丝有对接时,接头数量每盘不应超过1个。焊丝应保证均匀连续送丝。3.1.3埋孤焊丝及焊剂

焊丝的尺寸、表面质量、松弛直径和翘距等成符合GB/T5293的相关规定。焊丝应保证均勾连续送丝。

推荐H08MnCuCrNiⅢ焊丝采用SJ301焊剂,其余埋孤焊终采用SJ101焊剂,也可采用经过工艺试验符合要求的其他焊剂。焊剂应符合GB/T5293的相关规定。TB/T 2374—2008

3.1.4焊条熔敷金属和焊丝化学成分焊条熔数金属和焊丝化学成分应分别符合表1和表2的规定。表 1耐大气腐蚀钢焊条熔敷金属化学成分焊材

E5003-G

E5011-G

E5015-G

E5016-G

E5516-G

E6016-G

J502wCu

J502NiCrCu

J502NiCu

J50SNiCrCu

JS07NiCu

J507NiCrCu

JS06WCu

JS06NiCu

JS0NiCrQu

J556NiCrCu

J606NiCrCu

w(w(M)

化学成分

$0.035$0. 030

0. 10≤1, 60≤0. 600. 0250. 0202.00

注;G表示供需双方协商,以下各表中含义相同。(Cu)

(L 20 ~-

tu(Cr)ze(Ni)

0. 30 ~ 0. 20~-

表2·耐大气磨蚀钢气体保护焊丝和理弧焊丝化学成分煤材

RE44-G

ER50·G

ER55-G

ER60-G

H08MnSiCucINi I

H08MhSiCuCr

Ho8NiCuMnSi II

THS00-NQ-I

TH550-NO- Ⅱ

TH600-NQ IL

HO8MnCuCrNi I

TFI500-NQ-II

TH550-NQ-ⅡI

TI1600-NO-Ⅱ

w(C) w(M) w(Si)

0. 90 -0. 35 ~

0. 70 ~0. 15 ~-

1. 000. 30

化学成分

≤0. 0300. 030

0.350.0250.020

tu(Ni)

: 0. 20 -~

030~!

0. 20~ 1 0. 30~-

为保证性能,必要时可添如Nb、V.T等合金元案,但合金元素的总量应小于等于0.22%焊丝中RE仅为钢广冶炼时的加人量,用卢不作分析0.30

铁道片焊丝:500(350,600)

注:焊丝牌号中T

-焊丝熔敷金膚的最小抗拉强度(MPa);NQ一耐大气腐蚀,II富氩体保护埠;血一表示埋就焊。3.1.5熔敷金属的力学性能及耐腐蚀性能TB/T 2374-—2008

熔激金属的力学性能应符合表3的规定。加速腐蚀试验结果应符合表4的规定。表3耐大气腐蚀钢焊条、气体保护焊丝和埋弧焊丝熔敷金属的力学性能号

J502WCu、3502NiCrCu、J502NiCu、J505NiCrCu、J507NiCu、J507NiCrCu,J506WCu.J506NiCuHo8MnCuCINi I

HosNiCuMnsi I

Ho8MnSiCuCrNi II ,Ho8MnSiCuCr I5506NiCICu、7H500 NQ- I、TH500-HQ- IIJ556NiCrCu,TH550-NQ-I,TH550-NQ-J606NiC:Cu,TH600-NQ- I 、TH600-NQ-II下癌服强度Ra

抗拉强度Rm

断后伸长率A

≥550

≥600

注:拉伸试验时,若屈服现象不明显,可采用非比例延神强度Rro.2:MPa

≥380

表4耐大气腐蚀钢焊条、气体保护焊丝和埋弧焊丝熔敷金属的耐腐蚀性能牌

JS02WCuJ502NiCrCu、JS02NiCu.J505SNiCrCu、J507NiCuJ507NiCrCu, J506WCu、J506NiCu.H08MnCuCrNi I ,H08NiCuMnsi II H08MnSiCuerNi H08MnSiCaCr IJ506NiCrCu,TH500-NQ- I,TH500-NQ-IlJ556NiCrCu、TH500-NQ- I、TH550-NQ IJ506NiCrCu,TH600-NQ- I , TH600-NQ-II注:相对脑蚀率=1(母材失重-熔敷金网失道V母材失重×100%1。3.1.6焊接接头弯曲性能

40℃冲击功

相对膀蚀率

焊接接头弯曲试验应符合表5的规定,耐大气腐蚀钢化学成分见附录A表A.1,弯曲试验后,试样表面不应有肉眼可见的裂纹。

表5耐大气腐蚀钢焊条、气体保护焊丝和埋弧焊丝焊接接头弯曲性能焊材牌号

J506NiCrCu、TH500 NQ- I TH500-NQ- IJS56NiCHCu、THS550-NQ-I .TH550-NQ-IIJ606NiCrC1,TEHI600-NO-1 TT1600-NO-ⅡI注:a为试验概厚度。

3.1.7焊条、气体保护焊丝抗裂性能钢材牌号

Q400NQR1

Q450NQR1

Q500NQRI

焊条、气体保护煤丝抗裂性能试验结果成符合表6的规定。3.1.8对不同强度级别耐大气腐蚀钢推荐使用的焊接材料对不向强度级别耐大气腐蚀钢推荐使用的焊接材料见表7。谢心直径

弯曲角度

TB/T 2374—2008

焊树牌号

J506NiCrCu,TH500-NQ-II

J556NiCrCu.TH500-NQ-

J606NiCrCu.TH6(M-NQ-

钢材牌号

09CuPCrNi-B,

09CuPTiRE-A,

05CuPCrNi

O8CPVRE、

O9CuPCINi-A

09CuPTiRE-B

Q400NQR1

Q450NQRI

Q500NQR1

3.2不锈钢焊丝

表6耐大气腐蚀钢焊条和气体保护焊丝的抗裂性能钢材牌号

Q400NQR1

Q450NQR1

Q500NQR1

表面裂纹率

耐大气腐蚀钢对应焊接材料

J502WCu.J502NiCrCu

J502NiCu J505NiCrCu.

3507NiCu.J507NiCrCu

J506wCu.J506NiCu

J502WC1,J502NiCrCu

J502NiCu, J505NiCrCu

J507NiCu J507NiCICu.

506 WCu J506NiCu

J506NiCrCu

J556NiCrCu

K06NiCrCu

气体保护焊丝

H08MnSiCuCNi II

H08MnSiCuC I、

I08NiCuMnSi Il .

TII500-NQ-I

H08NiCuMnSi I

THSO-NO-Ⅱ

TH500-NQ-II

TH550-NQ Ⅱ

TH600-NO-I

断面裂纹率

埋瓣焊丝

I108VnCuCrNil

HGBMCuCrNi II

ITH500-NQ-IⅡI

TH550-NQ-

TH600-NQ-I

根部裂纹率

埋弧焊剂

3.2.1焊丝表面成光滑平整,无毛刺、凹陷,划痕、锐变,打结、油浮及其他对焊接性能或焊接设备操作性能具有不良影响的杂质。焊丝应密排层绕。当焊丝有对接时,接头数量每盘不应超过1个,药芯焊丝的药芯应分布均匀,以保证不影响焊接工艺性能和熔敷金属性能。煤丝应保证均匀连续送丝,3. 2. 2

焊丝的尺寸及允许偏差应符合表8的规定。表各不锈焊丝的尺寸及充许偏差直径

注:也可采用供需双方商定的其他规格允许偏差

单位为毫米

焊丝的型号、牌号、实芯焊丝化学成分及药芯焊丝熔敷金属化学成分应符台表9的规定。3.2.3

表9“不锈钢焊丝的化学成分

化学成分

ER0RLSi-G

ER309LSi-G

E308LT1

F309LT1

H00Cr21Ni10Mn2Si

H00Cr23Ni13Mn2Si

YH00Cr20Ni1GMn2Si

YH00Cr24Ni13Mn2Si

e (Si)

0. 60~0. 90

10. 60~0.90

1. 0 ~2. 5 (

1. 0~2. 5

0. 5 ~ 2. 5

0. 5~2. 5

.0.015

ze (Cr)

e (Ni)

: 0. 025 ,19. 5~22. 0

9. 0~11.0

12.0~14.0

22. 5 ~24. 5 [

.0. 03

18. 5--21. 5,

22. 5 ~25. 5|12. 0-~14. 0

注1实芯焊丝型号中:ER一实芯焊丝:308(309)—焊丝熔数金属化学成分分类I一碳含量较低:Si-焊丝基础合金系中添加一定的 Si元素

注2:药芯焊缝型号中:E

一适合全位置焊接。

焊丝;308(309)一焊丝熔敷金属化学成分分类;L一碳含显较低;T一药芯焊丝;T后的3.2.4熔敷金属的力学性能成符合表10的规定。表10不锈钢焊丝熔敷金属的力学性能型

ER308LSi-G

ER309LSiG

E308LTI

E309LTI

抗拉强度R

非比例延伸强度Rx2

-2-345

断后仲长率 A

3. 2.5ER309LSi-G 及 E309LI1 焊丝熔敷金屑的铁素体含量应在 5%~12%之间TB/T 2374—2008

40℃:冲击功Akv

3.2.6焊接接头纵向止弯、背弯试验应符合表11的规定,弯曲试验后,实芯焊丝试样表面不应有肉眼叮见的裂纹,芯焊丝试样表面不应有大十3Imn的裂纹及其他有害缺陷。表11不锈钢焊丝焊接接头弯曲性能型

ER308T.Si-G

FR309L.Si-G

注:为试验板厚度。

4试验方法

4.1熔敷金属试验按以下各条规定进行:弯心直径

弯山角度180°

裂纹等缺陷3mm

裂纹等缺陷3mtn

4.1.1用于耐大气腐蚀钢焊条,气体保护焊丝和埋弧焊丝熔敷金属焊接用试板可选用TEB/T1979-2003或附录 A表A.1中征何一种材料。用于不锈钢焊丝熔敷金属焊接用试板可选用附录A衣A.2 中低何一种材料。焊接用试板也可采用普通钢板,但需月试验焊材在坡口面及垫板表面推炼两层以上、厚3nm以F的隔离层,

4.1.2不锈钢药芯焊丝、耐大气腐蚀钢焊条、气体保护焊丝和埋孤焊丝熔敷金属试件制备时焊接材料烘+温度、板厚,根部间隙等应分别符合GB/T178531999、GB/T5118.GB/T8110和GB/T5293的相关规定。不锈钢实心焊丝熔敷金属试件制备时,板厚,根部间隙等成参GB/T8110的相关规定,4.1.3耐人气腐蚀俐焊条、气体保护煜丝和埋弧煜丝熔敷金属拉仲、低温冲击试验的试样尺!取样伤置分别按GB/T5118.GB/T8110和GB/T5293相关规定拟行。不锈钢实芯焊丝熔敷金属拉仲、低温冲出试验的试样尺寸,取样位置参照GB/T8110相关规定执行。不锈钢药芯焊丝熔敷金属拉伸试验的试样尺寸、取样位置按GB/T17853—1999中相关的规定执行:低温冲出试验的试样尺寸.取样位置参照GB/T8110相关规定执行。

4.1.4耐大气腐蚀钢焊条、气体保护焊丝和埋弧焊丝,不锈钢实芯焊丝和药芯焊丝熔敷金属拉伸试验按GB/T2652规定进行。

4.1.5耐大气腐蚀钢焊条、气体保扩焊丝和埋弧焊丝,不锈刚实芯焊丝和芯焊丝熔敷金属低温冲试验按GBT2650的规进行

4.1.6耐大气腐蚀钢焊条、气体保护焊丝和埋孤焊丝熔敷金属加速腐蚀试验所需试样应取白多层璀焊全属上·试验按TB/T23751993的规定进行,5

TB/T2374—2008

4.1.7不锈钢焊丝熔敷金属铁素体含量试验方法按GB/T1954的规定进行。4.2耐大气腐蚀钢焊条和不锈钢药芯焊丝化学分板试样应取自熔敷金属。耐大气腐蚀钢气体保护焊丝、埋弧焊丝和不锈钢实芯焊丝化学分析应取白成品焊丝,并备有足够重复分析用的试样。化学成分允许偏差应符合GB/T222--2006的规定,分析方法可按供需双方协商的任何方法进行,仲裁试验应按GB/T 223 的相关规定进行。

4.3耐大气腐蚀钢焊条、气体保护焊丝、埋弧焊丝和不锈钢实芯焊丝焊接接头弯曲试样的取样及试验方法按GB/T2653的规定进行:不锈钢药芯焊丝纵间正弯、背弯试验的试样尺寸、取样位置按GB/T17853一1999中的相关规定执行,试验方法按GB/T2653的规定进行。不锈钢焊丝焊接接头纵向正弯和背弯各取」个试样进行试验。4. 4耐大气腐蚀钢焊条和气体保护焊丝抗裂试验温度为 5℃~20 ℃,试板厚度为14 mm~18 mm,焊接热输人应为(17士2)kJ/cm,试验方法见附录B(方法说明参见附录C)。5检验规则

5.1出厂捡验

5.1.1耐大气腐蚀钢焊条、气体保护焊丝、埋弧焊丝和不锈钢焊丝应经过制造厂检验部门检验合格后方可出厂。

5.1.2耐大气腐蚀钢焊条、气体保护焊丝和埋班焊丝出厂检验项目为3.1.1、3.1.2、3.1.4、3.1.3中埋弧焊丝相关项目和3.1.5中熔敷金属的力学性能相关项目。不锈钢焊丝出厂检验项目为3.2.1、3.2.2、3.2.3租3.2.4中项目。

5.2型式检验

5.2.1出现下列情说之一成进行型式检验:a)初次牛产时;

b正常生产后,如材料和生产上艺有较大改变,可能影响产品性能时;c)正常生产后,每生产一年时;

d)停产年后,恢复生产时。

5.2.2耐大气腐蚀钢焊条、气体保护焊丝和埋孤焊丝型式捡验项目为 3.1.1、3.1.2、3.1.4,3. 1、5.3.1.7及3.1.3中埋孤焊丝相关项月,其余项目可由供需双方协商确定。不锈钢焊丝型式检验按3.2.1、3.2.2、3.2.3和3.2.4中规定进行,其余项可由供需双方协商确定。5.3组批规则及检验、复验要求

耐大气腐蚀钢焊条、气体保护焊丝、埋頭焊丝、不锈钢药芯焊丝组批规则、捡验、复验应分别符合GB/T5118,GB/T8110.GB/T5293、和GB/T17853—1999的相关规定:不锈钢实芯焊丝组批规则、检验、复验应参照GB/T8110的相关规定。6包装、标志和质量证明书

耐大气腐蚀钢焊条,气体保护焊丝、埋娅焊丝、不锈钢药芯焊丝的包装、标志和质量证书应分别符合GB/T5118GB/T8110GB/T5293和GB/T17853--1999的相关规定。不锈钢实芯焊丝的包装、标和质量证明书应参照GB/T8110的相关规定。附录A

(规范性附录)

铁道车辆用不锈钢、400MPa及以上级耐大气腐蚀钢化学成分A.1400MPa及以F级耐大气腐蚀钢的化学成分见表A.1。表A.1400MPa及以上级耐大气腐蚀钢的化学成分化学成分

Q400NQR1

Q450NQRI

Q500NQR1

不锈钢化学成分见表A.2。

TCS345

te (Si)

.0.025

≤.0.008

表A.2不锈钢的化学成分

化学成分

e (Mn)

e! (P)

te (s)

zer (Cu)

0. 20~0. 55

TB/T23742008

tu(Cr)

0. 30 ~ 1. 250. 12 ~-0. 65

0. 20~~0. 55

0. 30~-1. 25

0.12--0. 65

0. 20~0. 55

0. 30- ~ 1. 25 / 0. [2~0. 65 [Ni)

10. 5~12. 5

0.3≤1.0

TB/T 23742008

焊接性试验

附录B

(规范性耐最)

斜 Y形坡口焊接裂纹试验方法

本试验方法适用于本标准规定的耐大气魔蚀钢焊接接头的斜Y形坡口焊接裂纹试验B. 2 术语和定义

焊条自动送进装

Autonzatic welding apparatus with covered electrode能按焊接工艺要求以一淀的焦度和速质B.3试件的制备

B.3.1试验材料

规条,考

试验材料应使用射豪所列耐大等美体钢报家:

B. 3.2试件的形状和尼寸

试件的形状和尽+姐趣B.1所示萄学游脚200

抱束学样

B.3.3试件的加工

试验焊整

拘东焊链

试件的坡口采用机械切削加工,B.4试验条件

剃运条方式以及焊接规范的焊条送进装置。ta

试件的形状和尺寸

B.4.1试验所用焊材及钢材应按3.I.7执行,钢材应与试验焊材相匹配。B.4.2焊条焊前要严格进行烘干。B. 4. 3

拘束焊缝采用双面焊接,注意不要产生角变形和末焊透。B. 4. 4

试件达到试验温度后,原则上以标准的规范进行试验焊缝的焊接。B. 5试验步骤

B. 5. 1按图 B. I组装试件。

B.5.2焊接拘束焊缝。

B.5. 3焊接试验焊缝。

B.5.3.1当采用手工焊时,试验焊缝按图B.2所示方法焊接。B.5.3.2当采用焊条自动送进装置焊接时,按图B3所示进行。B.5.4焊完的试件经48h以后才能开始进行裂纹的检测和解剖。试验焊髓

始端-

拘束焊髓

拘东焊链

B.6计算方法

采用手工焊时试验焊继位置

试验炼魄

拘束焊绪

抱东炼

图B.3采用焊乐自动送进装查婵接试验焊缝使置TB/T 2374—2008

B.6.1采用肉眼或其他适当的方法来检查焊接接头的表面和断面是否有裂纹,并分别计算出表面裂纹率、根部裂纹率和断面裂纹率。B.6.2裂纹的长度和高度按图B.4所示进行检测,裂纹长度为曲线形状如图B.4a)按直线长度检测,裂纹重选时不必分别计算。

a)表面裂纹

b)根部裂纹

试样剥纹长度的计算

B.6.3采用公式(1)计t算表面裂纹率。)断面裂坟免费标准bzxz.net

TB/T 2374—2008

式中:

C·-表面裂纹率,%:

表面裂纹长度之和,单位为毫米(mm)试验焊缝长度,单位为毫米(mm)100%

B.6.4将试件采用适当的方法着色后拉断或弯断,然后按图B.4b)检测根部裂纹,并按公式(2)计算出根部裂纹率。

式中:

一根部裂纹率,%;

一试验焊缝长度,单位为毫米(mm);(2)

一根部裂纹长度之和,单位为毫米(rmm)B.6.5对试件的五个横断面进行断面裂纹检查,按图B.4c)的要求测出裂纹的高度,用公式(3)对这五个横断面分别计算出其裂纹率,然后求出其平均值、H×100%

式中;

断面裂纹率,%;

一试样焊缝的最小厚度.单位为毫米(mm);H

一断面裂纹的高度,单位为毫米(mm)。H.

五个横断面的位置是:按试验焊缝宽度开始均勾处与焊缝弧坑中心之间的距离四等分而确定。B.7记

B.7.1试验日期、时间、环境温度和湿度。B.7.2试件钢号及化学成分、试件状态、试件厚度及其轧制方向。(3)

B.7.3焊前试件温度、焊接电源的种类、焊接极性、焊条牌号、焊条直径、焊条的烘十温度和时间、焊接电流、焊接电压和焊接速度。

B.7.4试件开始解剖时问和方法。B.7.5试验结果:裂纹长度及其裂纹率。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。