TB/T 2541-2010

基本信息

标准号: TB/T 2541-2010

中文名称:机车车体静强度试验规范

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:237740

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2541-2010.Diesel and electric locomotive-Car body structure strength test specification.

1范围

TB/T 2541规定了机车车体强度试验的试验场地与环境、试验内容、测点布置、试验设备和仪表、试验方法以及应力计算、挠度的测量、静强度与刚度评定。试验报告等内容。

TB/T 2541适用于标准轨距铁路一般用途机车车体静强度和刚度的试验及评定。其它用途机车可参照本标准执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。

GB/T 331 4-2006内燃机车通用技术条件

GB/T 3317-2006电力机车通用技术条件

GB 6770-2000机车司机室特殊安全规则(idt UIC 617-5 OR:1977)

3术语和定义.

下列术语和定义适用于本文件。

3.1车体Car body of locomotive

机车车体承载钢结构。

3.2车体重量载荷Car body weight load

机车内部设备重量.运行整备重量和车体自重之和。每件设备的重量可以用0.1kN为单位计量

3.3垂直试验载荷Vertical test load

垂直试验载荷为沿着与车体地板垂直的方向作用于车体上的载荷。垂直试验载荷为车体重量载荷的1.3倍。

3.4车体挠度Flexibility of car body

车体底架两侧边梁下沿各测点在试验载荷作用下,沿垂直方向相对于支承点的位移量,它反应了车体的刚度水平。

1范围

TB/T 2541规定了机车车体强度试验的试验场地与环境、试验内容、测点布置、试验设备和仪表、试验方法以及应力计算、挠度的测量、静强度与刚度评定。试验报告等内容。

TB/T 2541适用于标准轨距铁路一般用途机车车体静强度和刚度的试验及评定。其它用途机车可参照本标准执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。

GB/T 331 4-2006内燃机车通用技术条件

GB/T 3317-2006电力机车通用技术条件

GB 6770-2000机车司机室特殊安全规则(idt UIC 617-5 OR:1977)

3术语和定义.

下列术语和定义适用于本文件。

3.1车体Car body of locomotive

机车车体承载钢结构。

3.2车体重量载荷Car body weight load

机车内部设备重量.运行整备重量和车体自重之和。每件设备的重量可以用0.1kN为单位计量

3.3垂直试验载荷Vertical test load

垂直试验载荷为沿着与车体地板垂直的方向作用于车体上的载荷。垂直试验载荷为车体重量载荷的1.3倍。

3.4车体挠度Flexibility of car body

车体底架两侧边梁下沿各测点在试验载荷作用下,沿垂直方向相对于支承点的位移量,它反应了车体的刚度水平。

标准图片预览

标准内容

ICS45.060

中华人民共和国铁道行业标准

TB/T 2541-2010

代替TB/T2541-1995

机车车体静强度试验规范

Diesel and electric locomotive-Car body structure strength test specification2010-08-22发布

2011-02-01实施

中华人民共和国铁道部发布

本标准按照GB/T1.1-2009给出的规则起草。TB/T2541-2010

本标准代替TB/T2541-1995《内燃、电力机车车体静强度试验方法》,与TB/T2541-1995相比,主要技术变化如下:

一增加了被试车体结构完整性要求。如果车体顶盖承载,在试验加载时应安装车体顶盖(见5.2);

一增加了车体压缩和拉伸载荷值的规定(见6.2和6.3):一修改了司机室安全压力试验。如果司机室为独立的模块化司机室,试验时,应以其实际安装方式进行装配(见6.6.2,1995年版的5.2):一增加了纵向拉伸载荷试验、司机室防撞结构压力试验和排障器压力试验(见6.3、6.7和6.8):

修改了加载和测试设备的精度的规定,对应变测点的最大零点漂移值进行了规定。一次完整的加载和卸载过程,最大零点漂移值不应超过15u8(见8.3、8.4、8.5和8.6,1995年版的7.3):

一增加了车体支撑和加载工装的规定。要求车体支撑和加载工装不能妨碍车体在加载过程中向非约束方向的移动(见10.1.1和10.1.2);一增加了对车体支撑点反力、纵向加载进行监测的规定。要求在车体各个支撑点和纵向加载位置采用载荷传感器或测力杆对支撑点反力和加载载荷进行监测(见10.1.1和10.1.2);

一增加了车体挠度的测量方法、测点布置和挠度换算方法(见12)。本标准由铁道部标准计量研究所提出并归口。本标准起草单位:中国铁道科学研究院机车车辆研究所、铁道部标准计量研究所。本标准主要起草人:李国顺、翟建平、姚建伟、金炜。本标准所代替标准的历次版本发布情况为:TB/T2541-1995。1

规范性引用文件

术语和定义,

试验场地与环境,

被试车体

试验内容

垂直载荷试验

纵向压缩载荷试验

纵向拉伸载荷试验

扭转载荷试验

救援强度试验(单头起吊)

司机室安全压力试验

司机室防撞结构压力试验

排障器压力试验

测点布置

试验设备和仪表.

应变片及其粘贴和连线

测量片的要求

温度补偿片的要求!

应变片的粘贴要求.

应变片的连接线要求

应变片的防潮,

试验方法,

车体的支撑,

试验加载.

应力计算。

挠度的测量,

强度与刚度评定

试验报告与试验资料

TB/T2541-2010

1范围

机车车体静强度试验规范

TB/T2541-2010

本标准规定了机车车体强度试验的试验场地与环境、试验内容、测点布置、试验设备和仪表、试验方法以及应力计算、挠度的测量、静强度与刚度评定、试验报告等内容。本标准适用于标准轨距铁路一般用途机车车体静强度和刚度的试验及评定。其它用途机车可参照本标准执行。

规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。GB/T3314-2006内燃机车通用技术条件GB/T3317-2006电力机车通用技术条件GB6770-2000机车司机室特殊安全规则(idtUIC617-5OR:1977)3术语和定义

下列术语和定义适用于本文件。3.1

车体Carbodyoflocomotive

机车车体承载钢结构。

车体重量载荷Carbodyweightload机车内部设备重量、运行整备重量和车体自重之和。每件设备的重量可以用0.1kN为单位计量。

垂直试验载荷Verticaltestload垂直试验载荷为沿着与车体地板垂直的方向作用于车体上的载荷。垂直试验载荷为车体重量载荷的1.3倍。

车体挠度Flexibilityofcarbody车体底架两侧边梁下沿各测点在试验载荷作用下,沿垂直方向相对于支承点的位移量,它反应了车体的刚度水平。

4试验场地与环境

TB/T2541-2010

4.1试验应在室内进行,室内应通风、明亮、清洁、无漏雨、无腐蚀性气体。试验场地附近应尽量避免强磁场、强噪声及振动等干扰,或作相应技术性处理,以不影响测试精度为原则,4.2被试车体、试验台、测试仪器仪表和连接导线等不得受阳光直射,其周围不能有强热源或强冷源。

4.3被试车体、试验台周围的环境温度应不低于5℃,测试仪器仪表周围的环境温度应符合其本身的使用要求。

4.4试验场地应具备380V和220V、50Hz的电源,并配备不间断稳压电源。5被试车体

5.1被试车体的制造质量应具有代表性。其技术状态及质量均应符合经规定程序批准的图纸和技术条件的要求。

5.2被试车体应按照设计图样加工,并包括所有承载钢结构。如果车体顶盖属于承载结构,试验时应安装车体顶盖。

5.3试验前、后应对被试车体的技术状态,如各部位变形、铆焊接质量情况进行检查和测量,并作记录。

5.4被试车体的支承点和支承状态应与其在机车上的实际支承情况一致,并使车体支座呈水平状态。

5.5被试车体的送试单位应根据试验需要提供被试机车车体的相关图样,并提供被试车体强度及刚度计算报告等有关资料。

试验内容

6.1垂直载荷试验

6.1.1垂直载荷试验的载荷为垂直试验载荷。6.1.2垂直试验载荷的分布应按设备在机车上的布置情况而以分布载荷或集中载荷设置,其中车体自重应按均布载荷设置。

6.1.3垂直试验载荷可用油压装置加载,也可用码或重物加载。6.1.4测量并记录下各应力测点的应变值和各挠度测点的位移值。6.2纵向压缩载荷试验

6.2.1在垂直试验载荷作用的同时,沿车钩纵向中心线施加静压试验载荷于实际承载位置。6.2.2对于车体设计任务书或供货技术文件对纵向压缩载荷试验的压力值有明确规定的,以设计任务书或供货技术文件的规定为准。如果没有规定的,纵向压缩载荷试验的压力值依据GB/T3314-2006和GB/T3317-2006取2000kN,对于牵引6000t及其以上吨位的货运机车,建议取3000kN。

6.2.3测量并记录下各应力测点的应变值和各挠度测点的位移值。6.3纵向拉伸载荷试验

TB/T2541-2010

6.3.1在垂直试验载荷作用的同时,沿车钩纵向中心线施加静拉伸试验载荷于实际承载位置。6.3.2对于车体设计任务书或供货技术文件对纵向压缩载荷试验的压力值有明确规定的,以设计任务书或供货技术文件的规定为准。如果没有规定的,纵向拉伸载荷试验的拉力值取1500kN,对于牵引6000t及其以上吨位的货运机车,建议取2500kN。6.3.3测量并记录下各应力测点的应变值和各挠度测点的位移值。6.4扭转载荷试验

6.4.1将被试车体支承在前后旁承中心点的四个支点上(对非两点支承转向架的机车,即为前转向架的前旁承和后转向架的后旁承),并使被试车体支座处于水平状态6.4.2在车体上施加1.0倍车体重量载荷的同时,将任意一条对角线的两个支承上升或下降使被试车体产生扭转。加于被试车体的扭转力矩可由公式(1)计算:AP+AP2b

式中:

Mk一一扭转力矩,单位为千牛米(kN·m):(1)

△P、△P,一一分别为同一端的两个旁承支点的载荷变化绝对值,单位为千牛(kN);b—同一端的两个旁承支点间的距离,单位为米(m)。6.4.3扭转载荷试验时可采用对角支撑点抬高12mm16mm来模拟扭转载荷。6.4.4、测量并记录下各应力测点的应变值和被试车体的相对扭转角。6.5救援强度试验(单头起吊)

6.5.1将被试车体支撑在支撑座上,并保持车体水平,在车体上施加1.0倍车体重量载荷,同时在起吊端I端(或ⅡI端)施加一个转向架的重量。6.5.2在被试车的车体I端(或I端)两侧由设计规定的救援支座处吊起车体,使该端车体脱离转向架支承(或试验支座),并保留I端(或I端)的原有支承6.5.3对于非对称车体,车体两端分别进行救援强度试验6.5.4测量并记录下各应力测点的应变值和各挠度测点的位移值。6.6司机室安全压力试验

6.6.1将被试车体放置并支承于支撑点上,在车体上施加1.0倍车体重量载荷6.6.2对于独立的模块化司机室,应将司机室安装在车体底架上,安装方式与司机室在车体底架上的实际安装一样。

TB/T2541-2010

6.6.3按照GB6770-2000的规定,在司机室前窗下部加上300kN的压力(或按设计任务书要求及设计计算值),并使该压力均布。6.6.4在前窗下部受该均布压力时,被试车体的止推反力点位于车体另一端的车钩处。6.6.5测量并记录下各应力测点的应变值和各度测点的位移值。6.7司机室防撞结构压力试验

6.7.1具有司机室防撞结构的机车车体应进行该项试验。6.7.2将被试车体放置并支承于支撑点上,在车体上施加1.0倍车体重量载荷。6.7.3在防撞结构加上300kN的压力(或按设计任务书要求及设计计算值),并使该压力均布。6.7.4在防撞结构受该均布压力时,被试车体的止推反力点位于车体另一端的车钩处6.7.5测量并记录下各应力测点的应变值和各挠度测点的位移值。6.8排障器压力试验

6.8.1将排障器安装在被试车体上,排障器的高度应符合安装要求。6.8.2将被试车体放置并支承于支撑点上,在车体上施加1.0倍车体重量载荷。6.8.3按照GB/T3314-2006和GB/T3317-2006的规定,在排障器中央底部加上140kN的压力。6.8.4在排障器中央底部受该压力时,被试车体的止推反力点位于车体另一端的车钩处,6.8.5测量并记录下各应力测点的应变值和各挠度测点的位移值。7测点布置

7.1应力测点的布置应根据车体的设计和实际受力状况、强度仿真计算结果等资料,选择在主要承载部件和大应力部位、危险断面、过渡断面及应力集中处。在测点布置图中应标明测点的确切位置。

7.2对已知主应力方向的测点,应沿主应力方向布置单向应变片。7.3对主应力方向不易确定的测点,应布置三向应变片。7.4各应力测点的应变片应编号。7.5挠度测点一般布置在车体的两侧边梁上前后对称的位置,并在两侧的边梁上的中点处(一般此点与机车的纵向轴线中点在同一截面上)应设置一个挠度测点,7.6各度测点应编号,并与应变片的编号有明显的不一致。试验设备和仪表

8.1应变的测量应采用应变片和应变仪,挠度的测量可采用位移计或百分表。8.2全部试验设备和测量仪器仪表应检定合格并在有效期内。8.3级向压缩和拉伸试验加载装置的准确度不应低于1.0级,也可以采用在加载杆上粘贴应变片制作测力杆对纵向载荷进行监测,该测力杆应经具有仪器仪表检定资质的计量部门检定。4

TB/T2541-2010

8.4垂直载荷采用重物或码加载时,加载值大于或等于10kN时,其误差不超过1%;加载值小于10kN时,其误差值不大于100N。采用油压加载装置加载时,压力表的准确度不应低于1.0级。

8.5百分表及位移计的准确度不应低于1.0级:应变仪的基本误差不超过1%。8.6测量系统的零点飘移每4h不超过5μs,一次加载完成后总的零点漂移值不应超过15us。8.7应变测试系统应能对每个应力测点单独供电,并具有并联校正能力。8.8其它设备与仪表应符合相应的各自精度及使用范围。应变片及其粘贴和连线

9.1测量片的要求

测量片要采用A级应变片。

9.2温度补偿片的要求

温度补偿片须与测量片相同。温度补偿片不能受外力作用,粘贴补偿片用的金属片的材质应与测量片所粘贴车体上的部件材质相同。测量片和补偿片以及连接导线须处于相同环境温度条件之下。

9.3应变片的粘贴要求

9.3.1粘贴应变片之前,应清除被测表面的锈皮、漆层、油污和其它附着物。然后用砂轮和砂纸打磨,使被粘贴应变片的表面平整、光洁,使其表面粗糙度Ra值不大于3.2μm,再用细砂布打磨出与所贴片的纵向成45。的交叉纹路,并在此表面划出定位标志,以便于粘贴应变片时位置正确。

9.3.2应用清洗剂(例如酒精、内酮等)将打磨好的表面清洗干净,然后在应变片上涂上一层薄而均匀的粘接剂,按定位标志将应变片粘贴其上。并注意应变片的引出线不应被粘贴住9.3.3应变片粘贴在表面上要平整,与表面无间隙、无气泡。粘贴后可用手指按着加压约2min~3min,在室温下放置4h,使其粘接剂固化。必要时也可用红外线或其它电热器烘干。9.3.4应变片粘贴后应对粘贴质量进行检查,与结构物间的绝缘电阻应大于100M2。9.4应变片的连接线要求

9.4.1应变片与测量仪器之间的连接,一般用多芯屏蔽线,并在测试仪器端接地,以防止干扰。应变片的引出线与屏蔽线之间应使用接线端子。9.4.2应变片、接线端子、导线之间的连接应使用锡焊牢固连接,严防虚焊。9.4.3应变片与测量导线连接好后,应对应变片的电阻值进行测量,如数值不对,应进行检查,直至符合应变片的电阻值。

9.4.4连接导线的线径应尽量选用同一规格,同组测量应变片和温度补偿片所用的导线的长度、线径应相同。当双股测量导线中单根线的电阻值与应变片的电阻值之比r/R大于1%时,应对应变的测量值按公式(2)进行修正:式中:

8—修正后的应变值;

8c—测量的应变值;

r——双股测量导线中单根线的电阻值,单位为欧姆(Q);R一一应变片的电阻值,单位为欧姆(Q)。9.5应变片的防潮

TB/T2541-2010

应变片粘贴好后,除绝缘电阻应达到要求之外,应对应变片进行防潮处理,一般可用防潮涂料将应变片密封。

10试验方法

10.1车体的支撑

10.1.1垂向支撑

车体应通过工装支撑在代用转向架或具有足够刚度的支架上,支撑位置为机车车体二系弹簧或橡胶堆旁承处。支撑点应放置20mm左右厚度的橡胶垫,以使车体载荷在各支撑点能均匀分配。建议在每个支撑点布置载荷传感器,用于调平车体和监测垂向载荷加载情况,保证车体各个支撑点在加载过程中的力值变化是一致的,各支撑点的反力最大差值不应超过支撑点所应承受载荷的5%。

10.1.2纵向支撑

对于纵向压缩和拉伸载荷试验,需要用工装来施加和测量沿车钩中心线方向的纵向载荷。纵向载荷可以采用载荷传感器或测力加载杆来监测。所采用的工装必须能够适应车体的垂直移动。

司机室安全压力、司机室防撞结构压力和排障器压力试验,需要使用工装来施加纵向载荷,所用工装应能使纵向载荷在施加位置均布,同时不能妨碍车体的垂直移动。加载过程中应用载荷传感器或测力加载杆监测载荷值的变化。10.1.3救援强度试验的加载

救援强度试验中,可以采用于斤顶在车体一端两侧的起吊位置加载。在起吊位置不应产生力矩,同时监测各支撑点的垂直反力。10.1.4扭转载荷试验的加载

扭转载荷试验可以采用千斤顶进行加载,保证车体对角的加载能同步进行。加载过程中应6

同时监测各支撑点的垂直反力。10.2试验加载

10.2.1每项试验开始加载之前应对车体进行调平。TB/T2541-2010

10.2.2每项试验正式开始前应进行至少一次预加载。预加载试验卸载后,各测点的零点漂移值最大不应超过15us,否则再次进行预加载,直到满足要求为止。10.2.3试验载荷应分级加载,每级间隔时间为5min,这期间对加载设备、车体结构、仪器仪表的工作状态等进行检查。

10.2.4车体静强度试验的各项试验加(卸)载次数不应少于三次,每次试验记录各级加载时的应力测点和挠度测点的值。各项试验测试的最终结果取三次试验的平均值。10.2.5在试验过程中应及时分析应力和度的变化规律,并随时注意观察被试车体各部件和测试系统等方面可能出现的问题以及试验数据的异常数值,并作相应处理,排除异常。10.2.6在试验过程中若发现被试车体产生永久变形或应力测试点的应力值超过屈服极限现象时,此时试验应暂停进行,并作好有关记录,分析原因。在确认上述现象不影响被试车体的强度评价时,方可继续进行试验。10.2.7每项试验结束后应对测量数据进行初步处理,在开始新的一项试验前,应对处理结果进行确认。

11应力计算

11.1单向应变片的测点,其应力α计算如公式(3)所示:G=E.8

式中:

应力,单位为兆帕(MPa);

E—弹性模量,单位为兆帕(MPa);由试验测量所得的应变值。

11.20°-45°-90应变花测点的主应力值和主应力方向见公式(4)、公式(5)和公式(6)。9_

E(8+890)+

2L(1-v)

E(o+8%)

式中:

V(80-890)2+(2845-80-690)2

(6-60)+(2645-000)

(1+v)1

Φ==tan

2845-80-600

80-890

(5)

一主应力,单位为兆帕(MPa)免费标准下载网bzxz

一主应力方向,单位为度(°)E一弹性模量,单位为兆帕(MPa);—泊松比,一般取v=0.3:

0°方向应变片的应变值;

一与8.方向成45°的应变片的应变值:与8.方向成90°的应变片的应变值。获得主应力の,、o,后,将其按照公式(7)合成为vonMises应力α,。- bo (o-0)

12挠度的测量

12.1挠度测量方法

TB/T2541-2010

车体挠度可以采用位移计或百分表进行测量,建议采用高精度位移计测量车体的挠度12.2挠度测点的布置

12.2.1车体两侧边梁应对称布置挠度测点。12.2.2在车体支撑点应布置挠度测点。12.2.3车体端部应布置挠度测点。12.2.4车体中部和车体同一转向架的同侧两个支撑点之间应布置挠度测点。12.2.5当车体支撑点之间距离较大时,应适当增加挠度测点。12.3挠度测量结果处理

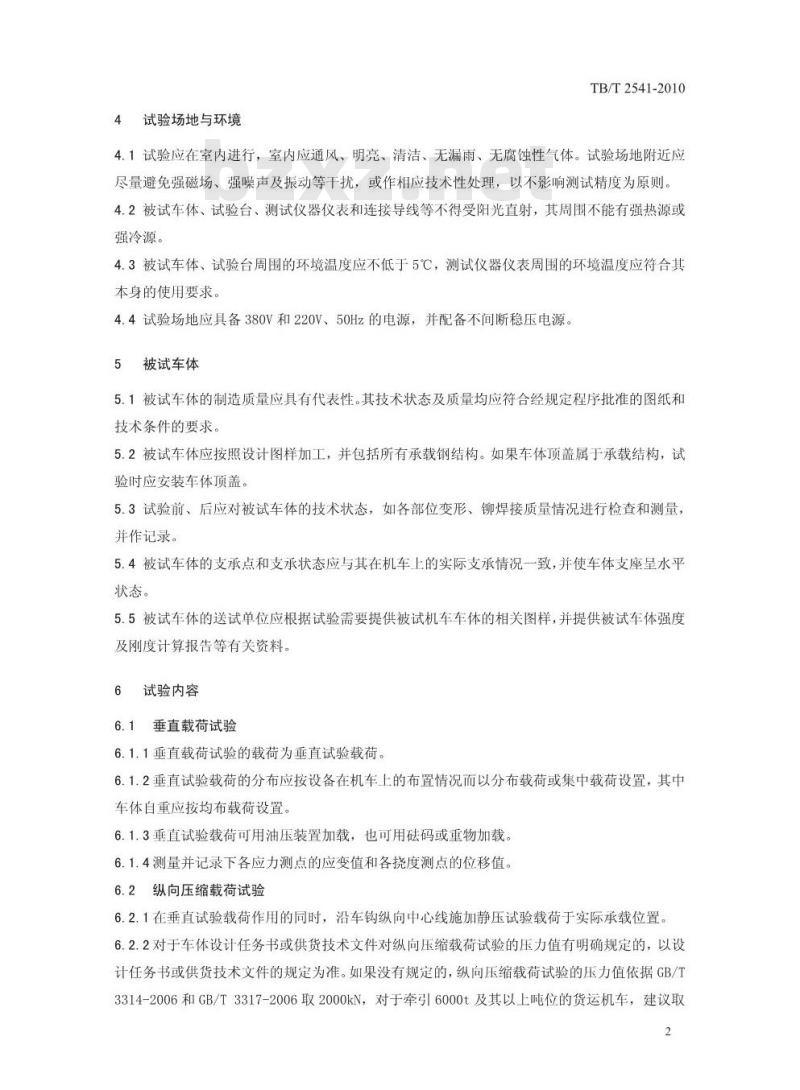

挠度测量结果应换算到相对支撑点的挠度值换算方法:如图1所示,假设A和B为挠度测点,Z1和Z2为支撑点位移测点。通过Z1和72测得的位移可以按公式(8)计算出车体刚性偏转角α:α=tan

式中:

(WZ2-WZ1)

一支撑点Z1测得的位移,单位为毫米(mm);一支撑点Z2测得的位移,单位为毫米(mm)。WZ2

A测点车体的实际挠度应按公式(9)计算:NA=WZ1-WA1-WA2

式中:

A点车体实际挠度,单位为毫米(mm)一A测点测得的位移,单位为毫米(mm);TB/T2541-2010

A点车体的刚性位移,WA2=LA×tanα,单位为毫米(mm)。B测点车体的实际挠度应按公式(10)计算:NB=WB1-WZ2+WB2

式中:

一B点车体实际挠度,单位为毫米(mm);一B测点测得的位移,单位为毫米(mm);B点车体的刚性位移,WB2=LB×tanα,单位为毫米(mm)。其它测点车体实际挠度可按相似的方法换算。A

13强度与刚度评定

图1车体挠度换算

13.1垂直载荷试验和扭转载荷试验的评定如下:a)单向应变片测量值按公式(11):a<[ol

式中:

其中:

许用应力,单位为兆帕(MPa):[o=0.6.R。材料下屈服强度,MPa。

b)0°-45°-90应变花测量值按公式(12):(10)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T 2541-2010

代替TB/T2541-1995

机车车体静强度试验规范

Diesel and electric locomotive-Car body structure strength test specification2010-08-22发布

2011-02-01实施

中华人民共和国铁道部发布

本标准按照GB/T1.1-2009给出的规则起草。TB/T2541-2010

本标准代替TB/T2541-1995《内燃、电力机车车体静强度试验方法》,与TB/T2541-1995相比,主要技术变化如下:

一增加了被试车体结构完整性要求。如果车体顶盖承载,在试验加载时应安装车体顶盖(见5.2);

一增加了车体压缩和拉伸载荷值的规定(见6.2和6.3):一修改了司机室安全压力试验。如果司机室为独立的模块化司机室,试验时,应以其实际安装方式进行装配(见6.6.2,1995年版的5.2):一增加了纵向拉伸载荷试验、司机室防撞结构压力试验和排障器压力试验(见6.3、6.7和6.8):

修改了加载和测试设备的精度的规定,对应变测点的最大零点漂移值进行了规定。一次完整的加载和卸载过程,最大零点漂移值不应超过15u8(见8.3、8.4、8.5和8.6,1995年版的7.3):

一增加了车体支撑和加载工装的规定。要求车体支撑和加载工装不能妨碍车体在加载过程中向非约束方向的移动(见10.1.1和10.1.2);一增加了对车体支撑点反力、纵向加载进行监测的规定。要求在车体各个支撑点和纵向加载位置采用载荷传感器或测力杆对支撑点反力和加载载荷进行监测(见10.1.1和10.1.2);

一增加了车体挠度的测量方法、测点布置和挠度换算方法(见12)。本标准由铁道部标准计量研究所提出并归口。本标准起草单位:中国铁道科学研究院机车车辆研究所、铁道部标准计量研究所。本标准主要起草人:李国顺、翟建平、姚建伟、金炜。本标准所代替标准的历次版本发布情况为:TB/T2541-1995。1

规范性引用文件

术语和定义,

试验场地与环境,

被试车体

试验内容

垂直载荷试验

纵向压缩载荷试验

纵向拉伸载荷试验

扭转载荷试验

救援强度试验(单头起吊)

司机室安全压力试验

司机室防撞结构压力试验

排障器压力试验

测点布置

试验设备和仪表.

应变片及其粘贴和连线

测量片的要求

温度补偿片的要求!

应变片的粘贴要求.

应变片的连接线要求

应变片的防潮,

试验方法,

车体的支撑,

试验加载.

应力计算。

挠度的测量,

强度与刚度评定

试验报告与试验资料

TB/T2541-2010

1范围

机车车体静强度试验规范

TB/T2541-2010

本标准规定了机车车体强度试验的试验场地与环境、试验内容、测点布置、试验设备和仪表、试验方法以及应力计算、挠度的测量、静强度与刚度评定、试验报告等内容。本标准适用于标准轨距铁路一般用途机车车体静强度和刚度的试验及评定。其它用途机车可参照本标准执行。

规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。GB/T3314-2006内燃机车通用技术条件GB/T3317-2006电力机车通用技术条件GB6770-2000机车司机室特殊安全规则(idtUIC617-5OR:1977)3术语和定义

下列术语和定义适用于本文件。3.1

车体Carbodyoflocomotive

机车车体承载钢结构。

车体重量载荷Carbodyweightload机车内部设备重量、运行整备重量和车体自重之和。每件设备的重量可以用0.1kN为单位计量。

垂直试验载荷Verticaltestload垂直试验载荷为沿着与车体地板垂直的方向作用于车体上的载荷。垂直试验载荷为车体重量载荷的1.3倍。

车体挠度Flexibilityofcarbody车体底架两侧边梁下沿各测点在试验载荷作用下,沿垂直方向相对于支承点的位移量,它反应了车体的刚度水平。

4试验场地与环境

TB/T2541-2010

4.1试验应在室内进行,室内应通风、明亮、清洁、无漏雨、无腐蚀性气体。试验场地附近应尽量避免强磁场、强噪声及振动等干扰,或作相应技术性处理,以不影响测试精度为原则,4.2被试车体、试验台、测试仪器仪表和连接导线等不得受阳光直射,其周围不能有强热源或强冷源。

4.3被试车体、试验台周围的环境温度应不低于5℃,测试仪器仪表周围的环境温度应符合其本身的使用要求。

4.4试验场地应具备380V和220V、50Hz的电源,并配备不间断稳压电源。5被试车体

5.1被试车体的制造质量应具有代表性。其技术状态及质量均应符合经规定程序批准的图纸和技术条件的要求。

5.2被试车体应按照设计图样加工,并包括所有承载钢结构。如果车体顶盖属于承载结构,试验时应安装车体顶盖。

5.3试验前、后应对被试车体的技术状态,如各部位变形、铆焊接质量情况进行检查和测量,并作记录。

5.4被试车体的支承点和支承状态应与其在机车上的实际支承情况一致,并使车体支座呈水平状态。

5.5被试车体的送试单位应根据试验需要提供被试机车车体的相关图样,并提供被试车体强度及刚度计算报告等有关资料。

试验内容

6.1垂直载荷试验

6.1.1垂直载荷试验的载荷为垂直试验载荷。6.1.2垂直试验载荷的分布应按设备在机车上的布置情况而以分布载荷或集中载荷设置,其中车体自重应按均布载荷设置。

6.1.3垂直试验载荷可用油压装置加载,也可用码或重物加载。6.1.4测量并记录下各应力测点的应变值和各挠度测点的位移值。6.2纵向压缩载荷试验

6.2.1在垂直试验载荷作用的同时,沿车钩纵向中心线施加静压试验载荷于实际承载位置。6.2.2对于车体设计任务书或供货技术文件对纵向压缩载荷试验的压力值有明确规定的,以设计任务书或供货技术文件的规定为准。如果没有规定的,纵向压缩载荷试验的压力值依据GB/T3314-2006和GB/T3317-2006取2000kN,对于牵引6000t及其以上吨位的货运机车,建议取3000kN。

6.2.3测量并记录下各应力测点的应变值和各挠度测点的位移值。6.3纵向拉伸载荷试验

TB/T2541-2010

6.3.1在垂直试验载荷作用的同时,沿车钩纵向中心线施加静拉伸试验载荷于实际承载位置。6.3.2对于车体设计任务书或供货技术文件对纵向压缩载荷试验的压力值有明确规定的,以设计任务书或供货技术文件的规定为准。如果没有规定的,纵向拉伸载荷试验的拉力值取1500kN,对于牵引6000t及其以上吨位的货运机车,建议取2500kN。6.3.3测量并记录下各应力测点的应变值和各挠度测点的位移值。6.4扭转载荷试验

6.4.1将被试车体支承在前后旁承中心点的四个支点上(对非两点支承转向架的机车,即为前转向架的前旁承和后转向架的后旁承),并使被试车体支座处于水平状态6.4.2在车体上施加1.0倍车体重量载荷的同时,将任意一条对角线的两个支承上升或下降使被试车体产生扭转。加于被试车体的扭转力矩可由公式(1)计算:AP+AP2b

式中:

Mk一一扭转力矩,单位为千牛米(kN·m):(1)

△P、△P,一一分别为同一端的两个旁承支点的载荷变化绝对值,单位为千牛(kN);b—同一端的两个旁承支点间的距离,单位为米(m)。6.4.3扭转载荷试验时可采用对角支撑点抬高12mm16mm来模拟扭转载荷。6.4.4、测量并记录下各应力测点的应变值和被试车体的相对扭转角。6.5救援强度试验(单头起吊)

6.5.1将被试车体支撑在支撑座上,并保持车体水平,在车体上施加1.0倍车体重量载荷,同时在起吊端I端(或ⅡI端)施加一个转向架的重量。6.5.2在被试车的车体I端(或I端)两侧由设计规定的救援支座处吊起车体,使该端车体脱离转向架支承(或试验支座),并保留I端(或I端)的原有支承6.5.3对于非对称车体,车体两端分别进行救援强度试验6.5.4测量并记录下各应力测点的应变值和各挠度测点的位移值。6.6司机室安全压力试验

6.6.1将被试车体放置并支承于支撑点上,在车体上施加1.0倍车体重量载荷6.6.2对于独立的模块化司机室,应将司机室安装在车体底架上,安装方式与司机室在车体底架上的实际安装一样。

TB/T2541-2010

6.6.3按照GB6770-2000的规定,在司机室前窗下部加上300kN的压力(或按设计任务书要求及设计计算值),并使该压力均布。6.6.4在前窗下部受该均布压力时,被试车体的止推反力点位于车体另一端的车钩处。6.6.5测量并记录下各应力测点的应变值和各度测点的位移值。6.7司机室防撞结构压力试验

6.7.1具有司机室防撞结构的机车车体应进行该项试验。6.7.2将被试车体放置并支承于支撑点上,在车体上施加1.0倍车体重量载荷。6.7.3在防撞结构加上300kN的压力(或按设计任务书要求及设计计算值),并使该压力均布。6.7.4在防撞结构受该均布压力时,被试车体的止推反力点位于车体另一端的车钩处6.7.5测量并记录下各应力测点的应变值和各挠度测点的位移值。6.8排障器压力试验

6.8.1将排障器安装在被试车体上,排障器的高度应符合安装要求。6.8.2将被试车体放置并支承于支撑点上,在车体上施加1.0倍车体重量载荷。6.8.3按照GB/T3314-2006和GB/T3317-2006的规定,在排障器中央底部加上140kN的压力。6.8.4在排障器中央底部受该压力时,被试车体的止推反力点位于车体另一端的车钩处,6.8.5测量并记录下各应力测点的应变值和各挠度测点的位移值。7测点布置

7.1应力测点的布置应根据车体的设计和实际受力状况、强度仿真计算结果等资料,选择在主要承载部件和大应力部位、危险断面、过渡断面及应力集中处。在测点布置图中应标明测点的确切位置。

7.2对已知主应力方向的测点,应沿主应力方向布置单向应变片。7.3对主应力方向不易确定的测点,应布置三向应变片。7.4各应力测点的应变片应编号。7.5挠度测点一般布置在车体的两侧边梁上前后对称的位置,并在两侧的边梁上的中点处(一般此点与机车的纵向轴线中点在同一截面上)应设置一个挠度测点,7.6各度测点应编号,并与应变片的编号有明显的不一致。试验设备和仪表

8.1应变的测量应采用应变片和应变仪,挠度的测量可采用位移计或百分表。8.2全部试验设备和测量仪器仪表应检定合格并在有效期内。8.3级向压缩和拉伸试验加载装置的准确度不应低于1.0级,也可以采用在加载杆上粘贴应变片制作测力杆对纵向载荷进行监测,该测力杆应经具有仪器仪表检定资质的计量部门检定。4

TB/T2541-2010

8.4垂直载荷采用重物或码加载时,加载值大于或等于10kN时,其误差不超过1%;加载值小于10kN时,其误差值不大于100N。采用油压加载装置加载时,压力表的准确度不应低于1.0级。

8.5百分表及位移计的准确度不应低于1.0级:应变仪的基本误差不超过1%。8.6测量系统的零点飘移每4h不超过5μs,一次加载完成后总的零点漂移值不应超过15us。8.7应变测试系统应能对每个应力测点单独供电,并具有并联校正能力。8.8其它设备与仪表应符合相应的各自精度及使用范围。应变片及其粘贴和连线

9.1测量片的要求

测量片要采用A级应变片。

9.2温度补偿片的要求

温度补偿片须与测量片相同。温度补偿片不能受外力作用,粘贴补偿片用的金属片的材质应与测量片所粘贴车体上的部件材质相同。测量片和补偿片以及连接导线须处于相同环境温度条件之下。

9.3应变片的粘贴要求

9.3.1粘贴应变片之前,应清除被测表面的锈皮、漆层、油污和其它附着物。然后用砂轮和砂纸打磨,使被粘贴应变片的表面平整、光洁,使其表面粗糙度Ra值不大于3.2μm,再用细砂布打磨出与所贴片的纵向成45。的交叉纹路,并在此表面划出定位标志,以便于粘贴应变片时位置正确。

9.3.2应用清洗剂(例如酒精、内酮等)将打磨好的表面清洗干净,然后在应变片上涂上一层薄而均匀的粘接剂,按定位标志将应变片粘贴其上。并注意应变片的引出线不应被粘贴住9.3.3应变片粘贴在表面上要平整,与表面无间隙、无气泡。粘贴后可用手指按着加压约2min~3min,在室温下放置4h,使其粘接剂固化。必要时也可用红外线或其它电热器烘干。9.3.4应变片粘贴后应对粘贴质量进行检查,与结构物间的绝缘电阻应大于100M2。9.4应变片的连接线要求

9.4.1应变片与测量仪器之间的连接,一般用多芯屏蔽线,并在测试仪器端接地,以防止干扰。应变片的引出线与屏蔽线之间应使用接线端子。9.4.2应变片、接线端子、导线之间的连接应使用锡焊牢固连接,严防虚焊。9.4.3应变片与测量导线连接好后,应对应变片的电阻值进行测量,如数值不对,应进行检查,直至符合应变片的电阻值。

9.4.4连接导线的线径应尽量选用同一规格,同组测量应变片和温度补偿片所用的导线的长度、线径应相同。当双股测量导线中单根线的电阻值与应变片的电阻值之比r/R大于1%时,应对应变的测量值按公式(2)进行修正:式中:

8—修正后的应变值;

8c—测量的应变值;

r——双股测量导线中单根线的电阻值,单位为欧姆(Q);R一一应变片的电阻值,单位为欧姆(Q)。9.5应变片的防潮

TB/T2541-2010

应变片粘贴好后,除绝缘电阻应达到要求之外,应对应变片进行防潮处理,一般可用防潮涂料将应变片密封。

10试验方法

10.1车体的支撑

10.1.1垂向支撑

车体应通过工装支撑在代用转向架或具有足够刚度的支架上,支撑位置为机车车体二系弹簧或橡胶堆旁承处。支撑点应放置20mm左右厚度的橡胶垫,以使车体载荷在各支撑点能均匀分配。建议在每个支撑点布置载荷传感器,用于调平车体和监测垂向载荷加载情况,保证车体各个支撑点在加载过程中的力值变化是一致的,各支撑点的反力最大差值不应超过支撑点所应承受载荷的5%。

10.1.2纵向支撑

对于纵向压缩和拉伸载荷试验,需要用工装来施加和测量沿车钩中心线方向的纵向载荷。纵向载荷可以采用载荷传感器或测力加载杆来监测。所采用的工装必须能够适应车体的垂直移动。

司机室安全压力、司机室防撞结构压力和排障器压力试验,需要使用工装来施加纵向载荷,所用工装应能使纵向载荷在施加位置均布,同时不能妨碍车体的垂直移动。加载过程中应用载荷传感器或测力加载杆监测载荷值的变化。10.1.3救援强度试验的加载

救援强度试验中,可以采用于斤顶在车体一端两侧的起吊位置加载。在起吊位置不应产生力矩,同时监测各支撑点的垂直反力。10.1.4扭转载荷试验的加载

扭转载荷试验可以采用千斤顶进行加载,保证车体对角的加载能同步进行。加载过程中应6

同时监测各支撑点的垂直反力。10.2试验加载

10.2.1每项试验开始加载之前应对车体进行调平。TB/T2541-2010

10.2.2每项试验正式开始前应进行至少一次预加载。预加载试验卸载后,各测点的零点漂移值最大不应超过15us,否则再次进行预加载,直到满足要求为止。10.2.3试验载荷应分级加载,每级间隔时间为5min,这期间对加载设备、车体结构、仪器仪表的工作状态等进行检查。

10.2.4车体静强度试验的各项试验加(卸)载次数不应少于三次,每次试验记录各级加载时的应力测点和挠度测点的值。各项试验测试的最终结果取三次试验的平均值。10.2.5在试验过程中应及时分析应力和度的变化规律,并随时注意观察被试车体各部件和测试系统等方面可能出现的问题以及试验数据的异常数值,并作相应处理,排除异常。10.2.6在试验过程中若发现被试车体产生永久变形或应力测试点的应力值超过屈服极限现象时,此时试验应暂停进行,并作好有关记录,分析原因。在确认上述现象不影响被试车体的强度评价时,方可继续进行试验。10.2.7每项试验结束后应对测量数据进行初步处理,在开始新的一项试验前,应对处理结果进行确认。

11应力计算

11.1单向应变片的测点,其应力α计算如公式(3)所示:G=E.8

式中:

应力,单位为兆帕(MPa);

E—弹性模量,单位为兆帕(MPa);由试验测量所得的应变值。

11.20°-45°-90应变花测点的主应力值和主应力方向见公式(4)、公式(5)和公式(6)。9_

E(8+890)+

2L(1-v)

E(o+8%)

式中:

V(80-890)2+(2845-80-690)2

(6-60)+(2645-000)

(1+v)1

Φ==tan

2845-80-600

80-890

(5)

一主应力,单位为兆帕(MPa)免费标准下载网bzxz

一主应力方向,单位为度(°)E一弹性模量,单位为兆帕(MPa);—泊松比,一般取v=0.3:

0°方向应变片的应变值;

一与8.方向成45°的应变片的应变值:与8.方向成90°的应变片的应变值。获得主应力の,、o,后,将其按照公式(7)合成为vonMises应力α,。- bo (o-0)

12挠度的测量

12.1挠度测量方法

TB/T2541-2010

车体挠度可以采用位移计或百分表进行测量,建议采用高精度位移计测量车体的挠度12.2挠度测点的布置

12.2.1车体两侧边梁应对称布置挠度测点。12.2.2在车体支撑点应布置挠度测点。12.2.3车体端部应布置挠度测点。12.2.4车体中部和车体同一转向架的同侧两个支撑点之间应布置挠度测点。12.2.5当车体支撑点之间距离较大时,应适当增加挠度测点。12.3挠度测量结果处理

挠度测量结果应换算到相对支撑点的挠度值换算方法:如图1所示,假设A和B为挠度测点,Z1和Z2为支撑点位移测点。通过Z1和72测得的位移可以按公式(8)计算出车体刚性偏转角α:α=tan

式中:

(WZ2-WZ1)

一支撑点Z1测得的位移,单位为毫米(mm);一支撑点Z2测得的位移,单位为毫米(mm)。WZ2

A测点车体的实际挠度应按公式(9)计算:NA=WZ1-WA1-WA2

式中:

A点车体实际挠度,单位为毫米(mm)一A测点测得的位移,单位为毫米(mm);TB/T2541-2010

A点车体的刚性位移,WA2=LA×tanα,单位为毫米(mm)。B测点车体的实际挠度应按公式(10)计算:NB=WB1-WZ2+WB2

式中:

一B点车体实际挠度,单位为毫米(mm);一B测点测得的位移,单位为毫米(mm);B点车体的刚性位移,WB2=LB×tanα,单位为毫米(mm)。其它测点车体实际挠度可按相似的方法换算。A

13强度与刚度评定

图1车体挠度换算

13.1垂直载荷试验和扭转载荷试验的评定如下:a)单向应变片测量值按公式(11):a<[ol

式中:

其中:

许用应力,单位为兆帕(MPa):[o=0.6.R。材料下屈服强度,MPa。

b)0°-45°-90应变花测量值按公式(12):(10)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。