TB/T 2945-1999

基本信息

标准号: TB/T 2945-1999

中文名称:铁道车辆用LZ50钢车轴及钢坯技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1125721

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 2945-1999.

1范圈

TB/T 2945规定了铁道车辆用LZ50钢车轴及钢坯的技术要求.试验方法、检验规则、标记、包装、质量证明书及质量保证等。

TB/T 2945适用于铁道车辆用LZ50钢车轴及钢坯的制造、订货和检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 222--84钢的化学分析用试样取样法及成品化学成分允许偏差

GB 223钢铁及合金化学分析方法

GB 226- -91钢的低倍组织及缺陷酸蚀检验法

GB 228- -87金属拉伸试验方法

GB 1979- -80结构钢低倍组织缺陷评级图

GB 4336- -84碳素钢和低合金钢光电发射光谱分析方法标准

GB 10561- -89钢中非金属夹杂物显微评定方法

GB 12814- -91 铁道车辆用车轴型式与基本尺寸

GB/T 19002- -92质量体系一生产和安装的质量保证模式

YB/T 5148-93金属平均晶粒度测定法

ZBY 230- -84 A型脉冲反射式超声探伤仪通用技术条件

ZBY 231~ -84超声探伤用探头性能测试方法

ZBJ 04001- -87 A型脉冲反射式超声探伤系统工作性能测试方法

ASTME8- -91金属材料拉伸试验标准方法

ASTM E 112- -95测定金属平均晶粒度的标准方法

AAR M-1003美国铁路协会(AAR)质量保证体系

1范圈

TB/T 2945规定了铁道车辆用LZ50钢车轴及钢坯的技术要求.试验方法、检验规则、标记、包装、质量证明书及质量保证等。

TB/T 2945适用于铁道车辆用LZ50钢车轴及钢坯的制造、订货和检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 222--84钢的化学分析用试样取样法及成品化学成分允许偏差

GB 223钢铁及合金化学分析方法

GB 226- -91钢的低倍组织及缺陷酸蚀检验法

GB 228- -87金属拉伸试验方法

GB 1979- -80结构钢低倍组织缺陷评级图

GB 4336- -84碳素钢和低合金钢光电发射光谱分析方法标准

GB 10561- -89钢中非金属夹杂物显微评定方法

GB 12814- -91 铁道车辆用车轴型式与基本尺寸

GB/T 19002- -92质量体系一生产和安装的质量保证模式

YB/T 5148-93金属平均晶粒度测定法

ZBY 230- -84 A型脉冲反射式超声探伤仪通用技术条件

ZBY 231~ -84超声探伤用探头性能测试方法

ZBJ 04001- -87 A型脉冲反射式超声探伤系统工作性能测试方法

ASTME8- -91金属材料拉伸试验标准方法

ASTM E 112- -95测定金属平均晶粒度的标准方法

AAR M-1003美国铁路协会(AAR)质量保证体系

标准图片预览

标准内容

中华人民共和国铁道行业标准

TB/T 2945—1999

egAARM--10f--90

铁道车辆用LZ50钢车轴

及钢坏技术条件

1999-02-13 发布

中华人民共和国铁道部

1999-09-01实施

TB/T2945—1999

本标准是在<铁道车辆用50钢车轴技术条件(暂行)》及《铁道车辆用50钢车轴钢还订货技术条件(暂行)>的基础上制订。本标准等效采用美国铁路协会 AAR M--101-50热处理及非热处理的碳素钢车轴标推”

本标准的附录A、B、C、D为标准的附录。本标难由铁道部标准计量研究所提出并归口。本标准起草单位:铁道部科学研究院金属及化学研充所,本标准主要起草人刘淑华、郭灵意、潘岳出、林吉忠。1721

bzssakam格类标准行业资料免费下载1菇围

中华人民共和国铁道行业标准

TB/T 2945—1999

9YAARM-101-90

铁道车辆用LZ50钢车轴及钢坏技术条件本标准规定了铁道车辆用1.250钢车轴及钢还的技术要求,试验方法,检验规厕、探记、包装、量证明书及质量保证等。

本标准适用于铁道车辆用I.Z50钳车轴及钢的制追、订货和检验。2引用标准

下列标准所包含的条文,随过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应操讨使用下列标准最新版本的可能性。

GB 222-84

GR 226-~91.

CB 22887

GB 1979—80

GB 433684

GB 1056189

GB 12814--91

GB/T 19002--92

YB/T 5148---93

ZBY 23084

ZRY 231---84

ZBJ 04001--87

ASTME B-91

ASTM E 112-95

AAR M-1003

钢的化学分析用试样取群法及成品化学分充许偏差钢铁及合金化学分析方法

钢的低借组织及缺陷腰蚀捡验法金属拉伸试验方法

结构钢低倍组红缺陷评级图

碳索钢和低合金钢光电发射光谱分析方法标准钢中非金属夹杂物显微评定方法铁道车辆用车轴型式与基本尺计质量体系一生产和安装的质量保证模式金属平均晶粒度测定法

A型脉冲反射式超声探伤仪通用技术条件超声探伤用探头性能测试方法

A型脉冲反射式超声操伤系统工作性艇测试方法金属材料拉伸试验标准方法

测定金属平均晶粒度的标准方法美国铁路协会(AAR)质量保证体系中华人民共和国铁道部1999-02-13 批准1722

1999-09-01 实施

3生产资格认证

TH/T 2945-1999

生产 LZ50 钢车轴及钢的工广,放通过 GB/T 19002(ISO 9002)或 AAR M--1003 体系认证,建立健全车轴生产过程的质量保证体系。LZ50钢车轴及钢还的生产资格,应由代表用户的铁道部业务主管部门组织认证。铁遵部业务主管部门委托的专象,将对具备生产资格的工厂所生产的L750钢车轴及钢坏产品质量进行定期或不定期的质量检测,并对车轴和钢坏制造定期进行生产资格的复查。4-L7.50 车轴钢代号和牌号

4.1 车轴钢代号

车轴钢代号为LZW

其中L2-—车辆车轴的汉语拼音字头W-

车轴钢牌号

50的汉语拼音字头,

车轴钢牌号为LZ50。

技术婴求

化学成分

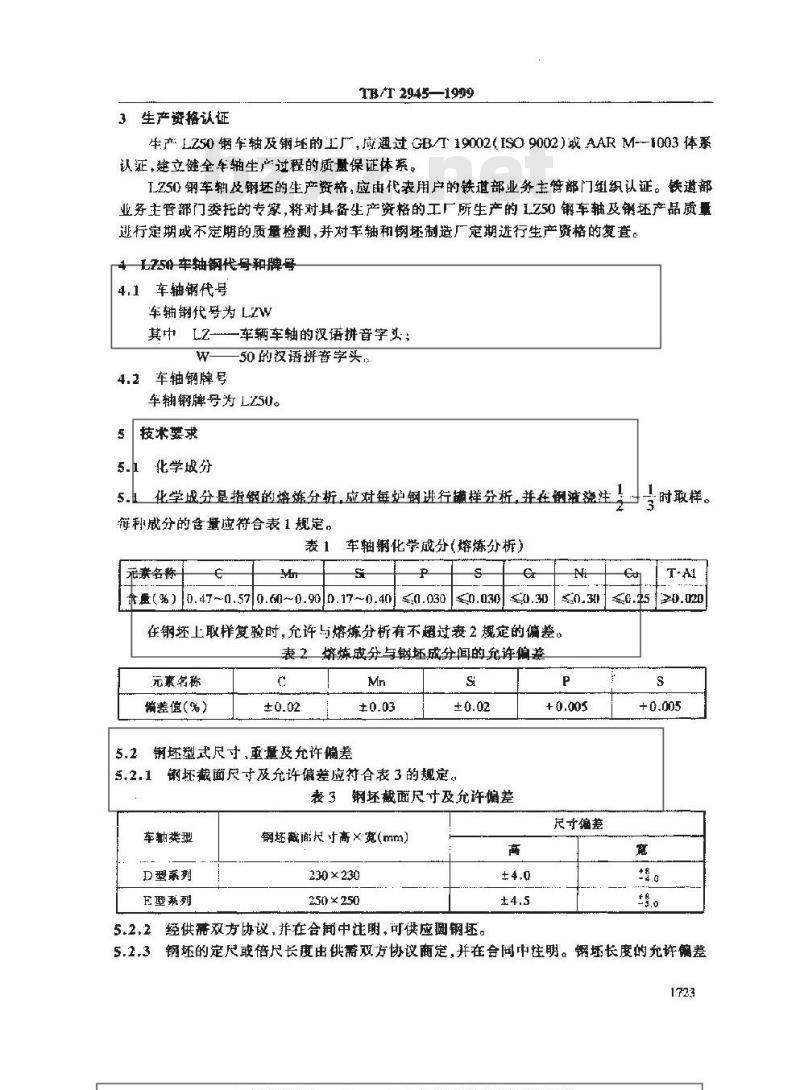

化学成分是指钢的熔炼分析,应对每炉钢进行懂样分析,并在铜液烧注每利成分的含量应符合表1规定,轰1

乖素名称

车轴化学成分(熔炼分析)

量(%) 0.47~0.570.60~0.900.17~0.40≤0.030

在钢坏上取样复验时,允许与熔炼分析有不超过表2规定的偏差。表2熔炼成分与钢坏成分间的允许偏差元素名称

编差值(%)

钢坏型式尺寸,重量娶允许偏差5.2.1

谢坏截面尽寸及允许偏差应符合表3的规定。表3钢环截面尺寸及允许偏差

车翻类型

D型系列

E型系列

坏截通尺寸高×宽(mm)

230 × 230

250 X 250

5.2.2经供需双方协议,并在合间中注明,可供应厕钢还。±4.0

尺寸偏差

与时样。

5.2.3钢坏的定尺倍尺长度由供需双方协议商定,并在合间中住明。钢坏长度的允许偏差1723

bzsisakam格类标准行业资料免费下载为+\mam。

TB/1 294S---1999

5.2.4钢坏截面的角部为厕弧形,其菌角半轻应为宽度的0.1~0.2倍。经供需双方协议,并在合同中注明,可供应其它圆角半经的钢还。5.2.5钢坏表面的凸凹度,对截面尺寸为230mm×230mm的钢坏,每面凸凹度应不大于4.0mm,截面尺寸为250mm×250mm的焖坏,每面凸四凹度应不大于4.5mm5.2.6剪切时锯坏端部的压值应不大于截面边长的25%,钢还应按理论重量交货。经需方同意也可按实际虚量交货。按理论量交贷时,钢坏5.2.74

理论单重按下式计算或参照表4规定。G = 0.981 × 10-9(25 + L)a2g式中G—-每支钢坏的重载,kg:

L——每支钢坏的定尺(倍尺)长度或非定尺制述实长减25,mm;a-钢坏截面公称边长,mm;

钢的密度7850 kg/m2:

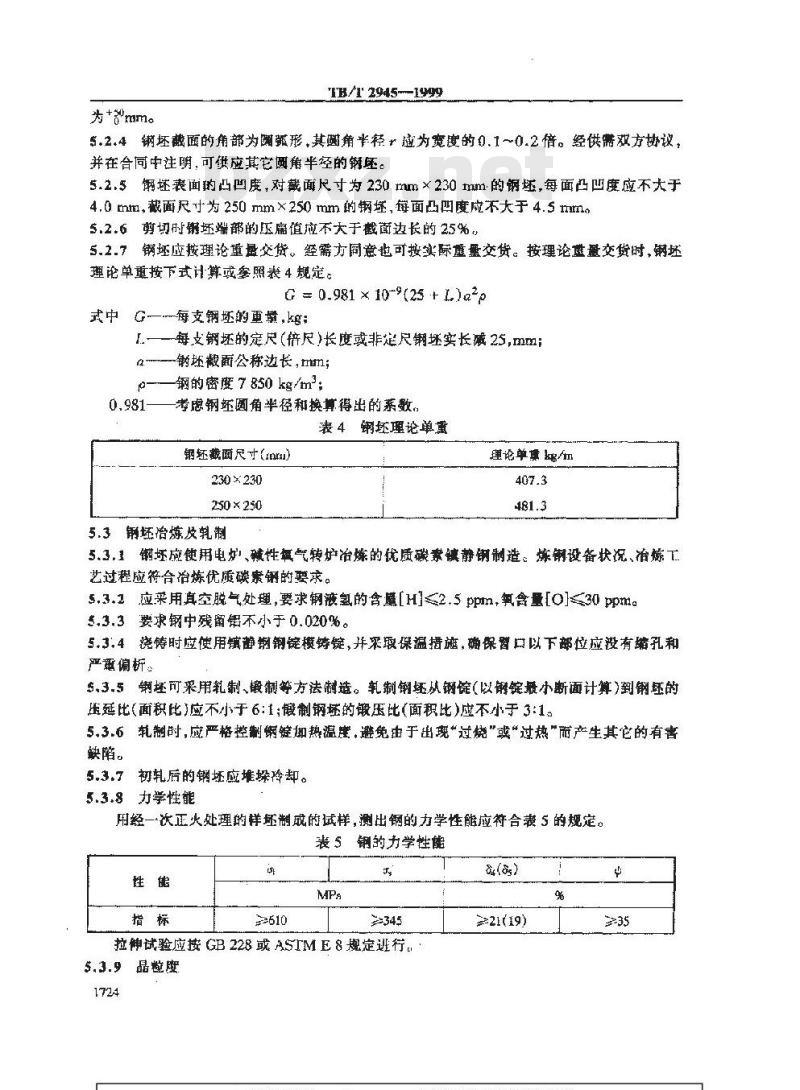

考虑钢还国角半径和换尊得出的系数,表 4 钢坏理论单重

钢胚截面尺寸(rnra)

230 ×230

250 × 250

5.3钢坏治炼皮轧制

理论单填 kg/im

5.3.1钢坏应使用电炉碱性氧气转炉冶炼的优质碳素镶静钢制造。炼制设备状况、冶炼艺过程应符合冶炼优质碳素钢的要求。s.3.2应采用真空脱气处理,要求钢液氢的含壁[H]≤2.5 ppm,氧含量[O]≤30 ppm。3.3.3要求钢中残留铝不小于0.020%。5.3,4浇特时应使用填静钢钢锭模铸锭,并采取保温措施,确保胃以下部位应没有缩孔和严偏析。

S.3.5钢坏可采用乳制、锻制等方法制造。轧制钢坏从锭(以解锭最小断面计算)到钢坏的压延比(面积比)应不小于6:1;锻制钢墟的锻压比(面积比)应不小于3:1。5.3,6轧制时,应严格控制钢链加热温度,避免由于出现“过烧\或“过热”而产生其它的有害缺陷。

5.3.7初轧后的钢坏应堆垛玲却。5.3.8力学性能

用经一次正火处理的样坏制成的试样,测出钢的力学性能应符合表5的规定。表S钢的力学性能

拉伸试验应按GB228或ASTME&规定进行。5.3.9品度

≥21(19)

TB/T 2945--1999

晶粒度检验试样,应从拉伸试样未变形的大端垂直于轴线的忧断面上截取,试样在金相显微下放大 100 倍观察。检验应按 YB/T 5148 或 ASTM E 112 规定进行。经--饮正火的晶粒度应不低于5级。

5.3.10非金属夹杂物

钢中非金属夹杂物检验应按GB10561中方法A和JK(或ASTM)标准评级图评定。按A(殖化物)、B(氧化物),C硅酸盐)、D球状氧化物)四类夹杂物进行评缀,各类夹杂物应不大于2.5级。如同一视场中同附出现AC类夹杂物时,合并评定,合级应不大于3.0级。5.3.11低倍红织

销坏的横向酸凌低倍试片上不得有肉眼可见的残余缩孔、白点、分层,裂纹、气泡和夹渣等。

一般疏松、中心疏松、锭型偏析均应不大于2.5级,点状偏析应不火于2.0级。低倍组织检验及评级应按GB226和GB1979规定进行。5.3.12表面质量

5.3.12.1辑制后对销坏头尾要有足够的切除率,以保证钢坏端面不应有缩孔残余、夹杂和分。

5.3.12.2钢表面不得有结疤、火杂、折叠、气泡策纹和裂蚊,如有上述缺陷必须清除。深度不超过2 mrm的乐痕、氧化铁皮脱落道成的麻点可不清除。53.12.3钢还表面的清理应符合如下规定:a)如用火焰清除钢坏表面缺陷时,应在钢坏溢度不低手100七状态下进行抢温清理;b)钢坏消理时,要沿钢坏的长度方向进行,其边缘应圆滑过渡,清理的宽度不得小于清理深度的6倍。清理深度(从钢坏实际尺寸算起)应不大于6mm; e)满埋深膜超过最小截面尺寸达 3 nm 的,在同一截面上应不人手 4 处。S.4车轴锻造热处理

S.4.1车轴制造厂,应根据车轴型,按表3选择钢坏的截面尺寸。5.4.2剩坏在锻造前应按本标准有关规定进行复验,复验会格后方可投人锻造。5.4.3钢坏下料应采用机械切割,不得使用火馅切削。3.4.4车轴锻造时应均匀加热钢坏,不得发生钢坏“过烧”或“过热”S.4.5车轴应便用快锻机、水压机、精锻机及其配套的工艺装备进行造。5.4.6轴坏下料时,应预留带延长体试样的车轴。每一热处理批次单,带延长体试样的车轴应不少于3%-5%。

5,4.7车轴锻造完毕后,应在热态下,性车轴轮座处的外圆部位打印孵避年月、冶炼炉号,锻造工厂代号(厂内加.L.的可不打)和锻造题序号【轴号)等标记,其字高不小干14mml,字深3tin左右。

5,4.8车轴锻造后应冷却到500 七以下,方可进行热处理。5.4.9车抽的热处理工艺为两次菲火和一次回火。不充许使用台车炉进行正火处理。5.4.9.1正火

车轴加热到高手猫界转变的适当溢度后、在空气中均匀冷却,这种热处理称为正火。可以用加强空气流通的方加快冷却逆度,但必须使车轴各部位均匀冷却。5.4.9,2两正火

是进行两饮单独的正火处理,第二欲正火温度要低于第次正火温度,这种热处理称为两1725

bzsisioKa格类标准行业资料免费下载TB/T 2945--1999

次正火。第一次正火时,车轴的人炉温度应低于500℃。5.4.9,3火

把经过正火的车轴重新缓慢加热到并保持在低于临界温度的适当温度,然后以适当的速度冷却,这种热处理称回火。回火时车轴的人炉温度应低于250。5.4.10车轴校真

车轴校直应在不低于510的热态下进行。如在冷态下发现弯曲变形,应将其加热到不高于700℃,适当保后再进行校直作业。但校直终温不得低于510亡。5.5车轴钢力学性能和晶粒度要求每一热处弹批次(两次正火和一秋回火)的车轴做次拉伸试验和嘉粒度捡验,试验结果代表本批饮车轴钢的拉伸性能和晶粒度。每一热处理批次车轴的数量应不多于70根。同批次中不尚熔炼炉号的车轴,其含碳望的偏差应不雄过0.03%。5.5.1经热处理后的车轴钢力学性能应符合表6规定。表6热处理后车轴的力学性能

222(20)

5.5.2车轴拉伸试验用的试样应取自车轴端延长体,位于车轴中心线距表面一半距离的任一位盈上,并与车轴轴线平行。

5.5.3晶粒度检验试样可在拉神试样未变形的大端垂直于轴线的横断面上截取,试样在金相显微镜下放大100倍观察,如发现有缺陷应留下照片。检验及评定应按YB/T5148或ASTME112的规定进行

5.5.4车轴的晶粒度试样放整个显示为均勺的细晶粒组织,晶粒度应不低于6级。5.5.5如带延长体试样的车轴已经用完,可从轴身上按5.5.2条规定的位暨取样试验。5.6车轴机加工

5.6.1根据订货要求可制成毛燃不轴、半精加工车轴戒精加工车轴,其表面加工质量、尺寸公差与应符合订货图纸要求。半精加工和精加工车轴顶端均应加工出中心孔和爆栓孔。根据用户需要,可在订货图纸中注明,螺栓孔世可由用户加.。5.6.2精加工车轴表面不得存在有害缺陷:半精加工车轴不应存在精加工时不能消除的力痕和拥伤。

5.6.3精划工后车轴的尺寸精度、形位公差及表面质盘应符合GB12814规定:5.7车轴探伤

5.7.1所有车轴均应进行超声波穿透探伤检查。车轴超声波穿透探伤检查应于毛坏状态下,两端机加工后进行。探伤方法及要求见本标准附录C。5.7.2所有半精期工车轴和精加工车轴都应对其表面各部粒进行磁粉探伤检查。探伤方法及要求见本标准谢录D.

(验收方法和验收规则

6.1钢坏验收

6.1.1实方应对车轴用钢还按规定要求进行检查验收。检验结果应符合本标准5.1~5.3要1726

TR/T 2945—1999

坏应成批验收,每批应由同一炉(罐)号、同~规格的钢坏组成。6.1.2

6.1.3每批坏的检验项目、数量,取样部位及试验方法应接表7要求进行。表7检验项目、数最、取样部位及试验方法序号

检验项自

化学战分

拉伸试验

-饮正火鼻粒度

低倍距织

非金属爽杂物

外观及尺寸

每炉(罐)1个

每炉(缝)1个

润驴()1个

每护()1个

每炉(雄)1个

取样部位

GB 222

任-带“A“字锅坏头郡,

样坏长度不小:300mm

试验方法

GB 223

CB228或ASTME8

YB/T 5148或ASTME112

GE 226;GB 1979

GB10561或ASTME45

宏观及邀尺

性能试验用试样应从表7规定的样坏上采用机械纫割法截取。力学性能取样部位见本标准附录A的图A1非金属夹杂物试样截取方法见本标准附录A的图A26.1.5钢坏的复验与判定规则

试验结果如有一项指标不符合本标准要求时,则该支坏拒收。另从该批任何两个带“A\字的钢坏头部取间样长度的两段样坏进行该不合格项目的复验(如有白点不得复验)。样坏必须打护键号和\A\字。复验结果(包括该项试验所要求的任一指标)即使有一项指标不合格,该批所有带“A”字的钢坏不得验收,应报废处理。再从另外任何两根带“A\字的钢坏的另一端或B端的头部切取试样进行试验,当试验结果全部合格时,除“A\段钢坏外,其它段钢坏均为合格。如果其中有一个试样的任一项指标不合格,则该批全部钢还不得验收。参.2车轴的验收

6.2,1买方代表可随时进入造厂与生产车轴有关的任何部门,制造厂应免费提供作方便和协助。检验工作应在制避广内进行。6.2.2买方代表应对热处理后的车轴按表 8 所列项目进行验收,各项结果应符合本标准 5.4~5.7的要求。

检验项目

拉伸试验

露粒度

超声鼓探伤

磁粉探伤

外观,尺寸

表&车轴检验项目,数虽及战验方法数量

每热处理批欧1个

每热处理批既 1 个

6.2.3车轴的复验和判定规则

截验方法

G8 228 或 ASTM E 8

YB/T 5148 或 ASTM E 112

附录C

附录D

GB 12814

任何一批车轴的力学性能试验结果达不载规定要求时,充许从另外二根车轴延长体上取双借试样重新试验,其结果有一根试样的任一项指标仍不合格时,则该批车轴为不合格,应重新进行热处理。如采任何一批车轴的晶粒庭达不到要求时,不得验,应重新热处理,任何…批车轴进行重新热处理次数不得超过三次。1727

bzsisokam格类标准行业资料免费下载TB/T 2945--1999

(.2.4对加工后的车轴,买方应莲根检套表面加工质量及尺寸精度是否符合图抵及有关标准规定,如发现质量问题应及时通知制造厂。6.需.买方可在自已的试验室或其它部门进行决定验收或拒收的试验,但此类试验的费用由买方承担。

6.2.6凡不符合本标准要求的车轴不予验收c6..7凡通过检查验收的车轴,在其它场所又发现有害缺陷时精被拒收,并通知制造厂。6.3钢坏最车轴,如需要质量仲裁(国内),测试验方法应以引用的国内标准为依据。标记及质量证明书

7.1钢坏标记

7.1.1每根钢坏面应用白漆标明:炉(赚)号、段号、代号。7,1.1.1所有钢坏头部方向的端面应明;炉(罐)号、段号。炉(继)考钢坏制造广自缩。

段号——用 A,B-Z标明。

A-钢绽头郁谢坏;

B钢锭中部钢;

Z钢锭尾部坏。

7.1.1.2在钢坏尾部方向的端面应标明车轴钢代号 LZW。7,2钢坏质量证明书

7.2.1每批钢坏均应有符合本标准规定的质量证明书,内容包括:a)供方名称;

b)合同号:

c)生产日期;

d)炉()号:

e)钢的化学成分:Www.bzxZ.net

f)本标准规定各项试验结果:

g) 钢坏尺寸,数量(包括总支数、各段导的支数、重量)。7.2.2所最证期书必须有制造厂技术质量监愈部门盖章及负责人签字或避章。7.3车轴标记

7.3。1车轴必须刻打制造标记,制造标记必须按规定刻打在某一扇区内,并永久保翻。7.3.2车轴标记内容、位置及字体高规定:a)熔炼炉(罐)号:为钢坏制造厂自编的炉赚)号,用阿拉伯数字表示,如9811288;b)车轴钢钢种标记,LZ50车轴钢标记为*W\,打在熔炼炉(罐)号后面:e)车轴选(锻造)工厂代号:铁道部公布的代表略号,用三位阿拉伯数字表示,如183:d)车轴锻避年、月:分别用两位阿拉伯数字示,如9808;e)车轴锻造顺序母(轴每):用五位阿拉伯数字表承,从00001~99999循环刻打,如79310;

f)车轴方位标记:用\左”字表求;g)车轴轴型标记:如RD2,角标为5mm;h)超声被案透探伤工作者的资在钢印标记:心,三角形 字高 5mm,超探王作者编号1728

TB/T2945—1999

1字体高3mm,三角形推高8mrn,下底宽10mm;i)车轴制遗超声波穿透探伤检查钢印标记:”+”,标记高10 rmti)凡末特殊标明字体高的,一律为7mm。各项内容的排列位置见本标准附录B的图B1。7.4车轴质证明书

7.4.1凝根车轴交货时均应有车轴质量证明书,其内容包括:t)车轴制造广名称;

h)炉(罐)号:

c)车轴钢代号;

d)车轴型号;

e)车轴顺序号(轴号)

f) 化学成分:

名)本标准规定的各项试验结果。7.4.2质量证明书必须有制造厂技术质量邀督部门益章及检验人员签字或益章。包装,及燃输

半精加工和精娜工车轴应采取经买方指定或认可的防锈措施,并包扎完好,在正常条件-年内不得锈蚀。中心孔应用油脂堵满,以免杂质侵人。8.2车轴在加工、装卸和运输等过程中禁止抛掷、碰伤和划伤。8.3车轴应入库保管,保持于媒,存放时使之易于识别标记。8.4车轴包装方法

8.4.1每五件车轴组装成一个包装单元,用两年五连环箍架分别在两婚轴颈处将其圈定,轴端用谢盖保护,使之免受腐蚀和冲击。五连环箍架和端益技术要求,参见本标准附录B的图E2

8.4.2也可采用买方认可的其他包装方法。9质量保证

在正常运用及维护条件下,在魏定的车轴便用寿命期限内,凡出现冶炼、轧制等方面的质量问题及锻造,热处理、机加工等方面质虚问题造成的车柚缺陷或行车事故,分别由钢还制造厂和车轴制造厂负费,并承担所造成的惠接经济损失。1729

bzsisokam格类标准行业资料免费下载TB/T 2945-1999

晰景A

(标准的附录)

力学性能、非金属夹杂物检验试样样坏的尺寸、试样切取部位力学性髓和非金竭夹杂物试样从样还上切取的都位没样坏的尺寸,如图Al。41

非金属夹杂物取样方法,如图A2。A2

控力试样

非金属突

染物试群

切割战

图 A1 边长大于或等于 230mm 的制坏的样坏尺寸及取样部位

注。试样在轴横截面上半长中部如取,金相素面谨过轴心线图 A2非金属安杂物取样方法

车轴标记位重示意图,如图B1。车轴包方法示邀图,如图。

TB/T2945-1999

附录B

(标难的录)

车轴标记及包方法

98112885

9%0g +

RD 左

车轴标记示意围

bzsisokam类标准行业资料免费下载1731

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T 2945—1999

egAARM--10f--90

铁道车辆用LZ50钢车轴

及钢坏技术条件

1999-02-13 发布

中华人民共和国铁道部

1999-09-01实施

TB/T2945—1999

本标准是在<铁道车辆用50钢车轴技术条件(暂行)》及《铁道车辆用50钢车轴钢还订货技术条件(暂行)>的基础上制订。本标准等效采用美国铁路协会 AAR M--101-50热处理及非热处理的碳素钢车轴标推”

本标准的附录A、B、C、D为标准的附录。本标难由铁道部标准计量研究所提出并归口。本标准起草单位:铁道部科学研究院金属及化学研充所,本标准主要起草人刘淑华、郭灵意、潘岳出、林吉忠。1721

bzssakam格类标准行业资料免费下载1菇围

中华人民共和国铁道行业标准

TB/T 2945—1999

9YAARM-101-90

铁道车辆用LZ50钢车轴及钢坏技术条件本标准规定了铁道车辆用1.250钢车轴及钢还的技术要求,试验方法,检验规厕、探记、包装、量证明书及质量保证等。

本标准适用于铁道车辆用I.Z50钳车轴及钢的制追、订货和检验。2引用标准

下列标准所包含的条文,随过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应操讨使用下列标准最新版本的可能性。

GB 222-84

GR 226-~91.

CB 22887

GB 1979—80

GB 433684

GB 1056189

GB 12814--91

GB/T 19002--92

YB/T 5148---93

ZBY 23084

ZRY 231---84

ZBJ 04001--87

ASTME B-91

ASTM E 112-95

AAR M-1003

钢的化学分析用试样取群法及成品化学分充许偏差钢铁及合金化学分析方法

钢的低借组织及缺陷腰蚀捡验法金属拉伸试验方法

结构钢低倍组红缺陷评级图

碳索钢和低合金钢光电发射光谱分析方法标准钢中非金属夹杂物显微评定方法铁道车辆用车轴型式与基本尺计质量体系一生产和安装的质量保证模式金属平均晶粒度测定法

A型脉冲反射式超声探伤仪通用技术条件超声探伤用探头性能测试方法

A型脉冲反射式超声操伤系统工作性艇测试方法金属材料拉伸试验标准方法

测定金属平均晶粒度的标准方法美国铁路协会(AAR)质量保证体系中华人民共和国铁道部1999-02-13 批准1722

1999-09-01 实施

3生产资格认证

TH/T 2945-1999

生产 LZ50 钢车轴及钢的工广,放通过 GB/T 19002(ISO 9002)或 AAR M--1003 体系认证,建立健全车轴生产过程的质量保证体系。LZ50钢车轴及钢还的生产资格,应由代表用户的铁道部业务主管部门组织认证。铁遵部业务主管部门委托的专象,将对具备生产资格的工厂所生产的L750钢车轴及钢坏产品质量进行定期或不定期的质量检测,并对车轴和钢坏制造定期进行生产资格的复查。4-L7.50 车轴钢代号和牌号

4.1 车轴钢代号

车轴钢代号为LZW

其中L2-—车辆车轴的汉语拼音字头W-

车轴钢牌号

50的汉语拼音字头,

车轴钢牌号为LZ50。

技术婴求

化学成分

化学成分是指钢的熔炼分析,应对每炉钢进行懂样分析,并在铜液烧注每利成分的含量应符合表1规定,轰1

乖素名称

车轴化学成分(熔炼分析)

量(%) 0.47~0.570.60~0.900.17~0.40≤0.030

在钢坏上取样复验时,允许与熔炼分析有不超过表2规定的偏差。表2熔炼成分与钢坏成分间的允许偏差元素名称

编差值(%)

钢坏型式尺寸,重量娶允许偏差5.2.1

谢坏截面尽寸及允许偏差应符合表3的规定。表3钢环截面尺寸及允许偏差

车翻类型

D型系列

E型系列

坏截通尺寸高×宽(mm)

230 × 230

250 X 250

5.2.2经供需双方协议,并在合间中注明,可供应厕钢还。±4.0

尺寸偏差

与时样。

5.2.3钢坏的定尺倍尺长度由供需双方协议商定,并在合间中住明。钢坏长度的允许偏差1723

bzsisakam格类标准行业资料免费下载为+\mam。

TB/1 294S---1999

5.2.4钢坏截面的角部为厕弧形,其菌角半轻应为宽度的0.1~0.2倍。经供需双方协议,并在合同中注明,可供应其它圆角半经的钢还。5.2.5钢坏表面的凸凹度,对截面尺寸为230mm×230mm的钢坏,每面凸凹度应不大于4.0mm,截面尺寸为250mm×250mm的焖坏,每面凸四凹度应不大于4.5mm5.2.6剪切时锯坏端部的压值应不大于截面边长的25%,钢还应按理论重量交货。经需方同意也可按实际虚量交货。按理论量交贷时,钢坏5.2.74

理论单重按下式计算或参照表4规定。G = 0.981 × 10-9(25 + L)a2g式中G—-每支钢坏的重载,kg:

L——每支钢坏的定尺(倍尺)长度或非定尺制述实长减25,mm;a-钢坏截面公称边长,mm;

钢的密度7850 kg/m2:

考虑钢还国角半径和换尊得出的系数,表 4 钢坏理论单重

钢胚截面尺寸(rnra)

230 ×230

250 × 250

5.3钢坏治炼皮轧制

理论单填 kg/im

5.3.1钢坏应使用电炉碱性氧气转炉冶炼的优质碳素镶静钢制造。炼制设备状况、冶炼艺过程应符合冶炼优质碳素钢的要求。s.3.2应采用真空脱气处理,要求钢液氢的含壁[H]≤2.5 ppm,氧含量[O]≤30 ppm。3.3.3要求钢中残留铝不小于0.020%。5.3,4浇特时应使用填静钢钢锭模铸锭,并采取保温措施,确保胃以下部位应没有缩孔和严偏析。

S.3.5钢坏可采用乳制、锻制等方法制造。轧制钢坏从锭(以解锭最小断面计算)到钢坏的压延比(面积比)应不小于6:1;锻制钢墟的锻压比(面积比)应不小于3:1。5.3,6轧制时,应严格控制钢链加热温度,避免由于出现“过烧\或“过热”而产生其它的有害缺陷。

5.3.7初轧后的钢坏应堆垛玲却。5.3.8力学性能

用经一次正火处理的样坏制成的试样,测出钢的力学性能应符合表5的规定。表S钢的力学性能

拉伸试验应按GB228或ASTME&规定进行。5.3.9品度

≥21(19)

TB/T 2945--1999

晶粒度检验试样,应从拉伸试样未变形的大端垂直于轴线的忧断面上截取,试样在金相显微下放大 100 倍观察。检验应按 YB/T 5148 或 ASTM E 112 规定进行。经--饮正火的晶粒度应不低于5级。

5.3.10非金属夹杂物

钢中非金属夹杂物检验应按GB10561中方法A和JK(或ASTM)标准评级图评定。按A(殖化物)、B(氧化物),C硅酸盐)、D球状氧化物)四类夹杂物进行评缀,各类夹杂物应不大于2.5级。如同一视场中同附出现AC类夹杂物时,合并评定,合级应不大于3.0级。5.3.11低倍红织

销坏的横向酸凌低倍试片上不得有肉眼可见的残余缩孔、白点、分层,裂纹、气泡和夹渣等。

一般疏松、中心疏松、锭型偏析均应不大于2.5级,点状偏析应不火于2.0级。低倍组织检验及评级应按GB226和GB1979规定进行。5.3.12表面质量

5.3.12.1辑制后对销坏头尾要有足够的切除率,以保证钢坏端面不应有缩孔残余、夹杂和分。

5.3.12.2钢表面不得有结疤、火杂、折叠、气泡策纹和裂蚊,如有上述缺陷必须清除。深度不超过2 mrm的乐痕、氧化铁皮脱落道成的麻点可不清除。53.12.3钢还表面的清理应符合如下规定:a)如用火焰清除钢坏表面缺陷时,应在钢坏溢度不低手100七状态下进行抢温清理;b)钢坏消理时,要沿钢坏的长度方向进行,其边缘应圆滑过渡,清理的宽度不得小于清理深度的6倍。清理深度(从钢坏实际尺寸算起)应不大于6mm; e)满埋深膜超过最小截面尺寸达 3 nm 的,在同一截面上应不人手 4 处。S.4车轴锻造热处理

S.4.1车轴制造厂,应根据车轴型,按表3选择钢坏的截面尺寸。5.4.2剩坏在锻造前应按本标准有关规定进行复验,复验会格后方可投人锻造。5.4.3钢坏下料应采用机械切割,不得使用火馅切削。3.4.4车轴锻造时应均匀加热钢坏,不得发生钢坏“过烧”或“过热”S.4.5车轴应便用快锻机、水压机、精锻机及其配套的工艺装备进行造。5.4.6轴坏下料时,应预留带延长体试样的车轴。每一热处理批次单,带延长体试样的车轴应不少于3%-5%。

5,4.7车轴锻造完毕后,应在热态下,性车轴轮座处的外圆部位打印孵避年月、冶炼炉号,锻造工厂代号(厂内加.L.的可不打)和锻造题序号【轴号)等标记,其字高不小干14mml,字深3tin左右。

5,4.8车轴锻造后应冷却到500 七以下,方可进行热处理。5.4.9车抽的热处理工艺为两次菲火和一次回火。不充许使用台车炉进行正火处理。5.4.9.1正火

车轴加热到高手猫界转变的适当溢度后、在空气中均匀冷却,这种热处理称为正火。可以用加强空气流通的方加快冷却逆度,但必须使车轴各部位均匀冷却。5.4.9,2两正火

是进行两饮单独的正火处理,第二欲正火温度要低于第次正火温度,这种热处理称为两1725

bzsisioKa格类标准行业资料免费下载TB/T 2945--1999

次正火。第一次正火时,车轴的人炉温度应低于500℃。5.4.9,3火

把经过正火的车轴重新缓慢加热到并保持在低于临界温度的适当温度,然后以适当的速度冷却,这种热处理称回火。回火时车轴的人炉温度应低于250。5.4.10车轴校真

车轴校直应在不低于510的热态下进行。如在冷态下发现弯曲变形,应将其加热到不高于700℃,适当保后再进行校直作业。但校直终温不得低于510亡。5.5车轴钢力学性能和晶粒度要求每一热处弹批次(两次正火和一秋回火)的车轴做次拉伸试验和嘉粒度捡验,试验结果代表本批饮车轴钢的拉伸性能和晶粒度。每一热处理批次车轴的数量应不多于70根。同批次中不尚熔炼炉号的车轴,其含碳望的偏差应不雄过0.03%。5.5.1经热处理后的车轴钢力学性能应符合表6规定。表6热处理后车轴的力学性能

222(20)

5.5.2车轴拉伸试验用的试样应取自车轴端延长体,位于车轴中心线距表面一半距离的任一位盈上,并与车轴轴线平行。

5.5.3晶粒度检验试样可在拉神试样未变形的大端垂直于轴线的横断面上截取,试样在金相显微镜下放大100倍观察,如发现有缺陷应留下照片。检验及评定应按YB/T5148或ASTME112的规定进行

5.5.4车轴的晶粒度试样放整个显示为均勺的细晶粒组织,晶粒度应不低于6级。5.5.5如带延长体试样的车轴已经用完,可从轴身上按5.5.2条规定的位暨取样试验。5.6车轴机加工

5.6.1根据订货要求可制成毛燃不轴、半精加工车轴戒精加工车轴,其表面加工质量、尺寸公差与应符合订货图纸要求。半精加工和精加工车轴顶端均应加工出中心孔和爆栓孔。根据用户需要,可在订货图纸中注明,螺栓孔世可由用户加.。5.6.2精加工车轴表面不得存在有害缺陷:半精加工车轴不应存在精加工时不能消除的力痕和拥伤。

5.6.3精划工后车轴的尺寸精度、形位公差及表面质盘应符合GB12814规定:5.7车轴探伤

5.7.1所有车轴均应进行超声波穿透探伤检查。车轴超声波穿透探伤检查应于毛坏状态下,两端机加工后进行。探伤方法及要求见本标准附录C。5.7.2所有半精期工车轴和精加工车轴都应对其表面各部粒进行磁粉探伤检查。探伤方法及要求见本标准谢录D.

(验收方法和验收规则

6.1钢坏验收

6.1.1实方应对车轴用钢还按规定要求进行检查验收。检验结果应符合本标准5.1~5.3要1726

TR/T 2945—1999

坏应成批验收,每批应由同一炉(罐)号、同~规格的钢坏组成。6.1.2

6.1.3每批坏的检验项目、数量,取样部位及试验方法应接表7要求进行。表7检验项目、数最、取样部位及试验方法序号

检验项自

化学战分

拉伸试验

-饮正火鼻粒度

低倍距织

非金属爽杂物

外观及尺寸

每炉(罐)1个

每炉(缝)1个

润驴()1个

每护()1个

每炉(雄)1个

取样部位

GB 222

任-带“A“字锅坏头郡,

样坏长度不小:300mm

试验方法

GB 223

CB228或ASTME8

YB/T 5148或ASTME112

GE 226;GB 1979

GB10561或ASTME45

宏观及邀尺

性能试验用试样应从表7规定的样坏上采用机械纫割法截取。力学性能取样部位见本标准附录A的图A1非金属夹杂物试样截取方法见本标准附录A的图A26.1.5钢坏的复验与判定规则

试验结果如有一项指标不符合本标准要求时,则该支坏拒收。另从该批任何两个带“A\字的钢坏头部取间样长度的两段样坏进行该不合格项目的复验(如有白点不得复验)。样坏必须打护键号和\A\字。复验结果(包括该项试验所要求的任一指标)即使有一项指标不合格,该批所有带“A”字的钢坏不得验收,应报废处理。再从另外任何两根带“A\字的钢坏的另一端或B端的头部切取试样进行试验,当试验结果全部合格时,除“A\段钢坏外,其它段钢坏均为合格。如果其中有一个试样的任一项指标不合格,则该批全部钢还不得验收。参.2车轴的验收

6.2,1买方代表可随时进入造厂与生产车轴有关的任何部门,制造厂应免费提供作方便和协助。检验工作应在制避广内进行。6.2.2买方代表应对热处理后的车轴按表 8 所列项目进行验收,各项结果应符合本标准 5.4~5.7的要求。

检验项目

拉伸试验

露粒度

超声鼓探伤

磁粉探伤

外观,尺寸

表&车轴检验项目,数虽及战验方法数量

每热处理批欧1个

每热处理批既 1 个

6.2.3车轴的复验和判定规则

截验方法

G8 228 或 ASTM E 8

YB/T 5148 或 ASTM E 112

附录C

附录D

GB 12814

任何一批车轴的力学性能试验结果达不载规定要求时,充许从另外二根车轴延长体上取双借试样重新试验,其结果有一根试样的任一项指标仍不合格时,则该批车轴为不合格,应重新进行热处理。如采任何一批车轴的晶粒庭达不到要求时,不得验,应重新热处理,任何…批车轴进行重新热处理次数不得超过三次。1727

bzsisokam格类标准行业资料免费下载TB/T 2945--1999

(.2.4对加工后的车轴,买方应莲根检套表面加工质量及尺寸精度是否符合图抵及有关标准规定,如发现质量问题应及时通知制造厂。6.需.买方可在自已的试验室或其它部门进行决定验收或拒收的试验,但此类试验的费用由买方承担。

6.2.6凡不符合本标准要求的车轴不予验收c6..7凡通过检查验收的车轴,在其它场所又发现有害缺陷时精被拒收,并通知制造厂。6.3钢坏最车轴,如需要质量仲裁(国内),测试验方法应以引用的国内标准为依据。标记及质量证明书

7.1钢坏标记

7.1.1每根钢坏面应用白漆标明:炉(赚)号、段号、代号。7,1.1.1所有钢坏头部方向的端面应明;炉(罐)号、段号。炉(继)考钢坏制造广自缩。

段号——用 A,B-Z标明。

A-钢绽头郁谢坏;

B钢锭中部钢;

Z钢锭尾部坏。

7.1.1.2在钢坏尾部方向的端面应标明车轴钢代号 LZW。7,2钢坏质量证明书

7.2.1每批钢坏均应有符合本标准规定的质量证明书,内容包括:a)供方名称;

b)合同号:

c)生产日期;

d)炉()号:

e)钢的化学成分:Www.bzxZ.net

f)本标准规定各项试验结果:

g) 钢坏尺寸,数量(包括总支数、各段导的支数、重量)。7.2.2所最证期书必须有制造厂技术质量监愈部门盖章及负责人签字或避章。7.3车轴标记

7.3。1车轴必须刻打制造标记,制造标记必须按规定刻打在某一扇区内,并永久保翻。7.3.2车轴标记内容、位置及字体高规定:a)熔炼炉(罐)号:为钢坏制造厂自编的炉赚)号,用阿拉伯数字表示,如9811288;b)车轴钢钢种标记,LZ50车轴钢标记为*W\,打在熔炼炉(罐)号后面:e)车轴选(锻造)工厂代号:铁道部公布的代表略号,用三位阿拉伯数字表示,如183:d)车轴锻避年、月:分别用两位阿拉伯数字示,如9808;e)车轴锻造顺序母(轴每):用五位阿拉伯数字表承,从00001~99999循环刻打,如79310;

f)车轴方位标记:用\左”字表求;g)车轴轴型标记:如RD2,角标为5mm;h)超声被案透探伤工作者的资在钢印标记:心,三角形 字高 5mm,超探王作者编号1728

TB/T2945—1999

1字体高3mm,三角形推高8mrn,下底宽10mm;i)车轴制遗超声波穿透探伤检查钢印标记:”+”,标记高10 rmti)凡末特殊标明字体高的,一律为7mm。各项内容的排列位置见本标准附录B的图B1。7.4车轴质证明书

7.4.1凝根车轴交货时均应有车轴质量证明书,其内容包括:t)车轴制造广名称;

h)炉(罐)号:

c)车轴钢代号;

d)车轴型号;

e)车轴顺序号(轴号)

f) 化学成分:

名)本标准规定的各项试验结果。7.4.2质量证明书必须有制造厂技术质量邀督部门益章及检验人员签字或益章。包装,及燃输

半精加工和精娜工车轴应采取经买方指定或认可的防锈措施,并包扎完好,在正常条件-年内不得锈蚀。中心孔应用油脂堵满,以免杂质侵人。8.2车轴在加工、装卸和运输等过程中禁止抛掷、碰伤和划伤。8.3车轴应入库保管,保持于媒,存放时使之易于识别标记。8.4车轴包装方法

8.4.1每五件车轴组装成一个包装单元,用两年五连环箍架分别在两婚轴颈处将其圈定,轴端用谢盖保护,使之免受腐蚀和冲击。五连环箍架和端益技术要求,参见本标准附录B的图E2

8.4.2也可采用买方认可的其他包装方法。9质量保证

在正常运用及维护条件下,在魏定的车轴便用寿命期限内,凡出现冶炼、轧制等方面的质量问题及锻造,热处理、机加工等方面质虚问题造成的车柚缺陷或行车事故,分别由钢还制造厂和车轴制造厂负费,并承担所造成的惠接经济损失。1729

bzsisokam格类标准行业资料免费下载TB/T 2945-1999

晰景A

(标准的附录)

力学性能、非金属夹杂物检验试样样坏的尺寸、试样切取部位力学性髓和非金竭夹杂物试样从样还上切取的都位没样坏的尺寸,如图Al。41

非金属夹杂物取样方法,如图A2。A2

控力试样

非金属突

染物试群

切割战

图 A1 边长大于或等于 230mm 的制坏的样坏尺寸及取样部位

注。试样在轴横截面上半长中部如取,金相素面谨过轴心线图 A2非金属安杂物取样方法

车轴标记位重示意图,如图B1。车轴包方法示邀图,如图。

TB/T2945-1999

附录B

(标难的录)

车轴标记及包方法

98112885

9%0g +

RD 左

车轴标记示意围

bzsisokam类标准行业资料免费下载1731

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。