TB/T 3256.5-2011

基本信息

标准号: TB/T 3256.5-2011

中文名称:机车在役零部件无损检测第5部分:柴油机曲轴磁粉检测

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:218449

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3256.5-2011.Non-destructive testing of in-service components for locomotive-Part 5:Magnetic particle testing of crank shafts in diesel engines.

1范围

TB/T 3256.5规定了铁道内燃机车用曲轴磁粉检测的设备、工具、器材、磁化规范、性能校验、磁粉检测操作、质量评定和磁粉检测记录等。

TB/T 3256.5适用于曲轴专用磁粉探伤机对铁道内燃机车用锻钢曲轴及球墨铸铁曲轴的湿法连续法磁粉检测作业。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T 3256.1- -2011机车在 役零部件无损检测第1部分:通用要求

3设备、工具及器材

3. 1检测设备采用曲轴专用磁粉探伤机,其技术性能及照度应符合TB/T 3256.1-2011中6.3.1和铁道内燃机车用锻钢曲轴及球墨铸铁曲轴磁粉检测工艺要求。

3.2磁粉检测工作间和磁粉检测作业场地应配有必备的办公用品和工具,检测人员还应配置紫外线防护眼镜。

3.3检测应配置天平、长颈或梨形沉淀管、磁强计、白光照度计、紫外辐照度计、磁场强度测试仪、配比磁悬液所用的量杯、量桶等。

3.4天平、磁强计、白光照度计、紫外辐照度计、磁场强度测试仪应定期送有资质的部门进行检定并有

检定标识。

3.5 曲轴磁粉检测,应使用A1-15/50型试片。使用前应将试片表面擦拭干净,试片应平整,无破损、折皱和锈蚀。

3.6曲轴磁粉检测用湿法磁粉颗粒度为不小于320目,干法用磁粉颗粒度为80目~250目。磁粉及磁悬液的性能要求、磁悬液配制、浓度检测及应符合TB/T 3256.1- -2011 中6.3.3的规定。磁悬液定期更换应符合TB/T 3256.1- -2011中6. 1.5的规定。

1范围

TB/T 3256.5规定了铁道内燃机车用曲轴磁粉检测的设备、工具、器材、磁化规范、性能校验、磁粉检测操作、质量评定和磁粉检测记录等。

TB/T 3256.5适用于曲轴专用磁粉探伤机对铁道内燃机车用锻钢曲轴及球墨铸铁曲轴的湿法连续法磁粉检测作业。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T 3256.1- -2011机车在 役零部件无损检测第1部分:通用要求

3设备、工具及器材

3. 1检测设备采用曲轴专用磁粉探伤机,其技术性能及照度应符合TB/T 3256.1-2011中6.3.1和铁道内燃机车用锻钢曲轴及球墨铸铁曲轴磁粉检测工艺要求。

3.2磁粉检测工作间和磁粉检测作业场地应配有必备的办公用品和工具,检测人员还应配置紫外线防护眼镜。

3.3检测应配置天平、长颈或梨形沉淀管、磁强计、白光照度计、紫外辐照度计、磁场强度测试仪、配比磁悬液所用的量杯、量桶等。

3.4天平、磁强计、白光照度计、紫外辐照度计、磁场强度测试仪应定期送有资质的部门进行检定并有

检定标识。

3.5 曲轴磁粉检测,应使用A1-15/50型试片。使用前应将试片表面擦拭干净,试片应平整,无破损、折皱和锈蚀。

3.6曲轴磁粉检测用湿法磁粉颗粒度为不小于320目,干法用磁粉颗粒度为80目~250目。磁粉及磁悬液的性能要求、磁悬液配制、浓度检测及应符合TB/T 3256.1- -2011 中6.3.3的规定。磁悬液定期更换应符合TB/T 3256.1- -2011中6. 1.5的规定。

标准图片预览

标准内容

ICS 45.060.10

中华人民共和国铁道行业标准

TB/T 3256. 5—2011

机车在役零部件无损检测

第5部分:柴油机曲轴磁粉检测

Non-destructive testing of in-service components for locomotive-Part 5 : Magnetic particle testing of crank shafts in diesel engines2011-04-02发布

2011-10-01实施

中华人民共和国铁道部发布

规范性引用文件

设备、工具及器材

磁化规范

性能校验

磁粉检测操作

质量评定

避粉检测记求

附录A(资料性附录)

机车轴燃粉检谢记录表

TB/T 3256.5-2011

TB/T3256.5--2011

TB/T3256机车在设零部件无损检测分为以下8个部分:-第1部分;道用要求;

第2部分:轮箍、格体握钢车轮轮辅超声波检测::第3部分:轮对磁粉检测;

一第4部分:车钩、钩尾磁粉检测:第5部分:柴油机曲磁粉检测;

第6部分:杆类,销类及轴类零件磁粉检测;一第7部分:般零部件磁粉检测;第8部分:般零部件差色透检测

本部分为TB/T3256的第5部分:

本部分按照GB/T1.一2009给出的规则起草。本部分由南车戚墅堰机车车辆工艺研究所有限公司提出并归口:本部分工要起草单位:沈阳铁路局,南宁铁路局、南车戚墅堰机车车满1艺研究所有限公司、南昌铁路局、哈尔滨铁路局、北京铁路局、上海铁路局、太原铁路局,本部分主要起节人:张宝林、王家玉、万升云、姚荣文,汪帝培、李东、安萍、程快明、刘宪、I

机车在役雾部件无损检测

第5部分:柴油机曲辋磁粉检测

TB/T3256.5-2011

TH/T3256的本部分规定了铁道内燃机车用曲轴磁粉检测的设备,上具、器材、磁化规范、性能校验、磁粉检测操作、质量评定和磁粉检测记录等。本部分适用于曲轴专用磁粉探伤机对铁道内机车用锻曲轴及球墨铸铁曲轴的湿祛连续法磁粉检测作业。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注期的版本适用手本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件,TB/T3256.1一2011机车在役零部件无损检测第1部分:通用要求3设备、工具及器材

3. 1检测设备采用曲轴专用磁粉探伤机,其技术性能及照度应符合 TB/T 3256.1—2011 +t 心. 3.1 和铁道内燃机车用锻钢曲轴及球墨铁曲轴磁粉捡测工艺要求。3.2磁粉检测1作间和磁粉摘测作业场地应配有必备的公用品和工具,检测人负还应配置紫外线防护眼镜。

3.3检测应配置大平、长领或染形沉淀管、磁强计、白光照度计、紫外辐照度计,磁场强度测试仪、配比磁悬液所相的量杯、量桶等。

3.4天平、磁强计、白光照度计、紫外辐照度计、磁场强度测试仪应定期送资质的部门进行检定并有检定标识,

3.5脂轴磁粉检测,应使用A1-15/50型试片:使用前应将试片表间擦拭干净,试片应平整,无破损、折皱和锈蚀,

3. 6曲轴磁粉检测用湿泌磁粉颗粒度为不小于320 目,十法用磁粉颗粒度为80 月~250 月磁粉及磁悬液的性能要求、磁悬液配制,浓度检测及应符合TB/T3256.1—201I中6.3.3的规定。磁悬液定期更换应符合1B/3256.1—2011中6.1.5的规定。3.7退法磁粉检测,磁息液体积浓度要求如下:)荧光磁悬液体积浓度:D.1mL/100mL~0.6mL/100mL;h)非炎光磁悬液体积浓度:1.2ml/100 ml.-2.4 ml./100 mL,4磁化规范

曲轴磁粉检测周向磁化电流、纵向磁化磁动势确定时,成使用磁场强度测试仪器分别对两轴表面答部位(曲柄侧面、主轴颈故连杆颈靠近曲柄的部位,曲轴两端)的磁场强度进行测试,确认各规定部位磁场弱度牟少达到2400A/1m,并使粘贴于裂纹易产生部位及预计磁场最弱的位置的A1-15/50试片人工缺陷各部沟槽洁晰,完整显示,1

TB/T 3256.5—2011

5性能校验

5.1基本要求

检测设备性能校验分为日常性能梭验和月度性能检查:设备故障检修后,成重新进行月常性能校验5.2日常性能校验内容

5.2.1磁检测设备状态检查

全而检查粉检测设备各部技术状态;电流、电压表检定不过期,白光照度和紫外辆照度值符标要求:设备各部动作性能良好,尤故障:5.2.2系统灵度校验

5. 2. 2. 1 粘贴试片

粘贴试片按下列规定:

)将A1-15/50型标准试片粘贴在谢轴裂纹易产生部位及预计磁场最弱的位置(册柄侧面,主轴颈及连杆颈靠近曲俩的部位、轴两竭或分段多向磁化时菲近行效磁化区边缘的位置)曲轴被粘贴试片的部检,成擦试下净,无锈蚀.洒污及灰牛,露出金屁面开保持干燥。粘贴试片时,试片带沟槽面成与试验用曲轴的表面密贴,带有“+\字沟槽的试片,应有条线与曲轴轴线半行,胶帮沿试片四周呈井字形粘贴车固,试片粘贴后应平整、牢固.胶纸不应遮盖试片的沟谱部

5.2.2.2磁粉及磁悬液检验

磁粉应放者在带益容器内保存,受潮结块或超过质保期不应使用。磁检测前,成检磁息镀的休积浓度,取样前磁慰液应充分搅拌均勾后,用长领或架形沉淀管接最从喷端喷山的懿悬10m.做静止证证试验凝时间为0min,再观察长领惑梨形沉证底部的磁粉容积值:

体积浓度不符合舰定时应重新调配,调配店的磁悬液,虚按上述操竹方法再饮进行体积浓度测定。5.2.2.3磁化检验

复合磁化时,化规范成满足粘贴于裂纹易产生部位及预计磁场最弱位置的A1-15/50试片人工缺陷各部沟槽清晰、完整显示(曲柄侧面、主轴颈及连杆颈靠近曲树的部位,曲轴两端或分段彩问磁化时靠近有效化区边缭的位置),否测应调整周向或纵向磁化电流5.2.2.4磁痕分析

在试件感化闪间时,虑观察试片上露痕显小情况,A墨试片沟槽虚壶小清晰,完整。5. 2. 2. 5退磁检查

曲轴退磁后,应使用微强计检查其退磁效果,在断避粉操伤机4而以外,用磁强计在曲轴两端测第,剩磁不鹿题过0.3mT(3Gs)为合格:5.2.2.6填写日常校验记录

磁粉探伤机月常系统灵敏度校验合格后,检测i人员负责填写口常性能校验记录(参见 TB/T3256.12011附录表4.1),参如校验的人员应在校验记录上签章。5.3月度性能检查内容

5.3.1磁粉探伤机及时属设备技术状态检查磁粉探伤机附属设备的各部外观技术状态良好,配件齐全:全面检查磁粉检测设备和谢属设剂作用性能虚雄确,可靠,无敌障:除锈设备运转正常·除锈效果符奇磁粉检测爱求。5. 3. 2磁粉和磁悬液检验

成符合口带性能校验规定的要求。5. 3. 3系统灵敏度校验

应符户H常性能梭验规定的要求。2

5. 3.4填写“磁粉探伤机月度性能检查记录”TB/T3256.5—2011

磁粉检测设备H度性能检查合格后,应填与月度性能检查记录(参见 TB/T 3256.1—2011 附录 A表A.2,凡参加月度性能检查的人员均应在月度性能检查记录上签章。6磁粉检测操作

6.1曲轴磁粉检测作业时,磁粉检测人员应严格接照磁粉探伤机便用说明书和设备操作规程的要求操作检测设备。

6.2曲轴磁粉检测时,检测部位的表面应露出基本金属面。6.3曲轴磁化前,喷淋装受应对检测部位表面自动喷淋磁悬液,磁悬液应做到缓流、均匀、全面覆盖检测部位

白.4夹紧(周向磁极)装置夹紧曲轴时,两磁极应与曲轴的两面接触良好,防止打火现象。6.5磁化时,周向磁化电流和纵向磁化电流应符合要求。通电磁化时间应为1~3s,停止喷淋磁悬被后应再磁化 2 次 ~ 3 次,每次 0. 5 9 ~ 1. 0 9。6.6检测部位的紫外辐照度、光照度符合要求。6.7磁化结束后,应标出每个检测部位转动检查的“起始”标识,保证转动检查一周以上。6.8在检查过程中发现缺陷磁痕时,应用标记笔在曲轴上画出缺陷磁狼位置,并详细记录缺陷磁痕的位置,方向和尺寸大小。

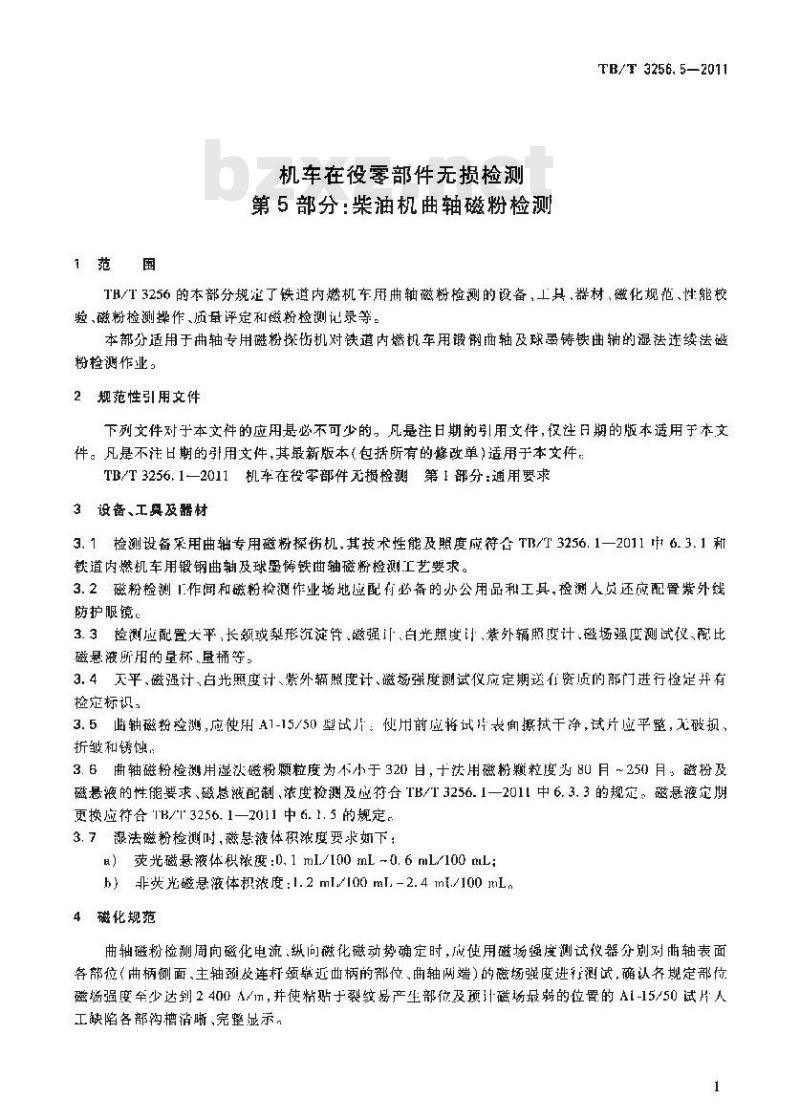

.9缺陷定性确认时,应抹除缺陷磁粉,重新磁化曲轴(应先退磁,后磁化),再饮进行确认。当缺陷磁痕再次显示,且位置、方向和尺大小与第一次显示的磁痕基本相同时,方可判定为缺陷磁痕。6.10曲轴磁粉检测表面区域的划分按图1和图2所示的规定。B-B

注 1:α=0. 1t[为主轴或连杆轴颈的直径),h =2r(r为圆角半径),d,为油孔直径。4-4

注2:法兰盘、销孔、螺孔及键边5mm以内为Ⅱ区,2d,区威为Ⅱ区,工艺孔厕角区域及孔口往内15mm为区,注3:各轴颈角区内位于120°角以内为I区,其余为Ⅱ区。图1主轴颈和连杆颈检测区域www.bzxz.net

图2曲轴两端部捡测区域

TB/T3256.5-2011

7质量评定

7.1锻钢曲轴

7.1.1不应存在任何横向裂纹。

7. 1. 2I 区内不应存在缺陷,并H不得消除。7.1.3Ⅱ区按以下规定:

a)2u,内;

1)减劳裂纹长度不超过3mm允许消除。2)工艺裂纹长度不超过3mm允许消除。3)

线状缺陷总长度不超过3mm允许存在。4)点状缺陷在任意一个 10 mm ×1 mm 面积内最多允许存在7 点;该类缺陷在每一个 2d,内展多允许存在2处。

5)片状缺陷总长度不超过3mm充许存在:6)每个2d,内缺陷超过上述限度允许修磨1处,像磨直径不人于4nib)其他部位:

1)疲劳裂纹长度不超过 4 ml允许消除。2)工艺裂纹单个长度不超过3mm总长度不超过6mm允许存在。3)线状缺陷单个长度不超过5mm,总长度不超过10 mm允许存在点状缺陷在任意一个10mm×10mm面积内最多允许存在7点:该类缺陷在每一个Ⅱ区内4)

(2d,区域除外)允许存在2处。

5)片状缺陷在任意一个 10 mm ×10 mml 面积内,长度不超过 3 mm 允许存在 3 条,每一个 区内(2d,区域除外)最多允许存在5条~6)每-个Ⅱ区内(2d,区域除外)缺陷超过上述限度允许修磨1外,磨直径不大于6 mm。7.1.4亚区按以下规定:

a)疲势裂纹长度不超过5mm允许消除。h)工艺裂纹单个长度不超过8mm、总长度不超过16mm允许存在,线状缺陷单个度不超过10mm、总长度不超过20mm充许存在,)点状缺陷在任意一个10mm×10mm面积内最多充许存在10点:该类缺陷准每一个区内最多允许存在3处。

心)片状缺陷在任意个10mm×10mm面积内,长度不超3mm允许存在5条或长度小超过6mm允许存在3条,每-个亚区内长度不超过3mm的片状缺陷最多允许存在10条或长度不超过6 mm 的片状缺陷最多允许存在 5 条。每--个区内缺陷超过上述限度允许修磨,修磨直径不大F5 unl最多允许修彝3处;修磨直径不大于8mm最多允许修磨2处;修磨直径不大于10 m允许修磨1处。7.1.5IV区接以下规定:

a)疲劳裂纹长度不超过8 mm允许消除,h)工艺裂纹单个长度不超过 12 mm,总长度不超过 24 mr 允许存在。线状缺陷单个长度不超过15mm、总长度不超过50mm允诈存在。d)点状缺陷在任意一个10mm×10mm面积内最多充许存在15点;该类缺陷在每-个IV区内最多充许存在5处u

e)片状缺陷在:意一个10 mrm×10 mm 面积内,长度不超过3 mm充许存在10 条或长度不超过6mm许存在6条,在每一个W区内长度不超过3mm的片状缺陷最多允许存在15条或长度不超过6rn的片状缺陷最多允许存在10条。4

TR/T 3256.5-2011

l))每一个IV区内缺陷超过F:述限度允许修磨,修磨直径不人于5 mm1最多允许修磨5处;修磨直径不大8mm最家充许修磨4处:修磨直径不于10mm最多充许修磨3处:修磨直径不大F12mm最多允许修磨2处:修磨直径不大于15mm充许修磨1处。7.2镀锻钢曲轴的修磨要求

7.2.1曲轴.E的缺陷按」述规定进行修摩时,修深度不应大于0.7Ⅱm,缺陷消除所形成的四坑应与柑吡邻的区域圆滑过渡。

7.2.2检修曲辅整根修磨处数不应多于6处,2处不应在同一截面.其问距不应小于40mm。7.3球墨铸铁曲轴

7. 3. 1 不应存在任何横向裂纹。7. 3. 2

21区内不应在在缺陷,并且不得消除,7. 3. 3

卫区按以下规定:

a)2d, :

疲劳裂纹长度小于3mm允许消除。2)

工艺裂纹长度小」3mm允许消除。3)

点状缺陷:不应存在疏松:不应存在气孔片状缺陷长度小于3mm充许消除

每一个2d,内缺陷超过上述限度充许修磨1处,消除尺寸不大于4mm×2mm5)

b)其他部位:

疲劳裂纹长度小于3mm充许消除。2)

工艺裂纹长度小丁3 mm,允许消除。3)

点状缺陷:不成存在疏松:不成存在气托,片状缺陷长度小下3mm允许消除:4)

每个Ⅱ区内(2,区域除外)缺陷超过上述限度允许修磨「处,消除尺寸不大于 m×2mm.

Ⅲ区按以下规定:

疲劳裂纹长度小于5 mm 允许消除艺裂较长度小于们而m允许消深

点状缺陷:邮.5mm×2mm的疏松分布面积不大于8cm允许存在,但每一个亚区内不能息于 3 处;b3 mm ×2 mm气孔最多允许存在2 个,±1 mm ×0. 5 mm 气孔最多允许存在10 个,其桑集面积不小了15 cm,

d)片状缺陷在:仟意-个10 mm ×10 m 面积内,长度不超过 3mIm 最多允许存在 5条或长度不超过6mm允许存在3条每个亚区内长度不超过3Im的片状缺陷最多允许存在10条或长度不超过6mm的片状缺陷最多允许存在5条。每一个耳区内缺陷超过上述限度允许消除,消除尺小不大于5 mm ×3 mm 最多允许 3 处;消除e

尺寸不大于Φ15mm×8mm最多充许2处:消除尺不人于15mm×13mm最多充许1处同主轴颈、连杆须不应多于3处,整根曲轴在主轴颈连杆颈1钻孔的总数不应多于4个V区按以下规定;

疲劳裂纹长度小于10un允许消除。)

工艺裂纹长度小于15mm许消除。点状缺陷:加.5nn×2nm的统松分布雨积不人于8cm允许存在,但每一个I区内不能多于 3 处:3 mm ×2 mm 气孔最多允许存在 2 个,l mm ×0. 5 mm 气孔最多充允许存在 10 个,其案集面积不小15 cm

d)片状缺陷在任意一个10mm×10 mm面积内,长度不超过3mm最多充许存在10条或长度不5

TE/T3256.5-2011

超过心mm允诈存在6条,每个区内长度不超过3mm的片状缺陷最多充许存在15条或长度不超过6mm的片状缺陷最多充许存在10条。每一个I区内缺陷超过上述限度充许消除,消除尺寸不大于Φ5mm×5mm最多允许3处;消e

除尺寸不大于@10mm×10mm最多允许2处:消除尺寸不大于30mm×4mm最多允许1处。每一个区域钻孔总数不应多于3处,整根曲轴在该区域钻孔的总数不应多于4个。7.4球器铸铁曲轴的修磨要求

7.4.1缺陷的消除允许用铲槽,打孔或打磨的方法,经铲槽及钻孔的边缘应倒圆.圆角半径大于5 mm,并应修整至平滑过没,

7.4.2检修曲轴整根消除处数不应多于10处,任两处不应在同一截面、其间距不应小于40mm。8磁粉检测记录

8.1曲轴磁粉检测结束后,发现缺陷时,应做出标记,注明缺陷位受。8.2用轴磁粉检测结束后,检测人员应详细填与磁粉检测记录:日)机车曲轴磁粉检测记录表(参见附录A表A.1):检测后应按所检谢部位分别在相应栏签。

h)《机车零部件磁粉检测裂损报告表(参见TB/T3256.1-2011附录A表A.3):检测过程中凡发现缺陷曲轴,均应详细填写此报告表,注明曲轴缺陷的性质、缺陷深度、缺陷位置及发现手段,并做出分析。参加鉴定人员应在报告表上签章。8.3填写上述磁粉检测记录及表格时,应做到字迹清晰、干净整齐、不错不漏。6

附录A

(资料性附录)

机车曲轴避粉检测记录表

机车曲轴磁粉检测记录表格式参见表A1,囊 A.1机车曲轴磁粉检渴记录表机车塑号

检测条件

通电电流

线圈1电流

线圈2电流

磁品液浓度

mL100ml

检测综合

A型试片!

显示情况

白光照度

紫外光照度

μw/cm

投人员签章

曲轴编号

检测结果

连杆麵

避粉梭测设备及编号

检测结果

检测日期

TB/T 3256.5—2011

两柄,艺孔

验收员签章

注:在使用中,可根据实际情况对该记录表格式作出适当的调整。检测结果

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T 3256. 5—2011

机车在役零部件无损检测

第5部分:柴油机曲轴磁粉检测

Non-destructive testing of in-service components for locomotive-Part 5 : Magnetic particle testing of crank shafts in diesel engines2011-04-02发布

2011-10-01实施

中华人民共和国铁道部发布

规范性引用文件

设备、工具及器材

磁化规范

性能校验

磁粉检测操作

质量评定

避粉检测记求

附录A(资料性附录)

机车轴燃粉检谢记录表

TB/T 3256.5-2011

TB/T3256.5--2011

TB/T3256机车在设零部件无损检测分为以下8个部分:-第1部分;道用要求;

第2部分:轮箍、格体握钢车轮轮辅超声波检测::第3部分:轮对磁粉检测;

一第4部分:车钩、钩尾磁粉检测:第5部分:柴油机曲磁粉检测;

第6部分:杆类,销类及轴类零件磁粉检测;一第7部分:般零部件磁粉检测;第8部分:般零部件差色透检测

本部分为TB/T3256的第5部分:

本部分按照GB/T1.一2009给出的规则起草。本部分由南车戚墅堰机车车辆工艺研究所有限公司提出并归口:本部分工要起草单位:沈阳铁路局,南宁铁路局、南车戚墅堰机车车满1艺研究所有限公司、南昌铁路局、哈尔滨铁路局、北京铁路局、上海铁路局、太原铁路局,本部分主要起节人:张宝林、王家玉、万升云、姚荣文,汪帝培、李东、安萍、程快明、刘宪、I

机车在役雾部件无损检测

第5部分:柴油机曲辋磁粉检测

TB/T3256.5-2011

TH/T3256的本部分规定了铁道内燃机车用曲轴磁粉检测的设备,上具、器材、磁化规范、性能校验、磁粉检测操作、质量评定和磁粉检测记录等。本部分适用于曲轴专用磁粉探伤机对铁道内机车用锻曲轴及球墨铸铁曲轴的湿祛连续法磁粉检测作业。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注期的版本适用手本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件,TB/T3256.1一2011机车在役零部件无损检测第1部分:通用要求3设备、工具及器材

3. 1检测设备采用曲轴专用磁粉探伤机,其技术性能及照度应符合 TB/T 3256.1—2011 +t 心. 3.1 和铁道内燃机车用锻钢曲轴及球墨铁曲轴磁粉捡测工艺要求。3.2磁粉检测1作间和磁粉摘测作业场地应配有必备的公用品和工具,检测人负还应配置紫外线防护眼镜。

3.3检测应配置大平、长领或染形沉淀管、磁强计、白光照度计、紫外辐照度计,磁场强度测试仪、配比磁悬液所相的量杯、量桶等。

3.4天平、磁强计、白光照度计、紫外辐照度计、磁场强度测试仪应定期送资质的部门进行检定并有检定标识,

3.5脂轴磁粉检测,应使用A1-15/50型试片:使用前应将试片表间擦拭干净,试片应平整,无破损、折皱和锈蚀,

3. 6曲轴磁粉检测用湿泌磁粉颗粒度为不小于320 目,十法用磁粉颗粒度为80 月~250 月磁粉及磁悬液的性能要求、磁悬液配制,浓度检测及应符合TB/T3256.1—201I中6.3.3的规定。磁悬液定期更换应符合1B/3256.1—2011中6.1.5的规定。3.7退法磁粉检测,磁息液体积浓度要求如下:)荧光磁悬液体积浓度:D.1mL/100mL~0.6mL/100mL;h)非炎光磁悬液体积浓度:1.2ml/100 ml.-2.4 ml./100 mL,4磁化规范

曲轴磁粉检测周向磁化电流、纵向磁化磁动势确定时,成使用磁场强度测试仪器分别对两轴表面答部位(曲柄侧面、主轴颈故连杆颈靠近曲柄的部位,曲轴两端)的磁场强度进行测试,确认各规定部位磁场弱度牟少达到2400A/1m,并使粘贴于裂纹易产生部位及预计磁场最弱的位置的A1-15/50试片人工缺陷各部沟槽洁晰,完整显示,1

TB/T 3256.5—2011

5性能校验

5.1基本要求

检测设备性能校验分为日常性能梭验和月度性能检查:设备故障检修后,成重新进行月常性能校验5.2日常性能校验内容

5.2.1磁检测设备状态检查

全而检查粉检测设备各部技术状态;电流、电压表检定不过期,白光照度和紫外辆照度值符标要求:设备各部动作性能良好,尤故障:5.2.2系统灵度校验

5. 2. 2. 1 粘贴试片

粘贴试片按下列规定:

)将A1-15/50型标准试片粘贴在谢轴裂纹易产生部位及预计磁场最弱的位置(册柄侧面,主轴颈及连杆颈靠近曲俩的部位、轴两竭或分段多向磁化时菲近行效磁化区边缘的位置)曲轴被粘贴试片的部检,成擦试下净,无锈蚀.洒污及灰牛,露出金屁面开保持干燥。粘贴试片时,试片带沟槽面成与试验用曲轴的表面密贴,带有“+\字沟槽的试片,应有条线与曲轴轴线半行,胶帮沿试片四周呈井字形粘贴车固,试片粘贴后应平整、牢固.胶纸不应遮盖试片的沟谱部

5.2.2.2磁粉及磁悬液检验

磁粉应放者在带益容器内保存,受潮结块或超过质保期不应使用。磁检测前,成检磁息镀的休积浓度,取样前磁慰液应充分搅拌均勾后,用长领或架形沉淀管接最从喷端喷山的懿悬10m.做静止证证试验凝时间为0min,再观察长领惑梨形沉证底部的磁粉容积值:

体积浓度不符合舰定时应重新调配,调配店的磁悬液,虚按上述操竹方法再饮进行体积浓度测定。5.2.2.3磁化检验

复合磁化时,化规范成满足粘贴于裂纹易产生部位及预计磁场最弱位置的A1-15/50试片人工缺陷各部沟槽清晰、完整显示(曲柄侧面、主轴颈及连杆颈靠近曲树的部位,曲轴两端或分段彩问磁化时靠近有效化区边缭的位置),否测应调整周向或纵向磁化电流5.2.2.4磁痕分析

在试件感化闪间时,虑观察试片上露痕显小情况,A墨试片沟槽虚壶小清晰,完整。5. 2. 2. 5退磁检查

曲轴退磁后,应使用微强计检查其退磁效果,在断避粉操伤机4而以外,用磁强计在曲轴两端测第,剩磁不鹿题过0.3mT(3Gs)为合格:5.2.2.6填写日常校验记录

磁粉探伤机月常系统灵敏度校验合格后,检测i人员负责填写口常性能校验记录(参见 TB/T3256.12011附录表4.1),参如校验的人员应在校验记录上签章。5.3月度性能检查内容

5.3.1磁粉探伤机及时属设备技术状态检查磁粉探伤机附属设备的各部外观技术状态良好,配件齐全:全面检查磁粉检测设备和谢属设剂作用性能虚雄确,可靠,无敌障:除锈设备运转正常·除锈效果符奇磁粉检测爱求。5. 3. 2磁粉和磁悬液检验

成符合口带性能校验规定的要求。5. 3. 3系统灵敏度校验

应符户H常性能梭验规定的要求。2

5. 3.4填写“磁粉探伤机月度性能检查记录”TB/T3256.5—2011

磁粉检测设备H度性能检查合格后,应填与月度性能检查记录(参见 TB/T 3256.1—2011 附录 A表A.2,凡参加月度性能检查的人员均应在月度性能检查记录上签章。6磁粉检测操作

6.1曲轴磁粉检测作业时,磁粉检测人员应严格接照磁粉探伤机便用说明书和设备操作规程的要求操作检测设备。

6.2曲轴磁粉检测时,检测部位的表面应露出基本金属面。6.3曲轴磁化前,喷淋装受应对检测部位表面自动喷淋磁悬液,磁悬液应做到缓流、均匀、全面覆盖检测部位

白.4夹紧(周向磁极)装置夹紧曲轴时,两磁极应与曲轴的两面接触良好,防止打火现象。6.5磁化时,周向磁化电流和纵向磁化电流应符合要求。通电磁化时间应为1~3s,停止喷淋磁悬被后应再磁化 2 次 ~ 3 次,每次 0. 5 9 ~ 1. 0 9。6.6检测部位的紫外辐照度、光照度符合要求。6.7磁化结束后,应标出每个检测部位转动检查的“起始”标识,保证转动检查一周以上。6.8在检查过程中发现缺陷磁痕时,应用标记笔在曲轴上画出缺陷磁狼位置,并详细记录缺陷磁痕的位置,方向和尺寸大小。

.9缺陷定性确认时,应抹除缺陷磁粉,重新磁化曲轴(应先退磁,后磁化),再饮进行确认。当缺陷磁痕再次显示,且位置、方向和尺大小与第一次显示的磁痕基本相同时,方可判定为缺陷磁痕。6.10曲轴磁粉检测表面区域的划分按图1和图2所示的规定。B-B

注 1:α=0. 1t[为主轴或连杆轴颈的直径),h =2r(r为圆角半径),d,为油孔直径。4-4

注2:法兰盘、销孔、螺孔及键边5mm以内为Ⅱ区,2d,区威为Ⅱ区,工艺孔厕角区域及孔口往内15mm为区,注3:各轴颈角区内位于120°角以内为I区,其余为Ⅱ区。图1主轴颈和连杆颈检测区域www.bzxz.net

图2曲轴两端部捡测区域

TB/T3256.5-2011

7质量评定

7.1锻钢曲轴

7.1.1不应存在任何横向裂纹。

7. 1. 2I 区内不应存在缺陷,并H不得消除。7.1.3Ⅱ区按以下规定:

a)2u,内;

1)减劳裂纹长度不超过3mm允许消除。2)工艺裂纹长度不超过3mm允许消除。3)

线状缺陷总长度不超过3mm允许存在。4)点状缺陷在任意一个 10 mm ×1 mm 面积内最多允许存在7 点;该类缺陷在每一个 2d,内展多允许存在2处。

5)片状缺陷总长度不超过3mm充许存在:6)每个2d,内缺陷超过上述限度允许修磨1处,像磨直径不人于4nib)其他部位:

1)疲劳裂纹长度不超过 4 ml允许消除。2)工艺裂纹单个长度不超过3mm总长度不超过6mm允许存在。3)线状缺陷单个长度不超过5mm,总长度不超过10 mm允许存在点状缺陷在任意一个10mm×10mm面积内最多允许存在7点:该类缺陷在每一个Ⅱ区内4)

(2d,区域除外)允许存在2处。

5)片状缺陷在任意一个 10 mm ×10 mml 面积内,长度不超过 3 mm 允许存在 3 条,每一个 区内(2d,区域除外)最多允许存在5条~6)每-个Ⅱ区内(2d,区域除外)缺陷超过上述限度允许修磨1外,磨直径不大于6 mm。7.1.4亚区按以下规定:

a)疲势裂纹长度不超过5mm允许消除。h)工艺裂纹单个长度不超过8mm、总长度不超过16mm允许存在,线状缺陷单个度不超过10mm、总长度不超过20mm充许存在,)点状缺陷在任意一个10mm×10mm面积内最多充许存在10点:该类缺陷准每一个区内最多允许存在3处。

心)片状缺陷在任意个10mm×10mm面积内,长度不超3mm允许存在5条或长度小超过6mm允许存在3条,每-个亚区内长度不超过3mm的片状缺陷最多允许存在10条或长度不超过6 mm 的片状缺陷最多允许存在 5 条。每--个区内缺陷超过上述限度允许修磨,修磨直径不大F5 unl最多允许修彝3处;修磨直径不大于8mm最多允许修磨2处;修磨直径不大于10 m允许修磨1处。7.1.5IV区接以下规定:

a)疲劳裂纹长度不超过8 mm允许消除,h)工艺裂纹单个长度不超过 12 mm,总长度不超过 24 mr 允许存在。线状缺陷单个长度不超过15mm、总长度不超过50mm允诈存在。d)点状缺陷在任意一个10mm×10mm面积内最多充许存在15点;该类缺陷在每-个IV区内最多充许存在5处u

e)片状缺陷在:意一个10 mrm×10 mm 面积内,长度不超过3 mm充许存在10 条或长度不超过6mm许存在6条,在每一个W区内长度不超过3mm的片状缺陷最多允许存在15条或长度不超过6rn的片状缺陷最多允许存在10条。4

TR/T 3256.5-2011

l))每一个IV区内缺陷超过F:述限度允许修磨,修磨直径不人于5 mm1最多允许修磨5处;修磨直径不大8mm最家充许修磨4处:修磨直径不于10mm最多充许修磨3处:修磨直径不大F12mm最多允许修磨2处:修磨直径不大于15mm充许修磨1处。7.2镀锻钢曲轴的修磨要求

7.2.1曲轴.E的缺陷按」述规定进行修摩时,修深度不应大于0.7Ⅱm,缺陷消除所形成的四坑应与柑吡邻的区域圆滑过渡。

7.2.2检修曲辅整根修磨处数不应多于6处,2处不应在同一截面.其问距不应小于40mm。7.3球墨铸铁曲轴

7. 3. 1 不应存在任何横向裂纹。7. 3. 2

21区内不应在在缺陷,并且不得消除,7. 3. 3

卫区按以下规定:

a)2d, :

疲劳裂纹长度小于3mm允许消除。2)

工艺裂纹长度小」3mm允许消除。3)

点状缺陷:不应存在疏松:不应存在气孔片状缺陷长度小于3mm充许消除

每一个2d,内缺陷超过上述限度充许修磨1处,消除尺寸不大于4mm×2mm5)

b)其他部位:

疲劳裂纹长度小于3mm充许消除。2)

工艺裂纹长度小丁3 mm,允许消除。3)

点状缺陷:不成存在疏松:不成存在气托,片状缺陷长度小下3mm允许消除:4)

每个Ⅱ区内(2,区域除外)缺陷超过上述限度允许修磨「处,消除尺寸不大于 m×2mm.

Ⅲ区按以下规定:

疲劳裂纹长度小于5 mm 允许消除艺裂较长度小于们而m允许消深

点状缺陷:邮.5mm×2mm的疏松分布面积不大于8cm允许存在,但每一个亚区内不能息于 3 处;b3 mm ×2 mm气孔最多允许存在2 个,±1 mm ×0. 5 mm 气孔最多允许存在10 个,其桑集面积不小了15 cm,

d)片状缺陷在:仟意-个10 mm ×10 m 面积内,长度不超过 3mIm 最多允许存在 5条或长度不超过6mm允许存在3条每个亚区内长度不超过3Im的片状缺陷最多允许存在10条或长度不超过6mm的片状缺陷最多允许存在5条。每一个耳区内缺陷超过上述限度允许消除,消除尺小不大于5 mm ×3 mm 最多允许 3 处;消除e

尺寸不大于Φ15mm×8mm最多充许2处:消除尺不人于15mm×13mm最多充许1处同主轴颈、连杆须不应多于3处,整根曲轴在主轴颈连杆颈1钻孔的总数不应多于4个V区按以下规定;

疲劳裂纹长度小于10un允许消除。)

工艺裂纹长度小于15mm许消除。点状缺陷:加.5nn×2nm的统松分布雨积不人于8cm允许存在,但每一个I区内不能多于 3 处:3 mm ×2 mm 气孔最多允许存在 2 个,l mm ×0. 5 mm 气孔最多充允许存在 10 个,其案集面积不小15 cm

d)片状缺陷在任意一个10mm×10 mm面积内,长度不超过3mm最多充许存在10条或长度不5

TE/T3256.5-2011

超过心mm允诈存在6条,每个区内长度不超过3mm的片状缺陷最多充许存在15条或长度不超过6mm的片状缺陷最多充许存在10条。每一个I区内缺陷超过上述限度充许消除,消除尺寸不大于Φ5mm×5mm最多允许3处;消e

除尺寸不大于@10mm×10mm最多允许2处:消除尺寸不大于30mm×4mm最多允许1处。每一个区域钻孔总数不应多于3处,整根曲轴在该区域钻孔的总数不应多于4个。7.4球器铸铁曲轴的修磨要求

7.4.1缺陷的消除允许用铲槽,打孔或打磨的方法,经铲槽及钻孔的边缘应倒圆.圆角半径大于5 mm,并应修整至平滑过没,

7.4.2检修曲轴整根消除处数不应多于10处,任两处不应在同一截面、其间距不应小于40mm。8磁粉检测记录

8.1曲轴磁粉检测结束后,发现缺陷时,应做出标记,注明缺陷位受。8.2用轴磁粉检测结束后,检测人员应详细填与磁粉检测记录:日)机车曲轴磁粉检测记录表(参见附录A表A.1):检测后应按所检谢部位分别在相应栏签。

h)《机车零部件磁粉检测裂损报告表(参见TB/T3256.1-2011附录A表A.3):检测过程中凡发现缺陷曲轴,均应详细填写此报告表,注明曲轴缺陷的性质、缺陷深度、缺陷位置及发现手段,并做出分析。参加鉴定人员应在报告表上签章。8.3填写上述磁粉检测记录及表格时,应做到字迹清晰、干净整齐、不错不漏。6

附录A

(资料性附录)

机车曲轴避粉检测记录表

机车曲轴磁粉检测记录表格式参见表A1,囊 A.1机车曲轴磁粉检渴记录表机车塑号

检测条件

通电电流

线圈1电流

线圈2电流

磁品液浓度

mL100ml

检测综合

A型试片!

显示情况

白光照度

紫外光照度

μw/cm

投人员签章

曲轴编号

检测结果

连杆麵

避粉梭测设备及编号

检测结果

检测日期

TB/T 3256.5—2011

两柄,艺孔

验收员签章

注:在使用中,可根据实际情况对该记录表格式作出适当的调整。检测结果

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。