TB/T 3475.1-2017

基本信息

标准号: TB/T 3475.1-2017

中文名称:机车、动车组用柴油机零部件第1部分:曲轴

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:33512100

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3475.1-2017.Components of diesel engine for locomotive and DMU-Part 1: Crankshaft.

1范围

TB/T 3475.1规定了机车、动车组用柴油机曲轴的术语和定义,技术要求,检验方法,检验规则,标志,包装,运输及储存。

TB/T 3475.1适用于机车、动车组用柴油机新造锻钢曲轴和球墨铸铁曲轴(以下简称球铁曲轴)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191- -2008包装 储运图示标志( IS0 780:1997 , MOD)

GB/T 222钢的 成品化学成分允许偏差

GB/T 223(所有部分)钢铁及合金化学 分析方法

GB/T226钢的低倍组织及缺陷酸蚀检验法

GB/T228.1金属材料拉伸试验第1 部分:室温试验方法(GB/T 228. 1- -2010, IsO 6892-1 : 2009 , MOD)

GB/T 229金 属材料夏比摆锤冲击试验方法(GB/T 229- 2007 , ISO 148-1 :2006 , MOD)

GB/T230.1金属材料洛氏硬度试验 第1 部分:试验方法(A、B、C、D、E、F、G、H、K、N.T标尺)(GB/T 230.1- 2009, Iso 6508-1 :2005 , MOD)

GB/T231.1金属材料 布氏硬度试验第1部分:试验方法(CB/T 231. 1- -2009 , IsO 6506-1:2005 , MOD)

CB/T 1184-1996形状和位置公差未注公差值( ISO 2768-2 :1989 ,EQV)

GB/T 1348- -2009 球墨铸 铁件( ISO 1083 :2004 , MOD)

1范围

TB/T 3475.1规定了机车、动车组用柴油机曲轴的术语和定义,技术要求,检验方法,检验规则,标志,包装,运输及储存。

TB/T 3475.1适用于机车、动车组用柴油机新造锻钢曲轴和球墨铸铁曲轴(以下简称球铁曲轴)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191- -2008包装 储运图示标志( IS0 780:1997 , MOD)

GB/T 222钢的 成品化学成分允许偏差

GB/T 223(所有部分)钢铁及合金化学 分析方法

GB/T226钢的低倍组织及缺陷酸蚀检验法

GB/T228.1金属材料拉伸试验第1 部分:室温试验方法(GB/T 228. 1- -2010, IsO 6892-1 : 2009 , MOD)

GB/T 229金 属材料夏比摆锤冲击试验方法(GB/T 229- 2007 , ISO 148-1 :2006 , MOD)

GB/T230.1金属材料洛氏硬度试验 第1 部分:试验方法(A、B、C、D、E、F、G、H、K、N.T标尺)(GB/T 230.1- 2009, Iso 6508-1 :2005 , MOD)

GB/T231.1金属材料 布氏硬度试验第1部分:试验方法(CB/T 231. 1- -2009 , IsO 6506-1:2005 , MOD)

CB/T 1184-1996形状和位置公差未注公差值( ISO 2768-2 :1989 ,EQV)

GB/T 1348- -2009 球墨铸 铁件( ISO 1083 :2004 , MOD)

标准图片预览

标准内容

ICS45.060.10

中华人民共和国铁道行业标准

TB/T3475.1-2017

代替TB/T1742—2011,TB/T2385—2011机车、动车组用柴油机零部件

第1部分:曲轴

Components of diesel engine for locomotive and DMU-Part1Crankshaft

2017-11-19发布

国家铁路局

2018-06-01实施

规范性引用文件

术语和定义

技术要求

检验方法

检验规则

标志、包装、运输及储存

附录A(规范性附录)

球铁曲轴超声波探伤检验方法

TB/T3475.1-2017

TB/T3475.1-2017

TB/T3475《机车、动车组用柴油机零部件》分为十四个部分:第1部分:曲轴;

第2部分:曲轴扭振减振器;

第3部分:连杆;

一第4部分:活塞;

一第5部分:主轴瓦及连杆轴瓦;—第6部分:铸铁气缸套;

第7部分:气缸盖;

第8部分:增压器;

第9部分:凸轮轴;

第10部分:气门;

第11部分:电子喷射控制器;

一第12部分:喷油泵;

第13部分:喷油器;

一第14部分:波纹金属软管。

本部分为TB/T3475的第1部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分代替TB/T1742-2011《机车、动车用柴油机零部件球墨铸铁曲轴》和TB/T2385—2011锻钢曲轴》。与TB/T1742—2011和TB/T2385—2011相比,本部分主要《内燃机车用柴油机零部件

变化如下:

修改了锻钢曲轴用钢的冶炼方式(见4.2.1,TB/T2385—2011年版4.1.3);修改了锻钢曲轴化学成分中S、P含量要求(见表1,TB/T2385一2011年版表1);-修改了锻钢曲轴低倍组织和非金属夹杂物要求(见表3、表4,TB/T2385—2011年版表2、表3);修改了锻钢曲轴圆坏的超声检测要求(见4.6.1,TB/T2385—2011年版4.3.4);—增加了锻钢曲轴锻件的超声检测要求(见4.6.2);———删除了球铁曲轴表面激光淬火、感应淬火要求(见TB/T1742—2011年版3.2.2.2、3.2.2.3);增加了球铁曲轴检验项目及要求(见表12)。本部分由铁道行业内燃机车标准化技术委员会归口。本部分起草单位:中车威墅堰机车有限公司、中车大连机车车辆有限公司、中车资阳机车有限公司、中车北京二七机车有限公司。本部分主要起草人:朱军超、薛良君、芦宁、苏程、赵斐斐、苗苗、张玉玲。本部分所代替的历次版本发布情况:TB/T1742—1991,TB/T1742—2011;—TB/T2385—1993,TB/T2385—2011。I

1范围

机车、动车组用柴油机零部件

第1部分:曲轴

TB/T3475.1-2017

本部分规定了机车、动车组用柴油机曲轴的术语和定义,技术要求,检验方法,检验规则,标志,包装,运输及储存。

本部分适用于机车、动车组用柴油机新造锻钢曲轴和球墨铸铁曲轴(以下简称球铁曲轴)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。包装储运图示标志(ISO780:1997,MOD)GB/T1912008

GB/T222钢的成品化学成分允许偏差GB/T223(所有部分)钢铁及合金化学分析方法GB/T226钢的低倍组织及缺陷酸蚀检验法拉伸试验第1部分:室温试验方法(GB/T228.1—2010,IS06892-1:GB/T228.1

金属材料

2009,MOD)

GB/T229

金属材料夏比摆锤冲击试验方法(GB/T229—2007,ISO148-1:2006,MOD)GB/T230.1

洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标金属材料

尺)(GB/T230.1—2009,IS06508-1:2005,M0D)GB/T231.1

2005,M0D)

金属材料

布氏硬度试验第1部分:试验方法(CB/T231.1—2009,IS06506-1:CB/T1184-1996

形状和位置公差未注公差值(ISO2768-2:1989EQV)GB/T1348—2009

球墨铸铁件(ISO1083:2004,M0D)CB/T1800.1-2009

产品几何技术规范(GPS)

极限与配合第1部分:公差、偏差和配合的基础(ISO286-1:1988,MOD)

GB/T1958

产品几何量技术规范(CPS)

形状和位置公差

结构钢低倍组织缺陷评级图

CB/T1979—2001

GB/T4340.1

2005,MOD)

GB/T5617

1976,NEQ)

金属材料

检测规定

维氏硬度试验

第1部分:试验方法(GB/T4340.1—2009,IS06507-1:钢的感应淬火或火焰淬火后有效硬化层深度的测定(CB/T5617—2005,IS03754:GB/T6060.1—1997

GB/T6394—2017

表面粗糙度对比样块铸造表面(ISO2632-3:1979,EQV)金属平均晶粒度测定法(ASTME112-1996,MOD)铸件尺寸公差与机械加工余量(IS08062:1994,EQV)GB/T6414—1999

GB/T8170

数值修约规则与极限数值的表示和判定GB/T9441—2009

球墨铸铁金相检验(ISO945-1:2008,MOD)GB/T10561—2005

GB/T11354

钢中非金属夹杂物含量的测定一标准评级图显微检验法(ISO4967:1998,IDT)钢铁零件渗氮层深度测定和金相组织检验TB/T3475.1—2017

GB/T13299

GB/T20066

1996ID)

GB/T20123

钢的显微组织评定方法

钢和铁

化学成分测定用试样的取样和制样方法(GB/T20066—2006,IS014284:高频感应炉燃烧后红外吸收法(常规方法)(CB/T20123-总碳硫含量的测定

2006,ISO15350:2000,IDT

GB/T20125

低合金钢

JB/T10061-—1999

JB/T11785—2014

3术语和定义

多元素含量的测定电感耦合等离子体原子发射光谱法A型脉冲反射式超声波探伤仪通用技术条件大功率柴油机连续纤维锻钢曲轴往复式内燃机

下列术语和定义适用于本文件。3.1

forgedroundblank

曲轴圆坏

钢锭经锻制或轧制所获得的圆棒料。3.2

crankshaftforgings

曲轴锻件

技术条件

将曲轴圆坏用保持连续纤维的镦锻方法锻造后获得的具有成形曲拐的锻件。3.3

曲拐平面

crankplane

某一曲柄销中心线与主轴颈中心线沿曲轴轴向形成的平面。4技术要求

4.1总则

曲轴应按本部分及产品图样制造。4.2曲轴材料

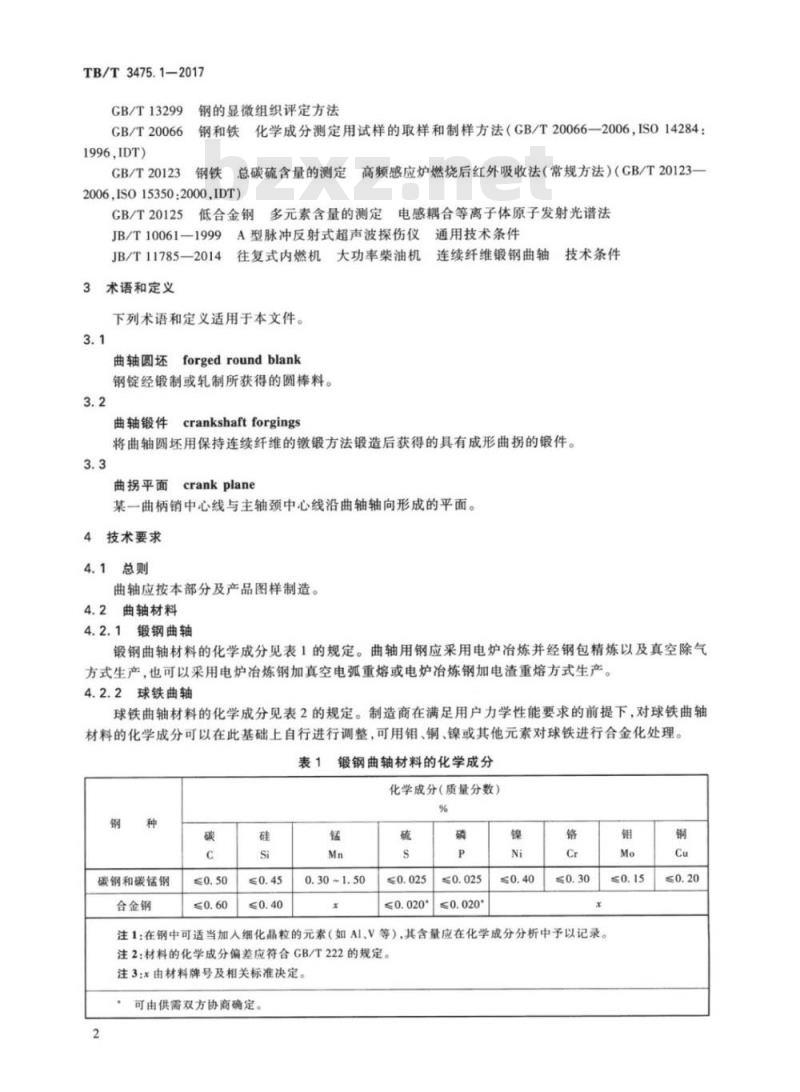

4.2.1锻钢曲轴

锻钢曲轴材料的化学成分见表1的规定。曲轴用钢应采用电炉冶炼并经钢包精炼以及真空除气方式生产,也可以采用电炉冶炼钢加真空电弧重熔或电炉冶炼钢加电渣重熔方式生产。4.2.2球铁曲轴

球铁曲轴材料的化学成分见表2的规定。制造商在满足用户力学性能要求的前提下,对球铁曲轴材料的化学成分可以在此基础上自行进行调整,可用钼、铜、镍或其他元素对球铁进行合金化处理。锻钢曲轴材料的化学成分

化学成分(质量分数)

碳钢和碳锰钢

合金钢

0.30~1.50

≤0.020*

注1:在钢中可适当加人细化晶粒的元素(如A1.V等),其含量应在化学成分分析中予以记录。注2:材料的化学成分偏差应符合CB/T222的规定。注3:x由材料牌号及相关标准决定。可由供需双方协商确定

化学成分(质量分数)

4.3成型

4.3.1锻钢曲轴

球铁曲轴材料的化学成分

曲轴圆坏锻造要求如下:

TB/T3475.1-2017

应采用能保证整个金属截面得到充分锻透并能获得均勾组织的锻造方法。由钢锭至曲轴圆a)

坏的总锻造比不应小于4。

钢锭两端应切除足够的弃料,以消除有害的缺陷及过度的偏析。b)

锻造完成后应进行退火或正火加高温回火处理。锻造完成后应在钢锭底部端面或相当于钢锭底部端面打印材料牌号、冶炼炉号、锭号。4.3.1.2曲轴锻件锻造要求如下:a)

曲轴的功率输出端应设计在钢锭的底部端或相当于钢锭的底部端。曲轴锻件应由粗加工后的曲轴圆坏通过快速加热,采用可保持连续纤维流线的镦锻方法制成。

应在功率输出端留出连体试块,其截面与锻件主体的截面一致。镦锻时的加热,应防止出现过热、过烧现象。锻造完成后应进行正火或正火加高温回火处理。不应对曲轴锻件进行冷校直,经热校直的曲轴锻件应及时进行消除应力处理。曲轴锻件形状、尺寸及加工余量应符合图样规定,表面缺陷不应超过实际粗加工余量的1/2。不允许用焊补的方法消除曲轴锻件的缺陷。局部缺陷可以铲除或打磨清除,清除的凹坑应修磨光滑,并应确保在曲轴精加工后能消除。曲轴锻件飞边宜在锻后正火前气割。应按照产品图样要求在曲轴锻件指定位置上打印标识。4.3.2

球铁曲轴

铸件的几何形状及其尺寸应满足曲轴产品图样的规定,主要尺寸的公差应不低于CB/T6414—1999规定的CT11级要求。4.3.2.2铸件上的型砂、芯砂、芯骨、冷铁、浇口、冒口、夹砂、结疤、飞边和毛刺等均应清理干净。4.3.2.3铸件表面粗糙度应按CB/T6060.1—1997的规定,其表面粗糙度为NMRRa50μm。4.3.2.4铸件待加工表面可存在加工余量范围内的缺陷。4.3.2.5铸件非加工表面不应有裂纹和冷隔等缺陷。4.3.2.6铸件的曲柄臂重叠区、圆角、轴颈不应用焊补、充填物嵌填和敛缝方法修整缺陷。其他非加工面上存在的铸造缺陷宜按经评定的焊接工艺处理。4.3.2.7可按产品图样要求用铲、钻、凿和磨等机械方法修整缺陷,修整处应圆滑过渡,表面应经仔细修磨。

4.3.2.8主轴颈、曲柄销和如图1所示的危险面截面部位G区及宽度a为r+0.02D的过渡圆角区(不应小于10mm,r为过渡圆角半径,D为曲轴主轴颈直径)可存在产品图样规定的铸造缺陷。3

TB/T3475.1—2017

过渡圆角区

(过渡圆角为r)

图1球铁曲轴曲柄臂部位分区

图1所示的每一个曲柄臂各部位允许的铸造缺陷应符合下述规定:90

a)A面上允许钻最大直径0.068D最大深度0.045D的孔,孔数不多于2个,两孔内边缘距离不小于1个孔的直径。

B、C、H、F面上允许钻最大直径0.09D和最大深度0.045D,或最大直径0.136D和最大深度b)

0.027D的孔。每面孔数不多于2个,两孔内边缘距离不小于1个孔的直径。过渡圆角的J和E区允许有直径不大于0.045D和深度不大于0.023D的孔,但每个轴颈上的c

孔数不应多于1个。

内孔表面上允许有深度不大于0.054D,面积不大于0.021S(S=πD/4,为球铁曲轴主轴颈横d)

截面积的铲槽,不应多于1处,但在主轴颈、曲柄销和曲柄臂相连接的过渡区域处的铲槽深度不应大于0.027D,面积不应大于0.013S。光洁的气孔、形状不规则的铲槽和经过清理的缺陷处尺寸和数量可按钻孔的尺寸和数量(或e)

等效面积)处理。

在每个曲柄臂的所有非加工面上的钻孔总数不应多于3个。f

光洁的气孔、铲槽和钻孔的边缘应倒圆至半径大于0.022D,并应修整至平滑过渡,在确定缺g)

陷尺寸时,倒圆的尺寸不应计算在内。所有上述缺陷距曲柄臂的P和Q面的距离不应小于0.045D。h)

允许进行热校直。

铸件热处理后,表面上的氧化皮等应清除干净。4.3.2.10

铸件应在产品图样规定的部位清晰地铸上制造厂代号和曲轴编号或炉号。4.3.2.11

4.4组织

4.4.1锻钢曲轴组织

4.4.1.1低倍组织

按5.2.1.1规定检查,曲轴圆坏不允许有裂纹、白点、夹杂物、缩孔残余和皮下气泡等缺陷。低倍组织级别按GB/T1979—2001划分,应符合表3的规定,或由供需双方协商确定。4.4.1.2非金属夹杂物

按5.2.1.2规定检查,曲轴圆坏非金属夹杂物级别按CB/T10561-2005划分,应符合表4的规定,或由供需双方协商确定。

一般疏松

≤2级

≤2.0级

≤1.5级

中心疏松

≤2级

≤2.0级

低倍组织

锭形偏析

≤2级

≤1.5级

非金属夹杂物

≤2.0级

≤1.5级

注:B.C、D的细系等级值之和≤4:B.C、D的粗系等级值之和≤3。4.4.1.3

晶粒度

般斑点状偏析

≤2级

≤2.0级

曲轴圆坏奥氏体晶粒度应符合GB/T6394—2002规定的5级~10级。4.4.2

球铁曲轴组织

金相组织按GB/T9441—2009的规定执行,其技术要求见表5。表5

球化率等级

1级~4级

力学性能

锻钢曲轴

石墨球大小等级

5级~8级

球铁曲轴组织要求

珠光体数量等级

不低于珠75

碳化物数量等级

不大于碳3

TB/T3475.1-2017

边缘斑点状偏析

≤2级

≤1.5级

≤1.5级

磷共晶数量等级

不大于磷2

曲轴锻件经最终热处理后,其力学性能宜符合表6的规定,或由供需双方协商确定。当规定的最小抗拉强度为中间值时,其所对应的其他力学性能要求均可用内插法求得。试样做冲击试验时,冲击吸收能量为3个试样的平均值。3个冲击试样中允许有1个数值小于规定的冲击吸收能量值,但不应小于规定值的70%。4.5.1.4最终热处理宜采用正火加高温回火或淬火加高温回火。允许重复热处理,但淬火或正火次数不应超过3次,回火处理次数可不限。4.5.1.5

曲轴锻件如经校直或机械加工(粗加工),应进行热处理消除应力,其温度不应高于最终热处理回火温度。

抗拉强度

碳钢/

碳锰钢

合金钢

≥560

≥600

≥640

≥720

≥700

≥800

届服强度

R(Rpa2)

≥280

≥300

≥320

≥420

≥480

≥630

≥700

锻钢曲轴的力学性能

断后伸长率

≥18%

≥16%

≥12%

断面收缩率

≥40%

≥40%

≥40%

≥45%

≥40%

≥40%

冲击吸收能量

160~200

175-215

185~230

200~240

210-250

205~245

235-275

260-320

290~365

TB/T3475.1—2017

4.5.2球铁曲轴

4.5.2.1力学性能应满足表7的规定,如供需双方协商一致也可按CB/T1348一2009中表3执行。4.5.2.2宜采用正火、正火加回火、等温火加回火、淬火加回火等方法对球铁曲轴基体进行强化处理。允许重复热处理,但淬火或正火次数不超过2次。精加工前应进行消除内应力的时效热处理。4.5.2.3

表7球铁曲轴的力学性能

抗拉强度

≥785

曲轴超声波检测

断后伸长率

曲轴圆坏超声波检测应满足JB/T11785—2014中4.8.1的要求。曲轴锻件超声波检测应满足JB/T11785—2014中4.8.2的要求。4.6.3球铁曲轴的主轴颈和曲柄销等部位超声波检测应满足附录A的要求。4.7表面强化处理

锻钢曲轴轴颈表面感应淬火

269~331

曲轴轴颈表面率硬层深度宜为1.5mm~5.5mm。表面硬度符合产品图样规定,不应低于4.7.1.1

如过渡圆角采用淬火处理,圆角处的表面硬度允许低于轴颈表面硬度5HRC以内。同一根45HRC。

曲轴轴颈表面硬度差不应大于4HRC。表面淬火后应进行回火处理。当圆角不允许淬硬时,轴颈上淬硬层的分布如图2所示。淬硬区α不应小于轴颈总长(包括4.7.1.2

过渡圆角)的60%,淬硬区两端距过渡圆角边界不应小于3mm。说明:

一漳硬区:

一非淬硬区,b≥r+3mm;

过渡圆角半径。

图2轴颈淬硬层区域示意

4.7.1.3当轴颈与圆角一起淬硬时,轴颈上淬硬层的分布如图3所示。圆角处的率硬层高度A按产品图样规定,不应小于过渡圆角半径。4.7.1.4硬化层的金相显微组织应为细针状马氏体。4.7.2锻钢曲轴表面氨化

4.7.2.1不应对氮化后的曲轴进行冷校正,可进行敲击校正。6

TB/T3475.1—2017

4.7.2.2氮化处理后的轴颈表面应进行抛光处理,也可进行磨削处理。处理后的氮化层深度不应小于0.3mm,表面硬度不应低于500HV,氮化层的脆性、疏松和氮化物形态应符合产品图样的规定。说明:

津硬区;

过渡圆角半径:

圆角处泽硬层高度,A≥T。

图3轴颈与圆角硬层区域示意

4.7.3球铁曲轴表面强化处理

采用圆角滚压、喷丸和氮化等方法对球铁曲轴表面进行强化处理。4.8曲轴成品

4.8.1表面粗糙度

4.8.1.1锻钢曲轴表面粗糙度

锻钢曲轴加工表面粗糙度MRRRa值应符合表8的规定。主轴颈过渡圆角及曲柄销过渡圆角在图4a)、图4b)所示的120°范围内,直油孔孔口圆弧部分及油孔两端向内延伸20mm深度范围内,如图4c)所示,均应进行抛光处理。单位为毫米

a)主轴颈过渡圆角处

主轴颈及曲柄销

b)曲柄销过渡圆角处

图4抛光区域

锻钢曲轴表面粗糙度

c)轴颈直油孔孔口处

表面粗糙度MRRRa

TB/T3475.1-2017

外圆弧形式的轴颈过渡圆角

锻钢曲轴表面粗糙度(续)

内圆弧形式的轴颈过渡圆角(在120°范围内)内圆弧形式的轴颈过渡圆角(其余区域)轴颈直油孔孔口圆弧及油孔内深度在20mm范围内止推端面

连接法兰端面

球铁曲轴表面粗糙度

球铁曲轴表面粗糙度应符合表9的规定。表9

球铁曲轴主要部位

主轴颈与曲柄销轴颈

非机械强化的轴颈过渡圆角

球铁曲轴表面粗糙度

主轴颈止推平面和轴向定位的曲柄销轴颈平面不作定位用的主轴颈和曲柄销的台肩面4.8.2

尺寸公差和形位公差

曲轴成品的尺寸公差和形位公差应符合表10的规定。表10

全长跳动

主轴颈与曲柄销直径公差免费标准bzxz.net

主轴颈与曲柄销圆柱度

主轴颈与曲柄销中心距公差

表面粗糙度MRRRa

表面粗糙度MRRRa

曲轴的尺寸公差和形位公差

尺寸公差和形位公差

曲柄销数

2.0≤L≤3.0

200~250

曲轴长度L

3.0主轴颈直径中

200~230

3.0L≤6.0

231~290

按CB/T1800.1—2009表1中规定的IT6按GB/T1184

1996表B2中规定的7级

按GB/T1800.1—2009表2中规定的JS7曲柄销轴线对两端主轴颈公共轴线的平行度公差

按GB/T1184—1996表B3中规定的6级号

相邻轴颈跳动

曲轴的尺寸公差和形位公差(续)表10

TB/T3475.1-2017

尺寸公差和形位公差

曲柄销数

2.0≤L≤3.0

200~250

曲轴长度L

3.0主轴颈直径中

200~230

3.0231~290

按GB/T1184—1996表B4中规定的7级安装齿轮的轴颈跳动

飞轮端轴颈跳动

止推端面跳动

飞轮端法兰端面跳动

装油封轴颈跳动

自由端轴颈或连接法兰外圆跳动自由端端面跳动

安装曲轴齿轮的轴颈上的键槽中心面对第一曲拐平面的角度偏差

各曲柄销曲拐夹角相对第一曲柄销曲拐的角度偏差

键槽中心面对曲轴主轴颈公共轴线的对称度

按CB/T1184—1996表B4中规定的8级≤±30

按CB/T1184—1996表B4中规定的8级注1:适用于主轴颈与曲柄销中心距小于或等于300mm的曲轴。注2:球铁曲轴全长跳动满足产品图样要求。4.8.3

表面质量

主轴颈及曲柄销的过渡圆角表面应圆滑,圆角与轴颈及曲柄臂板面的连接处不应有明显接痕,圆角R上不应有周向的划痕和切前刀痕。4.8.3.2

曲轴加工表面应光洁,不应有气孔、裂纹、非金属夹杂以及类似的缺陷。曲轴工作表面不应有碰痕、锈蚀、凹陷和其他肉眼可见的锻造、铸造及加工缺陷。曲轴磨削表面不应有磨削裂纹存在。曲轴止推端面及飞轮端法兰端面应平整,表面不应有局部凸起曲轴轴颈表面不应有微观凹陷。在直油孔孔口两倍油孔直径的范围内允许存在微观凹陷。曲轴轴颈油路出口处表面应圆滑过渡,并抛光。4.8.3.7

消除。

锻钢曲轴本体不应进行补焊,个别表面小缺陷在获得设计许可的情况下可通过打磨方式磁粉探伤

曲轴按产品图样规定进行无损检测。验收标准及缺陷处理按产品图样要求。采用磁粉检测时,检9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3475.1-2017

代替TB/T1742—2011,TB/T2385—2011机车、动车组用柴油机零部件

第1部分:曲轴

Components of diesel engine for locomotive and DMU-Part1Crankshaft

2017-11-19发布

国家铁路局

2018-06-01实施

规范性引用文件

术语和定义

技术要求

检验方法

检验规则

标志、包装、运输及储存

附录A(规范性附录)

球铁曲轴超声波探伤检验方法

TB/T3475.1-2017

TB/T3475.1-2017

TB/T3475《机车、动车组用柴油机零部件》分为十四个部分:第1部分:曲轴;

第2部分:曲轴扭振减振器;

第3部分:连杆;

一第4部分:活塞;

一第5部分:主轴瓦及连杆轴瓦;—第6部分:铸铁气缸套;

第7部分:气缸盖;

第8部分:增压器;

第9部分:凸轮轴;

第10部分:气门;

第11部分:电子喷射控制器;

一第12部分:喷油泵;

第13部分:喷油器;

一第14部分:波纹金属软管。

本部分为TB/T3475的第1部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分代替TB/T1742-2011《机车、动车用柴油机零部件球墨铸铁曲轴》和TB/T2385—2011锻钢曲轴》。与TB/T1742—2011和TB/T2385—2011相比,本部分主要《内燃机车用柴油机零部件

变化如下:

修改了锻钢曲轴用钢的冶炼方式(见4.2.1,TB/T2385—2011年版4.1.3);修改了锻钢曲轴化学成分中S、P含量要求(见表1,TB/T2385一2011年版表1);-修改了锻钢曲轴低倍组织和非金属夹杂物要求(见表3、表4,TB/T2385—2011年版表2、表3);修改了锻钢曲轴圆坏的超声检测要求(见4.6.1,TB/T2385—2011年版4.3.4);—增加了锻钢曲轴锻件的超声检测要求(见4.6.2);———删除了球铁曲轴表面激光淬火、感应淬火要求(见TB/T1742—2011年版3.2.2.2、3.2.2.3);增加了球铁曲轴检验项目及要求(见表12)。本部分由铁道行业内燃机车标准化技术委员会归口。本部分起草单位:中车威墅堰机车有限公司、中车大连机车车辆有限公司、中车资阳机车有限公司、中车北京二七机车有限公司。本部分主要起草人:朱军超、薛良君、芦宁、苏程、赵斐斐、苗苗、张玉玲。本部分所代替的历次版本发布情况:TB/T1742—1991,TB/T1742—2011;—TB/T2385—1993,TB/T2385—2011。I

1范围

机车、动车组用柴油机零部件

第1部分:曲轴

TB/T3475.1-2017

本部分规定了机车、动车组用柴油机曲轴的术语和定义,技术要求,检验方法,检验规则,标志,包装,运输及储存。

本部分适用于机车、动车组用柴油机新造锻钢曲轴和球墨铸铁曲轴(以下简称球铁曲轴)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。包装储运图示标志(ISO780:1997,MOD)GB/T1912008

GB/T222钢的成品化学成分允许偏差GB/T223(所有部分)钢铁及合金化学分析方法GB/T226钢的低倍组织及缺陷酸蚀检验法拉伸试验第1部分:室温试验方法(GB/T228.1—2010,IS06892-1:GB/T228.1

金属材料

2009,MOD)

GB/T229

金属材料夏比摆锤冲击试验方法(GB/T229—2007,ISO148-1:2006,MOD)GB/T230.1

洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标金属材料

尺)(GB/T230.1—2009,IS06508-1:2005,M0D)GB/T231.1

2005,M0D)

金属材料

布氏硬度试验第1部分:试验方法(CB/T231.1—2009,IS06506-1:CB/T1184-1996

形状和位置公差未注公差值(ISO2768-2:1989EQV)GB/T1348—2009

球墨铸铁件(ISO1083:2004,M0D)CB/T1800.1-2009

产品几何技术规范(GPS)

极限与配合第1部分:公差、偏差和配合的基础(ISO286-1:1988,MOD)

GB/T1958

产品几何量技术规范(CPS)

形状和位置公差

结构钢低倍组织缺陷评级图

CB/T1979—2001

GB/T4340.1

2005,MOD)

GB/T5617

1976,NEQ)

金属材料

检测规定

维氏硬度试验

第1部分:试验方法(GB/T4340.1—2009,IS06507-1:钢的感应淬火或火焰淬火后有效硬化层深度的测定(CB/T5617—2005,IS03754:GB/T6060.1—1997

GB/T6394—2017

表面粗糙度对比样块铸造表面(ISO2632-3:1979,EQV)金属平均晶粒度测定法(ASTME112-1996,MOD)铸件尺寸公差与机械加工余量(IS08062:1994,EQV)GB/T6414—1999

GB/T8170

数值修约规则与极限数值的表示和判定GB/T9441—2009

球墨铸铁金相检验(ISO945-1:2008,MOD)GB/T10561—2005

GB/T11354

钢中非金属夹杂物含量的测定一标准评级图显微检验法(ISO4967:1998,IDT)钢铁零件渗氮层深度测定和金相组织检验TB/T3475.1—2017

GB/T13299

GB/T20066

1996ID)

GB/T20123

钢的显微组织评定方法

钢和铁

化学成分测定用试样的取样和制样方法(GB/T20066—2006,IS014284:高频感应炉燃烧后红外吸收法(常规方法)(CB/T20123-总碳硫含量的测定

2006,ISO15350:2000,IDT

GB/T20125

低合金钢

JB/T10061-—1999

JB/T11785—2014

3术语和定义

多元素含量的测定电感耦合等离子体原子发射光谱法A型脉冲反射式超声波探伤仪通用技术条件大功率柴油机连续纤维锻钢曲轴往复式内燃机

下列术语和定义适用于本文件。3.1

forgedroundblank

曲轴圆坏

钢锭经锻制或轧制所获得的圆棒料。3.2

crankshaftforgings

曲轴锻件

技术条件

将曲轴圆坏用保持连续纤维的镦锻方法锻造后获得的具有成形曲拐的锻件。3.3

曲拐平面

crankplane

某一曲柄销中心线与主轴颈中心线沿曲轴轴向形成的平面。4技术要求

4.1总则

曲轴应按本部分及产品图样制造。4.2曲轴材料

4.2.1锻钢曲轴

锻钢曲轴材料的化学成分见表1的规定。曲轴用钢应采用电炉冶炼并经钢包精炼以及真空除气方式生产,也可以采用电炉冶炼钢加真空电弧重熔或电炉冶炼钢加电渣重熔方式生产。4.2.2球铁曲轴

球铁曲轴材料的化学成分见表2的规定。制造商在满足用户力学性能要求的前提下,对球铁曲轴材料的化学成分可以在此基础上自行进行调整,可用钼、铜、镍或其他元素对球铁进行合金化处理。锻钢曲轴材料的化学成分

化学成分(质量分数)

碳钢和碳锰钢

合金钢

0.30~1.50

≤0.020*

注1:在钢中可适当加人细化晶粒的元素(如A1.V等),其含量应在化学成分分析中予以记录。注2:材料的化学成分偏差应符合CB/T222的规定。注3:x由材料牌号及相关标准决定。可由供需双方协商确定

化学成分(质量分数)

4.3成型

4.3.1锻钢曲轴

球铁曲轴材料的化学成分

曲轴圆坏锻造要求如下:

TB/T3475.1-2017

应采用能保证整个金属截面得到充分锻透并能获得均勾组织的锻造方法。由钢锭至曲轴圆a)

坏的总锻造比不应小于4。

钢锭两端应切除足够的弃料,以消除有害的缺陷及过度的偏析。b)

锻造完成后应进行退火或正火加高温回火处理。锻造完成后应在钢锭底部端面或相当于钢锭底部端面打印材料牌号、冶炼炉号、锭号。4.3.1.2曲轴锻件锻造要求如下:a)

曲轴的功率输出端应设计在钢锭的底部端或相当于钢锭的底部端。曲轴锻件应由粗加工后的曲轴圆坏通过快速加热,采用可保持连续纤维流线的镦锻方法制成。

应在功率输出端留出连体试块,其截面与锻件主体的截面一致。镦锻时的加热,应防止出现过热、过烧现象。锻造完成后应进行正火或正火加高温回火处理。不应对曲轴锻件进行冷校直,经热校直的曲轴锻件应及时进行消除应力处理。曲轴锻件形状、尺寸及加工余量应符合图样规定,表面缺陷不应超过实际粗加工余量的1/2。不允许用焊补的方法消除曲轴锻件的缺陷。局部缺陷可以铲除或打磨清除,清除的凹坑应修磨光滑,并应确保在曲轴精加工后能消除。曲轴锻件飞边宜在锻后正火前气割。应按照产品图样要求在曲轴锻件指定位置上打印标识。4.3.2

球铁曲轴

铸件的几何形状及其尺寸应满足曲轴产品图样的规定,主要尺寸的公差应不低于CB/T6414—1999规定的CT11级要求。4.3.2.2铸件上的型砂、芯砂、芯骨、冷铁、浇口、冒口、夹砂、结疤、飞边和毛刺等均应清理干净。4.3.2.3铸件表面粗糙度应按CB/T6060.1—1997的规定,其表面粗糙度为NMRRa50μm。4.3.2.4铸件待加工表面可存在加工余量范围内的缺陷。4.3.2.5铸件非加工表面不应有裂纹和冷隔等缺陷。4.3.2.6铸件的曲柄臂重叠区、圆角、轴颈不应用焊补、充填物嵌填和敛缝方法修整缺陷。其他非加工面上存在的铸造缺陷宜按经评定的焊接工艺处理。4.3.2.7可按产品图样要求用铲、钻、凿和磨等机械方法修整缺陷,修整处应圆滑过渡,表面应经仔细修磨。

4.3.2.8主轴颈、曲柄销和如图1所示的危险面截面部位G区及宽度a为r+0.02D的过渡圆角区(不应小于10mm,r为过渡圆角半径,D为曲轴主轴颈直径)可存在产品图样规定的铸造缺陷。3

TB/T3475.1—2017

过渡圆角区

(过渡圆角为r)

图1球铁曲轴曲柄臂部位分区

图1所示的每一个曲柄臂各部位允许的铸造缺陷应符合下述规定:90

a)A面上允许钻最大直径0.068D最大深度0.045D的孔,孔数不多于2个,两孔内边缘距离不小于1个孔的直径。

B、C、H、F面上允许钻最大直径0.09D和最大深度0.045D,或最大直径0.136D和最大深度b)

0.027D的孔。每面孔数不多于2个,两孔内边缘距离不小于1个孔的直径。过渡圆角的J和E区允许有直径不大于0.045D和深度不大于0.023D的孔,但每个轴颈上的c

孔数不应多于1个。

内孔表面上允许有深度不大于0.054D,面积不大于0.021S(S=πD/4,为球铁曲轴主轴颈横d)

截面积的铲槽,不应多于1处,但在主轴颈、曲柄销和曲柄臂相连接的过渡区域处的铲槽深度不应大于0.027D,面积不应大于0.013S。光洁的气孔、形状不规则的铲槽和经过清理的缺陷处尺寸和数量可按钻孔的尺寸和数量(或e)

等效面积)处理。

在每个曲柄臂的所有非加工面上的钻孔总数不应多于3个。f

光洁的气孔、铲槽和钻孔的边缘应倒圆至半径大于0.022D,并应修整至平滑过渡,在确定缺g)

陷尺寸时,倒圆的尺寸不应计算在内。所有上述缺陷距曲柄臂的P和Q面的距离不应小于0.045D。h)

允许进行热校直。

铸件热处理后,表面上的氧化皮等应清除干净。4.3.2.10

铸件应在产品图样规定的部位清晰地铸上制造厂代号和曲轴编号或炉号。4.3.2.11

4.4组织

4.4.1锻钢曲轴组织

4.4.1.1低倍组织

按5.2.1.1规定检查,曲轴圆坏不允许有裂纹、白点、夹杂物、缩孔残余和皮下气泡等缺陷。低倍组织级别按GB/T1979—2001划分,应符合表3的规定,或由供需双方协商确定。4.4.1.2非金属夹杂物

按5.2.1.2规定检查,曲轴圆坏非金属夹杂物级别按CB/T10561-2005划分,应符合表4的规定,或由供需双方协商确定。

一般疏松

≤2级

≤2.0级

≤1.5级

中心疏松

≤2级

≤2.0级

低倍组织

锭形偏析

≤2级

≤1.5级

非金属夹杂物

≤2.0级

≤1.5级

注:B.C、D的细系等级值之和≤4:B.C、D的粗系等级值之和≤3。4.4.1.3

晶粒度

般斑点状偏析

≤2级

≤2.0级

曲轴圆坏奥氏体晶粒度应符合GB/T6394—2002规定的5级~10级。4.4.2

球铁曲轴组织

金相组织按GB/T9441—2009的规定执行,其技术要求见表5。表5

球化率等级

1级~4级

力学性能

锻钢曲轴

石墨球大小等级

5级~8级

球铁曲轴组织要求

珠光体数量等级

不低于珠75

碳化物数量等级

不大于碳3

TB/T3475.1-2017

边缘斑点状偏析

≤2级

≤1.5级

≤1.5级

磷共晶数量等级

不大于磷2

曲轴锻件经最终热处理后,其力学性能宜符合表6的规定,或由供需双方协商确定。当规定的最小抗拉强度为中间值时,其所对应的其他力学性能要求均可用内插法求得。试样做冲击试验时,冲击吸收能量为3个试样的平均值。3个冲击试样中允许有1个数值小于规定的冲击吸收能量值,但不应小于规定值的70%。4.5.1.4最终热处理宜采用正火加高温回火或淬火加高温回火。允许重复热处理,但淬火或正火次数不应超过3次,回火处理次数可不限。4.5.1.5

曲轴锻件如经校直或机械加工(粗加工),应进行热处理消除应力,其温度不应高于最终热处理回火温度。

抗拉强度

碳钢/

碳锰钢

合金钢

≥560

≥600

≥640

≥720

≥700

≥800

届服强度

R(Rpa2)

≥280

≥300

≥320

≥420

≥480

≥630

≥700

锻钢曲轴的力学性能

断后伸长率

≥18%

≥16%

≥12%

断面收缩率

≥40%

≥40%

≥40%

≥45%

≥40%

≥40%

冲击吸收能量

160~200

175-215

185~230

200~240

210-250

205~245

235-275

260-320

290~365

TB/T3475.1—2017

4.5.2球铁曲轴

4.5.2.1力学性能应满足表7的规定,如供需双方协商一致也可按CB/T1348一2009中表3执行。4.5.2.2宜采用正火、正火加回火、等温火加回火、淬火加回火等方法对球铁曲轴基体进行强化处理。允许重复热处理,但淬火或正火次数不超过2次。精加工前应进行消除内应力的时效热处理。4.5.2.3

表7球铁曲轴的力学性能

抗拉强度

≥785

曲轴超声波检测

断后伸长率

曲轴圆坏超声波检测应满足JB/T11785—2014中4.8.1的要求。曲轴锻件超声波检测应满足JB/T11785—2014中4.8.2的要求。4.6.3球铁曲轴的主轴颈和曲柄销等部位超声波检测应满足附录A的要求。4.7表面强化处理

锻钢曲轴轴颈表面感应淬火

269~331

曲轴轴颈表面率硬层深度宜为1.5mm~5.5mm。表面硬度符合产品图样规定,不应低于4.7.1.1

如过渡圆角采用淬火处理,圆角处的表面硬度允许低于轴颈表面硬度5HRC以内。同一根45HRC。

曲轴轴颈表面硬度差不应大于4HRC。表面淬火后应进行回火处理。当圆角不允许淬硬时,轴颈上淬硬层的分布如图2所示。淬硬区α不应小于轴颈总长(包括4.7.1.2

过渡圆角)的60%,淬硬区两端距过渡圆角边界不应小于3mm。说明:

一漳硬区:

一非淬硬区,b≥r+3mm;

过渡圆角半径。

图2轴颈淬硬层区域示意

4.7.1.3当轴颈与圆角一起淬硬时,轴颈上淬硬层的分布如图3所示。圆角处的率硬层高度A按产品图样规定,不应小于过渡圆角半径。4.7.1.4硬化层的金相显微组织应为细针状马氏体。4.7.2锻钢曲轴表面氨化

4.7.2.1不应对氮化后的曲轴进行冷校正,可进行敲击校正。6

TB/T3475.1—2017

4.7.2.2氮化处理后的轴颈表面应进行抛光处理,也可进行磨削处理。处理后的氮化层深度不应小于0.3mm,表面硬度不应低于500HV,氮化层的脆性、疏松和氮化物形态应符合产品图样的规定。说明:

津硬区;

过渡圆角半径:

圆角处泽硬层高度,A≥T。

图3轴颈与圆角硬层区域示意

4.7.3球铁曲轴表面强化处理

采用圆角滚压、喷丸和氮化等方法对球铁曲轴表面进行强化处理。4.8曲轴成品

4.8.1表面粗糙度

4.8.1.1锻钢曲轴表面粗糙度

锻钢曲轴加工表面粗糙度MRRRa值应符合表8的规定。主轴颈过渡圆角及曲柄销过渡圆角在图4a)、图4b)所示的120°范围内,直油孔孔口圆弧部分及油孔两端向内延伸20mm深度范围内,如图4c)所示,均应进行抛光处理。单位为毫米

a)主轴颈过渡圆角处

主轴颈及曲柄销

b)曲柄销过渡圆角处

图4抛光区域

锻钢曲轴表面粗糙度

c)轴颈直油孔孔口处

表面粗糙度MRRRa

TB/T3475.1-2017

外圆弧形式的轴颈过渡圆角

锻钢曲轴表面粗糙度(续)

内圆弧形式的轴颈过渡圆角(在120°范围内)内圆弧形式的轴颈过渡圆角(其余区域)轴颈直油孔孔口圆弧及油孔内深度在20mm范围内止推端面

连接法兰端面

球铁曲轴表面粗糙度

球铁曲轴表面粗糙度应符合表9的规定。表9

球铁曲轴主要部位

主轴颈与曲柄销轴颈

非机械强化的轴颈过渡圆角

球铁曲轴表面粗糙度

主轴颈止推平面和轴向定位的曲柄销轴颈平面不作定位用的主轴颈和曲柄销的台肩面4.8.2

尺寸公差和形位公差

曲轴成品的尺寸公差和形位公差应符合表10的规定。表10

全长跳动

主轴颈与曲柄销直径公差免费标准bzxz.net

主轴颈与曲柄销圆柱度

主轴颈与曲柄销中心距公差

表面粗糙度MRRRa

表面粗糙度MRRRa

曲轴的尺寸公差和形位公差

尺寸公差和形位公差

曲柄销数

2.0≤L≤3.0

200~250

曲轴长度L

3.0

200~230

3.0L≤6.0

231~290

按CB/T1800.1—2009表1中规定的IT6按GB/T1184

1996表B2中规定的7级

按GB/T1800.1—2009表2中规定的JS7曲柄销轴线对两端主轴颈公共轴线的平行度公差

按GB/T1184—1996表B3中规定的6级号

相邻轴颈跳动

曲轴的尺寸公差和形位公差(续)表10

TB/T3475.1-2017

尺寸公差和形位公差

曲柄销数

2.0≤L≤3.0

200~250

曲轴长度L

3.0

200~230

3.0

按GB/T1184—1996表B4中规定的7级安装齿轮的轴颈跳动

飞轮端轴颈跳动

止推端面跳动

飞轮端法兰端面跳动

装油封轴颈跳动

自由端轴颈或连接法兰外圆跳动自由端端面跳动

安装曲轴齿轮的轴颈上的键槽中心面对第一曲拐平面的角度偏差

各曲柄销曲拐夹角相对第一曲柄销曲拐的角度偏差

键槽中心面对曲轴主轴颈公共轴线的对称度

按CB/T1184—1996表B4中规定的8级≤±30

按CB/T1184—1996表B4中规定的8级注1:适用于主轴颈与曲柄销中心距小于或等于300mm的曲轴。注2:球铁曲轴全长跳动满足产品图样要求。4.8.3

表面质量

主轴颈及曲柄销的过渡圆角表面应圆滑,圆角与轴颈及曲柄臂板面的连接处不应有明显接痕,圆角R上不应有周向的划痕和切前刀痕。4.8.3.2

曲轴加工表面应光洁,不应有气孔、裂纹、非金属夹杂以及类似的缺陷。曲轴工作表面不应有碰痕、锈蚀、凹陷和其他肉眼可见的锻造、铸造及加工缺陷。曲轴磨削表面不应有磨削裂纹存在。曲轴止推端面及飞轮端法兰端面应平整,表面不应有局部凸起曲轴轴颈表面不应有微观凹陷。在直油孔孔口两倍油孔直径的范围内允许存在微观凹陷。曲轴轴颈油路出口处表面应圆滑过渡,并抛光。4.8.3.7

消除。

锻钢曲轴本体不应进行补焊,个别表面小缺陷在获得设计许可的情况下可通过打磨方式磁粉探伤

曲轴按产品图样规定进行无损检测。验收标准及缺陷处理按产品图样要求。采用磁粉检测时,检9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。