TB/T 3500-2018

基本信息

标准号: TB/T 3500-2018

中文名称:动车组车体耐撞性要求与验证规范

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3731475

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3500-2018.Crashworthiness requirements and verification specification for car body of EMU/DMU.

1范围

TB/T 3500主要规定了动车组的碰撞场景、被动安全要求与耐撞性验证。

TB/T 3500适用于200 km/h及以上新型动车组。

2术语和定义

下列术语和定义适用于本文件。

2.1被动安全passive safety

采用相关系统或措施减轻碰撞事故产生的影响。

2.2耐捕性crashworthiness

车体以可控制的方式吸收冲击能量、减轻撞击后果和降低乘客受伤风险的能力。

2.3碰撞场景ollison scenario

为评估动车组耐撞性能而规定的撞击工况。

2.4爬车overriding

碰撞发生时,一节车辆爬上另一节车辆的现象。

2.5防爬装置anti-climb derice

安装在车辆端部,在碰撞发生时能够抑制车辆爬车行为的装置。

2.6压溃区crumple zone

能够以可控方式变形吸能的车体端部结构中的非载人区城。

2.7能吸收装置energy absorbing device

安装于车体上,以可控方式变形吸能的装置。

2.8净接触力net contact force

某一瞬时作用在车辆两端纵向力的合力。

2.9生存空间survival space

在碰撞事故中为了保证司乘人员和旅客安全应保持的空间。

2.10碰撞质量t collision mass

动车组整备状态的质量与50%定员的质量之和。

1范围

TB/T 3500主要规定了动车组的碰撞场景、被动安全要求与耐撞性验证。

TB/T 3500适用于200 km/h及以上新型动车组。

2术语和定义

下列术语和定义适用于本文件。

2.1被动安全passive safety

采用相关系统或措施减轻碰撞事故产生的影响。

2.2耐捕性crashworthiness

车体以可控制的方式吸收冲击能量、减轻撞击后果和降低乘客受伤风险的能力。

2.3碰撞场景ollison scenario

为评估动车组耐撞性能而规定的撞击工况。

2.4爬车overriding

碰撞发生时,一节车辆爬上另一节车辆的现象。

2.5防爬装置anti-climb derice

安装在车辆端部,在碰撞发生时能够抑制车辆爬车行为的装置。

2.6压溃区crumple zone

能够以可控方式变形吸能的车体端部结构中的非载人区城。

2.7能吸收装置energy absorbing device

安装于车体上,以可控方式变形吸能的装置。

2.8净接触力net contact force

某一瞬时作用在车辆两端纵向力的合力。

2.9生存空间survival space

在碰撞事故中为了保证司乘人员和旅客安全应保持的空间。

2.10碰撞质量t collision mass

动车组整备状态的质量与50%定员的质量之和。

标准图片预览

标准内容

ICS45.060.20

中华人民共和国铁道行业标准

TB/T3500-2018

动车组车体耐撞性要求与验证规范Crashworthiness requirements and verification specificationforcarbodyofEMU/DMU

2018-04-12发布

国家铁路局

2018-11-01实施

术语和定义

碰撞场景

被动安全要求

耐撞性总体原则

4.2防爬性能要求…·

生存空间要求

4.4加速度和减速度要求

4.5排障器

5耐撞性验证

验证原则及步骤

试验验证

数值仿真验证

附录A(规范性附录)

附录B(规范性附录)

参考文献

80t货车说明

可变形障碍物说明

TB/T3500—2018

本标准按照GB/T1.1—2009给出的规则起草。本标准由中车青岛四方车辆研究所有限公司归口。TB/T3500-2018

本标准起草单位:中车青岛四方机车车辆股份有限公司、中车长春轨道客车股份有限公司、中车唐山机车车辆有限公司、中南大学、西南交通大学、大连交通大学、中车青岛四方车辆研究所有限公司。本标准主要起草人:赵士忠、丁叁参、马云双、田爱琴、余永革、王卉子、田红旗、肖守讷、孙彦彬刘辉、阎锋。

1范围

动车组车体耐撞性要求与验证规范本标准主要规定了动车组的碰撞场景、被动安全要求与耐撞性验证。本标准适用于200km/h及以上新型动车组。2术语和定义

下列术语和定义适用于本文件。2.1

passive safety

被动安全

采用相关系统或措施减轻碰撞事故产生的影响。2.2

crashworthiness

耐撞性

TB/T3500—2018

车体以可控制的方式吸收冲击能量、减轻撞击后果和降低乘客受伤风险的能力。2.3

collisionscenario

碰撞场景

为评估动车组耐撞性能而规定的撞击工况。2.4

overriding

碰撞发生时,一节车辆爬上另一节车辆的现象。2.5

防爬装置

anti-climbdevice

安装在车辆端部,在碰撞发生时能够抑制车辆爬车行为的装置。2.6

压演区

crumple zone

能够以可控方式变形吸能的车体端部结构中的非载人区域。2.7

energyabsorbingdevice

能量吸收装置

安装于车体上,以可控方式变形吸能的装置。2.8

净接触力

net contact force

某一瞬时作用在车辆两端纵向力的合力。2.9

survival space

生存空间

在碰撞事故中为了保证司乘人员和旅客安全应保持的空间。2.10

碰撞质量

collisionmass

动车组整备状态的质量与50%定员的质量之和。1

TB/T3500-2018

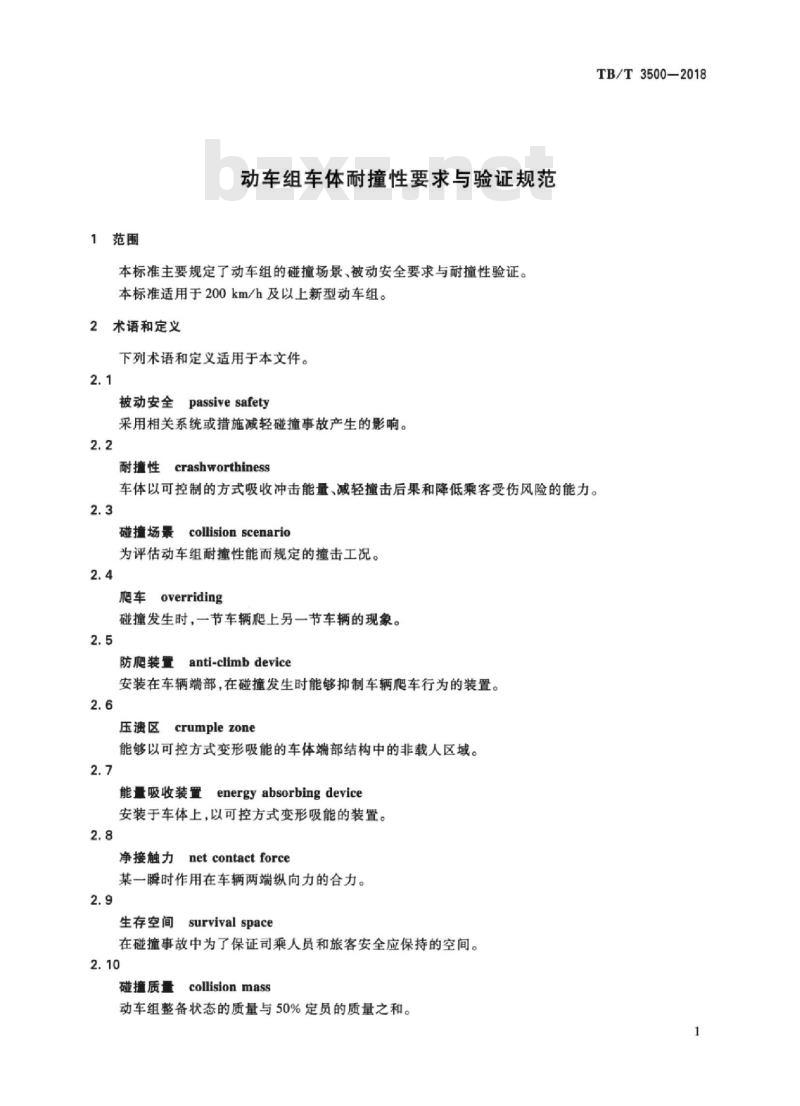

3碰撞场景

碰撞场景无法包含所有可能实际发生的碰撞事故,但可代表常见的碰撞事故。表1给出了分析评估动车组耐撞性的碰撞场景。

表1碰撞场景

碰撞场景

障碍物

相同类型的动车组

刚性墙

80t货车

15t可变形障碍物

小型低矮障碍物

运行线路要求

所有线路

试验线路

客货混行线路

具有平交道口的线路

所有线路

场景2、3、4及场景2的撞击车速度由供需双方协商确定。平直轨道上,撞击车与被撞击车均不制动,被撞击车初始速度为零。\Lc为平交道口的限行速度。

被动安全要求

4.1耐撞性总体原则

在规定的碰撞场景下,动车组车体应满足下列目标:限制爬车:

能量吸收有序可控:

保持生存空间的结构完整性:

限制加/减速度;

减轻撞击轨道障碍物产生的后果;降低脱轨的风险。

4.2防爬性能要求

撞击车速度

-50且

小于或等于110

碰撞对象及条件

相同类型的动车组

固定静止的刚性墙

见附录A

见附录B

4.2.1动车组应具有良好的防爬性能,在规定的碰撞场景下应能避免列车间或者车辆间的爬车。4.2.2碰撞场景1,在列车碰撞接触点有40mm的初始垂向偏移情况下(静止动车组列车处于较低的水平位置上),能量吸收装置应能有序可控地吸收能量,生存空间应满足4.3的要求,加/减速度应满足4.4的要求。

4.2.3发生碰撞时,每个转向架应至少有一个轮对与轨道保持有效接触,即每个转向架至少有一个轮对在轨道上方的垂直位移不大于轮缘名义高度的75%。4.2.4当防爬装置在碰撞中完全起作用,并提供碰撞车辆间稳定的互锁,且通过互锁界面传递纵向力,则车轮与轨面之间允许的最大垂向位移为100mm。4.3生存空间要求

4.3.1总体要求

生存空间结构应能够承受吸能结构压溃变形过程中所受到的最大外力并保持完整,但允许有局部的塑性变形和届曲。

4.3.2乘员生存空间要求

在规定的碰撞场景下,乘客生存空间区域结构不应发生明显的垂向和横向折曲,皱褶,在纵向冲击方向长度的减少应为任意每5m不大于50mm,如5m的位置处于车体端部,则最大可减少100mm,或2

TB/T3500—2018

乘客生存空间区域的塑性应变限制在0.1以内;在乘客临时占用区,如图1所示,在横向尺寸大于250mm的区域内,纵向长度减少不应超过30%。区

区域5

区域6

区域5

区域2

说明:

区域1-

区域2-

区域3-

区域4-

区域5—

区域6—

-车辆端部;

乘客区域,指乘客生存空间;

一临时乘客区域,如车端通道;最大横向尺寸为250mm的区域;

一纵向长度减少不做要求的区城;一纵向长度减少不应超过30%的区域。区域6

区域3

区域6

区域6

图1车端变形区域示意图

司机生存空间要求

区城1

在规定的碰撞场景下,司机和其他司机室人员的生存空间应满足如下要求:围绕司机室固定座椅,在座椅中心线上测量座椅前方的最小净空应满足图2中要求(座椅位a)

于设计初始位置);

紧邻司机室固定座椅空间的长度和宽度至少为750mm,高度为司机室地板和顶板面之间原b)

始高度的80%。

同时,挡风玻璃的内表面边缘由司机室结构支撑,防止撞击时玻璃向内突入。7777777777777777777

说明:

h=300mm;

净空轮廊线。

图2司机座椅净空区

每个生存空间应至少维持一条逃生路线,即通过一扇指定的逃生门或逃生窗逃生。在规定的碰撞3

TB/T3500—2018

场景下,结构变形不会影响逃生路线的使用。撞击过程中,结构变形不应明显导致任何车厢设备或部件如司机操控台、挡风玻璃等侵人指定生存空间。

4.4加速度和减速度要求

对于碰撞场景1和3,生存空间的纵向平均加/减速度的绝对值均应小于5g;对于碰撞场景2和4,生存空间的纵向平均加/减速度的绝对值均应小于7.5g。车辆的平均加/减速度与起止时间有关,起始时刻为作用在车辆的净接触力刚超过零时,终正时刻为净接触力再次降到零时。

车辆的平均加/减速度与净接触力的变化情况有关,允许净接触力峰值明显高于平均值,但净接触力峰值不应持续存在。如果在净接触力降到零时所经历的时间过长,那么终止时刻为净接触力降至最大净接触力的10%时。

注:与上述加速度等级对应的车体瞬时应力状态可能会超过车体静强度要求。4.5排障器

4.5.1排障器应安装在动车组的头车上。4.5.2排障器应为连续的结构,在正常运行条件下,排障器应能够扫除线路上的障碍,应向两侧推出被清扫的障碍物。

4.5.3排障器连接装置应能承受作用在排障器下边缘中心处的137kN纵向压缩载荷,且不会发生永久变形。供需双方如协商一致,宜按表2所列载荷要求进行排障器设计及性能验证。表2作用在排障器上的静载荷

静载荷

作用在中心线的静载荷

作用在横向偏离中心线750mm的静载荷数值

采用表2中载荷加载时,各纵向静载荷应单独施加,施加区域的宽度应为0.5m,距排障器下边缘高度最大为0.5m,此处应注意高度可能受车钩或者是其他装置的限制。合力的作用线应当水平并经过载荷面中心,作用线距轨面高度不大手0.5m。排障器载荷施加的具体要求见图3。每个单独施加的静态负载不应引起排障器及其在车体上固定装置的永久性变形。排障器的加载位置见图3。

如果排障器过载,不应因其自身的塑性变形而产生某种附加危险。5耐撞性验证

5.1验证原则及步骤

5.1.1动车组的耐碰撞性应进行技术验证,可采用数值仿真或仿真与试验相结合的方式进行。开展耐碰撞性验证的步骤如下。

步骤1能量吸收装置和压溃区结构的碰撞试验。对全尺寸试样进行测试,确定能量吸收装置或压溃区的力学性能,并为模型校准提供输人信息。试验时应考虑以下目标:

a)尽可能接近定义的碰撞场景;b)

便于校准:

尽可能使吸能结构及装置发挥出最大吸能能力;c)

d)体现相关的设计意图。

可通过全尺寸试验分别验证车钩缓冲装置、能量吸收元件和防爬装置的性能。4

说明:

一中心载荷作用位置:

加载面积小于或等于0.25m2

2—侧向载荷作用位置(两侧单独作用);3—轨面;

4—车钩净空。

图3排障器的载荷施加位置

步骤2结构数值模型的校准。

TB/T3500—2018

单位为米

在步骤1描述的全尺寸碰撞测试完成后,应通过比较测试结果和相应数字仿真结果来校准数值模型。在验证过程中,应满足以下两个基本条件:a)能量吸收装置和压溃区结构的性能应与试验一致,吸能变形阶段的顺序也应一致;b)所有测试结果应进行详细分析,尤其是结构重点部位的力和位移。步骤3碰撞场景的数值仿真。

应正确建立可能会产生塑性变形的各类车辆结构的三维模型。该模型应包括按步骤2校准的模型,以及车体结构其余部分的一个完整三维模型。第一个或前两个车辆模型应包括详细的能量吸收装置和压溃区结构。列车的其他车辆可以采用集中质量一弹簧系统代表它们的整体性能。最后应进行所有碰撞场景的仿真(除非通过试验直接验证)以使车辆满足耐撞性要求。整列车模型应当包含上述方法验证后的车辆模型。5.1.2如果车辆设计的关键特征先前已经验证过,满足如下条件的新方案设计可缩减验证程序:a)所做的任何修改不会显著改变结构的耐碰撞性能;b)相对标准要求如有较大的安全裕度,可以忽略结果的不确定性因素。5.2试验验证

5.2.1概述

5.2.1.1试验应能正确再现能量吸收装置或压溃区结构的碰撞响应行为,用于校准仿真模型。5.2.1.2能量吸收中涉及到的不同类型的组件都应进行测试。具有相似能量吸收机理的组件,可不进行单独测试。

5.2.1.3对独立工作的能量吸收元件可进行单独测试;所有交互作用的能量吸收结构应在同一测试5

TB/T3500—2018

中进行。

5.2.1.4试验方法应保证吸收装置或压溃区结构在试验中的吸能量不小于该结构设计吸能容量的80%。如果吸能量采用较低的数值,应证明采用该数值是合理的,且不应小于结构设计吸能容量的50%。

5.2.1.5为校准仿真模型,全尺寸试验应具有足够冲击能量来保证以下要求:a)试验中涉及到的所有吸能结构及装置都应发挥作用;b)在动态试验中的冲击速度至少为碰撞场景规定速度的50%;c全尺寸部件所包含的吸能元件均应在试验中进行验证。对速度非常敏感的部件(例如黏性阻尼器元件)的试验应在达到有效情形冲击速度时进行。5.2.1.6对于多车辆耦合碰撞可以采用缩比模型进行试验,试验应反映全尺寸模型的力学特性及能量耗散规律。

5.2.2试验项目

5.2.2.1塑性变形区的材料准静态和应变率试验对于碰撞过程的模拟,应测试描述材料在高速碰撞过程的非线性材料参数,即届服后的材料参数。

5.2.2.2吸能元件试验

对于可参与冲击吸能的独立部件进行单独的吸能特性试验,用于测试元件的吸能性能。5.2.2.3多种吸能元件的组合结构碰撞试验多种吸能元件组成的组合式结构应完成碰撞试验。该试验用于测试结构中各元件的变形模式和吸能量等关键技术参数,评价各吸能元件间能否按照预设的变形顺序及模式实现可控吸能。该试验可采用试验机压缩试验、台车撞击、落锤试验等方式进行。5.2.2.4列车多体缩比碰撞试验

可采用缩比模型进行多车辆耦合碰撞试验,试验结果应反映全尺寸模型的力学特性及能量耗散规律。

5.2.2.5全尺寸车辆碰撞试验

为对车辆碰撞性能进行评价和验证,条件允许的情况下,可采用全尺寸车辆进行碰撞试验。5.2.2.6全尺寸编组列车碰撞试验条件允许的情况下,采用全尺寸编组列车进行碰撞试验,试验在规定的碰撞场景下进行。试验用于对编组列车碰撞性能的评价和验证。5.3数值仿真验证

5.3.1数值模型的建立

碰撞数值仿真应保证模型的正确性和有效性。在列车级数值仿真中,能量吸收装置和压溃区结构应采用经过试验验证的建模技术。5.3.2数值模型的校正

与试验相比,所校正的数值模型整体上应达到下列要求:a)碰撞阶段顺序一致;

b)变形模式相同;

仿真获得的能量耗散值与试验值相比误差在10%范围内;d)仿真获得的力一时间曲线,与相应的试验曲线(包括峰值、谷值、均值等)相比总体趋势一致。对于单个吸能装置或整个系统所处的不同吸能阶段,所校正的数值模型应达到下列要求:a)模拟的总位移(行程)与试验值相比误差应在10%的范围内;b)由力一位移图确定的平均力与试验值相比误差应在10%的范围内。6

TB/T3500—2018

在试验过程中测量的不确定量以及数值模型中不确定量都应当在验证报告中量化和注明。事先确定的校正参数的误差也应当量化、确定和解释(包括从初始模拟到试验结果之间的差值)。试验结果和数值仿真结果良好吻合的前提是高质量的数值模型和高精度的动态测试。数值模型中,变形区域的材料特性应当能够较好地反映所用材料的实际动态特性,模型的其他部分可采用材料的名义应力值。为与试验条件一致,数值仿真过程仅允许调整质量和速度。TB/T3500—2018

附录A

(规范性附录)

80t货车说明

当动车组与装有侧缓冲装置的货车发生碰撞时,货车应由一个80t的质量块代替,这个质量块只有一个在运行方向的移动自由度。货车横截面几何形状见图A.1,端墙应假定为刚性。端墙上装有侧缓冲器,其初始尺寸见图A.1,行程为105mm,力一位移特性曲线见图A.2。单位为毫米

347774

说明:

1—端墙:

2—轨面:

3—侧缓冲器。

说明:

777777777777777477772

图A。1带有缓冲器的货车界面

两个缓冲器的力,单位为千牛(kN):X—位移,单位为毫米(mm)。

图A.2侧缓冲器特性

附录B

(规范性附录)

可变形障碍物说明

TB/T3500-2018

动车组与尺寸较大的障碍物发生碰撞时,障碍物可在碰撞仿真中用一个完整的数值模型来等效代替。

障碍物是不约束的,见图B.1,可以用下列特性描述:几何形状见图B.1;

质量为15t

质心距轨面高度1750mm

A部分和B部分在建模时可考虑或忽略外层蒙皮:质量和刚度沿轴连续均勾分布:对地面没有摩擦:

如果障碍物表面摩擦需要模拟,摩擦系数设为0.2;在模拟过程中可以不考虑司机室端部的中心车钩。注:为达到要求的性能,障碍物方向的密度和“方向的刚度可以改变。单位为毫米

说明:

障碍物的上、下部分;bZxz.net

轨面。

图B.1可变形障碍物的几何形状

当一个均匀实心的球体碰撞障碍物中心时,其刚度应与图B.2所示的纵向力一位移曲线的特性相匹配,球体应当满足以下要求:a)撞击物形状,直径为3m的均匀实心球体(质心距轨面的高度为1.5m);b)撞击物质量,50t;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3500-2018

动车组车体耐撞性要求与验证规范Crashworthiness requirements and verification specificationforcarbodyofEMU/DMU

2018-04-12发布

国家铁路局

2018-11-01实施

术语和定义

碰撞场景

被动安全要求

耐撞性总体原则

4.2防爬性能要求…·

生存空间要求

4.4加速度和减速度要求

4.5排障器

5耐撞性验证

验证原则及步骤

试验验证

数值仿真验证

附录A(规范性附录)

附录B(规范性附录)

参考文献

80t货车说明

可变形障碍物说明

TB/T3500—2018

本标准按照GB/T1.1—2009给出的规则起草。本标准由中车青岛四方车辆研究所有限公司归口。TB/T3500-2018

本标准起草单位:中车青岛四方机车车辆股份有限公司、中车长春轨道客车股份有限公司、中车唐山机车车辆有限公司、中南大学、西南交通大学、大连交通大学、中车青岛四方车辆研究所有限公司。本标准主要起草人:赵士忠、丁叁参、马云双、田爱琴、余永革、王卉子、田红旗、肖守讷、孙彦彬刘辉、阎锋。

1范围

动车组车体耐撞性要求与验证规范本标准主要规定了动车组的碰撞场景、被动安全要求与耐撞性验证。本标准适用于200km/h及以上新型动车组。2术语和定义

下列术语和定义适用于本文件。2.1

passive safety

被动安全

采用相关系统或措施减轻碰撞事故产生的影响。2.2

crashworthiness

耐撞性

TB/T3500—2018

车体以可控制的方式吸收冲击能量、减轻撞击后果和降低乘客受伤风险的能力。2.3

collisionscenario

碰撞场景

为评估动车组耐撞性能而规定的撞击工况。2.4

overriding

碰撞发生时,一节车辆爬上另一节车辆的现象。2.5

防爬装置

anti-climbdevice

安装在车辆端部,在碰撞发生时能够抑制车辆爬车行为的装置。2.6

压演区

crumple zone

能够以可控方式变形吸能的车体端部结构中的非载人区域。2.7

energyabsorbingdevice

能量吸收装置

安装于车体上,以可控方式变形吸能的装置。2.8

净接触力

net contact force

某一瞬时作用在车辆两端纵向力的合力。2.9

survival space

生存空间

在碰撞事故中为了保证司乘人员和旅客安全应保持的空间。2.10

碰撞质量

collisionmass

动车组整备状态的质量与50%定员的质量之和。1

TB/T3500-2018

3碰撞场景

碰撞场景无法包含所有可能实际发生的碰撞事故,但可代表常见的碰撞事故。表1给出了分析评估动车组耐撞性的碰撞场景。

表1碰撞场景

碰撞场景

障碍物

相同类型的动车组

刚性墙

80t货车

15t可变形障碍物

小型低矮障碍物

运行线路要求

所有线路

试验线路

客货混行线路

具有平交道口的线路

所有线路

场景2、3、4及场景2的撞击车速度由供需双方协商确定。平直轨道上,撞击车与被撞击车均不制动,被撞击车初始速度为零。\Lc为平交道口的限行速度。

被动安全要求

4.1耐撞性总体原则

在规定的碰撞场景下,动车组车体应满足下列目标:限制爬车:

能量吸收有序可控:

保持生存空间的结构完整性:

限制加/减速度;

减轻撞击轨道障碍物产生的后果;降低脱轨的风险。

4.2防爬性能要求

撞击车速度

-50且

小于或等于110

碰撞对象及条件

相同类型的动车组

固定静止的刚性墙

见附录A

见附录B

4.2.1动车组应具有良好的防爬性能,在规定的碰撞场景下应能避免列车间或者车辆间的爬车。4.2.2碰撞场景1,在列车碰撞接触点有40mm的初始垂向偏移情况下(静止动车组列车处于较低的水平位置上),能量吸收装置应能有序可控地吸收能量,生存空间应满足4.3的要求,加/减速度应满足4.4的要求。

4.2.3发生碰撞时,每个转向架应至少有一个轮对与轨道保持有效接触,即每个转向架至少有一个轮对在轨道上方的垂直位移不大于轮缘名义高度的75%。4.2.4当防爬装置在碰撞中完全起作用,并提供碰撞车辆间稳定的互锁,且通过互锁界面传递纵向力,则车轮与轨面之间允许的最大垂向位移为100mm。4.3生存空间要求

4.3.1总体要求

生存空间结构应能够承受吸能结构压溃变形过程中所受到的最大外力并保持完整,但允许有局部的塑性变形和届曲。

4.3.2乘员生存空间要求

在规定的碰撞场景下,乘客生存空间区域结构不应发生明显的垂向和横向折曲,皱褶,在纵向冲击方向长度的减少应为任意每5m不大于50mm,如5m的位置处于车体端部,则最大可减少100mm,或2

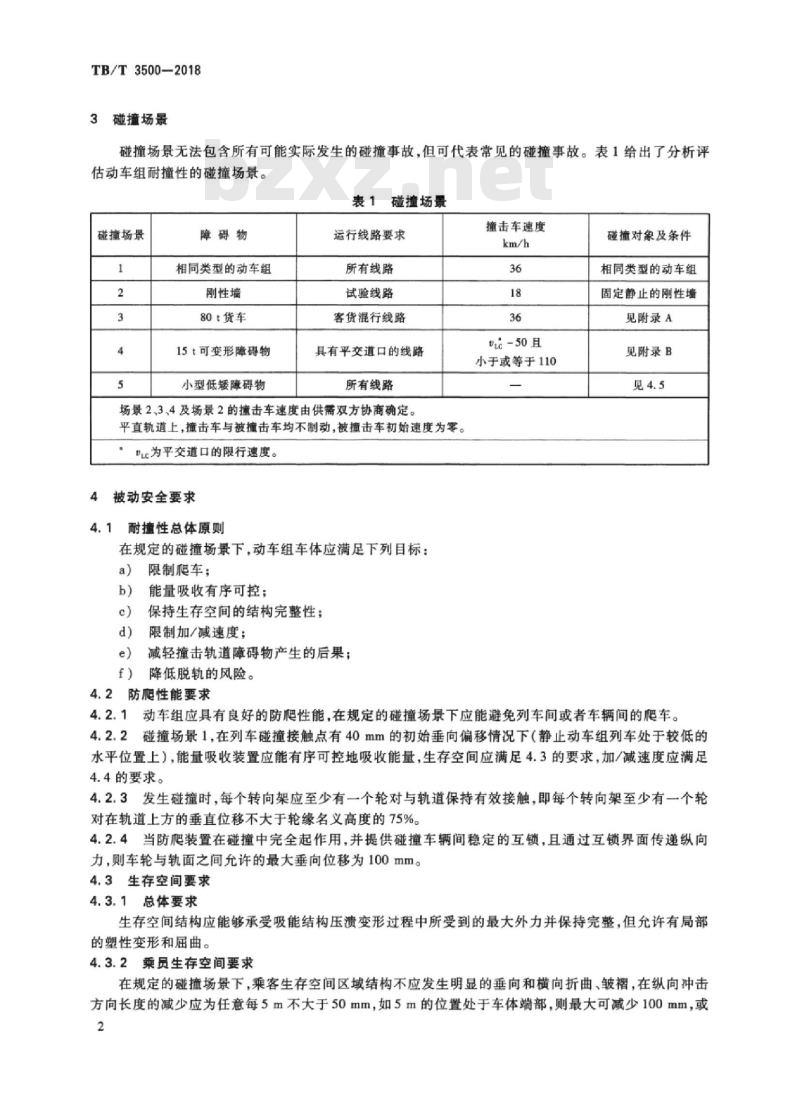

TB/T3500—2018

乘客生存空间区域的塑性应变限制在0.1以内;在乘客临时占用区,如图1所示,在横向尺寸大于250mm的区域内,纵向长度减少不应超过30%。区

区域5

区域6

区域5

区域2

说明:

区域1-

区域2-

区域3-

区域4-

区域5—

区域6—

-车辆端部;

乘客区域,指乘客生存空间;

一临时乘客区域,如车端通道;最大横向尺寸为250mm的区域;

一纵向长度减少不做要求的区城;一纵向长度减少不应超过30%的区域。区域6

区域3

区域6

区域6

图1车端变形区域示意图

司机生存空间要求

区城1

在规定的碰撞场景下,司机和其他司机室人员的生存空间应满足如下要求:围绕司机室固定座椅,在座椅中心线上测量座椅前方的最小净空应满足图2中要求(座椅位a)

于设计初始位置);

紧邻司机室固定座椅空间的长度和宽度至少为750mm,高度为司机室地板和顶板面之间原b)

始高度的80%。

同时,挡风玻璃的内表面边缘由司机室结构支撑,防止撞击时玻璃向内突入。7777777777777777777

说明:

h=300mm;

净空轮廊线。

图2司机座椅净空区

每个生存空间应至少维持一条逃生路线,即通过一扇指定的逃生门或逃生窗逃生。在规定的碰撞3

TB/T3500—2018

场景下,结构变形不会影响逃生路线的使用。撞击过程中,结构变形不应明显导致任何车厢设备或部件如司机操控台、挡风玻璃等侵人指定生存空间。

4.4加速度和减速度要求

对于碰撞场景1和3,生存空间的纵向平均加/减速度的绝对值均应小于5g;对于碰撞场景2和4,生存空间的纵向平均加/减速度的绝对值均应小于7.5g。车辆的平均加/减速度与起止时间有关,起始时刻为作用在车辆的净接触力刚超过零时,终正时刻为净接触力再次降到零时。

车辆的平均加/减速度与净接触力的变化情况有关,允许净接触力峰值明显高于平均值,但净接触力峰值不应持续存在。如果在净接触力降到零时所经历的时间过长,那么终止时刻为净接触力降至最大净接触力的10%时。

注:与上述加速度等级对应的车体瞬时应力状态可能会超过车体静强度要求。4.5排障器

4.5.1排障器应安装在动车组的头车上。4.5.2排障器应为连续的结构,在正常运行条件下,排障器应能够扫除线路上的障碍,应向两侧推出被清扫的障碍物。

4.5.3排障器连接装置应能承受作用在排障器下边缘中心处的137kN纵向压缩载荷,且不会发生永久变形。供需双方如协商一致,宜按表2所列载荷要求进行排障器设计及性能验证。表2作用在排障器上的静载荷

静载荷

作用在中心线的静载荷

作用在横向偏离中心线750mm的静载荷数值

采用表2中载荷加载时,各纵向静载荷应单独施加,施加区域的宽度应为0.5m,距排障器下边缘高度最大为0.5m,此处应注意高度可能受车钩或者是其他装置的限制。合力的作用线应当水平并经过载荷面中心,作用线距轨面高度不大手0.5m。排障器载荷施加的具体要求见图3。每个单独施加的静态负载不应引起排障器及其在车体上固定装置的永久性变形。排障器的加载位置见图3。

如果排障器过载,不应因其自身的塑性变形而产生某种附加危险。5耐撞性验证

5.1验证原则及步骤

5.1.1动车组的耐碰撞性应进行技术验证,可采用数值仿真或仿真与试验相结合的方式进行。开展耐碰撞性验证的步骤如下。

步骤1能量吸收装置和压溃区结构的碰撞试验。对全尺寸试样进行测试,确定能量吸收装置或压溃区的力学性能,并为模型校准提供输人信息。试验时应考虑以下目标:

a)尽可能接近定义的碰撞场景;b)

便于校准:

尽可能使吸能结构及装置发挥出最大吸能能力;c)

d)体现相关的设计意图。

可通过全尺寸试验分别验证车钩缓冲装置、能量吸收元件和防爬装置的性能。4

说明:

一中心载荷作用位置:

加载面积小于或等于0.25m2

2—侧向载荷作用位置(两侧单独作用);3—轨面;

4—车钩净空。

图3排障器的载荷施加位置

步骤2结构数值模型的校准。

TB/T3500—2018

单位为米

在步骤1描述的全尺寸碰撞测试完成后,应通过比较测试结果和相应数字仿真结果来校准数值模型。在验证过程中,应满足以下两个基本条件:a)能量吸收装置和压溃区结构的性能应与试验一致,吸能变形阶段的顺序也应一致;b)所有测试结果应进行详细分析,尤其是结构重点部位的力和位移。步骤3碰撞场景的数值仿真。

应正确建立可能会产生塑性变形的各类车辆结构的三维模型。该模型应包括按步骤2校准的模型,以及车体结构其余部分的一个完整三维模型。第一个或前两个车辆模型应包括详细的能量吸收装置和压溃区结构。列车的其他车辆可以采用集中质量一弹簧系统代表它们的整体性能。最后应进行所有碰撞场景的仿真(除非通过试验直接验证)以使车辆满足耐撞性要求。整列车模型应当包含上述方法验证后的车辆模型。5.1.2如果车辆设计的关键特征先前已经验证过,满足如下条件的新方案设计可缩减验证程序:a)所做的任何修改不会显著改变结构的耐碰撞性能;b)相对标准要求如有较大的安全裕度,可以忽略结果的不确定性因素。5.2试验验证

5.2.1概述

5.2.1.1试验应能正确再现能量吸收装置或压溃区结构的碰撞响应行为,用于校准仿真模型。5.2.1.2能量吸收中涉及到的不同类型的组件都应进行测试。具有相似能量吸收机理的组件,可不进行单独测试。

5.2.1.3对独立工作的能量吸收元件可进行单独测试;所有交互作用的能量吸收结构应在同一测试5

TB/T3500—2018

中进行。

5.2.1.4试验方法应保证吸收装置或压溃区结构在试验中的吸能量不小于该结构设计吸能容量的80%。如果吸能量采用较低的数值,应证明采用该数值是合理的,且不应小于结构设计吸能容量的50%。

5.2.1.5为校准仿真模型,全尺寸试验应具有足够冲击能量来保证以下要求:a)试验中涉及到的所有吸能结构及装置都应发挥作用;b)在动态试验中的冲击速度至少为碰撞场景规定速度的50%;c全尺寸部件所包含的吸能元件均应在试验中进行验证。对速度非常敏感的部件(例如黏性阻尼器元件)的试验应在达到有效情形冲击速度时进行。5.2.1.6对于多车辆耦合碰撞可以采用缩比模型进行试验,试验应反映全尺寸模型的力学特性及能量耗散规律。

5.2.2试验项目

5.2.2.1塑性变形区的材料准静态和应变率试验对于碰撞过程的模拟,应测试描述材料在高速碰撞过程的非线性材料参数,即届服后的材料参数。

5.2.2.2吸能元件试验

对于可参与冲击吸能的独立部件进行单独的吸能特性试验,用于测试元件的吸能性能。5.2.2.3多种吸能元件的组合结构碰撞试验多种吸能元件组成的组合式结构应完成碰撞试验。该试验用于测试结构中各元件的变形模式和吸能量等关键技术参数,评价各吸能元件间能否按照预设的变形顺序及模式实现可控吸能。该试验可采用试验机压缩试验、台车撞击、落锤试验等方式进行。5.2.2.4列车多体缩比碰撞试验

可采用缩比模型进行多车辆耦合碰撞试验,试验结果应反映全尺寸模型的力学特性及能量耗散规律。

5.2.2.5全尺寸车辆碰撞试验

为对车辆碰撞性能进行评价和验证,条件允许的情况下,可采用全尺寸车辆进行碰撞试验。5.2.2.6全尺寸编组列车碰撞试验条件允许的情况下,采用全尺寸编组列车进行碰撞试验,试验在规定的碰撞场景下进行。试验用于对编组列车碰撞性能的评价和验证。5.3数值仿真验证

5.3.1数值模型的建立

碰撞数值仿真应保证模型的正确性和有效性。在列车级数值仿真中,能量吸收装置和压溃区结构应采用经过试验验证的建模技术。5.3.2数值模型的校正

与试验相比,所校正的数值模型整体上应达到下列要求:a)碰撞阶段顺序一致;

b)变形模式相同;

仿真获得的能量耗散值与试验值相比误差在10%范围内;d)仿真获得的力一时间曲线,与相应的试验曲线(包括峰值、谷值、均值等)相比总体趋势一致。对于单个吸能装置或整个系统所处的不同吸能阶段,所校正的数值模型应达到下列要求:a)模拟的总位移(行程)与试验值相比误差应在10%的范围内;b)由力一位移图确定的平均力与试验值相比误差应在10%的范围内。6

TB/T3500—2018

在试验过程中测量的不确定量以及数值模型中不确定量都应当在验证报告中量化和注明。事先确定的校正参数的误差也应当量化、确定和解释(包括从初始模拟到试验结果之间的差值)。试验结果和数值仿真结果良好吻合的前提是高质量的数值模型和高精度的动态测试。数值模型中,变形区域的材料特性应当能够较好地反映所用材料的实际动态特性,模型的其他部分可采用材料的名义应力值。为与试验条件一致,数值仿真过程仅允许调整质量和速度。TB/T3500—2018

附录A

(规范性附录)

80t货车说明

当动车组与装有侧缓冲装置的货车发生碰撞时,货车应由一个80t的质量块代替,这个质量块只有一个在运行方向的移动自由度。货车横截面几何形状见图A.1,端墙应假定为刚性。端墙上装有侧缓冲器,其初始尺寸见图A.1,行程为105mm,力一位移特性曲线见图A.2。单位为毫米

347774

说明:

1—端墙:

2—轨面:

3—侧缓冲器。

说明:

777777777777777477772

图A。1带有缓冲器的货车界面

两个缓冲器的力,单位为千牛(kN):X—位移,单位为毫米(mm)。

图A.2侧缓冲器特性

附录B

(规范性附录)

可变形障碍物说明

TB/T3500-2018

动车组与尺寸较大的障碍物发生碰撞时,障碍物可在碰撞仿真中用一个完整的数值模型来等效代替。

障碍物是不约束的,见图B.1,可以用下列特性描述:几何形状见图B.1;

质量为15t

质心距轨面高度1750mm

A部分和B部分在建模时可考虑或忽略外层蒙皮:质量和刚度沿轴连续均勾分布:对地面没有摩擦:

如果障碍物表面摩擦需要模拟,摩擦系数设为0.2;在模拟过程中可以不考虑司机室端部的中心车钩。注:为达到要求的性能,障碍物方向的密度和“方向的刚度可以改变。单位为毫米

说明:

障碍物的上、下部分;bZxz.net

轨面。

图B.1可变形障碍物的几何形状

当一个均匀实心的球体碰撞障碍物中心时,其刚度应与图B.2所示的纵向力一位移曲线的特性相匹配,球体应当满足以下要求:a)撞击物形状,直径为3m的均匀实心球体(质心距轨面的高度为1.5m);b)撞击物质量,50t;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。