TB/T 3506-2018

基本信息

标准号: TB/T 3506-2018

中文名称:动车组用整体车轮设计准则

标准类别:铁路运输行业标准(TB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2385324

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3506-2018.Design standard of EMU/DMU monobloc wheels.

1范围

TB/T 3506规定了动车组用整体车轮的设计准则。

TB/T 3506适用于标准轨距铁路上运行的非踏面制动、非车轮驱动的动车组用整体车轮(以下简称车轮)。

TB/T 3506不适用于独立车轮。

注:采用踏面清扫器的车轮属于非踏面制动车轮。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T449机车车辆 车轮轮缘踏面外形

3符号及计量单位

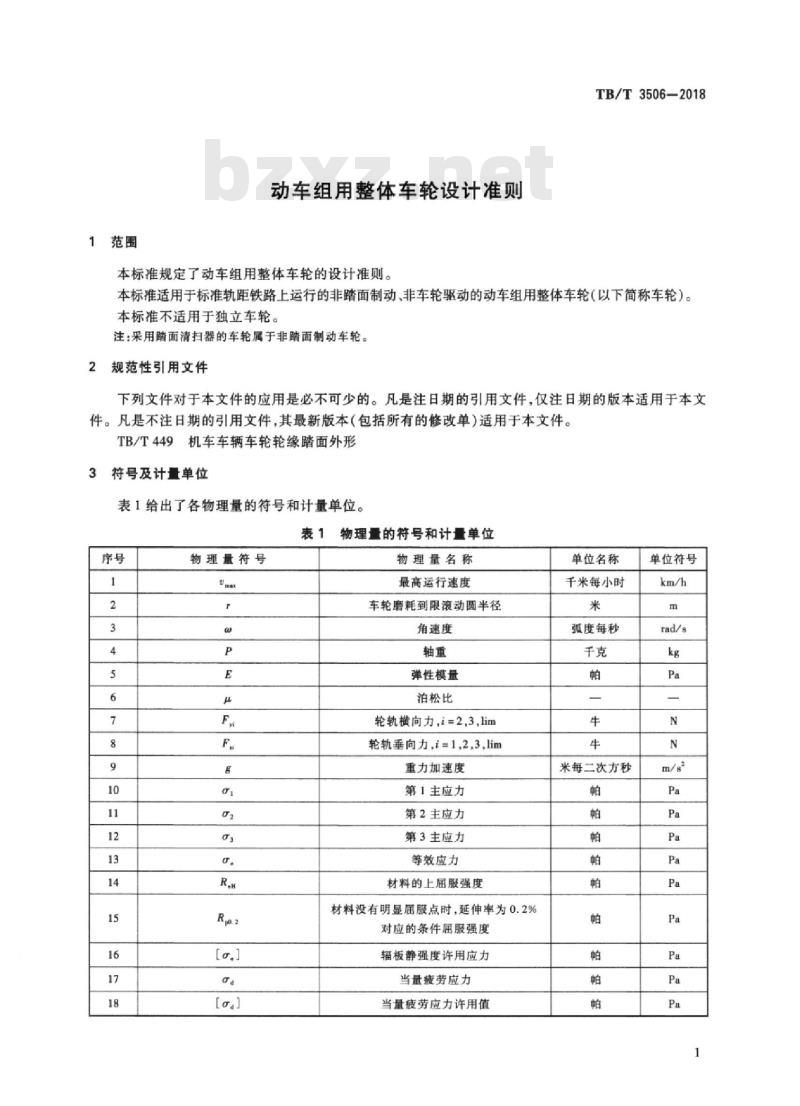

表1给出了各物理量的符号和计量单位。

4设计准则

4.1运用条 件

设计时需要考虑如下运用条件:

a)车辆型式( 摆式或非摆式);

b)轴重;

c)制动方式;

d)使用环境温度范围;

e) 最高运行速度;

f) 轨道型式;

g)线路条件。

4.2结构尺寸

4.2.1车轮设计 应考虑如下功能要求:

a)车轮结构尺寸应满 足互换性要求。

b)新造和磨耗到限状态 下,车轮及其组装部件的外形结构应满足机车车辆下部限界的相关规定。

c) 车轮辐板不宜设置工艺孔,若需设置制动盘安装孔,其位置应尽量避免在辐板结构强度薄弱区域;辐板孔应设置倒角。

d) 车轮踏面外形应与线路条件、钢轨廓形及车辆性能相匹配,动车组车轮踏面外形宜采用TB/T 449中所规定的。

1范围

TB/T 3506规定了动车组用整体车轮的设计准则。

TB/T 3506适用于标准轨距铁路上运行的非踏面制动、非车轮驱动的动车组用整体车轮(以下简称车轮)。

TB/T 3506不适用于独立车轮。

注:采用踏面清扫器的车轮属于非踏面制动车轮。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TB/T449机车车辆 车轮轮缘踏面外形

3符号及计量单位

表1给出了各物理量的符号和计量单位。

4设计准则

4.1运用条 件

设计时需要考虑如下运用条件:

a)车辆型式( 摆式或非摆式);

b)轴重;

c)制动方式;

d)使用环境温度范围;

e) 最高运行速度;

f) 轨道型式;

g)线路条件。

4.2结构尺寸

4.2.1车轮设计 应考虑如下功能要求:

a)车轮结构尺寸应满 足互换性要求。

b)新造和磨耗到限状态 下,车轮及其组装部件的外形结构应满足机车车辆下部限界的相关规定。

c) 车轮辐板不宜设置工艺孔,若需设置制动盘安装孔,其位置应尽量避免在辐板结构强度薄弱区域;辐板孔应设置倒角。

d) 车轮踏面外形应与线路条件、钢轨廓形及车辆性能相匹配,动车组车轮踏面外形宜采用TB/T 449中所规定的。

标准图片预览

标准内容

ICS45.060.20

中华人民共和国铁道行业标准

TB/T3506—2018

动车组用整体车轮设计准则

Design standard of EMU/DMU monobloc wheels2018-06-05发布

国家铁路局发布

2019-01-01实施

规范性引用文件

符号及计量单位

设计准则

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

轮辋磨耗到限槽的参考形状

注油孔和注油槽的参考形状

修正的Crossland准则

TB/T3506-2018

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国铁道科学研究院集团有限公司标准计量研究所提出并归口。TB/T3506—2018

本标准起草单位:中国铁道科学研究院集团有限公司金属及化学研究所、中车青岛四方车辆研究所有限公司、中国铁道科学研究院集团有限公司标准计量研究所、马鞍山钢铁股份有限公司、太原重工轨道交通设备有限公司、中车长春轨道客车股份有限公司。本标准主要起草人:张澎湃、张斌、刘会英、赵雷、付秀琴、张弘、高俊莉、江波、王群娣、李秋泽。Ⅲ

1范围

动车组用整体车轮设计准则

本标准规定了动车组用整体车轮的设计准则。TB/T3506-2018

本标准适用于标准轨距铁路上运行的非踏面制动、非车轮驱动的动车组用整体车轮(以下简称车轮)。本标准不适用于独立车轮。

注:采用踏面清扫器的车轮属于非踏面制动车轮。2

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。TB/T449

机车车辆车轮轮缘踏面外形

3符号及计量单位

表1给出了各物理量的符号和计量单位。表1物理量的符号和计量单位

物理量符号

物理量名称

最高运行速度

车轮磨耗到限滚动圆半径

角速度

弹性模量

泊松比

轮轨横向力,i=2,3,lim

轮轨垂向力i=1,2,3lim

重力加速度

第1主应力

第2主应力

第3主应力

等效应力

材料的上届服强度

材料没有明显届服点时,延伸率为0.2%对应的条件屈服强度

辐板静强度许用应力

当量疲劳应力

当量疲劳应力许用值

单位名称

千米每小时

弧度每秒

米每二次方秒

单位符号

TB/T3506—2018

4设计准则

4.1运用条件

设计时需要考虑如下运用条件:车辆型式(摆式或非摆式):

轴重;

制动方式:

使用环境温度范围;

最高运行速度:

轨道型式:

线路条件。

结构尺寸

车轮设计应考虑如下功能要求:车轮结构尺寸应满足互换性要求,新造和磨耗到限状态下,车轮及其组装部件的外形结构应满足机车车辆下部限界的相关规定。

车轮辐板不宜设置工艺孔,若需设置制动盘安装孔,其位置应尽量避免在辐板结构强度薄弱区域:辐板孔应设置倒角。

车轮踏面外形应与线路条件,钢轨廓形及车辆性能相匹配,动车组车轮踏面外形宜采用TB/T449中所规定的。

滚动圆直径及其公差应满足车辆相关要求。车轮最大残余静不平衡应满足车辆相关要求,g)

轮辋宽度及其公差应使踏面与钢轨有足够的搭载量。若车轮辐板表面未喷丸强化,则辐板表面粗糙度为MRRRa3.2。4.2.2

车轮设计应考虑如下组装要求:a)

轮毂孔精加工状态下,其外形尺寸、形位公差应与车轴轮座相匹配:轮对组装后,车轮内毂面与车轴轮座间应有突悬量。车轮设计应考虑如下检修要求:应明确给出磨耗到限直径:

轮外侧面宜设置轮辆磨耗到限槽,参考形状见附录A;c)应设置注油退卸(压装)用注油孔和注油槽,参考形状见附录B。4.3结构强度校核

4.3.1载荷工况www.bzxz.net

4.3.1.1常规载荷工况

4.3.1.1.1直线工况

轮对角速度:W=ma/(3.6·T)

轮轨垂向力:F,=0.625P·g

4.3.1.1.2曲线工况

车轮角速度:@=x/(3.6·r)

轮轨垂向力:Fa=0.625P·g

轮轨横向力:

a)对于非摆式车辆,Fz=0.35P·g;b)对于摆式车辆,F=0.45P·g。2

4.3.1.1.3道岔工况

车轮角速度:=vmx/(3.6.t)

轮轨垂向力:F=0.625P·g

轮轨横向力:Fy=0.21P·g

4.3.1.2超常载荷工况

车轮角速度:=vmx/(3.6·r)

轮轨横向力:Fylim=10000+P·g/3轮轨垂向力:Fm=90000+P·g/2

Fam还与运行速度相关,当Flm计算值超过表2规定时,数值按照表2选取。表2不同速度等级下Flm的限度值最高运行速度

Um<160

160≤m200

200<250

250≤m300

tm>300

F(限度值)

190000

180000

170000

160000

TB/T3506—2018

上述各工况中的载荷施加在同一一断面内,以集中力的方式施加,加载位置见图1。单位为毫米

Fya(Fylin

图1加载示意(施加在同一断面内)4.3.2计算模型

采用有限单元法计算车轮应力。计算模型应包括车轮、车轴(可以是不影响车轮计算结果的简化车轴),需要考虑轮轴过盈配合对结构强度的影响,按过盈量最大值进行计算,车轮轮径取磨耗到限尺寸、辐板取最小厚度,其他部分按名义尺寸取值计算。有限元网格应划分到足够细以确保计算结果的收敛性。

强度校核部位为辐板(包括辐板向轮毂及轮辋过渡区域),见图2中虚线内区域。碳素钢车轮材料弹性模量E取值为2.1×10\Pa,泊松比μ取值为0.3。3

TB/T3506-2018

4.3.3静强度评定

图2强度校核部位示意

在超常载荷下,强度校核部位VonMises等效应力应小于或等于辐板届服强度,见公式(1)。Ce

a,-a2)+(a.-a)\+(,-a)[a]..

【α。]取值为实物车轮辐板服强度(R。或R..2),符合相关标准的动车组碳素钢车轮静强度许用值[α。]为3.55×10°Pa。当车轮辐板届服强度未知时,应根据实际测试值确定。4.3.4疲劳强度评定

4.3.4.1评定原理

在实际运行中,车轮的应力变化比较复杂。一方面,由于转动,车轮上载荷作用位置在圆周上不断发生变化,即使载荷数值恒定不变,其上各点的应力也将随着车轮的转动而呈交变应力状态。另一方面,车轮将经历各种不同的载荷工况(直线工况、曲线工况、道岔工况),即使车轮不转动,由于载荷工况的变化,各点的应力也将呈交变应力状态。车轮各点的应力由这两种应力的选加而成。疲劳强度校核的基本原则是:计算在规定的直线工况、曲线工况、道岔工况三种常规载荷工况下、转动过程中(即三种载荷工况作用在整个圆周的多个断面上)车轮的最大当量疲劳应力,辐板上各点的当量疲劳应力应小于疲劳许用应力。本标准采用主应力方向的单轴应力幅值为主、修正的Crossland准则或者其他多轴疲劳强度评定方法为辅进行疲劳强度评定。

4.3.4.2当量疲劳应力计算方法

采用主应力法计算当量疲劳应力,在车轮圆周n个断面上依次施加4.3.1.1中规定的3种载荷工况(即直线工况、曲线工况、道岔工况),施加的载荷面数n越大,计算结果越精确,所施加的载荷面数n应使得应力变化量达到收敛。通过计算获得一系列的车轮应力场,对于车轮上每个点可得到3n组应力张量,按照公式(2)计算各点的当量疲劳应力ada=max[Adia,Ag2a,Ad]

式中:

Dmx-0mn,i=1,2,3;

上述3n组应力张量序列中第1主应力的最大值;上述3n组应力张量序列中第2主应力的最大值;上述3n组应力张量序列中第3主应力的最小值;上述3n组应力张量序列在1方向投影值中最小的正应力值;上述3n组应力张量序列在α2方向投影值中最小的正应力值;上述3n组应力张量序列在3m方向投影值中最大的正应力值。·(2)

正应力投影的计算过程见公式(3)和公式(4)。Gi设影=ch·[,m;n,]\

TxyTuTl

TB/T3506—2018

其中:[1:m,n;(i=1,2,3)分别为1maxvα2mmva3min的方向向量,用直角坐标系下的应力张量计算各主应力的方向向量。

如果车轮为轴对称结构,所划分的三维网格也是轴对称的,则可以只在一个断面上施加规定的3种载荷工况。假设一个圆周上有n个节点,可通过同一圆周上n个节点的3n组应力张量计算该圆周上的最大当量应力,计算方法同上,此时用柱坐标系下的应力张量计算各主应力的方向向量。4.3.4.3疲劳强度准则及许用应力疲劳强度准则见公式(5)。

Ga<[aa]

符合相关标准的动车组碳素钢车轮,若辐板表面粗糙度为MRRRa3.2,则[α.]为180MPa。.(5)

当辐板孔位置的1<[α.]/a<1.1时,宜采用“附录C修正的Crossland准则”或者其他多轴疲劳强度评定方法,对车轮疲劳强度进行补充校核,补充校核安全系数应大于1。TB/T3506-2018

附录A

(资料性附录)

轮辆磨耗到限槽的参考形状

轮辋磨耗到限槽的参考形状见图A.1。gpy

图A.1轮辋磨耗到限槽的参考形状6

单位为毫米

附录B

(资料性附录)

注油孔和注油槽的参考形状

注油孔和注油槽的参考形状见图B.1。R2X

a)注油孔

注油孔和注油槽的参考形状

b)注油槽

TB/T3506—2018

单位为毫米

TB/T3506-2018

附录C

(资料性附录)

修正的Crossland准则

用修正的Crossland准则计算的当量疲劳应力αeroaland-M的计算公式见公式(C.1)和公式(C.2)。Oeroland-M=3J2+0.35.Hmx≤[o.][(1) () +(-.))

式中:

C1aO2a3m

.*....(C.2)

某点应力一时间序列中第1主应力最大值、第2主应力最大值和第3主应力最大值之和,若最大值之和为负数,则取值为零。主应力幅,其计算方法见公式(C.3)、公式(C.4)、公式(C.5)。di

其中:

g1.1 -01.2

92.1-02.2

Q3.1-Q3.2

某点在所有工况中第个主应力最大值,=1,2,3;某点在所有工况中第个主应力最小值,i=1,2,3。........

.(C.4)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3506—2018

动车组用整体车轮设计准则

Design standard of EMU/DMU monobloc wheels2018-06-05发布

国家铁路局发布

2019-01-01实施

规范性引用文件

符号及计量单位

设计准则

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

轮辋磨耗到限槽的参考形状

注油孔和注油槽的参考形状

修正的Crossland准则

TB/T3506-2018

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国铁道科学研究院集团有限公司标准计量研究所提出并归口。TB/T3506—2018

本标准起草单位:中国铁道科学研究院集团有限公司金属及化学研究所、中车青岛四方车辆研究所有限公司、中国铁道科学研究院集团有限公司标准计量研究所、马鞍山钢铁股份有限公司、太原重工轨道交通设备有限公司、中车长春轨道客车股份有限公司。本标准主要起草人:张澎湃、张斌、刘会英、赵雷、付秀琴、张弘、高俊莉、江波、王群娣、李秋泽。Ⅲ

1范围

动车组用整体车轮设计准则

本标准规定了动车组用整体车轮的设计准则。TB/T3506-2018

本标准适用于标准轨距铁路上运行的非踏面制动、非车轮驱动的动车组用整体车轮(以下简称车轮)。本标准不适用于独立车轮。

注:采用踏面清扫器的车轮属于非踏面制动车轮。2

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。TB/T449

机车车辆车轮轮缘踏面外形

3符号及计量单位

表1给出了各物理量的符号和计量单位。表1物理量的符号和计量单位

物理量符号

物理量名称

最高运行速度

车轮磨耗到限滚动圆半径

角速度

弹性模量

泊松比

轮轨横向力,i=2,3,lim

轮轨垂向力i=1,2,3lim

重力加速度

第1主应力

第2主应力

第3主应力

等效应力

材料的上届服强度

材料没有明显届服点时,延伸率为0.2%对应的条件屈服强度

辐板静强度许用应力

当量疲劳应力

当量疲劳应力许用值

单位名称

千米每小时

弧度每秒

米每二次方秒

单位符号

TB/T3506—2018

4设计准则

4.1运用条件

设计时需要考虑如下运用条件:车辆型式(摆式或非摆式):

轴重;

制动方式:

使用环境温度范围;

最高运行速度:

轨道型式:

线路条件。

结构尺寸

车轮设计应考虑如下功能要求:车轮结构尺寸应满足互换性要求,新造和磨耗到限状态下,车轮及其组装部件的外形结构应满足机车车辆下部限界的相关规定。

车轮辐板不宜设置工艺孔,若需设置制动盘安装孔,其位置应尽量避免在辐板结构强度薄弱区域:辐板孔应设置倒角。

车轮踏面外形应与线路条件,钢轨廓形及车辆性能相匹配,动车组车轮踏面外形宜采用TB/T449中所规定的。

滚动圆直径及其公差应满足车辆相关要求。车轮最大残余静不平衡应满足车辆相关要求,g)

轮辋宽度及其公差应使踏面与钢轨有足够的搭载量。若车轮辐板表面未喷丸强化,则辐板表面粗糙度为MRRRa3.2。4.2.2

车轮设计应考虑如下组装要求:a)

轮毂孔精加工状态下,其外形尺寸、形位公差应与车轴轮座相匹配:轮对组装后,车轮内毂面与车轴轮座间应有突悬量。车轮设计应考虑如下检修要求:应明确给出磨耗到限直径:

轮外侧面宜设置轮辆磨耗到限槽,参考形状见附录A;c)应设置注油退卸(压装)用注油孔和注油槽,参考形状见附录B。4.3结构强度校核

4.3.1载荷工况www.bzxz.net

4.3.1.1常规载荷工况

4.3.1.1.1直线工况

轮对角速度:W=ma/(3.6·T)

轮轨垂向力:F,=0.625P·g

4.3.1.1.2曲线工况

车轮角速度:@=x/(3.6·r)

轮轨垂向力:Fa=0.625P·g

轮轨横向力:

a)对于非摆式车辆,Fz=0.35P·g;b)对于摆式车辆,F=0.45P·g。2

4.3.1.1.3道岔工况

车轮角速度:=vmx/(3.6.t)

轮轨垂向力:F=0.625P·g

轮轨横向力:Fy=0.21P·g

4.3.1.2超常载荷工况

车轮角速度:=vmx/(3.6·r)

轮轨横向力:Fylim=10000+P·g/3轮轨垂向力:Fm=90000+P·g/2

Fam还与运行速度相关,当Flm计算值超过表2规定时,数值按照表2选取。表2不同速度等级下Flm的限度值最高运行速度

Um<160

160≤m200

200<250

250≤m300

tm>300

F(限度值)

190000

180000

170000

160000

TB/T3506—2018

上述各工况中的载荷施加在同一一断面内,以集中力的方式施加,加载位置见图1。单位为毫米

Fya(Fylin

图1加载示意(施加在同一断面内)4.3.2计算模型

采用有限单元法计算车轮应力。计算模型应包括车轮、车轴(可以是不影响车轮计算结果的简化车轴),需要考虑轮轴过盈配合对结构强度的影响,按过盈量最大值进行计算,车轮轮径取磨耗到限尺寸、辐板取最小厚度,其他部分按名义尺寸取值计算。有限元网格应划分到足够细以确保计算结果的收敛性。

强度校核部位为辐板(包括辐板向轮毂及轮辋过渡区域),见图2中虚线内区域。碳素钢车轮材料弹性模量E取值为2.1×10\Pa,泊松比μ取值为0.3。3

TB/T3506-2018

4.3.3静强度评定

图2强度校核部位示意

在超常载荷下,强度校核部位VonMises等效应力应小于或等于辐板届服强度,见公式(1)。Ce

a,-a2)+(a.-a)\+(,-a)[a]..

【α。]取值为实物车轮辐板服强度(R。或R..2),符合相关标准的动车组碳素钢车轮静强度许用值[α。]为3.55×10°Pa。当车轮辐板届服强度未知时,应根据实际测试值确定。4.3.4疲劳强度评定

4.3.4.1评定原理

在实际运行中,车轮的应力变化比较复杂。一方面,由于转动,车轮上载荷作用位置在圆周上不断发生变化,即使载荷数值恒定不变,其上各点的应力也将随着车轮的转动而呈交变应力状态。另一方面,车轮将经历各种不同的载荷工况(直线工况、曲线工况、道岔工况),即使车轮不转动,由于载荷工况的变化,各点的应力也将呈交变应力状态。车轮各点的应力由这两种应力的选加而成。疲劳强度校核的基本原则是:计算在规定的直线工况、曲线工况、道岔工况三种常规载荷工况下、转动过程中(即三种载荷工况作用在整个圆周的多个断面上)车轮的最大当量疲劳应力,辐板上各点的当量疲劳应力应小于疲劳许用应力。本标准采用主应力方向的单轴应力幅值为主、修正的Crossland准则或者其他多轴疲劳强度评定方法为辅进行疲劳强度评定。

4.3.4.2当量疲劳应力计算方法

采用主应力法计算当量疲劳应力,在车轮圆周n个断面上依次施加4.3.1.1中规定的3种载荷工况(即直线工况、曲线工况、道岔工况),施加的载荷面数n越大,计算结果越精确,所施加的载荷面数n应使得应力变化量达到收敛。通过计算获得一系列的车轮应力场,对于车轮上每个点可得到3n组应力张量,按照公式(2)计算各点的当量疲劳应力ada=max[Adia,Ag2a,Ad]

式中:

Dmx-0mn,i=1,2,3;

上述3n组应力张量序列中第1主应力的最大值;上述3n组应力张量序列中第2主应力的最大值;上述3n组应力张量序列中第3主应力的最小值;上述3n组应力张量序列在1方向投影值中最小的正应力值;上述3n组应力张量序列在α2方向投影值中最小的正应力值;上述3n组应力张量序列在3m方向投影值中最大的正应力值。·(2)

正应力投影的计算过程见公式(3)和公式(4)。Gi设影=ch·[,m;n,]\

TxyTuTl

TB/T3506—2018

其中:[1:m,n;(i=1,2,3)分别为1maxvα2mmva3min的方向向量,用直角坐标系下的应力张量计算各主应力的方向向量。

如果车轮为轴对称结构,所划分的三维网格也是轴对称的,则可以只在一个断面上施加规定的3种载荷工况。假设一个圆周上有n个节点,可通过同一圆周上n个节点的3n组应力张量计算该圆周上的最大当量应力,计算方法同上,此时用柱坐标系下的应力张量计算各主应力的方向向量。4.3.4.3疲劳强度准则及许用应力疲劳强度准则见公式(5)。

Ga<[aa]

符合相关标准的动车组碳素钢车轮,若辐板表面粗糙度为MRRRa3.2,则[α.]为180MPa。.(5)

当辐板孔位置的1<[α.]/a<1.1时,宜采用“附录C修正的Crossland准则”或者其他多轴疲劳强度评定方法,对车轮疲劳强度进行补充校核,补充校核安全系数应大于1。TB/T3506-2018

附录A

(资料性附录)

轮辆磨耗到限槽的参考形状

轮辋磨耗到限槽的参考形状见图A.1。gpy

图A.1轮辋磨耗到限槽的参考形状6

单位为毫米

附录B

(资料性附录)

注油孔和注油槽的参考形状

注油孔和注油槽的参考形状见图B.1。R2X

a)注油孔

注油孔和注油槽的参考形状

b)注油槽

TB/T3506—2018

单位为毫米

TB/T3506-2018

附录C

(资料性附录)

修正的Crossland准则

用修正的Crossland准则计算的当量疲劳应力αeroaland-M的计算公式见公式(C.1)和公式(C.2)。Oeroland-M=3J2+0.35.Hmx≤[o.][(1) () +(-.))

式中:

C1aO2a3m

.*....(C.2)

某点应力一时间序列中第1主应力最大值、第2主应力最大值和第3主应力最大值之和,若最大值之和为负数,则取值为零。主应力幅,其计算方法见公式(C.3)、公式(C.4)、公式(C.5)。di

其中:

g1.1 -01.2

92.1-02.2

Q3.1-Q3.2

某点在所有工况中第个主应力最大值,=1,2,3;某点在所有工况中第个主应力最小值,i=1,2,3。........

.(C.4)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。