QB/T 4726—2014

基本信息

标准号: QB/T 4726—2014

中文名称:钓鱼竿配件导眼轮座卡箍

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4355280

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 4726—2014.Fishing rods accessories Guides Reel seat Clamp.

1范围

QB/T 4726规定了钓鱼竿导眼、钓鱼竿轮座、钓鱼竿卡箍的术语和定义、分类、要求、试验方法、检验规则和标志、包装、运输、贮存。

QB/T 4726适用于钓鱼竿配件——-导眼、轮座、卡箍。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 1771色漆和清漆耐中性盐雾性能的测定

GB/T 1958 产品几何量技术规范(GPS)形状和位置公差惇检测规定

GB/T 2828.1一2012计数抽样检验程序︰第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2829-2002周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T 6543运输包装用单瓦楞纸箱和双瓦楞纸箱

GB/T6739色漆和清漆铅笔法测定漆膜硬度GB/T 16534精细陶瓷室温硬度试验方法

GB/T 25995精细陶瓷密度和显气孔率试验方法QB/T 1476—2004钓鱼竿

QB/T 3821轻工产品金属镀层的结合强度测试方法

QB/T 3826轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法QB/T 3832轻工产品金属镀层耐腐蚀试验结果的评价

3术语和定义

下列术语和定义适用于本文件。

3.1导眼guides

装配在钓鱼竿上对钓线限位和导向的部件,包括导眼支架、导眼内置环圈、导眼内置环、减震环(可无)。

3.2导眼支架frame of guide

与竿体直接相连接,固定导眼内置环圈的零件。

3.3导眼内置环built-in ring of guide

安装在减震环或镶嵌在导眼内置环圈内,对钓线进行保护的零件。

3.4减震环shock ring

安装在导眼内置环圈内,将支架和导眼内置环安装在一起,释放支架与导眼内置环应力的环状塑料件。

1范围

QB/T 4726规定了钓鱼竿导眼、钓鱼竿轮座、钓鱼竿卡箍的术语和定义、分类、要求、试验方法、检验规则和标志、包装、运输、贮存。

QB/T 4726适用于钓鱼竿配件——-导眼、轮座、卡箍。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 1771色漆和清漆耐中性盐雾性能的测定

GB/T 1958 产品几何量技术规范(GPS)形状和位置公差惇检测规定

GB/T 2828.1一2012计数抽样检验程序︰第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2829-2002周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T 6543运输包装用单瓦楞纸箱和双瓦楞纸箱

GB/T6739色漆和清漆铅笔法测定漆膜硬度GB/T 16534精细陶瓷室温硬度试验方法

GB/T 25995精细陶瓷密度和显气孔率试验方法QB/T 1476—2004钓鱼竿

QB/T 3821轻工产品金属镀层的结合强度测试方法

QB/T 3826轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法QB/T 3832轻工产品金属镀层耐腐蚀试验结果的评价

3术语和定义

下列术语和定义适用于本文件。

3.1导眼guides

装配在钓鱼竿上对钓线限位和导向的部件,包括导眼支架、导眼内置环圈、导眼内置环、减震环(可无)。

3.2导眼支架frame of guide

与竿体直接相连接,固定导眼内置环圈的零件。

3.3导眼内置环built-in ring of guide

安装在减震环或镶嵌在导眼内置环圈内,对钓线进行保护的零件。

3.4减震环shock ring

安装在导眼内置环圈内,将支架和导眼内置环安装在一起,释放支架与导眼内置环应力的环状塑料件。

标准图片预览

标准内容

ICS97.200

分类号:Y56

备案号:46775-2014

中华人民共和国轻工行业标准

QB/T4726-2014

钓鱼竿配件

导眼轮座卡箍

Fishing rods accessories Guides Reel seat Clamp2014-07-09发布

中华人民共和国工业和信息化部发布

2014-11-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国文体用品标准化中心归口。本标准主要起草单位:威海兴泰金属制造有限公司、扬州久扬渔具有限公司。QB/T4726—2014

本标准参加起草单位:威海光威集团有限责任公司、威海市亚美渔具有限公司、宁波市北仑海伯精密机械制造有限公司、威海市威波渔具有限公司。本标准主要起草人:姜英杰、袁敬民、陈卫平、李俊三、陈岳、武海云、初光华。1范围

钓鱼竿配件导眼轮座卡箍

QB/T4726-2014

本标准规定了钓鱼竿导眼、钓鱼竿轮座、钓鱼竿卡箍的术语和定义、分类、要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于钓鱼竿配件导眼、轮座、卡箍。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T1771色漆和清漆耐中性盐雾性能的测定GB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定GB/T2828.1一2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2829一2002周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T6543运输包装用单瓦楞纸箱和双瓦楞纸箱GB/T6739色漆和清漆铅笔法测定漆膜硬度GB/T16534精细陶瓷室温硬度试验方法GB/T25995精细陶瓷密度和显气孔率试验方法QB/T1476-2004钓鱼竿

QB/T3821轻工产品金属镀层的结合强度测试方法QB/T3826轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法QB/T3832轻工产品金属镀层耐腐蚀试验结果的评价3术语和定义

下列术语和定义适用于本文件。3.1

导眼guides

装配在钓鱼竿上对钓线限位和导向的部件,包括导眼支架、导眼内置环圈、导眼内置环、减震环(可无)。

导眼支架 frame ofguide

与竿体直接相连接,固定导眼内置环圈的零件。3.3

导眼内置环built-inringofguide安装在减震环或镶嵌在导眼内置环圈内,对钓线进行保护的零件。3.4

减震环shockring

安装在导眼内置环圈内,将支架和导眼内置环安装在一起,释放支架与导眼内置环应力的环状塑料件。

QB/T4726-2014

管箍pipeJHaop

安装在导眼支架上的金属或塑料管式零件。3.6

导眼内置环圈thecircle of built-inringof guide安装在导眼支架比固定导眼内置环或减震环的金属圆圈3.7

teel seat

装配在钓鱼竿上,对鱼线轮起固定作用的部件。3.8

对竿体起固定、保护及装饰作用的零件。安装在铲体上,又

4分类

4.1导眼

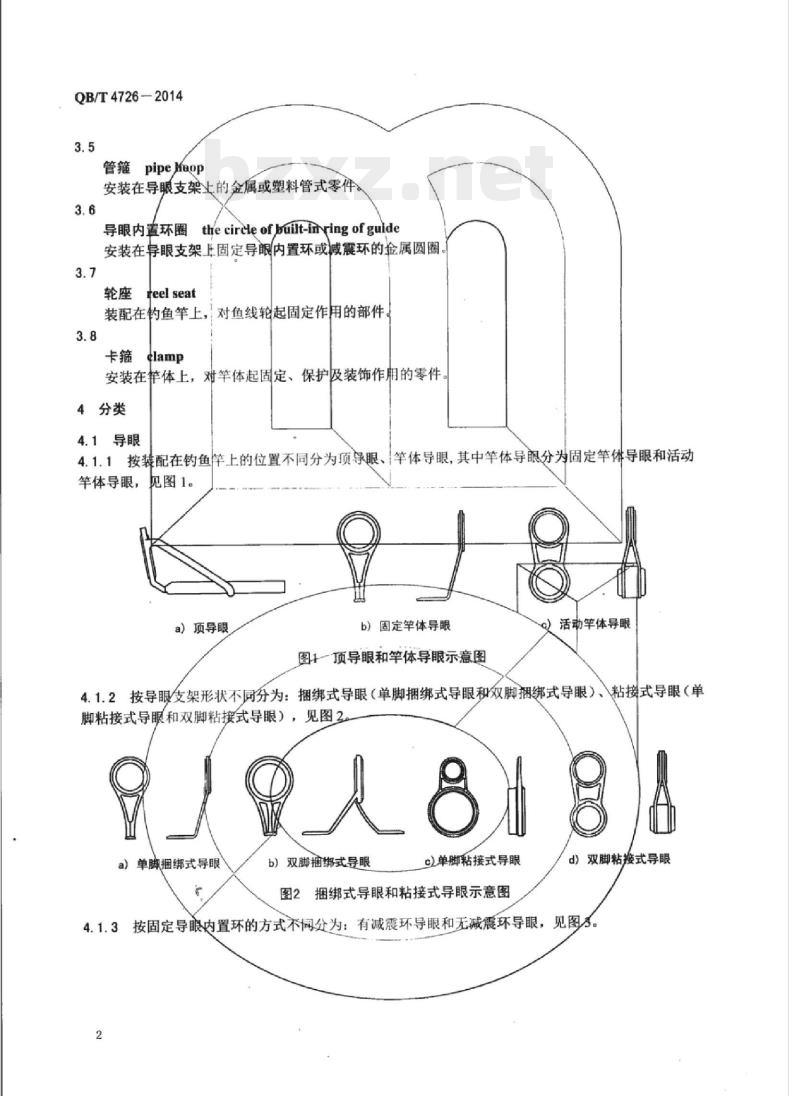

4.1.1按配在钓鱼竿上的位置不同分为顶导眼、竿体导眼,其中竿体导眼分为固定竿体导眼和活动竿体导眼,

见图1。

a)顶导眼

b)固定竿体导眼

图顶导眼和竿体导眼示意图

)活动竿体导眼

4.1.2按导眼支架形状不同分为:捆绑式导眼(单脚捆绑式导眼和双脚捆绑式导眼)、粘按接式导眼(单脚粘接式导眼和双脚粘接式导眼),见图28

单脚捆绑式导眼

b)双脚捆绑式导眼

c)单脚粘接式导眼

捆绑式导眼和粘接式导眼示意图图2

d)双脚粘接式导眼

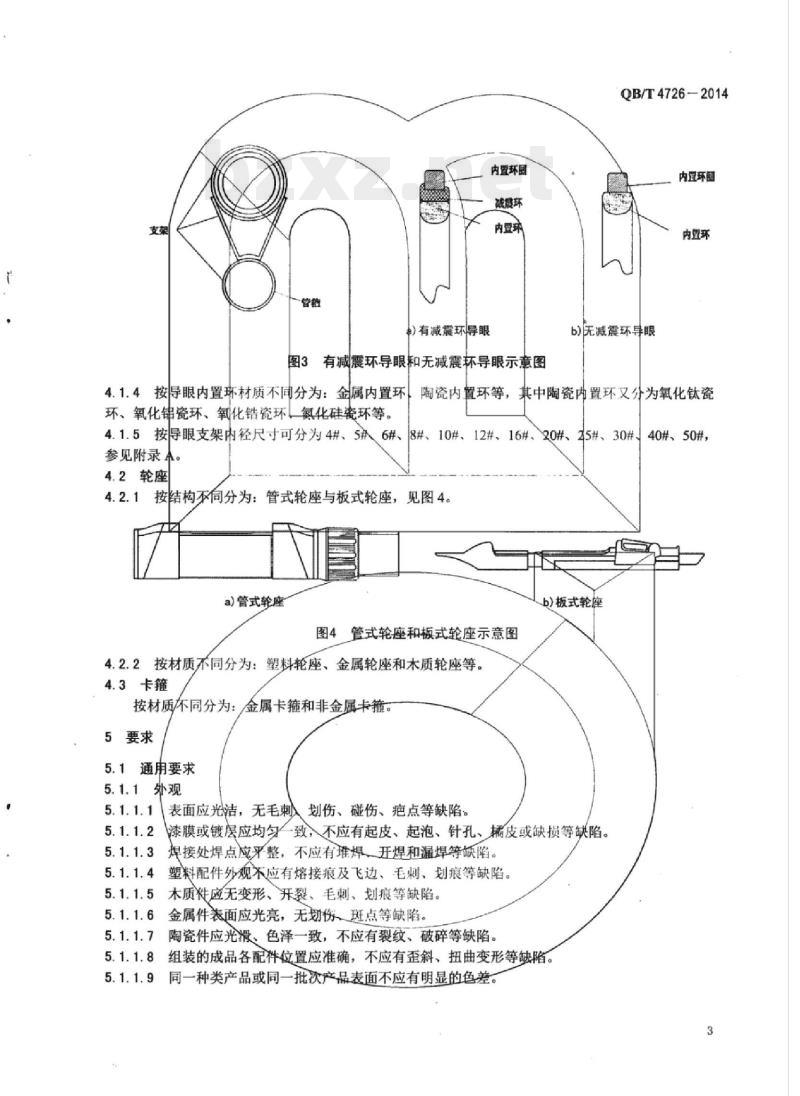

4.1.3按固定导眼内置环的方式不同分为:有减震环导眼和无减震环导眼,见图3。2

一管赖

内置环圖

戴震环

内置环

中)有减震环导眼

图3有减震环导眼和无减震环导眼示意图4.1.4按导眼内置环材质不同分为:金属内置环环、氧化锦瓷环、氧化锆瓷环氮化硅瓷环等。4.1.5按导眼支架内径尺寸可分为4#、5#、6#、参见附录个。

4.2轮座

陶瓷内置环等,

QB/T4726-2014

内置环图

内置环

b)无减震环导眼

其中陶瓷内置环又分为氧化钛瓷8#、10#、12#、16#、20#、25#、30#40#、50#,

按结构不同分为:管式轮座与板式轮座,见图4。4.2.1

a)管式轮座

图4管式轮座和板式轮座示意图

4.2.2按材质不同分为:塑料轮座、金属轮座和木质轮座等。4.3卡箍

按材质不同分为:金属卡箍和非金属卡箍。5要求

5.1通用要求

表面应光洁,无毛刺划伤、碰伤、疤点等缺陷:b)板式轮座

漆膜或镀虐应均匀一致,不应有起皮、起泡、针孔、橘皮或缺损等缺陷。5.1.1.3

焊接处焊点应平整,不应有璀焊,开焊和漏焊等缺陷。塑料配件外观不应有熔接痕及飞边、毛刺、划痕等缺陷。5.1.1.5木质性应无变形、开裂、毛刺、划痕等缺陷。金属件表面应光亮,无划伤、斑点等缺陷。5.1.1.6

陶瓷件应光滑、色泽一致,不应有裂纹、破碎等缺陷。组装的成品各配件位置应准确,不应有歪斜、扭曲变形等缺陷。5.1.1.9同一种类产品或同一批次产品表面不应有明显的色差。3

QB/T4726-2014

5.1.2涂层质量

5.1.2.1涂层硬度不应低于3H。

5.1.2.2涂层耐腐蚀性能不应低于2级。5.1.3金属镀层质量

5.1.3.1镀层与基体应结合牢固,外表面应光洁、平滑,不应有斑点、起皮、脱落等缺陷。5.1.3.2镀层耐腐蚀性能不应低于6级。5.2导眼

导眼支架尺寸允差

见图5,其允差应符合表1的规定。度

双膠跨度

导眼支架尺寸示意图

导眼支架尺寸允差

前端厚/mm

角度/(°)

高度/mm

双腿跨度/mm

脚长/mm

5.2.2管箍尺寸允差

应符合表2的规定。

内径尺寸:4#~8#

0.10~0.20

内径尺寸:10#~20#

0.15~0.25

管箍尺寸允差

端面对轴线垂直度

固定导眼

活动导眼

磨脚角度

前端厚度

内径尺寸:25#~50#

0.20~0.30

单位为毫米

5.2.3导眼角度范围

5.2.3.1捆绑式导眼

导眼内置环端面与平面夹角应为70°~90°,见图6。70°90°

a)单腿导眼角度范围

b)双腿导眼角度范围

图6捆绑式导眼角度范围

5.2.3.2顶导眼

导眼内置环端面与管箍轴线夹角应为65°~90°,只许前倾,见图7。65g~90

图7顶导眼角度范围

5.2.3.3粘接式导眼

导眼内置环端面与管箍轴心线夹角应为85°~90°,见图8。85°~90°

a)单脚粘接式导眼

QB/T4726-2014

70°-90°

85°~90°

b)双脚粘接式导眼

图8导眼内置环端面与管箍轴心线夹角5

QB/T4726-2014

5.2.4导眼焊接强度

5.2.4.1导眼支架和导眼内置环圈的焊接强度应符合表3的规定

焊接强度

导眼支架和导眼内置环圈的焊接强度8

导眼支架和管箍的焊接强度

应符合表4的规定。

导眼支架和管箍的焊接强度

管箍内径/mm

焊接强度/N

5.2.5导眼内置环

物理性能

应符合表5规定。

不锈钢

氧化钛

氧化锆

氧化锡

氮化硅

外圆对内孔的同轴度

应符合表6规定

充差飞bzxz.net

内表面粗糙度(Ra)

不应大于Q.1ume

表5导眼内置环物理性能

密度/(g/cm2)

≤5,85

硬度/HV

≥150

≥900

≥1200

表6导眼内置环外圆对内孔的同度6#

单位为牛

断裂韧性/MPam/2)

≥217

≥223

单位为毫米

5.2.5.4导眼内置环和导眼支架内置环圈(导眼内置环、减震环)的配合强度5.2.5.4.1无减震环导眼

装配后,导眼内置环应能承受表7规定的轴向力,且不应产生位移、脱落、破碎等现象。6

钢支架无减震环

其他支架无减震环

5.2.5.4.2

有减震环导眼

装配后,

导眼内置环的轴向承受力

导眼内置环应能承受表8规定的轴向力,且不应产生位移、脱落、表8

钢支架带减震环

其他支架蒂减震环

5.3轮座

装配质量

导眼内置环的轴向承受力

QB/T4726-2014

单位为牛

破碎等现象。

各配件配合尺寸合理,固定部位应牢固、可靠,滑动部位应无阻滞。螺纹合模整齐,啮合完好,螺母转动应灵活。活动套不应对轮座的管体造成擦伤、划痕等现象。组装成品各配件位置准确,不应有歪斜及扭曲等现象。轮脚与轮座配合处锁紧后,应牢固、无松动及歪等现象。应满足QB/T14762004中5.2.2的轮脚要求。5.3.1.6

5.3.2尺寸允差

管式轮座

应符合表9的规定。

表9管式轮座尺寸允差

厚度均匀度义

有效锁紧距离

锁紧部位尺寸

5.3.2.2板式轮座

应符合表10的规定。

金属管体

塑料管体

单位为牛

单位为毫米

林质管体

QB/T4726—2014

5.3.3物理性能

有效锁紧距离

锁紧部位尺寸

表10板式轮座尺寸允差

5.3.3.1轮座在承受5N·m扭力矩条件下,应无松动、脱落和开裂现象。5.3.3.2管体螺纹处径向力不应小于50N。5.3.3.3塑料轮座经高、低温试验后,应无变形、裂纹。5.4卡箍

卡箍尺寸允差应符合表11的规定。表11

试验方法

6.1通用要求

6.1.1外观

在自然光线下,感官检查。

6.1.2涂层质量

6.1.2.1涂层硬度

按GB/T6739的规定进行试验。

6.1.2.2涂层耐腐蚀性能

按GB/T1771的规定进行试验,周期为24h。6.1.3金属镀层质量

6.1.3.1镀层结合强度

按QB/T3821的规定进行试验。

6.1.3.2镀层耐腐蚀性能

卡箍尺寸允差

按QB/T3826的规定进行试验,周期为24h,结果按QB/T3832的规定评定。6.2导眼

6.2.1导眼支架尺寸允差

常温下,采用分度值为0.02mm的游标卡尺进行检验。管箍尺寸允差

6.2.2.1圆度及端面对轴线垂直度允差按GB/T1958的规定进行试验。

单位为毫米

单位为毫米

6.2.2.2长度允差

常温下,使用分度值为0.02mm的游标卡尺进行试验。6.2.2.3内径允差

常温下,使用分度值为0.01mm的游标卡尺进行试验(测量位置为大头尺寸)。6.2.3导眼角度范围

常温下,使用分度值为2”角度尺进行试验。6.2.4导眼焊接强度

6.2.4.1导眼支架和导眼内置环圈的焊接强度QB/T4726—2014

使用准确度不低于2%的拉力测量仪器,钩住支架圈向前拉,观察并记录拉力测量仪器的读数,见图9。

拉力计施加

拉力F

底座固定

图9导眼支架和导眼内置环圈焊接强度试验6.2.4.2导眼支架和管箍的焊接强度使用精度不低于2%的拉力测量仪器,钩住支架向前拉,观察并记录拉力测量仪器的读数,见图10。拉力计施加

拉力F

底座固定

导眼支架和管箍焊接强度试验

QB/T4726-2014

6.2.5导眼内置环

物理性能

6.2.5.1.1

按GB/T25995的规定进行检验

6.2.5.1.2

按GB/16534的规定进行检验。

6.2.5.1.3

断裂韧性

用压痕测试法(IN)进行检验。具体方法:先将测试试样表面抛光成镜面,用显微硬度伙的锥形金刚石压头以10kg负载在抛光表面产生一压痕,这样在压痕的4个顶点就产生了预制纹。根据压痕载P和压痕纹扩展长度C计算出断裂韧性(Kic),按公式(1)计算:式中:

0.004985x

(1)

断裂韧性,单位为兆帕·米的1/2次方(MPa-m\2):显微硬度:

杨式模量,单位为吉帕(GPa)

压痕载荷,单位为千克(kg):压痕裂纹扩展长度,单位为毫米(mm)。6.2.5.2外圆对内孔的同轴度

按GB/T1958的规定进行试验

6.2.5.3内表面粗糙度

采用表面粗糙度样板进行试验。6.2.5.4导眼内置环和导眼支架内置环圈(导眼内置环、减震环)的配合强度用精度为2%的压力试验机进行试验,试验机施加在导眼内置环上的压力达到本标准中5.2.5.4.1或5.2.5.4.2规定时,观察导眼内置环是否有移位、脱落和破碎现象。6.3轮座

6.3.1装配质量

通过目测和手动操作进行试验

6.3.2尺寸允差

常温市,1

使用分度值为0.02/mm的游标卡尺进行试验,在进行内径测量时,应在圆周均部测量3次,取其算术平均值。

6.3.3物理性能

6.3.3.1执力距试验

将轮座安放在固定的装置上,按QB/T1476-2000中6.2.2进行测试。6.3.3.2径向力试验

使用精度不低于2%的压力试验机在管体螺纹处施加50N的载荷保持30s,观察管体是否有开裂、变形现象。

6.3.3.3塑料轮座高、低温试验

分别经(80土2)℃高温环境24h和(-20士2)℃低温环境24h后,观察是否有变形、裂纹现象。6.4卡箍

常温下,使用分度值为0.02mm的游标卡尺进行卡箍尺寸允差检验。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y56

备案号:46775-2014

中华人民共和国轻工行业标准

QB/T4726-2014

钓鱼竿配件

导眼轮座卡箍

Fishing rods accessories Guides Reel seat Clamp2014-07-09发布

中华人民共和国工业和信息化部发布

2014-11-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国文体用品标准化中心归口。本标准主要起草单位:威海兴泰金属制造有限公司、扬州久扬渔具有限公司。QB/T4726—2014

本标准参加起草单位:威海光威集团有限责任公司、威海市亚美渔具有限公司、宁波市北仑海伯精密机械制造有限公司、威海市威波渔具有限公司。本标准主要起草人:姜英杰、袁敬民、陈卫平、李俊三、陈岳、武海云、初光华。1范围

钓鱼竿配件导眼轮座卡箍

QB/T4726-2014

本标准规定了钓鱼竿导眼、钓鱼竿轮座、钓鱼竿卡箍的术语和定义、分类、要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于钓鱼竿配件导眼、轮座、卡箍。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T1771色漆和清漆耐中性盐雾性能的测定GB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定GB/T2828.1一2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2829一2002周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T6543运输包装用单瓦楞纸箱和双瓦楞纸箱GB/T6739色漆和清漆铅笔法测定漆膜硬度GB/T16534精细陶瓷室温硬度试验方法GB/T25995精细陶瓷密度和显气孔率试验方法QB/T1476-2004钓鱼竿

QB/T3821轻工产品金属镀层的结合强度测试方法QB/T3826轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法QB/T3832轻工产品金属镀层耐腐蚀试验结果的评价3术语和定义

下列术语和定义适用于本文件。3.1

导眼guides

装配在钓鱼竿上对钓线限位和导向的部件,包括导眼支架、导眼内置环圈、导眼内置环、减震环(可无)。

导眼支架 frame ofguide

与竿体直接相连接,固定导眼内置环圈的零件。3.3

导眼内置环built-inringofguide安装在减震环或镶嵌在导眼内置环圈内,对钓线进行保护的零件。3.4

减震环shockring

安装在导眼内置环圈内,将支架和导眼内置环安装在一起,释放支架与导眼内置环应力的环状塑料件。

QB/T4726-2014

管箍pipeJHaop

安装在导眼支架上的金属或塑料管式零件。3.6

导眼内置环圈thecircle of built-inringof guide安装在导眼支架比固定导眼内置环或减震环的金属圆圈3.7

teel seat

装配在钓鱼竿上,对鱼线轮起固定作用的部件。3.8

对竿体起固定、保护及装饰作用的零件。安装在铲体上,又

4分类

4.1导眼

4.1.1按配在钓鱼竿上的位置不同分为顶导眼、竿体导眼,其中竿体导眼分为固定竿体导眼和活动竿体导眼,

见图1。

a)顶导眼

b)固定竿体导眼

图顶导眼和竿体导眼示意图

)活动竿体导眼

4.1.2按导眼支架形状不同分为:捆绑式导眼(单脚捆绑式导眼和双脚捆绑式导眼)、粘按接式导眼(单脚粘接式导眼和双脚粘接式导眼),见图28

单脚捆绑式导眼

b)双脚捆绑式导眼

c)单脚粘接式导眼

捆绑式导眼和粘接式导眼示意图图2

d)双脚粘接式导眼

4.1.3按固定导眼内置环的方式不同分为:有减震环导眼和无减震环导眼,见图3。2

一管赖

内置环圖

戴震环

内置环

中)有减震环导眼

图3有减震环导眼和无减震环导眼示意图4.1.4按导眼内置环材质不同分为:金属内置环环、氧化锦瓷环、氧化锆瓷环氮化硅瓷环等。4.1.5按导眼支架内径尺寸可分为4#、5#、6#、参见附录个。

4.2轮座

陶瓷内置环等,

QB/T4726-2014

内置环图

内置环

b)无减震环导眼

其中陶瓷内置环又分为氧化钛瓷8#、10#、12#、16#、20#、25#、30#40#、50#,

按结构不同分为:管式轮座与板式轮座,见图4。4.2.1

a)管式轮座

图4管式轮座和板式轮座示意图

4.2.2按材质不同分为:塑料轮座、金属轮座和木质轮座等。4.3卡箍

按材质不同分为:金属卡箍和非金属卡箍。5要求

5.1通用要求

表面应光洁,无毛刺划伤、碰伤、疤点等缺陷:b)板式轮座

漆膜或镀虐应均匀一致,不应有起皮、起泡、针孔、橘皮或缺损等缺陷。5.1.1.3

焊接处焊点应平整,不应有璀焊,开焊和漏焊等缺陷。塑料配件外观不应有熔接痕及飞边、毛刺、划痕等缺陷。5.1.1.5木质性应无变形、开裂、毛刺、划痕等缺陷。金属件表面应光亮,无划伤、斑点等缺陷。5.1.1.6

陶瓷件应光滑、色泽一致,不应有裂纹、破碎等缺陷。组装的成品各配件位置应准确,不应有歪斜、扭曲变形等缺陷。5.1.1.9同一种类产品或同一批次产品表面不应有明显的色差。3

QB/T4726-2014

5.1.2涂层质量

5.1.2.1涂层硬度不应低于3H。

5.1.2.2涂层耐腐蚀性能不应低于2级。5.1.3金属镀层质量

5.1.3.1镀层与基体应结合牢固,外表面应光洁、平滑,不应有斑点、起皮、脱落等缺陷。5.1.3.2镀层耐腐蚀性能不应低于6级。5.2导眼

导眼支架尺寸允差

见图5,其允差应符合表1的规定。度

双膠跨度

导眼支架尺寸示意图

导眼支架尺寸允差

前端厚/mm

角度/(°)

高度/mm

双腿跨度/mm

脚长/mm

5.2.2管箍尺寸允差

应符合表2的规定。

内径尺寸:4#~8#

0.10~0.20

内径尺寸:10#~20#

0.15~0.25

管箍尺寸允差

端面对轴线垂直度

固定导眼

活动导眼

磨脚角度

前端厚度

内径尺寸:25#~50#

0.20~0.30

单位为毫米

5.2.3导眼角度范围

5.2.3.1捆绑式导眼

导眼内置环端面与平面夹角应为70°~90°,见图6。70°90°

a)单腿导眼角度范围

b)双腿导眼角度范围

图6捆绑式导眼角度范围

5.2.3.2顶导眼

导眼内置环端面与管箍轴线夹角应为65°~90°,只许前倾,见图7。65g~90

图7顶导眼角度范围

5.2.3.3粘接式导眼

导眼内置环端面与管箍轴心线夹角应为85°~90°,见图8。85°~90°

a)单脚粘接式导眼

QB/T4726-2014

70°-90°

85°~90°

b)双脚粘接式导眼

图8导眼内置环端面与管箍轴心线夹角5

QB/T4726-2014

5.2.4导眼焊接强度

5.2.4.1导眼支架和导眼内置环圈的焊接强度应符合表3的规定

焊接强度

导眼支架和导眼内置环圈的焊接强度8

导眼支架和管箍的焊接强度

应符合表4的规定。

导眼支架和管箍的焊接强度

管箍内径/mm

焊接强度/N

5.2.5导眼内置环

物理性能

应符合表5规定。

不锈钢

氧化钛

氧化锆

氧化锡

氮化硅

外圆对内孔的同轴度

应符合表6规定

充差飞bzxz.net

内表面粗糙度(Ra)

不应大于Q.1ume

表5导眼内置环物理性能

密度/(g/cm2)

≤5,85

硬度/HV

≥150

≥900

≥1200

表6导眼内置环外圆对内孔的同度6#

单位为牛

断裂韧性/MPam/2)

≥217

≥223

单位为毫米

5.2.5.4导眼内置环和导眼支架内置环圈(导眼内置环、减震环)的配合强度5.2.5.4.1无减震环导眼

装配后,导眼内置环应能承受表7规定的轴向力,且不应产生位移、脱落、破碎等现象。6

钢支架无减震环

其他支架无减震环

5.2.5.4.2

有减震环导眼

装配后,

导眼内置环的轴向承受力

导眼内置环应能承受表8规定的轴向力,且不应产生位移、脱落、表8

钢支架带减震环

其他支架蒂减震环

5.3轮座

装配质量

导眼内置环的轴向承受力

QB/T4726-2014

单位为牛

破碎等现象。

各配件配合尺寸合理,固定部位应牢固、可靠,滑动部位应无阻滞。螺纹合模整齐,啮合完好,螺母转动应灵活。活动套不应对轮座的管体造成擦伤、划痕等现象。组装成品各配件位置准确,不应有歪斜及扭曲等现象。轮脚与轮座配合处锁紧后,应牢固、无松动及歪等现象。应满足QB/T14762004中5.2.2的轮脚要求。5.3.1.6

5.3.2尺寸允差

管式轮座

应符合表9的规定。

表9管式轮座尺寸允差

厚度均匀度义

有效锁紧距离

锁紧部位尺寸

5.3.2.2板式轮座

应符合表10的规定。

金属管体

塑料管体

单位为牛

单位为毫米

林质管体

QB/T4726—2014

5.3.3物理性能

有效锁紧距离

锁紧部位尺寸

表10板式轮座尺寸允差

5.3.3.1轮座在承受5N·m扭力矩条件下,应无松动、脱落和开裂现象。5.3.3.2管体螺纹处径向力不应小于50N。5.3.3.3塑料轮座经高、低温试验后,应无变形、裂纹。5.4卡箍

卡箍尺寸允差应符合表11的规定。表11

试验方法

6.1通用要求

6.1.1外观

在自然光线下,感官检查。

6.1.2涂层质量

6.1.2.1涂层硬度

按GB/T6739的规定进行试验。

6.1.2.2涂层耐腐蚀性能

按GB/T1771的规定进行试验,周期为24h。6.1.3金属镀层质量

6.1.3.1镀层结合强度

按QB/T3821的规定进行试验。

6.1.3.2镀层耐腐蚀性能

卡箍尺寸允差

按QB/T3826的规定进行试验,周期为24h,结果按QB/T3832的规定评定。6.2导眼

6.2.1导眼支架尺寸允差

常温下,采用分度值为0.02mm的游标卡尺进行检验。管箍尺寸允差

6.2.2.1圆度及端面对轴线垂直度允差按GB/T1958的规定进行试验。

单位为毫米

单位为毫米

6.2.2.2长度允差

常温下,使用分度值为0.02mm的游标卡尺进行试验。6.2.2.3内径允差

常温下,使用分度值为0.01mm的游标卡尺进行试验(测量位置为大头尺寸)。6.2.3导眼角度范围

常温下,使用分度值为2”角度尺进行试验。6.2.4导眼焊接强度

6.2.4.1导眼支架和导眼内置环圈的焊接强度QB/T4726—2014

使用准确度不低于2%的拉力测量仪器,钩住支架圈向前拉,观察并记录拉力测量仪器的读数,见图9。

拉力计施加

拉力F

底座固定

图9导眼支架和导眼内置环圈焊接强度试验6.2.4.2导眼支架和管箍的焊接强度使用精度不低于2%的拉力测量仪器,钩住支架向前拉,观察并记录拉力测量仪器的读数,见图10。拉力计施加

拉力F

底座固定

导眼支架和管箍焊接强度试验

QB/T4726-2014

6.2.5导眼内置环

物理性能

6.2.5.1.1

按GB/T25995的规定进行检验

6.2.5.1.2

按GB/16534的规定进行检验。

6.2.5.1.3

断裂韧性

用压痕测试法(IN)进行检验。具体方法:先将测试试样表面抛光成镜面,用显微硬度伙的锥形金刚石压头以10kg负载在抛光表面产生一压痕,这样在压痕的4个顶点就产生了预制纹。根据压痕载P和压痕纹扩展长度C计算出断裂韧性(Kic),按公式(1)计算:式中:

0.004985x

(1)

断裂韧性,单位为兆帕·米的1/2次方(MPa-m\2):显微硬度:

杨式模量,单位为吉帕(GPa)

压痕载荷,单位为千克(kg):压痕裂纹扩展长度,单位为毫米(mm)。6.2.5.2外圆对内孔的同轴度

按GB/T1958的规定进行试验

6.2.5.3内表面粗糙度

采用表面粗糙度样板进行试验。6.2.5.4导眼内置环和导眼支架内置环圈(导眼内置环、减震环)的配合强度用精度为2%的压力试验机进行试验,试验机施加在导眼内置环上的压力达到本标准中5.2.5.4.1或5.2.5.4.2规定时,观察导眼内置环是否有移位、脱落和破碎现象。6.3轮座

6.3.1装配质量

通过目测和手动操作进行试验

6.3.2尺寸允差

常温市,1

使用分度值为0.02/mm的游标卡尺进行试验,在进行内径测量时,应在圆周均部测量3次,取其算术平均值。

6.3.3物理性能

6.3.3.1执力距试验

将轮座安放在固定的装置上,按QB/T1476-2000中6.2.2进行测试。6.3.3.2径向力试验

使用精度不低于2%的压力试验机在管体螺纹处施加50N的载荷保持30s,观察管体是否有开裂、变形现象。

6.3.3.3塑料轮座高、低温试验

分别经(80土2)℃高温环境24h和(-20士2)℃低温环境24h后,观察是否有变形、裂纹现象。6.4卡箍

常温下,使用分度值为0.02mm的游标卡尺进行卡箍尺寸允差检验。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。