QB/T 1830-1993

基本信息

标准号: QB/T 1830-1993

中文名称:羽绒洗脱机

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:180680

相关标签: 羽绒

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1830-1993.

5.15.4整机外形尺寸用长度尺测量。

5. 15.5电机总功率,读取电机铭牌数值,计算总和。

5. 15.6整机净重用理论计算或称重法。

5.16其余各条用感官检验。

5.17本标准规定以外的试验方法,如能达到上述同样的评定结果,也可采用;如有争议﹐则按本标准的试验方法仲裁。

6检验规则

6.1出厂检验

6.1.1︰每台机器出厂前,必须进行出厂检验。检验项目为本标准4.3,4.4.2,4.4.3,4.4.4和4.6条,应全部合格。

6.1.2机器需经制造厂质量检验部门按6.1.1条内容检验合格,并签发合格证书后方可出厂。

6.2型式检验

6.2.1 有下列情况之一时,应进行型式检验。

a.新产品或老产品转厂生产的试制定型鉴定;

b.正式生产后﹐如结构,材料,工艺有较大改变,可能影响到产品性能时﹔

c.产品停产二年后恢复生产时﹔

d.国家质量监督机构提出进行型式检验的要求时。·

6.2.2型式检验项目为本标准规定的全部内容。样机从出厂检验合格批中抽取一台。

6.2.3型式检验如有--项不合格,应加倍抽样进行检验,如仍不合格,则判该批产品为不合格。

7标志,包装,运输,贮存

7.1产品铭牌及各种标牌,应按规定位置,牢固定位。

7.2包装储运标志应符合GB 191的有关规定。

7.3包装应符合QB/T 842的有关规定。

7.4运输装卸时应小心轻放,严禁抛掷和碰撞﹐防止剧烈震动和雨淋。

7.5机器应贮存在通风、干燥,无腐蚀性物质的库房内。

附加说明:

本标准由轻工业部技术装备司提出。

本标准由全国毛皮制革机械标准化中心归口。本标准由徐州福田集团公司羽绒设备厂负责起草。本标准主要起草人马超,陈德胜、孙启运。

5.15.4整机外形尺寸用长度尺测量。

5. 15.5电机总功率,读取电机铭牌数值,计算总和。

5. 15.6整机净重用理论计算或称重法。

5.16其余各条用感官检验。

5.17本标准规定以外的试验方法,如能达到上述同样的评定结果,也可采用;如有争议﹐则按本标准的试验方法仲裁。

6检验规则

6.1出厂检验

6.1.1︰每台机器出厂前,必须进行出厂检验。检验项目为本标准4.3,4.4.2,4.4.3,4.4.4和4.6条,应全部合格。

6.1.2机器需经制造厂质量检验部门按6.1.1条内容检验合格,并签发合格证书后方可出厂。

6.2型式检验

6.2.1 有下列情况之一时,应进行型式检验。

a.新产品或老产品转厂生产的试制定型鉴定;

b.正式生产后﹐如结构,材料,工艺有较大改变,可能影响到产品性能时﹔

c.产品停产二年后恢复生产时﹔

d.国家质量监督机构提出进行型式检验的要求时。·

6.2.2型式检验项目为本标准规定的全部内容。样机从出厂检验合格批中抽取一台。

6.2.3型式检验如有--项不合格,应加倍抽样进行检验,如仍不合格,则判该批产品为不合格。

7标志,包装,运输,贮存

7.1产品铭牌及各种标牌,应按规定位置,牢固定位。

7.2包装储运标志应符合GB 191的有关规定。

7.3包装应符合QB/T 842的有关规定。

7.4运输装卸时应小心轻放,严禁抛掷和碰撞﹐防止剧烈震动和雨淋。

7.5机器应贮存在通风、干燥,无腐蚀性物质的库房内。

附加说明:

本标准由轻工业部技术装备司提出。

本标准由全国毛皮制革机械标准化中心归口。本标准由徐州福田集团公司羽绒设备厂负责起草。本标准主要起草人马超,陈德胜、孙启运。

标准图片预览

标准内容

中华人民共和国轻工行业标准

羽绒洗脱机

主题内容与适用范围

QB/T 1830-1993

本标准规定了羽绒洗脱机的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于羽绒洗脱机。

2引用标准

GB 191

包装储运图示标志

GB/T1223不锈耐酸钢晶间腐蚀倾向试验方法GB/T3323钢熔化焊对接接头射线照相和质量分级GB/T5226机床电气设备通用技术条件GB5749生活饮用水卫生标准

GB7612皮革机械噪声声功率级的测定GB/T7932气动系统通用技术条件GB/T10288出口羽毛检验方法

GB/T 10289

QB/T842

出口水洗羽毛检验方法

轻工机械衡器通用技术条件

QB/T 1588.1

QB/T 1588. 2

QB/T 1588.3

QB/T 1588. 4

3产品分类

3.1型号

3.2规格

轻工机械焊接件通用技术条件

轻工机械

轻工机械

切削加工件通用技术条件bzxZ.net

装配通用技术条件

涂漆通用技术条件

轻工机械

产品更新代号

主参数,表示每次洗毛量,单位:千克“洗脱”二字汉语拼音印刷体第个大写字母规格以机器的每次洗毛量表示,单位:千克。3.3系列

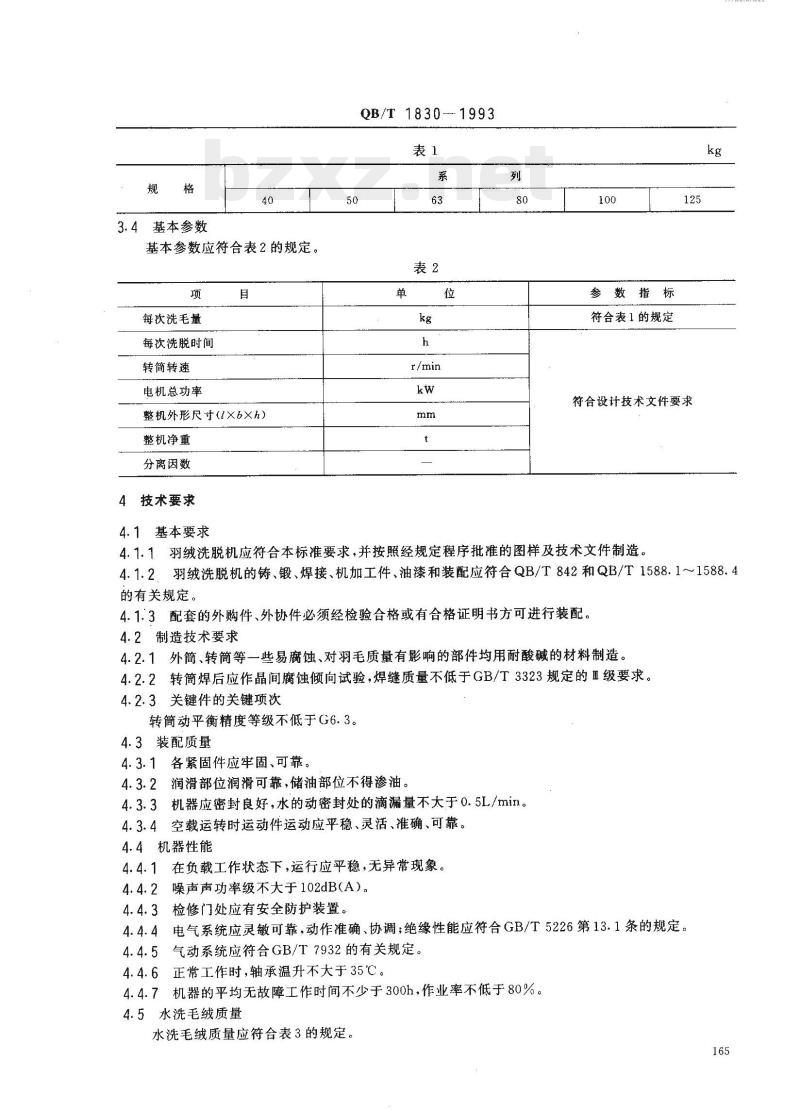

系列应符合表1的规定。

中华人民共和国轻工业部1993-07-29批准164

1994-03-01实施

3.4基本参数

基本参数应符合表2的规定。

每次洗毛量

每次洗脱时间

转简转速

电机总功率

整机外形尺寸(lxb×h)

整机净重

分离因数

4技术要求

4.1基本要求

QB/T 1830-1993

参数指标

符合表1的规定

符合设计技术文件要求

TKAKAca

4.1.1羽绒洗脱机应符合本标准要求,并按照经规定程序批准的图样及技术文件制造,4.1.2羽绒洗脱机的铸、锻、焊接、机加工件、油漆和装配应符合QB/T842和QB/T1588.1~~1588.4的有关规定。

4.1.3配套的外购件、外协件必须经检验合格或有合格证明书方可进行装配。4.2制造技术要求

4.2.1外简、转简等一些易腐蚀、对羽毛质量有影响的部件均用耐酸碱的材料制造。4.2.2转筒焊后应作晶间腐蚀倾向试验,焊缝质量不低于GB/T3323规定的Ⅲ级要求。4.2.3关键件的关键项次

转筒动平衡精度等级不低于G6.3。4.3装配质量

4.3.1各紧固件应牢固、可靠。

4.3.2润滑部位润滑可靠,储油部位不得渗油。4.3.3机器应密封良好,水的动密封处的滴漏量不大于0.5L/min。4.3.4空载运转时运动件运动应平稳、灵活、准确、可靠。4.4机器性能

4.4.1在负载工作状态下,运行应平稳,无异常现象。噪声声功率级不大于102dB(A)。4.4.2

4.4.3检修门处应有安全防护装置。4.4.4电气系统应灵敏可靠,动作准确、协调;绝缘性能应符合GB/T5226第13.1条的规定。4.4.5气动系统应符合GB/T7932的有关规定。4.4.6正常工作时,轴承温升不大于35℃。4.4.7机器的平均无故障工作时间不少于300h,作业率不低于80%。4.5水洗毛绒质量

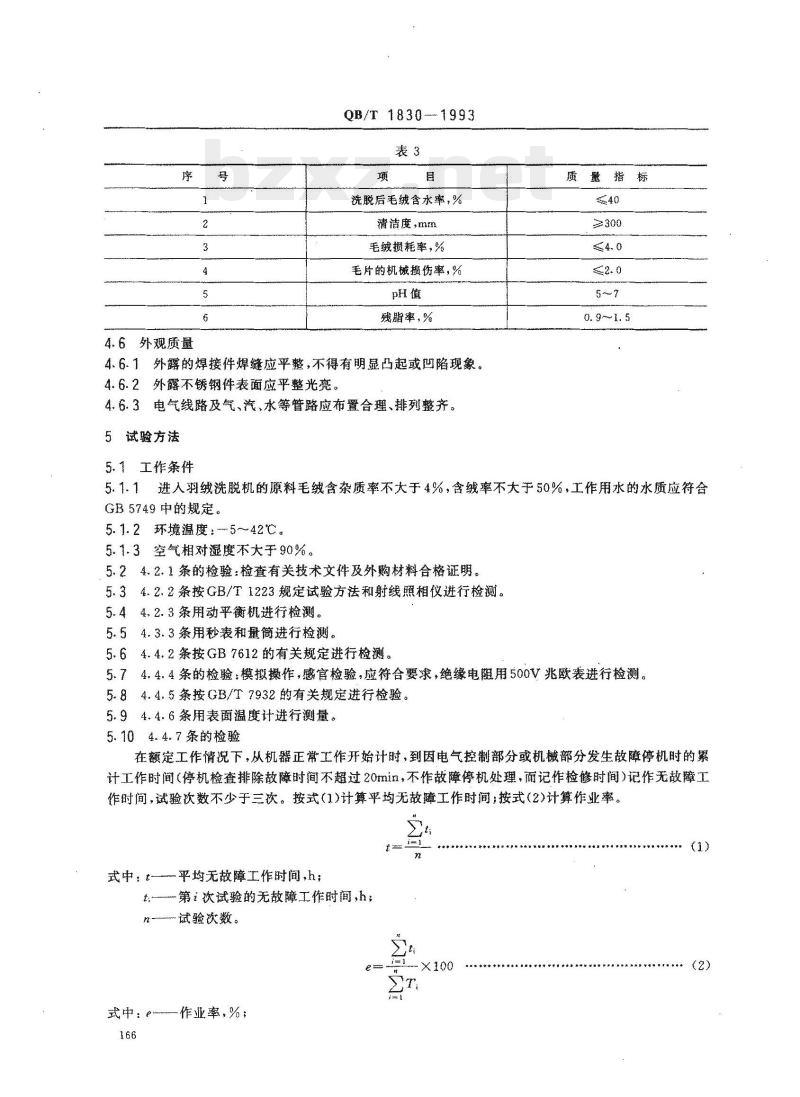

水洗毛绒质量应符合表3的规定

4.6外观质量

QB/T18301993

洗脱后毛绒含永率,%

清洁度,mm

毛绒摄耗率,%

毛片的机械损伤率,%

残脂率,%

4.6.1外露的焊接件焊缝应平整,不得有明显凸起或凹陷现象。4.6.2外露不锈钢件表面应平整光亮、4.6.3电气线路及气、汽、水等管路应布置合理、排列整齐。5试验方法

5.1工作条件

质指标

5.1.1进人羽绒洗脱机的原料毛绒含杂质率不大于4%,含绒率不大于50%,工作用水的水质应符合GB5749中的规定。

5.1.2环境温度5~42℃。

5.1.3空气相对湿度不大于90%。5.24.2.1条的检验:检查有关技术文件及外购材料合格证明。5.34.2.2条按GB/T1223规定试验方法和射线照相仪进行检测。5.44.2.3条用动平衡机进行检测。5.54.3.3条用秒表和量筒进行检测。5.64.4.2条按GB7612的有关规定进行检测5.74.4.4条的检验:模拟操作,感官检验,应符合要求,绝缘电用500V兆欧表进行检测。5.84.4,5条按GB/T7932的有关规定进行检验。5.94.4.6条用表面温度计进行测量。5.104.4.7条的检验

在额定工作情况下,从机器正常工作开始计时,到因电气控制部分或机械部分发生故障停机时的累计工作时间(停机检查排除故障时间不超过20min,不作故障停机处理,而记作检修时间)记作无故障工作时间,试验次数不少于三次。按式(1)计算平均无故障工作时间按式(2)计算作业率。. (1)

式中:t—-平均无故障工作时间,h,第次綫验的无故障工作间h,

n-试验次数。

式中:作业率,%;

QB/T 1830—1993

T;—第;次试验的总时间(无故障工作时间与捡修时间之和),h。5.11洗脱后毛绒含水率、透明度和残脂率按GB/T10289规定试验方法检测。5. 12pH 值的检测

a同检测透明度的方法一样制备样液;b,用样液漫湿pH精密试纸,将其颜色与标准比色卡中的颜色对比即可判定。5.13毛片的机械损伤率的检测

在额定工作情况下,待产品质量达到要求后,从转简内随机取样500g,放人干燥箱内干燥,之后全部取出称重,从中栋出被机械损伤了的毛片,称其质量,按式(3)计算:ar

式中ai

毛片的机械损伤率,%;

干燥后样品质量,g1

m2-mr·

m,(1--az)

干燥后栋出的被机械损伤的毛片质量,g;100

进人羽绒洗脱机的原料毛片的机械损伤率,%。5.14毛绒损耗率的检测:

a.在b中所述的测试中,杂质率按GB/T10288规定方法进行,含脂率及含水率按GB/T10289规定方法进行。

b.按每次洗毛量备好原料毛绒,测出其含杂质率、含脂率及含水率,然后将其投人机器进行洗脱,待产品质量达到要求后,出毛并掠净转筒内侧及其余部分粘附的毛绒,间收到的毛绒也放人其中。称重后从中随机取样1%,先进行含水率测试,然后将样品毛绒放人干燥箱进行干燥(保证毛绒不受污染和损失),之后取出测其含杂质率和含脂率,按式(4)计算:B=ms+h-(f+d+m.))

式中:B-

毛绒损耗率,%;

投入机器的原料毛绒总质量,g;f-———洗脱后毛绒中去掉的杂质量,g;d—一洗脱后毛绒中去掉的脂量,g;X100

h——洗脱后毛绒中增加的水量(同原料毛绒中的水量相比较),g;m.

洗脱后毛绒的总质量,g。

5.15基本参数试验

5.15.1分离因数

用长度尺测取转筒内径,算出转简内侧半径r,由5.15.2条测出转筒高脱时转速,由此求出转筒高脱时的角速度w,按式(5)计算:_.r

式中:C-分离因数;

w-—转简高脱时角速度,rad/s;

r转筒内侧半径,m;

g—一工作场地的重力加速度,m/s。5.15.2转简转速用转速表测量。(5)

5.15.3每次洗毛量和每次洗脱时间按每次洗毛量,将备好的原料毛绒均匀地投入机器进行洗脱,在洗脱时间内,检验洗脱之水的透明度和pH值符合表3中的规定时,便开始出毛,每次从加毛到出毛完毕所用的时间即为每次洗脱时间。167

5.15.4整机外形尺寸用长度尺测量。QB/T18301993

5.15.5电机总功率,读取电机铭牌数值,计算总和。5.15.6整机净重用理论计算或称重法。5.16其余各条用感官检验。

5.17本标准规定以外的试验方法,如能达到上述同样的评定结果,也可采用:如有争议,则按本标准的试验方法仲裁。

6检验规则

6.1出厂检验

6.1.1每台机器出厂前,必须进行出厂检验。检验项目为本标准4.3,4.4.2.4.4.3,4.4.4和4.6条,应全部合格

6.1.2机器需经制造厂质量检验部门按6.1.1条内容检验合格,并签发合格证书后方可出厂。6.2型式捡验

6.2.1有下列情况之一时,应进行型式检验。a.

新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响到产品性能时产品停产二年后恢复生产时,

国家质量监督机构提出进行型式检验的要求时。型式检验项目为本标推规定的全部内容。样机从出厂检验合格批中抽取台。6.2.2

6.2.3型式检验如有项不合格,应加倍抽样进行检验,如仍不合格,则判该批产品为不合格。7标志、包装、运输、贮存

7.1产品铭牌及各种标牌,应按规定位置,牢固定位。7.2包装储运标志应符合GB191的有关规定。7.3包装应符合QB/T842的有关规定。7.4运输装卸时应小心轻放,严禁抛掷和碰撞,防止剧烈震动和雨淋。7.5机器应贮存在通风,干燥,无腐蚀性物质的库房内。附加说明:

本标准由轻工业部技术装备司提出。本标准由全国毛皮制革机械标准化中心归口。本标准由徐州福田集团公司羽绒设备厂负责起草。本标准主要起草人马超、陈德胜,孙启运。168

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

羽绒洗脱机

主题内容与适用范围

QB/T 1830-1993

本标准规定了羽绒洗脱机的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于羽绒洗脱机。

2引用标准

GB 191

包装储运图示标志

GB/T1223不锈耐酸钢晶间腐蚀倾向试验方法GB/T3323钢熔化焊对接接头射线照相和质量分级GB/T5226机床电气设备通用技术条件GB5749生活饮用水卫生标准

GB7612皮革机械噪声声功率级的测定GB/T7932气动系统通用技术条件GB/T10288出口羽毛检验方法

GB/T 10289

QB/T842

出口水洗羽毛检验方法

轻工机械衡器通用技术条件

QB/T 1588.1

QB/T 1588. 2

QB/T 1588.3

QB/T 1588. 4

3产品分类

3.1型号

3.2规格

轻工机械焊接件通用技术条件

轻工机械

轻工机械

切削加工件通用技术条件bzxZ.net

装配通用技术条件

涂漆通用技术条件

轻工机械

产品更新代号

主参数,表示每次洗毛量,单位:千克“洗脱”二字汉语拼音印刷体第个大写字母规格以机器的每次洗毛量表示,单位:千克。3.3系列

系列应符合表1的规定。

中华人民共和国轻工业部1993-07-29批准164

1994-03-01实施

3.4基本参数

基本参数应符合表2的规定。

每次洗毛量

每次洗脱时间

转简转速

电机总功率

整机外形尺寸(lxb×h)

整机净重

分离因数

4技术要求

4.1基本要求

QB/T 1830-1993

参数指标

符合表1的规定

符合设计技术文件要求

TKAKAca

4.1.1羽绒洗脱机应符合本标准要求,并按照经规定程序批准的图样及技术文件制造,4.1.2羽绒洗脱机的铸、锻、焊接、机加工件、油漆和装配应符合QB/T842和QB/T1588.1~~1588.4的有关规定。

4.1.3配套的外购件、外协件必须经检验合格或有合格证明书方可进行装配。4.2制造技术要求

4.2.1外简、转简等一些易腐蚀、对羽毛质量有影响的部件均用耐酸碱的材料制造。4.2.2转筒焊后应作晶间腐蚀倾向试验,焊缝质量不低于GB/T3323规定的Ⅲ级要求。4.2.3关键件的关键项次

转筒动平衡精度等级不低于G6.3。4.3装配质量

4.3.1各紧固件应牢固、可靠。

4.3.2润滑部位润滑可靠,储油部位不得渗油。4.3.3机器应密封良好,水的动密封处的滴漏量不大于0.5L/min。4.3.4空载运转时运动件运动应平稳、灵活、准确、可靠。4.4机器性能

4.4.1在负载工作状态下,运行应平稳,无异常现象。噪声声功率级不大于102dB(A)。4.4.2

4.4.3检修门处应有安全防护装置。4.4.4电气系统应灵敏可靠,动作准确、协调;绝缘性能应符合GB/T5226第13.1条的规定。4.4.5气动系统应符合GB/T7932的有关规定。4.4.6正常工作时,轴承温升不大于35℃。4.4.7机器的平均无故障工作时间不少于300h,作业率不低于80%。4.5水洗毛绒质量

水洗毛绒质量应符合表3的规定

4.6外观质量

QB/T18301993

洗脱后毛绒含永率,%

清洁度,mm

毛绒摄耗率,%

毛片的机械损伤率,%

残脂率,%

4.6.1外露的焊接件焊缝应平整,不得有明显凸起或凹陷现象。4.6.2外露不锈钢件表面应平整光亮、4.6.3电气线路及气、汽、水等管路应布置合理、排列整齐。5试验方法

5.1工作条件

质指标

5.1.1进人羽绒洗脱机的原料毛绒含杂质率不大于4%,含绒率不大于50%,工作用水的水质应符合GB5749中的规定。

5.1.2环境温度5~42℃。

5.1.3空气相对湿度不大于90%。5.24.2.1条的检验:检查有关技术文件及外购材料合格证明。5.34.2.2条按GB/T1223规定试验方法和射线照相仪进行检测。5.44.2.3条用动平衡机进行检测。5.54.3.3条用秒表和量筒进行检测。5.64.4.2条按GB7612的有关规定进行检测5.74.4.4条的检验:模拟操作,感官检验,应符合要求,绝缘电用500V兆欧表进行检测。5.84.4,5条按GB/T7932的有关规定进行检验。5.94.4.6条用表面温度计进行测量。5.104.4.7条的检验

在额定工作情况下,从机器正常工作开始计时,到因电气控制部分或机械部分发生故障停机时的累计工作时间(停机检查排除故障时间不超过20min,不作故障停机处理,而记作检修时间)记作无故障工作时间,试验次数不少于三次。按式(1)计算平均无故障工作时间按式(2)计算作业率。. (1)

式中:t—-平均无故障工作时间,h,第次綫验的无故障工作间h,

n-试验次数。

式中:作业率,%;

QB/T 1830—1993

T;—第;次试验的总时间(无故障工作时间与捡修时间之和),h。5.11洗脱后毛绒含水率、透明度和残脂率按GB/T10289规定试验方法检测。5. 12pH 值的检测

a同检测透明度的方法一样制备样液;b,用样液漫湿pH精密试纸,将其颜色与标准比色卡中的颜色对比即可判定。5.13毛片的机械损伤率的检测

在额定工作情况下,待产品质量达到要求后,从转简内随机取样500g,放人干燥箱内干燥,之后全部取出称重,从中栋出被机械损伤了的毛片,称其质量,按式(3)计算:ar

式中ai

毛片的机械损伤率,%;

干燥后样品质量,g1

m2-mr·

m,(1--az)

干燥后栋出的被机械损伤的毛片质量,g;100

进人羽绒洗脱机的原料毛片的机械损伤率,%。5.14毛绒损耗率的检测:

a.在b中所述的测试中,杂质率按GB/T10288规定方法进行,含脂率及含水率按GB/T10289规定方法进行。

b.按每次洗毛量备好原料毛绒,测出其含杂质率、含脂率及含水率,然后将其投人机器进行洗脱,待产品质量达到要求后,出毛并掠净转筒内侧及其余部分粘附的毛绒,间收到的毛绒也放人其中。称重后从中随机取样1%,先进行含水率测试,然后将样品毛绒放人干燥箱进行干燥(保证毛绒不受污染和损失),之后取出测其含杂质率和含脂率,按式(4)计算:B=ms+h-(f+d+m.))

式中:B-

毛绒损耗率,%;

投入机器的原料毛绒总质量,g;f-———洗脱后毛绒中去掉的杂质量,g;d—一洗脱后毛绒中去掉的脂量,g;X100

h——洗脱后毛绒中增加的水量(同原料毛绒中的水量相比较),g;m.

洗脱后毛绒的总质量,g。

5.15基本参数试验

5.15.1分离因数

用长度尺测取转筒内径,算出转简内侧半径r,由5.15.2条测出转筒高脱时转速,由此求出转筒高脱时的角速度w,按式(5)计算:_.r

式中:C-分离因数;

w-—转简高脱时角速度,rad/s;

r转筒内侧半径,m;

g—一工作场地的重力加速度,m/s。5.15.2转简转速用转速表测量。(5)

5.15.3每次洗毛量和每次洗脱时间按每次洗毛量,将备好的原料毛绒均匀地投入机器进行洗脱,在洗脱时间内,检验洗脱之水的透明度和pH值符合表3中的规定时,便开始出毛,每次从加毛到出毛完毕所用的时间即为每次洗脱时间。167

5.15.4整机外形尺寸用长度尺测量。QB/T18301993

5.15.5电机总功率,读取电机铭牌数值,计算总和。5.15.6整机净重用理论计算或称重法。5.16其余各条用感官检验。

5.17本标准规定以外的试验方法,如能达到上述同样的评定结果,也可采用:如有争议,则按本标准的试验方法仲裁。

6检验规则

6.1出厂检验

6.1.1每台机器出厂前,必须进行出厂检验。检验项目为本标准4.3,4.4.2.4.4.3,4.4.4和4.6条,应全部合格

6.1.2机器需经制造厂质量检验部门按6.1.1条内容检验合格,并签发合格证书后方可出厂。6.2型式捡验

6.2.1有下列情况之一时,应进行型式检验。a.

新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响到产品性能时产品停产二年后恢复生产时,

国家质量监督机构提出进行型式检验的要求时。型式检验项目为本标推规定的全部内容。样机从出厂检验合格批中抽取台。6.2.2

6.2.3型式检验如有项不合格,应加倍抽样进行检验,如仍不合格,则判该批产品为不合格。7标志、包装、运输、贮存

7.1产品铭牌及各种标牌,应按规定位置,牢固定位。7.2包装储运标志应符合GB191的有关规定。7.3包装应符合QB/T842的有关规定。7.4运输装卸时应小心轻放,严禁抛掷和碰撞,防止剧烈震动和雨淋。7.5机器应贮存在通风,干燥,无腐蚀性物质的库房内。附加说明:

本标准由轻工业部技术装备司提出。本标准由全国毛皮制革机械标准化中心归口。本标准由徐州福田集团公司羽绒设备厂负责起草。本标准主要起草人马超、陈德胜,孙启运。168

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。