FZ/T 12016-2021

基本信息

标准号: FZ/T 12016-2021

中文名称:棉与涤纶混纺色纺纱

标准类别:其他行业标准

英文名称:Cotton and polyester blended colour yarn

标准状态:现行

发布日期:2021-08-21

实施日期:2022-02-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:纺织和皮革技术>>纺织产品>>59.080.20纱线

中标分类号:纺织>>棉纺织>>W12棉纱、线

关联标准

替代情况:替代FZ/T 12016-2014

出版信息

出版社:中国标准出版社

页数:12页

标准价格:16.0

出版日期:2022-01-01

相关单位信息

起草人:杨卫新、卫国、赵黎新、何波、孙伯勇、吴霄、于琳、张毅、谢黎君、许玉成、李杰、段丽慧、程四新

起草单位:百隆东方股份有限公司、华孚时尚股份有限公司、浙江省轻工业品质量检验研究院、浙江春江轻纺集团有限责任公司、浙江九舜纺织有限公司、江苏世纪天虹纺织有限公司、安徽翰联色纺股份有限公司、安徽君翰纺织科技有限公司、沛县新丝路纺织有限公司、中国棉纺织行业协会等

归口单位:全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC 209/SC 10)

提出单位:中国纺织工业联合会

发布部门:中华人民共和国工业和信息化部

标准简介

本文件规定了棉与涤纶(棉型短纤维)混纺色纺纱的术语和定义、产品分类、标记、要求、试验方法、检验规则和标志、包装。

本文件适用于环锭纺普梳或精梳棉与涤纶混纺色纺纱、喷气涡流纺精梳棉(棉含量≥35%)与涤纶混纺色纺纱。

标准图片预览

标准内容

ICS 59.080.20

CCSW12

中华人民共和国纺织行业标准

FZ/T12016—2021

代替FZ/T12016—2014

棉与涤纶混纺色纺纱

Cotton and polyester blended colour yarn2021-08-21发布

中华人民共和国工业和信息化部发布

2022-02-01实施

FZ/T12016—2021

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替FZ/T12016—2014《涤与棉混纺色纺纱》,与FZ/T12016—2014相比,主要技术变化如下,

扩大了标准适用范围;

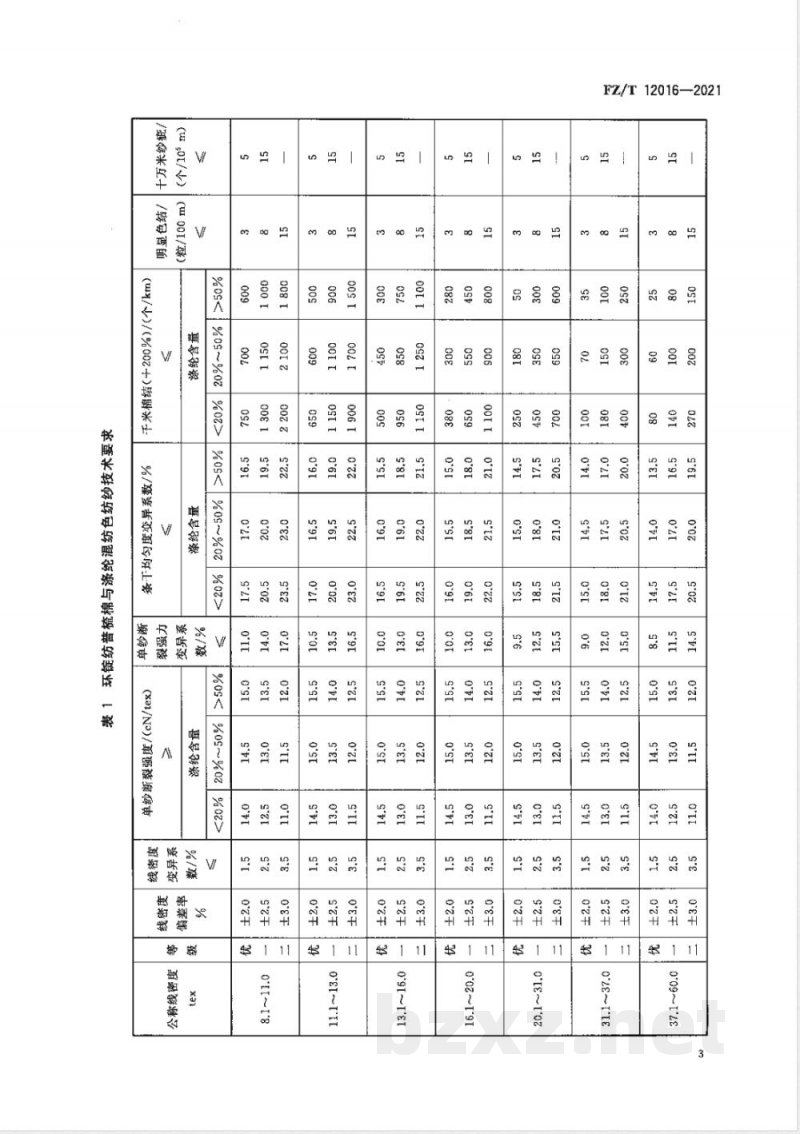

增加了喷气涡流纺棉与涤纶混纺色纺纱的技术要求(见表3);调整了线密度变异系数、条干均勾度变异系数、千米棉结(十200%)(见表1、表2.2014年版的表1、表2);

调整了色牢度要求(见5.3.2.1,2014年版的5.3.3.1);调整了纤维含量偏差(见5.3.2.2,2014年版的5.3.3.2);增加了同批内色差要求(见5.3.2.3,2014年版的5.3.3.3);删除了取样规定、计算值的数字修约规定(见2014年版的表4、表5);删除了原标准附录A,原标准附录B调整为现文件附录A。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国纺织工业联合会提出。本文件由全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC209/SC10)归口。本文件起草单位:百隆东方股份有限公司、华孚时尚股份有限公司、浙江省轻工业品质量检验研究院、渐江春江轻纺集团有限责任公司、浙江九舜纺织有限公司、江苏世纪天虹纺织有限公司、安徽翰联色纺股份有限公司、安徽君翰纺织科技有限公司、沛县新丝路纺织有限公司、中国棉纺织行业协会、上海市纺织工业技术监督所。

本文件主要起草人:杨卫新、卫国、赵黎新、何波、孙伯勇、吴霄、于琳、张毅、谢黎君、许玉成、李杰、段丽慧、程四新。

本文件所代替文件的历次版本发布情况为:-FZ/T12016—2006.FZ/T12016—2014.1

1范围

棉与涤纶混纺色纺纱

FZ/T 12016-2021

本文件规定了棉与涤纶(棉型短纤维)混纺色纺纱的术语和定义、产品分类、标记、要求、试验方法、检验规则和标志、包装。

本文件适用于环锭纺普梳或精梳棉与涤纶混纺色纺纱、喷气涡流纺精梳棉(棉含量≥35%)与涤纶混纺色纺纱。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注且期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T2910.11纺织品定量化学分析第11部分:纤维素纤维与聚酯纤维的混合物(硫酸法)GB/T3292.1纺织品纱线条干不勾试验方法第1部分:电容法GB/T3916纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)GB/T3920纺织品色牢度试验耐摩擦色牢度GB/T3921一2008纺织品色牢度试验耐皂洗色牢度GB/T3922—2013纺织品色牢度试验耐汗渍色牢度GB/T4743一2009纺织品卷装纱绞纱法线密度的测定GB/T4841.3染料染色标推深度色卡2/1、1/3.1/6、1/12、1/25GB/T8170数值修约规则与极限数值的表示和判定GB18401国家纺织产品基本安全技术规范FZ/T01050—1997纺织品纱线癌点的分级与检验方法电容式

FZ/T10008棉及化纤纯纺、混纺纱线标志与包装FZ/T10021—2013色纺纱线检验规则3术语和定义

下列术语和定义适用于本文件。3.1

棉与涤纶混纺色纺纱

bcotton and polyester blended colour yarn棉与涤纶混纺,由两种及以上不同颜色的纤维混合而成的有色纱。3.2

明显色结visiblecolourednep

由有色的和本色的涤纶或棉纤维扭结成团的、颜色显现的棉结。1

FZ/T12016—2021

4产品分类、标记

4.1棉与涤纶混纺色纺纱以不同生产工艺、不同颜色、不同混纺比及线密度分类。4.2棉与涤纶混纺色纺纱的生产工艺过程分为环锭纺和喷气涡流纺。4.3棉与涤纶混纺色纺纱的生产工艺过程和原料代号用英文字母表示:喷气涡流纺代号为JV,普梳棉代号为C,精梳棉代号为JC,涤纶代号为T。4.4产品混纺比以公定质量比表示,一般按纤维含量递减顺序列出,当两种纤维含量相同时,纤维含量排列顺序可任意,具体表示见示例1和示例2。4.5棉与涤纶混纺色纺纱标记时,应在线密度前标明纱的颜色(或代号)、纺纱工艺过程(或代号)、原料名称(或代号)及其混纺比。

示例1:麻灰19.7tex环锭纺精梳棉与涤纶混纺色纺纱,涤纶含量为60%,棉含量为40%,可写为:麻灰T/JC60/4019.7tex。

示例2:麻灰19.7tex喷气涡流纺精梳棉与涤纶混纺色纺纱,涤纶含量为60%,棉含量为40%,可写为:麻灰JVT/JC 60/4019.7 tex。

5要求

5.1项目

棉与涤纶混纺色纺纱要求包括线密度偏差率、线密度变异系数、单纱断裂强度、单纱断裂强力变异系数、条干均匀度变异系数、千米棉结(十200%)、明显色结、十万米纱疵、色牢度(耐皂洗、耐摩擦、耐汗渍)、纤维含量偏差、色差及安全性能12项要求。5.2分等规定

5.2.1同一原料、向一色号、同一工艺连续生产的同一规格的产品作为一个或若干检验批。5.2.2产品质量等级分为优等品、一等品、二等品,低于二等品为等外品。5.2.3棉与涤纶混纺色纺纱质量等级根据产品规格,以考核项目中最低一项进行评等。5.3技术要求

5.3.1棉与涤纶混纺色纺纱技术要求5.3.1.1环锭纺普梳棉与涤纶混纺色纺纱技术要求按表1规定。5.3.1.2环锭纺精梳棉与涤纶混纺色纺纱技术要求按表2规定。5.3.1.3喷气涡流纺精梳棉(棉含量≥35%))与涤纶混纺色纺纱技术要求按表3规定。2

FZ/T12016—2021

55—

55—

(u sot/)

/转母香前

(/(%0)

%0S~%

(X24/N3)/

009 '18

0'11~18

FZ/T 12016—2021

(u gol/→)

(0o1/)

%09~%0

(/)(%00+

%9~%

(Xa1/N3)/

公称线密度

11.1~13.0

13.1~16.0

16.1~20.0

20.1~31.0

FZ/T12016—2021

喷气涡流纺精梳棉(棉含量≥35%与涤纶混纺色纺纱技术要求表3

单纱断裂强度

线密度

变异系

eN/tex

棉与涤纶混纺色纺纱其他技术要求5.3.2.1

单纱断

裂强度wwW.bzxz.Net

变异系

条干均匀度

变异系数/%

棉与涤纶混纺色纺纱色牢度技术要求按表4规定。涤纶

千米棉结

(+200%)/

(个/km)

表4棉与涤纶混纺色纺纱色牢度技术要求项目

耐皂洗色牢度/级

耐汗渍色牢度/级

耐摩擦色牵度“/级

优等品

一等品

2-3(深色2)

色结/

100 m)

二等品

十万米

纱疵/

(个/

10° m)

2-3(深色2)

深浅色别按GB/T4841.3分档,颜色深于1/12标准深度色卡为深色,颜色浅于等于1/12标准深度为浅色。5.3.2.2

纤维含量允许偏差为士2.5%。

棉与涤纶混纺色纺纱对来样色差不低于4级;同一批次色差不低于4-5级。5.3.2.4产品安全性能应符合GB18401的要求。5

FZ/T 12016—2021

6试验方法

6.1线密度偏差率、线密度变异系数试验线密度偏差率按式(1)计算,计算结果保留小数点后一位,其中100m纱的实测干燥质量按GB/T4743-2009中程序2烘干后折算,100m纱的标准于燥质量按式(A.4)计算;线密度变异系数按GB/T47432009中程序1调湿平衡后,按式(2)计算,计算结果按GB/T8170修约至小数点后一位。D = ma- md × 100

式中:

线密度偏差率,%;

式中:

-100m纱实测干燥质量,单位为克(g);-100m纱标准干燥质量,单位为克(g)。(mei-m.)2

线密度变异系数,%;

每个试样的质量,单位为克(g);试样的平均质量,单位为克(g);m.

试样的总个数。

6.2单纱断裂强度及单纱断裂强力变异系数试验按GB/T3916规定执行。

6.3条于均匀度变异系数、千米棉结(+200%)试验按GB/T3292.1规定执行。

6.4明显色结试验

按FZ/T10021一2013中附录A规定执行。6.5十万米纱症试验

...(1)

(2)

按FZ/T010501997规定执行,十万米纱疵结果用A3、B3、C3、D2及以上九级症点之和表示。6.6色牢度试验

6.6.1耐皂洗色牢度试验按GB/T3921一2008规定执行,采用单纤维贴衬,试验条件为C(3)。6.6.2耐汗渍色牢度试验按GB/T3922—2013执行,采用单纤维贴衬。6.6.3耐摩擦色牢度试验按GB/T3920执行。6.7纤维含量偏差试验

按GB/T2910.11规定执行,纤维含量以净干质量结合公定回潮率计算的公定质量百分率表示。6

色差评定

按GB/T250评定。

检验规则

按FZ/T10021规定执行。

标志、包装

按FZ/T10008规定执行。

9其他

用户对本产品有特殊要求者,供需双方可另订协议。FZ/T 12016—2021

FZ/T12016—2021

附录A

(规范性)

棉与涤纶混纺色纺纱百米质量的计算A.1棉与涤纶混纺色纺纱的公定回潮率可按干重混纺比例计算,也可按公定质量混纺比例计算,见式(A.1)和式(A.2),计算结果修约至小数点后一位。其中棉公定回潮率为8.5%,涤纶公定回潮率为0.4%。

以干重混纺比例计算公定回潮率,以百分率表示:a)

W=WeXAc+W+XAr

b)以公定质量混纺比例计算公定回潮率,以百分率表示:BeWe

式中:

Ac、Ar-

Be、Br-

公定回潮率,%;

棉、涤纶公定回潮率,%;

棉、涤纶干燥质量混纺百分比例:棉、涤纶公定质量混纺百分比例。BrWr

·(A.2)

A.2100m纱在公定回潮率时的标质量m按式(A.3)计算,计算结果按GB/T8170修约至小数点后三位。

式中:

-100m纱在公定回潮率的标准质量,单位为克(g);T。纱的公称线密度,单位为特克斯(tex)。(A.3)

A.3100m纱标准于爆燥质量ma按式(A.4)计算,计算结果按GB/T8170修约至小数点后三位md:

式中:

-100m纱标准干燥质量,单位为克(g),混纺纱的公定回潮率,%。

E091021 /Z

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSW12

中华人民共和国纺织行业标准

FZ/T12016—2021

代替FZ/T12016—2014

棉与涤纶混纺色纺纱

Cotton and polyester blended colour yarn2021-08-21发布

中华人民共和国工业和信息化部发布

2022-02-01实施

FZ/T12016—2021

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替FZ/T12016—2014《涤与棉混纺色纺纱》,与FZ/T12016—2014相比,主要技术变化如下,

扩大了标准适用范围;

增加了喷气涡流纺棉与涤纶混纺色纺纱的技术要求(见表3);调整了线密度变异系数、条干均勾度变异系数、千米棉结(十200%)(见表1、表2.2014年版的表1、表2);

调整了色牢度要求(见5.3.2.1,2014年版的5.3.3.1);调整了纤维含量偏差(见5.3.2.2,2014年版的5.3.3.2);增加了同批内色差要求(见5.3.2.3,2014年版的5.3.3.3);删除了取样规定、计算值的数字修约规定(见2014年版的表4、表5);删除了原标准附录A,原标准附录B调整为现文件附录A。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国纺织工业联合会提出。本文件由全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC209/SC10)归口。本文件起草单位:百隆东方股份有限公司、华孚时尚股份有限公司、浙江省轻工业品质量检验研究院、渐江春江轻纺集团有限责任公司、浙江九舜纺织有限公司、江苏世纪天虹纺织有限公司、安徽翰联色纺股份有限公司、安徽君翰纺织科技有限公司、沛县新丝路纺织有限公司、中国棉纺织行业协会、上海市纺织工业技术监督所。

本文件主要起草人:杨卫新、卫国、赵黎新、何波、孙伯勇、吴霄、于琳、张毅、谢黎君、许玉成、李杰、段丽慧、程四新。

本文件所代替文件的历次版本发布情况为:-FZ/T12016—2006.FZ/T12016—2014.1

1范围

棉与涤纶混纺色纺纱

FZ/T 12016-2021

本文件规定了棉与涤纶(棉型短纤维)混纺色纺纱的术语和定义、产品分类、标记、要求、试验方法、检验规则和标志、包装。

本文件适用于环锭纺普梳或精梳棉与涤纶混纺色纺纱、喷气涡流纺精梳棉(棉含量≥35%)与涤纶混纺色纺纱。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注且期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T2910.11纺织品定量化学分析第11部分:纤维素纤维与聚酯纤维的混合物(硫酸法)GB/T3292.1纺织品纱线条干不勾试验方法第1部分:电容法GB/T3916纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)GB/T3920纺织品色牢度试验耐摩擦色牢度GB/T3921一2008纺织品色牢度试验耐皂洗色牢度GB/T3922—2013纺织品色牢度试验耐汗渍色牢度GB/T4743一2009纺织品卷装纱绞纱法线密度的测定GB/T4841.3染料染色标推深度色卡2/1、1/3.1/6、1/12、1/25GB/T8170数值修约规则与极限数值的表示和判定GB18401国家纺织产品基本安全技术规范FZ/T01050—1997纺织品纱线癌点的分级与检验方法电容式

FZ/T10008棉及化纤纯纺、混纺纱线标志与包装FZ/T10021—2013色纺纱线检验规则3术语和定义

下列术语和定义适用于本文件。3.1

棉与涤纶混纺色纺纱

bcotton and polyester blended colour yarn棉与涤纶混纺,由两种及以上不同颜色的纤维混合而成的有色纱。3.2

明显色结visiblecolourednep

由有色的和本色的涤纶或棉纤维扭结成团的、颜色显现的棉结。1

FZ/T12016—2021

4产品分类、标记

4.1棉与涤纶混纺色纺纱以不同生产工艺、不同颜色、不同混纺比及线密度分类。4.2棉与涤纶混纺色纺纱的生产工艺过程分为环锭纺和喷气涡流纺。4.3棉与涤纶混纺色纺纱的生产工艺过程和原料代号用英文字母表示:喷气涡流纺代号为JV,普梳棉代号为C,精梳棉代号为JC,涤纶代号为T。4.4产品混纺比以公定质量比表示,一般按纤维含量递减顺序列出,当两种纤维含量相同时,纤维含量排列顺序可任意,具体表示见示例1和示例2。4.5棉与涤纶混纺色纺纱标记时,应在线密度前标明纱的颜色(或代号)、纺纱工艺过程(或代号)、原料名称(或代号)及其混纺比。

示例1:麻灰19.7tex环锭纺精梳棉与涤纶混纺色纺纱,涤纶含量为60%,棉含量为40%,可写为:麻灰T/JC60/4019.7tex。

示例2:麻灰19.7tex喷气涡流纺精梳棉与涤纶混纺色纺纱,涤纶含量为60%,棉含量为40%,可写为:麻灰JVT/JC 60/4019.7 tex。

5要求

5.1项目

棉与涤纶混纺色纺纱要求包括线密度偏差率、线密度变异系数、单纱断裂强度、单纱断裂强力变异系数、条干均匀度变异系数、千米棉结(十200%)、明显色结、十万米纱疵、色牢度(耐皂洗、耐摩擦、耐汗渍)、纤维含量偏差、色差及安全性能12项要求。5.2分等规定

5.2.1同一原料、向一色号、同一工艺连续生产的同一规格的产品作为一个或若干检验批。5.2.2产品质量等级分为优等品、一等品、二等品,低于二等品为等外品。5.2.3棉与涤纶混纺色纺纱质量等级根据产品规格,以考核项目中最低一项进行评等。5.3技术要求

5.3.1棉与涤纶混纺色纺纱技术要求5.3.1.1环锭纺普梳棉与涤纶混纺色纺纱技术要求按表1规定。5.3.1.2环锭纺精梳棉与涤纶混纺色纺纱技术要求按表2规定。5.3.1.3喷气涡流纺精梳棉(棉含量≥35%))与涤纶混纺色纺纱技术要求按表3规定。2

FZ/T12016—2021

55—

55—

(u sot/)

/转母香前

(/(%0)

%0S~%

(X24/N3)/

009 '18

0'11~18

FZ/T 12016—2021

(u gol/→)

(0o1/)

%09~%0

(/)(%00+

%9~%

(Xa1/N3)/

公称线密度

11.1~13.0

13.1~16.0

16.1~20.0

20.1~31.0

FZ/T12016—2021

喷气涡流纺精梳棉(棉含量≥35%与涤纶混纺色纺纱技术要求表3

单纱断裂强度

线密度

变异系

eN/tex

棉与涤纶混纺色纺纱其他技术要求5.3.2.1

单纱断

裂强度wwW.bzxz.Net

变异系

条干均匀度

变异系数/%

棉与涤纶混纺色纺纱色牢度技术要求按表4规定。涤纶

千米棉结

(+200%)/

(个/km)

表4棉与涤纶混纺色纺纱色牢度技术要求项目

耐皂洗色牢度/级

耐汗渍色牢度/级

耐摩擦色牵度“/级

优等品

一等品

2-3(深色2)

色结/

100 m)

二等品

十万米

纱疵/

(个/

10° m)

2-3(深色2)

深浅色别按GB/T4841.3分档,颜色深于1/12标准深度色卡为深色,颜色浅于等于1/12标准深度为浅色。5.3.2.2

纤维含量允许偏差为士2.5%。

棉与涤纶混纺色纺纱对来样色差不低于4级;同一批次色差不低于4-5级。5.3.2.4产品安全性能应符合GB18401的要求。5

FZ/T 12016—2021

6试验方法

6.1线密度偏差率、线密度变异系数试验线密度偏差率按式(1)计算,计算结果保留小数点后一位,其中100m纱的实测干燥质量按GB/T4743-2009中程序2烘干后折算,100m纱的标准于燥质量按式(A.4)计算;线密度变异系数按GB/T47432009中程序1调湿平衡后,按式(2)计算,计算结果按GB/T8170修约至小数点后一位。D = ma- md × 100

式中:

线密度偏差率,%;

式中:

-100m纱实测干燥质量,单位为克(g);-100m纱标准干燥质量,单位为克(g)。(mei-m.)2

线密度变异系数,%;

每个试样的质量,单位为克(g);试样的平均质量,单位为克(g);m.

试样的总个数。

6.2单纱断裂强度及单纱断裂强力变异系数试验按GB/T3916规定执行。

6.3条于均匀度变异系数、千米棉结(+200%)试验按GB/T3292.1规定执行。

6.4明显色结试验

按FZ/T10021一2013中附录A规定执行。6.5十万米纱症试验

...(1)

(2)

按FZ/T010501997规定执行,十万米纱疵结果用A3、B3、C3、D2及以上九级症点之和表示。6.6色牢度试验

6.6.1耐皂洗色牢度试验按GB/T3921一2008规定执行,采用单纤维贴衬,试验条件为C(3)。6.6.2耐汗渍色牢度试验按GB/T3922—2013执行,采用单纤维贴衬。6.6.3耐摩擦色牢度试验按GB/T3920执行。6.7纤维含量偏差试验

按GB/T2910.11规定执行,纤维含量以净干质量结合公定回潮率计算的公定质量百分率表示。6

色差评定

按GB/T250评定。

检验规则

按FZ/T10021规定执行。

标志、包装

按FZ/T10008规定执行。

9其他

用户对本产品有特殊要求者,供需双方可另订协议。FZ/T 12016—2021

FZ/T12016—2021

附录A

(规范性)

棉与涤纶混纺色纺纱百米质量的计算A.1棉与涤纶混纺色纺纱的公定回潮率可按干重混纺比例计算,也可按公定质量混纺比例计算,见式(A.1)和式(A.2),计算结果修约至小数点后一位。其中棉公定回潮率为8.5%,涤纶公定回潮率为0.4%。

以干重混纺比例计算公定回潮率,以百分率表示:a)

W=WeXAc+W+XAr

b)以公定质量混纺比例计算公定回潮率,以百分率表示:BeWe

式中:

Ac、Ar-

Be、Br-

公定回潮率,%;

棉、涤纶公定回潮率,%;

棉、涤纶干燥质量混纺百分比例:棉、涤纶公定质量混纺百分比例。BrWr

·(A.2)

A.2100m纱在公定回潮率时的标质量m按式(A.3)计算,计算结果按GB/T8170修约至小数点后三位。

式中:

-100m纱在公定回潮率的标准质量,单位为克(g);T。纱的公称线密度,单位为特克斯(tex)。(A.3)

A.3100m纱标准于爆燥质量ma按式(A.4)计算,计算结果按GB/T8170修约至小数点后三位md:

式中:

-100m纱标准干燥质量,单位为克(g),混纺纱的公定回潮率,%。

E091021 /Z

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。