GB/T 17770-1999

基本信息

标准号: GB/T 17770-1999

中文名称:集装箱 空/ 陆/ 水(联运)通用集装箱技术要求和试验方法

标准类别:国家标准(GB)

英文名称:Freight containers--Air / surface( intermodal )general purpose containers--Specification and tests

标准状态:现行

发布日期:1999-06-11

实施日期:2000-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1010530

标准分类号

标准ICS号:货物的包装和调运>>货运调运>>55.180.10 通用集装箱货物的包装和调运>>货运调运>>55.180.20通用托盘

中标分类号:综合>>标志、包装、运输、贮存>>A85集装箱、托盘、货架

关联标准

采标情况:≡ISO 8323-85

出版信息

出版社:中国标准出版社

页数:40页

标准价格:18.0 元

相关单位信息

首发日期:1999-06-11

复审日期:2004-10-14

起草人:张敬轩、张扬,王金凤、齐向春

起草单位:交通部标准计量研究所、中国民用航空科学技术研究中心、铁道部标准计量研究所

提出单位:中华人民共和国交通部

发布部门:国家质量技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准适用于国际间贸易、公路、铁路、水上运输和由大容量固定翼的运输机运输,以及这些运输方式之间的联运。 GB/T 17770-1999 集装箱 空/ 陆/ 水(联运)通用集装箱技术要求和试验方法 GB/T17770-1999 标准下载解压密码:www.bzxz.net

本标准适用于国际间贸易、公路、铁路、水上运输和由大容量固定翼的运输机运输,以及这些运输方式之间的联运。

本标准适用于国际间贸易、公路、铁路、水上运输和由大容量固定翼的运输机运输,以及这些运输方式之间的联运。

标准图片预览

标准内容

GB/T17770—1999

本标准等同采用国际标准ISO8323:1985《集装箱空/陆/水(联运)集装箱技术要求和试验方法》,在技术内容和编写规则上都与之等同。本标准的编写符合国家标准GB/T1.1—1993《标准化工作导则厕

第1部分:标准编写的基本规定》的规定。本标准的附录A、附录B都是标的附录。本标准由中华人民共和国交通部提出。本标推由全国集装箱标推化技术委员会归口。第1单元:标准的起草与表述规

本标准起草单位:交通部标准计量研究所、中国民用航空科学技术研究中心、铁道部标准计量研究本标准主要起草人:张敬轩、张扬、王金凤、齐向春。425

GB/T17770--1999

ISO前言

国际标准化组织(ISO)是由各国的国家标准化机构(ISO成员团体)共同组成的世界性联合机构。国际标准的起草工作一般是通过ISO所属的各技术委员会进行的。每一成员团体都有权派代表参加其所关心课题的技术委员会。各政府和非政府性的国际组织凡与ISO有联络关系的也都参加有关工作。各技术委员会拟定的国际标准草案,在被ISO理事会采纳为国际标准之前,先分发至各成员团体征求意见,根据ISO的程序要求在成员团体投票中,赞成票超过75%时才可作为国际标准正式出版。国际标准ISO8323是由ISO/TC104集装箱技术委员会和ISO/TC20航空航天飞行器技术委员会共同负责起草的。它已取代了本标准1984年版已废除的ISO1496/7:1974标准。426

0.1概述

中华人民共和国国家标准

集装箱空/陆/水(联运)

通用集装箱技术要求和试验方法Freight containers

--Air/surface (intermodal) general purpose containersSpecification and tests

GB/T 17770--1999

idtISO8323:1985

本标准第1章至第6章列出了对空/陆/水(联运)通用集装箱的技术要求和试验方法的基本规定,其细节设计要求详见附录A。适用于此类集装箱的其他国家标准见附录B。IS04128列出了空运通用集装箱的要求。本标准不涉及悬翼机运输的集装箱的要求。当需要时,将另行制定此类国家标准。注:主要的基础标准和细节标准用关键词“应”来表明。建议性基础标准和细节标准用关键词“应当”来表明。虽然推荐标准是非强制性的,但对于提供耐用的、经济的和实用的空/陆/水(联运)通用集装箱来说,确是极为重要的。0.2定义

本标准采用下列定义。

空/陆/水(联运)通用集装箱:其容积等于或大于1m2的运输设备,它装有顶角件和底角件,具有与飞机限制系统协调的限制装置,底结构的底面平齐,以便能够在滚动式货物装卸系统上作业。此类集装箱主要用于空运、陆运和水运之间联运。1范围

1.1本标准适用于国际间贸易、公路、铁路、水上运输和由大容量固定翼的运输机运输,以及这些运输方式之间的联运。

1.2这种集装箱的代码、识别和标记应符合GB/T1836的规定。为了表示空/陆/水(联运)集装箱,图1中的符号应排在端壁和侧壁的左上角,如果合适亦可标在顶部,且符合GB/T1836的要求(见附录B3)。

注:如果在集装箱上使用任何其他标记,它们不应妨碍按GB/T1836要求定位标记。1.3本标准的集装箱类型代号是:类型

棕标记编码识别

空/陆/水(联运)通用货物90-99(A。—-As):固定翼飞机2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1413--1998系列1集装箱分类、外部尺寸和额定质量(idtISO668:1995)国家质量技术监督局1999-06-11批准2000-04-01实施

GB/T 17770-1999

GB/T1835一1995集装箱角件的技术条件GB/T1836-1997集装箱代码、识别和标记(idtISO6346:1995)GB/T3219—19951CC、1C和1CX型通用集装箱的技术条件和试验方法GB/T 5338-1995

1AAA、1AA,1A和1AX型通用集装箱的技术条件和试验方法GB/T15140一1994航空货运集装单元技术要求GB/T17382—1998系列1集装箱装卸和拴固(eqvISO3874:1988)ISO4116:1986飞机单元装载装置与地面设备的匹配性要求ISO 4128:1985

飞机空型组合式集装箱

3一般特性

3.1适航性

应满足由主管部门制定的关于集装箱设计特性,例如极限载荷(见5.2.1)、快速减压(见5.3.2)、消防和标记等适航性要求。

为此,应符合GB/T15140。

3.2空箱质量

考虑到飞机的特殊要求,箱体的设计和材料应进行综合考,以便使空箱质量尽可能达到最轻。3.3海关关封

由于空/陆/水(联运)通用集装箱主要在海关控制下的国际航线上航运,因而,集装箱设计应满足下列国际协定的要求:

a)UN/IMO:(联合国/国际海事组织)集装箱海关协定,日内瓦,1972年12月2日;b)UN/ECE:(联合国/欧洲经济委员会)联合国/国际通关条约/欧洲经济委员会/国际货物通关条约(TIR国际协定),日内瓦,1975年11月14日。影响集装箱设计的要求见3.3a)所引用的协定的附录4和3.3b)所引用的协定的附录2,它们是由海关关封后适合于国际运输的集装箱所适用的有关技术条件规定。集装箱的设计要求列在附录A的A5中。按照3.3a)中引用的协定的附录5和3.3b)中引用的协定的附录3,应当由国家主管部门颁发批准证书,并把符合规定的批准标牌[最小尺寸200mm×100mm(8in×4in)相应地铆在靠近集装箱门的下部边缘处。

4尺寸和额定值

4.1外部尺寸

本标准包括的集装箱的外部尺寸和公差已列在GB/T1413中为系列1A、1B、1C和1D型集装箱规定的尺寸和公差(见本标准的附录B1)。集装箱的部件不得超出这些规定的外部尺寸。4.2最小内部尺寸

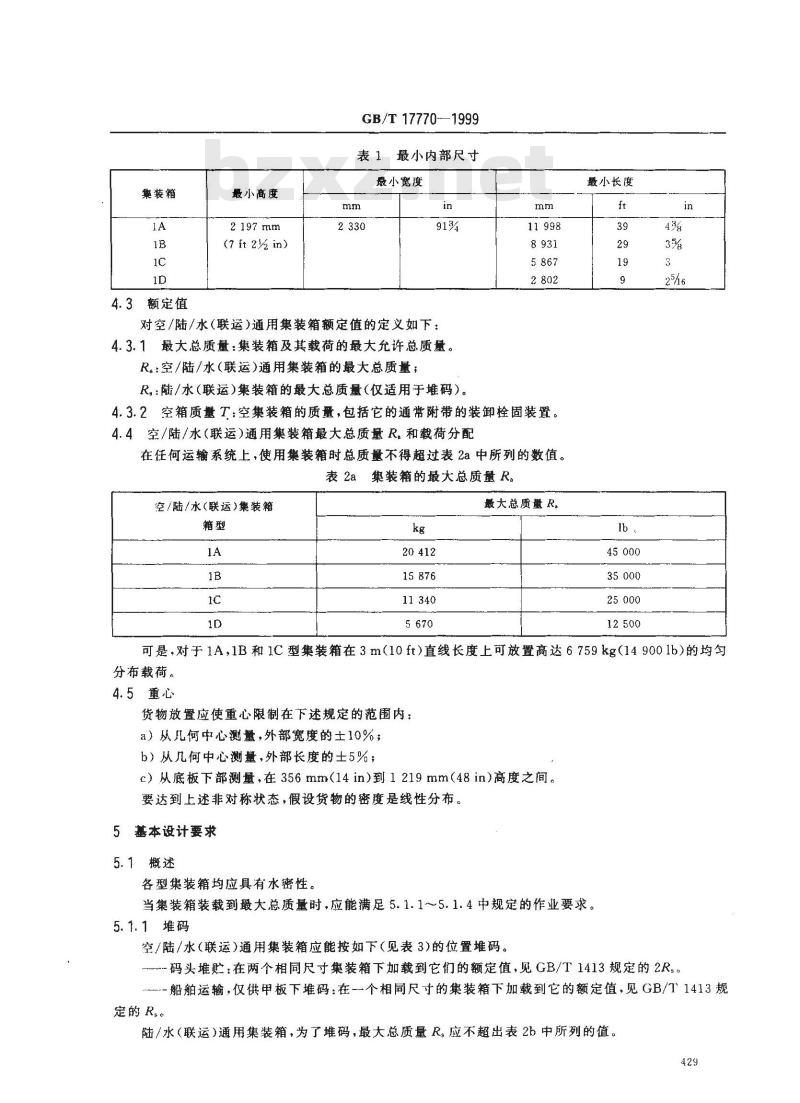

集装箱的内部尺寸应尽可能大,但最低限度应符合表1所示的数值。所列尺寸是在环境温度为20℃(68 F)时的测定值,在其他温度下所测得的尺寸应作相应的换算。表1所规定的内部尺寸未将角件伸人箱内部的量考为减少集装箱的尺寸。4.2.1箱门开口

为了便于装载,集装箱的箱门应设计尽可能大。每个集装箱至少在一端设置一个门开口。门开口尺寸应尽可能大,最小尺寸不得小于:最小高度:2134mm(84in)

最小宽度:2286mm(90in)

集装箱

4.3额定值

最小高度

2 197 mm

(7 ft 2次 in)

GB/T177701999

表1最小内部尺寸

最小宽度

对空/陆/水(联运)通用集装箱额定值的定义如下:4.3.1最大总质量:集装箱及其载荷的最大允许总质量。R:空/陆/水(联运)通用集装箱的最大总质量;R。:陆/水(联运)集装箱的最大总质量(仅适用于堆码)。mm

4.3.2空箱质量T:空集装箱的质量,包括它的通常附带的装卸栓固装置。4.4空/陆/水(联运)通用集装箱最大总质量R。和载荷分配在任何运输系统上,使用集装箱时总质量不得超过表2a中所列的数值。表2a集装箱的最大总质量R。

空/陆/水(联运)集装箱

最大总质量R。

最小长度

可是,对于1A,1B和1C型集装箱在3m(10ft)直线长度上可放置高达6759kg(149001b)的均匀分布载荷。

4.5重心

货物放置应使重心限制在下述规定的范围内:a)从儿何中心测量,外部宽度的士10%;b)从几何中心测量,外部长度的士5%,c)从底板下部测量,在356mm(14in)到1219mm(48in)高度之间。要达到上述非对称状态,假设货物的密度是线性分布。基本设计要求

5.1概述

各型集装箱均应具有水密性。

当集装箱装载到最大总质量时,应能满足5.1.15.1.4中规定的作业要求。5.1.1堆码

空/陆/水(联运)通用集装箱应能按如下(见表3)的位置堆码。码头堆贮:在两个相同尺寸集装箱下加载到它们的额定值,见GB/T1413规定的2Rs。.-船舶运输,仅供甲板下堆码:在一个相同尺寸的集装箱下加载到它的额定值,见GB/T1413规定的Rsc

陆/水(联运)通用集装箱,为了堆码,最大总质量R。应不超出表2b中所列的值。429

陆/水(联运)集装箱

GB/T 17770—1999

表2b集装箱的最大总质量R。

最大总质量

203201

1)对于 1C型集装箱应考虑到规定 24 000 kg(52 920 1b)的总质量,在GB/T 1413中已增加到此额定值。5.1.2由项角件起吊

系列1A、1B和1C型集装箱应从四个顶角件起吊,同时垂直施加起吊力。对于1D型集装箱允许通过四个顶角件起吊,起吊力的方向是在垂直和与水平方向成60°夹角之间施加起吊力(见6.3一试

验2)。

5.1.3由底角件起吊

系列1A、1B、1C和1D型集装箱通过四个底角件起吊,吊具与集装箱上方居中的横担梁相连接(见6. 4

试验3)。

5.1.4地面装卸

5.1.4.1竖向运动

设计人员应考虑到地面装卸设备会使集装箱受到一定的载荷。假设集装箱起吊和放到支座上要产生动载荷,这种动载荷的综合作用将改变集装箱内载荷的重心,并假设重力产生一个等量的不大于2.0R的垂直载荷(见6.2一

—试验 1,6. 3--——试验 2,6. 4—试验 3)。箱底面应平齐,为了码头堆放,可以把符合ISO标准的平底集装箱层间接头或其他的隔板装置连接到合适的角件上。

为了堆码在货舱内(即上部两层),层间接头应与四个底角件中的每一个相连接(见GB/T17382)。表3堆码

码头堆码

5.1.4.2水平移动

船舶营运中甲板下堆码

船甲板

当集装箱仅以四个底角件外支撑和限动时,集装箱设计应考虑到经受铁路运输过程中产生的纵向外部的条件,因此,集装箱需由其四个底角件来承受相当于2g水平加速力(见6.5-试验4)。集装箱设计还应考虑到经受陆运过程中最大前向的作用力。因此,集装箱的端壁或箱门应承受相当于0.4g的水平加速力(见6.6.2—一试验5.1)。

集装箱设计还应考虑到经受陆运过程中最大侧向作用力。因此,集装箱的侧壁应承受相当于0.6g的水平加速力(见6.7.2--试验6.1)。430

5.1.4.3跨接与坡顶

GB/T 17770—1999

当集装箱沿着滚棒传输系统运动时,应能够通过一个坡顶或跨接点而不出现永久性变形或损坏(见6.12—试验 11)。

5.1.4.4箱顶强度(步道载荷)

集装箱箱顶应在600mm×300mm(24in×12in)的面积上能承受不小于300kg(6601b)的垂直向下施加的均布载荷(见6.8.2试验7.1)。5.1.4.5甲板固缚

由于空/陆/水(联运)通用集装箱在船舶运输过程中仅放置在甲板下面(见上述的两种位置),因此,对甲板固缚不作具体规定。

5.1.4.6在滚道输送装置上底板的限动在滚道输送装置上的地面运输限动装置,不安装转动锁销接头,应提供如图7中所示的限动凹槽。每一个向外的凹槽(或锁块)的内表面应能够横向限动最大总质量(R)的33%。集装箱底部同边横梁上的凹槽部位应能承受相当于最大总质量R。的20%的向上的栓固力(见6. 13—-—试验 12)。

5.1.4.7抓槽

不设置供抓臂或类似设备搬运集装箱的设施。5.1.4.8用车辆或类似装置进行装载集装箱底板应能承受机动车辆或类似装置在其底板上装载时施加的集中动载荷(见6.9—试验8)。

5.2飞机限动载荷

5.2.1极限载荷

空运集装箱不同于它们的地面相似物,空运集装箱作为飞机限动系统的一个整体部分,因此,按飞机适航审定要求,空运型集装箱受到额外的设计复杂性条件限制。由于这一原因,本标准规定了在其他国家标准中通常不包括的设计参数。当集装箱在符合5.4.6的滚道系统上支承,底板的限动符合5.2.2和5.2.3的要求,同时货物重心应在4.5规定的范围内时,集装箱的设计应能承受GB/T15140(见本标准附录B4)中给出的极限载荷。在这些载荷下,集装箱不应出现影响到箱内货物装卸的永久性变形。5.2.2底板限动载荷

在集装箱底板上施加侧向载荷。如图4所示,应通过角件施加向上、向前和向后的载荷,并且按图2和图3所示连接件插人限动凹槽。设计应允许向前和向后载荷施加在下述数量的载荷承载凹槽上。一-1A型(40ft)集装箱:11个凹槽1B型(30ft)集装箱:8个凹槽

-1C型(20ft)集装箱:5个凹槽-1D型(10ft)集装箱:2个凹槽每一个凹槽应能承受向前和向后的极限载荷是8340daN(18750Ib)。如图4所示,通过限动门门传递作用在接合面上。对于向前和向后的载荷,无论集装箱的单侧或双侧的凹槽都可以承受此载荷。集装箱设计应由相等分布在箱每边上的凹槽总数的50%~60%来施加限动的垂直载荷。向上载荷应由如图4中所示的插人侧边限动凹槽的最低数量的连接件施加(见6.6.3,6.6.4,6.7.3,6.7.4,6.8.3和6.8.4)。

5.2.3底板限动载荷1D型集装箱

除5.2.2规定的要求外,当使用图5中设置的并用图6中所示的外形的连接件来限动1D型集装箱向前、向后和垂直向上的极限载荷时,应设计端部限动凹槽。集装箱尺寸和位置在图7中示出,5.3集装箱的总装

5.3.1箱体结构应坚固并具有水密性。GB/T17770—1999

5.3.2如果箱门封闭不能完全满足通风要求,在集装箱每3m(10ft)的长度上应提供最少为77.4cm2(12in\)的通风口面积。货物移动时应适当地保护每个通风口,以保证集装箱在飞机快速减压期间,能保持所要求的通风口面积。

5.3.3在集装箱箱体应设置符合GB/T1835(见本标准的附录B2)的四个项角件。顶角件的上表面至少要凸出集装箱箱顶6mm(1/4in)。箱底的四个角应装有符合图10要求的角件。角件主孔中心线间距的尺寸和公差应符合GB/T1413(见本标准的附录B1)。5.4集装箱底板

5.4.1集装箱应有平坦的底部,在底部下面应无凸出部分。各侧梁和底角件的下表面应与箱体底面齐平(见图9)。

5.4.2沿集装箱的长度方向,底部表面应平直,波蜂与波蜂的最小间距915mm(36in)内允许波纹度系数在3mm(0.125in)以内。

5.4.3在箱底的边梁处应按图2和图3的要求设计限动凹槽。设置的端凹槽应符合图7的要求。在底边梁上各凹槽之间的接触面应平坦和连续,以便向机舱内自动飞机固定锁装置提供合适的接口。图3和图7所示为箱底边梁处的示意图。5.4.4在箱内应设固货件用以加固,固货件沿箱底的周边设置,其中心线的距离为600mm(24in),但在门槛处不设固货件,这些固货件必须是“D型环状或同等物。每个固货件应能承受来自任何方向上的力,力值为1776daN(40001b)。

5.4.51A和1B型集装箱要适应飞机的结构形式,其底部载荷在达到表2所列的额定装载量时,且侧壁未经限动情况下,箱体的自由变形范围为土9.5mm(士3/8in)。沿箱底长度方向(即向前与向后的方向)底部刚度最大值为339075N·m2/m(3×10°1bf·in2/in)或824000Pa/25.4mm。注:这些1A和1B集装箱的要求与现行飞机有关,而对未来的飞机可以改进。5.4.6集装箱装载到最大额定总质量在下述输送系统上作业时,为了支撑和便于移动应提供箱底板。-在由四条滚道组成的1930mm输送系统上,从滚道中心点测量,每条滚道间距相等。每条滚道由直径38mm(1.5in)、长度76mm(3in)的平行滚棒组成,滚棒间隔254mm(10in)。同时,滚棒端部倒角半径为1.5mm(0.06in),集装箱垂直于滚棒中心线移动。-滚珠直径25.4mm1in)的万向滚轮,有51mm2in)的接触长度,设置在305mm×305mm(12in×12in)网状传输系统上。集装箱在其上面可全方位移动。一-滚珠直径为25.4mm1in)滚珠传输装置,设置在127mm×127mm(5in×5in)网状传输系统上。集装箱在其上面可全方位移动(见6.9.2-——试验8.2)。5.4.7底板设计应允许在地面装卸时,其底部受力后产生的变形量既不能超过转接器的板厚也不能超过格栅内放在其下面的水/陆通用集装箱上角件凸出部分的尺寸,在设计时,该尺寸为19mm(0. 75 in)。

因此,无论在动态条件下或静态相等的情况下,底板任何部位的变形量应不大于19mm(0.75in)(见 6. 2—-—试验 1)。

5.5隔板和箱门

5.5.1集装箱中的任何隔板,如果不牢固,可能有危险。因此,应为隔板提供可靠的安全系统,可以给出一些指示,指示隔板固定在合适的位置。特别是当集装箱由底角件单独支撑或在ISO4116所述的最低限度的传输系统上时,箱门在打开和关闭位置应当可以安全地固定。5.5.2箱门的下部边缘和它的连接金属件不应侵占如图7所示的强制性限动凹槽区域。5.5.3当集装箱在门开度的宽度上,高低差达到12.7mm(0.5in)的不平表面上时,其设计应确保箱门快卸锁的打开和锁闭。

GB/T 17770-1999

5.5.4安全装置应做成机械装置,以便指示门能可靠地锁闭。5.5.5应特别注意防止水通过门与箱体交接面渗人集装箱内(见6.11一试验10)。5.5.6为了有助于人工移动集装箱,在1D型集装箱门上应安装把手、皮带或手柄。这些装置应能承受任何方向上的450daN(1000Ib)的拉力。为了便于戴手套抓握,应提供一个等于152mm(6in)宽、76 mm(3in)深的区域,以便握持。5.6可择性设施bZxz.net

5.6.1叉槽

5.6.1.1作为可择性设施,为满足1C和1D型空箱和重箱作业可设置叉槽。其尺寸应符合图8规定的要求。叉槽应完全贯通整个集装箱的箱底结构,以便叉车从任意边叉人(见6.10——试验9)。叉槽设计应考虑货叉,面且不应超过集装箱的整个宽度。叉臂倾斜10°,提起并承受相当于1.25F的力是由槽顶支承货叉的,每个货叉宽度既不大于200mm(8in)长度也不小于1828mm(72in)。在选择凹槽面和通孔所使用的材料时,应考虑到实际上货叉是钢板的,货叉进人叉槽的角度公差为士3°。5.6.2供货物在箱内悬挂的装置是可择性设施。挂裁及其移动轨迹对箱体的设计和试验可能有很大的影响。因此,对于这种部件的标准和要求要进行进一步研究和确定。6试验

6.1概述

集装箱除符合第5章所规定的设计要求外,还应满足6.2至6.13规定的各项试验。建议水密性试验(试验10)在最后进行。

除非另有规定,全部试验过程中均使用设计载荷,当要求证实分析数据时,根据需要可以在极限载荷条件下重复试验。凡做过这类试验的集装箱应在结构和设计参数完全恢复之后才能使用。在未对试验作具体规定时,可以通过计算或试验来验证第5章中规定的设计要求。6.1.1符号R。表示空/陆/水(联运)用集装箱的最大总质量(见表2a)。而符号P表示试验中集装箱的最大装载,即P是从最大总质量中减去空箱质量T之后的质量:Ra=P+T

符号R。表示陆/水(联运)用集装箱假设的最大总质量(见表2b)。6.1.2除另有规定外,在箱内的试验载荷应均匀分布。试验5.2(见图11b)、5.3(见图11b)、6.2(见图11c)、6.3(见图11c)、7.2(见图11c)、7.3(见图11d)、8.2(见图11d)和11(见图11e)应考虑4.5中规定的重心的最大偏移。

6.1.3本标准所叙述的试验设备和试验方法并不意味着是唯一的。因此为了得到所需的试验结果,可以采用其他替代的等效方法。

6.1.4当在飞机系统上进行限动或运动时,试验系统应符合5.4.6。集装箱沿着输送装置导向并可靠地在快卸锁位置上锁住,应提供合适的快卸锁和导轨。试验系统应有足够长度,以允许受验的最长的集装箱能够重复传输试验。

6.1.5在图11a~11f(试验1~12)示意图中显示了对6m(20ft)集装箱施加的试验载荷反作用力(图示大约按比例绘制)。如果有限动装置的几何布局变化和试验方法变化,则在简图下面的适当位置陈述。6.2试验1—堆码

6.2.1目的

本试验是验证一个空/陆/水(联运)通用集装箱具有在地面能支撑两个满载的同样尺寸的陆运集装箱堆码的承载(2R,)能力。

该项试验同样验证空/陆/水(联运)通用集装箱放在货舱格栅中承受叠加一个满载的相同长度的集装箱(R,)的能力。

6.2.2方法

GB/T17770—1999

受验的集装箱应放在四个水平的支座上。各支座均位于每个底角件下面,与角件或角结构对推,其尺寸亦与之相同。箱内装人均布载荷,箱体自重与试验载荷的总和,相当于1.8R。试验中施加的均布载荷为1.8R-T。

受验的集装箱同时垂直施力到四个顶角件上,整个试验过程中集装箱应保持水平状态。试验力应直接作用于角件或厚度不小于25.4mm(1in)的与角件面积同样的垫块上。每个垫块应向同一方向偏置偏置量横向25.4mm1in),纵向38mm(1.5in)。施加于每个角件上的试验载荷值应按表4确定。表4角件试验载荷

箱型代号

每个角上的试验载荷\

1)当集装箱效下时,试验载荷值要考虑到起吊装置5000kg(11000 1b)的自重。6.2.3要求

整个试验过程中,底板的最大向下挠度应不得超过19mm(0.75in)。试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换有关的作业要求。

6.3试验2—由项角件起吊

6.3.1目的

本试验是验证用吊具通过集装箱的四个顶角件起吊时的箱体承受能力。6.3.2方法

往箱内装人均布载荷,其值为集装箱自重加试验载荷之和为2R。,平稳地由四个顶角件吊起,不发生明显的加速或减速作用,试验载荷为2R。一T,在起吊时,箱体的任何部分均不得触及地面。对1A、1B和1C型集装箱的起吊力是竖直的,对1D型集装箱用吊索起吊,每股吊索与水平面呈60°夹角。

起吊后,至少保持5min,然后降至地面。6.3.3要求

试验后,集装箱不应出现任何影响使用的永久性变形或异状,并应满足与装卸、固定和互换作业的要求。

6.4试验3—由底角件起吊

6.4.1目的

本试验是验证集装箱在由四个底角件起吊的能力,吊具与底角件承接并与箱顶上方居中的一根横担梁连接。

6.4.2方法

在箱内装人均布载荷,其自重和试验装载之和等于2R。,然后平稳地从四个底角件侧孔起吊,避免产生明显的加速或减速作用,试验载荷为2R。一T。起吊力施加应选用如下角度:

1A型集装箱与水平面成30°夹角;434

1B型集装箱与水平面成37°夹角;1C型集装箱与水平面成45°夹角;1D型集装箱与水平面成60°夹角。GB/T 17770-1999

在任何情况中,起吊力的作用线和角件外侧面的间距不应大于38mm(1.5in)。起吊装置应仅与四个底角件承接。

集装箱应悬吊5min、然后降至地面。6.4.3要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.5试验4-纵向栓固

6.5.1自的

本试验是验证集装箱在铁路上行车的动载情况下,亦即在相当于2R。加速作用时,承受外部纵向栓固作用的能力。

6.5.2方法

集装箱的载荷均匀分布于底板上,其自重和试验载荷之和等于R。,通过集装箱一端的两个底角件底孔将其栓固在刚性固件上。为了试验均勾载荷应确定为R。-T。试验施力值为2R。的水平力,通过另一端底角件的底孔施加于箱体上。首先朝着固定件,然后再反向施加。

6.5.3要求

试验时,箱子由底角件支承,在箱内施以向下相当于R。的载荷,在水平方向的载荷撤掉以后,检查箱门和门的操作是否首如。

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.6试验5—端壁/端门强度

6. 6. 1目的

本试验是验证箱体由底角件或有关飞机限动系统栓固时集装箱的端壁和箱门所应能承受陆运和空运期间可能遭受到的纵向惯性力。6.6.2试验5.1-——陆/水(联运)方式6.6.2.1方法

集装箱通过四个底角件的底孔栓固将0.4(R。一T)的试验载荷按水平方向作用于集装箱的一端。除非端壁是相同的,否则,应在集装箱的相对端壁上重复该项试验。6.6.2.2要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.6.3试验5.2-空运方式

6.6.3.1方法

集装箱应固定到飞机限动系统或相应系统上。按5.2.2指出数量的快卸锁销插人集装箱的一侧,并采用适当的方法调整锁销,以保证和侧边锁销插座凹槽的端面接触。此时,施于箱端的水平试验载荷R.一T,同时将R。一T的试验载荷竖向施加于箱体表面上。除非端壁是相同的,否则,应在集装箱的相对端面上重复此项试验。6.6.3.2要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

GB/T17770—1999

6.6.4试验5.3—

空运方式,仅对1D型集装箱的端壁进行6.6.4.1方法

将集装箱固定到飞机限动系统或相应的系统上,仅在前部和后部端凹槽按照图5和图6使用限动装置进行加固。

按水平方向往箱体一端施加R。一T的试验载荷,同时,还应竖向施加相当于R。一T试验载荷于集装箱箱底。

除非端壁是相同的,否则,应在集装箱的相对端壁上重复此项试验。6.6.4.2要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.7试验6--—侧壁强度

6.7.1目的

本试验是验证箱体由底角件或有关飞机限动系统固定的集装箱侧壁承受得住陆运和空运期间可能遭到的最大横向惯性力的能力。6.7.2试验6.1--陆/水(联运)方式6.7.2.1方法

集装箱通过由四个底角件的底孔栓固将0.6(R。一T)的试验载荷按水平方向作用于集装箱的侧壁上。

除非侧壁是相同的,否则应在相对的侧壁上重复此项试验。6.7.2.2要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.7.3试验6.2—-空运方式

6.7.3.1方法

应把集装箱固定到飞机限动系统或相应的系统上。按5.2.2指出数量的快卸锁销应在集装箱两边等距地插人侧边凹槽,并用适当的方法调整快卸锁销,以保证垂直限动。将R。一T的试验载荷,沿水平方向施加到箱体的一侧。同时,将R-T的试验载荷竖向施加到集装箱箱底表面上。

除非侧壁是相同的,否则,应在相对的侧壁上重复此项试验。6.7.3.2要求

试验过程中,集装箱箱顶相对于集装箱底板的最大允许变形不应超过38mm(1.5in)。试验后,集装箱不应出现影响使用的永久性变形或异状。并且应满足与装卸、固定和互换作业的要求。

6.7.4试验6.3-一空运方式,仅对1D型集装箱6.7.4.1方法

应把集装箱固定到飞机限动系统或相应的系统上。仅在前部和后部端凹槽按照图5和图6使用限动装置进行加固。

按水平方向往箱体的一端施加R。一T的试验载荷,同时,还竖向施加相当于R。一T的试验载荷于集装箱箱底表面上。

除非侧壁相同,否则,应在集装箱的相对侧壁上重复此项试验。6.7.4.2要求

试验过程中,集装箱箱顶相对集装箱底板的最大允许横向偏移不应超过38mm(1.5in)。试验后,集装箱不应出现影响使用的永久变形或异状,并且应满足与装卸、固定和互换作业的要求。436

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准等同采用国际标准ISO8323:1985《集装箱空/陆/水(联运)集装箱技术要求和试验方法》,在技术内容和编写规则上都与之等同。本标准的编写符合国家标准GB/T1.1—1993《标准化工作导则厕

第1部分:标准编写的基本规定》的规定。本标准的附录A、附录B都是标的附录。本标准由中华人民共和国交通部提出。本标推由全国集装箱标推化技术委员会归口。第1单元:标准的起草与表述规

本标准起草单位:交通部标准计量研究所、中国民用航空科学技术研究中心、铁道部标准计量研究本标准主要起草人:张敬轩、张扬、王金凤、齐向春。425

GB/T17770--1999

ISO前言

国际标准化组织(ISO)是由各国的国家标准化机构(ISO成员团体)共同组成的世界性联合机构。国际标准的起草工作一般是通过ISO所属的各技术委员会进行的。每一成员团体都有权派代表参加其所关心课题的技术委员会。各政府和非政府性的国际组织凡与ISO有联络关系的也都参加有关工作。各技术委员会拟定的国际标准草案,在被ISO理事会采纳为国际标准之前,先分发至各成员团体征求意见,根据ISO的程序要求在成员团体投票中,赞成票超过75%时才可作为国际标准正式出版。国际标准ISO8323是由ISO/TC104集装箱技术委员会和ISO/TC20航空航天飞行器技术委员会共同负责起草的。它已取代了本标准1984年版已废除的ISO1496/7:1974标准。426

0.1概述

中华人民共和国国家标准

集装箱空/陆/水(联运)

通用集装箱技术要求和试验方法Freight containers

--Air/surface (intermodal) general purpose containersSpecification and tests

GB/T 17770--1999

idtISO8323:1985

本标准第1章至第6章列出了对空/陆/水(联运)通用集装箱的技术要求和试验方法的基本规定,其细节设计要求详见附录A。适用于此类集装箱的其他国家标准见附录B。IS04128列出了空运通用集装箱的要求。本标准不涉及悬翼机运输的集装箱的要求。当需要时,将另行制定此类国家标准。注:主要的基础标准和细节标准用关键词“应”来表明。建议性基础标准和细节标准用关键词“应当”来表明。虽然推荐标准是非强制性的,但对于提供耐用的、经济的和实用的空/陆/水(联运)通用集装箱来说,确是极为重要的。0.2定义

本标准采用下列定义。

空/陆/水(联运)通用集装箱:其容积等于或大于1m2的运输设备,它装有顶角件和底角件,具有与飞机限制系统协调的限制装置,底结构的底面平齐,以便能够在滚动式货物装卸系统上作业。此类集装箱主要用于空运、陆运和水运之间联运。1范围

1.1本标准适用于国际间贸易、公路、铁路、水上运输和由大容量固定翼的运输机运输,以及这些运输方式之间的联运。

1.2这种集装箱的代码、识别和标记应符合GB/T1836的规定。为了表示空/陆/水(联运)集装箱,图1中的符号应排在端壁和侧壁的左上角,如果合适亦可标在顶部,且符合GB/T1836的要求(见附录B3)。

注:如果在集装箱上使用任何其他标记,它们不应妨碍按GB/T1836要求定位标记。1.3本标准的集装箱类型代号是:类型

棕标记编码识别

空/陆/水(联运)通用货物90-99(A。—-As):固定翼飞机2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1413--1998系列1集装箱分类、外部尺寸和额定质量(idtISO668:1995)国家质量技术监督局1999-06-11批准2000-04-01实施

GB/T 17770-1999

GB/T1835一1995集装箱角件的技术条件GB/T1836-1997集装箱代码、识别和标记(idtISO6346:1995)GB/T3219—19951CC、1C和1CX型通用集装箱的技术条件和试验方法GB/T 5338-1995

1AAA、1AA,1A和1AX型通用集装箱的技术条件和试验方法GB/T15140一1994航空货运集装单元技术要求GB/T17382—1998系列1集装箱装卸和拴固(eqvISO3874:1988)ISO4116:1986飞机单元装载装置与地面设备的匹配性要求ISO 4128:1985

飞机空型组合式集装箱

3一般特性

3.1适航性

应满足由主管部门制定的关于集装箱设计特性,例如极限载荷(见5.2.1)、快速减压(见5.3.2)、消防和标记等适航性要求。

为此,应符合GB/T15140。

3.2空箱质量

考虑到飞机的特殊要求,箱体的设计和材料应进行综合考,以便使空箱质量尽可能达到最轻。3.3海关关封

由于空/陆/水(联运)通用集装箱主要在海关控制下的国际航线上航运,因而,集装箱设计应满足下列国际协定的要求:

a)UN/IMO:(联合国/国际海事组织)集装箱海关协定,日内瓦,1972年12月2日;b)UN/ECE:(联合国/欧洲经济委员会)联合国/国际通关条约/欧洲经济委员会/国际货物通关条约(TIR国际协定),日内瓦,1975年11月14日。影响集装箱设计的要求见3.3a)所引用的协定的附录4和3.3b)所引用的协定的附录2,它们是由海关关封后适合于国际运输的集装箱所适用的有关技术条件规定。集装箱的设计要求列在附录A的A5中。按照3.3a)中引用的协定的附录5和3.3b)中引用的协定的附录3,应当由国家主管部门颁发批准证书,并把符合规定的批准标牌[最小尺寸200mm×100mm(8in×4in)相应地铆在靠近集装箱门的下部边缘处。

4尺寸和额定值

4.1外部尺寸

本标准包括的集装箱的外部尺寸和公差已列在GB/T1413中为系列1A、1B、1C和1D型集装箱规定的尺寸和公差(见本标准的附录B1)。集装箱的部件不得超出这些规定的外部尺寸。4.2最小内部尺寸

集装箱的内部尺寸应尽可能大,但最低限度应符合表1所示的数值。所列尺寸是在环境温度为20℃(68 F)时的测定值,在其他温度下所测得的尺寸应作相应的换算。表1所规定的内部尺寸未将角件伸人箱内部的量考为减少集装箱的尺寸。4.2.1箱门开口

为了便于装载,集装箱的箱门应设计尽可能大。每个集装箱至少在一端设置一个门开口。门开口尺寸应尽可能大,最小尺寸不得小于:最小高度:2134mm(84in)

最小宽度:2286mm(90in)

集装箱

4.3额定值

最小高度

2 197 mm

(7 ft 2次 in)

GB/T177701999

表1最小内部尺寸

最小宽度

对空/陆/水(联运)通用集装箱额定值的定义如下:4.3.1最大总质量:集装箱及其载荷的最大允许总质量。R:空/陆/水(联运)通用集装箱的最大总质量;R。:陆/水(联运)集装箱的最大总质量(仅适用于堆码)。mm

4.3.2空箱质量T:空集装箱的质量,包括它的通常附带的装卸栓固装置。4.4空/陆/水(联运)通用集装箱最大总质量R。和载荷分配在任何运输系统上,使用集装箱时总质量不得超过表2a中所列的数值。表2a集装箱的最大总质量R。

空/陆/水(联运)集装箱

最大总质量R。

最小长度

可是,对于1A,1B和1C型集装箱在3m(10ft)直线长度上可放置高达6759kg(149001b)的均匀分布载荷。

4.5重心

货物放置应使重心限制在下述规定的范围内:a)从儿何中心测量,外部宽度的士10%;b)从几何中心测量,外部长度的士5%,c)从底板下部测量,在356mm(14in)到1219mm(48in)高度之间。要达到上述非对称状态,假设货物的密度是线性分布。基本设计要求

5.1概述

各型集装箱均应具有水密性。

当集装箱装载到最大总质量时,应能满足5.1.15.1.4中规定的作业要求。5.1.1堆码

空/陆/水(联运)通用集装箱应能按如下(见表3)的位置堆码。码头堆贮:在两个相同尺寸集装箱下加载到它们的额定值,见GB/T1413规定的2Rs。.-船舶运输,仅供甲板下堆码:在一个相同尺寸的集装箱下加载到它的额定值,见GB/T1413规定的Rsc

陆/水(联运)通用集装箱,为了堆码,最大总质量R。应不超出表2b中所列的值。429

陆/水(联运)集装箱

GB/T 17770—1999

表2b集装箱的最大总质量R。

最大总质量

203201

1)对于 1C型集装箱应考虑到规定 24 000 kg(52 920 1b)的总质量,在GB/T 1413中已增加到此额定值。5.1.2由项角件起吊

系列1A、1B和1C型集装箱应从四个顶角件起吊,同时垂直施加起吊力。对于1D型集装箱允许通过四个顶角件起吊,起吊力的方向是在垂直和与水平方向成60°夹角之间施加起吊力(见6.3一试

验2)。

5.1.3由底角件起吊

系列1A、1B、1C和1D型集装箱通过四个底角件起吊,吊具与集装箱上方居中的横担梁相连接(见6. 4

试验3)。

5.1.4地面装卸

5.1.4.1竖向运动

设计人员应考虑到地面装卸设备会使集装箱受到一定的载荷。假设集装箱起吊和放到支座上要产生动载荷,这种动载荷的综合作用将改变集装箱内载荷的重心,并假设重力产生一个等量的不大于2.0R的垂直载荷(见6.2一

—试验 1,6. 3--——试验 2,6. 4—试验 3)。箱底面应平齐,为了码头堆放,可以把符合ISO标准的平底集装箱层间接头或其他的隔板装置连接到合适的角件上。

为了堆码在货舱内(即上部两层),层间接头应与四个底角件中的每一个相连接(见GB/T17382)。表3堆码

码头堆码

5.1.4.2水平移动

船舶营运中甲板下堆码

船甲板

当集装箱仅以四个底角件外支撑和限动时,集装箱设计应考虑到经受铁路运输过程中产生的纵向外部的条件,因此,集装箱需由其四个底角件来承受相当于2g水平加速力(见6.5-试验4)。集装箱设计还应考虑到经受陆运过程中最大前向的作用力。因此,集装箱的端壁或箱门应承受相当于0.4g的水平加速力(见6.6.2—一试验5.1)。

集装箱设计还应考虑到经受陆运过程中最大侧向作用力。因此,集装箱的侧壁应承受相当于0.6g的水平加速力(见6.7.2--试验6.1)。430

5.1.4.3跨接与坡顶

GB/T 17770—1999

当集装箱沿着滚棒传输系统运动时,应能够通过一个坡顶或跨接点而不出现永久性变形或损坏(见6.12—试验 11)。

5.1.4.4箱顶强度(步道载荷)

集装箱箱顶应在600mm×300mm(24in×12in)的面积上能承受不小于300kg(6601b)的垂直向下施加的均布载荷(见6.8.2试验7.1)。5.1.4.5甲板固缚

由于空/陆/水(联运)通用集装箱在船舶运输过程中仅放置在甲板下面(见上述的两种位置),因此,对甲板固缚不作具体规定。

5.1.4.6在滚道输送装置上底板的限动在滚道输送装置上的地面运输限动装置,不安装转动锁销接头,应提供如图7中所示的限动凹槽。每一个向外的凹槽(或锁块)的内表面应能够横向限动最大总质量(R)的33%。集装箱底部同边横梁上的凹槽部位应能承受相当于最大总质量R。的20%的向上的栓固力(见6. 13—-—试验 12)。

5.1.4.7抓槽

不设置供抓臂或类似设备搬运集装箱的设施。5.1.4.8用车辆或类似装置进行装载集装箱底板应能承受机动车辆或类似装置在其底板上装载时施加的集中动载荷(见6.9—试验8)。

5.2飞机限动载荷

5.2.1极限载荷

空运集装箱不同于它们的地面相似物,空运集装箱作为飞机限动系统的一个整体部分,因此,按飞机适航审定要求,空运型集装箱受到额外的设计复杂性条件限制。由于这一原因,本标准规定了在其他国家标准中通常不包括的设计参数。当集装箱在符合5.4.6的滚道系统上支承,底板的限动符合5.2.2和5.2.3的要求,同时货物重心应在4.5规定的范围内时,集装箱的设计应能承受GB/T15140(见本标准附录B4)中给出的极限载荷。在这些载荷下,集装箱不应出现影响到箱内货物装卸的永久性变形。5.2.2底板限动载荷

在集装箱底板上施加侧向载荷。如图4所示,应通过角件施加向上、向前和向后的载荷,并且按图2和图3所示连接件插人限动凹槽。设计应允许向前和向后载荷施加在下述数量的载荷承载凹槽上。一-1A型(40ft)集装箱:11个凹槽1B型(30ft)集装箱:8个凹槽

-1C型(20ft)集装箱:5个凹槽-1D型(10ft)集装箱:2个凹槽每一个凹槽应能承受向前和向后的极限载荷是8340daN(18750Ib)。如图4所示,通过限动门门传递作用在接合面上。对于向前和向后的载荷,无论集装箱的单侧或双侧的凹槽都可以承受此载荷。集装箱设计应由相等分布在箱每边上的凹槽总数的50%~60%来施加限动的垂直载荷。向上载荷应由如图4中所示的插人侧边限动凹槽的最低数量的连接件施加(见6.6.3,6.6.4,6.7.3,6.7.4,6.8.3和6.8.4)。

5.2.3底板限动载荷1D型集装箱

除5.2.2规定的要求外,当使用图5中设置的并用图6中所示的外形的连接件来限动1D型集装箱向前、向后和垂直向上的极限载荷时,应设计端部限动凹槽。集装箱尺寸和位置在图7中示出,5.3集装箱的总装

5.3.1箱体结构应坚固并具有水密性。GB/T17770—1999

5.3.2如果箱门封闭不能完全满足通风要求,在集装箱每3m(10ft)的长度上应提供最少为77.4cm2(12in\)的通风口面积。货物移动时应适当地保护每个通风口,以保证集装箱在飞机快速减压期间,能保持所要求的通风口面积。

5.3.3在集装箱箱体应设置符合GB/T1835(见本标准的附录B2)的四个项角件。顶角件的上表面至少要凸出集装箱箱顶6mm(1/4in)。箱底的四个角应装有符合图10要求的角件。角件主孔中心线间距的尺寸和公差应符合GB/T1413(见本标准的附录B1)。5.4集装箱底板

5.4.1集装箱应有平坦的底部,在底部下面应无凸出部分。各侧梁和底角件的下表面应与箱体底面齐平(见图9)。

5.4.2沿集装箱的长度方向,底部表面应平直,波蜂与波蜂的最小间距915mm(36in)内允许波纹度系数在3mm(0.125in)以内。

5.4.3在箱底的边梁处应按图2和图3的要求设计限动凹槽。设置的端凹槽应符合图7的要求。在底边梁上各凹槽之间的接触面应平坦和连续,以便向机舱内自动飞机固定锁装置提供合适的接口。图3和图7所示为箱底边梁处的示意图。5.4.4在箱内应设固货件用以加固,固货件沿箱底的周边设置,其中心线的距离为600mm(24in),但在门槛处不设固货件,这些固货件必须是“D型环状或同等物。每个固货件应能承受来自任何方向上的力,力值为1776daN(40001b)。

5.4.51A和1B型集装箱要适应飞机的结构形式,其底部载荷在达到表2所列的额定装载量时,且侧壁未经限动情况下,箱体的自由变形范围为土9.5mm(士3/8in)。沿箱底长度方向(即向前与向后的方向)底部刚度最大值为339075N·m2/m(3×10°1bf·in2/in)或824000Pa/25.4mm。注:这些1A和1B集装箱的要求与现行飞机有关,而对未来的飞机可以改进。5.4.6集装箱装载到最大额定总质量在下述输送系统上作业时,为了支撑和便于移动应提供箱底板。-在由四条滚道组成的1930mm输送系统上,从滚道中心点测量,每条滚道间距相等。每条滚道由直径38mm(1.5in)、长度76mm(3in)的平行滚棒组成,滚棒间隔254mm(10in)。同时,滚棒端部倒角半径为1.5mm(0.06in),集装箱垂直于滚棒中心线移动。-滚珠直径25.4mm1in)的万向滚轮,有51mm2in)的接触长度,设置在305mm×305mm(12in×12in)网状传输系统上。集装箱在其上面可全方位移动。一-滚珠直径为25.4mm1in)滚珠传输装置,设置在127mm×127mm(5in×5in)网状传输系统上。集装箱在其上面可全方位移动(见6.9.2-——试验8.2)。5.4.7底板设计应允许在地面装卸时,其底部受力后产生的变形量既不能超过转接器的板厚也不能超过格栅内放在其下面的水/陆通用集装箱上角件凸出部分的尺寸,在设计时,该尺寸为19mm(0. 75 in)。

因此,无论在动态条件下或静态相等的情况下,底板任何部位的变形量应不大于19mm(0.75in)(见 6. 2—-—试验 1)。

5.5隔板和箱门

5.5.1集装箱中的任何隔板,如果不牢固,可能有危险。因此,应为隔板提供可靠的安全系统,可以给出一些指示,指示隔板固定在合适的位置。特别是当集装箱由底角件单独支撑或在ISO4116所述的最低限度的传输系统上时,箱门在打开和关闭位置应当可以安全地固定。5.5.2箱门的下部边缘和它的连接金属件不应侵占如图7所示的强制性限动凹槽区域。5.5.3当集装箱在门开度的宽度上,高低差达到12.7mm(0.5in)的不平表面上时,其设计应确保箱门快卸锁的打开和锁闭。

GB/T 17770-1999

5.5.4安全装置应做成机械装置,以便指示门能可靠地锁闭。5.5.5应特别注意防止水通过门与箱体交接面渗人集装箱内(见6.11一试验10)。5.5.6为了有助于人工移动集装箱,在1D型集装箱门上应安装把手、皮带或手柄。这些装置应能承受任何方向上的450daN(1000Ib)的拉力。为了便于戴手套抓握,应提供一个等于152mm(6in)宽、76 mm(3in)深的区域,以便握持。5.6可择性设施bZxz.net

5.6.1叉槽

5.6.1.1作为可择性设施,为满足1C和1D型空箱和重箱作业可设置叉槽。其尺寸应符合图8规定的要求。叉槽应完全贯通整个集装箱的箱底结构,以便叉车从任意边叉人(见6.10——试验9)。叉槽设计应考虑货叉,面且不应超过集装箱的整个宽度。叉臂倾斜10°,提起并承受相当于1.25F的力是由槽顶支承货叉的,每个货叉宽度既不大于200mm(8in)长度也不小于1828mm(72in)。在选择凹槽面和通孔所使用的材料时,应考虑到实际上货叉是钢板的,货叉进人叉槽的角度公差为士3°。5.6.2供货物在箱内悬挂的装置是可择性设施。挂裁及其移动轨迹对箱体的设计和试验可能有很大的影响。因此,对于这种部件的标准和要求要进行进一步研究和确定。6试验

6.1概述

集装箱除符合第5章所规定的设计要求外,还应满足6.2至6.13规定的各项试验。建议水密性试验(试验10)在最后进行。

除非另有规定,全部试验过程中均使用设计载荷,当要求证实分析数据时,根据需要可以在极限载荷条件下重复试验。凡做过这类试验的集装箱应在结构和设计参数完全恢复之后才能使用。在未对试验作具体规定时,可以通过计算或试验来验证第5章中规定的设计要求。6.1.1符号R。表示空/陆/水(联运)用集装箱的最大总质量(见表2a)。而符号P表示试验中集装箱的最大装载,即P是从最大总质量中减去空箱质量T之后的质量:Ra=P+T

符号R。表示陆/水(联运)用集装箱假设的最大总质量(见表2b)。6.1.2除另有规定外,在箱内的试验载荷应均匀分布。试验5.2(见图11b)、5.3(见图11b)、6.2(见图11c)、6.3(见图11c)、7.2(见图11c)、7.3(见图11d)、8.2(见图11d)和11(见图11e)应考虑4.5中规定的重心的最大偏移。

6.1.3本标准所叙述的试验设备和试验方法并不意味着是唯一的。因此为了得到所需的试验结果,可以采用其他替代的等效方法。

6.1.4当在飞机系统上进行限动或运动时,试验系统应符合5.4.6。集装箱沿着输送装置导向并可靠地在快卸锁位置上锁住,应提供合适的快卸锁和导轨。试验系统应有足够长度,以允许受验的最长的集装箱能够重复传输试验。

6.1.5在图11a~11f(试验1~12)示意图中显示了对6m(20ft)集装箱施加的试验载荷反作用力(图示大约按比例绘制)。如果有限动装置的几何布局变化和试验方法变化,则在简图下面的适当位置陈述。6.2试验1—堆码

6.2.1目的

本试验是验证一个空/陆/水(联运)通用集装箱具有在地面能支撑两个满载的同样尺寸的陆运集装箱堆码的承载(2R,)能力。

该项试验同样验证空/陆/水(联运)通用集装箱放在货舱格栅中承受叠加一个满载的相同长度的集装箱(R,)的能力。

6.2.2方法

GB/T17770—1999

受验的集装箱应放在四个水平的支座上。各支座均位于每个底角件下面,与角件或角结构对推,其尺寸亦与之相同。箱内装人均布载荷,箱体自重与试验载荷的总和,相当于1.8R。试验中施加的均布载荷为1.8R-T。

受验的集装箱同时垂直施力到四个顶角件上,整个试验过程中集装箱应保持水平状态。试验力应直接作用于角件或厚度不小于25.4mm(1in)的与角件面积同样的垫块上。每个垫块应向同一方向偏置偏置量横向25.4mm1in),纵向38mm(1.5in)。施加于每个角件上的试验载荷值应按表4确定。表4角件试验载荷

箱型代号

每个角上的试验载荷\

1)当集装箱效下时,试验载荷值要考虑到起吊装置5000kg(11000 1b)的自重。6.2.3要求

整个试验过程中,底板的最大向下挠度应不得超过19mm(0.75in)。试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换有关的作业要求。

6.3试验2—由项角件起吊

6.3.1目的

本试验是验证用吊具通过集装箱的四个顶角件起吊时的箱体承受能力。6.3.2方法

往箱内装人均布载荷,其值为集装箱自重加试验载荷之和为2R。,平稳地由四个顶角件吊起,不发生明显的加速或减速作用,试验载荷为2R。一T,在起吊时,箱体的任何部分均不得触及地面。对1A、1B和1C型集装箱的起吊力是竖直的,对1D型集装箱用吊索起吊,每股吊索与水平面呈60°夹角。

起吊后,至少保持5min,然后降至地面。6.3.3要求

试验后,集装箱不应出现任何影响使用的永久性变形或异状,并应满足与装卸、固定和互换作业的要求。

6.4试验3—由底角件起吊

6.4.1目的

本试验是验证集装箱在由四个底角件起吊的能力,吊具与底角件承接并与箱顶上方居中的一根横担梁连接。

6.4.2方法

在箱内装人均布载荷,其自重和试验装载之和等于2R。,然后平稳地从四个底角件侧孔起吊,避免产生明显的加速或减速作用,试验载荷为2R。一T。起吊力施加应选用如下角度:

1A型集装箱与水平面成30°夹角;434

1B型集装箱与水平面成37°夹角;1C型集装箱与水平面成45°夹角;1D型集装箱与水平面成60°夹角。GB/T 17770-1999

在任何情况中,起吊力的作用线和角件外侧面的间距不应大于38mm(1.5in)。起吊装置应仅与四个底角件承接。

集装箱应悬吊5min、然后降至地面。6.4.3要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.5试验4-纵向栓固

6.5.1自的

本试验是验证集装箱在铁路上行车的动载情况下,亦即在相当于2R。加速作用时,承受外部纵向栓固作用的能力。

6.5.2方法

集装箱的载荷均匀分布于底板上,其自重和试验载荷之和等于R。,通过集装箱一端的两个底角件底孔将其栓固在刚性固件上。为了试验均勾载荷应确定为R。-T。试验施力值为2R。的水平力,通过另一端底角件的底孔施加于箱体上。首先朝着固定件,然后再反向施加。

6.5.3要求

试验时,箱子由底角件支承,在箱内施以向下相当于R。的载荷,在水平方向的载荷撤掉以后,检查箱门和门的操作是否首如。

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.6试验5—端壁/端门强度

6. 6. 1目的

本试验是验证箱体由底角件或有关飞机限动系统栓固时集装箱的端壁和箱门所应能承受陆运和空运期间可能遭受到的纵向惯性力。6.6.2试验5.1-——陆/水(联运)方式6.6.2.1方法

集装箱通过四个底角件的底孔栓固将0.4(R。一T)的试验载荷按水平方向作用于集装箱的一端。除非端壁是相同的,否则,应在集装箱的相对端壁上重复该项试验。6.6.2.2要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.6.3试验5.2-空运方式

6.6.3.1方法

集装箱应固定到飞机限动系统或相应系统上。按5.2.2指出数量的快卸锁销插人集装箱的一侧,并采用适当的方法调整锁销,以保证和侧边锁销插座凹槽的端面接触。此时,施于箱端的水平试验载荷R.一T,同时将R。一T的试验载荷竖向施加于箱体表面上。除非端壁是相同的,否则,应在集装箱的相对端面上重复此项试验。6.6.3.2要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

GB/T17770—1999

6.6.4试验5.3—

空运方式,仅对1D型集装箱的端壁进行6.6.4.1方法

将集装箱固定到飞机限动系统或相应的系统上,仅在前部和后部端凹槽按照图5和图6使用限动装置进行加固。

按水平方向往箱体一端施加R。一T的试验载荷,同时,还应竖向施加相当于R。一T试验载荷于集装箱箱底。

除非端壁是相同的,否则,应在集装箱的相对端壁上重复此项试验。6.6.4.2要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.7试验6--—侧壁强度

6.7.1目的

本试验是验证箱体由底角件或有关飞机限动系统固定的集装箱侧壁承受得住陆运和空运期间可能遭到的最大横向惯性力的能力。6.7.2试验6.1--陆/水(联运)方式6.7.2.1方法

集装箱通过由四个底角件的底孔栓固将0.6(R。一T)的试验载荷按水平方向作用于集装箱的侧壁上。

除非侧壁是相同的,否则应在相对的侧壁上重复此项试验。6.7.2.2要求

试验后,集装箱不应出现影响使用的永久性变形或异状,并且应满足与装卸、固定和互换作业的要求。

6.7.3试验6.2—-空运方式

6.7.3.1方法

应把集装箱固定到飞机限动系统或相应的系统上。按5.2.2指出数量的快卸锁销应在集装箱两边等距地插人侧边凹槽,并用适当的方法调整快卸锁销,以保证垂直限动。将R。一T的试验载荷,沿水平方向施加到箱体的一侧。同时,将R-T的试验载荷竖向施加到集装箱箱底表面上。

除非侧壁是相同的,否则,应在相对的侧壁上重复此项试验。6.7.3.2要求

试验过程中,集装箱箱顶相对于集装箱底板的最大允许变形不应超过38mm(1.5in)。试验后,集装箱不应出现影响使用的永久性变形或异状。并且应满足与装卸、固定和互换作业的要求。

6.7.4试验6.3-一空运方式,仅对1D型集装箱6.7.4.1方法

应把集装箱固定到飞机限动系统或相应的系统上。仅在前部和后部端凹槽按照图5和图6使用限动装置进行加固。

按水平方向往箱体的一端施加R。一T的试验载荷,同时,还竖向施加相当于R。一T的试验载荷于集装箱箱底表面上。

除非侧壁相同,否则,应在集装箱的相对侧壁上重复此项试验。6.7.4.2要求

试验过程中,集装箱箱顶相对集装箱底板的最大允许横向偏移不应超过38mm(1.5in)。试验后,集装箱不应出现影响使用的永久变形或异状,并且应满足与装卸、固定和互换作业的要求。436

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。