GB/T 19406-2003

基本信息

标准号: GB/T 19406-2003

中文名称:渐开线直齿和斜齿圆柱齿轮承载能力计算方法 工业齿轮应用

标准类别:国家标准(GB)

标准状态:现行

发布日期:2003-01-01

实施日期:2004-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1274754

相关标签: 渐开线 直齿 圆柱齿轮 承载能力 计算方法 工业 齿轮 应用

标准分类号

标准ICS号:机械系统和通用件>>21.200齿轮及齿轮传动

中标分类号:机械>>通用零部件>>J17齿轮与齿轮传动

关联标准

采标情况:ISO 9085:2002,IDT

出版信息

出版社:中国标准出版社

书号:155066.1-20679

页数:16开, 页数:47, 字数:83千字

标准价格:20.0 元

出版日期:2004-06-01

相关单位信息

首发日期:2003-11-25

复审日期:2004-10-14

起草人:王琦、张元国、杨星原、王长路、陈爱闽

起草单位:郑州机械研究所

归口单位:全国齿轮标准化技术委员会

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:国家标准化管理委员会

标准简介

本标准规定了工业用直齿轮和斜齿轮接触强度与弯曲强度校核计算方法。 GB/T 19406-2003 渐开线直齿和斜齿圆柱齿轮承载能力计算方法 工业齿轮应用 GB/T19406-2003 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

本标准是首次制定。

GB/T19406-—2003/ISO9085:2002本标准等同采用ISO9085:2002《直齿轮和斜齿轮承载能力计算工业齿轮应用》英文版)。

为便于使用,本标准做了下列编辑性修改。一按照汉语习惯对一些编排格式进行了修改;一用小数点“”代替作为小数的逗号“,”一—一删除了ISO9085:2002的前言和引言。为与我国的承载能力计算标准名称协调一致,本标准名称改为《渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用》。

本标准的附录A、附录B为规范性附录,附录 C、附录D为资料性附录。本标准由中国机械工业联合会提出。本标准由全国齿轮标准化技术委员会归口。本标准由郑州机械研究所负责起草。本标准主要起草人:王琦、张元国、杨星原、王长路、陈爱闽。Ⅲ

1范围

GB/T19406—2003/1IS09085:2002渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用

本标准规定了工业用直齿轮和斜齿轮接触强度与弯曲强度校核计算方法。本标准中的计算公式并不适用于其他形式的轮齿损伤,如塑性变形、微点蚀、胶合、表层压溃、焊合以及磨损,也不能应用于预料不到的齿廊破坏的振动条件下。弯曲强度公式可应用于轮齿齿根圆角处折断,而不能用在轮齿工作齿廓表面上的折断、齿轮齿圈的失效或齿坏辐板与轮毂的失效。本标准不适用于以锻压或烧结为最终加工方法的轮齿,也不能应用于接触斑点很差的齿轮。本标准提供一种不同齿轮设计的对比方法,其目的不在于确保装配后传动齿轮系统的性能,也不是针对一般工程界使用,而是为有经验的齿轮设计人员所使用,他基于类似设计的知识与对所讨论的这些章节影响的了解,能为这些公式中的系数选择合理的数值。注:使用者对本标准的计算结果应当用经验进一步确认2规范性引用文件

下列文件中的条款通过本标准中引用而成为本标准的条款,凡是注日期引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1356一2001通用机械和重型机械用圆柱齿轮标准基本齿条齿廓(idtISO53:1998)GB/T1357通用机械和重型机械用圆柱齿轮模数(ISO54:1996,IDT)GB/T3374—1992齿轮基本术语(neqISO/R1122-1:1983)GB/T8539—2000齿轮材料及热处理质量检验的一般规定(eqvISO6336-5:1996)GB/T10095.1一2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值(idt ISO 1328-1:1997)

JB/T8830—2001高速渐开线圆柱齿轮和类似要求齿轮承载能力计算方法(idtISO9084:1998)ISO4287:1997产品几何量技术规范(GPS)表面结构:轮廓方法表面结构的术语、定义和参数

ISO6336-1:1996直齿轮和斜齿轮承载能力计算第1部分:基本原理、概述和通用影响系数ISO6336-2:1996直齿轮和斜齿轮承载能力计算第2部分:齿面接触疲劳(点蚀)强度计算ISO6336-3:1996直齿轮和斜齿轮承载能力计算第3部分:齿根弯曲强度计算ISO/TR10495:1997圆柱齿轮变载荷下的使用寿命计算按照ISO6336规定的圆柱齿轮3术语和定义

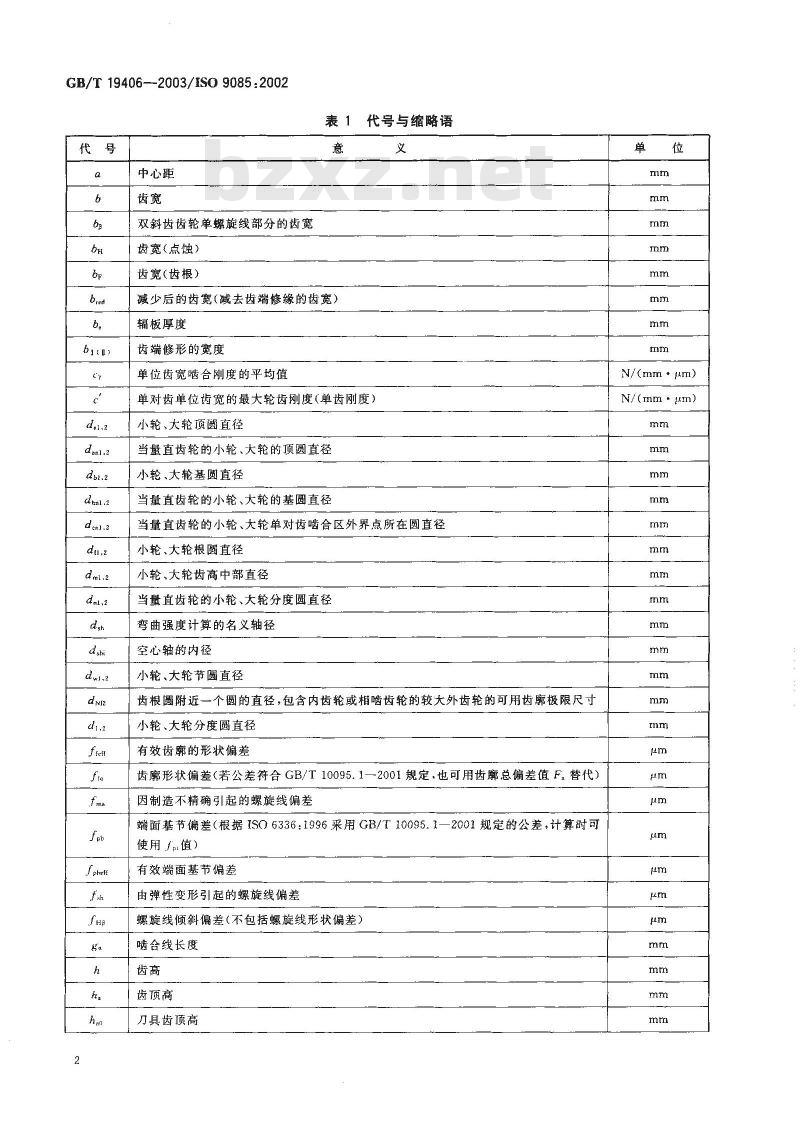

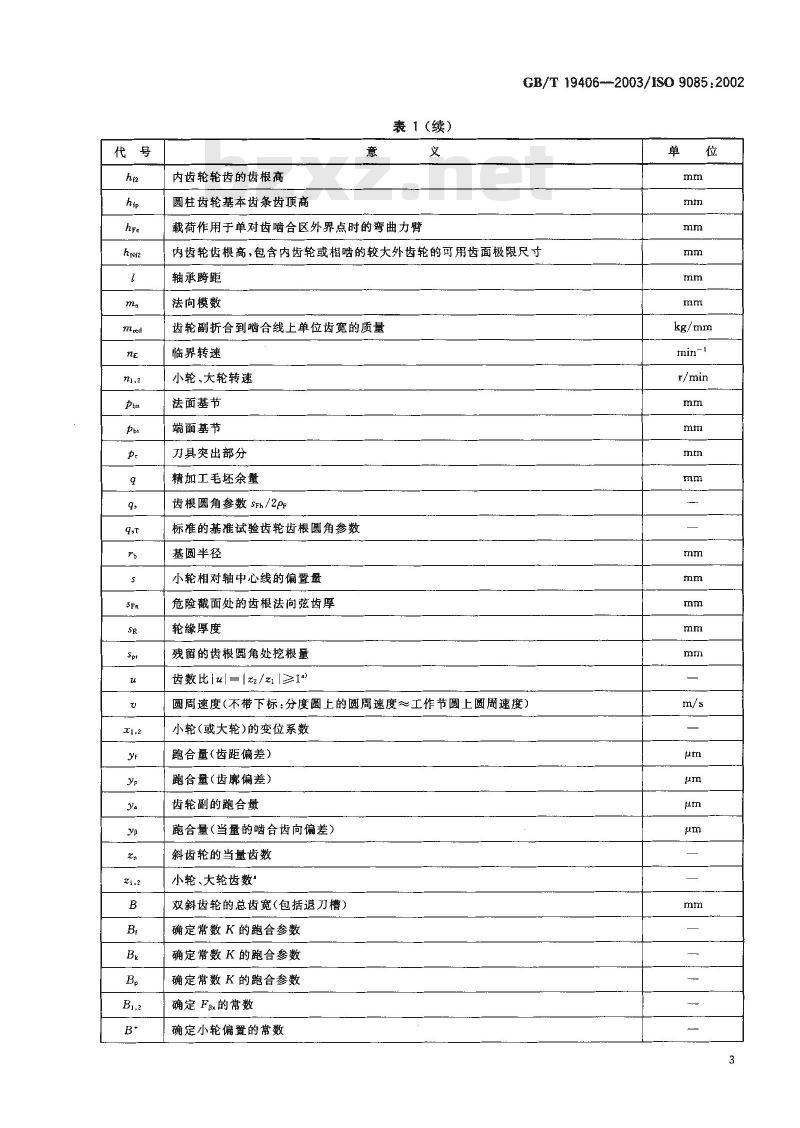

本标准采用GB/T3374中给出的术语和定义。有关代号见表1。1

GB/T 19406--2003/ISO 9085:2002代

中心距

双斜齿齿轮单螺旋线部分的齿宽齿宽(点蚀)

齿宽(齿根)

表1代号与缩略语

减少后的齿宽(减去齿端修缘的齿宽)辐板厚度

齿端修形的宽度

单位齿宽啮合刚度的平均值

单对齿单位齿宽的最大轮齿刚度(单齿刚度)小轮、大轮顶圆直径

当量直齿轮的小轮、大轮的顶圆直径小轮、大轮基圆直径

当量直齿轮的小轮、大轮的基圆直径义

当量直齿轮的小轮、大轮单对齿啮合区外界点所在圆直径小轮、大轮根圆直径

小轮、大轮齿高中部直径

当量直齿轮的小轮、大轮分度圆直径弯曲强度计算的名义轴径

空心轴的内径

小轮、大轮节圆直径

齿根圆附近一个圆的直径,包含内齿轮或相啮齿轮的较大外齿轮的可用齿廓极限尺寸小轮、大轮分度圆直径

有效齿廓的形状偏差

齿廊形状偏差(若公差符合GB/T10095.1—2001规定,也可用齿廊总偏差值F。替代)因制造不精确引起的螺旋线偏差端面基节偏差(根据ISO6336:1996采用GB/T10095.1—2001规定的公差,计算时可使用了品值)

有效端面基节偏差

由弹性变形引起的螺旋线偏差

螺旋线倾斜偏差(不包括螺旋线形状偏差)啮合线长度

齿预高

刀具齿顶高

N/(mm·μm)

N/(mm·μm)

内齿轮轮齿的齿根高

圆柱齿轮基本齿条齿顶高

表(续)

载荷作用于单对齿啮合区外界点时的弯曲力臂GB/T 19406--2003/ISO 9085:2002位

内齿轮齿根高,包含内齿轮或相啮的较大外齿轮的可用齿面极限尺寸轴承跨距

法向模数

齿轮副折合到啮合线上单位齿宽的质量临界转速

小轮、大轮转速

法面基节

端面基节

刀具突出部分

精加工毛还余量

齿根圆角参数Srh/2pp

标准的基准试验齿轮齿根圆角参数基圆半径

小轮相对轴中心线的偏置量

危险截面处的齿根法向弦齿厚

轮缘厚度

残留的齿根圆角处挖根量

齿数比||=|22/|≥1

圆周速度(不带下标:分度圆上的圆周速度~工作节圆上圆周速度)小轮(或大轮)的变位系数

跑合量(齿距偏差)

跑合量(齿廊偏差)

齿轮副的跑合量

跑合量(当量的啮合齿向偏差)斜齿轮的当量齿数

小轮、大轮齿数”

双斜齿轮的总齿宽(包括退刀槽)确定常数 K的跑合参数

确定常数K 的跑合参数

确定常数 K 的跑合参数

确定 Fax的常数

确定小轮偏置的常数

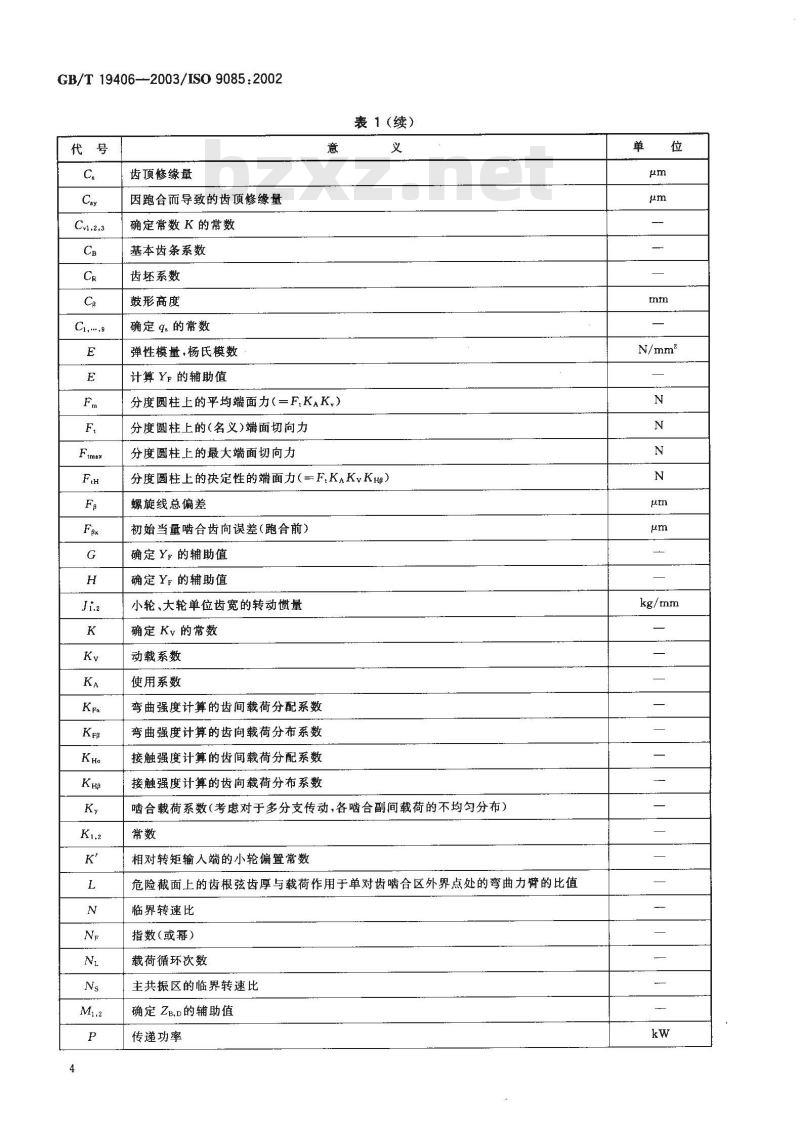

GB/T19406—2003/IS09085:2002代号

齿顶修缘量

因跑合而导致的齿项修缘量

确定常数K的常数

基本齿条系数

齿坏系数

鼓形高度

确定9的常数

弹性模量,杨氏模数

计算Y的辅助值

分度圆柱上的平均端面力(=F.KAK、)分度圆柱上的(名义)端面切向力分度圆柱上的最大端面切向力

表1(续)

分度圆柱上的决定性的端面力(=F,KAKvKp)螺旋线总偏差

初始当量啮合齿向误差(跑合前)确定Y的辅助值

确定YF的辅助值

小轮、大轮单位齿宽的转动惯量确定 Kv的常数

动载系数

使用系数

弯曲强度计算的齿间载荷分配系数弯曲强度计算的齿向载荷分布系数接触强度计算的齿间载荷分配系数接触强度计算的齿向载荷分布系数啮合载荷系数(考虑对于多分支传动,各啮合副间载荷的不均匀分布)常数

相对转矩输人端的小轮偏置常数危险截面上的齿根弦齿厚与载荷作用于单对齿啮合区外界点处的弯曲力臂的比值临界转速比

指数(或幂)

载荷循环次数

主共振区的临界转速比

确定 ZB,D的辅助值

传递功率

YarelT

最大传递功率

表1(续)

算术平均粗糙度(按照ISO4287:1997的规定)平均蜂谷粗糙度(按照ISO4287:1997的规定)齿轮副平均峰谷粗糙度

弯曲强度的计算

弯曲强度的最小安全系数

接触强度的计算安全系数

接触强度的最小安全系数

小轮转矩(名义的)、大轮转矩最大转矩

齿形系数

弯曲强度计算的寿命系数

在标准试验条件下弯曲强度计算的寿命系数相对齿根表面状况系数

应力修正系数

弯曲强度计算的尺寸系数

弯曲强度计算的螺旋角系数

相对齿根圆角敏感系数

弯曲强度计算的重合度系数

速度系数

小轮、大轮单对齿啮合系数

弹性系数

节点区域系数

润滑剂系数

接触强度计算的寿命系数

标准试验条件下接触强度的寿命系数影响接触强度的粗糙度系数

齿面工作硬化系数

接触强度计算的尺寸系数

接触强度计算的螺旋角系数

接触强度计算的重合度系数

当量直齿轮单对齿啮合区外界点处的压力角法面压力角

端面压力角

节圆柱上的端面压力角

GB/T 19406—2003/ISO 9085:2002单

GB/T19406—2003/ISO9085:2002代

Opilimn

表1(续)

当量直齿轮单对齿啮合区外界点处的载荷作用角圆柱齿轮基本齿条法向压力角

分度圆柱上的螺旋角

基圆螺旋角

确定 αFen 的辅助角

齿宽载荷均勾分布条件下相啮轮齿的综合变形端面重合度

当量齿轮的端面重合度

纵向重合度

总重合度(e=e十)

泊松比

确定Yr的辅助值

刀具的顶圆半径

圆柱齿轮基本齿条的齿根圆角半径相对曲率半径

危险截面处齿根圆角半径

滑动层厚度

抗拉强度

齿根应力

试验齿轮的弯曲疲劳极限

材料的弯曲疲劳极限 Orlim·Ysr(Ysr =2)齿根应力极限

许用齿根应力

计算齿根应力基本值

计算接触应力

试验齿轮接触疲劳极限

修正的许用接触应力极限=OHpSHmin许用接触应力

计算接触应力基本值

屈服点

0.2%弹性极限应力

齿根圆角内相对应力梯度

平滑抛光试验件的相对应力梯度标准试验齿轮根部的相对应力梯度小轮、大轮的角速度

对于外齿轮副,au、z 与 z2 为正值;对于内齿轮副,a、u和 z2 为负值,zi 为正值6

4应用

4.1设计、具体应用

4.1.1概述

GB/T 19406—2003/IS0 9085:2002齿轮设计人员必须认识到各种应用场合的要求是不相同的。对具体应用场合,使用本标准的方法时,特别需要仔细考虑所有适用条件,尤其是:——材料的许用应力与载荷循环次数;一一失效百分率的影响(失效率);适当的安全系数。

为避免齿面上因应力提升装置的发生折断的设计条件,端顶修缘以及齿坏辐板或轮毂的失效,应该用普通机械设计方法分析。

对以下内容有任何改变,应在计算书中说明:a)如果希望有一个更精确的计算方法,或由于任何原因在4.1中的限制条件不适用,则相关的系数可按照基础标准或其他应用标准评价。b)由可靠经验而得到的系数与试验数据可用以替代根据本标准得到的各个系数。关于这一点,适用于ISO6336-1;1996的4.1.8.1中A法的准则。另一方面,承载能力计算在任何情况下应严格按照本标准执行,应力、安全系数等的分等应与本标准致。

本标准适用以下形式的工业传动装置。一产品目录所列闭式传动装置:设计时按名义载荷计算,按产品目录所列或库存销售。设计时实际载荷与运行条件并不完全知道。注:对每种应用情况的实际载荷要进行计算,以选择产品目录中相应尺寸的装置。经常用根据类似应用经验确定的选择系数来降低产品目录所列的功率档次,以适应应用条件。一一一用户设计的传动装置:针对一种特定的场合。在此情况下,设计时其运行条件已知或被规定。当齿坏、轴和毂配合联结、轴承、箱体、螺纹联结、地基及联轴器等都满足精度、承载能力和刚度的要求时,才可应用本标准。

虽然本标准中叙述的方法主要目的在于校核,借助于迭代法,它也可用以确定齿轮的载荷能力。对于小轮来说,选择一种载荷并计算其抗点蚀的相应安全系数Sm来表达选代的目的。如果SHl大于SHmin,可增加载荷;如果小于SHmin,则降低载荷。这样做到所选载荷相当于SHi二SHmin为止。对于大轮采用同样方法(SH2=SHmin),抗轮齿折断的安全系数也一样,Sr1一Sr2一SFemin。4.1.2齿轮参数

本标准适用于下列范围。

a)齿轮类型

一一外齿和内齿渐开线直齿、斜齿及双斜齿齿轮一对于双斜齿齿轮,假定总的切向载荷在两条螺旋线间均匀分布;若不是这种情况(例如由于外部施的轴向力所引起的),必须考虑将两条螺纹线处理为两个并联的单斜齿齿轮。b)速度范围

—ni低于或等于3600r/min(供电频率60Hz,两极电机的同步速度)1);—工作转速低于临界转速范围(见5.6中Kv)一-在速度<1 m/s时,齿轮承载能力通常受磨损的限制。c)齿轮精度

1)对于更高的速度,应使用ISO6336:1996或JB/T8830—2001。GB/T19406—2003/IS09085:2002根据GB/T10095.1-2001,精度等级为10级或10级以上(影响Kv,KHa与KHg)d)当量直齿轮副端面重合度范围-1. 2—β小于或等于30(影响c,C,K与K)4.1.3小齿轮与小齿轮轴

本标准适用于与轴形成-体的小齿轮(轴齿轮)或SR/d,≥0.2的带孔小齿轮(影响c,C,KyK)。假定带孔的小齿轮安装在实心轴上或dshi/dsh<0.5的空心轴上(影响Kp)。4.1.4齿坏、轮缘

所给公式适用于齿根以下最小轮缘厚度为S≥3.5m,的直齿轮和斜齿轮。KH的计算是假定齿轮和轴有足够的刚度,它们的变形可以略去。4.1.5材料

包括钢、球墨铸铁及灰铸铁(影响Ze、OHim,OFE、K,KH,K,KHα,KFa)。在本标准中使用的材料与它们的缩略语见表2。

表2材料bZxz.net

钢(oB≥800 N/mm2)

铸钢(合金的或碳的)(αg≥800N/mm2)调质钢(合金的或碳的),调质处理(B≥800N/mm2)灰铸铁

球墨铸铁(珠光体,贝氏体,铁素体组织)黑色可锻铸铁(珠光体组织)

表面硬化钢,表面硬化处理

钢与球墨铸铁,火焰或感应萍火处理氮化钢,氮化处理

调质与表面硬化钢,氮化处理

调质与表面硬化钢,氮碳共渗处理4.1.6润滑

St(cast)

缩略语

GGG(perl.,bai. ,ferr. )

GTS(perl. )

NT(nitr.)

NV(nitr.)

NV(nitrocar.)

本计算方法适用于在齿轮啮合时具有足够的适当黏度的润滑剂的油润滑齿轮,且有适当的工作温度(影响润滑油膜的形成,也即系数ZL、Zv及 ZR)。4.2安全系数

必须对点蚀的安全系数SH和轮齿折断的安全系数 Sp加以区别。对于给定的应用场合,足够的齿轮承载能力是分别用SH和SF的计算值等于或大于SHmin和SFmin的值表示的。

安全系数值的选择应基于对所用数据的可靠度及失效造成的后果。考虑的重要因素如下:

a)GB/T8539—2000中材料疲劳极限是在失效概率为1%时得到的;b)在整个制造过程中所规定的质量与质量控制的有效性;c)工作载荷与外部载荷描述的精确度;d)通常认为断齿比点蚀造成的危害更大。因此,SFrin的选用值应比SHmin的选用值更大。实际安全系数的计算,见6.15(SH,点蚀)与7.1.4(SF,轮齿折断)。最小安全系数见6.12(点蚀)与8

GB/T 19406—2003/IS0 9085:20027.9(轮齿折断)。然而,建议安全系数最小值应由供需双方协商一致。4.3输入数据

为了计算应给出下列数据:

a)齿轮数据

a,21,22,mn,d1dal ,da2,b,bHbp+&1,X2,an,β,ea*Ep(见 GB/T 1356,GB/T 1357),(b,bH 与 br 的定义,见4.4);

b)刀具基本齿条齿廓

hao,Pao;

c)设计与制造数据

Ca1 ,Ca2, frb,SHmin ,SFmin,Rai,Ra2,Rz1 ,Rz2 ;材料、材料硬度与热处理的详细资料;齿轮精度等级,轴承跨距1,齿轮相对手轴承的位置,小轮轴的尺寸ds及需要时的螺旋线修形(鼓形,齿端修缘);d)功率数据

P或T或F.,n,U,原动机和工作机的详细情况。必要的几何数据可根据相关资料计算。供需双方之间交换的资料应包含给定材料的优选、润滑、安全系数以及由于振动与过载引起的外部作用力(使用系数)。

4.4齿宽

下面这些齿宽必须区别开来。

一b:在节圆上测量的小轮与大轮齿宽中的较小者(对双斜齿轮,bH一2bg)。齿端部倒棱与倒圆应该略去。在齿宽方向接触不良时,应使用接触齿宽的长度。bH:在齿轮节圆柱上的宽度(对双斜齿轮,bH严2bg)。当齿宽b大于与它相啮齿轮的齿宽时,bH应使用较小的齿宽,忽略任何有意的齿端倒棱或齿端倒圆。不包括表面硬化齿轮的非硬化区和过渡区。在齿宽方向接触不良时,应使用接触齿宽的长度。-br:齿轮齿根圆柱上的齿宽(对双斜齿轮,bH=2b)。当齿宽br大于与它相啮齿宽时,b应使用较小齿宽加一个长度,该长度不超过每端任一延伸部分的一个模数。然而如果预见到由于修鼓形或齿端修缘而啮合不扩展到齿宽端部,则应使用小轮与大轮两者之间的较小齿宽。在齿宽方向接触不良时,应使用接触齿宽的长度。4.5数字公式

所有的计算均使用第3章表列的各单位,促进本标准使用的资料在ISO6336-1:1996的附录C中提供。

5影响系数

5.1概述

影响系数Kv,KHa,KHa,KFa,K均取决于轮齿载荷等。用作用载荷(名义切向载荷乘以使用系数)作为最初的计算值。

这些系数相互影响,所以应按以下顺序计算:a)用切向载荷FKA计算Kv;

b)用载荷F,KaKv计算KHp或Kβ;c)用切向载荷FKA计算KHa或KFa;当一个齿轮带动两个或更多的相啮齿轮时,必须用KAKY替代KA。如果可能,啮合载荷系数应该用检测方法确定,或者,它的数值也可由文献资料确定。5.2名义切向力F.、名义转矩T、名义功率P名义切向力在分度圆柱的端平面内确定。它由工作机的输人转矩确定,此转矩为正常工作条件下9

GB/T19406—2003/ISO9085:2002的最大值。另一方面,当原动机的名义转矩与工作机的转矩一致时,可采用原动机的名义转矩,或者选取其他合适的值。

F= 2 000 Ti2 = 1

ai,2—

5.3非均匀力、非均匀转矩、非均匀功率19098X1000P

di,2n,2

-1000P

当被传递载荷不均匀时,不仅要考虑峰值载荷及其预期的循环次数,而且要考虑中等载荷及其循环次数。这种类型的载荷归人载荷循环类并可用载荷谱来表示。在此情况下,载荷循环的累积疲劳的影响在评定齿轮装置时要考虑。在ISO/TR10495中已给出计算此情况下载荷影响的方法。5.4最大切向力Ftamx、最大转矩Tmmx、最大功率Pmax变载荷下,最大切向载荷Ftmax(或相应的转矩Tmax,相应的功率Pmax)的大小可用-个适当敏感度的安全离合器来限制。在计算由于加载到相当于静应力极限而可能出现的点蚀损坏与突然断齿的可靠性时,必须知道Femax、Tmax与Pmax(见5.3)。5.5使用系数KA

5.5.1概述

为了补偿由于外部因素而引起的齿轮载荷的增加,用KA来调节名义载荷F.。这种附加的力很大程度上取决于原动机和从动机的特性,也依赖于轴和联轴器在内的系统的质量和刚性。建议供(或设计者)需双方对使用系数值协商一致。5.5.2A法——系数KA-A

KA可通过精密测量和对系统的综合分析或根据应用现场的可靠使用经验确定(见5.3)。5.5.3B法--系数KA-B

如果无法用5.5.2所述方法获得KA的可靠数据,或在初步设计阶段时,可使用附录C给出的KA推荐值。

5.6动载系数Kv

5.6.1概述

动载系数展示了把包含“多谐振”系统的内部动载影响的轮齿总载荷与传递的轮齿切向载荷之间的关系。

在本标准中使用了修正的ISO6336-1:1996的B法。当供需双方协商一致时或在确定产品目录所列闭式传动装置承载能力时,可用ISO6336-1:1996的E法来估算其动载系数。在此法中,假定齿轮副由一个基本单质量弹簧系统所组成(包括大、小齿轮的诱导质量和轮齿的啮合刚度)。同时还假定每对齿轮副像单级齿轮副一样,即不考虑多级齿轮系统中其他各级的相互影响。这个假定仅适用于大轮和小轮轴的扭转刚度(在齿轮基圆半径处测量)小于啮合刚度。刚性轴的处理方法见5.6.3与附录A。

由轴的扭振与联轴器质量引起的力不包括在K中,这些力应包含在其他外部作用力中(例如在使用系数中考虑)。

在多点啮合齿轮系中有多个固有频率,这些频率可能高于或低于只有一点啮合的单级齿轮副的固有频率。当这样的齿轮在超临界区运转时,建议用A法进行分析,见ISO6336-1:1996的6.3.1。10

计算Kv的单位载荷是(F,KA)/b。若(F,KA)/b>100 N/mm,则,Fm/b一(F.KA)/b;若(F,KA)/b≤100 N/mm,则,Fm/b=100 N/mm。GB/T 19406--2003/ISO 9085:2002当单位载荷(F,K^)/b<50N/mm时,尤其对于在较高速度运转的低精度等级直齿轮或斜齿轮存在着很大的振动危险(在某些情况下会造成工作齿面的脱啮)。5. 6. 2计算 K所要求的参数计算5.6.2.1诱导质量的计算

a)单级齿轮副诱导质量mred的计算:JiJ2

mra=r+Jh

式中:

齿轮副的诱导质量,即每个齿轮单位齿宽质量的诱导质量,与其基圆半径或啮合线有关;-小轮及大轮单位齿宽的转动惯量;小轮及大轮基圆半径(=0.5db1.2)。b)多级齿轮副诱导质量的计算

见附录A。

非常规设计齿轮的当量质量的计算c)

下列几种情况见A.1.2:

齿高中部直径dml大约等于轴径的轴齿轮;-两个刚性联结的同轴齿轮;

行星齿轮;

中间齿轮。

5.6.2.2齿轮副共振运转速度(主共振)的确定a)

小轮的共振运转速度nEl/(r/min):nEi

C按附录B确定。

.b)共振转速比N

30×103

共振转速比N是小轮速度与共振速度之比,其计算如下:N=ni

30000c

(7)

由于未考虑刚度(例如轴、轴承或箱体的刚度)和阻尼,因此,共振运转速度可能高于或低于由式(7)计算的运转速度。由于安全的原因,共振区用下述方法确定。N,载荷(F,KA)/b<100N/mm时,共振转速比下限N。可确定如下:若(F,KA)/b<100 N/mm,则

N= 0.5 +0.35 /X100

若(F,KA)/6≥100 N/mm,则

N = 0. 85

5.6.2.3齿轮精度与跑合参数Bp,Br,BkB,B:与Bk是用于考虑轮齿偏差与齿廊修形对动载荷影响的无量纲参数2。2)齿项修缘量C。仅适用于GB/T10095.1—2001规定的06级精度齿轮。.9)

(10)

(11)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

GB/T19406-—2003/ISO9085:2002本标准等同采用ISO9085:2002《直齿轮和斜齿轮承载能力计算工业齿轮应用》英文版)。

为便于使用,本标准做了下列编辑性修改。一按照汉语习惯对一些编排格式进行了修改;一用小数点“”代替作为小数的逗号“,”一—一删除了ISO9085:2002的前言和引言。为与我国的承载能力计算标准名称协调一致,本标准名称改为《渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用》。

本标准的附录A、附录B为规范性附录,附录 C、附录D为资料性附录。本标准由中国机械工业联合会提出。本标准由全国齿轮标准化技术委员会归口。本标准由郑州机械研究所负责起草。本标准主要起草人:王琦、张元国、杨星原、王长路、陈爱闽。Ⅲ

1范围

GB/T19406—2003/1IS09085:2002渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用

本标准规定了工业用直齿轮和斜齿轮接触强度与弯曲强度校核计算方法。本标准中的计算公式并不适用于其他形式的轮齿损伤,如塑性变形、微点蚀、胶合、表层压溃、焊合以及磨损,也不能应用于预料不到的齿廊破坏的振动条件下。弯曲强度公式可应用于轮齿齿根圆角处折断,而不能用在轮齿工作齿廓表面上的折断、齿轮齿圈的失效或齿坏辐板与轮毂的失效。本标准不适用于以锻压或烧结为最终加工方法的轮齿,也不能应用于接触斑点很差的齿轮。本标准提供一种不同齿轮设计的对比方法,其目的不在于确保装配后传动齿轮系统的性能,也不是针对一般工程界使用,而是为有经验的齿轮设计人员所使用,他基于类似设计的知识与对所讨论的这些章节影响的了解,能为这些公式中的系数选择合理的数值。注:使用者对本标准的计算结果应当用经验进一步确认2规范性引用文件

下列文件中的条款通过本标准中引用而成为本标准的条款,凡是注日期引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1356一2001通用机械和重型机械用圆柱齿轮标准基本齿条齿廓(idtISO53:1998)GB/T1357通用机械和重型机械用圆柱齿轮模数(ISO54:1996,IDT)GB/T3374—1992齿轮基本术语(neqISO/R1122-1:1983)GB/T8539—2000齿轮材料及热处理质量检验的一般规定(eqvISO6336-5:1996)GB/T10095.1一2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值(idt ISO 1328-1:1997)

JB/T8830—2001高速渐开线圆柱齿轮和类似要求齿轮承载能力计算方法(idtISO9084:1998)ISO4287:1997产品几何量技术规范(GPS)表面结构:轮廓方法表面结构的术语、定义和参数

ISO6336-1:1996直齿轮和斜齿轮承载能力计算第1部分:基本原理、概述和通用影响系数ISO6336-2:1996直齿轮和斜齿轮承载能力计算第2部分:齿面接触疲劳(点蚀)强度计算ISO6336-3:1996直齿轮和斜齿轮承载能力计算第3部分:齿根弯曲强度计算ISO/TR10495:1997圆柱齿轮变载荷下的使用寿命计算按照ISO6336规定的圆柱齿轮3术语和定义

本标准采用GB/T3374中给出的术语和定义。有关代号见表1。1

GB/T 19406--2003/ISO 9085:2002代

中心距

双斜齿齿轮单螺旋线部分的齿宽齿宽(点蚀)

齿宽(齿根)

表1代号与缩略语

减少后的齿宽(减去齿端修缘的齿宽)辐板厚度

齿端修形的宽度

单位齿宽啮合刚度的平均值

单对齿单位齿宽的最大轮齿刚度(单齿刚度)小轮、大轮顶圆直径

当量直齿轮的小轮、大轮的顶圆直径小轮、大轮基圆直径

当量直齿轮的小轮、大轮的基圆直径义

当量直齿轮的小轮、大轮单对齿啮合区外界点所在圆直径小轮、大轮根圆直径

小轮、大轮齿高中部直径

当量直齿轮的小轮、大轮分度圆直径弯曲强度计算的名义轴径

空心轴的内径

小轮、大轮节圆直径

齿根圆附近一个圆的直径,包含内齿轮或相啮齿轮的较大外齿轮的可用齿廓极限尺寸小轮、大轮分度圆直径

有效齿廓的形状偏差

齿廊形状偏差(若公差符合GB/T10095.1—2001规定,也可用齿廊总偏差值F。替代)因制造不精确引起的螺旋线偏差端面基节偏差(根据ISO6336:1996采用GB/T10095.1—2001规定的公差,计算时可使用了品值)

有效端面基节偏差

由弹性变形引起的螺旋线偏差

螺旋线倾斜偏差(不包括螺旋线形状偏差)啮合线长度

齿预高

刀具齿顶高

N/(mm·μm)

N/(mm·μm)

内齿轮轮齿的齿根高

圆柱齿轮基本齿条齿顶高

表(续)

载荷作用于单对齿啮合区外界点时的弯曲力臂GB/T 19406--2003/ISO 9085:2002位

内齿轮齿根高,包含内齿轮或相啮的较大外齿轮的可用齿面极限尺寸轴承跨距

法向模数

齿轮副折合到啮合线上单位齿宽的质量临界转速

小轮、大轮转速

法面基节

端面基节

刀具突出部分

精加工毛还余量

齿根圆角参数Srh/2pp

标准的基准试验齿轮齿根圆角参数基圆半径

小轮相对轴中心线的偏置量

危险截面处的齿根法向弦齿厚

轮缘厚度

残留的齿根圆角处挖根量

齿数比||=|22/|≥1

圆周速度(不带下标:分度圆上的圆周速度~工作节圆上圆周速度)小轮(或大轮)的变位系数

跑合量(齿距偏差)

跑合量(齿廊偏差)

齿轮副的跑合量

跑合量(当量的啮合齿向偏差)斜齿轮的当量齿数

小轮、大轮齿数”

双斜齿轮的总齿宽(包括退刀槽)确定常数 K的跑合参数

确定常数K 的跑合参数

确定常数 K 的跑合参数

确定 Fax的常数

确定小轮偏置的常数

GB/T19406—2003/IS09085:2002代号

齿顶修缘量

因跑合而导致的齿项修缘量

确定常数K的常数

基本齿条系数

齿坏系数

鼓形高度

确定9的常数

弹性模量,杨氏模数

计算Y的辅助值

分度圆柱上的平均端面力(=F.KAK、)分度圆柱上的(名义)端面切向力分度圆柱上的最大端面切向力

表1(续)

分度圆柱上的决定性的端面力(=F,KAKvKp)螺旋线总偏差

初始当量啮合齿向误差(跑合前)确定Y的辅助值

确定YF的辅助值

小轮、大轮单位齿宽的转动惯量确定 Kv的常数

动载系数

使用系数

弯曲强度计算的齿间载荷分配系数弯曲强度计算的齿向载荷分布系数接触强度计算的齿间载荷分配系数接触强度计算的齿向载荷分布系数啮合载荷系数(考虑对于多分支传动,各啮合副间载荷的不均匀分布)常数

相对转矩输人端的小轮偏置常数危险截面上的齿根弦齿厚与载荷作用于单对齿啮合区外界点处的弯曲力臂的比值临界转速比

指数(或幂)

载荷循环次数

主共振区的临界转速比

确定 ZB,D的辅助值

传递功率

YarelT

最大传递功率

表1(续)

算术平均粗糙度(按照ISO4287:1997的规定)平均蜂谷粗糙度(按照ISO4287:1997的规定)齿轮副平均峰谷粗糙度

弯曲强度的计算

弯曲强度的最小安全系数

接触强度的计算安全系数

接触强度的最小安全系数

小轮转矩(名义的)、大轮转矩最大转矩

齿形系数

弯曲强度计算的寿命系数

在标准试验条件下弯曲强度计算的寿命系数相对齿根表面状况系数

应力修正系数

弯曲强度计算的尺寸系数

弯曲强度计算的螺旋角系数

相对齿根圆角敏感系数

弯曲强度计算的重合度系数

速度系数

小轮、大轮单对齿啮合系数

弹性系数

节点区域系数

润滑剂系数

接触强度计算的寿命系数

标准试验条件下接触强度的寿命系数影响接触强度的粗糙度系数

齿面工作硬化系数

接触强度计算的尺寸系数

接触强度计算的螺旋角系数

接触强度计算的重合度系数

当量直齿轮单对齿啮合区外界点处的压力角法面压力角

端面压力角

节圆柱上的端面压力角

GB/T 19406—2003/ISO 9085:2002单

GB/T19406—2003/ISO9085:2002代

Opilimn

表1(续)

当量直齿轮单对齿啮合区外界点处的载荷作用角圆柱齿轮基本齿条法向压力角

分度圆柱上的螺旋角

基圆螺旋角

确定 αFen 的辅助角

齿宽载荷均勾分布条件下相啮轮齿的综合变形端面重合度

当量齿轮的端面重合度

纵向重合度

总重合度(e=e十)

泊松比

确定Yr的辅助值

刀具的顶圆半径

圆柱齿轮基本齿条的齿根圆角半径相对曲率半径

危险截面处齿根圆角半径

滑动层厚度

抗拉强度

齿根应力

试验齿轮的弯曲疲劳极限

材料的弯曲疲劳极限 Orlim·Ysr(Ysr =2)齿根应力极限

许用齿根应力

计算齿根应力基本值

计算接触应力

试验齿轮接触疲劳极限

修正的许用接触应力极限=OHpSHmin许用接触应力

计算接触应力基本值

屈服点

0.2%弹性极限应力

齿根圆角内相对应力梯度

平滑抛光试验件的相对应力梯度标准试验齿轮根部的相对应力梯度小轮、大轮的角速度

对于外齿轮副,au、z 与 z2 为正值;对于内齿轮副,a、u和 z2 为负值,zi 为正值6

4应用

4.1设计、具体应用

4.1.1概述

GB/T 19406—2003/IS0 9085:2002齿轮设计人员必须认识到各种应用场合的要求是不相同的。对具体应用场合,使用本标准的方法时,特别需要仔细考虑所有适用条件,尤其是:——材料的许用应力与载荷循环次数;一一失效百分率的影响(失效率);适当的安全系数。

为避免齿面上因应力提升装置的发生折断的设计条件,端顶修缘以及齿坏辐板或轮毂的失效,应该用普通机械设计方法分析。

对以下内容有任何改变,应在计算书中说明:a)如果希望有一个更精确的计算方法,或由于任何原因在4.1中的限制条件不适用,则相关的系数可按照基础标准或其他应用标准评价。b)由可靠经验而得到的系数与试验数据可用以替代根据本标准得到的各个系数。关于这一点,适用于ISO6336-1;1996的4.1.8.1中A法的准则。另一方面,承载能力计算在任何情况下应严格按照本标准执行,应力、安全系数等的分等应与本标准致。

本标准适用以下形式的工业传动装置。一产品目录所列闭式传动装置:设计时按名义载荷计算,按产品目录所列或库存销售。设计时实际载荷与运行条件并不完全知道。注:对每种应用情况的实际载荷要进行计算,以选择产品目录中相应尺寸的装置。经常用根据类似应用经验确定的选择系数来降低产品目录所列的功率档次,以适应应用条件。一一一用户设计的传动装置:针对一种特定的场合。在此情况下,设计时其运行条件已知或被规定。当齿坏、轴和毂配合联结、轴承、箱体、螺纹联结、地基及联轴器等都满足精度、承载能力和刚度的要求时,才可应用本标准。

虽然本标准中叙述的方法主要目的在于校核,借助于迭代法,它也可用以确定齿轮的载荷能力。对于小轮来说,选择一种载荷并计算其抗点蚀的相应安全系数Sm来表达选代的目的。如果SHl大于SHmin,可增加载荷;如果小于SHmin,则降低载荷。这样做到所选载荷相当于SHi二SHmin为止。对于大轮采用同样方法(SH2=SHmin),抗轮齿折断的安全系数也一样,Sr1一Sr2一SFemin。4.1.2齿轮参数

本标准适用于下列范围。

a)齿轮类型

一一外齿和内齿渐开线直齿、斜齿及双斜齿齿轮一对于双斜齿齿轮,假定总的切向载荷在两条螺旋线间均匀分布;若不是这种情况(例如由于外部施的轴向力所引起的),必须考虑将两条螺纹线处理为两个并联的单斜齿齿轮。b)速度范围

—ni低于或等于3600r/min(供电频率60Hz,两极电机的同步速度)1);—工作转速低于临界转速范围(见5.6中Kv)一-在速度<1 m/s时,齿轮承载能力通常受磨损的限制。c)齿轮精度

1)对于更高的速度,应使用ISO6336:1996或JB/T8830—2001。GB/T19406—2003/IS09085:2002根据GB/T10095.1-2001,精度等级为10级或10级以上(影响Kv,KHa与KHg)d)当量直齿轮副端面重合度范围-1. 2

本标准适用于与轴形成-体的小齿轮(轴齿轮)或SR/d,≥0.2的带孔小齿轮(影响c,C,KyK)。假定带孔的小齿轮安装在实心轴上或dshi/dsh<0.5的空心轴上(影响Kp)。4.1.4齿坏、轮缘

所给公式适用于齿根以下最小轮缘厚度为S≥3.5m,的直齿轮和斜齿轮。KH的计算是假定齿轮和轴有足够的刚度,它们的变形可以略去。4.1.5材料

包括钢、球墨铸铁及灰铸铁(影响Ze、OHim,OFE、K,KH,K,KHα,KFa)。在本标准中使用的材料与它们的缩略语见表2。

表2材料bZxz.net

钢(oB≥800 N/mm2)

铸钢(合金的或碳的)(αg≥800N/mm2)调质钢(合金的或碳的),调质处理(B≥800N/mm2)灰铸铁

球墨铸铁(珠光体,贝氏体,铁素体组织)黑色可锻铸铁(珠光体组织)

表面硬化钢,表面硬化处理

钢与球墨铸铁,火焰或感应萍火处理氮化钢,氮化处理

调质与表面硬化钢,氮化处理

调质与表面硬化钢,氮碳共渗处理4.1.6润滑

St(cast)

缩略语

GGG(perl.,bai. ,ferr. )

GTS(perl. )

NT(nitr.)

NV(nitr.)

NV(nitrocar.)

本计算方法适用于在齿轮啮合时具有足够的适当黏度的润滑剂的油润滑齿轮,且有适当的工作温度(影响润滑油膜的形成,也即系数ZL、Zv及 ZR)。4.2安全系数

必须对点蚀的安全系数SH和轮齿折断的安全系数 Sp加以区别。对于给定的应用场合,足够的齿轮承载能力是分别用SH和SF的计算值等于或大于SHmin和SFmin的值表示的。

安全系数值的选择应基于对所用数据的可靠度及失效造成的后果。考虑的重要因素如下:

a)GB/T8539—2000中材料疲劳极限是在失效概率为1%时得到的;b)在整个制造过程中所规定的质量与质量控制的有效性;c)工作载荷与外部载荷描述的精确度;d)通常认为断齿比点蚀造成的危害更大。因此,SFrin的选用值应比SHmin的选用值更大。实际安全系数的计算,见6.15(SH,点蚀)与7.1.4(SF,轮齿折断)。最小安全系数见6.12(点蚀)与8

GB/T 19406—2003/IS0 9085:20027.9(轮齿折断)。然而,建议安全系数最小值应由供需双方协商一致。4.3输入数据

为了计算应给出下列数据:

a)齿轮数据

a,21,22,mn,d1dal ,da2,b,bHbp+&1,X2,an,β,ea*Ep(见 GB/T 1356,GB/T 1357),(b,bH 与 br 的定义,见4.4);

b)刀具基本齿条齿廓

hao,Pao;

c)设计与制造数据

Ca1 ,Ca2, frb,SHmin ,SFmin,Rai,Ra2,Rz1 ,Rz2 ;材料、材料硬度与热处理的详细资料;齿轮精度等级,轴承跨距1,齿轮相对手轴承的位置,小轮轴的尺寸ds及需要时的螺旋线修形(鼓形,齿端修缘);d)功率数据

P或T或F.,n,U,原动机和工作机的详细情况。必要的几何数据可根据相关资料计算。供需双方之间交换的资料应包含给定材料的优选、润滑、安全系数以及由于振动与过载引起的外部作用力(使用系数)。

4.4齿宽

下面这些齿宽必须区别开来。

一b:在节圆上测量的小轮与大轮齿宽中的较小者(对双斜齿轮,bH一2bg)。齿端部倒棱与倒圆应该略去。在齿宽方向接触不良时,应使用接触齿宽的长度。bH:在齿轮节圆柱上的宽度(对双斜齿轮,bH严2bg)。当齿宽b大于与它相啮齿轮的齿宽时,bH应使用较小的齿宽,忽略任何有意的齿端倒棱或齿端倒圆。不包括表面硬化齿轮的非硬化区和过渡区。在齿宽方向接触不良时,应使用接触齿宽的长度。-br:齿轮齿根圆柱上的齿宽(对双斜齿轮,bH=2b)。当齿宽br大于与它相啮齿宽时,b应使用较小齿宽加一个长度,该长度不超过每端任一延伸部分的一个模数。然而如果预见到由于修鼓形或齿端修缘而啮合不扩展到齿宽端部,则应使用小轮与大轮两者之间的较小齿宽。在齿宽方向接触不良时,应使用接触齿宽的长度。4.5数字公式

所有的计算均使用第3章表列的各单位,促进本标准使用的资料在ISO6336-1:1996的附录C中提供。

5影响系数

5.1概述

影响系数Kv,KHa,KHa,KFa,K均取决于轮齿载荷等。用作用载荷(名义切向载荷乘以使用系数)作为最初的计算值。

这些系数相互影响,所以应按以下顺序计算:a)用切向载荷FKA计算Kv;

b)用载荷F,KaKv计算KHp或Kβ;c)用切向载荷FKA计算KHa或KFa;当一个齿轮带动两个或更多的相啮齿轮时,必须用KAKY替代KA。如果可能,啮合载荷系数应该用检测方法确定,或者,它的数值也可由文献资料确定。5.2名义切向力F.、名义转矩T、名义功率P名义切向力在分度圆柱的端平面内确定。它由工作机的输人转矩确定,此转矩为正常工作条件下9

GB/T19406—2003/ISO9085:2002的最大值。另一方面,当原动机的名义转矩与工作机的转矩一致时,可采用原动机的名义转矩,或者选取其他合适的值。

F= 2 000 Ti2 = 1

ai,2—

5.3非均匀力、非均匀转矩、非均匀功率19098X1000P

di,2n,2

-1000P

当被传递载荷不均匀时,不仅要考虑峰值载荷及其预期的循环次数,而且要考虑中等载荷及其循环次数。这种类型的载荷归人载荷循环类并可用载荷谱来表示。在此情况下,载荷循环的累积疲劳的影响在评定齿轮装置时要考虑。在ISO/TR10495中已给出计算此情况下载荷影响的方法。5.4最大切向力Ftamx、最大转矩Tmmx、最大功率Pmax变载荷下,最大切向载荷Ftmax(或相应的转矩Tmax,相应的功率Pmax)的大小可用-个适当敏感度的安全离合器来限制。在计算由于加载到相当于静应力极限而可能出现的点蚀损坏与突然断齿的可靠性时,必须知道Femax、Tmax与Pmax(见5.3)。5.5使用系数KA

5.5.1概述

为了补偿由于外部因素而引起的齿轮载荷的增加,用KA来调节名义载荷F.。这种附加的力很大程度上取决于原动机和从动机的特性,也依赖于轴和联轴器在内的系统的质量和刚性。建议供(或设计者)需双方对使用系数值协商一致。5.5.2A法——系数KA-A

KA可通过精密测量和对系统的综合分析或根据应用现场的可靠使用经验确定(见5.3)。5.5.3B法--系数KA-B

如果无法用5.5.2所述方法获得KA的可靠数据,或在初步设计阶段时,可使用附录C给出的KA推荐值。

5.6动载系数Kv

5.6.1概述

动载系数展示了把包含“多谐振”系统的内部动载影响的轮齿总载荷与传递的轮齿切向载荷之间的关系。

在本标准中使用了修正的ISO6336-1:1996的B法。当供需双方协商一致时或在确定产品目录所列闭式传动装置承载能力时,可用ISO6336-1:1996的E法来估算其动载系数。在此法中,假定齿轮副由一个基本单质量弹簧系统所组成(包括大、小齿轮的诱导质量和轮齿的啮合刚度)。同时还假定每对齿轮副像单级齿轮副一样,即不考虑多级齿轮系统中其他各级的相互影响。这个假定仅适用于大轮和小轮轴的扭转刚度(在齿轮基圆半径处测量)小于啮合刚度。刚性轴的处理方法见5.6.3与附录A。

由轴的扭振与联轴器质量引起的力不包括在K中,这些力应包含在其他外部作用力中(例如在使用系数中考虑)。

在多点啮合齿轮系中有多个固有频率,这些频率可能高于或低于只有一点啮合的单级齿轮副的固有频率。当这样的齿轮在超临界区运转时,建议用A法进行分析,见ISO6336-1:1996的6.3.1。10

计算Kv的单位载荷是(F,KA)/b。若(F,KA)/b>100 N/mm,则,Fm/b一(F.KA)/b;若(F,KA)/b≤100 N/mm,则,Fm/b=100 N/mm。GB/T 19406--2003/ISO 9085:2002当单位载荷(F,K^)/b<50N/mm时,尤其对于在较高速度运转的低精度等级直齿轮或斜齿轮存在着很大的振动危险(在某些情况下会造成工作齿面的脱啮)。5. 6. 2计算 K所要求的参数计算5.6.2.1诱导质量的计算

a)单级齿轮副诱导质量mred的计算:JiJ2

mra=r+Jh

式中:

齿轮副的诱导质量,即每个齿轮单位齿宽质量的诱导质量,与其基圆半径或啮合线有关;-小轮及大轮单位齿宽的转动惯量;小轮及大轮基圆半径(=0.5db1.2)。b)多级齿轮副诱导质量的计算

见附录A。

非常规设计齿轮的当量质量的计算c)

下列几种情况见A.1.2:

齿高中部直径dml大约等于轴径的轴齿轮;-两个刚性联结的同轴齿轮;

行星齿轮;

中间齿轮。

5.6.2.2齿轮副共振运转速度(主共振)的确定a)

小轮的共振运转速度nEl/(r/min):nEi

C按附录B确定。

.b)共振转速比N

30×103

共振转速比N是小轮速度与共振速度之比,其计算如下:N=ni

30000c

(7)

由于未考虑刚度(例如轴、轴承或箱体的刚度)和阻尼,因此,共振运转速度可能高于或低于由式(7)计算的运转速度。由于安全的原因,共振区用下述方法确定。N,

N= 0.5 +0.35 /X100

若(F,KA)/6≥100 N/mm,则

N = 0. 85

5.6.2.3齿轮精度与跑合参数Bp,Br,BkB,B:与Bk是用于考虑轮齿偏差与齿廊修形对动载荷影响的无量纲参数2。2)齿项修缘量C。仅适用于GB/T10095.1—2001规定的06级精度齿轮。.9)

(10)

(11)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。