TB/T 1686-2000

基本信息

标准号: TB/T 1686-2000

中文名称:25t电动架车机技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

发布日期:2000-10-24

实施日期:2001-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2351032

标准分类号

中标分类号:铁路>>铁路建筑设备>>S19铁路施工机械

出版信息

出版社:中国铁道出版社

页数:7页

标准价格:14.0 元

出版日期:2001-05-01

相关单位信息

起草人:陆淳辉、聂宏旺

起草单位:铁路部第三勘测设计院

提出单位:铁道部专业设计院

发布部门:中国人民共和国铁道部

主管部门:中国人民共和国铁道部

标准简介

本标准规定了电动架车机的技术要求、验收规则及试验程序、标志、包装、贮存、运输等。本标准适用于机械传动、托架式25t电动架车机的设计和制造。 TB/T 1686-2000 25t电动架车机技术条件 TB/T1686-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国铁道行业标准

TB/T 1686—2000

20015103

25t电动架车机技术条件

2000-10-24发布

中华人民共和国铁道部

2001-05-01实施

TB/T1686-2000

本标准是根据铁计(1998)1号附件(12)《一九九八年铁道部标准化计划》对TB1686—85《25t电动架车机技术条件》进行修订的。本标准中的技术要求、材料规格等全部采用现行国家标准的有效文本,其中有的国家标准已等同、等效采用ISO标准。

如:GB5796.4-1986梯形螺纹公差eqvISO2903-77

GB/T10095—1988渐开线圆柱齿轮精度eqvISO1328—75GB/T10089—1988圆柱蜗杆、蜗轮精度neqDIN3975—1980本标准中验收规则及试验程序非等效采用GB5905—86(idtISO4310—1981)《起重机试验规范和程序》,与前版在静载、动载试验的荷载数值上有所改变。本标准实施之目起代替TB1686一85。本标准由铁道部专业设计院提出并归口。本标准由铁道部第三勘测设计院起草。本标准主要起草人:陆淳辉、聂宏旺。1范围

中华人民共和国铁道行业标准

TB/T1686—2000

代替TB1686--85

25t电动架车机技术条件

本标准规定了电动架车的技术要求、验收规则及试验程序、标志、包装、贮存、运输等。

本标准适用于机械传动、托架式25t电动架车机的设计和制造。2引用标准

下列标准所包含的条文,通过在本粉

时成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

TB1482-1983机车车辆电动架车机参数GB,T700—1988-碳素结构钢

GB/T11761987铸造铜合金技术条件GB/T699-1988-优质碳素结构钢技术条件GB/T9493-1988铸铁件

GB/T5117—1995

碳钢焊条wwW.bzxz.Net

GB/T12467-1990焊接质量保证般原则梯形螺纹公差

GB5796.4—1986

GB/T13576.4—-1992锯齿形(330°)螺纹公差GB/T231-1984

金属布氏硬度试验方法

:渐开线圆柱齿轮精度

GB/T10095—1988

GB/T10089—1988圆柱蜗杆、蜗轮精度GB4720一1984电控设备第一部分低压电器电控设备GB5905—1986起重机试验规范和程序GB15760一1995金属切削机床安全防护通用技术条件GB/T13306—1991标牌

GB1911990

包装贮运图示标志

中华人民共和国铁道部2000-10-24批准2001-05-01实施

3技术要求

TB/T1686—2000

3.1架车机应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造。零部件应符合有关标准。

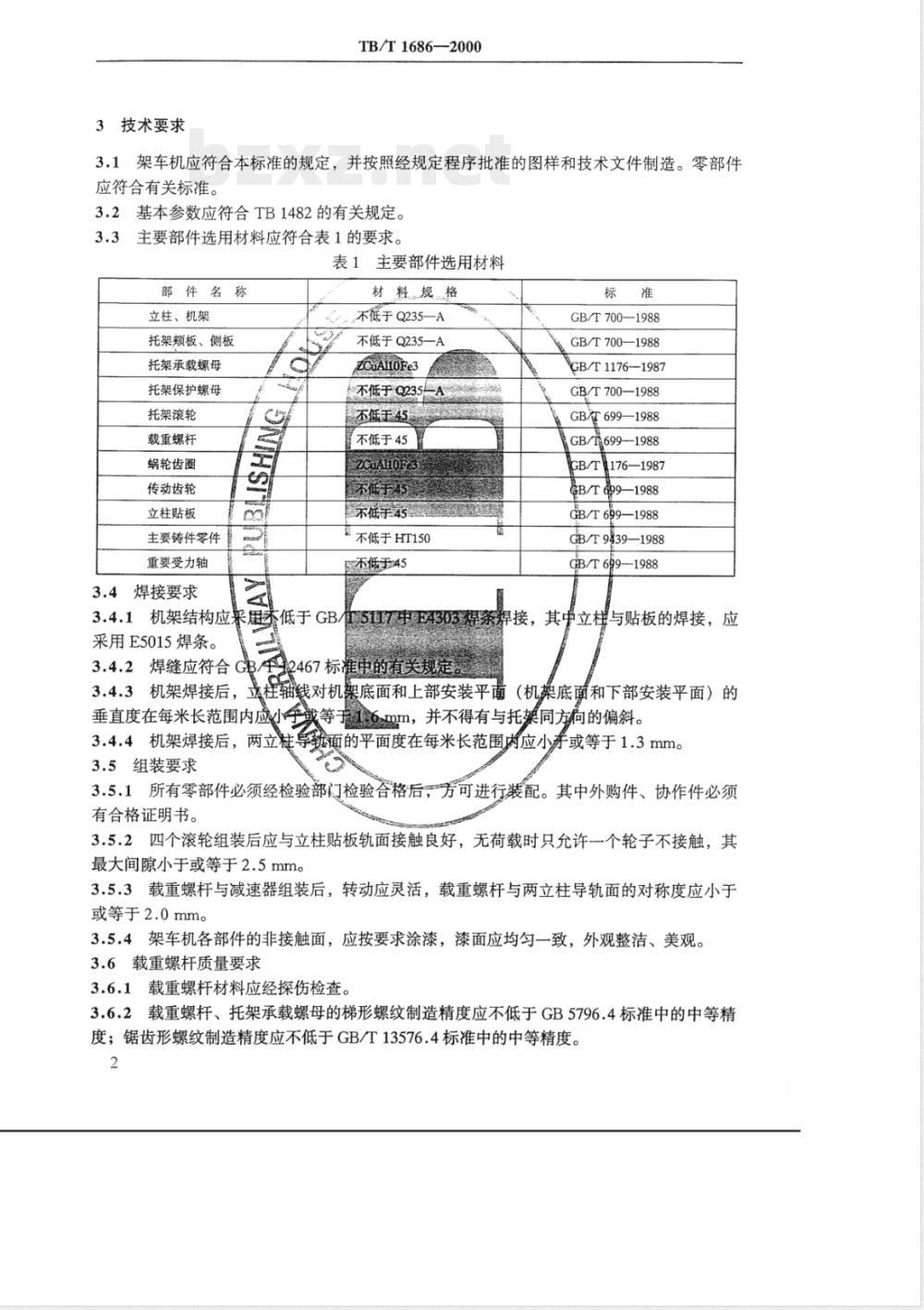

3.2基本参数应符合TB1482的有关规定。3.3主要部件选用材料应符合表1的要求。表1主要部件选用材料

部件名称

立柱、机架

托架颊板、侧板

托架承载螺母

托架保护螺母

托架滚轮

载重螺杆

蜗轮齿圈

传动齿轮

立柱贴板

主要铸件零件

重要受力轴

3.4焊接要求

材料规格

不低于Q235—A

不低于Q235—A

ZCuAlloFe3

不低于Q235—A

不低于45

不低于45

ZCuA10Fe3

不低于45

不低手45

不低于HT150

不低于45

GB/T700——1988

GB/T 700—1988

GB/T1176—1987

GB/T700—1988

GBT699—1988

GB/699—1988

176-—1987

GB/Tep9—1988

GB/T699—1988

GB/T 9439—1988

GB/T 699-1988

3.4.1机架结构应来用本低于GB/T5117中E4303焊条焊接,其中立样与贴板的焊接,应采用E5015焊条。

3.4.2焊缝应符合GB/492467标准中的有关规定3.4.3机架焊接后,

柱轴线对机架底面和上部安装平面(机架底面和下部安装平面)的戴等于16mm,并不得有与托同方向的偏斜。垂直度在每米长范围内应

3.4.4机架焊接后,两立柱导轨面的平面度在每米长范围应小手或等于1.3mm3.5组装要求

3.5.1所有零部件必须经检验部门检验合格后方可进行装配。其中外购件、协作件必须有合格证明书。

3.5.2四个滚轮组装后应与立柱贴板轨面接触良好,无荷载时只允许一个轮子不接触,其最大间隙小于或等于2.5mm。

3.5.3载重螺杆与减速器组装后,转动应灵活,载重螺杆与两立柱导轨面的对称度应小于或等于2.0mm。

3.5.4架车机各部件的非接触面,应按要求涂漆,漆面应均匀一致,外观整洁、美观。3.6载重螺杆质量要求

3.6.1载重螺杆材料应经探伤检查。3.6.2载重螺杆、托架承载螺母的梯形螺纹制造精度应不低于GB5796.4标准中的中等精度;锯齿形螺纹制造精度应不低于GB/T13576.4标准中的中等精度。2

TB/T1686—2000

3.6.3载重螺杆必须进行调质处理,硬度为HB220~260。3.7减速器质量要求

3.7.1齿轮制造精度应不低于GB10095标准中的8FH等级;蜗轮副制造精度应不低于GB/T10089标准中的8f等级。

3.7.2减速箱箱体须经时效处理,以消除内应力。3.7.3减速箱内外必须清除砂砾、毛刺,箱体、盖等应按要求涂漆。3.7.4减速器要求运转平稳、无冲击、无异常振动及杂音,不得有漏油现象。3.8电器要求

3.8.1每组架车机的电动机规格、型号必须一致,各台间相对转速差不大于10r/min。每组同时工作(升、降)时,必须动作灵敏可靠。3.8.2为保证每组架车机安全作业,应同时配置架车机同步监控装置,该装置应具有运行高程显示、超差自动调整、超限停机报警等功能。3.8.3机架上的配线、开关、限位开关等,必须安装牢固、可靠、整齐。3.8.4电器及控制系统的绝缘性能应符合GB4720标准中的有关规定。4验收规则及试验程序

产品由制造厂检验部门负责检验,并填写产品合格证明书,制造厂应保证所有产品均符合标准规定。

4.1目测检查及无载荷试验

4.1.1电动机、联轴节、减速器、载重螺杆、托架承载螺母等传勘装置的安装必须正确,动作灵活。

4.1.2托架滚轮与立柱贴板轨面接触必须符合本标准第3.5.2条的规遵4.1.3各零件的安装及联接必须牢固可靠。4.1.4各活动部件的接触面必须润滑良好。4.1.5限位开关位翼器接线必须正确。4.1.6金属外壳表面应无缺损,漆层均匀光洁,架车机及附件应鞍GB1576作好防锈封存。

4.1.7目测检查还包括检查金部必备的证书是否已提出并经过审核。4.1.8静载试验前,先做架车机无载荷试验反复运行两次,各部位应工作正常。4.2载荷起升能力试验

为了做试验,架车机应根据规范的规定装上适于额定载荷作业的工作装置。载荷起升能力试验包括:静载试验、动载试验和同步试验。4.2.1静载试验

4.2.1.1静载试验的目的是检验架车机各部分结构的承载能力。4.2.1.2在托架伸出700mm处,应逐渐施加额定载荷1.25倍的载荷,从最低位置升高100~200mm,停置10min后降到最低位置。4.2.1.3如果未见裂纹、永久变形、油漆剥落或其他对架车机的性能与安全有影响的损坏,连接处没出现松动或损坏,即认为本试验结果良好。4.2.2动载试验

4.2.2.1动载试验的目的是验证架车机的功能。3

TB/T1686——2000

4.2.2.2在托架伸出700mm处,施加额定载荷1.1倍的载荷,托架升到最高位置,检查有无异常现象,然后降到最低位置,反复进行两次。4.2.2.3运行中检查各部位是否工作正常,检查电动机、托架承载螺母、减速器、轴承等是否有过热现象,减速器油温及托架承载螺母最高温度均不得超过80°C,轴承温升不得超过40℃,工作噪声应符合国家有关规定。4.2.2.4如果完成其功能试验,并在随后进行的目测检查中没有发现机构或结构构件有损坏,连接处也没出现松动或损坏,则认为本试验结果良好。4.2.3同步试验

4.2.3.1同步试验的目的是检验每组架车机同步运行的功能。4.2.3.2同步试验应成组进行,试验内容应包括高程显示功能正确,当4台架车机中任意两点高度差达8mm时,系统自动调整;当任意两点高度差达12mm时,系统自动停机并锁定,同时报警。

4.3检查规则

4.3.1目测检查及无载荷试验应逐台进行检验。4.3.2静载试验按每批10%抽样检查(不足4台抽4台,动载试验按每批一台抽样检查,若其中一台不合格,应加倍抽样复查如仍有4.3.3配有同步监控缓置的成组架车机,贮存运输

标志、包装、!

5.1标志、包装

应逐台检查

海每组应进行同步功能试验

5.1.1架车机上的可动零部件,,应移至架车机重心最低、体积最小位置并加以固定。5.1.2架车机上应有金

其尺寸和要求应符合B/T13306的规定,铭牌上应有下属铭牌,:

列内容:

(1)制造厂名;

(2)型号;

(3)起重量;

(4)自重;

(5)额定功率;

(6)托头最大行程;

(7)托头最低高度;

(8)托头升降速度;

(9)产品编号;

(10)制造日期。

5.2包装箱箱面标志

(1)产品型号及名称;

(2)出厂编号及箱号;

(3)体积(长×宽×高),mm2;(4)净重与总重,kg;

(5)到站(港)及收货单位;

(6)发站(港)及发货单位;

TB/T1686—2000

(7)包装贮运标志按GB191执行。随机技术文件

包装箱内应附有下列随机文件

(1)安装使用说明书;

(2)产品合格证明书;

(3)易损零件清单;

(4)装箱清单。

5.4贮存、运输

5.4.1架车机不应长期露天存放,并应有适当防潮措施。运输过程中不应将机身侧置或倒放。5.4.2

(京)新登字063号

中华人民共和国

铁道行业标准

25t电动架车机技术条件

TB/T1686--2000

中国铁道出版社出版、发行

(100054,北京市宣武区右安门西街8号)北京市燕山印刷厂印刷

版权专有不得翻印

开本:787mm×1092mm1/16

2001年2月第1版

印张:0.5

字数:8千字

2001年2月第1次印刷

统一书号:15113·1532

00079891

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T 1686—2000

20015103

25t电动架车机技术条件

2000-10-24发布

中华人民共和国铁道部

2001-05-01实施

TB/T1686-2000

本标准是根据铁计(1998)1号附件(12)《一九九八年铁道部标准化计划》对TB1686—85《25t电动架车机技术条件》进行修订的。本标准中的技术要求、材料规格等全部采用现行国家标准的有效文本,其中有的国家标准已等同、等效采用ISO标准。

如:GB5796.4-1986梯形螺纹公差eqvISO2903-77

GB/T10095—1988渐开线圆柱齿轮精度eqvISO1328—75GB/T10089—1988圆柱蜗杆、蜗轮精度neqDIN3975—1980本标准中验收规则及试验程序非等效采用GB5905—86(idtISO4310—1981)《起重机试验规范和程序》,与前版在静载、动载试验的荷载数值上有所改变。本标准实施之目起代替TB1686一85。本标准由铁道部专业设计院提出并归口。本标准由铁道部第三勘测设计院起草。本标准主要起草人:陆淳辉、聂宏旺。1范围

中华人民共和国铁道行业标准

TB/T1686—2000

代替TB1686--85

25t电动架车机技术条件

本标准规定了电动架车的技术要求、验收规则及试验程序、标志、包装、贮存、运输等。

本标准适用于机械传动、托架式25t电动架车机的设计和制造。2引用标准

下列标准所包含的条文,通过在本粉

时成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

TB1482-1983机车车辆电动架车机参数GB,T700—1988-碳素结构钢

GB/T11761987铸造铜合金技术条件GB/T699-1988-优质碳素结构钢技术条件GB/T9493-1988铸铁件

GB/T5117—1995

碳钢焊条wwW.bzxz.Net

GB/T12467-1990焊接质量保证般原则梯形螺纹公差

GB5796.4—1986

GB/T13576.4—-1992锯齿形(330°)螺纹公差GB/T231-1984

金属布氏硬度试验方法

:渐开线圆柱齿轮精度

GB/T10095—1988

GB/T10089—1988圆柱蜗杆、蜗轮精度GB4720一1984电控设备第一部分低压电器电控设备GB5905—1986起重机试验规范和程序GB15760一1995金属切削机床安全防护通用技术条件GB/T13306—1991标牌

GB1911990

包装贮运图示标志

中华人民共和国铁道部2000-10-24批准2001-05-01实施

3技术要求

TB/T1686—2000

3.1架车机应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造。零部件应符合有关标准。

3.2基本参数应符合TB1482的有关规定。3.3主要部件选用材料应符合表1的要求。表1主要部件选用材料

部件名称

立柱、机架

托架颊板、侧板

托架承载螺母

托架保护螺母

托架滚轮

载重螺杆

蜗轮齿圈

传动齿轮

立柱贴板

主要铸件零件

重要受力轴

3.4焊接要求

材料规格

不低于Q235—A

不低于Q235—A

ZCuAlloFe3

不低于Q235—A

不低于45

不低于45

ZCuA10Fe3

不低于45

不低手45

不低于HT150

不低于45

GB/T700——1988

GB/T 700—1988

GB/T1176—1987

GB/T700—1988

GBT699—1988

GB/699—1988

176-—1987

GB/Tep9—1988

GB/T699—1988

GB/T 9439—1988

GB/T 699-1988

3.4.1机架结构应来用本低于GB/T5117中E4303焊条焊接,其中立样与贴板的焊接,应采用E5015焊条。

3.4.2焊缝应符合GB/492467标准中的有关规定3.4.3机架焊接后,

柱轴线对机架底面和上部安装平面(机架底面和下部安装平面)的戴等于16mm,并不得有与托同方向的偏斜。垂直度在每米长范围内应

3.4.4机架焊接后,两立柱导轨面的平面度在每米长范围应小手或等于1.3mm3.5组装要求

3.5.1所有零部件必须经检验部门检验合格后方可进行装配。其中外购件、协作件必须有合格证明书。

3.5.2四个滚轮组装后应与立柱贴板轨面接触良好,无荷载时只允许一个轮子不接触,其最大间隙小于或等于2.5mm。

3.5.3载重螺杆与减速器组装后,转动应灵活,载重螺杆与两立柱导轨面的对称度应小于或等于2.0mm。

3.5.4架车机各部件的非接触面,应按要求涂漆,漆面应均匀一致,外观整洁、美观。3.6载重螺杆质量要求

3.6.1载重螺杆材料应经探伤检查。3.6.2载重螺杆、托架承载螺母的梯形螺纹制造精度应不低于GB5796.4标准中的中等精度;锯齿形螺纹制造精度应不低于GB/T13576.4标准中的中等精度。2

TB/T1686—2000

3.6.3载重螺杆必须进行调质处理,硬度为HB220~260。3.7减速器质量要求

3.7.1齿轮制造精度应不低于GB10095标准中的8FH等级;蜗轮副制造精度应不低于GB/T10089标准中的8f等级。

3.7.2减速箱箱体须经时效处理,以消除内应力。3.7.3减速箱内外必须清除砂砾、毛刺,箱体、盖等应按要求涂漆。3.7.4减速器要求运转平稳、无冲击、无异常振动及杂音,不得有漏油现象。3.8电器要求

3.8.1每组架车机的电动机规格、型号必须一致,各台间相对转速差不大于10r/min。每组同时工作(升、降)时,必须动作灵敏可靠。3.8.2为保证每组架车机安全作业,应同时配置架车机同步监控装置,该装置应具有运行高程显示、超差自动调整、超限停机报警等功能。3.8.3机架上的配线、开关、限位开关等,必须安装牢固、可靠、整齐。3.8.4电器及控制系统的绝缘性能应符合GB4720标准中的有关规定。4验收规则及试验程序

产品由制造厂检验部门负责检验,并填写产品合格证明书,制造厂应保证所有产品均符合标准规定。

4.1目测检查及无载荷试验

4.1.1电动机、联轴节、减速器、载重螺杆、托架承载螺母等传勘装置的安装必须正确,动作灵活。

4.1.2托架滚轮与立柱贴板轨面接触必须符合本标准第3.5.2条的规遵4.1.3各零件的安装及联接必须牢固可靠。4.1.4各活动部件的接触面必须润滑良好。4.1.5限位开关位翼器接线必须正确。4.1.6金属外壳表面应无缺损,漆层均匀光洁,架车机及附件应鞍GB1576作好防锈封存。

4.1.7目测检查还包括检查金部必备的证书是否已提出并经过审核。4.1.8静载试验前,先做架车机无载荷试验反复运行两次,各部位应工作正常。4.2载荷起升能力试验

为了做试验,架车机应根据规范的规定装上适于额定载荷作业的工作装置。载荷起升能力试验包括:静载试验、动载试验和同步试验。4.2.1静载试验

4.2.1.1静载试验的目的是检验架车机各部分结构的承载能力。4.2.1.2在托架伸出700mm处,应逐渐施加额定载荷1.25倍的载荷,从最低位置升高100~200mm,停置10min后降到最低位置。4.2.1.3如果未见裂纹、永久变形、油漆剥落或其他对架车机的性能与安全有影响的损坏,连接处没出现松动或损坏,即认为本试验结果良好。4.2.2动载试验

4.2.2.1动载试验的目的是验证架车机的功能。3

TB/T1686——2000

4.2.2.2在托架伸出700mm处,施加额定载荷1.1倍的载荷,托架升到最高位置,检查有无异常现象,然后降到最低位置,反复进行两次。4.2.2.3运行中检查各部位是否工作正常,检查电动机、托架承载螺母、减速器、轴承等是否有过热现象,减速器油温及托架承载螺母最高温度均不得超过80°C,轴承温升不得超过40℃,工作噪声应符合国家有关规定。4.2.2.4如果完成其功能试验,并在随后进行的目测检查中没有发现机构或结构构件有损坏,连接处也没出现松动或损坏,则认为本试验结果良好。4.2.3同步试验

4.2.3.1同步试验的目的是检验每组架车机同步运行的功能。4.2.3.2同步试验应成组进行,试验内容应包括高程显示功能正确,当4台架车机中任意两点高度差达8mm时,系统自动调整;当任意两点高度差达12mm时,系统自动停机并锁定,同时报警。

4.3检查规则

4.3.1目测检查及无载荷试验应逐台进行检验。4.3.2静载试验按每批10%抽样检查(不足4台抽4台,动载试验按每批一台抽样检查,若其中一台不合格,应加倍抽样复查如仍有4.3.3配有同步监控缓置的成组架车机,贮存运输

标志、包装、!

5.1标志、包装

应逐台检查

海每组应进行同步功能试验

5.1.1架车机上的可动零部件,,应移至架车机重心最低、体积最小位置并加以固定。5.1.2架车机上应有金

其尺寸和要求应符合B/T13306的规定,铭牌上应有下属铭牌,:

列内容:

(1)制造厂名;

(2)型号;

(3)起重量;

(4)自重;

(5)额定功率;

(6)托头最大行程;

(7)托头最低高度;

(8)托头升降速度;

(9)产品编号;

(10)制造日期。

5.2包装箱箱面标志

(1)产品型号及名称;

(2)出厂编号及箱号;

(3)体积(长×宽×高),mm2;(4)净重与总重,kg;

(5)到站(港)及收货单位;

(6)发站(港)及发货单位;

TB/T1686—2000

(7)包装贮运标志按GB191执行。随机技术文件

包装箱内应附有下列随机文件

(1)安装使用说明书;

(2)产品合格证明书;

(3)易损零件清单;

(4)装箱清单。

5.4贮存、运输

5.4.1架车机不应长期露天存放,并应有适当防潮措施。运输过程中不应将机身侧置或倒放。5.4.2

(京)新登字063号

中华人民共和国

铁道行业标准

25t电动架车机技术条件

TB/T1686--2000

中国铁道出版社出版、发行

(100054,北京市宣武区右安门西街8号)北京市燕山印刷厂印刷

版权专有不得翻印

开本:787mm×1092mm1/16

2001年2月第1版

印张:0.5

字数:8千字

2001年2月第1次印刷

统一书号:15113·1532

00079891

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。