CB/Z 343-2005

基本信息

标准号: CB/Z 343-2005

中文名称:船用配件热浸镀锌

标准类别:船舶行业标准(CB)

标准状态:现行

发布日期:2005-12-12

实施日期:2006-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:223057

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.01造船和海上建筑通用标准

中标分类号:船舶>>船舶综合>>U06船舶工艺

关联标准

替代情况:替代CB/Z 343-1984

出版信息

出版社:中国标准出版社

页数:10页

标准价格:20.0 元

出版日期:2006-05-01

相关单位信息

发布部门:国防科学技术工业委员会

主管部门:国防科学技术工业委员会

标准简介

本指导性技术文件规定了船用配件热浸镀锌的工艺要求、质量要求、试验方法和检验规则。本指导性技术文件适用于各类船用管件、钢铁构件的热浸镀锌工艺。非船用管件、钢铁构件的热浸镀锌工艺可参照使用。 CB/Z 343-2005 船用配件热浸镀锌 CB/Z343-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1CS47.020.01

备案号:17204-2006

中华人民共和国船舶行业标准

CB/Z343—2005

代替CB*/Z343-1984

船用配件热浸镀锌

Hot dipping galvanizing for marine fittings2005—12—12发布

国防科学技术工业委员会发布

2006-05-01实施

本指导性技术文件代替CB/Z343一1984《热浸锌通用工艺》。本指导性技术文件与CB*/Z343一1984相比,主要有下列变化:增加了基本要求:

增加了镀件镀前技术要求;

增加了工艺流程:

将溶液配方表作为附录A:

删去了“产品出厂”,增加了“检验规则”e

本指导性技术文件的附录A为资料性附录,附录B为规范性附录。本指导性技术文件由中国船舶工业集团公司提出。本指导性技术文件由中国船舶工业综合技术经济研究院归口。CB/Z343—2005

木指导性技术文件起草单位:江南造船(集团)有限责任公司、中国船舶工业综合技术经济研究院。本指导性技术文件主要起草人:黄锡龙、丁贻斌、唐源亮、罗梅珍、王云、宋艳媛。本指导性技术文件于1984年10月首次发布。I

1范围

船用配件热浸镀锌

GB/Z343—2005

本指导性技术文件规定了船用配件热浸镀锌的工艺要求、质量要求、试验方法和检验规则。本指导性技术文件适用于各类船用管件、钢铁构件的热浸镀锌工艺。非船用管件、钢铁构件的热浸镀锌工艺可参照使用。

2规范性引用文件

下列文件中的条款通过本指导性技术文件的引用而成为本指导性技术文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本指导性技术文件。GB/T470锌锭

GB/T4956磁性金属基体上非磁性覆盖层厚度测量磁性方法GB/T10125人造气氛腐蚀试验盐雾试验GB/T13825金属覆盖层黑色金属材料热镀锌层的质量测定称量法GB/T13912一2002金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法3基本要求

3.1材料bZxz.net

3.1.1溶液配制所用化工材料应有产品合格证或质量保证书。3.1.2镀锌所用锌材应符合GB/T470的规定,其中锌含量不小于99.99%。3.2溶液

3.2.1用于热浸镀锌的锌溶液主要由熔融锌液构成3.2.2溶液应检测,并根据检测数据相应调整化学成分含量,且保持在工艺规定的范围之内。3.2.3推荐的溶液配方和工艺条件参见附录A。3.3设备

3.3.1镀锌锅应具有镀件放入的容量,并应具有不妨碍操作的深度。3.3.2吊运镀锌锅中镀件的行车应有速度控制装置。3.3.3清水漂洗槽应有溢流口,并保持水流动。3.4安全

安全要求按GB/T13912-2002巾附录D的有关规定。4镀件

4.1封闭的空心镀件不适宜热浸镀锌(除非开工艺孔)。管件或有支管的镀件应是畅通的,使锌液能顺利进出,不允许产生积锌,同时应使管中的空气完全排除,应使镀件完全沉入锌液中。4.2焊接的镀件应采用连续焊,并应除去飞溅、焊渣、毛刺。焊缝处不允许存在气孔、夹渣和裂纹。4.3对有公差配合要求的镀件应考虑镀层厚度,局部不需镀锌的部位、螺纹部位应事先进行保护。4.4镀件应留有热浸镀锌的吊挂位置,并配备合适的吊具。4.5内应力较大且对镀层质量有影响的镀件应事先消除应力。4.6镀件的长、宽、高和重量不应超过浸镀设施的能力和容量。4.7对热变形有严格要求的镀件,不宜进行热浸镀锌。4.8镀件存在缺陷或材质不适宜热浸镀锌的,不应进行热浸镀锌。1

CB/Z343--2005

5工艺

5.1工艺流程

镀件应按下列工艺流程进行热浸镀锌:预处理→脱脂→清洗→酸洗→清洗→助镀→烘干→热浸镀锌→冷却和钝化→修整→检验。5.2预处理

5.2.1表面油污严重的镀件应先擦拭油污。5.2.2表面锈蚀严重的镀件应先机械除锈。5.2.3根据镀件形状、重量采用合适的捆扎、装挂等方式,避免镀件相互遮蔽、重叠。5.3脱脂

5.3.1脱脂采用化学法。

5.3.2化学脱脂应采用槽内浸泡方式,浸泡过程中应翻动镀件或搅拌脱脂液。当镀件是弯管件时,浸泡时应注意弯管装挂方向,浸泡过程中应翻动管子,避免管内存留空气。5.3.3难以消除的涂层可采用机械或火焰燃烧等方法去除,处理后应清除镀件表面的能产生对酸洗和热浸镀锌有影响的物质。

5.4脱脂后清洗

脱脂后的镀件应用不小于0.4APa压力的水冲洗镀件内外表面的残留物,再清洗。5.5酸洗

5.5.1酸洗采用化学法。

5.5.2化学酸洗应采用槽内浸泡方式,浸泡要求按5.3.2规定。5.5.3酸洗过程中,避免过度酸洗现象。5.6酸洗后清洗

酸洗后应用不小于0.4MPa压力水冲洗镀件内外表面的残留物,再清洗。5.7助镀

5.7.1镀件浸助镀剂时应全部浸入,露出部分应翻身再浸入,不应遗漏:浸润时间应不少于1min,厚壁镀件延长至3min。

5.7.2镀件浸助镀剂后,在助镀剂槽上倒尽残剩助镀剂。5.8烘干

5.8.1浸过助镀剂的镀件应烘干。5.8.2镀件的助镀剂膜被烘焦或发蓝色,则应重新进行脱脂、酸洗和助镀处理。5.9热浸镀锌

5.9.1镀件浸入锌锅前,应将锌液表面的一层锌灰除去。5.9.2

镀件浸入锌液时,应控制镀件的数量,不能碰到锅底的锌渣:应定时捞除锌渣。5.9.3

镀件浸入锌液的时间应控制在反应结束,立即除锌灰起吊,防止浸锌时间过长。5.9.4镀件浸锌结束时,提吊速度应缓慢,倾斜角度应大于45°,并振动镀件,振除余锌。5.10冷却和钝化

5.10.1冷却时间应控制在1min~5min,水湿温50℃~80℃。5.10.2长形管件为了防止严重变形应滚动下水冷却。5.10.3镀件从冷却槽中取出时,应利用余热自然干燥后再堆放。5.10.4冷却水使用一定时间后应过滤。5.10.5冷却水可加钝化剂,实现冷却钝化一步法。5.11修整

5.11.1镀件镀锌完工后应清除锌灰、锌渣等。5.11.2镀件上的流挂、锌瘤应予以修整,不应敲除。5.11.3热浸镀锌后有变形的管子应予以校正(钢铁构件除外)。5.11.4镀件漏镀面积和修复要求按GB/T13912-2002的6.3.1和6.3.2的有关规定。5.11.5经检查不合格的镀锌层可以在盐酸50g/L~200g/L或加热的氢氧化钠50g/L~200g/L溶液中退除。碱退的镀件仍需在盐酸中再退除后方可进行热浸镀锌。2

6镀层质量

6.1外观

CB/Z343—2005

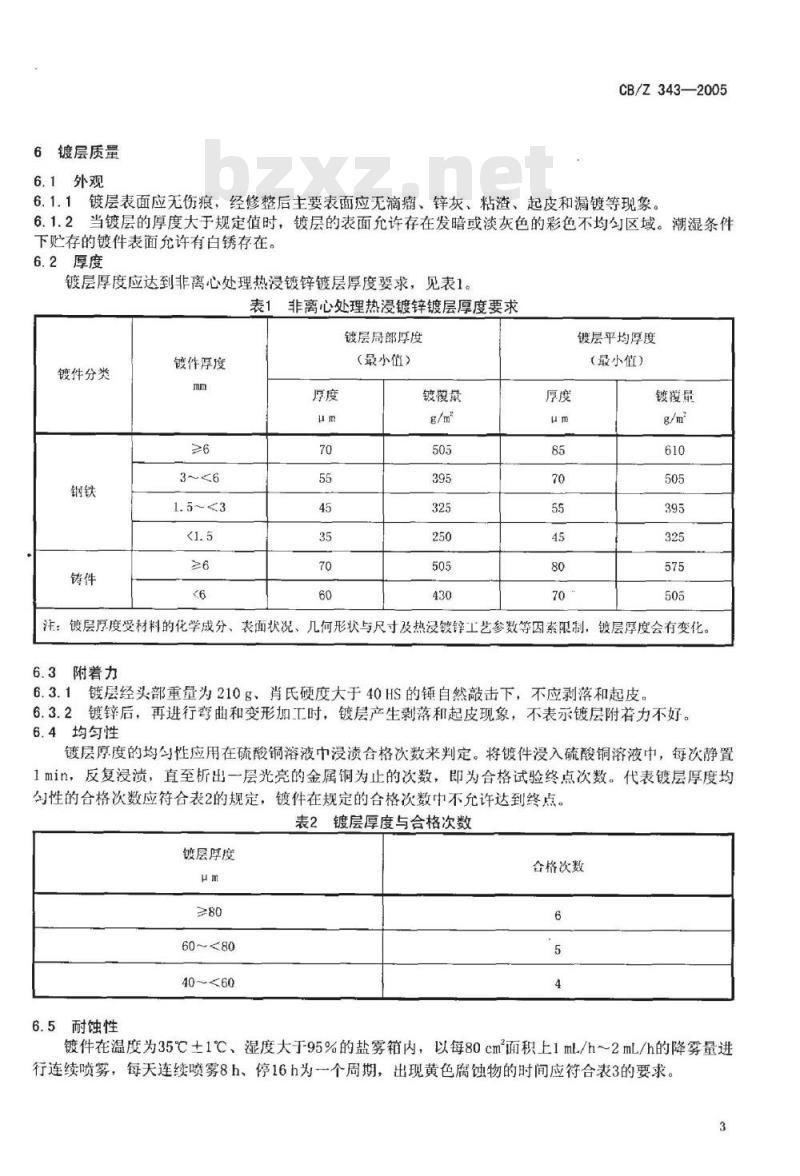

6.1.1镀层表面应无伤痕,经修整后主要表面应无滴瘤、锌灰、粘渣、起皮和漏镀等现象。6.1.2当镀层的厚度大于规定值时,镀层的表面允许存在发暗或淡灰色的彩色不均匀区域。潮湿条件下贮存的镀件表面允许有白锈存在。6.2厚度

镀层厚度应达到非离心处理热浸镀锌镀层厚度要求,见表1。表1非离心处理热浸镀锌镀层厚度要求镀层局部厚度

镀件分类

镀件厚度

(最小值)

镀覆量

镀层平均厚度

(最小值)

镀覆量

注:镀层厚度受材料的化学成分、表面状况、几何形状与尺寸及热浸镀锌工艺参数等因素限制,镀层厚度会有变化。6.3附着力

6.3.1镀层经头部重量为210g、肖氏硬度大于40HS的锤自然敲击下,不应剥落和起皮。6.3.2镀锌后,再进行弯曲和变形加工时,镀层产生剥落和起皮现象,不表示镀层附着力不好。6.4均性

镀层厚度的均匀性应用在硫酸铜溶液中浸渍合格次数来判定。将镀件浸入硫酸铜溶液中,每次静置1min,反复浸渍,直至析出一层光亮的金属铜为止的次数,即为合格试验终点次数。代表镀层厚度均勾性的合格次数应符合表2的规定,镀件在规定的合格次数中不允许达到终点。表2镀层厚度与合格次数

镀层厚度

合格次数

6.5耐蚀性

镀件在温度为35℃土1℃、湿度大于95%的盐雾箱内,以每80cm面积上1mL/h~2mL/h的降雾量进行连续喷雾,每天连续喷雾8h、停16h为一个周期,出现黄色腐蚀物的时间应符合表3的要求。3

CB/Z343—2005

7试验方法

镀层厚度

60~<80

表3镀层厚度与出现黄色腐蚀物的时间出现黄色腐蚀物的时间

7.1外观

在天然散射光线或无反射光的白色透射光下进行目视检验。光的照度应不低于300Lx(即相当于零件在40W日光灯下,距离500mm处的光照度)。结果应符合6.1的要求。7.2厚度

镀层的厚度检验可采用磁性测量法,按GB/T4956的规定;对于镀层主要表面的面积小于100mm的小件,采用称重法,按GB/T13825的规定。结果应符合6.2的要求。7.3附着力

附着力检验采用锤击法,锤击试验装置和操作方法见附录B。结果应符合6.3的要求。7.4均匀性

7.4.1试样制备:将原材料切割成60mm×30mm,采用与产品同样的方法进行镀锌。7.4.2,硫酸铜试液量:试液应使试样浸入40mm,每1cm面积需8mL以上试液。同一溶液浸渍使用15次。

7.4.3试样清洁:用有机溶剂清洗后,再用水洗净,最后用干净的棉布擦干。7.4.4试验操作:将干净的试样放入15℃~21℃的试液中,静置1min,然后取出试样,立即用水洗净,擦掉附着在镀层表面上的铜。反复操作,直至终点。结果应符合6.4的要求。7.4.5终点判断:在镀层表面上析出光泽的金属铜时,则为终点。7.5耐蚀性

耐蚀性检验采用中性盐雾试验,按GB/T10125规定的方法进行。结果应符合6.5的要求。检验规则

8.1检验分类

镀件的检验分鉴定检验和交收检验。8.2鉴定检验

8.2.1检验项目和顺序

鉴定检验的检验项目和顺序应符合表4的要求,表4镀件的检验项目

检验项目

附着力

均匀性

耐蚀性

一不检项目。

?必检项目:

鉴定检验

交收检验

要求的章条号

试验方法的章条号

8.2.2检验样品数

鉴定检验试样数量应为三件。

8.2.3判定规则

CB/Z343—2005

试样全部检验项目符合要求,判定鉴定检验合格;若有不符合要求的项目,允许加倍取样复验,复验中若仍有不符合要求的项目,则判为鉴定检验不合格。8.3交收检验

8.3.1检验项目和顺序

交收检验的检验项目和顺序应符合表4的要求。8.3.2检验样品数

8.3.2.1大件(镀件主要表面面积大于2m)、复杂件(重量超过一吨、壁厚超过30mm且锌液进出不畅通,容易受到空气阻碍)应100%进行检验。8.3.2.2小件(镀件主要表面面积小于2m)按每批(槽)产品中应抽取0.5%~2%,但不应少于三件进行检验。

8.3.3判定规则

全部检验项目符合要求,判定交收检验合格:若有不符合要求的镀件,允许返修后进行复检。若复检仍不符合要求,则判定该镀件不合格。5

CB/Z343—2005

附录A

(资料性附录)

推荐的溶液配方和工艺条件

推荐的溶液配方和工艺条件见表A.1。表A.1推荐的溶液配方和工艺条件溶液成份及浓度

溶液名称

脱脂溶液

酸洗溶液

助镀剂

熔融锌液

溶解锌溶液

(退锌溶液)

硫酸铜溶液

氢氧化钠

氯化铵

氯化锌

合金元素

Al、Ni等

缓蚀剂

硫酸铜

氢氧化铜

Cu(OH)

50~200

100~200

120~220

150~300

435~455

工艺条件

至除尽

至除尽

至反应结束

至除尽

可加磷酸三钠(NaPO)或

除油剂等

1)可加缓蚀剂、抑雾剂。

2)盐酸含量低于100g/L,

可做预酸洗等用。

可加添加剂

铁含量0.06%(不属合金元素)

采用化学纯试剂

1)采用化学纯试剂:

2)溶液要静止24h并过滤。

B.1锤击试验装置见图B.1。

附录B

(规范性附录)

锤击试验装置和操作方法

头部(重210g)

手柄(重约70g)

锤头刃端背氏硬度应大于40HS

图B.1锤击试验装置

CB/Z343—-2005

单位为毫米

B.2试验的位置:试样放入经锤敲击不容易活动的工作台上,试验面高度应和工作台高度机同。B.3试样厚度应大于8mm。

B.4操作:应水平放置试验面,以工T作台为中心,锤柄从垂直位置自然落下,平行问隔为4mm,敲击五点,检查敲击间隔点时,同一部位不应敲击三次以上。1\003430020050

中华人民共和国

船舶行业标准

船用配件热浸镀锌

CB/Z343-2005

中国船舶工业综合技术经济研究院北京市海淀区学院南路70号

邮政编码:100081

网址:shipstd.com.cn

电话:010-62185021

船舶标准信息咨询中心出版发行版权专有不得翻印

开本880×1230

1/16印张%字数0.5千字

2006年5月第1版

2006年5月第一次印刷

印数1-300

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:17204-2006

中华人民共和国船舶行业标准

CB/Z343—2005

代替CB*/Z343-1984

船用配件热浸镀锌

Hot dipping galvanizing for marine fittings2005—12—12发布

国防科学技术工业委员会发布

2006-05-01实施

本指导性技术文件代替CB/Z343一1984《热浸锌通用工艺》。本指导性技术文件与CB*/Z343一1984相比,主要有下列变化:增加了基本要求:

增加了镀件镀前技术要求;

增加了工艺流程:

将溶液配方表作为附录A:

删去了“产品出厂”,增加了“检验规则”e

本指导性技术文件的附录A为资料性附录,附录B为规范性附录。本指导性技术文件由中国船舶工业集团公司提出。本指导性技术文件由中国船舶工业综合技术经济研究院归口。CB/Z343—2005

木指导性技术文件起草单位:江南造船(集团)有限责任公司、中国船舶工业综合技术经济研究院。本指导性技术文件主要起草人:黄锡龙、丁贻斌、唐源亮、罗梅珍、王云、宋艳媛。本指导性技术文件于1984年10月首次发布。I

1范围

船用配件热浸镀锌

GB/Z343—2005

本指导性技术文件规定了船用配件热浸镀锌的工艺要求、质量要求、试验方法和检验规则。本指导性技术文件适用于各类船用管件、钢铁构件的热浸镀锌工艺。非船用管件、钢铁构件的热浸镀锌工艺可参照使用。

2规范性引用文件

下列文件中的条款通过本指导性技术文件的引用而成为本指导性技术文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本指导性技术文件。GB/T470锌锭

GB/T4956磁性金属基体上非磁性覆盖层厚度测量磁性方法GB/T10125人造气氛腐蚀试验盐雾试验GB/T13825金属覆盖层黑色金属材料热镀锌层的质量测定称量法GB/T13912一2002金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法3基本要求

3.1材料bZxz.net

3.1.1溶液配制所用化工材料应有产品合格证或质量保证书。3.1.2镀锌所用锌材应符合GB/T470的规定,其中锌含量不小于99.99%。3.2溶液

3.2.1用于热浸镀锌的锌溶液主要由熔融锌液构成3.2.2溶液应检测,并根据检测数据相应调整化学成分含量,且保持在工艺规定的范围之内。3.2.3推荐的溶液配方和工艺条件参见附录A。3.3设备

3.3.1镀锌锅应具有镀件放入的容量,并应具有不妨碍操作的深度。3.3.2吊运镀锌锅中镀件的行车应有速度控制装置。3.3.3清水漂洗槽应有溢流口,并保持水流动。3.4安全

安全要求按GB/T13912-2002巾附录D的有关规定。4镀件

4.1封闭的空心镀件不适宜热浸镀锌(除非开工艺孔)。管件或有支管的镀件应是畅通的,使锌液能顺利进出,不允许产生积锌,同时应使管中的空气完全排除,应使镀件完全沉入锌液中。4.2焊接的镀件应采用连续焊,并应除去飞溅、焊渣、毛刺。焊缝处不允许存在气孔、夹渣和裂纹。4.3对有公差配合要求的镀件应考虑镀层厚度,局部不需镀锌的部位、螺纹部位应事先进行保护。4.4镀件应留有热浸镀锌的吊挂位置,并配备合适的吊具。4.5内应力较大且对镀层质量有影响的镀件应事先消除应力。4.6镀件的长、宽、高和重量不应超过浸镀设施的能力和容量。4.7对热变形有严格要求的镀件,不宜进行热浸镀锌。4.8镀件存在缺陷或材质不适宜热浸镀锌的,不应进行热浸镀锌。1

CB/Z343--2005

5工艺

5.1工艺流程

镀件应按下列工艺流程进行热浸镀锌:预处理→脱脂→清洗→酸洗→清洗→助镀→烘干→热浸镀锌→冷却和钝化→修整→检验。5.2预处理

5.2.1表面油污严重的镀件应先擦拭油污。5.2.2表面锈蚀严重的镀件应先机械除锈。5.2.3根据镀件形状、重量采用合适的捆扎、装挂等方式,避免镀件相互遮蔽、重叠。5.3脱脂

5.3.1脱脂采用化学法。

5.3.2化学脱脂应采用槽内浸泡方式,浸泡过程中应翻动镀件或搅拌脱脂液。当镀件是弯管件时,浸泡时应注意弯管装挂方向,浸泡过程中应翻动管子,避免管内存留空气。5.3.3难以消除的涂层可采用机械或火焰燃烧等方法去除,处理后应清除镀件表面的能产生对酸洗和热浸镀锌有影响的物质。

5.4脱脂后清洗

脱脂后的镀件应用不小于0.4APa压力的水冲洗镀件内外表面的残留物,再清洗。5.5酸洗

5.5.1酸洗采用化学法。

5.5.2化学酸洗应采用槽内浸泡方式,浸泡要求按5.3.2规定。5.5.3酸洗过程中,避免过度酸洗现象。5.6酸洗后清洗

酸洗后应用不小于0.4MPa压力水冲洗镀件内外表面的残留物,再清洗。5.7助镀

5.7.1镀件浸助镀剂时应全部浸入,露出部分应翻身再浸入,不应遗漏:浸润时间应不少于1min,厚壁镀件延长至3min。

5.7.2镀件浸助镀剂后,在助镀剂槽上倒尽残剩助镀剂。5.8烘干

5.8.1浸过助镀剂的镀件应烘干。5.8.2镀件的助镀剂膜被烘焦或发蓝色,则应重新进行脱脂、酸洗和助镀处理。5.9热浸镀锌

5.9.1镀件浸入锌锅前,应将锌液表面的一层锌灰除去。5.9.2

镀件浸入锌液时,应控制镀件的数量,不能碰到锅底的锌渣:应定时捞除锌渣。5.9.3

镀件浸入锌液的时间应控制在反应结束,立即除锌灰起吊,防止浸锌时间过长。5.9.4镀件浸锌结束时,提吊速度应缓慢,倾斜角度应大于45°,并振动镀件,振除余锌。5.10冷却和钝化

5.10.1冷却时间应控制在1min~5min,水湿温50℃~80℃。5.10.2长形管件为了防止严重变形应滚动下水冷却。5.10.3镀件从冷却槽中取出时,应利用余热自然干燥后再堆放。5.10.4冷却水使用一定时间后应过滤。5.10.5冷却水可加钝化剂,实现冷却钝化一步法。5.11修整

5.11.1镀件镀锌完工后应清除锌灰、锌渣等。5.11.2镀件上的流挂、锌瘤应予以修整,不应敲除。5.11.3热浸镀锌后有变形的管子应予以校正(钢铁构件除外)。5.11.4镀件漏镀面积和修复要求按GB/T13912-2002的6.3.1和6.3.2的有关规定。5.11.5经检查不合格的镀锌层可以在盐酸50g/L~200g/L或加热的氢氧化钠50g/L~200g/L溶液中退除。碱退的镀件仍需在盐酸中再退除后方可进行热浸镀锌。2

6镀层质量

6.1外观

CB/Z343—2005

6.1.1镀层表面应无伤痕,经修整后主要表面应无滴瘤、锌灰、粘渣、起皮和漏镀等现象。6.1.2当镀层的厚度大于规定值时,镀层的表面允许存在发暗或淡灰色的彩色不均匀区域。潮湿条件下贮存的镀件表面允许有白锈存在。6.2厚度

镀层厚度应达到非离心处理热浸镀锌镀层厚度要求,见表1。表1非离心处理热浸镀锌镀层厚度要求镀层局部厚度

镀件分类

镀件厚度

(最小值)

镀覆量

镀层平均厚度

(最小值)

镀覆量

注:镀层厚度受材料的化学成分、表面状况、几何形状与尺寸及热浸镀锌工艺参数等因素限制,镀层厚度会有变化。6.3附着力

6.3.1镀层经头部重量为210g、肖氏硬度大于40HS的锤自然敲击下,不应剥落和起皮。6.3.2镀锌后,再进行弯曲和变形加工时,镀层产生剥落和起皮现象,不表示镀层附着力不好。6.4均性

镀层厚度的均匀性应用在硫酸铜溶液中浸渍合格次数来判定。将镀件浸入硫酸铜溶液中,每次静置1min,反复浸渍,直至析出一层光亮的金属铜为止的次数,即为合格试验终点次数。代表镀层厚度均勾性的合格次数应符合表2的规定,镀件在规定的合格次数中不允许达到终点。表2镀层厚度与合格次数

镀层厚度

合格次数

6.5耐蚀性

镀件在温度为35℃土1℃、湿度大于95%的盐雾箱内,以每80cm面积上1mL/h~2mL/h的降雾量进行连续喷雾,每天连续喷雾8h、停16h为一个周期,出现黄色腐蚀物的时间应符合表3的要求。3

CB/Z343—2005

7试验方法

镀层厚度

60~<80

表3镀层厚度与出现黄色腐蚀物的时间出现黄色腐蚀物的时间

7.1外观

在天然散射光线或无反射光的白色透射光下进行目视检验。光的照度应不低于300Lx(即相当于零件在40W日光灯下,距离500mm处的光照度)。结果应符合6.1的要求。7.2厚度

镀层的厚度检验可采用磁性测量法,按GB/T4956的规定;对于镀层主要表面的面积小于100mm的小件,采用称重法,按GB/T13825的规定。结果应符合6.2的要求。7.3附着力

附着力检验采用锤击法,锤击试验装置和操作方法见附录B。结果应符合6.3的要求。7.4均匀性

7.4.1试样制备:将原材料切割成60mm×30mm,采用与产品同样的方法进行镀锌。7.4.2,硫酸铜试液量:试液应使试样浸入40mm,每1cm面积需8mL以上试液。同一溶液浸渍使用15次。

7.4.3试样清洁:用有机溶剂清洗后,再用水洗净,最后用干净的棉布擦干。7.4.4试验操作:将干净的试样放入15℃~21℃的试液中,静置1min,然后取出试样,立即用水洗净,擦掉附着在镀层表面上的铜。反复操作,直至终点。结果应符合6.4的要求。7.4.5终点判断:在镀层表面上析出光泽的金属铜时,则为终点。7.5耐蚀性

耐蚀性检验采用中性盐雾试验,按GB/T10125规定的方法进行。结果应符合6.5的要求。检验规则

8.1检验分类

镀件的检验分鉴定检验和交收检验。8.2鉴定检验

8.2.1检验项目和顺序

鉴定检验的检验项目和顺序应符合表4的要求,表4镀件的检验项目

检验项目

附着力

均匀性

耐蚀性

一不检项目。

?必检项目:

鉴定检验

交收检验

要求的章条号

试验方法的章条号

8.2.2检验样品数

鉴定检验试样数量应为三件。

8.2.3判定规则

CB/Z343—2005

试样全部检验项目符合要求,判定鉴定检验合格;若有不符合要求的项目,允许加倍取样复验,复验中若仍有不符合要求的项目,则判为鉴定检验不合格。8.3交收检验

8.3.1检验项目和顺序

交收检验的检验项目和顺序应符合表4的要求。8.3.2检验样品数

8.3.2.1大件(镀件主要表面面积大于2m)、复杂件(重量超过一吨、壁厚超过30mm且锌液进出不畅通,容易受到空气阻碍)应100%进行检验。8.3.2.2小件(镀件主要表面面积小于2m)按每批(槽)产品中应抽取0.5%~2%,但不应少于三件进行检验。

8.3.3判定规则

全部检验项目符合要求,判定交收检验合格:若有不符合要求的镀件,允许返修后进行复检。若复检仍不符合要求,则判定该镀件不合格。5

CB/Z343—2005

附录A

(资料性附录)

推荐的溶液配方和工艺条件

推荐的溶液配方和工艺条件见表A.1。表A.1推荐的溶液配方和工艺条件溶液成份及浓度

溶液名称

脱脂溶液

酸洗溶液

助镀剂

熔融锌液

溶解锌溶液

(退锌溶液)

硫酸铜溶液

氢氧化钠

氯化铵

氯化锌

合金元素

Al、Ni等

缓蚀剂

硫酸铜

氢氧化铜

Cu(OH)

50~200

100~200

120~220

150~300

435~455

工艺条件

至除尽

至除尽

至反应结束

至除尽

可加磷酸三钠(NaPO)或

除油剂等

1)可加缓蚀剂、抑雾剂。

2)盐酸含量低于100g/L,

可做预酸洗等用。

可加添加剂

铁含量0.06%(不属合金元素)

采用化学纯试剂

1)采用化学纯试剂:

2)溶液要静止24h并过滤。

B.1锤击试验装置见图B.1。

附录B

(规范性附录)

锤击试验装置和操作方法

头部(重210g)

手柄(重约70g)

锤头刃端背氏硬度应大于40HS

图B.1锤击试验装置

CB/Z343—-2005

单位为毫米

B.2试验的位置:试样放入经锤敲击不容易活动的工作台上,试验面高度应和工作台高度机同。B.3试样厚度应大于8mm。

B.4操作:应水平放置试验面,以工T作台为中心,锤柄从垂直位置自然落下,平行问隔为4mm,敲击五点,检查敲击间隔点时,同一部位不应敲击三次以上。1\003430020050

中华人民共和国

船舶行业标准

船用配件热浸镀锌

CB/Z343-2005

中国船舶工业综合技术经济研究院北京市海淀区学院南路70号

邮政编码:100081

网址:shipstd.com.cn

电话:010-62185021

船舶标准信息咨询中心出版发行版权专有不得翻印

开本880×1230

1/16印张%字数0.5千字

2006年5月第1版

2006年5月第一次印刷

印数1-300

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。