CB/T 1036-2008

基本信息

标准号: CB/T 1036-2008

中文名称:船用板式冷却器

标准类别:船舶行业标准(CB)

标准状态:现行

发布日期:2008-03-17

实施日期:2008-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:6041340

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.50甲板设备和装置

中标分类号:船舶>>船用主辅机>>U42机舱设备

关联标准

替代情况:替代CB/T 1036-1997

出版信息

出版社:中国标准出版社

页数:12

标准价格:0.0 元

出版日期:2008-10-01

相关单位信息

标准简介

CB/T 1036-2008 船用板式冷却器 CB/T1036-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

[CS47.020.50

备案号:23826-2008

中华人民共和国船舶行业标准

CB/T1036—2008

代替CB/T1036-1997

船用板式冷却器

Marineplatecooler

2008-03-17发布

国防科学技术工业委员会发布

2008-10-01实施

本标准代替CB/T1036一1997《船用板式热交换器》,本标准与CB/T1036一1997相比,主要有下列变化:1)

更改了标准名称;

单台冷却器公称冷却面积系列由1m~400㎡修改为1㎡~140㎡,器:500㎡和800㎡;

设计压力由0.6MPa提高到为1.0MPa;修改了基本参数的项目;

增加了橡胶垫片制造的技术要求;对装配时板片和垫片的制造要求进行了补充;7)

提出了性能试验具体的考核指标。本标准由中国船舶工业集团公司提出。本标准由中国船舶工业综合技术经济研究院归口。CB/T 1036—2008wwW.bzxz.Net

增加两档特大型冷却

本标准起草单位:南京中船绿洲机器有限公司、中国船舶工业综合技术经济研究院。本标准主要起草人:周国忠、陆彩虹、吕敬、魏华兴、仲崇欣。本标准于1984年2月首次发布,1997年10月第1次修订。1范围

船用板式冷却器

CB/T1036—2008

本标准规定了可拆卸船用板式冷却器(以下简称泽却器)的结构型式、要求、检验方法、检验规则以及标志、包装、运输和贮存等。本标准适用于冷却介质为海水、*

淡水准被冷却介质为淡水、滑洲,冷却面积为1m~800m,介质设计压力不大于1.0MPa的冷如器计2规范性引用文件

下列文件中的条款通过本

家准的引

修改单(不包含勘误的

或修订牌

制造和验收。

丑而成为本示准的条款。

本准,然面

儿是注口期用文件,其随后所有的标维达成协议的各方研究

鼓励根据本

是否可使用这些文件的最新

其最新版本适

版本。凡是不注日期的引用月文件,GB/T191

GB/T699-

GB/T700-

GB/T2040

GB/T2506

GB/T3077

GB/T3274

GB/T3280

GB/T3624

GB/T4237

GB4806.1-1904

GB/T5231-200

GB/T8163-1999

GB11122-1997

GB/T13296-1991

图示标志

质碳素结构钢

炭素结构钢

铜及铜合金板

焊钢法兰(四进位)

合金结构钢

碳素结构钢和低

不锈钢冷轧钢

钛及钛合金管

锈钢热轧钢板

品用橡胶制品

头铜及铜合

体用无

油权油

热轧厚钢板和钢带

生标准

学成分和产品形状

交换器用不锈钢

锅炉、

GB/T14845-1993

板式换热用钛

板式换热器

GB16409-1996

CB/T 3961-2004船用热交换器设计计算方法JB/T4730.5承压设备无损检测

3型式与基本参数

3.1结构型式

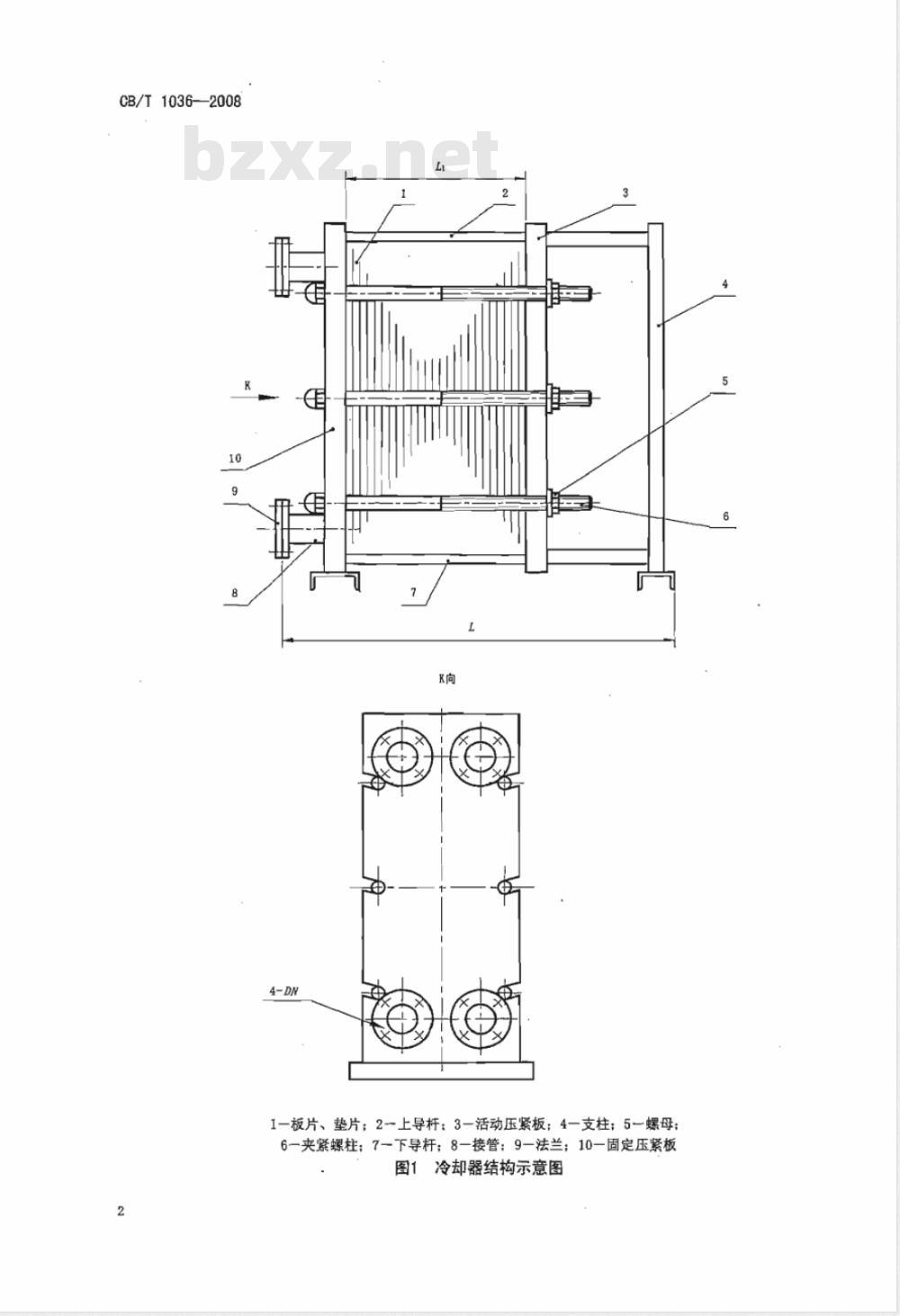

冷却器的结构型式见图1。

第5部分:渗透检测

3.2基本参数

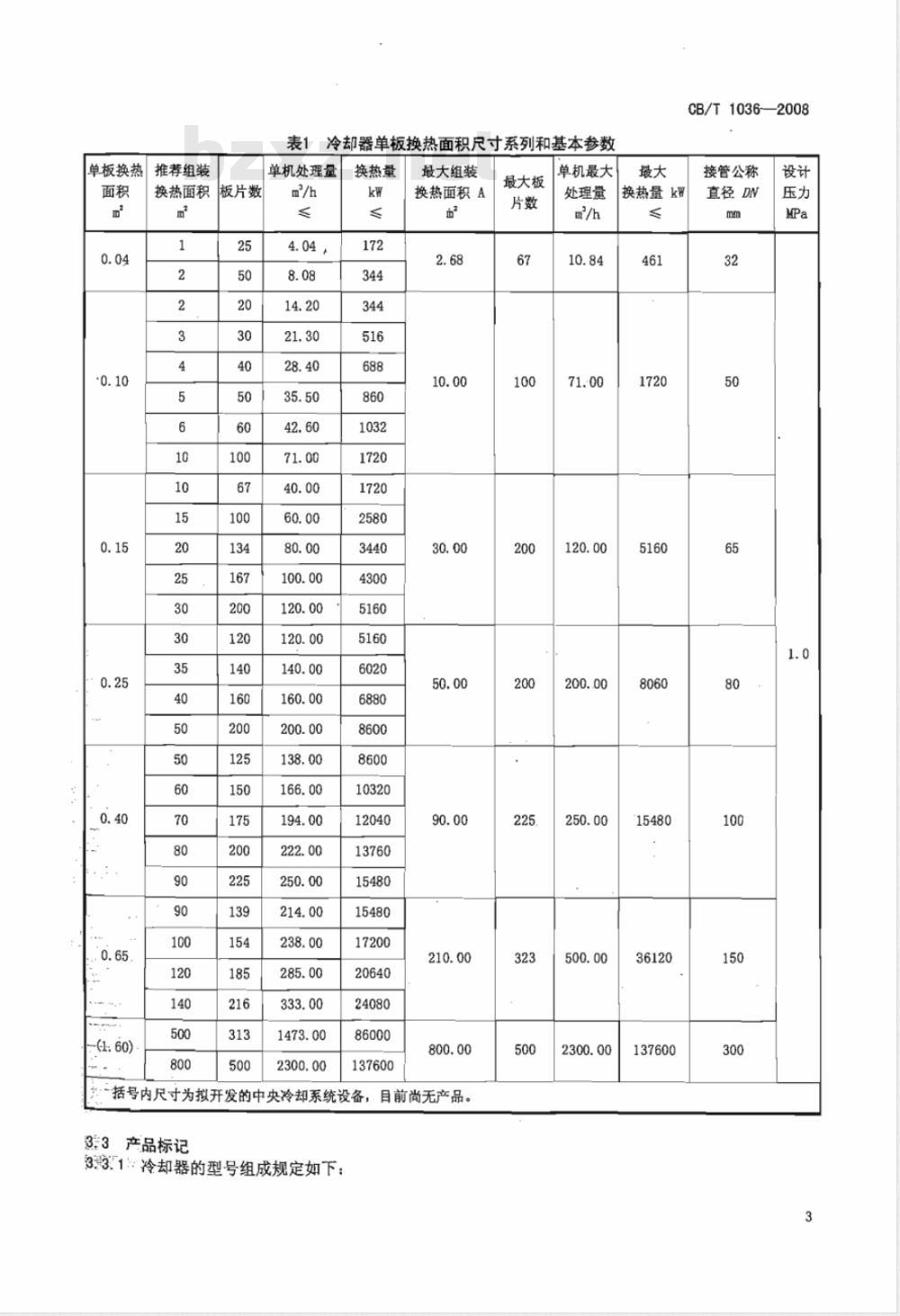

冷却器单板换热面积尺寸系列和基本参数见表1。标准。

CB/T1036—2008

1一板片、垫片;2-上导杆:3一活动压紧板:4-支柱;5一螺母;6一夹紧螺柱;7-下导杆;8一接管;9一法兰;10-固定压紧板图1冷却器结构示意图

单板换热

..0.65.

推荐组装

换热面积

板片数

冷却器单板换热面积尺寸系列和基本参数单机处理量

换热量

137600

最大组装

换热面积A

:括号内尺寸为拟开发的中央冷却系统设备,目前尚无产品。3:3产品标记

33351:冷却器的型号组成规定如下:最大板

单机最大

处理量

CB/T1036—2008

接管公称

换热量kw

'15480

137600

直径DV

CB/T1036—2008

伊标准

3.3.2冷却器的标记示

单板换热面积为0.65

冷即器换

纹形式为人字形的冷少器标为:面料

CB/T108622008BR0.65

冷却器

4要求

板片材料代号

表示不锈钢

T表示铜材

Ti表示钛板

冷却器换热面积,单位为平方米(m)设计压力,单位为兆帕(MPa)

单板换热面积,单位为平方米(m)表示人字型波纹

板波纹形式代号

X表示斜波纹

板式冷卸器代号

设计座力为0MP

板片材料为钛板,板片波

环境适应性

世西条件下应能达到表1所规定的换热量。冷却器在下

环境温

高于45℃:

船舶信

外观质量

页斜和摇摆:横摇土22.5°、横倾土15°、纵摇土7.5°、纵倾±。国

件外露表面应清除油污铁锈后再涂防锈漆。漆膜不应有气泡、角裂、剥落等缺陷。冷却器碳素

冷却器

零部件材料按表

压紧板

夹紧螺柱

2规定

表2冷却器主要零部件材料

HSn62-1、H62

Sr-18Ni9Ti、OCr18M

B19-B30VHA177-2

Q235-A

1C18Ni9Ti

Q235-A

1C18Ni9Ti

Q235-A

Q235-A

丁腈橡胶

垫片材料当用于饮用淡水时,应注明:丁腊橡胶食品垫片(代号Ns)。有

y标准号

2040-2002

3280-1992

/T5231-2001

GB/T14845-1993

GB/T700-1988

GB/T699-1999

GB/T700-1988

GB/T3274-1988

GB/T8163-1999

GB/T13296-1991

GB/T3624-1995

GB/T700-1998

GB/T4237-1992

GB/T700-1988

GB/T699-1999

GB/T3077-1999

GB/T700-1988

GB4806.1-1994

垫片材料的机械物理性能应符合:a)扯断强度≥10MPa;b)扯断伸长率≥120%:c)硬度(邵尔A型):78±3:d)压缩永久变形率≤15%(测定条件:室温,24小时,压缩率20%)。4.3.2允许采用性能不低于表2规定的其他材料。4.4设计

4.4.1冷却器的热工性能计算按CB/T3961的规定,4.4.2夹紧螺栓强度及上导杆刚度校核按GB16409的规定。4.5制造

4.5.1板片

CB/T1036—2008

4.5.1.1除人字型板片外,冷却器斜波纹的板片在波纹之间应设置支承点,并保证当每两片顺一倒排列组装时,各支承点能相互接触,互为支撑。4.5.1.2冷却器板片两端应有对称的悬挂(或其他形式的)定位结构。4.5.1.3冷却器板片波纹深度偏差及垫片槽深度偏差应符合表3的要求。表3板片波纹深度偏差及垫片槽深度偏差深度偏差值

波纹深度

垫片槽深度

4.5.1.4冷却器板片表面不应存在任何裂纹。4.5.2垫片

单板公称冷却面积

冷却器垫片在模压时,四角孔都应有完整的内外密封边(有“一道密封”和“二道密封”)4.5.3压紧板

冷却器压紧板的厚度值按表4规定。表4压紧板的厚度值

单板公称换热面积

>0.1~0. 3

注:本标准只适用于厚钢板制造的压紧板。4.5.4法兰

在设计压力下的压紧板厚度

设计压力

冷却器各接管法兰形式及尺寸按GB/T2506的规定,法兰螺栓孔应跨中布置,见图2。图2法兰螺孔布置

CB/T1036——2008

4.5.5组装

4.5.5.1冷却器板片在装配前应进行清洗,垫片槽和波纹表面不应有杂物。4.5.5.2装配时,板片应按一顺一倒依次交叉排列,并按流程要求冲角孔。每张板片的上端应打上排列顺序号,并以左上角的编号为1,按顺时针方向依次给四个角孔打上角孔编号。所有印记不应敲打在垫片槽外密封边以内的板片表面上。4.5.5.3装配时,垫片应按流程要求割去或保留其角孔处的内密封边。凡未割去内密封边的角孔,应在垫片外密封边的顶面上开切出长为20mm,深为1/2垫片公称厚度并通向大气的泄漏信号槽,信号槽应位于该段密封边的最低工作位置处,见图3和图4。角我

信号槽

双重垫片

图3板片上部角孔处泄漏信号槽的开切位置角引

双重垫片

信号槽1

信号槽2

图4板片下部角孔处泄漏信号槽的开切位置角死

4.5.5.4夹紧时应均匀对称地拧紧夹紧螺柱。组装后两压紧板内侧间距L小于1000mm时,两夹紧板内侧平面间的平行度公差应不大于2mm;当Li不小于1000m时,其平行度公差应不大于L的3%o,且不大于4Ⅲm。同时,L应大于各板片相互接触后的尺寸。4.6性能

4.6.1换热性

冷却器用水-水换热时,总传热系数应达到1000W/m.℃~5600/m2.℃;用水-油换热时,总传热系数应达到200W/m.℃~1200弄/m.℃。6

4.6.2压力损失

冷却器换热介质为清水时,单程压力损失应不大于0.04MPa。4.6.3密封性

冷却器在1.25倍设计压力条件下,应无渗漏及两腔串通现象。5检验方法

5.1外观质量

用目测的方法检查冷却器碳素钢零件。结果应符合4.2、4.5.5.1的要求。5.2材料

核对冷却器主要零部件及其材质合格证书。结果应符合4.3的要求。CB/T1036—2008

5.3尺寸

用通用量具和目测的方法检验冷却器的尺寸。结果应符合4.5.3、4.5.4和4.5.5.4的要求。5.4板片波纹深度和垫片槽深度

5.4.1用于分表或深度千分尺检测波纹深度,检测点的分布沿板片纵向分三排,每排四点。结果应符合4.5.1.3的要求。

5.4.2用千分表或深度千分尺检测垫片槽深度,检测点应均匀分布两端各四点,直线部分每侧各四点。结果应符合4.5.1.3的要求。

5.5板片裂纹

板片裂纹按JB/T4730.5规定的方法进行渗透检测。结果应符合4.5.1.4的要求。5.6垫片

用目测的方法检验垫片。结果应符合4.5.2的要求。5.7换热性和压力损失

冷却器换热性和压力损失按GB16409一1996附录B规定的方法进行检验。测定时水冷却器试验流体为水-水,油冷却器用水和GB11122一19.97中cc级粘度等级的40号柴油机油。结果应符合4.6.1、4.6.2的要求。

5.8°液压密封性

5.8.1液压密封性检验的介质使用清水,水温应不低于5℃。5.8.2试压时应使用两个精度不低于1.5级,且量程相同并在有效检定期内的压力表,压力表的量程为试验压力的两倍左右,但不低于1.5倍或高于3倍的试验压力。·5.8.3试压时应在冷却器上部设排气口,试压过程应保持冷却器待观察部位表面的干燥。5.8.4冷却器两侧应分别进行单侧液压密封性检验,检验时另一侧应处于无压力状态。5.8.5试验时,应以不超过0.1MPa/min的速率进行升压,达到规定的试验压力后,保压10min,对所有密封面和受压焊缝部位进行检查。检查期间压力应保持不变,不应采取连续加压或拧紧夹紧螺柱以维持试验压力不变的做法。结果应符合4.6.3的要求。5.8.6液压密封性检验结束后,应排净流道内的积水。:6检验规则

6.1.检验分类

冷却器的检验分为型式检验和出厂检验。6.2.型式检验

6:2:1有下列情况之一时,应进行型式检验:a)新产品试制或转厂生产的首制产品;b)当产品在设计、工艺、材料有重大改变并对产品性能有明显影响;国家质量监督检验机构或船检部门提出型式试验要求。c)

募:6.2.2'型式检验的项目和顺序见表5。CB/T1036—2008

检验项目

外观质量

板片波纹深度和垫片槽深度

板片裂纹

换热性和压力损失

液压密封性

●必检项目:

不检项目。

型式检验

9%检测垫片槽度和波线

每批板片抽

行再加工后重新组批邀行检测,同卡模

抽5%,且不少于16张,

真他材料每批油

行检测。特殊用途

红有要求时,

6.2.4冷却器型式检的项目全部

施后进行复验。

1%且不

应进行

五求丽

检验项目表

出厂检验

一炉批

要求章条号

4.2、4.5.5.1

4.5.3、4.5.4、4.5.5.4

检验方法章条号

不合格,

需逐张检测。对不合格者进

批。钛材板片每批

斗压制的

三张,

%检测。

复验符合要求,则仍判冷却器型式检验合格,冷却器型式检验

6.3出厂检验

6.3.1每台冷

出厂检

应做出厂检验。

见表5。

验测按6.2.3

板片的

被纹深度、垫片槽深度和裂纹

合要求内合格。老有们

6.3.4冷却器

若复验符合要求

不合格。

7标志、食

包装、

7.1标志

裂纹检测。

有裂纹,则应逐张进

本符合要求的百,允许在采取纠正措告复验时仍有

不然合要求的项目,则判

项不符合要求,如许修复后进行复验,险验的项目全部符

检验合格:若复验时贴有不符合要求的项自,购判冷却器出厂检验则仍判冷却器出厂

运输和贮存

每台冷却器应有铭牌其内容包括名称;

型号;

设计压力,MPa;

冷却面积,m:

重量,kg;

船检标记;

出厂编号;

制造日期;

制造厂名称。

各介质进、出口管应设有铜质标牌。*

7.2包装

冷却器应用包装箱包装,并加以固定;其接管开口用盲板封闭。7.2.1

随产品发送的文件资料应用塑料袋包装。7.2.3

随产品发送的文件资料应包括下列内容:装箱清单:

产品合格证;

c)产品使用说明书;

CB/T1036—2008

d)板片组装流程设计图及板片布置图。7.2.4包装箱外应按GB/T191的要求标注“产品名称”、“外形尺寸”、“毛重”、“向上”、“净重”、“防潮”等字样及相应的标记。7.3运输

冷却器应直立运输,不应倒置、倾倒。7.4购存

7.4.1冷却器应存放在干燥、通风的库房内,环境温度不宜超过40℃。7.4.2冷却器存放期超过半年时,应预先松开夹紧螺柱,使两压紧板间的内侧尺寸不小于1.1L,使用前再次夹紧到L(L为松开前两压紧板内侧尺寸),并按5.8要求进行液压密封性检验,合格后方可投入使用。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:23826-2008

中华人民共和国船舶行业标准

CB/T1036—2008

代替CB/T1036-1997

船用板式冷却器

Marineplatecooler

2008-03-17发布

国防科学技术工业委员会发布

2008-10-01实施

本标准代替CB/T1036一1997《船用板式热交换器》,本标准与CB/T1036一1997相比,主要有下列变化:1)

更改了标准名称;

单台冷却器公称冷却面积系列由1m~400㎡修改为1㎡~140㎡,器:500㎡和800㎡;

设计压力由0.6MPa提高到为1.0MPa;修改了基本参数的项目;

增加了橡胶垫片制造的技术要求;对装配时板片和垫片的制造要求进行了补充;7)

提出了性能试验具体的考核指标。本标准由中国船舶工业集团公司提出。本标准由中国船舶工业综合技术经济研究院归口。CB/T 1036—2008wwW.bzxz.Net

增加两档特大型冷却

本标准起草单位:南京中船绿洲机器有限公司、中国船舶工业综合技术经济研究院。本标准主要起草人:周国忠、陆彩虹、吕敬、魏华兴、仲崇欣。本标准于1984年2月首次发布,1997年10月第1次修订。1范围

船用板式冷却器

CB/T1036—2008

本标准规定了可拆卸船用板式冷却器(以下简称泽却器)的结构型式、要求、检验方法、检验规则以及标志、包装、运输和贮存等。本标准适用于冷却介质为海水、*

淡水准被冷却介质为淡水、滑洲,冷却面积为1m~800m,介质设计压力不大于1.0MPa的冷如器计2规范性引用文件

下列文件中的条款通过本

家准的引

修改单(不包含勘误的

或修订牌

制造和验收。

丑而成为本示准的条款。

本准,然面

儿是注口期用文件,其随后所有的标维达成协议的各方研究

鼓励根据本

是否可使用这些文件的最新

其最新版本适

版本。凡是不注日期的引用月文件,GB/T191

GB/T699-

GB/T700-

GB/T2040

GB/T2506

GB/T3077

GB/T3274

GB/T3280

GB/T3624

GB/T4237

GB4806.1-1904

GB/T5231-200

GB/T8163-1999

GB11122-1997

GB/T13296-1991

图示标志

质碳素结构钢

炭素结构钢

铜及铜合金板

焊钢法兰(四进位)

合金结构钢

碳素结构钢和低

不锈钢冷轧钢

钛及钛合金管

锈钢热轧钢板

品用橡胶制品

头铜及铜合

体用无

油权油

热轧厚钢板和钢带

生标准

学成分和产品形状

交换器用不锈钢

锅炉、

GB/T14845-1993

板式换热用钛

板式换热器

GB16409-1996

CB/T 3961-2004船用热交换器设计计算方法JB/T4730.5承压设备无损检测

3型式与基本参数

3.1结构型式

冷却器的结构型式见图1。

第5部分:渗透检测

3.2基本参数

冷却器单板换热面积尺寸系列和基本参数见表1。标准。

CB/T1036—2008

1一板片、垫片;2-上导杆:3一活动压紧板:4-支柱;5一螺母;6一夹紧螺柱;7-下导杆;8一接管;9一法兰;10-固定压紧板图1冷却器结构示意图

单板换热

..0.65.

推荐组装

换热面积

板片数

冷却器单板换热面积尺寸系列和基本参数单机处理量

换热量

137600

最大组装

换热面积A

:括号内尺寸为拟开发的中央冷却系统设备,目前尚无产品。3:3产品标记

33351:冷却器的型号组成规定如下:最大板

单机最大

处理量

CB/T1036—2008

接管公称

换热量kw

'15480

137600

直径DV

CB/T1036—2008

伊标准

3.3.2冷却器的标记示

单板换热面积为0.65

冷即器换

纹形式为人字形的冷少器标为:面料

CB/T108622008BR0.65

冷却器

4要求

板片材料代号

表示不锈钢

T表示铜材

Ti表示钛板

冷却器换热面积,单位为平方米(m)设计压力,单位为兆帕(MPa)

单板换热面积,单位为平方米(m)表示人字型波纹

板波纹形式代号

X表示斜波纹

板式冷卸器代号

设计座力为0MP

板片材料为钛板,板片波

环境适应性

世西条件下应能达到表1所规定的换热量。冷却器在下

环境温

高于45℃:

船舶信

外观质量

页斜和摇摆:横摇土22.5°、横倾土15°、纵摇土7.5°、纵倾±。国

件外露表面应清除油污铁锈后再涂防锈漆。漆膜不应有气泡、角裂、剥落等缺陷。冷却器碳素

冷却器

零部件材料按表

压紧板

夹紧螺柱

2规定

表2冷却器主要零部件材料

HSn62-1、H62

Sr-18Ni9Ti、OCr18M

B19-B30VHA177-2

Q235-A

1C18Ni9Ti

Q235-A

1C18Ni9Ti

Q235-A

Q235-A

丁腈橡胶

垫片材料当用于饮用淡水时,应注明:丁腊橡胶食品垫片(代号Ns)。有

y标准号

2040-2002

3280-1992

/T5231-2001

GB/T14845-1993

GB/T700-1988

GB/T699-1999

GB/T700-1988

GB/T3274-1988

GB/T8163-1999

GB/T13296-1991

GB/T3624-1995

GB/T700-1998

GB/T4237-1992

GB/T700-1988

GB/T699-1999

GB/T3077-1999

GB/T700-1988

GB4806.1-1994

垫片材料的机械物理性能应符合:a)扯断强度≥10MPa;b)扯断伸长率≥120%:c)硬度(邵尔A型):78±3:d)压缩永久变形率≤15%(测定条件:室温,24小时,压缩率20%)。4.3.2允许采用性能不低于表2规定的其他材料。4.4设计

4.4.1冷却器的热工性能计算按CB/T3961的规定,4.4.2夹紧螺栓强度及上导杆刚度校核按GB16409的规定。4.5制造

4.5.1板片

CB/T1036—2008

4.5.1.1除人字型板片外,冷却器斜波纹的板片在波纹之间应设置支承点,并保证当每两片顺一倒排列组装时,各支承点能相互接触,互为支撑。4.5.1.2冷却器板片两端应有对称的悬挂(或其他形式的)定位结构。4.5.1.3冷却器板片波纹深度偏差及垫片槽深度偏差应符合表3的要求。表3板片波纹深度偏差及垫片槽深度偏差深度偏差值

波纹深度

垫片槽深度

4.5.1.4冷却器板片表面不应存在任何裂纹。4.5.2垫片

单板公称冷却面积

冷却器垫片在模压时,四角孔都应有完整的内外密封边(有“一道密封”和“二道密封”)4.5.3压紧板

冷却器压紧板的厚度值按表4规定。表4压紧板的厚度值

单板公称换热面积

>0.1~0. 3

注:本标准只适用于厚钢板制造的压紧板。4.5.4法兰

在设计压力下的压紧板厚度

设计压力

冷却器各接管法兰形式及尺寸按GB/T2506的规定,法兰螺栓孔应跨中布置,见图2。图2法兰螺孔布置

CB/T1036——2008

4.5.5组装

4.5.5.1冷却器板片在装配前应进行清洗,垫片槽和波纹表面不应有杂物。4.5.5.2装配时,板片应按一顺一倒依次交叉排列,并按流程要求冲角孔。每张板片的上端应打上排列顺序号,并以左上角的编号为1,按顺时针方向依次给四个角孔打上角孔编号。所有印记不应敲打在垫片槽外密封边以内的板片表面上。4.5.5.3装配时,垫片应按流程要求割去或保留其角孔处的内密封边。凡未割去内密封边的角孔,应在垫片外密封边的顶面上开切出长为20mm,深为1/2垫片公称厚度并通向大气的泄漏信号槽,信号槽应位于该段密封边的最低工作位置处,见图3和图4。角我

信号槽

双重垫片

图3板片上部角孔处泄漏信号槽的开切位置角引

双重垫片

信号槽1

信号槽2

图4板片下部角孔处泄漏信号槽的开切位置角死

4.5.5.4夹紧时应均匀对称地拧紧夹紧螺柱。组装后两压紧板内侧间距L小于1000mm时,两夹紧板内侧平面间的平行度公差应不大于2mm;当Li不小于1000m时,其平行度公差应不大于L的3%o,且不大于4Ⅲm。同时,L应大于各板片相互接触后的尺寸。4.6性能

4.6.1换热性

冷却器用水-水换热时,总传热系数应达到1000W/m.℃~5600/m2.℃;用水-油换热时,总传热系数应达到200W/m.℃~1200弄/m.℃。6

4.6.2压力损失

冷却器换热介质为清水时,单程压力损失应不大于0.04MPa。4.6.3密封性

冷却器在1.25倍设计压力条件下,应无渗漏及两腔串通现象。5检验方法

5.1外观质量

用目测的方法检查冷却器碳素钢零件。结果应符合4.2、4.5.5.1的要求。5.2材料

核对冷却器主要零部件及其材质合格证书。结果应符合4.3的要求。CB/T1036—2008

5.3尺寸

用通用量具和目测的方法检验冷却器的尺寸。结果应符合4.5.3、4.5.4和4.5.5.4的要求。5.4板片波纹深度和垫片槽深度

5.4.1用于分表或深度千分尺检测波纹深度,检测点的分布沿板片纵向分三排,每排四点。结果应符合4.5.1.3的要求。

5.4.2用千分表或深度千分尺检测垫片槽深度,检测点应均匀分布两端各四点,直线部分每侧各四点。结果应符合4.5.1.3的要求。

5.5板片裂纹

板片裂纹按JB/T4730.5规定的方法进行渗透检测。结果应符合4.5.1.4的要求。5.6垫片

用目测的方法检验垫片。结果应符合4.5.2的要求。5.7换热性和压力损失

冷却器换热性和压力损失按GB16409一1996附录B规定的方法进行检验。测定时水冷却器试验流体为水-水,油冷却器用水和GB11122一19.97中cc级粘度等级的40号柴油机油。结果应符合4.6.1、4.6.2的要求。

5.8°液压密封性

5.8.1液压密封性检验的介质使用清水,水温应不低于5℃。5.8.2试压时应使用两个精度不低于1.5级,且量程相同并在有效检定期内的压力表,压力表的量程为试验压力的两倍左右,但不低于1.5倍或高于3倍的试验压力。·5.8.3试压时应在冷却器上部设排气口,试压过程应保持冷却器待观察部位表面的干燥。5.8.4冷却器两侧应分别进行单侧液压密封性检验,检验时另一侧应处于无压力状态。5.8.5试验时,应以不超过0.1MPa/min的速率进行升压,达到规定的试验压力后,保压10min,对所有密封面和受压焊缝部位进行检查。检查期间压力应保持不变,不应采取连续加压或拧紧夹紧螺柱以维持试验压力不变的做法。结果应符合4.6.3的要求。5.8.6液压密封性检验结束后,应排净流道内的积水。:6检验规则

6.1.检验分类

冷却器的检验分为型式检验和出厂检验。6.2.型式检验

6:2:1有下列情况之一时,应进行型式检验:a)新产品试制或转厂生产的首制产品;b)当产品在设计、工艺、材料有重大改变并对产品性能有明显影响;国家质量监督检验机构或船检部门提出型式试验要求。c)

募:6.2.2'型式检验的项目和顺序见表5。CB/T1036—2008

检验项目

外观质量

板片波纹深度和垫片槽深度

板片裂纹

换热性和压力损失

液压密封性

●必检项目:

不检项目。

型式检验

9%检测垫片槽度和波线

每批板片抽

行再加工后重新组批邀行检测,同卡模

抽5%,且不少于16张,

真他材料每批油

行检测。特殊用途

红有要求时,

6.2.4冷却器型式检的项目全部

施后进行复验。

1%且不

应进行

五求丽

检验项目表

出厂检验

一炉批

要求章条号

4.2、4.5.5.1

4.5.3、4.5.4、4.5.5.4

检验方法章条号

不合格,

需逐张检测。对不合格者进

批。钛材板片每批

斗压制的

三张,

%检测。

复验符合要求,则仍判冷却器型式检验合格,冷却器型式检验

6.3出厂检验

6.3.1每台冷

出厂检

应做出厂检验。

见表5。

验测按6.2.3

板片的

被纹深度、垫片槽深度和裂纹

合要求内合格。老有们

6.3.4冷却器

若复验符合要求

不合格。

7标志、食

包装、

7.1标志

裂纹检测。

有裂纹,则应逐张进

本符合要求的百,允许在采取纠正措告复验时仍有

不然合要求的项目,则判

项不符合要求,如许修复后进行复验,险验的项目全部符

检验合格:若复验时贴有不符合要求的项自,购判冷却器出厂检验则仍判冷却器出厂

运输和贮存

每台冷却器应有铭牌其内容包括名称;

型号;

设计压力,MPa;

冷却面积,m:

重量,kg;

船检标记;

出厂编号;

制造日期;

制造厂名称。

各介质进、出口管应设有铜质标牌。*

7.2包装

冷却器应用包装箱包装,并加以固定;其接管开口用盲板封闭。7.2.1

随产品发送的文件资料应用塑料袋包装。7.2.3

随产品发送的文件资料应包括下列内容:装箱清单:

产品合格证;

c)产品使用说明书;

CB/T1036—2008

d)板片组装流程设计图及板片布置图。7.2.4包装箱外应按GB/T191的要求标注“产品名称”、“外形尺寸”、“毛重”、“向上”、“净重”、“防潮”等字样及相应的标记。7.3运输

冷却器应直立运输,不应倒置、倾倒。7.4购存

7.4.1冷却器应存放在干燥、通风的库房内,环境温度不宜超过40℃。7.4.2冷却器存放期超过半年时,应预先松开夹紧螺柱,使两压紧板间的内侧尺寸不小于1.1L,使用前再次夹紧到L(L为松开前两压紧板内侧尺寸),并按5.8要求进行液压密封性检验,合格后方可投入使用。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。