CB 1124-2008

基本信息

标准号: CB 1124-2008

中文名称:舰船用高强度船体结构钢焊接材料的鉴定、出厂和进货检验规则

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.rar.pdf

下载大小:KB

相关标签: 舰船 高强度 船体 结构钢 焊接 材料 鉴定 出厂 检验 规则

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.05造船用材料和零件

中标分类号:船舶>>船舶综合>>U05船舶用材料及其检验方法

关联标准

替代情况:CB 1124-1985

出版信息

页数:14

标准价格:0.0 元

相关单位信息

标准简介

CB 1124-2008 舰船用高强度船体结构钢焊接材料的鉴定、出厂和进货检验规则 CB1124-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国船舶行业标准

FL6200

CB 1124—2008

代替CB1124-1985

舰船用高强度船体结构钢焊接材料的鉴定、出厂和进货检验规则

Inspection regulation of identification, manufacture and stock onwelding consumables for high strength hull structural steel of ship2008-03-17发布

国防科学技术工业委员会发布

2008—10-01实施

CB1124—2008

本标准代替CB1124一1985《舰船用高强度船体结构钢焊接材料的鉴定、验收、复验规则》。本标准与CB1124一1985相比,主要有下列变化:标准名称由《舰船用高强度船体结构钢焊接材料的鉴定、验收、复验规则》修改为a)

《舰船用高强度船体结构钢焊接材料的鉴定、出厂和进货检验规则》;b)

增加了对气体保护焊焊丝(含药芯焊丝)的规定:取消了对年度检验的要求;

d)对各类焊接材料应达到的技术指标不做规定。本标准由中国船舶重工集团公司提出。本标准由中国船舶工业综合技术经济研究院归口。本标准起草单位:中国船舶重工集团公司第七二五研究所、四六一厂、四三八厂。本标准主要起草人:付学满、姚上卫、张成杰、墨波、杜晓琪。1范围

舰船用高强度船体结构钢焊接材料的鉴定、出厂和进货检验规则

本标准规定了舰船用屈服强度不求CB1124-2008

手355MPa的强度船体结构钢焊接材料(以下简称焊接材料)的鉴定、出厂检验和进货检验的一般要求。本标准适用于手工电弧焊辉条弧摔焊丝和焊剂、气体保护焊焊丝(音药芯焊丝)等焊接材料的鉴定检验、出厂检验和进货

2规范性引用文件

下列文件中的条款通放效本标准的引修改单(不包含勘误动内容或修订版是否可使用这些文件

GB/T223(所

GB/T983-

GB/T2650

GB/T2651

GB/T2652

GB/T2653

GB/T3965

版本。凡是

钢铁及合

锈钢焊条

冲击试验方法

头拉伸试验方法

成为文

适用于

日期的

容敷金属拉伸试验方法

弯曲及压扁试

属中扩散氢测定

GB/T4675.1

GB/T 5118-199

GB/T 5293.-1999

GB/T6384船舶

美试验斜Y

金钢焊条

焊用碳钢

程用金原

塞性转变

铁素体的无鲨

GB/T6803

GB/T 8110—1995

GB/T12470-1990

的条款,

维,然市

文件,美

焊接裂纹试验方法

知焊剂

然环境中

保护电焊用修

低合金钢双焊用焊剂

熔化焊焊钢丝

GB/T14957-1994

GB/T17493-1998

低合金钢药

金属材料及其焊件的爆炸试方法GJB607

GJB937弱磁材料磁导率的测量方法*

CB/T1119手工电弧焊刚性对接裂纹试验方法CB/T3714自动埋弧焊刚性对接裂纹试验方法《材料与焊接规范》

3一般规定

3.1焊接材料检验项目

中国船级社

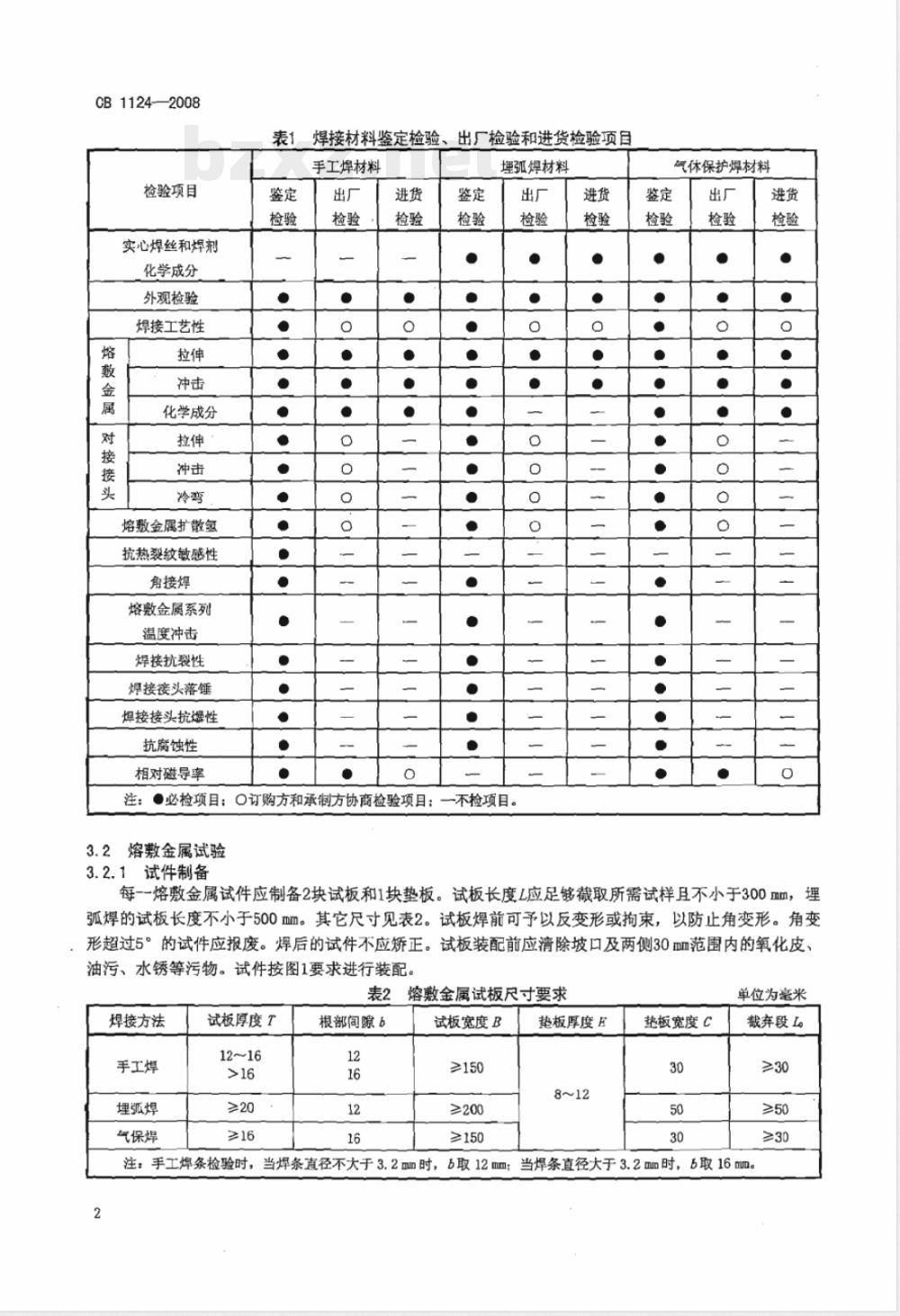

焊接材料鉴定、出厂检验和进货检验的检验项目按表1规定。注日期的

件,其随后所有的

励根据本

达成协议的各方研究

版本适用手

蚀试验

CB1124-—2008

检验项目

实心焊丝和焊剂

化学成分

外观检验

焊接工艺性

化学成分

熔敷金属扩散氢

抗热裂纹敏感性

角接焊

熔敷金属系列

温度冲击

焊接抗裂性

焊接接头落锤

焊接接头抗爆性

抗腐蚀性

相对磁导率

焊接材料鉴定检验、出厂检验和进货检验项目表!

手工焊材料

埋弧焊材料

注:·必检项目;O订购方和承制方协商检验项目:一不检项目,

3.2熔敷金属试验

3.2.1试件制备

气休保护焊材料

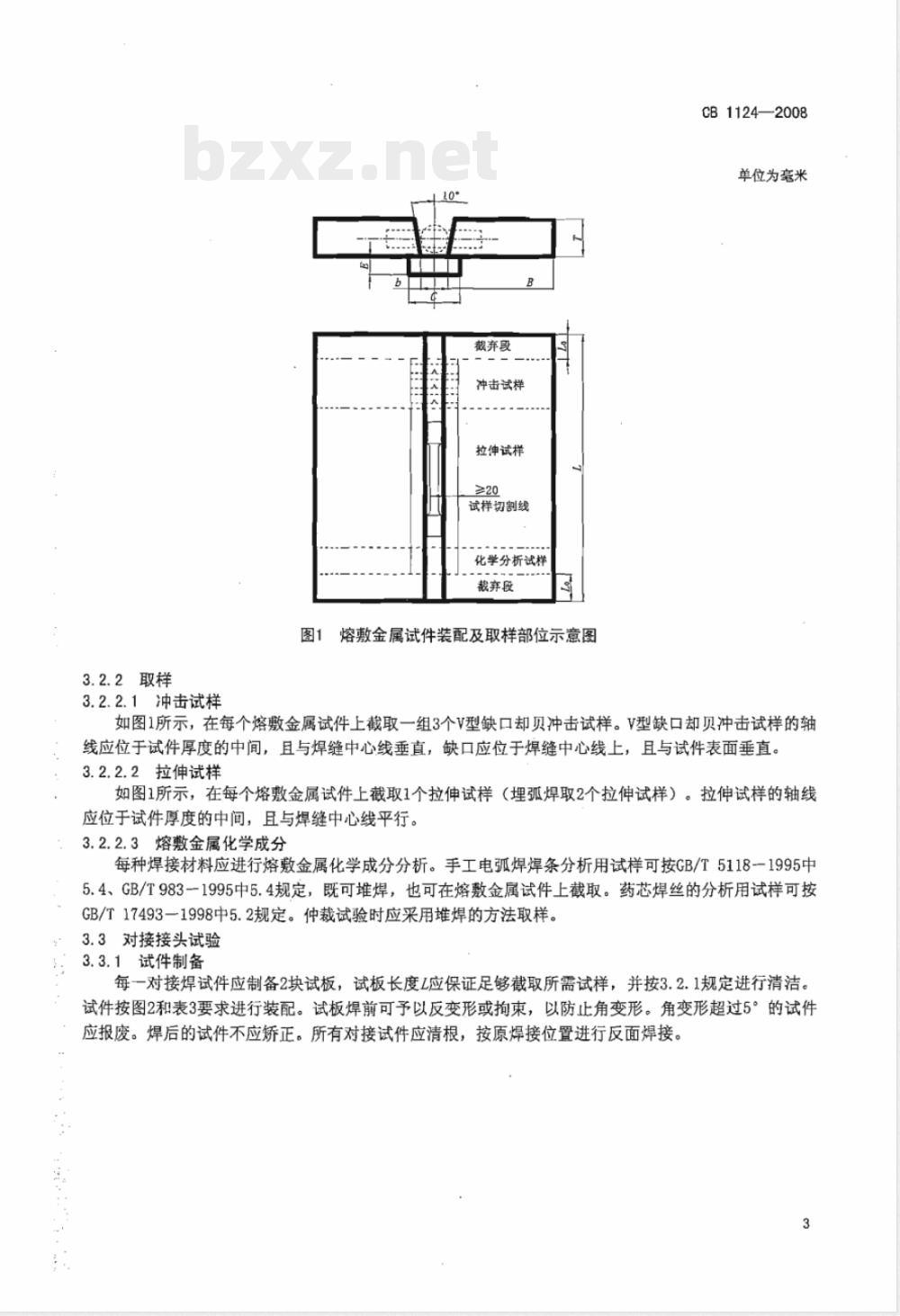

每--熔敷金属试件应制备2块试板和1块垫板。试板长度L应足够截取所需试样且不小于300mm,埋弧焊的试板长度不小于500mm。:其它尺寸见表2。试板焊前可予以反变形或拘束,以防止角变形。角变

形超过5°的试件应报废。焊后的试件不应矫正。试板装配前应清除坡口及两侧30mm范围内的氧化皮、油污、水锈等污物。试件按图1要求进行装配。表2熔敷金属试板尺寸要求

焊接方法

手工焊

埋弧焊

气保焊

试板厚度T

根部间隙5

试板宽度B

≥150

≥200

≥150

垫板厚度E

垫板宽度C

单位为毫米

截弃段L

注:手工焊条检验时,

当焊条直径不大于3.2mm时,6取12mm;当焊条直径大于3.2mn时,5取16mm。2

3.2.2取样

3.2.2.1冲击试样

截弃段

冲击试样

拉伸试样

试样切割线

化学分析试样

截弃段

图1熔敷金属试件装配及取样部位示意图CB1124—2008

单位为毫米

如图1所示,在每个熔敷金属试件上截取一组3个V型缺口却贝冲击试样。V型缺口却贝冲击试样的轴线应位于试件厚度的中间,且与焊缝中心线垂直,缺口应位于焊缝中心线上,且与试件表面垂直。3.2.2.2拉伸试样

如图1所示,在每个熔敷金属试件上截取1个拉伸试样(埋弧焊取2个拉伸试样)。拉伸试样的轴线应位于试件厚度的中间,且与焊缝中心线平行。3.2.2.3熔敷金属化学成分

每种焊接材料应进行熔敷金属化学成分分析。手工电弧焊焊条分析用试样可按GB/T5118--1995中5.4、GB/T983--1995中5.4规定,既可堆焊,也可在熔敷金属试件上截取。药芯焊丝的分析用试样可按GB/T17493一1998中5.2规定。仲裁试验时应采用堆焊的方法取样。3.3对接接头试验

3.3.1试件制备

每一对接焊试件应制备2块试板,试板长度L应保证足够截取所需试样,并按3.2.1规定进行清洁。试件按图2和表3要求进行装配。试板焊前可予以反变形或拘束,以防止角变形。角变形超过5°的试件应报废。焊后的试件不应矫正。所有对接试件应清根,按原焊接位置进行反面焊接。CB1124-2008

焊接方法

手工焊

埋弧焊

气保焊

3.3.2取样

拉伸试样

生示意图

表3对接接头试板尺寸要求免费标准下载网bzxz

工计板厚度T

3.3.2.1冲击试样

按图2所示,在每个,

接接头试件上截

根部问险

却贝沙击试样,

单位为毫米

单位为亳米

截弃段L

型缺口却贝冲击试样的取

样位置于试件最后焊层表面下约公处,且与焊缝中心线垂直、缺口应位焊缝中心线上,且与试件表一应增膜一组3十取百板厚中心位置的底样。面垂直。当试板厚度大于40mm

3.3.2.2拉伸试样

按图2所示,在每个对接接头试件上截取1个横向拉伸试样(埋弧焊取2个横向拉伸试样)。3.3.2.3冷弯试样

按图2所示,在每个对接接头试件上截取2个(埋弧焊取4个)横向弯曲试样,正、反弯各1件(埋弧焊各2件)。当试板厚度大于25mm时,允许从受压面加工至25mm;也可以2个侧弯试样代替面弯试样。3.4试样尺寸

熔敷金属拉伸试样尺寸应按《材料与焊接规范》(2006版)第3篇1.2.3.1的规定;对接接头拉伸试样和冷弯试样尺寸应按《材料与焊接规范》(2006版)第3篇1.2.3.2、1.2.3.3、1.2.3.4的规定;熔敷金属和对接接头冲击试样的尺寸应按《材料与焊接规范》(2006版)第1篇2.3.1的规定。3.5试验方法

3.5.1力学性能检验的试验方法按如下规定:4

CB1124—2008

熔敷金属和对接接头冲击试验应按GB/T2650规定的方法进行,试验温度按焊接材料规范的规定确定:

金属拉伸试验应按GB/T2652规定的方法进行,非低氢焊接材料试验前试样可经加热至250℃,保温时间不超过16h的脱氢处理;对接接头拉伸试验应按GB/T2651规定的方法进行:c)

对接接头冷弯试验应按GB/T2653规定的方法进行,冷弯试验的弯芯直径按焊接材料规范的规d)

定确定:

熔敷金属化学成分分析应按GB/T223(所有部分)规定的方法进行。熔敷金属扩散氢含量的检验应按GB/T3965规定的方法进行。3.5.22

相对磁导率的测定应按GJB.937规定的方法进行。3.5.3

3.5.4焊接材料的外观检验应按GB/T983、GB/T5117、GB/T5118的规定进行。4焊接材料的鉴定检验

4.1一般要求

4.1.1焊接材料按其屈服强度分为不同级别。各级别焊接材料应采用相应钢板进行试件制备。对于专用焊接材料,应采用其专用钢板进行试件制备。熔敷金属试件可采用同种焊接材料在坡口面和垫板面堆焊隔离层的方法制备。焊接材料对应试验钢板级别见表4。表4焊接材料对应试验钢板级别

焊接材料级别

试验钢板级别

D36E36

D40E40

D45E45

G60中板G60型钢

G60厚板G52厚板G52薄板

注1:表中焊接材料符号的含义:焊接材料级别

CD30CD40

CDM30CDM40

CDS30CDS40

试验钢板级别

F-1GF-1Z

ZG52DG52ZG60DG60

ZG70DG70ZG80DG80

气保焊丝:

B-不锈钢:C舰船专用:D低磁钢:J结构钢:M—埋弧焊丝:S除“CB62、CB70”中“62、70”表示抗拉强度值外,其它数字表示届服强度值。注2:表中试验钢板符号的含义:D、E—D级钢、E级钢;DC低磁钢:F-1G、F-1Z—舰用防弹钢;G舰用船体钢;ZG舰用铸钢;DG舰用锻钢。

4.1.2焊接材料使用前应进行烘焙,焊接试件应按焊接规范及道间温度施焊。4.1.3试样取样前应对试件进行外观检验和无损检测。4.2手工电弧焊焊条的鉴定检验

4.2.1焊条外观检验

焊条尺寸、药皮、引弧端、夹持端及焊条偏心度应按GB/T5118一1995中4.1、4.2,GB/T983一1995中4.1、4.2规定的方法进行检验。4.2.2焊条的焊接工艺性试验

CB1124—2008

在进行熔敷金属和对接试件焊接过程中,检验焊条的焊接工艺性。观察电弧稳定性、飞溅大小、脱渣性及焊缝成型性。

4.2.3熔敷金属试验

4.2.3.1试件制备

4.2.3.1.1熔敷金属试验每种规格焊条应焊制1个试件。4.2.3.1.2试件焊制时,每一焊层的焊接方向应在试板端部交替改变,直至完成试件焊接。每一焊层厚度控制在2mm~4mml。

4.2.3.2取样及试验

熔敷金属试件取样及试验应按3.2.2、3.4、3.5的规定。4.2.4对接接头试验

4.2.4.1试件制备

4.2.4.1.1焊条应在平焊位置焊制1个对接试件。适用于全位置焊接的焊条除平焊外,还应在立、横、仰焊位置各焊制1个对接试件。各焊接位置所用的焊条规定如下:a)平焊:第一道用直径4m的焊条,其余各道(最后两层除外)用直径5mm的焊条,最后两层用承制方生产的同型号焊条中最大直径的焊条:横焊:第一道用直径4mm或5m的焊条,其余各道均用直径5mm的焊条:b)

立向上焊和仰焊:第一道用直径3.2mm的焊条,其余各道均用直径4mm(特殊情况下,可用直c)

径5mm)的焊条;

d)立向下焊:一般采用直径4mm的焊条规格。4.2.4.1.2若同一型号焊条直径只有一种或两种规格,则以上各种焊接位置中,第一道用较小直径的焊条,其余各道用较大直径的焊条。4.2.4.2取样及试验

对接接头取样及试验应按3.3.2、3.4、3.5的规定。4.2.5熔敷金属扩散氢测定

焊条应按GB/T3965规定的方法进行熔敷金属扩散氢测定。4.2.6抗热裂纹敏感性试验

按图3组装试件,立板与底板应相互垂直且紧密吻合。4.2.6.1

4.2.6.2试板的清洁及焊接应按3.2.1的规定。4.2.6.3按表5规定的熔化焊条长度,以该直径焊条适用的最大电流堆焊试板的角接焊缝。焊接采用船形焊,焊速均匀,不应摆动。4.2.6.4在一侧角焊缝焊完以后,立即以反方向焊接另一侧角焊缝,并随后清除熔渣,待试件冷却后用放大镜或磁粉(或着色)法进行表面检查。4.2.6.5将第一侧角焊缝用机加工刨去,将立板向另一侧角焊缝一面弯折,在焊缝根部受拉情况下,将立板与底板在焊缝上断开,检查断面情况。单位为毫米

试验焊缝

定位发

加强筋

图3抗热裂纹敏感试验装配示意图焊条直径中

4.2.7角接焊试验

表5抗热裂纹敏感试验熔化焊条长度熔化焊条长度

第一侧角接焊

CB1124—2008

单位为毫米

第二侧角接焊

4.2.7.1每一焊接位置应焊制1个角接焊试件。试件的第一侧焊缝以该型号焊条中直径最大的焊条焊制,另一侧应以该型号焊条中直径最小的焊条焊制。焊脚尺寸通常根据试验时所用焊条的直径和焊接电流确定。

4.2.7.2每一角接焊试件应制备2块试板,试板的厚度为20mm,宽度为150mm,长度应能保证充分焊完直径最大焊条的全部长度。

4.2.7.3按图4所示,截取3个长度为25mm的断面宏观检查试样。检查焊缝的熔合情况,是否存在裂纹、过多的气孔和夹渣等缺陷,并将此3个断面宏观检查试样的任一端面磨光,按图5所示做硬度测试,热影响区的测点间距为0.5mm,母材及焊缝的测点间距为2mm。在余下的2个分段中,取1个分段将第侧的角焊缝凿槽或刨尽,另一个分段将第2侧的角焊缝凿槽或刨尽,在腹板上加力,使保留的一侧焊缝受拉断裂,检查断面熔合情况。单位为毫米

图4角接焊试验示意图

硬度测试点

热影响区

图5角接焊硬度测点示意图

单位为豪米

CB1124—2008

4.2.8熔敷金属系列温度冲击试验焊条应进行熔敷金属却贝V型缺口系列温度冲击试验。试件制备、取样及试验按3.2、3.4、3.5的规定。

4.2.9焊接抗裂性试验

焊条应进行接头焊接抗裂性试验。试验应按GB/T4675.1和CB/T1119规定的方法进行。4.2.10焊接接头落锤试验

焊条应进行焊接接头落锤试验,测定焊接接头的无塑性转变温度。试验应按GB/T6803规定的方法进行。

焊接接头抗爆性试验

焊条应进行对接接头的爆性裂纹源讯整和4.2.12焊接接头抗腐蚀性底验

焊条应进行对接接头

腐蚀能试

4.2.13相对磁导率的源

低磁钢焊条应进行报对磷导率的4.3埋弧焊焊丝和

鼻剂的要定检验

4.3.1焊材化学成

4.3.1.1焊丝化

4.3.1.2焊剂的5

验方法应技

账试验,试验应摄TB607规定的方法进行。384规定的方法进行。

的方法

量检验应按

4.3.2焊丝外观检验

验验应按GB/T1

焊丝外观及

994中第

规定的方法

定的方法进行

法进行。

4.3.3焊剂外双

焊剂的颜色

比重、颗粒度等应按相应等级牌号的焊剂制造技术条件或GB/T5293-1999中

5.5.1、5.5.3和

2470-1990中5.4

4.3.4焊剂的焊

焊接熔敷金

能能试件时,

道成形及咬边情况

4.3.5熔敷金属读

4.3.5.1试件制备

敷金属证

焊丝和焊剂应焊

至完成试件焊接。

4.3.5.2取样及试验

熔敷金属取样及试验应按3.22

4.3.6对接接头试验

规定的方法

捍剂的焊接

件焊接时每

4.3.6.1试件制备

对每种规格的焊丝和焊剂,在平燥位置焊制1*对接试件改变,直至完成试件焊接。

4.3.6.2取样及试验

对接接头取样及试验应按3.3.2、3.4、3.5的规定。4.3.7熔敷金属扩散氢测定

出。逐道观察肥

焊接方应

焊道熔合、焊

件端部交替改变,直

-焊层的焊接方向应在试件端部交替埋弧焊焊丝和焊剂应按GB/T3965规定的方法进行熔金属扩散氢测定。-4.3.8角接焊试验

4.3.8.1用于角接焊的埋弧焊焊丝和焊剂,应在平焊位置焊制1个角接焊试件。4.3.8.2每一角接焊试件应制备2块试板,试板的厚度为20mm,宽度为150mm,长度为300mm。4.3.8.3角接焊的检验按4.2.7规定。4.3.9熔敷金属系列温度冲击试验8

CB1124—2008

焊丝和焊剂应进行熔敷金属夏比V型缺口系列温度冲击试验。试件制备、取样及试验按3.2、3.4、3.5的规定。

4.3.10焊接抗裂性试验

焊丝和焊剂应进行接头焊接抗裂性试验。试验应按CB/T3714规定的方法进行。4.3.11焊接接头落锤试验

焊丝和焊剂应进行焊接接头落锤试验,测定焊接接头的无塑性转变温度。试验应按GB/T6803规定的方法进行。

4.3.12焊接接头抗爆性试验

焊丝和焊剂应进行对接接头的爆炸裂纹源试验和爆炸鼓胀试验,试验应按GJB607规定的方法进行。4.3.13焊接接头抗腐蚀性试验

焊丝和焊剂应进行对接接头的抗腐蚀性能试验,试验应按GB/T6384规定的方法进行。4.4气体保护焊焊丝的鉴定检验

4.4.1焊丝化学成分检验

实心焊丝化学成分检验应按GB/T8110一1995中6.1规定的方法进行;药芯焊丝熔敷金属成分检验应按GB/T17493—1998中5.2规定的方法进行。4.4.2焊丝外观检验

焊丝外观及尺寸检验应按GB/T14957一1994中第5章规定的方法进行。4.4.3焊接工艺性检验

焊接熔敷金属力学性能试件时,同时检验气体保护焊的焊接工艺性能。观察电弧稳定性、飞溅大小及焊缝成型性。

4.4.4熔敷金属试验

4.4.4.1试件制备

焊丝应采用实际生产的最大直径和最小直径焊丝在平焊位置各焊制1个熔敷金属试件。试件焊接时每一焊层的焊接方向应在试件端部交替改变,直至完成试件焊接。4.4.4.2取样及试验

熔敷金属取样及试验应按3.2.2、3.4、3.5的规定。4.4.5对接接头试验

4.4.5.1试件制备

试件制备按如下规定:

a)在平焊位置时,第一道用实际生产的最小直径焊丝,其余各道用实际生产的最大直径焊丝,试件焊接时,每一焊层的焊接方向应在试件端部交替改变,直至完成试件焊接;b)

在其它位置焊接时,第一道用实际生产的最小直径焊丝,其余各道应用适合于该位置的最大直径焊丝。

4.4.5.2取样及试验

对接接头取样及试验应按3.3.2、3.4、3.5的规定。4.4.6熔敷金属扩散氢测定

气体保护焊丝应按GB/T3965规定的方法进行熔敷金属扩散氢测定。4.4.7角接焊试验

气体保护焊焊丝的角接焊试验应按4.2.7规定;药芯焊丝的角接焊试验应按GB/T17493一1998中5.7规定的方法进行。

4.4.8熔敷金属系列温度冲击试验焊丝应进行熔敷金属却贝V型缺口系列温度冲击试验。试件制备、取样及试验应按3.2、3.4、3.5的规定。

4.4.9抗裂性试验

焊丝应进行接头焊接抗裂性试验。试验可按GB/T4675.1和CB/T1119规定的方法进行。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL6200

CB 1124—2008

代替CB1124-1985

舰船用高强度船体结构钢焊接材料的鉴定、出厂和进货检验规则

Inspection regulation of identification, manufacture and stock onwelding consumables for high strength hull structural steel of ship2008-03-17发布

国防科学技术工业委员会发布

2008—10-01实施

CB1124—2008

本标准代替CB1124一1985《舰船用高强度船体结构钢焊接材料的鉴定、验收、复验规则》。本标准与CB1124一1985相比,主要有下列变化:标准名称由《舰船用高强度船体结构钢焊接材料的鉴定、验收、复验规则》修改为a)

《舰船用高强度船体结构钢焊接材料的鉴定、出厂和进货检验规则》;b)

增加了对气体保护焊焊丝(含药芯焊丝)的规定:取消了对年度检验的要求;

d)对各类焊接材料应达到的技术指标不做规定。本标准由中国船舶重工集团公司提出。本标准由中国船舶工业综合技术经济研究院归口。本标准起草单位:中国船舶重工集团公司第七二五研究所、四六一厂、四三八厂。本标准主要起草人:付学满、姚上卫、张成杰、墨波、杜晓琪。1范围

舰船用高强度船体结构钢焊接材料的鉴定、出厂和进货检验规则

本标准规定了舰船用屈服强度不求CB1124-2008

手355MPa的强度船体结构钢焊接材料(以下简称焊接材料)的鉴定、出厂检验和进货检验的一般要求。本标准适用于手工电弧焊辉条弧摔焊丝和焊剂、气体保护焊焊丝(音药芯焊丝)等焊接材料的鉴定检验、出厂检验和进货

2规范性引用文件

下列文件中的条款通放效本标准的引修改单(不包含勘误动内容或修订版是否可使用这些文件

GB/T223(所

GB/T983-

GB/T2650

GB/T2651

GB/T2652

GB/T2653

GB/T3965

版本。凡是

钢铁及合

锈钢焊条

冲击试验方法

头拉伸试验方法

成为文

适用于

日期的

容敷金属拉伸试验方法

弯曲及压扁试

属中扩散氢测定

GB/T4675.1

GB/T 5118-199

GB/T 5293.-1999

GB/T6384船舶

美试验斜Y

金钢焊条

焊用碳钢

程用金原

塞性转变

铁素体的无鲨

GB/T6803

GB/T 8110—1995

GB/T12470-1990

的条款,

维,然市

文件,美

焊接裂纹试验方法

知焊剂

然环境中

保护电焊用修

低合金钢双焊用焊剂

熔化焊焊钢丝

GB/T14957-1994

GB/T17493-1998

低合金钢药

金属材料及其焊件的爆炸试方法GJB607

GJB937弱磁材料磁导率的测量方法*

CB/T1119手工电弧焊刚性对接裂纹试验方法CB/T3714自动埋弧焊刚性对接裂纹试验方法《材料与焊接规范》

3一般规定

3.1焊接材料检验项目

中国船级社

焊接材料鉴定、出厂检验和进货检验的检验项目按表1规定。注日期的

件,其随后所有的

励根据本

达成协议的各方研究

版本适用手

蚀试验

CB1124-—2008

检验项目

实心焊丝和焊剂

化学成分

外观检验

焊接工艺性

化学成分

熔敷金属扩散氢

抗热裂纹敏感性

角接焊

熔敷金属系列

温度冲击

焊接抗裂性

焊接接头落锤

焊接接头抗爆性

抗腐蚀性

相对磁导率

焊接材料鉴定检验、出厂检验和进货检验项目表!

手工焊材料

埋弧焊材料

注:·必检项目;O订购方和承制方协商检验项目:一不检项目,

3.2熔敷金属试验

3.2.1试件制备

气休保护焊材料

每--熔敷金属试件应制备2块试板和1块垫板。试板长度L应足够截取所需试样且不小于300mm,埋弧焊的试板长度不小于500mm。:其它尺寸见表2。试板焊前可予以反变形或拘束,以防止角变形。角变

形超过5°的试件应报废。焊后的试件不应矫正。试板装配前应清除坡口及两侧30mm范围内的氧化皮、油污、水锈等污物。试件按图1要求进行装配。表2熔敷金属试板尺寸要求

焊接方法

手工焊

埋弧焊

气保焊

试板厚度T

根部间隙5

试板宽度B

≥150

≥200

≥150

垫板厚度E

垫板宽度C

单位为毫米

截弃段L

注:手工焊条检验时,

当焊条直径不大于3.2mm时,6取12mm;当焊条直径大于3.2mn时,5取16mm。2

3.2.2取样

3.2.2.1冲击试样

截弃段

冲击试样

拉伸试样

试样切割线

化学分析试样

截弃段

图1熔敷金属试件装配及取样部位示意图CB1124—2008

单位为毫米

如图1所示,在每个熔敷金属试件上截取一组3个V型缺口却贝冲击试样。V型缺口却贝冲击试样的轴线应位于试件厚度的中间,且与焊缝中心线垂直,缺口应位于焊缝中心线上,且与试件表面垂直。3.2.2.2拉伸试样

如图1所示,在每个熔敷金属试件上截取1个拉伸试样(埋弧焊取2个拉伸试样)。拉伸试样的轴线应位于试件厚度的中间,且与焊缝中心线平行。3.2.2.3熔敷金属化学成分

每种焊接材料应进行熔敷金属化学成分分析。手工电弧焊焊条分析用试样可按GB/T5118--1995中5.4、GB/T983--1995中5.4规定,既可堆焊,也可在熔敷金属试件上截取。药芯焊丝的分析用试样可按GB/T17493一1998中5.2规定。仲裁试验时应采用堆焊的方法取样。3.3对接接头试验

3.3.1试件制备

每一对接焊试件应制备2块试板,试板长度L应保证足够截取所需试样,并按3.2.1规定进行清洁。试件按图2和表3要求进行装配。试板焊前可予以反变形或拘束,以防止角变形。角变形超过5°的试件应报废。焊后的试件不应矫正。所有对接试件应清根,按原焊接位置进行反面焊接。CB1124-2008

焊接方法

手工焊

埋弧焊

气保焊

3.3.2取样

拉伸试样

生示意图

表3对接接头试板尺寸要求免费标准下载网bzxz

工计板厚度T

3.3.2.1冲击试样

按图2所示,在每个,

接接头试件上截

根部问险

却贝沙击试样,

单位为毫米

单位为亳米

截弃段L

型缺口却贝冲击试样的取

样位置于试件最后焊层表面下约公处,且与焊缝中心线垂直、缺口应位焊缝中心线上,且与试件表一应增膜一组3十取百板厚中心位置的底样。面垂直。当试板厚度大于40mm

3.3.2.2拉伸试样

按图2所示,在每个对接接头试件上截取1个横向拉伸试样(埋弧焊取2个横向拉伸试样)。3.3.2.3冷弯试样

按图2所示,在每个对接接头试件上截取2个(埋弧焊取4个)横向弯曲试样,正、反弯各1件(埋弧焊各2件)。当试板厚度大于25mm时,允许从受压面加工至25mm;也可以2个侧弯试样代替面弯试样。3.4试样尺寸

熔敷金属拉伸试样尺寸应按《材料与焊接规范》(2006版)第3篇1.2.3.1的规定;对接接头拉伸试样和冷弯试样尺寸应按《材料与焊接规范》(2006版)第3篇1.2.3.2、1.2.3.3、1.2.3.4的规定;熔敷金属和对接接头冲击试样的尺寸应按《材料与焊接规范》(2006版)第1篇2.3.1的规定。3.5试验方法

3.5.1力学性能检验的试验方法按如下规定:4

CB1124—2008

熔敷金属和对接接头冲击试验应按GB/T2650规定的方法进行,试验温度按焊接材料规范的规定确定:

金属拉伸试验应按GB/T2652规定的方法进行,非低氢焊接材料试验前试样可经加热至250℃,保温时间不超过16h的脱氢处理;对接接头拉伸试验应按GB/T2651规定的方法进行:c)

对接接头冷弯试验应按GB/T2653规定的方法进行,冷弯试验的弯芯直径按焊接材料规范的规d)

定确定:

熔敷金属化学成分分析应按GB/T223(所有部分)规定的方法进行。熔敷金属扩散氢含量的检验应按GB/T3965规定的方法进行。3.5.22

相对磁导率的测定应按GJB.937规定的方法进行。3.5.3

3.5.4焊接材料的外观检验应按GB/T983、GB/T5117、GB/T5118的规定进行。4焊接材料的鉴定检验

4.1一般要求

4.1.1焊接材料按其屈服强度分为不同级别。各级别焊接材料应采用相应钢板进行试件制备。对于专用焊接材料,应采用其专用钢板进行试件制备。熔敷金属试件可采用同种焊接材料在坡口面和垫板面堆焊隔离层的方法制备。焊接材料对应试验钢板级别见表4。表4焊接材料对应试验钢板级别

焊接材料级别

试验钢板级别

D36E36

D40E40

D45E45

G60中板G60型钢

G60厚板G52厚板G52薄板

注1:表中焊接材料符号的含义:焊接材料级别

CD30CD40

CDM30CDM40

CDS30CDS40

试验钢板级别

F-1GF-1Z

ZG52DG52ZG60DG60

ZG70DG70ZG80DG80

气保焊丝:

B-不锈钢:C舰船专用:D低磁钢:J结构钢:M—埋弧焊丝:S除“CB62、CB70”中“62、70”表示抗拉强度值外,其它数字表示届服强度值。注2:表中试验钢板符号的含义:D、E—D级钢、E级钢;DC低磁钢:F-1G、F-1Z—舰用防弹钢;G舰用船体钢;ZG舰用铸钢;DG舰用锻钢。

4.1.2焊接材料使用前应进行烘焙,焊接试件应按焊接规范及道间温度施焊。4.1.3试样取样前应对试件进行外观检验和无损检测。4.2手工电弧焊焊条的鉴定检验

4.2.1焊条外观检验

焊条尺寸、药皮、引弧端、夹持端及焊条偏心度应按GB/T5118一1995中4.1、4.2,GB/T983一1995中4.1、4.2规定的方法进行检验。4.2.2焊条的焊接工艺性试验

CB1124—2008

在进行熔敷金属和对接试件焊接过程中,检验焊条的焊接工艺性。观察电弧稳定性、飞溅大小、脱渣性及焊缝成型性。

4.2.3熔敷金属试验

4.2.3.1试件制备

4.2.3.1.1熔敷金属试验每种规格焊条应焊制1个试件。4.2.3.1.2试件焊制时,每一焊层的焊接方向应在试板端部交替改变,直至完成试件焊接。每一焊层厚度控制在2mm~4mml。

4.2.3.2取样及试验

熔敷金属试件取样及试验应按3.2.2、3.4、3.5的规定。4.2.4对接接头试验

4.2.4.1试件制备

4.2.4.1.1焊条应在平焊位置焊制1个对接试件。适用于全位置焊接的焊条除平焊外,还应在立、横、仰焊位置各焊制1个对接试件。各焊接位置所用的焊条规定如下:a)平焊:第一道用直径4m的焊条,其余各道(最后两层除外)用直径5mm的焊条,最后两层用承制方生产的同型号焊条中最大直径的焊条:横焊:第一道用直径4mm或5m的焊条,其余各道均用直径5mm的焊条:b)

立向上焊和仰焊:第一道用直径3.2mm的焊条,其余各道均用直径4mm(特殊情况下,可用直c)

径5mm)的焊条;

d)立向下焊:一般采用直径4mm的焊条规格。4.2.4.1.2若同一型号焊条直径只有一种或两种规格,则以上各种焊接位置中,第一道用较小直径的焊条,其余各道用较大直径的焊条。4.2.4.2取样及试验

对接接头取样及试验应按3.3.2、3.4、3.5的规定。4.2.5熔敷金属扩散氢测定

焊条应按GB/T3965规定的方法进行熔敷金属扩散氢测定。4.2.6抗热裂纹敏感性试验

按图3组装试件,立板与底板应相互垂直且紧密吻合。4.2.6.1

4.2.6.2试板的清洁及焊接应按3.2.1的规定。4.2.6.3按表5规定的熔化焊条长度,以该直径焊条适用的最大电流堆焊试板的角接焊缝。焊接采用船形焊,焊速均匀,不应摆动。4.2.6.4在一侧角焊缝焊完以后,立即以反方向焊接另一侧角焊缝,并随后清除熔渣,待试件冷却后用放大镜或磁粉(或着色)法进行表面检查。4.2.6.5将第一侧角焊缝用机加工刨去,将立板向另一侧角焊缝一面弯折,在焊缝根部受拉情况下,将立板与底板在焊缝上断开,检查断面情况。单位为毫米

试验焊缝

定位发

加强筋

图3抗热裂纹敏感试验装配示意图焊条直径中

4.2.7角接焊试验

表5抗热裂纹敏感试验熔化焊条长度熔化焊条长度

第一侧角接焊

CB1124—2008

单位为毫米

第二侧角接焊

4.2.7.1每一焊接位置应焊制1个角接焊试件。试件的第一侧焊缝以该型号焊条中直径最大的焊条焊制,另一侧应以该型号焊条中直径最小的焊条焊制。焊脚尺寸通常根据试验时所用焊条的直径和焊接电流确定。

4.2.7.2每一角接焊试件应制备2块试板,试板的厚度为20mm,宽度为150mm,长度应能保证充分焊完直径最大焊条的全部长度。

4.2.7.3按图4所示,截取3个长度为25mm的断面宏观检查试样。检查焊缝的熔合情况,是否存在裂纹、过多的气孔和夹渣等缺陷,并将此3个断面宏观检查试样的任一端面磨光,按图5所示做硬度测试,热影响区的测点间距为0.5mm,母材及焊缝的测点间距为2mm。在余下的2个分段中,取1个分段将第侧的角焊缝凿槽或刨尽,另一个分段将第2侧的角焊缝凿槽或刨尽,在腹板上加力,使保留的一侧焊缝受拉断裂,检查断面熔合情况。单位为毫米

图4角接焊试验示意图

硬度测试点

热影响区

图5角接焊硬度测点示意图

单位为豪米

CB1124—2008

4.2.8熔敷金属系列温度冲击试验焊条应进行熔敷金属却贝V型缺口系列温度冲击试验。试件制备、取样及试验按3.2、3.4、3.5的规定。

4.2.9焊接抗裂性试验

焊条应进行接头焊接抗裂性试验。试验应按GB/T4675.1和CB/T1119规定的方法进行。4.2.10焊接接头落锤试验

焊条应进行焊接接头落锤试验,测定焊接接头的无塑性转变温度。试验应按GB/T6803规定的方法进行。

焊接接头抗爆性试验

焊条应进行对接接头的爆性裂纹源讯整和4.2.12焊接接头抗腐蚀性底验

焊条应进行对接接头

腐蚀能试

4.2.13相对磁导率的源

低磁钢焊条应进行报对磷导率的4.3埋弧焊焊丝和

鼻剂的要定检验

4.3.1焊材化学成

4.3.1.1焊丝化

4.3.1.2焊剂的5

验方法应技

账试验,试验应摄TB607规定的方法进行。384规定的方法进行。

的方法

量检验应按

4.3.2焊丝外观检验

验验应按GB/T1

焊丝外观及

994中第

规定的方法

定的方法进行

法进行。

4.3.3焊剂外双

焊剂的颜色

比重、颗粒度等应按相应等级牌号的焊剂制造技术条件或GB/T5293-1999中

5.5.1、5.5.3和

2470-1990中5.4

4.3.4焊剂的焊

焊接熔敷金

能能试件时,

道成形及咬边情况

4.3.5熔敷金属读

4.3.5.1试件制备

敷金属证

焊丝和焊剂应焊

至完成试件焊接。

4.3.5.2取样及试验

熔敷金属取样及试验应按3.22

4.3.6对接接头试验

规定的方法

捍剂的焊接

件焊接时每

4.3.6.1试件制备

对每种规格的焊丝和焊剂,在平燥位置焊制1*对接试件改变,直至完成试件焊接。

4.3.6.2取样及试验

对接接头取样及试验应按3.3.2、3.4、3.5的规定。4.3.7熔敷金属扩散氢测定

出。逐道观察肥

焊接方应

焊道熔合、焊

件端部交替改变,直

-焊层的焊接方向应在试件端部交替埋弧焊焊丝和焊剂应按GB/T3965规定的方法进行熔金属扩散氢测定。-4.3.8角接焊试验

4.3.8.1用于角接焊的埋弧焊焊丝和焊剂,应在平焊位置焊制1个角接焊试件。4.3.8.2每一角接焊试件应制备2块试板,试板的厚度为20mm,宽度为150mm,长度为300mm。4.3.8.3角接焊的检验按4.2.7规定。4.3.9熔敷金属系列温度冲击试验8

CB1124—2008

焊丝和焊剂应进行熔敷金属夏比V型缺口系列温度冲击试验。试件制备、取样及试验按3.2、3.4、3.5的规定。

4.3.10焊接抗裂性试验

焊丝和焊剂应进行接头焊接抗裂性试验。试验应按CB/T3714规定的方法进行。4.3.11焊接接头落锤试验

焊丝和焊剂应进行焊接接头落锤试验,测定焊接接头的无塑性转变温度。试验应按GB/T6803规定的方法进行。

4.3.12焊接接头抗爆性试验

焊丝和焊剂应进行对接接头的爆炸裂纹源试验和爆炸鼓胀试验,试验应按GJB607规定的方法进行。4.3.13焊接接头抗腐蚀性试验

焊丝和焊剂应进行对接接头的抗腐蚀性能试验,试验应按GB/T6384规定的方法进行。4.4气体保护焊焊丝的鉴定检验

4.4.1焊丝化学成分检验

实心焊丝化学成分检验应按GB/T8110一1995中6.1规定的方法进行;药芯焊丝熔敷金属成分检验应按GB/T17493—1998中5.2规定的方法进行。4.4.2焊丝外观检验

焊丝外观及尺寸检验应按GB/T14957一1994中第5章规定的方法进行。4.4.3焊接工艺性检验

焊接熔敷金属力学性能试件时,同时检验气体保护焊的焊接工艺性能。观察电弧稳定性、飞溅大小及焊缝成型性。

4.4.4熔敷金属试验

4.4.4.1试件制备

焊丝应采用实际生产的最大直径和最小直径焊丝在平焊位置各焊制1个熔敷金属试件。试件焊接时每一焊层的焊接方向应在试件端部交替改变,直至完成试件焊接。4.4.4.2取样及试验

熔敷金属取样及试验应按3.2.2、3.4、3.5的规定。4.4.5对接接头试验

4.4.5.1试件制备

试件制备按如下规定:

a)在平焊位置时,第一道用实际生产的最小直径焊丝,其余各道用实际生产的最大直径焊丝,试件焊接时,每一焊层的焊接方向应在试件端部交替改变,直至完成试件焊接;b)

在其它位置焊接时,第一道用实际生产的最小直径焊丝,其余各道应用适合于该位置的最大直径焊丝。

4.4.5.2取样及试验

对接接头取样及试验应按3.3.2、3.4、3.5的规定。4.4.6熔敷金属扩散氢测定

气体保护焊丝应按GB/T3965规定的方法进行熔敷金属扩散氢测定。4.4.7角接焊试验

气体保护焊焊丝的角接焊试验应按4.2.7规定;药芯焊丝的角接焊试验应按GB/T17493一1998中5.7规定的方法进行。

4.4.8熔敷金属系列温度冲击试验焊丝应进行熔敷金属却贝V型缺口系列温度冲击试验。试件制备、取样及试验应按3.2、3.4、3.5的规定。

4.4.9抗裂性试验

焊丝应进行接头焊接抗裂性试验。试验可按GB/T4675.1和CB/T1119规定的方法进行。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。