SY/T 5070-2002

基本信息

标准号: SY/T 5070-2002

中文名称:钻修井用割刀

标准类别:石油天然气行业标准(SY)

英文名称: Cutters for drilling and repairing wells

标准状态:现行

发布日期:2002-05-28

实施日期:2002-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:438963

标准分类号

标准ICS号:石油及相关技术>>75.180石油和天然气工业设备

中标分类号:石油>>石油勘探、开发、集输设备>>E92石油钻采设备与仪器

关联标准

出版信息

页数:8页

标准价格:14.0 元

出版日期:2002-07-01

相关单位信息

起草人:苏学斌、苏凯勋、蒲玲霞、田晓艳

起草单位:华北石油管理局钻井工艺研究院

归口单位:全国石油钻采设备和工具标准化技术委员会

提出单位:全国石油钻采设备和工具标准化技术委员会

标准简介

本标准规定了内外割刀的型号表示方法、基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存等。本标准适用于石油钻井、修井作业中切割油管、套管和钻杆本体(不包括加重钻杆)等薄壁管材所用水力式和机械式内外割刀的选用、制造和检验。 SY/T 5070-2002 钻修井用割刀 SY/T5070-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.180

备案号:10419-2002

中华人民共和国石油天然气行业标准SY/T5070—2002

代替SYS070—9L,SY5424—91,SY/T5688—95钻修井用割刀

Cutters for drilling and servicing2002 -05-28发布

国家经济贸易委员会

2002—08-01实施

SY/T5070--2002

本标准是将SY5070--91《机械式内割刀》、SY5424--91机械式外割刀》、SY/T5688—95《水力式外割刀》3项标准合并修订为一个标准,同时增加「水方式内割刀的内穿。本标准与SY5070一91等3须标准相比较,主要变化如下:-增加了有关水力式内割刀的内容;统一了内、处割刀的命名方法;一一-增加了对主要零件材料力学性能的要求;一一增加了刀头完全伸出时,对刀尖直径的要求;一对连接螺纹、切割落鱼、挺升落鱼能力(SYT5688--95中的切割点以[落鱼最大重量)中的部分内容进行了完普:

-增加了对接头螺纹、力学性能、无损探伤、运动灵活性、外割刀提汀落鱼能力的检验方法:一一-规范了切割试验方法,增加了切割试验中对切割转速和轴向推刀力的要求;删除了对外径和内径的要求;

-删除了对刀尖位置公差的要求,本标由全国石油钻采设备和工具标准化技术委员会提出并归门:本标准负责起草单位:华北石油管理局钻井工艺研究院。本标雄主要起草人:苏学斌、苏凯勋、蒲玲霞、田晓艳。本标准所代替的历次版本为:

SY 5070--85, 5Y 507091. SY 5424--91, SY/F 5688--95.1范围

钻修并用割刀

SY/T 50702002

本标雅规定了内外割刀的型号衣示方法、基本参数、技术要求、试验方法、检验规刻、标志、包装、运输和贮存等。

本标准适用于石泊钻井、修井作业中切割汕管、套管和钻托本体(不包括加重钻杆)等薄壁管材所用水力式和机械式内外制力的选用、制造和检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款凡是注日期的引用文件,其随后所有的修改单(不包括勘误表的内容)或修订版均不适用于木标准,然而,歧励根据本标准达成协议的各方研究足否可使用这些文件的最新版本。凡是不注口期的引用文件,其最新版本适用于本标准。GB/T228金属拉仲试验法

金属夏比缺门冲击试验方法

GB/T 229

GB/T 230

金属济氏硬度试验方法

金属布氏硬度试验方法

GB/T 231

石油钻杆接头螺纹量规

GB/T 4749

GB/T6397金属拉伸试验试样

GB/T9253.1石油钻杆接头螺纹

GB/9253.2石油大然气工业套管、油管和管线管螺纹的加工、测量利检验JB/T4730压力容器无损检测

SY/T5029抽油杆(抑泄杆短节、光杆、接箍和异径接箍)3型号表示方法

融参数代号,以工具外径的米数表示,土参数代号,以切割落鱼外径的毫米数表示:型式代号,S代表“水力式”,J代表“机械式”:名称代号,D代表“割』”:

类型代号,N代表“内”,胃代表“外”。示例 1: NDJ127 × 102

表示切割落鱼外径为127mm,1.具外径为102mmm的机械式内割刀。示例2:Wms89×143表示切割落鱼外径为89mm,工具外径为143mm的水力式外割刀。4基本参数

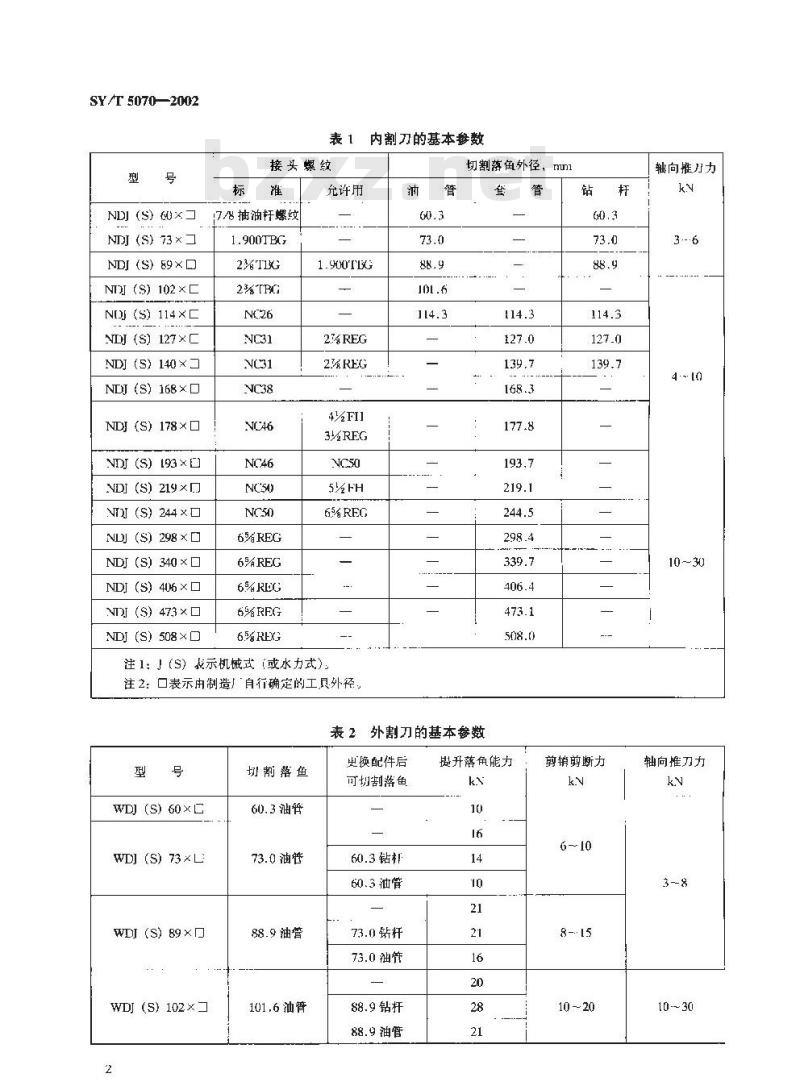

内割刀的基本参数见表1,外割力的基本参数见表2。SY/T 5070-2002

型設号

NDJ(S)60X

NJ (S) 73 ×

NDI (S) 89 ×D

N) ($) 102 ×E

ND) (s) 114 ×E

NDJ (S) 127×C

NDJ (S) 140 ×

NDJ (S) 168 ×

NDJ (S) 178 ×

NDJ (S) [93 ×

NDI (S) 219×D

N (S) 244 ×

NLJ (S) 298 ×

NDI (S) 340 ×

NDI (S) 406 ×

N (S) 473 ×

NDJ (S) 508 ×

表1内割刀的基本参数

接头螺纹www.bzxz.net

17/8抽油杆螺纹

65gREG

充许用

3岁REG

注1:」(S)表示机械式(或水力式):注2:表示由制造厂自行确定的工只外径油

切割落鱼外径,

表2、外割刀的基本替数

WD) (S) 60 ×C

WD) (S) 73 ×L

WDJ (S) 89 ×

WDJ(S)102×

切割落鱼

60.3油窖

73.0油替

88.9油管

101.6油管

出换配件后

可切割落鱼

60.3钻机

60.3油管

73.0钻杆

73.0油管

88.9钻杆

88.9 油管

提升落角能力

剪销剪断力

轴向推乃力

4·-10

10~30

轴向推刀力

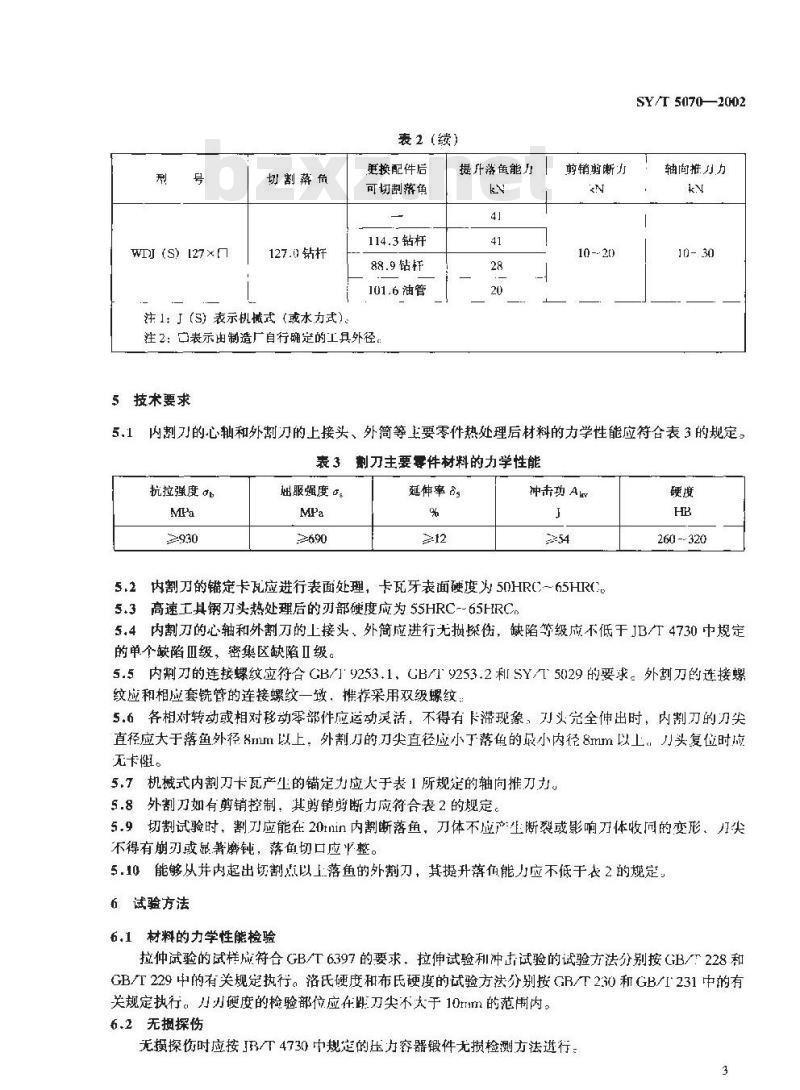

WIJ (S)[27×

切割负

127.0钻杆

注1:J(S)表示机式(或水力式)。表2 (续)

更换配件后

可切割落鱼

114.3钻杆

88.9钻轩

101.6油管

注2:表示由制造厂自行确定的工具外径。5技术要求

提升落鱼能力

剪销剪断力

10--20

SY/T 5070—2002

轴向推力力

10- 30

内割刀的心轴和外制刀的上接头、外筒等主要零件热处理后材料的力学性能应符合表3的规定。5.1

表3割刀主要零件材料的力学性能抗拉强度d

删服强度。

延神率s

冲击功Aky

5,2内割刀的锚定卡瓦应进行表面处理,卡瓦牙表面硬度为50HRC65HRC5.3高速工具钢刀头热处理后的刃部硬度应为55HRC--65HRC,硬度

260 --320

5.4内割刀的心轴和外割刀的上接头、外简应进行无损探伤,缺陷等级应不低于JB/T4730中规定的单个缺陷Ⅲ级,密集区缺陷Ⅱ级。5.5内刀的连接螺纹应符合GB/19253.1、GB/T9253.2利SY/T5029的要求。外割刀的连接螺纹应和相应套铣管的连接螺纹一,推荐采用双级螺纹.5.6各相对转动或相对移动零部件应运动灵活,不得有卡滞现象,刀头完全伸出时,内割刀的刀尖直径应大于落鱼外径&mm以上,外割.刀的刀尖直径应小于落鱼的最小内径8mm以上刀头复位时应无卡阻。

5.7机械式内割刀卡瓦产生的锚定力应大于表1所规定的轴向推刀力。5.8外割刀如有剪销控制,其剪销剪断力应符合表2的规定。5.9切割试验时,割刀应能在20rnin内割断落鱼,刀体不应产生断裂或影响刀体收同的变形。几尖不得有崩刃或显著磨钝,落鱼切口应整。5.10能够从并内起出切割点以上落鱼的外期刀,其提升落负能力应不低于表2的规定:6试验方法

6.1、材料的力学性能检验

拉仲试验的试样成符合GB/T6397的要求,拉伸试验和冲击试验的试验方法分别按GB/228和GB/T229中的有关规定执行。洛氏硬度和布氏硬度的试验方法分别按GB/T230和GB/I231中的有关规定执行。月为硬度的检验部位应在距刀尖不大于10mm的范用内。6.2无损探伤

无损探伤时应按JR/T4730中规定的压力容器锻件无损检测方法进行,3

SY/T 5070—2002

6.3连接螺纹检验

割刀采用的油管、套管和钻杆接头螺纹应检验紧密距,检验方法应按GB/T9253.1和GB/19253.2和规定的方法进行,检验所用量规应符合GB/T4749和GB/T9253.2的要求。割采用的抽油杆螺纹应进行松动试验,试验方法按SY门5029中规定的方法进行。6.4运动灵活性

转动或移动各相对运动部件、检查是否有·卡滞现象;拨动刀体,检查其伸出和复位。6,5切性能试验

6.5.1切割前的准备

选取与割刀切割范用相适应的管柱作为落鱼,将其竖直固定。把割刀连接于切割钻柱上,缓慢下放割刀进入落鱼至预定切割位置。6.5.2切割条件

a)冷却液连续冷却:

b)转速:20r/min~60r/min

6.5.3切翻试验

6.5.3.1机械式内割刀

割刀正转数圈后,下压心轴,钳定卡瓦,按5,7检查卡瓦的锚定能力:正转制刀,尚时按表1的规定施加轴向推刀力,直至割断落鱼,并记录切割时间。上提割刀,卡瓦应能顺利收回,起出割厅,检查力体,刀尖和落鱼切口。

6.5.3,2水力式内割刀

正转割刀,同时开泵循环,使活塞产生的推力与表1中规定的轴问推刀力相符合,直至割断落鱼,并记录切割时间。起山割刀,检查体、刀尖和落鱼切口。6.5.3.3机械式外割刀

割刀如有剪销控制,需先剪断剪销,记录剪断力。然后正转割刀,按表2的规定施加轴向推刀万,首至割断落鱼,并记录切割时间。起出刺刀,检查刀体,刀尖和落切口。6.5.3.4水力式外割刀

刀如有剪销控制,需先剪断剪销,记录剪销剪断压差或剪断力。然后正转割刀,开泵循环,使活塞产生的推力与表2中规定的轴问推刀力相符合,直至割断落鱼,并记录切割时间。起出割刀,检查刀体、刀尖和落鱼切口。

6.6外割刀提升落鱼能力

将落鱼固定,使割刀套入相应的落鱼,缓慢施加轴向拉力,直至负荷增加至表2所规定的提升落备能力的1,5倍,保持5tiil,在加人力滑舒向融士落鱼产搬动的情说下不得滑脱,然后卸载捡查各零件不得有变形或损坏。

7检验规则

7.1检验分类

7.1.1 出厂检验

产品经制造厂检验部门检验合格后,并附有产品合格证明文件方可山厂,7.1.2型式检验

有下列情况之一时,短进行型式检验-样机试制;

一一正式牛产的产品在结构、材料和1艺方面有较大改变,可能影响产晶性能时:一国家或行业质量监督机构提型我检验要求时。4

7.2检验项目

出厂检验和型式检验的检验项目按表4执行。表4检验项目

检输项目

连接螺纹

运动灵活性

切割性能试验

提升落危能力

技术要求章条号

5.7, 5.8,5.9

注:√为必检项日:×为不检项目。7.3判定规则

试验方法章条号

出检验

SY/T 50702002

型式检验

产品启厂时,应逐件进行检验,如有一项不合格,则判该件产品为不合格品。产品进行型式检验时,应随机抽取一套样品进行检验,如有一项不合格,则判型式检验不通过。8标志、包装、运输、贮存

8.1标志

在产品标志槽内,应至少打印以下标志:制造厂代号或商标;

-产品型号;

接头螺纹代号:

一出厂编号或出厂日期,

8.2包装及运输

8.2.1产品外表面及连接螺纹表面应采取表面防锈蚀措施。8.2.2随机文件包括:

产品合格证;

使用说明书;

装箱清单。

以上文件用塑料袋封装后随产品包装。8.2.3产品的包装应符合公路、铁路或海上运输的有关规定。8.3存

8.3.1产品应存放在于燥、清洁通风的库房内。若露大存放应加蓬盖,并采取防锈蚀措施。8.3.2橡胶封件应存放在干燥、阴凉的库房内,保存期不得超过18个月。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:10419-2002

中华人民共和国石油天然气行业标准SY/T5070—2002

代替SYS070—9L,SY5424—91,SY/T5688—95钻修井用割刀

Cutters for drilling and servicing2002 -05-28发布

国家经济贸易委员会

2002—08-01实施

SY/T5070--2002

本标准是将SY5070--91《机械式内割刀》、SY5424--91机械式外割刀》、SY/T5688—95《水力式外割刀》3项标准合并修订为一个标准,同时增加「水方式内割刀的内穿。本标准与SY5070一91等3须标准相比较,主要变化如下:-增加了有关水力式内割刀的内容;统一了内、处割刀的命名方法;一一-增加了对主要零件材料力学性能的要求;一一增加了刀头完全伸出时,对刀尖直径的要求;一对连接螺纹、切割落鱼、挺升落鱼能力(SYT5688--95中的切割点以[落鱼最大重量)中的部分内容进行了完普:

-增加了对接头螺纹、力学性能、无损探伤、运动灵活性、外割刀提汀落鱼能力的检验方法:一一-规范了切割试验方法,增加了切割试验中对切割转速和轴向推刀力的要求;删除了对外径和内径的要求;

-删除了对刀尖位置公差的要求,本标由全国石油钻采设备和工具标准化技术委员会提出并归门:本标准负责起草单位:华北石油管理局钻井工艺研究院。本标雄主要起草人:苏学斌、苏凯勋、蒲玲霞、田晓艳。本标准所代替的历次版本为:

SY 5070--85, 5Y 507091. SY 5424--91, SY/F 5688--95.1范围

钻修并用割刀

SY/T 50702002

本标雅规定了内外割刀的型号衣示方法、基本参数、技术要求、试验方法、检验规刻、标志、包装、运输和贮存等。

本标准适用于石泊钻井、修井作业中切割汕管、套管和钻托本体(不包括加重钻杆)等薄壁管材所用水力式和机械式内外制力的选用、制造和检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款凡是注日期的引用文件,其随后所有的修改单(不包括勘误表的内容)或修订版均不适用于木标准,然而,歧励根据本标准达成协议的各方研究足否可使用这些文件的最新版本。凡是不注口期的引用文件,其最新版本适用于本标准。GB/T228金属拉仲试验法

金属夏比缺门冲击试验方法

GB/T 229

GB/T 230

金属济氏硬度试验方法

金属布氏硬度试验方法

GB/T 231

石油钻杆接头螺纹量规

GB/T 4749

GB/T6397金属拉伸试验试样

GB/T9253.1石油钻杆接头螺纹

GB/9253.2石油大然气工业套管、油管和管线管螺纹的加工、测量利检验JB/T4730压力容器无损检测

SY/T5029抽油杆(抑泄杆短节、光杆、接箍和异径接箍)3型号表示方法

融参数代号,以工具外径的米数表示,土参数代号,以切割落鱼外径的毫米数表示:型式代号,S代表“水力式”,J代表“机械式”:名称代号,D代表“割』”:

类型代号,N代表“内”,胃代表“外”。示例 1: NDJ127 × 102

表示切割落鱼外径为127mm,1.具外径为102mmm的机械式内割刀。示例2:Wms89×143表示切割落鱼外径为89mm,工具外径为143mm的水力式外割刀。4基本参数

内割刀的基本参数见表1,外割力的基本参数见表2。SY/T 5070-2002

型設号

NDJ(S)60X

NJ (S) 73 ×

NDI (S) 89 ×D

N) ($) 102 ×E

ND) (s) 114 ×E

NDJ (S) 127×C

NDJ (S) 140 ×

NDJ (S) 168 ×

NDJ (S) 178 ×

NDJ (S) [93 ×

NDI (S) 219×D

N (S) 244 ×

NLJ (S) 298 ×

NDI (S) 340 ×

NDI (S) 406 ×

N (S) 473 ×

NDJ (S) 508 ×

表1内割刀的基本参数

接头螺纹www.bzxz.net

17/8抽油杆螺纹

65gREG

充许用

3岁REG

注1:」(S)表示机械式(或水力式):注2:表示由制造厂自行确定的工只外径油

切割落鱼外径,

表2、外割刀的基本替数

WD) (S) 60 ×C

WD) (S) 73 ×L

WDJ (S) 89 ×

WDJ(S)102×

切割落鱼

60.3油窖

73.0油替

88.9油管

101.6油管

出换配件后

可切割落鱼

60.3钻机

60.3油管

73.0钻杆

73.0油管

88.9钻杆

88.9 油管

提升落角能力

剪销剪断力

轴向推乃力

4·-10

10~30

轴向推刀力

WIJ (S)[27×

切割负

127.0钻杆

注1:J(S)表示机式(或水力式)。表2 (续)

更换配件后

可切割落鱼

114.3钻杆

88.9钻轩

101.6油管

注2:表示由制造厂自行确定的工具外径。5技术要求

提升落鱼能力

剪销剪断力

10--20

SY/T 5070—2002

轴向推力力

10- 30

内割刀的心轴和外制刀的上接头、外筒等主要零件热处理后材料的力学性能应符合表3的规定。5.1

表3割刀主要零件材料的力学性能抗拉强度d

删服强度。

延神率s

冲击功Aky

5,2内割刀的锚定卡瓦应进行表面处理,卡瓦牙表面硬度为50HRC65HRC5.3高速工具钢刀头热处理后的刃部硬度应为55HRC--65HRC,硬度

260 --320

5.4内割刀的心轴和外割刀的上接头、外简应进行无损探伤,缺陷等级应不低于JB/T4730中规定的单个缺陷Ⅲ级,密集区缺陷Ⅱ级。5.5内刀的连接螺纹应符合GB/19253.1、GB/T9253.2利SY/T5029的要求。外割刀的连接螺纹应和相应套铣管的连接螺纹一,推荐采用双级螺纹.5.6各相对转动或相对移动零部件应运动灵活,不得有卡滞现象,刀头完全伸出时,内割刀的刀尖直径应大于落鱼外径&mm以上,外割.刀的刀尖直径应小于落鱼的最小内径8mm以上刀头复位时应无卡阻。

5.7机械式内割刀卡瓦产生的锚定力应大于表1所规定的轴向推刀力。5.8外割刀如有剪销控制,其剪销剪断力应符合表2的规定。5.9切割试验时,割刀应能在20rnin内割断落鱼,刀体不应产生断裂或影响刀体收同的变形。几尖不得有崩刃或显著磨钝,落鱼切口应整。5.10能够从并内起出切割点以上落鱼的外期刀,其提升落负能力应不低于表2的规定:6试验方法

6.1、材料的力学性能检验

拉仲试验的试样成符合GB/T6397的要求,拉伸试验和冲击试验的试验方法分别按GB/228和GB/T229中的有关规定执行。洛氏硬度和布氏硬度的试验方法分别按GB/T230和GB/I231中的有关规定执行。月为硬度的检验部位应在距刀尖不大于10mm的范用内。6.2无损探伤

无损探伤时应按JR/T4730中规定的压力容器锻件无损检测方法进行,3

SY/T 5070—2002

6.3连接螺纹检验

割刀采用的油管、套管和钻杆接头螺纹应检验紧密距,检验方法应按GB/T9253.1和GB/19253.2和规定的方法进行,检验所用量规应符合GB/T4749和GB/T9253.2的要求。割采用的抽油杆螺纹应进行松动试验,试验方法按SY门5029中规定的方法进行。6.4运动灵活性

转动或移动各相对运动部件、检查是否有·卡滞现象;拨动刀体,检查其伸出和复位。6,5切性能试验

6.5.1切割前的准备

选取与割刀切割范用相适应的管柱作为落鱼,将其竖直固定。把割刀连接于切割钻柱上,缓慢下放割刀进入落鱼至预定切割位置。6.5.2切割条件

a)冷却液连续冷却:

b)转速:20r/min~60r/min

6.5.3切翻试验

6.5.3.1机械式内割刀

割刀正转数圈后,下压心轴,钳定卡瓦,按5,7检查卡瓦的锚定能力:正转制刀,尚时按表1的规定施加轴向推刀力,直至割断落鱼,并记录切割时间。上提割刀,卡瓦应能顺利收回,起出割厅,检查力体,刀尖和落鱼切口。

6.5.3,2水力式内割刀

正转割刀,同时开泵循环,使活塞产生的推力与表1中规定的轴问推刀力相符合,直至割断落鱼,并记录切割时间。起山割刀,检查体、刀尖和落鱼切口。6.5.3.3机械式外割刀

割刀如有剪销控制,需先剪断剪销,记录剪断力。然后正转割刀,按表2的规定施加轴向推刀万,首至割断落鱼,并记录切割时间。起出刺刀,检查刀体,刀尖和落切口。6.5.3.4水力式外割刀

刀如有剪销控制,需先剪断剪销,记录剪销剪断压差或剪断力。然后正转割刀,开泵循环,使活塞产生的推力与表2中规定的轴问推刀力相符合,直至割断落鱼,并记录切割时间。起出割刀,检查刀体、刀尖和落鱼切口。

6.6外割刀提升落鱼能力

将落鱼固定,使割刀套入相应的落鱼,缓慢施加轴向拉力,直至负荷增加至表2所规定的提升落备能力的1,5倍,保持5tiil,在加人力滑舒向融士落鱼产搬动的情说下不得滑脱,然后卸载捡查各零件不得有变形或损坏。

7检验规则

7.1检验分类

7.1.1 出厂检验

产品经制造厂检验部门检验合格后,并附有产品合格证明文件方可山厂,7.1.2型式检验

有下列情况之一时,短进行型式检验-样机试制;

一一正式牛产的产品在结构、材料和1艺方面有较大改变,可能影响产晶性能时:一国家或行业质量监督机构提型我检验要求时。4

7.2检验项目

出厂检验和型式检验的检验项目按表4执行。表4检验项目

检输项目

连接螺纹

运动灵活性

切割性能试验

提升落危能力

技术要求章条号

5.7, 5.8,5.9

注:√为必检项日:×为不检项目。7.3判定规则

试验方法章条号

出检验

SY/T 50702002

型式检验

产品启厂时,应逐件进行检验,如有一项不合格,则判该件产品为不合格品。产品进行型式检验时,应随机抽取一套样品进行检验,如有一项不合格,则判型式检验不通过。8标志、包装、运输、贮存

8.1标志

在产品标志槽内,应至少打印以下标志:制造厂代号或商标;

-产品型号;

接头螺纹代号:

一出厂编号或出厂日期,

8.2包装及运输

8.2.1产品外表面及连接螺纹表面应采取表面防锈蚀措施。8.2.2随机文件包括:

产品合格证;

使用说明书;

装箱清单。

以上文件用塑料袋封装后随产品包装。8.2.3产品的包装应符合公路、铁路或海上运输的有关规定。8.3存

8.3.1产品应存放在于燥、清洁通风的库房内。若露大存放应加蓬盖,并采取防锈蚀措施。8.3.2橡胶封件应存放在干燥、阴凉的库房内,保存期不得超过18个月。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。