CB/T 3690-1995

基本信息

标准号: CB/T 3690-1995

中文名称:船用热交换器通用技术条件

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1247743

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3690-1995.

1. 主题内容与适用范围

CB/T 3690规定了船用管亮式冷却器、冷凝器、加热器.空冷器和板式热交換器等(以下简称热交换器)的技术要求、检验与验收。

CB/T 3690适用于设计压力不大于2 MPa、介质温度不超过200C、工作介质为海水、淡水、蒸汽、空气、氨、氟里昂、滑油、燃油、液压油等的热交换器。

2引用标准

GB150钢制压力容器

GB 1800公差与配合 总论 标准公差与基本偏差

GB 1804一般公差 线性尺寸的未注公差

GB 3323钢熔化焊对接接头 射线照相和质量分级

GB 7734复合钢板超声波探伤方法

JB 755压力容器锻件 技术条件

JB 1152锅炉和钢制 压力容器对接焊縫超声波探伤

JB 2536压力容器油漆、 包装、运输

JB 4708钢制压力容器焊接工艺评定

3技术要求

3.1设计要求

3.1.1热交换 器的热力计算按公式(1)进行:

1. 主题内容与适用范围

CB/T 3690规定了船用管亮式冷却器、冷凝器、加热器.空冷器和板式热交換器等(以下简称热交换器)的技术要求、检验与验收。

CB/T 3690适用于设计压力不大于2 MPa、介质温度不超过200C、工作介质为海水、淡水、蒸汽、空气、氨、氟里昂、滑油、燃油、液压油等的热交换器。

2引用标准

GB150钢制压力容器

GB 1800公差与配合 总论 标准公差与基本偏差

GB 1804一般公差 线性尺寸的未注公差

GB 3323钢熔化焊对接接头 射线照相和质量分级

GB 7734复合钢板超声波探伤方法

JB 755压力容器锻件 技术条件

JB 1152锅炉和钢制 压力容器对接焊縫超声波探伤

JB 2536压力容器油漆、 包装、运输

JB 4708钢制压力容器焊接工艺评定

3技术要求

3.1设计要求

3.1.1热交换 器的热力计算按公式(1)进行:

标准图片预览

标准内容

中华人民共和国船舶行业标准

CB/T 3690—1995

船用热交换器通用技术条件

1995-06-19发布

中国船舶工业总公司发布

1996-04-01实施

中华人民共和国船舶行业标准

船用热交换器通用技术条件

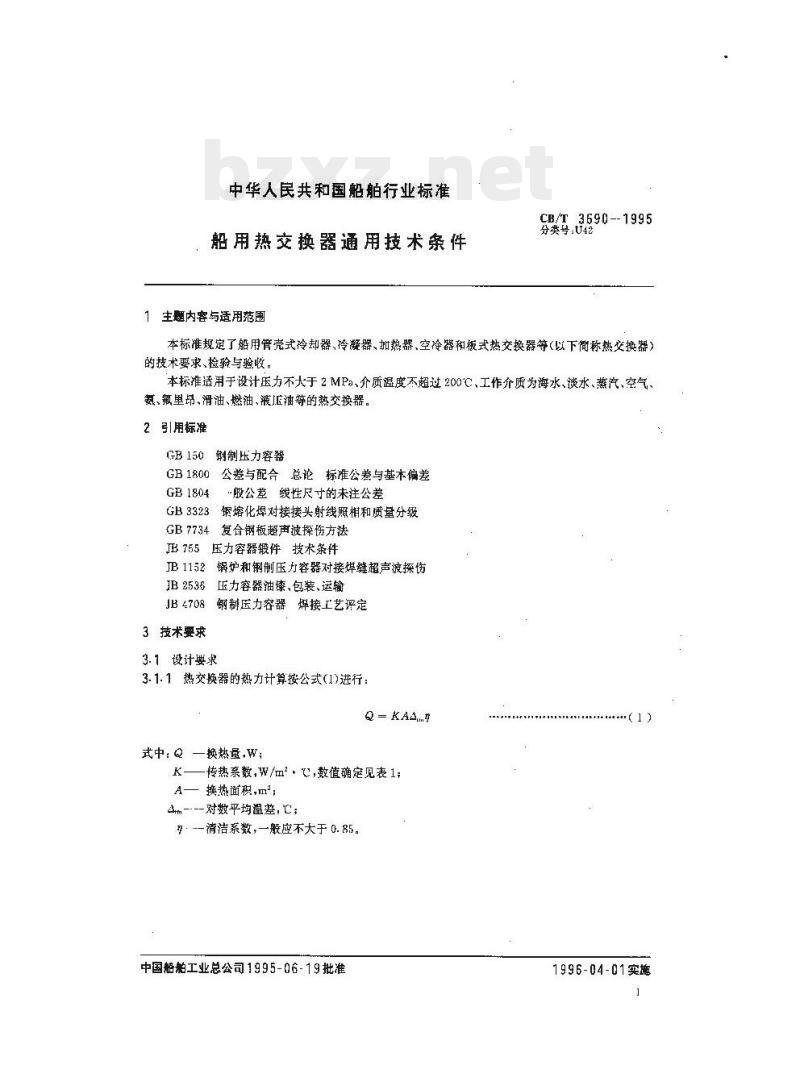

主题内容与适用范围

CB/T 3690--1995

分类号:U42

本标准规定了船用管壳式冷却器、冷凝器、加热器、空冷器和板式热交换器等(以下简称热交换器)的技术要求、检验与验收。

本标准用于设计压力不大于2MPa、介质温度不超过200℃、工作介质为海水、淡水、蒸汽、空气氨、氟、滑油、燃油、液油等的热交换器。2引用标准

钳制压力容器

GB1800

公差与配合总论标准公差与基本偏差GB 1804

“般公差线性尺寸的未注公差

絮熔化焊对接接头射线照相和质量分级GB3323

GB7734

复合钢板超声波探伤方法

压力容器锻件技术条件

JB 1152

JB2536

锅炉和钢制压力容器对接煤焊缝超声波探伤压力容器油臻包装、运输

钢制压力容器焊接工艺评定

JB4708

3技术要求

3.1设计要求

3.1.1热交换器的热力计算按公式(1)进行:Q= KAL..n

式中Q一换热量,W;

K—传热系数,W/m2,,数值确定见表1:A换热面积,m:

4m--对数平均温差,℃;

7-清洁系数,一般应不大于 0. 85。中国船舶工业总公司1995-06-19批准1996-04-01实施

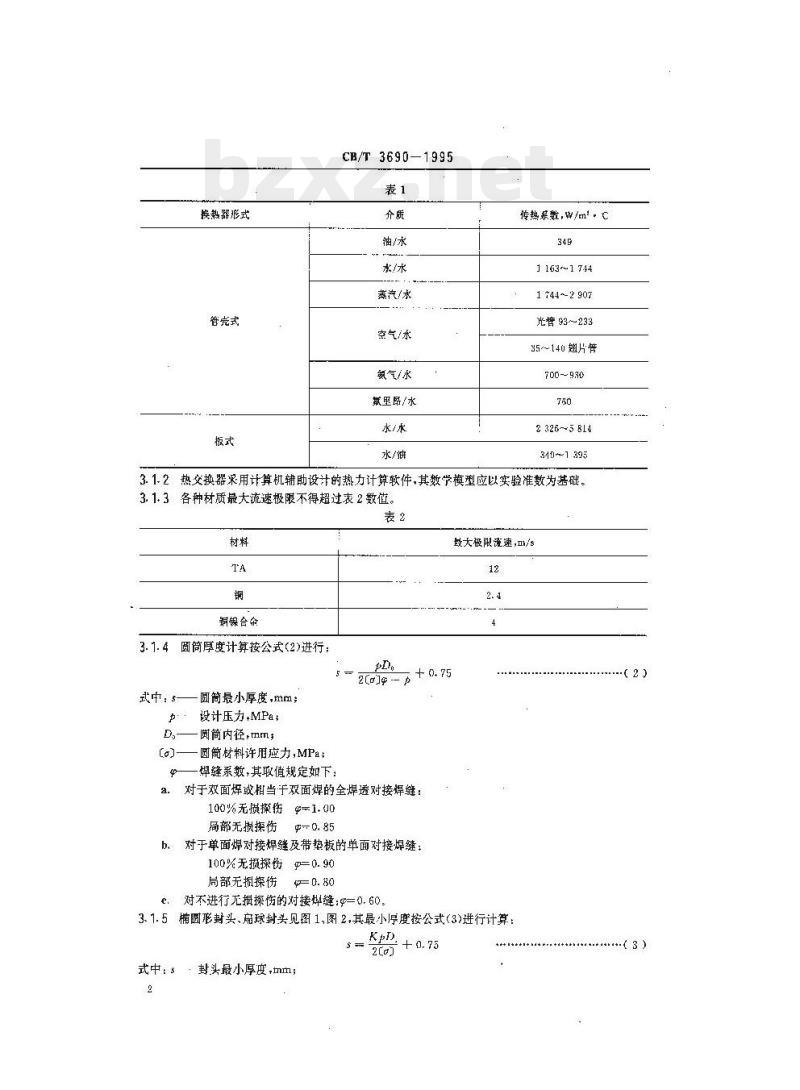

换热器形式

管壳式

CB/T 3690-1995

油/水

水/水

蒸汽/水

空气/水

氨气/水

戴里厨/水

水/水

水/猫

传热系数,w/m*,C

1 163~1 744

1 744~2 907

光管93~233

35*~140翅片臂

700930

2326--5814

340~1.395

3.1.2热交换器采用计算机辅助设计的热力计算软件,其数学模型应以实验准数为基础3.1.3各种材质最大流速极限不得超过表2数值。表2

箫镍合伞

3.1.4圆简厚度计算按公式(2)进行;式中:s-

圆简最小厚度,mm;

设计压力,MPat

D,——阅简内径,mm,

-圆简材料许用力,MPa

焊缝系数,其取值规定如下:

对于双面焊或指当于双面焊的全焊透对接焊缝:a.

100%无损探伤$-1.00

局部无搬探伤5-0.85

对于单面焊对接焊缝及带垫板的单面对接焊缝:100%无损探伤9=0.90

局部无捆探伤

对不进行元损探伤的对接焊缝:$一0.60。设大极限谨速,m/s

3.1.5椭圆形封头、扁球封头见图1、图2,其最小厚度按公式(3)进行计算:KpD免费标准下载网bzxz

式中:s

·封头最小厚度,mm;

(2)

CE/T3690—1995

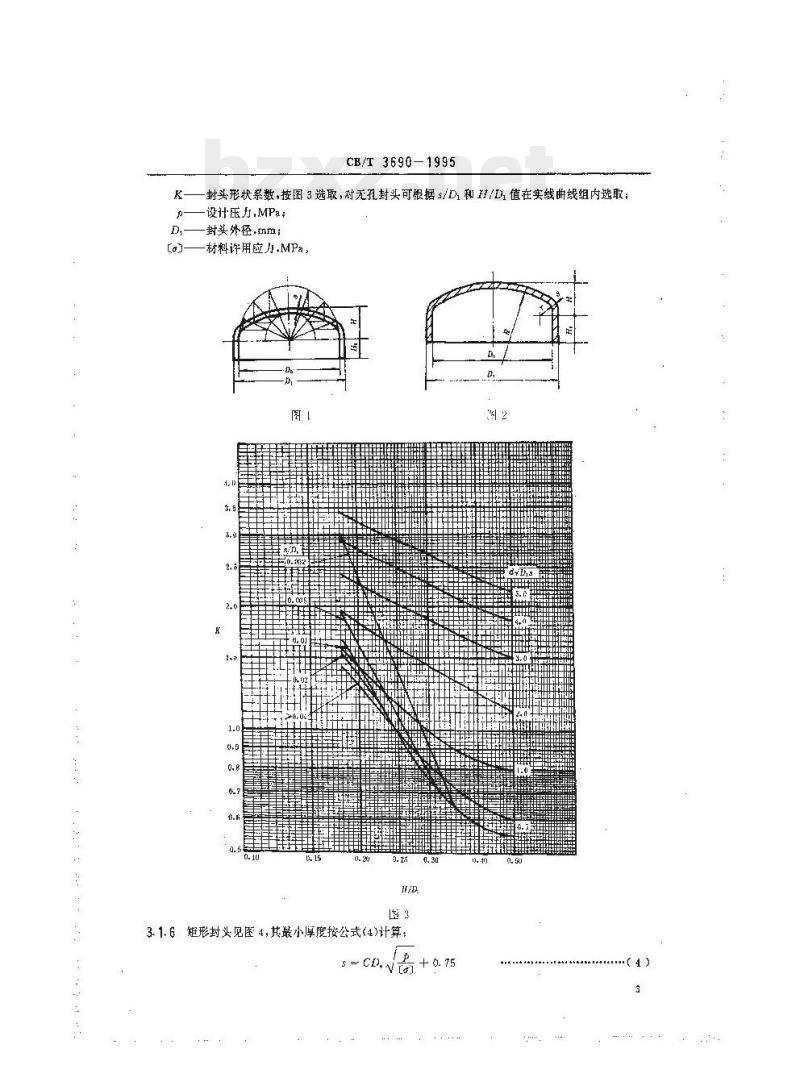

K——封头形状系数,按图3选取,对无孔封头可根据s/Di和H/L1值在实线曲线组内选取;p—设计压力.MPa:

封头外径,m:

-材料许用应力,MPa,

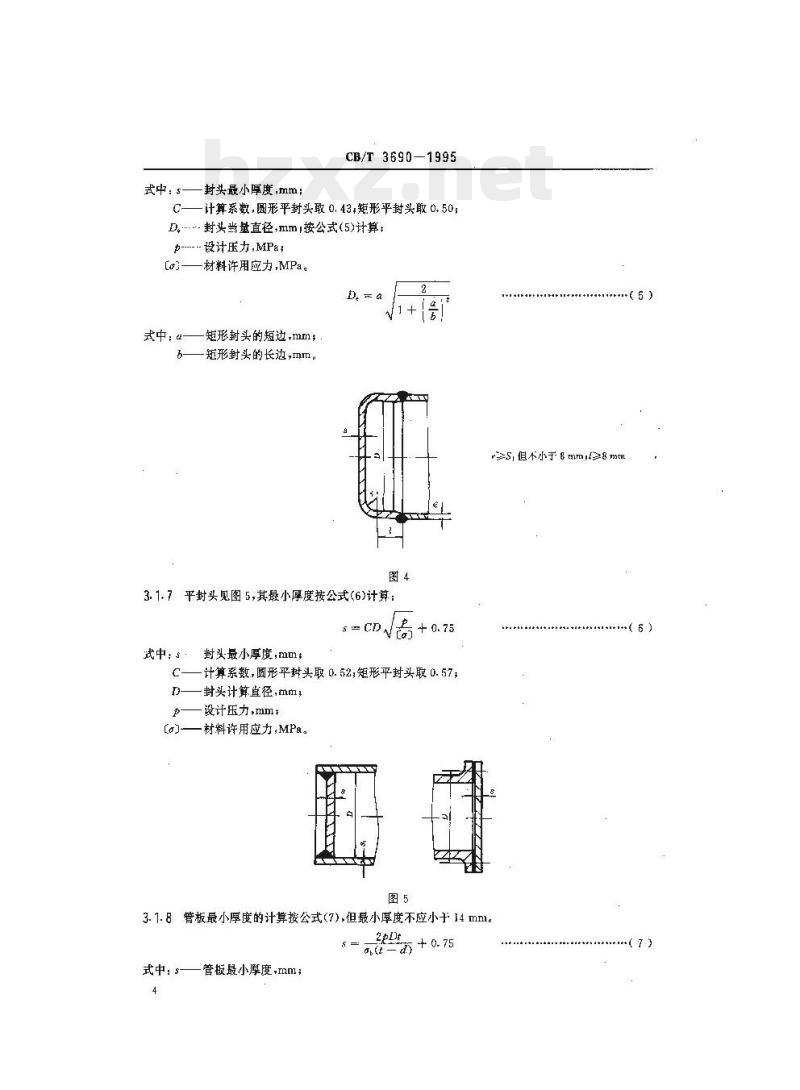

3.1.6矩形封义见医 4,其最小厚度按公式(4)计算:cm

式中:5-

-封头最小厚度,mm;

CB/T 3690-1995

-计算系数,圆形平封头取0.43+短形平封头取0.50;D-封头当量直径mm按公式(5)计算.设计压力,MPa

式中:α-

材料许用应力,MPa,

矩形封头的短边,mmt

矩形封头的长,mm。

3.1.7平封头见图5,其最小厚度接公式(6)计算:s CD

武中·..

封头最小厚度,mm,

计算系数,圆形平抖头取0.52;矩形平封头取0.57;封头计算直径,mm,

设计压力,mmt

-材料许用应力,MPa。

5但不小于8mm8mm

3.1.8管板最小厚度的计算按公式(7),但最小厚度不应小于14 mml。2pt

式中:-

管板最小厚度,mm;

设计压力,mm!

CB/T 3690-1995

最外排管列的管孔中心径向翌离,mm;一两管孔中心距离,mm

r~材料最低抗拉显度,MPa;

一管我直径,mm。

3.1.9法兰除按有关法兰标准选取外,非标简体法兰需按GB150进行强度校核。3.1.10固定管板式热交换器,优先采用管板兼做法兰式,3.1.11管板采用复合板时,推荐优先选用爆破复合板,亦可采用说铸复合板、轧制复合板。3.1.12法兰做管板的形式推荐采用图6(n)、(b)、(c)三种形式,且应优先选用(a)种形式新

3.1.13管板与筒简体法兰连接的环节螺栓数不得超过螺栓总数的一半。3.1.14当换热管与管板为胀接连接时,管板管桥的最小极限尺寸应大于3倍的换热管壁厚。3.1.15凡与游水接触的铁端盖、碳钢端盖必须进行涂塑处理,或其他防蚀措施处理。3.1.16端盖、水室上的弱蚀板应优先安装在板两侧。3.1.17压制焊接的端盖,凡隔板超过3块且直径大于500mm的应做消除应力热处理。3.1.18亚制的黄钢封头必须进行消除应力热处理。3.1.19根据不同介的换热要求,推荐选用表3换热元件。表3

L型光燃

螺纹管

BFe10-1-1,3Fe30-1-1.

TA2.B30,TP2,HA177-2A

HSn70-1,10,20

TA2,B30.TP2、HAE77-2A.

HS70-110.20

TA2.HA177-2A

H62/20,F2/20

(针/针管)

用于各种介废换热、非毒水

介质换热

用于蒸汽、油、水加慧

用于油等强化传热

用于法等商粘度介质雄热

翅片笋

螺旋管

波纹板

T2/HA177-2A.

双金属友合管

CB/T 3690—1995

续表3

用于空气等气体冷却.加热

(缠绕式,串片式)

10.20,T2HA177-2A

TA2,H5n62-1

蒸汽、油、水等加热,冷却

各种介质的如热,冷却、冷

3. 1. 20 换热管与管板的胀接有气案性要求时,紫锯管设计压力应小于 0. 6 MPa。3.1.21外径小于10mm的换热管,与管板连接不宜采用机械胀接。形式

3.1.22当换热管与管板热张系数相差 20%时一般不推荐采用胀接工艺,若采用胀接需有特殊的胀接方法。

3.1.23换热管长度小于等4m吋不允许有接头;大于1m且小于等于6m时允许有-一个接头大于 6 m 时不得超过 2 个接头。3.1-24轧制的黄铜螺纹管,轧制后应进行消除应力热处理。3.1.25板式热交换器应优先选用钛材波纹板和铜材波纹板。3.1.26

板式热交换器的选型应优先选用全散式。3.1.27

板式热交换器的流程组合(见图7)表示方法为:aX N.iaX N,

式中+at

冷介质道道数

N,·冷介质流程数;

热介质道道数

热介质流程数。

W=3流程数入

4道数

3.1.28板翅式热交换器在设计上要选择造当而稳定的循环倍率,同时应采取防止CO,堵塞通道的措施。

CB/T3690.1995

3.1.29管光式热交换器的膨胀节应优先选用无缝钢管弯制成的0形膨胀节。3. 1.30形膨胀节开口宽度b应大于20 mm,且高度H应大十 0. 6r(见图 8)。3.1.31用壁管弯制的膨胀节一般不做热处理。3.1.32壳体内径一般均应进行整体镗加工。3.1.33壳体为卷制雨不进行内径整体加工,在设计时对换热系数应做相应调整。3.1.34、热交换器的折流板,当采用塑料板时,应考虑塑料板的使用温度和热冲击变形。3.1.35蒸汽侧的压力表要装有乐力表阀。3.1.36温度让尾长的选型长度一定要超过安装轴线的中心(见图9)。温度计盘

3.1.37安全阀的选用压力等级应与热交换器壳程、管程的压力等级相匹配。一般应选用耐海水腐蚀的铜阀,亦可选用钢质阀。

3.1.38热交换器组装后,必须进行液压试验,试验液体一般采用水,试验压力为设计压力的1.5倍;真空热交换器的真空腔试验K力为设计压力加上0.1MPa。3.1.39对易燃、易爆、易挥发、有毒介质应进行致密性试验,致密性试验应满足如下要求;,压缩空气、骨性气体气密试验,其试验F力为设计压力的1.05倍:b、卤索真必气密试验、其试验匹力按图样设计的真空度要求确定:c.加氮气密试验,氮的加入量按设备容积的百分之一计算。3.1.40铸铁件(封头、筒体、法兰)的强度校核,其材料的安全系数为5。3.2制造要求

3.2.1筒体用板材卷制时,其圆筒同一断面上最大最小直径差e0.5%DV,且不大于5mm。3.2.2篇体内部凡有碍管束(活动管组式)顺利装入或抽出的焊缝均应磨至与母材表面平齐。3-2.3简体内壁整体机加工时,内径偏差不得低-下GB1800中的H7要求,加工后最小壁厚不小于设计壁厚的9%。

3.2.4滑油冷却器滑油腔必须进行工序间和存放期的防锈处理。防锈剂及涂料的性能应稳定。3.2.5简体对接焊缝的对口错迎量6≤Sm,(见图10)

3.2.6简体对接焊缝的棱角度E,其环向(见图11)用弦长为1,/6、且不小于300tmm的内样板或外样7

CB/T3690—1995

板检查:轴向模角度(见图12),用长度不小于300mm的检查尺检查,其值不得大丁(s/10)+2mm,且不大于5mm。

D/且本本于300

$/6且不小F-300

3.2.7整体铸造的简体必须在机加工前进行时效处理。铸钢件的铸造缺陷允许进行补焊,但必须制定补焊工艺,铸铁及铸钢件可以采用开孔攻丝,用丝堵加粘接剂堵塞的方法,但丝堵真径不得超过24mm,粘接剂必须能满足耐蚀及密封连接强度要求,且整体堵塞数量不得超过5处,相邻间距不得小于70mm

3. 2. 8 U 形管、盘管需拼接时,对接焊缝-般不超过 2 条,且最小短管不得小于 300 mm,其错边量不得超过管子壁厚的 15%,且不大于 0. mm,拼接后的管于必须进行水压试验,试验压力为设计压力的 2倍。

3.2.9换热管与管胀接,管材硬度应低于管板硬度。铜管不允许采用火焰局部这火,胀接部位应除锈呈金属光译,粗糙度 R,≤6,3 μm3.2.10U型管(见图13)弯制成型后进行通球检验,通球真径按表4规定。表4

通球直径

通求直径

3.2.11经轧制的黄铜螺纹管,翅片管需进行消除应力热处理,其回火温度为250~350C,保温时间不得低于2h.

3.2.12缠绕翅片管端头翅片的封头要牢固,不锈钢管不允许用焊封头。3.2.13串片翅片管进行浸处理后不得有锡瘤和气泡。3.2.14串片翅片管进行胀管时,需对胀头按工艺要求随时测量其精度。3. 2. 15换热管与管板胀接后,切削平齐管头时,管头伸出管板长度为 1. 5士0. 3 mm,翻边后管板孔倒角不得有暴露现象,且管头翻边长度3mm,见图14。图13

CB/T 3690—1995

3.2.16换热管的胀接长度最长不得超过管板厚度减去4mm3. 2. 17

换热管与管板采用粘胀工艺时,其管壁胀接减薄率应小于6兆,3.2.18双管板服接应采用后退式胀接方法,外管板管子的最大胀接减薄率不得超过15%。拼接管板焊缝应进行100%射线探伤,按GB3323不低于1级为台格,3.2. 19

爆破复合管板、热铸复合管板应按GB7734要求进行超声被探饰,不低于I级为合格,堆埠复合管板必须在钻孔前堆焊,堆焊平面机加工后不得有气孔和凹陷等缺陷。管板孔直径偏差按 CB 1800非的 F6要求。管椒孔粗糖度R6.3

胀接连接时,管板孔桥宽的尺寸公差等级按GB18G0中的IT8要求。粘胀连接时,管板孔至少应开二道符合粘胀工艺的含胶糟,复合管板上的隔板槽深最大不得超过层厚度减去2mm新疏板管孔直径偏差按GB1800中的F8要求。折流板管孔及外轻的尖角,毛刺应倒钝和清除。塑料折流板管孔直径偏差按 GB 1800 中的 F7 要求。析流板外径偏差按 GB 1800 中的js要求,折流被外径与简体内径配合间隙按囊 5 规定。表5

简体内径

2:450800

配合间酸

3.2.31与海水接触的钢、铸铁端盖内壁必须途塑或其他防蚀涂料,其涂层不得出现起皮、针孔等缺陷。3.2.32冷成型的黄封头必氧进行热处理,其处理温度为250~350℃,保温时间不得小于2h3.2.33铁、铸铜端盖,在装配前应进行水压试验,局部出现的瀚可以采取真空针渗和开孔堵塞的方法修补,但开孔直径不得超过24 rm胶粘剂应保证耐蚀和强度要求,修补处数不得超过2处,相邻间距不得小于70 加。

3.2.34管束拉杆上的螺母拧紧后,必须采取松动措施。:穿管时不得划伤换热管表面。3.2.35

CB/T 3690—1995

3.2.36管板胀接变形凸凹量最大不得超过管板直径的0.2%。3.2.37换热管胀接壁厚减薄率不得大于12%,减薄率按公式(8)计算。4×100%

式中·-

壁厚减薄率;

换热管胀接前壁厚,mm;

换热管胀接后壁厚,mm。

3.2.38重登叠安装式热交换器应在重叠组装后进行壳程、管程压力试验。3.2.39热交换器组装尺寸的偏差不得超过图15.表6规定的值。范许中心线

接督公称直径

55~100

注:木表仅适周于与外部管线连接的接管。3.2.40热交换器的自尺寸公差应符合下列要求:a.

机加工按GB1804中IT12级:

非机加工按 GR 1804 中 IT16 级。150~300

板式热交换器的板片冷成型后,其最大减薄量不得超过板厚的30%。3.2.42板片.上的垫片槽和波纹深度偏差为±0.2mm。3. 2.43板片表面一般应进行面处理,不得有凹坑、划伤、压痕和毛刺。3.2.44板片的平面度每米不得超过3mm,其成型后不得有显裂纹和隐裂纹。板片角孔横向位置偏差为士0.4mm。3.2.45

3.2.46垫片厚度偏差为±0.3mm,缺陷面积不大于3mm,且深度不得超过1.5mm350

板式热交换器组装水压试验时,螺栓预露力要均匀,不得超过图样给定的预紧尺寸极限,水压试验后应放松螺栓。

3.2.48板翅式热交换器接头间隙的确定应通过具体的工艺验证,一般不超过C.25nm:3.2.49板翅式热交换器组装中每层零件应保持平整,不得有拱起、局部凸凹不平和毛刺等缺陷。钎焊时,应在每层靠通道死角处的封条上开工艺孔。3.2.50板束的定位栅应保证在针钎焊时板束不错位。3.2.51针管加热器的针管焊接成型后,其针柱的脱落率不得大于1%。3.3焊接要求

CB/T3690-1995

3. 3. 1 焊缝的分类按图 16 所示,分为 A、B,C D 四类?

3.3.2热交换器的壳体对接焊缝在施焊前应做焊接工艺评定+评定按JB4708进行。3.3.3换热管与管极连接的焊链必须进行工艺试验或评定。3.3.4有色金属焊缝的焊接T,艺评定项目参照B4708。3.3.5I,I级容器,每台产品必须制造产品焊接试板,3.3.6产品焊接试板必须在A类焊缝的延长部位,采用与简体相的焊接工艺同时施焊,3.3.7产品焊接试板必须进行100%射线探伤。3.3.8产品试板试样备按钢质海船入级及建造规范》第八篇的第章规定。3.3.9产品焊接板试验项目按表7。表7

武样名称

熔敷金屏的拉力

正向弯曲

反向弯曲

接头横向拉力

断面宏观查

冲击试验

.3.3.10弯曲试验的压头真径和支据边缘的内间距按表8.表8

试板现定的最大抗拉强度+MPa

460510

注:表中!为李曲试样学度,丑Ⅲ。E头直径

有要求

产品级别

有要求

支辊边内闻

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T 3690—1995

船用热交换器通用技术条件

1995-06-19发布

中国船舶工业总公司发布

1996-04-01实施

中华人民共和国船舶行业标准

船用热交换器通用技术条件

主题内容与适用范围

CB/T 3690--1995

分类号:U42

本标准规定了船用管壳式冷却器、冷凝器、加热器、空冷器和板式热交换器等(以下简称热交换器)的技术要求、检验与验收。

本标准用于设计压力不大于2MPa、介质温度不超过200℃、工作介质为海水、淡水、蒸汽、空气氨、氟、滑油、燃油、液油等的热交换器。2引用标准

钳制压力容器

GB1800

公差与配合总论标准公差与基本偏差GB 1804

“般公差线性尺寸的未注公差

絮熔化焊对接接头射线照相和质量分级GB3323

GB7734

复合钢板超声波探伤方法

压力容器锻件技术条件

JB 1152

JB2536

锅炉和钢制压力容器对接煤焊缝超声波探伤压力容器油臻包装、运输

钢制压力容器焊接工艺评定

JB4708

3技术要求

3.1设计要求

3.1.1热交换器的热力计算按公式(1)进行:Q= KAL..n

式中Q一换热量,W;

K—传热系数,W/m2,,数值确定见表1:A换热面积,m:

4m--对数平均温差,℃;

7-清洁系数,一般应不大于 0. 85。中国船舶工业总公司1995-06-19批准1996-04-01实施

换热器形式

管壳式

CB/T 3690-1995

油/水

水/水

蒸汽/水

空气/水

氨气/水

戴里厨/水

水/水

水/猫

传热系数,w/m*,C

1 163~1 744

1 744~2 907

光管93~233

35*~140翅片臂

700930

2326--5814

340~1.395

3.1.2热交换器采用计算机辅助设计的热力计算软件,其数学模型应以实验准数为基础3.1.3各种材质最大流速极限不得超过表2数值。表2

箫镍合伞

3.1.4圆简厚度计算按公式(2)进行;式中:s-

圆简最小厚度,mm;

设计压力,MPat

D,——阅简内径,mm,

-圆简材料许用力,MPa

焊缝系数,其取值规定如下:

对于双面焊或指当于双面焊的全焊透对接焊缝:a.

100%无损探伤$-1.00

局部无搬探伤5-0.85

对于单面焊对接焊缝及带垫板的单面对接焊缝:100%无损探伤9=0.90

局部无捆探伤

对不进行元损探伤的对接焊缝:$一0.60。设大极限谨速,m/s

3.1.5椭圆形封头、扁球封头见图1、图2,其最小厚度按公式(3)进行计算:KpD免费标准下载网bzxz

式中:s

·封头最小厚度,mm;

(2)

CE/T3690—1995

K——封头形状系数,按图3选取,对无孔封头可根据s/Di和H/L1值在实线曲线组内选取;p—设计压力.MPa:

封头外径,m:

-材料许用应力,MPa,

3.1.6矩形封义见医 4,其最小厚度按公式(4)计算:cm

式中:5-

-封头最小厚度,mm;

CB/T 3690-1995

-计算系数,圆形平封头取0.43+短形平封头取0.50;D-封头当量直径mm按公式(5)计算.设计压力,MPa

式中:α-

材料许用应力,MPa,

矩形封头的短边,mmt

矩形封头的长,mm。

3.1.7平封头见图5,其最小厚度接公式(6)计算:s CD

武中·..

封头最小厚度,mm,

计算系数,圆形平抖头取0.52;矩形平封头取0.57;封头计算直径,mm,

设计压力,mmt

-材料许用应力,MPa。

5但不小于8mm8mm

3.1.8管板最小厚度的计算按公式(7),但最小厚度不应小于14 mml。2pt

式中:-

管板最小厚度,mm;

设计压力,mm!

CB/T 3690-1995

最外排管列的管孔中心径向翌离,mm;一两管孔中心距离,mm

r~材料最低抗拉显度,MPa;

一管我直径,mm。

3.1.9法兰除按有关法兰标准选取外,非标简体法兰需按GB150进行强度校核。3.1.10固定管板式热交换器,优先采用管板兼做法兰式,3.1.11管板采用复合板时,推荐优先选用爆破复合板,亦可采用说铸复合板、轧制复合板。3.1.12法兰做管板的形式推荐采用图6(n)、(b)、(c)三种形式,且应优先选用(a)种形式新

3.1.13管板与筒简体法兰连接的环节螺栓数不得超过螺栓总数的一半。3.1.14当换热管与管板为胀接连接时,管板管桥的最小极限尺寸应大于3倍的换热管壁厚。3.1.15凡与游水接触的铁端盖、碳钢端盖必须进行涂塑处理,或其他防蚀措施处理。3.1.16端盖、水室上的弱蚀板应优先安装在板两侧。3.1.17压制焊接的端盖,凡隔板超过3块且直径大于500mm的应做消除应力热处理。3.1.18亚制的黄钢封头必须进行消除应力热处理。3.1.19根据不同介的换热要求,推荐选用表3换热元件。表3

L型光燃

螺纹管

BFe10-1-1,3Fe30-1-1.

TA2.B30,TP2,HA177-2A

HSn70-1,10,20

TA2,B30.TP2、HAE77-2A.

HS70-110.20

TA2.HA177-2A

H62/20,F2/20

(针/针管)

用于各种介废换热、非毒水

介质换热

用于蒸汽、油、水加慧

用于油等强化传热

用于法等商粘度介质雄热

翅片笋

螺旋管

波纹板

T2/HA177-2A.

双金属友合管

CB/T 3690—1995

续表3

用于空气等气体冷却.加热

(缠绕式,串片式)

10.20,T2HA177-2A

TA2,H5n62-1

蒸汽、油、水等加热,冷却

各种介质的如热,冷却、冷

3. 1. 20 换热管与管板的胀接有气案性要求时,紫锯管设计压力应小于 0. 6 MPa。3.1.21外径小于10mm的换热管,与管板连接不宜采用机械胀接。形式

3.1.22当换热管与管板热张系数相差 20%时一般不推荐采用胀接工艺,若采用胀接需有特殊的胀接方法。

3.1.23换热管长度小于等4m吋不允许有接头;大于1m且小于等于6m时允许有-一个接头大于 6 m 时不得超过 2 个接头。3.1-24轧制的黄铜螺纹管,轧制后应进行消除应力热处理。3.1.25板式热交换器应优先选用钛材波纹板和铜材波纹板。3.1.26

板式热交换器的选型应优先选用全散式。3.1.27

板式热交换器的流程组合(见图7)表示方法为:aX N.iaX N,

式中+at

冷介质道道数

N,·冷介质流程数;

热介质道道数

热介质流程数。

W=3流程数入

4道数

3.1.28板翅式热交换器在设计上要选择造当而稳定的循环倍率,同时应采取防止CO,堵塞通道的措施。

CB/T3690.1995

3.1.29管光式热交换器的膨胀节应优先选用无缝钢管弯制成的0形膨胀节。3. 1.30形膨胀节开口宽度b应大于20 mm,且高度H应大十 0. 6r(见图 8)。3.1.31用壁管弯制的膨胀节一般不做热处理。3.1.32壳体内径一般均应进行整体镗加工。3.1.33壳体为卷制雨不进行内径整体加工,在设计时对换热系数应做相应调整。3.1.34、热交换器的折流板,当采用塑料板时,应考虑塑料板的使用温度和热冲击变形。3.1.35蒸汽侧的压力表要装有乐力表阀。3.1.36温度让尾长的选型长度一定要超过安装轴线的中心(见图9)。温度计盘

3.1.37安全阀的选用压力等级应与热交换器壳程、管程的压力等级相匹配。一般应选用耐海水腐蚀的铜阀,亦可选用钢质阀。

3.1.38热交换器组装后,必须进行液压试验,试验液体一般采用水,试验压力为设计压力的1.5倍;真空热交换器的真空腔试验K力为设计压力加上0.1MPa。3.1.39对易燃、易爆、易挥发、有毒介质应进行致密性试验,致密性试验应满足如下要求;,压缩空气、骨性气体气密试验,其试验F力为设计压力的1.05倍:b、卤索真必气密试验、其试验匹力按图样设计的真空度要求确定:c.加氮气密试验,氮的加入量按设备容积的百分之一计算。3.1.40铸铁件(封头、筒体、法兰)的强度校核,其材料的安全系数为5。3.2制造要求

3.2.1筒体用板材卷制时,其圆筒同一断面上最大最小直径差e0.5%DV,且不大于5mm。3.2.2篇体内部凡有碍管束(活动管组式)顺利装入或抽出的焊缝均应磨至与母材表面平齐。3-2.3简体内壁整体机加工时,内径偏差不得低-下GB1800中的H7要求,加工后最小壁厚不小于设计壁厚的9%。

3.2.4滑油冷却器滑油腔必须进行工序间和存放期的防锈处理。防锈剂及涂料的性能应稳定。3.2.5简体对接焊缝的对口错迎量6≤Sm,(见图10)

3.2.6简体对接焊缝的棱角度E,其环向(见图11)用弦长为1,/6、且不小于300tmm的内样板或外样7

CB/T3690—1995

板检查:轴向模角度(见图12),用长度不小于300mm的检查尺检查,其值不得大丁(s/10)+2mm,且不大于5mm。

D/且本本于300

$/6且不小F-300

3.2.7整体铸造的简体必须在机加工前进行时效处理。铸钢件的铸造缺陷允许进行补焊,但必须制定补焊工艺,铸铁及铸钢件可以采用开孔攻丝,用丝堵加粘接剂堵塞的方法,但丝堵真径不得超过24mm,粘接剂必须能满足耐蚀及密封连接强度要求,且整体堵塞数量不得超过5处,相邻间距不得小于70mm

3. 2. 8 U 形管、盘管需拼接时,对接焊缝-般不超过 2 条,且最小短管不得小于 300 mm,其错边量不得超过管子壁厚的 15%,且不大于 0. mm,拼接后的管于必须进行水压试验,试验压力为设计压力的 2倍。

3.2.9换热管与管胀接,管材硬度应低于管板硬度。铜管不允许采用火焰局部这火,胀接部位应除锈呈金属光译,粗糙度 R,≤6,3 μm3.2.10U型管(见图13)弯制成型后进行通球检验,通球真径按表4规定。表4

通球直径

通求直径

3.2.11经轧制的黄铜螺纹管,翅片管需进行消除应力热处理,其回火温度为250~350C,保温时间不得低于2h.

3.2.12缠绕翅片管端头翅片的封头要牢固,不锈钢管不允许用焊封头。3.2.13串片翅片管进行浸处理后不得有锡瘤和气泡。3.2.14串片翅片管进行胀管时,需对胀头按工艺要求随时测量其精度。3. 2. 15换热管与管板胀接后,切削平齐管头时,管头伸出管板长度为 1. 5士0. 3 mm,翻边后管板孔倒角不得有暴露现象,且管头翻边长度3mm,见图14。图13

CB/T 3690—1995

3.2.16换热管的胀接长度最长不得超过管板厚度减去4mm3. 2. 17

换热管与管板采用粘胀工艺时,其管壁胀接减薄率应小于6兆,3.2.18双管板服接应采用后退式胀接方法,外管板管子的最大胀接减薄率不得超过15%。拼接管板焊缝应进行100%射线探伤,按GB3323不低于1级为台格,3.2. 19

爆破复合管板、热铸复合管板应按GB7734要求进行超声被探饰,不低于I级为合格,堆埠复合管板必须在钻孔前堆焊,堆焊平面机加工后不得有气孔和凹陷等缺陷。管板孔直径偏差按 CB 1800非的 F6要求。管椒孔粗糖度R6.3

胀接连接时,管板孔桥宽的尺寸公差等级按GB18G0中的IT8要求。粘胀连接时,管板孔至少应开二道符合粘胀工艺的含胶糟,复合管板上的隔板槽深最大不得超过层厚度减去2mm新疏板管孔直径偏差按GB1800中的F8要求。折流板管孔及外轻的尖角,毛刺应倒钝和清除。塑料折流板管孔直径偏差按 GB 1800 中的 F7 要求。析流板外径偏差按 GB 1800 中的js要求,折流被外径与简体内径配合间隙按囊 5 规定。表5

简体内径

2:450800

配合间酸

3.2.31与海水接触的钢、铸铁端盖内壁必须途塑或其他防蚀涂料,其涂层不得出现起皮、针孔等缺陷。3.2.32冷成型的黄封头必氧进行热处理,其处理温度为250~350℃,保温时间不得小于2h3.2.33铁、铸铜端盖,在装配前应进行水压试验,局部出现的瀚可以采取真空针渗和开孔堵塞的方法修补,但开孔直径不得超过24 rm胶粘剂应保证耐蚀和强度要求,修补处数不得超过2处,相邻间距不得小于70 加。

3.2.34管束拉杆上的螺母拧紧后,必须采取松动措施。:穿管时不得划伤换热管表面。3.2.35

CB/T 3690—1995

3.2.36管板胀接变形凸凹量最大不得超过管板直径的0.2%。3.2.37换热管胀接壁厚减薄率不得大于12%,减薄率按公式(8)计算。4×100%

式中·-

壁厚减薄率;

换热管胀接前壁厚,mm;

换热管胀接后壁厚,mm。

3.2.38重登叠安装式热交换器应在重叠组装后进行壳程、管程压力试验。3.2.39热交换器组装尺寸的偏差不得超过图15.表6规定的值。范许中心线

接督公称直径

55~100

注:木表仅适周于与外部管线连接的接管。3.2.40热交换器的自尺寸公差应符合下列要求:a.

机加工按GB1804中IT12级:

非机加工按 GR 1804 中 IT16 级。150~300

板式热交换器的板片冷成型后,其最大减薄量不得超过板厚的30%。3.2.42板片.上的垫片槽和波纹深度偏差为±0.2mm。3. 2.43板片表面一般应进行面处理,不得有凹坑、划伤、压痕和毛刺。3.2.44板片的平面度每米不得超过3mm,其成型后不得有显裂纹和隐裂纹。板片角孔横向位置偏差为士0.4mm。3.2.45

3.2.46垫片厚度偏差为±0.3mm,缺陷面积不大于3mm,且深度不得超过1.5mm350

板式热交换器组装水压试验时,螺栓预露力要均匀,不得超过图样给定的预紧尺寸极限,水压试验后应放松螺栓。

3.2.48板翅式热交换器接头间隙的确定应通过具体的工艺验证,一般不超过C.25nm:3.2.49板翅式热交换器组装中每层零件应保持平整,不得有拱起、局部凸凹不平和毛刺等缺陷。钎焊时,应在每层靠通道死角处的封条上开工艺孔。3.2.50板束的定位栅应保证在针钎焊时板束不错位。3.2.51针管加热器的针管焊接成型后,其针柱的脱落率不得大于1%。3.3焊接要求

CB/T3690-1995

3. 3. 1 焊缝的分类按图 16 所示,分为 A、B,C D 四类?

3.3.2热交换器的壳体对接焊缝在施焊前应做焊接工艺评定+评定按JB4708进行。3.3.3换热管与管极连接的焊链必须进行工艺试验或评定。3.3.4有色金属焊缝的焊接T,艺评定项目参照B4708。3.3.5I,I级容器,每台产品必须制造产品焊接试板,3.3.6产品焊接试板必须在A类焊缝的延长部位,采用与简体相的焊接工艺同时施焊,3.3.7产品焊接试板必须进行100%射线探伤。3.3.8产品试板试样备按钢质海船入级及建造规范》第八篇的第章规定。3.3.9产品焊接板试验项目按表7。表7

武样名称

熔敷金屏的拉力

正向弯曲

反向弯曲

接头横向拉力

断面宏观查

冲击试验

.3.3.10弯曲试验的压头真径和支据边缘的内间距按表8.表8

试板现定的最大抗拉强度+MPa

460510

注:表中!为李曲试样学度,丑Ⅲ。E头直径

有要求

产品级别

有要求

支辊边内闻

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。