CB/T 3687-1995

基本信息

标准号: CB/T 3687-1995

中文名称:船用系泊绞车和绞盘修理技术要求

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:811258

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3687-1995.

1主题内容 与适用范圈

CB/T 3687规定了船用系治绞车和绞盘的拗验、修理,零部件换新、安装和试验验收的技术要求。

CB/T 3687适用于钢质海船用电动,液压.蒸汽及外力驱动的绞盘和自动、非自动系泊绞车,其他类型船舶也可参照使用。

2引用标准

GB 1095-79平键键和键槽的剖面尺寸

GB 1097-79导向平键型式尺寸

GB114- -87矩形 花键尺寸、公差和检验

GB1184- 80形状和位置公差 未注公 差的规定

GB 1563-79楔键键和键槽的剂面尺寸

GB 1565-79钩头楔键型式尺寸

GB 10089-88圃柱蜗杆 ,蜗轮精度

GB 10095--88渐开线 圆柱齿轮精度

GB11365-89雒齿轮和准双曲面齿轮精度

ZB/T R32 003- -90工程船用液压 元件修理技术要求

JT 4061~4084- -65船用蒸汽机修理 技术标准

3勘验

3.1运转检查

拆前对系泊绞车和绞盘的运转与工作状况进行检查.并作好记录,检查内容如下:

a检查卷 简,绞缆简或绞盘的工作状况;

b.检查开式齿轮啮合情况及有无异常响声和振动:

检查减速箱的密封情况及箱内有无异常响声和振动;

d.检查离 合装置及制动装置的操作是否灵活、可靠:

e.检查轴承温度;

r.对于带有人力驱 动机构的绞盘,检在止造器是否接触良好、工作灵活、可掌。

1主题内容 与适用范圈

CB/T 3687规定了船用系治绞车和绞盘的拗验、修理,零部件换新、安装和试验验收的技术要求。

CB/T 3687适用于钢质海船用电动,液压.蒸汽及外力驱动的绞盘和自动、非自动系泊绞车,其他类型船舶也可参照使用。

2引用标准

GB 1095-79平键键和键槽的剖面尺寸

GB 1097-79导向平键型式尺寸

GB114- -87矩形 花键尺寸、公差和检验

GB1184- 80形状和位置公差 未注公 差的规定

GB 1563-79楔键键和键槽的剂面尺寸

GB 1565-79钩头楔键型式尺寸

GB 10089-88圃柱蜗杆 ,蜗轮精度

GB 10095--88渐开线 圆柱齿轮精度

GB11365-89雒齿轮和准双曲面齿轮精度

ZB/T R32 003- -90工程船用液压 元件修理技术要求

JT 4061~4084- -65船用蒸汽机修理 技术标准

3勘验

3.1运转检查

拆前对系泊绞车和绞盘的运转与工作状况进行检查.并作好记录,检查内容如下:

a检查卷 简,绞缆简或绞盘的工作状况;

b.检查开式齿轮啮合情况及有无异常响声和振动:

检查减速箱的密封情况及箱内有无异常响声和振动;

d.检查离 合装置及制动装置的操作是否灵活、可靠:

e.检查轴承温度;

r.对于带有人力驱 动机构的绞盘,检在止造器是否接触良好、工作灵活、可掌。

标准图片预览

标准内容

中华人民共和国船舶行业标免费标准下载网bzxz

CB/T 3687—1995

船用系泊绞车和绞盘修理技术要求1995-06-19发布

中国船工业总公司发布

1996-04-01实施

中华人民共和国船舶行业标准

船用系泊绞车和绞盘修理技术要求1主题内容与适用范围

CB/T 3687—1995

分类号:R 32

本标准规定广船用系泊绞车和绞盘的勘验、修理、零部件换新,安装和试验验收的技术要求。本标准适用于钢质海船用电动、液压、粪汽及外驱动的绞盘和白动、非自动系泊纹车,其他类型船舶也可参照使用。

2引用标准

平键链和键槽的剖面尺寸

GB 1095—79

GB 1097—79

导向平键武尺寸

GB1F44—87

矩形花镶尺,公差和检验

GB1184—80形状和位置公荐未注公卷的规定GB 1563—79

GR1565—79

楔键链和键的劑面尺寸

铸头樱镶型式只巾

GB 10089—88

GB 10095 -88

GB 11365 -89

圆柱蜗托、蜗轮精度

渐开线圆柱齿轮精度

链齿轮和准双脚面齿轮精度

2B/TR3200390上程船用液压元件修理技术要求JT40614084—65船用蒸茂机修理技术标准3勘验

3.1送转检查

拆前对系泊绞军和较盘的运转与工作状况进行检存,并作好记录,检查内容如下:检查卷筒,绞缆简或綫盘的1作状况;a.

整查开式齿轮啮合情况及有无异带响尚和振动:检查减速销的密封情说及箱内有无异常响声和振动;d

检查离合装置及制动装置的操作是否炎活、可靠:检查轴承温度:

对于带有人力驱动轨梅的绞盘,检脊止逆器是否接触良好,工作灵活、可靠。3.2拆验检查

3.2.1解体前的润隙检查包括下列内容:测量卷简衬套与轴、绞盘体衬套与支座轴的间隙,超过最大安装间的2.5倍时,应子修理;a.

机量各抽承的间隙,超过最大安装间隙2倍时,应子修厘c.

测基齿侧间隙,超过最大安装问慰的2倍时,应子修理,3.2.2检在卷筒、绞缆简、绞盘、牙嵌离合器改片逆器工作表面的磨损,锈蚀情况及有无裂纹、变形与损伤。

中国船舶工业总公司199506-19批准1996-04-01实施

CB/T 3687—1995

3.2.3对1卷筒轴、绞缆筒轴、支座轴、中心轴、曲插轴,成做下列检查检查轴的磨摄、锈蚀情况改有无裂纹、弯曲变形与损伤#a.

有键槽的检查键与键槽有无损伤,配合是否良好c.

测量各主要工作轴须的圆度、圆柱度,超让安装值的2.5倍时应予修理,3.2.4对于齿轮,蜗轮、蜗杆.应做下列检查,检查齿面的磨摄、锈蚀情况及有无麻点、凹陷,裂纹与损伤:a.

检查轮缘,轮辐、轮毂的锈蚀情况及有无裂纹与损伤;b.

检吞蜗杆有无变曲变形及工作轴颈的磨摄,锈蚀情况c.

d。在节圆上检查齿轮的齿厚,最大允许磨损量:式齿轮为原齿原的15%;闭式齿轮为原齿厚的10%蜗轮、蜗杆为原齿厚的15%。经强度校核证明安全可靠时,允许挺过此值。3.2.5轴承应做下列检危:

a.:检查滑动轴承工作表面有无划痕、麻点、凹陷、裂纹、烧伤等缺陷.辋承衬套外应与轴承座孔接触好,用 0. 05 mm 案尺检查不得插人;b、检查滚动轴承内、外轴承圈及滚珠(滚柱)的磨损、锈蚀情况及有无麻点凹陷、裂纹、烧伤等缺陷,转动是否活、平稳,

3.2.6检查制动装置的磨损、锈蚀、损坏情况,当制动衬垫在摩擦面上露出固定衬垫的铆钉时.衬垫必须换新。

3.2.7检查减述箱本体及密封面有无锈蚀,裂纹、变形及损伤。3.2.8检查轴承支架、底座及底座螺栓的锈蚀、摄坏情况。底座蚀耗达源厚度的25%时,应予换新或加强;底座螺栓、螺母蚀耗严重时,应予换新。3.2-9液元件的检查按ZB/T R 32003的规定,3.2.10蒸原动机零部件的检查按JT40611081的规定。4修理

4.1卷简、绞缆筒、级盘体及绞盘盖卷筒、绞缆简、绞盘体及绞盘盖工作表面的磨损、锈、裂纹等缺陷可采用焊补方法修复。4.2牙嵌离合器

4.2.1牙的磨损、裂纹、变形、损伤等缺陷可采瓜焊补方法修复。穆爱技术要求如下:

牙分度角(牙槽中心角+牙中心角)允差士10°:b.牙中心角人于牙中心角1°~2\牙T.作表面粗糙度R≤3.2uμm。4.2.2孔修复技术要求妇下,

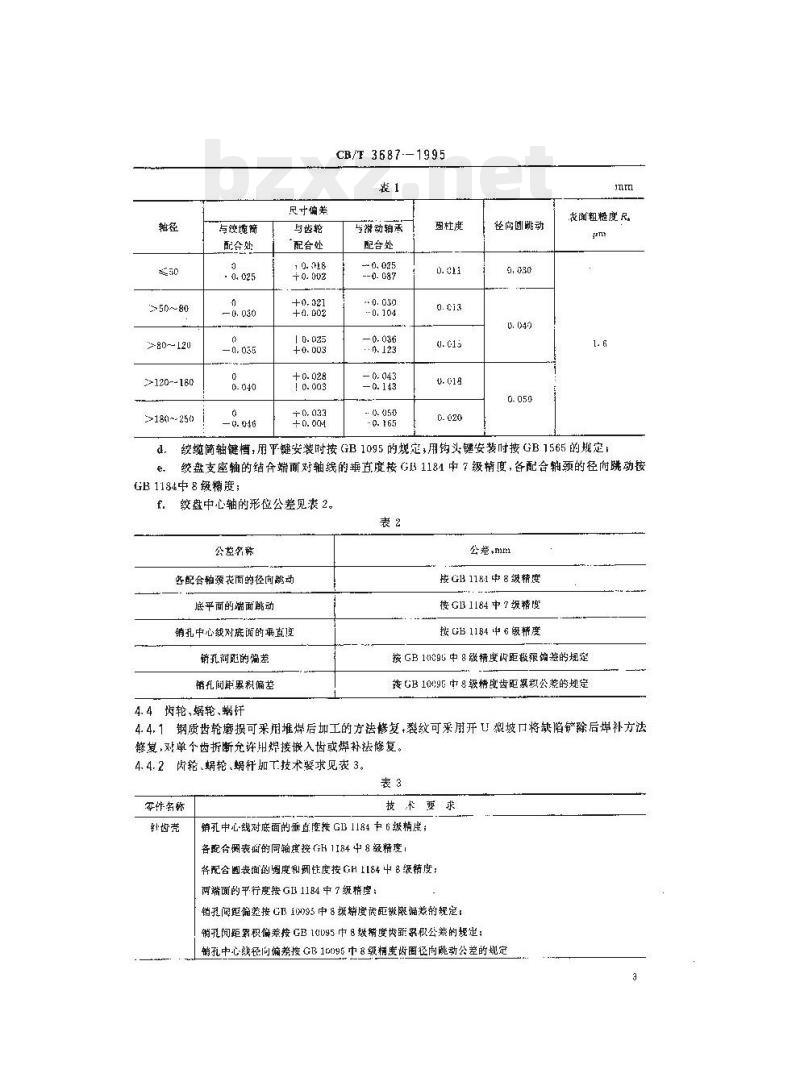

%。辅孔尺寸公差按H9;表面粗糖度R,≤3.2μm;圆柱度按GB1184中8级精度;b.导向键槽尺寸公差按GB1095的规定:内花键尺寸公差按GB1144的规定。4.3卷简轴、绞缆裔轴、支座轴、中心轴、曲柄轴的修复应符合下列要求;a对丁非T作轴颈表面的锈蚀、裂纹,损伤等缺陷,深度较浅的允许手工修且遮留残痕应光滑过度,较深的应进行强度校核;b。对于工作轴颈表向的磨损锈蚀,损伤等缺陷,深度较深的应进行强度校核,强度校核满足要求时,可用镀铬、镀铁、喷深等厅法修复:t.工作轴颈加T.技术要求见表1:2

>80--120

120--180

>180~-250

与缆简

配合处

尺寸偏差

与齿轮

配合处

+8: 08

CB/T 3687--1995

盈柱度

与游动轴承

配合处

—0. 143

径向圆跳动

表面粗糙度R

绞缆简轴键,用平键安装时按GB1095的规定,用钩头键安装时按GB1565的规定绞盘支座轴的结合端面对轴线的垂直度按GB1181中7级精度,各配合轴颈的径向跳动按GB1184中8级精度;

绞盘中心轴的形位公差见表2。

公垫名称

各配合轴颈表而的径间题动

底平面的端面跳动

销孔中心绒对底的垂直度

销乳词距的偏差

销孔闻距果积偏茎

4.4齿轮、娲轮、蜗杆

公差mm

接 G13 1181 中 8 级精度

接GB1184中7纸精度

按 CB 11B4 中 6 级精度

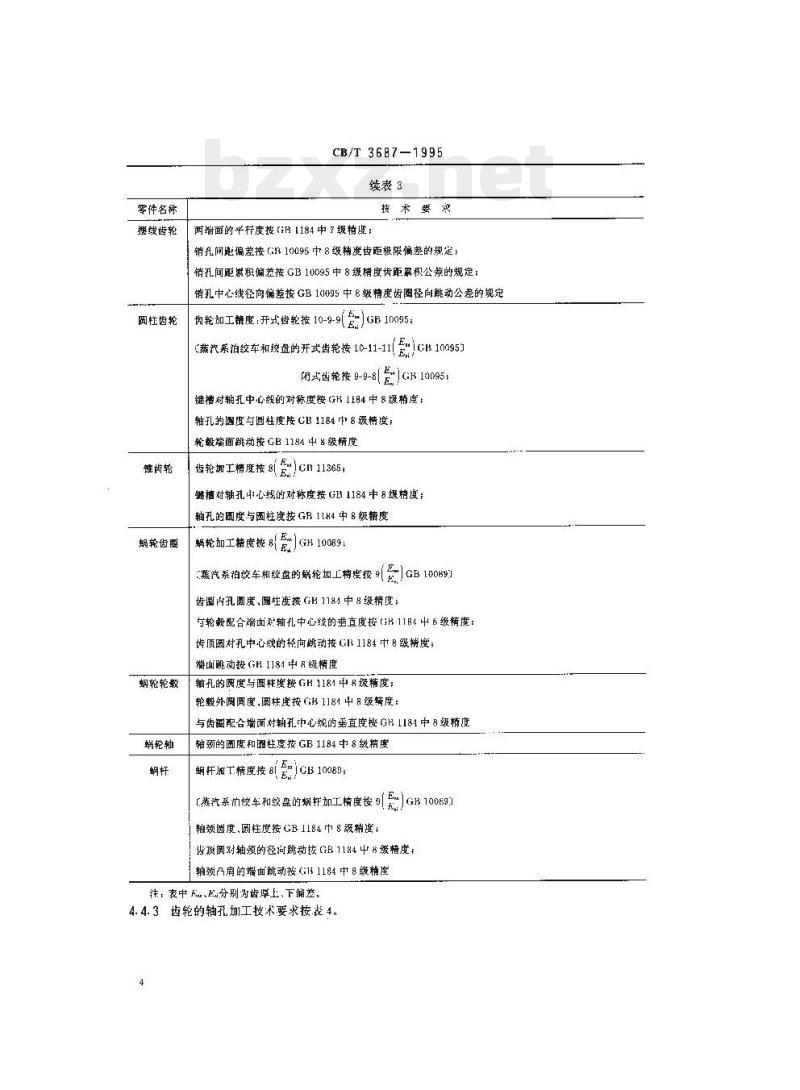

按GB101095中8级精度臣很确邀的规定按GB1095中8级精度齿距景积公燕的规定4.4.1钢质齿轮磨损可采用堆焊后加工的方法修复,裂纹可采用开U型坡门将缺陷铲除后焊补方法复,对单个齿折断允许用援嵌入齿或焊补法修复。4. 4. 2齿轮、蜗轮,蜗杆加T技术婴求见表 3。表3

零作名称

针齿壳

技术要求

销孔中心线对底面的垂直度按GB1184中6级精度;各配表画的同轴度按GH1184中8级精度各配合圈表面的测度和调住度接GHI8t中8级精度:两端面的平行度按GI1184中7级精度:销我阅距偏差按心B1M793中8级辨度丧距极限偏差的规定销孔闻距露积偏差按GB10V45巾8级销度齿距累权公差的规定:销孔中心线径间偏券接GB10096中8级精度齿圈径向跳动公差的规定零件名称

握线齿轮

因柱齿轮

锥齿轮

蜗艳齿圈

轮轮毂

蜗轮轴

CB/T 3687-1995

续表 3

技术要炙

两端面的平行度按GR1184中了级精度:销孔问鹿偏差按10095中8级摘度齿距极限偏差的规定:销孔间距累积偏差按GB10095中8级精度齿臣累积公筹的规定;销孔中心线径向偏差按GB10095中8级精度齿圈径向跳动公差的规定齿轮加工筛度:开式齿轮按10-9-9(E

GB10095;

(蒸汽系泊绞车和绞盘的开式齿轮按10-11-11IG10095

EGR10095

闭式齿轮按 9-9-8

键槽对孔中心线的对称度楼 GR 1184 中 8 级稍度:轴孔圆度与函柱度按CB1184中8级精度轮毅瑞面跳动按 GB 1184 中 8 级精度齿轮加工精度接 8(E:)ch 11265;键糖讨轴孔中心线的对称度按 GB 1184 中 8 级精度:轴孔的围度与围柱度按 GR 11 H4 中 B 级糖度蜗轮加工精度接8(B)GH 1009;

(蒸汽系拍绞车和纹盘的竭轮加上精度按9(号!GB100891

齿图内孔圆度,圆生度按GB118中8级精度:与轮配合端面对轴孔中心线的垂直度按(GR11R1中级精度:齿顶因对孔中心线的径向跳动接 G:R 1184 中 8 级精度;游面跳动按G 1184中 R级精度

轴孔的圆度与圆柱度按GR1181中8级精度;轮毂外圆圆度,圆柱度按 (iB 1181 中 8 级精度:与齿围配合端面对轴孔中心线的垂直度楼 GH 11841 中 & 级精度轴颈的困度和圆柱度按GB1184中8敬度iE

蜗杆T精度按81

ICB10080

[蒸汽系泊绞车和纹盘的螺轩加工情度按9]轴颈度网柱度按GB1184中8级精度[GR10089

步聪圆对轴颈的径问跳动按GB1184中8级精度+轴颈凸肩的端面跳动按(G11184中8级精度注。表中 ,、比a分别为齿厚上,下偏差。4. 4. 3齿轮的轴孔加工技术要求按表 4.4

50-~80

80~120

≥120~180

2-180--250

>250-315

CB/T 3687-1995

尺于偏差

4.4.4齿轮键槽加工按GB1095的规定。圆度、圆柱度

4.4.5轮缘、轮辐、轮毂及轮毂键植的锈蚀、裂纹与损伤允许采用焊补方法修复。4.5减速箱本体

表面粗糖度R

因减速箱结合面缺陷引起的渗漏可果用刮或机加工方法修复。修复技术要求如下:4.5.1

平面度不大于GR1184中8级精度;表面粗糙度 R,3. 2 pm

着色检查接触面积应达到每 10 mm×10 mm内不少一个斑点。减速箱荒体裂纹和局部渗漏可采用焊补、金属扣合或粘接等方法修复mm

减速箱轴承座孔变形、鳍位可采用镗孔法修复,必要时可镶套。懿复技术要求按表5、表6规定。4.5-3

轴承座孔径

>50~80

>80~120

-120--180

-180~-250

4.6轴承支架

圈柱度

轴承座孔中心距

225~315

>315-400

400~500

>500~-630

对公共轴线

的同轴度

两端面对轴孔巾

心践的垂直理

两轴承座孔中

心线平行度

中心距的尺寸偏差

±0. 0410

4.6.1轴承座孔的圆度、圆柱度按GB1184中8级精度。4.6.2轴承座孔中心线对安装平面的平行度接 GB 1184 中 8级精度mm

表面粗髓度 R,

4.7液压元件

CB/T 3687-1995

液压元件的修理按ZB/TR32003的规定。4.8蒸汽原动机零部件

蒸汽原动机零部件的修理按JT4061~4081的规定。5主要零件换新技术要求

5.1材料

主要零件的材料及热处理要求按表7选取,在不降低强度或满足有关船级社规范要求的情况2

下允许以其他材料代用;

零件名称

绞盘盖、纹盘体

绞缆简、卷简

牙联商合器

曲柄盘

纹巍简轴,卷简轴,

中心轴,齿轮轴、

曲树轴

支座轴

蜗轮齿围

灰铸铁

优质嵌素结树钢

优质碳素结构

战铸鐵

优质碳素结构钢

优质端索结构钢

合金结构嵌

铸合金

Z230450

ZG230-45h

G260-5201

:310-570

ZG260-520C

ZG260·520

.260-520:

2G310-570

ZG340·6-0

ZCuSooPbl

ZCuAllOFe3

2CuA19Mn2

标端号

CB 77288

GE9439-88

G11 699--88

GR 772RR

h 699 88

GB9439—88

GB699-88

CB 772 --88

G 699—88

CB 77288

GR307788

GE-117687

热处理

退火处理

时效处理

时效处理

调质处理

H3.N/mmHRC

1530~2128

1402~1932

1589~2128

1589-2128

1 402-1932

5292128

1 9312 803

1 4021 932

1 597~1 931.

1754~2030

23622803

686~883

785~980

零件名称

蜗轮轮轻

针齿壳

柱销轴与套、针齿销

与套、线齿轮

滑动轴承、

轴承村套

轴承支架、底座

制动村垫

优质嵌素结构钢

合金结构

滚动轴承制

诗铜合金

灰铸铁

碳紫结构钢

优质碳紊结构钢

石刹车带

CB/T 3687.-. 1995

续表7

HT200.HT250

ZG230-450

ZG260520C.

2G230450

ZCuAlTOFe3

ZCuA19Mn2

ZCuSn10Zn2

ZuSajolhl

ZCuZn38MnzPb2

HT200.HT25U

ZG230-450

Q255 A,Q275 A

标准号

GE 9439—88

CB 772—88

GB 699--88

GB 307788

CB77288

FR(T)1--80

GH 117687

B 9434—88

CB772—88

GB 700-88

GB 699 88

t:4861

热处理

时效处理

迟火处理

调质|齿面痒火

调质+齿而率火

调质·表面淳火

退火处理

泽火+回火

时效处理

退火处理

2128-~2501

2368-2 805

40~~50

注:大,小齿轮建议果用不同牌号钢谢造,如采用同种牌号钢时带违行不同的热处理,软齿面直齿大、小齿轮齿面硬度差为HB 20~25;软齿面齿及人字齿大、小齿轮齿面硬度荒灯HB 4U~FJ锻件的表面不应有变层,折登、裂纹、结疤、尖渣、密集的发纹和过烧现象等缺陷。允许在不降b.

慌强度的情说下对缺陷进行修补铸件表面不应有裂纹、缩孔、境松等影响质量的缺陷,允许在不降低强度的情况下对缺陷进行修补。

5.2卷简

卷简内孔尺下公差按H8;表面粗槛度R,≤3.2μm圆柱度按GB1184中8级精度。5.3绞缆

绞缆筒简加工应符台下列要求:绞继筒轴孔加工技术要求见8;

绞缆筒键槽加工技术要求按4.3的规定。b.

>50~80

801--120

>120--180

>180~-250

>250~315

≥315400

5.4绞盘体、绞盘盖

尺寸偏差

1 1h. 023

绞盘体,绞盘盖应符合下列要求:CB/T 3687-1995

两端轴孔的

减轴度

轴孔的圆度,

圆杜度

各配合轴孔表面的圆度和网柱度按GB1184中9级精度:h.

结合端面对轴线的垂直度按GB1181中8级精度,5.5绞缆简轴、差简轴、曲柄轴

T.作轴颈加T技术要求按4. 3条中c,d的规定。5.6绞盘的支座轴

加工技术要求按 4. 3 条中 c.d,e的规定。5.7绞盘的中心轴

加工技术要求按 4. 3条中c,d,f 的规定。5.8轴承支架座孔、减速箱座孔与轴承村套5.8. 1轴承支架座孔加T技术要求见 4. 6 条。5. 8. 2减速箱座孔加_L技术要求按表 5,表 6 规定。5.8.3轴承村套应符合下列要求:轴承支架及减速箱村龚加工技术要求见表9;a.

1.6μm。

长面粗糙度R.

卷筒衬套内孔尺寸公差按 H9,相糖度 R,≤3. 2 μ1。签简村套外圆尺寸公差按 s6.粗糖度 R,≤表9

轴孔直径

>50--80

80~120

>120~180

>180~250

>25t~4D0

5. 9齿轮、蜗轮、蜗杆

5. 9.1加工技术要求见表 3。

内,外圈裁面的

咽柱度

两端面对轴孔中

心线的直度

5.9.2齿轮、蜗轮的轴孔加工技术要求按4.4.3条规定。5.10制动装

铆接制动衬挚的铆钉头应埋人衬挚内不少于30%的衬挚厚度。R

0- 025

两剖分面对轴托

中心线的乎行度

CB/T 3687—1995

5.11液压元件

液张元件的换新按7.B/TR32003的规定。5.12蒸汽原动机零部件

蒸汽原动机零部件的换新按JT40G1~4084的规定。6安装技术要求

6.1卷简轴、绞缆简轴、曲柄轴与支座轨承的径向装配间隙为轴颈直径的0.0010~0.0015:轴向间隙为0. 5~-1. 0 mm。

6. 2卷简轴与卷简树套径向装配间隙按 0. 001 倍轴颈直径加 0. 15~0. 20 mm;轴向间隙为 0. 50 ~1.00mm.

6.3轴颈与轴承的接触角应在轴最中心线两侧各45°范阐内,且均匀接触。6.4轴薰树套外通与座乳应楼糖岚好,装配后用0.05mm寒尺检查,不允许插入。6.5签菊内孔与村套配合接H8/s6+衬套内孔与轴配合按H9//9。6.6绞缆筒轴孔与辅的配合按Js8/h7.6.7绞缆简键与键糖的配合:用平键安装耐按GI1095的规定:用钩头键安装时按GB1565的规定。6. 日牙搬离合器的轴孔与轴的配台按 H19/d9,导向键与键婚的配合接 GB 1095及 GB 1097 的规定。6.9牙嵌离合器的牙同对接触数不得少汀总牙数的一率,且樂作应灵活可靠。6-10齿轮副经跑合后的接触避点按表10规定,H接触斑点的分布位置应趋近齿面中部,齿项和两端部棱边处不充许出现接触斑点。表1

精度等级

沿齿商方向

该能积

步长向

画柱齿轮

证,括号内数循用于轴润重合度大于0.8的斜齿轮。闭武

40--70

蜗轮.蜗杆

沟对丁链齿轮表中数值范墨用卡步面修形的齿轮,讨世不悼修形的齿整,其接触斑点的白分比数值应不小于其平均值。

③对干蜗轮,蜗纤采恶够形齿面的蜗杆传动,接触斑点要求可不变尚规定的限制。6.11齿衡问隙应符合下列规定:a。并式齿轮为 24 /A μra;

h.闭式齿轮和蜗轮,蜗杆为:12VAμm。其中:A为齿轮副中心距,单位mn。6、12齿轮与轴的配合接H7/k6。6.13蜗纶制中心距极限端差,蜗轮副中间平面极限偏整和蜗轮削轴交角锻限偏差应符合GB10089的斑竟。

6.14组合式齿轮或蜗轮的轮毂与齿圈的配合应符合下列规定:z采用H7/n6配合时,连接螺栓中应有不少于总数60%的紧配螺栓,其配合精度按H7/k6:b。采用H7/r6配合时,装配后应加止动螺钉6.15两个轴承架在机座上装妥后,各对应轴承孔对其公头轴线的同轴度按GB118448级精度。6.16制动装置的制动衬垫与制动轮的接融而积应不少于总面积的75%。6.17邮辆销与格盘的配合接H7/u6,1995

CB/T 3687

6. 18 曲柄轴与曲柄盘的配合;轴颈不人于 100 mtu 时按 H7/r6,轴颈大:\ 100 mm 时按 H7/s6,装妥后曲柄盘的端跳动应不于0.05mm,曲柄角度偏差不超过士1°。7验收试验

7.1空载验

在空载速度下连续运转 30 min,正,反问各运转 15 rmi。试验时应进行下述检查与测量:特、油密封情况;

h轴承温度;

c.有无异常响声。

7.2对自动系绞车附加的试验与验收7- 2. 1自动制动装骨试验

当操纵装管移到停车或制动位置,或当绞作无动力时,动制动装置应起制动作用。7.2. 2白动控制试验

核实门动装置,间收和放出负载且符合下列要求:同收负载应不小于卷篇负载的50%;a.

放出负载应不大于设计继索最小破断负载的50%。b.

附加说明:

本标准由全国海洋船标准化技术委员会修船分技术委员会提山本标准由天津修船技术研究所归口。本标滩由大津新港船厂负责起草。本标雅主要负贵人士惠琴张新、王福鸿。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T 3687—1995

船用系泊绞车和绞盘修理技术要求1995-06-19发布

中国船工业总公司发布

1996-04-01实施

中华人民共和国船舶行业标准

船用系泊绞车和绞盘修理技术要求1主题内容与适用范围

CB/T 3687—1995

分类号:R 32

本标准规定广船用系泊绞车和绞盘的勘验、修理、零部件换新,安装和试验验收的技术要求。本标准适用于钢质海船用电动、液压、粪汽及外驱动的绞盘和白动、非自动系泊纹车,其他类型船舶也可参照使用。

2引用标准

平键链和键槽的剖面尺寸

GB 1095—79

GB 1097—79

导向平键武尺寸

GB1F44—87

矩形花镶尺,公差和检验

GB1184—80形状和位置公荐未注公卷的规定GB 1563—79

GR1565—79

楔键链和键的劑面尺寸

铸头樱镶型式只巾

GB 10089—88

GB 10095 -88

GB 11365 -89

圆柱蜗托、蜗轮精度

渐开线圆柱齿轮精度

链齿轮和准双脚面齿轮精度

2B/TR3200390上程船用液压元件修理技术要求JT40614084—65船用蒸茂机修理技术标准3勘验

3.1送转检查

拆前对系泊绞军和较盘的运转与工作状况进行检存,并作好记录,检查内容如下:检查卷筒,绞缆简或綫盘的1作状况;a.

整查开式齿轮啮合情况及有无异带响尚和振动:检查减速销的密封情说及箱内有无异常响声和振动;d

检查离合装置及制动装置的操作是否炎活、可靠:检查轴承温度:

对于带有人力驱动轨梅的绞盘,检脊止逆器是否接触良好,工作灵活、可靠。3.2拆验检查

3.2.1解体前的润隙检查包括下列内容:测量卷简衬套与轴、绞盘体衬套与支座轴的间隙,超过最大安装间的2.5倍时,应子修理;a.

机量各抽承的间隙,超过最大安装间隙2倍时,应子修厘c.

测基齿侧间隙,超过最大安装问慰的2倍时,应子修理,3.2.2检在卷筒、绞缆简、绞盘、牙嵌离合器改片逆器工作表面的磨损,锈蚀情况及有无裂纹、变形与损伤。

中国船舶工业总公司199506-19批准1996-04-01实施

CB/T 3687—1995

3.2.3对1卷筒轴、绞缆筒轴、支座轴、中心轴、曲插轴,成做下列检查检查轴的磨摄、锈蚀情况改有无裂纹、弯曲变形与损伤#a.

有键槽的检查键与键槽有无损伤,配合是否良好c.

测量各主要工作轴须的圆度、圆柱度,超让安装值的2.5倍时应予修理,3.2.4对于齿轮,蜗轮、蜗杆.应做下列检查,检查齿面的磨摄、锈蚀情况及有无麻点、凹陷,裂纹与损伤:a.

检查轮缘,轮辐、轮毂的锈蚀情况及有无裂纹与损伤;b.

检吞蜗杆有无变曲变形及工作轴颈的磨摄,锈蚀情况c.

d。在节圆上检查齿轮的齿厚,最大允许磨损量:式齿轮为原齿原的15%;闭式齿轮为原齿厚的10%蜗轮、蜗杆为原齿厚的15%。经强度校核证明安全可靠时,允许挺过此值。3.2.5轴承应做下列检危:

a.:检查滑动轴承工作表面有无划痕、麻点、凹陷、裂纹、烧伤等缺陷.辋承衬套外应与轴承座孔接触好,用 0. 05 mm 案尺检查不得插人;b、检查滚动轴承内、外轴承圈及滚珠(滚柱)的磨损、锈蚀情况及有无麻点凹陷、裂纹、烧伤等缺陷,转动是否活、平稳,

3.2.6检查制动装置的磨损、锈蚀、损坏情况,当制动衬垫在摩擦面上露出固定衬垫的铆钉时.衬垫必须换新。

3.2.7检查减述箱本体及密封面有无锈蚀,裂纹、变形及损伤。3.2.8检查轴承支架、底座及底座螺栓的锈蚀、摄坏情况。底座蚀耗达源厚度的25%时,应予换新或加强;底座螺栓、螺母蚀耗严重时,应予换新。3.2-9液元件的检查按ZB/T R 32003的规定,3.2.10蒸原动机零部件的检查按JT40611081的规定。4修理

4.1卷简、绞缆筒、级盘体及绞盘盖卷筒、绞缆简、绞盘体及绞盘盖工作表面的磨损、锈、裂纹等缺陷可采用焊补方法修复。4.2牙嵌离合器

4.2.1牙的磨损、裂纹、变形、损伤等缺陷可采瓜焊补方法修复。穆爱技术要求如下:

牙分度角(牙槽中心角+牙中心角)允差士10°:b.牙中心角人于牙中心角1°~2\牙T.作表面粗糙度R≤3.2uμm。4.2.2孔修复技术要求妇下,

%。辅孔尺寸公差按H9;表面粗糖度R,≤3.2μm;圆柱度按GB1184中8级精度;b.导向键槽尺寸公差按GB1095的规定:内花键尺寸公差按GB1144的规定。4.3卷简轴、绞缆裔轴、支座轴、中心轴、曲柄轴的修复应符合下列要求;a对丁非T作轴颈表面的锈蚀、裂纹,损伤等缺陷,深度较浅的允许手工修且遮留残痕应光滑过度,较深的应进行强度校核;b。对于工作轴颈表向的磨损锈蚀,损伤等缺陷,深度较深的应进行强度校核,强度校核满足要求时,可用镀铬、镀铁、喷深等厅法修复:t.工作轴颈加T.技术要求见表1:2

>80--120

120--180

>180~-250

与缆简

配合处

尺寸偏差

与齿轮

配合处

+8: 08

CB/T 3687--1995

盈柱度

与游动轴承

配合处

—0. 143

径向圆跳动

表面粗糙度R

绞缆简轴键,用平键安装时按GB1095的规定,用钩头键安装时按GB1565的规定绞盘支座轴的结合端面对轴线的垂直度按GB1181中7级精度,各配合轴颈的径向跳动按GB1184中8级精度;

绞盘中心轴的形位公差见表2。

公垫名称

各配合轴颈表而的径间题动

底平面的端面跳动

销孔中心绒对底的垂直度

销乳词距的偏差

销孔闻距果积偏茎

4.4齿轮、娲轮、蜗杆

公差mm

接 G13 1181 中 8 级精度

接GB1184中7纸精度

按 CB 11B4 中 6 级精度

按GB101095中8级精度臣很确邀的规定按GB1095中8级精度齿距景积公燕的规定4.4.1钢质齿轮磨损可采用堆焊后加工的方法修复,裂纹可采用开U型坡门将缺陷铲除后焊补方法复,对单个齿折断允许用援嵌入齿或焊补法修复。4. 4. 2齿轮、蜗轮,蜗杆加T技术婴求见表 3。表3

零作名称

针齿壳

技术要求

销孔中心线对底面的垂直度按GB1184中6级精度;各配表画的同轴度按GH1184中8级精度各配合圈表面的测度和调住度接GHI8t中8级精度:两端面的平行度按GI1184中7级精度:销我阅距偏差按心B1M793中8级辨度丧距极限偏差的规定销孔闻距露积偏差按GB10V45巾8级销度齿距累权公差的规定:销孔中心线径间偏券接GB10096中8级精度齿圈径向跳动公差的规定零件名称

握线齿轮

因柱齿轮

锥齿轮

蜗艳齿圈

轮轮毂

蜗轮轴

CB/T 3687-1995

续表 3

技术要炙

两端面的平行度按GR1184中了级精度:销孔问鹿偏差按10095中8级摘度齿距极限偏差的规定:销孔间距累积偏差按GB10095中8级精度齿臣累积公筹的规定;销孔中心线径向偏差按GB10095中8级精度齿圈径向跳动公差的规定齿轮加工筛度:开式齿轮按10-9-9(E

GB10095;

(蒸汽系泊绞车和绞盘的开式齿轮按10-11-11IG10095

EGR10095

闭式齿轮按 9-9-8

键槽对孔中心线的对称度楼 GR 1184 中 8 级稍度:轴孔圆度与函柱度按CB1184中8级精度轮毅瑞面跳动按 GB 1184 中 8 级精度齿轮加工精度接 8(E:)ch 11265;键糖讨轴孔中心线的对称度按 GB 1184 中 8 级精度:轴孔的围度与围柱度按 GR 11 H4 中 B 级糖度蜗轮加工精度接8(B)GH 1009;

(蒸汽系拍绞车和纹盘的竭轮加上精度按9(号!GB100891

齿图内孔圆度,圆生度按GB118中8级精度:与轮配合端面对轴孔中心线的垂直度按(GR11R1中级精度:齿顶因对孔中心线的径向跳动接 G:R 1184 中 8 级精度;游面跳动按G 1184中 R级精度

轴孔的圆度与圆柱度按GR1181中8级精度;轮毂外圆圆度,圆柱度按 (iB 1181 中 8 级精度:与齿围配合端面对轴孔中心线的垂直度楼 GH 11841 中 & 级精度轴颈的困度和圆柱度按GB1184中8敬度iE

蜗杆T精度按81

ICB10080

[蒸汽系泊绞车和纹盘的螺轩加工情度按9]轴颈度网柱度按GB1184中8级精度[GR10089

步聪圆对轴颈的径问跳动按GB1184中8级精度+轴颈凸肩的端面跳动按(G11184中8级精度注。表中 ,、比a分别为齿厚上,下偏差。4. 4. 3齿轮的轴孔加工技术要求按表 4.4

50-~80

80~120

≥120~180

2-180--250

>250-315

CB/T 3687-1995

尺于偏差

4.4.4齿轮键槽加工按GB1095的规定。圆度、圆柱度

4.4.5轮缘、轮辐、轮毂及轮毂键植的锈蚀、裂纹与损伤允许采用焊补方法修复。4.5减速箱本体

表面粗糖度R

因减速箱结合面缺陷引起的渗漏可果用刮或机加工方法修复。修复技术要求如下:4.5.1

平面度不大于GR1184中8级精度;表面粗糙度 R,3. 2 pm

着色检查接触面积应达到每 10 mm×10 mm内不少一个斑点。减速箱荒体裂纹和局部渗漏可采用焊补、金属扣合或粘接等方法修复mm

减速箱轴承座孔变形、鳍位可采用镗孔法修复,必要时可镶套。懿复技术要求按表5、表6规定。4.5-3

轴承座孔径

>50~80

>80~120

-120--180

-180~-250

4.6轴承支架

圈柱度

轴承座孔中心距

225~315

>315-400

400~500

>500~-630

对公共轴线

的同轴度

两端面对轴孔巾

心践的垂直理

两轴承座孔中

心线平行度

中心距的尺寸偏差

±0. 0410

4.6.1轴承座孔的圆度、圆柱度按GB1184中8级精度。4.6.2轴承座孔中心线对安装平面的平行度接 GB 1184 中 8级精度mm

表面粗髓度 R,

4.7液压元件

CB/T 3687-1995

液压元件的修理按ZB/TR32003的规定。4.8蒸汽原动机零部件

蒸汽原动机零部件的修理按JT4061~4081的规定。5主要零件换新技术要求

5.1材料

主要零件的材料及热处理要求按表7选取,在不降低强度或满足有关船级社规范要求的情况2

下允许以其他材料代用;

零件名称

绞盘盖、纹盘体

绞缆简、卷简

牙联商合器

曲柄盘

纹巍简轴,卷简轴,

中心轴,齿轮轴、

曲树轴

支座轴

蜗轮齿围

灰铸铁

优质嵌素结树钢

优质碳素结构

战铸鐵

优质碳素结构钢

优质端索结构钢

合金结构嵌

铸合金

Z230450

ZG230-45h

G260-5201

:310-570

ZG260-520C

ZG260·520

.260-520:

2G310-570

ZG340·6-0

ZCuSooPbl

ZCuAllOFe3

2CuA19Mn2

标端号

CB 77288

GE9439-88

G11 699--88

GR 772RR

h 699 88

GB9439—88

GB699-88

CB 772 --88

G 699—88

CB 77288

GR307788

GE-117687

热处理

退火处理

时效处理

时效处理

调质处理

H3.N/mmHRC

1530~2128

1402~1932

1589~2128

1589-2128

1 402-1932

5292128

1 9312 803

1 4021 932

1 597~1 931.

1754~2030

23622803

686~883

785~980

零件名称

蜗轮轮轻

针齿壳

柱销轴与套、针齿销

与套、线齿轮

滑动轴承、

轴承村套

轴承支架、底座

制动村垫

优质嵌素结构钢

合金结构

滚动轴承制

诗铜合金

灰铸铁

碳紫结构钢

优质碳紊结构钢

石刹车带

CB/T 3687.-. 1995

续表7

HT200.HT250

ZG230-450

ZG260520C.

2G230450

ZCuAlTOFe3

ZCuA19Mn2

ZCuSn10Zn2

ZuSajolhl

ZCuZn38MnzPb2

HT200.HT25U

ZG230-450

Q255 A,Q275 A

标准号

GE 9439—88

CB 772—88

GB 699--88

GB 307788

CB77288

FR(T)1--80

GH 117687

B 9434—88

CB772—88

GB 700-88

GB 699 88

t:4861

热处理

时效处理

迟火处理

调质|齿面痒火

调质+齿而率火

调质·表面淳火

退火处理

泽火+回火

时效处理

退火处理

2128-~2501

2368-2 805

40~~50

注:大,小齿轮建议果用不同牌号钢谢造,如采用同种牌号钢时带违行不同的热处理,软齿面直齿大、小齿轮齿面硬度差为HB 20~25;软齿面齿及人字齿大、小齿轮齿面硬度荒灯HB 4U~FJ锻件的表面不应有变层,折登、裂纹、结疤、尖渣、密集的发纹和过烧现象等缺陷。允许在不降b.

慌强度的情说下对缺陷进行修补铸件表面不应有裂纹、缩孔、境松等影响质量的缺陷,允许在不降低强度的情况下对缺陷进行修补。

5.2卷简

卷简内孔尺下公差按H8;表面粗槛度R,≤3.2μm圆柱度按GB1184中8级精度。5.3绞缆

绞缆筒简加工应符台下列要求:绞继筒轴孔加工技术要求见8;

绞缆筒键槽加工技术要求按4.3的规定。b.

>50~80

801--120

>120--180

>180~-250

>250~315

≥315400

5.4绞盘体、绞盘盖

尺寸偏差

1 1h. 023

绞盘体,绞盘盖应符合下列要求:CB/T 3687-1995

两端轴孔的

减轴度

轴孔的圆度,

圆杜度

各配合轴孔表面的圆度和网柱度按GB1184中9级精度:h.

结合端面对轴线的垂直度按GB1181中8级精度,5.5绞缆简轴、差简轴、曲柄轴

T.作轴颈加T技术要求按4. 3条中c,d的规定。5.6绞盘的支座轴

加工技术要求按 4. 3 条中 c.d,e的规定。5.7绞盘的中心轴

加工技术要求按 4. 3条中c,d,f 的规定。5.8轴承支架座孔、减速箱座孔与轴承村套5.8. 1轴承支架座孔加T技术要求见 4. 6 条。5. 8. 2减速箱座孔加_L技术要求按表 5,表 6 规定。5.8.3轴承村套应符合下列要求:轴承支架及减速箱村龚加工技术要求见表9;a.

1.6μm。

长面粗糙度R.

卷筒衬套内孔尺寸公差按 H9,相糖度 R,≤3. 2 μ1。签简村套外圆尺寸公差按 s6.粗糖度 R,≤表9

轴孔直径

>50--80

80~120

>120~180

>180~250

>25t~4D0

5. 9齿轮、蜗轮、蜗杆

5. 9.1加工技术要求见表 3。

内,外圈裁面的

咽柱度

两端面对轴孔中

心线的直度

5.9.2齿轮、蜗轮的轴孔加工技术要求按4.4.3条规定。5.10制动装

铆接制动衬挚的铆钉头应埋人衬挚内不少于30%的衬挚厚度。R

0- 025

两剖分面对轴托

中心线的乎行度

CB/T 3687—1995

5.11液压元件

液张元件的换新按7.B/TR32003的规定。5.12蒸汽原动机零部件

蒸汽原动机零部件的换新按JT40G1~4084的规定。6安装技术要求

6.1卷简轴、绞缆简轴、曲柄轴与支座轨承的径向装配间隙为轴颈直径的0.0010~0.0015:轴向间隙为0. 5~-1. 0 mm。

6. 2卷简轴与卷简树套径向装配间隙按 0. 001 倍轴颈直径加 0. 15~0. 20 mm;轴向间隙为 0. 50 ~1.00mm.

6.3轴颈与轴承的接触角应在轴最中心线两侧各45°范阐内,且均匀接触。6.4轴薰树套外通与座乳应楼糖岚好,装配后用0.05mm寒尺检查,不允许插入。6.5签菊内孔与村套配合接H8/s6+衬套内孔与轴配合按H9//9。6.6绞缆筒轴孔与辅的配合按Js8/h7.6.7绞缆简键与键糖的配合:用平键安装耐按GI1095的规定:用钩头键安装时按GB1565的规定。6. 日牙搬离合器的轴孔与轴的配台按 H19/d9,导向键与键婚的配合接 GB 1095及 GB 1097 的规定。6.9牙嵌离合器的牙同对接触数不得少汀总牙数的一率,且樂作应灵活可靠。6-10齿轮副经跑合后的接触避点按表10规定,H接触斑点的分布位置应趋近齿面中部,齿项和两端部棱边处不充许出现接触斑点。表1

精度等级

沿齿商方向

该能积

步长向

画柱齿轮

证,括号内数循用于轴润重合度大于0.8的斜齿轮。闭武

40--70

蜗轮.蜗杆

沟对丁链齿轮表中数值范墨用卡步面修形的齿轮,讨世不悼修形的齿整,其接触斑点的白分比数值应不小于其平均值。

③对干蜗轮,蜗纤采恶够形齿面的蜗杆传动,接触斑点要求可不变尚规定的限制。6.11齿衡问隙应符合下列规定:a。并式齿轮为 24 /A μra;

h.闭式齿轮和蜗轮,蜗杆为:12VAμm。其中:A为齿轮副中心距,单位mn。6、12齿轮与轴的配合接H7/k6。6.13蜗纶制中心距极限端差,蜗轮副中间平面极限偏整和蜗轮削轴交角锻限偏差应符合GB10089的斑竟。

6.14组合式齿轮或蜗轮的轮毂与齿圈的配合应符合下列规定:z采用H7/n6配合时,连接螺栓中应有不少于总数60%的紧配螺栓,其配合精度按H7/k6:b。采用H7/r6配合时,装配后应加止动螺钉6.15两个轴承架在机座上装妥后,各对应轴承孔对其公头轴线的同轴度按GB118448级精度。6.16制动装置的制动衬垫与制动轮的接融而积应不少于总面积的75%。6.17邮辆销与格盘的配合接H7/u6,1995

CB/T 3687

6. 18 曲柄轴与曲柄盘的配合;轴颈不人于 100 mtu 时按 H7/r6,轴颈大:\ 100 mm 时按 H7/s6,装妥后曲柄盘的端跳动应不于0.05mm,曲柄角度偏差不超过士1°。7验收试验

7.1空载验

在空载速度下连续运转 30 min,正,反问各运转 15 rmi。试验时应进行下述检查与测量:特、油密封情况;

h轴承温度;

c.有无异常响声。

7.2对自动系绞车附加的试验与验收7- 2. 1自动制动装骨试验

当操纵装管移到停车或制动位置,或当绞作无动力时,动制动装置应起制动作用。7.2. 2白动控制试验

核实门动装置,间收和放出负载且符合下列要求:同收负载应不小于卷篇负载的50%;a.

放出负载应不大于设计继索最小破断负载的50%。b.

附加说明:

本标准由全国海洋船标准化技术委员会修船分技术委员会提山本标准由天津修船技术研究所归口。本标滩由大津新港船厂负责起草。本标雅主要负贵人士惠琴张新、王福鸿。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。