CB/T 3501-93

基本信息

标准号: CB/T 3501-93

中文名称:船用柴油机气缸体修理技术要求

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:407039

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3501-93.

1主题 内容与适用范圈

CB/T 3501规定了船用柴油机气缸体修前检查、修理技术要求及修理后的检查与验收。

CB/T 3501适用于船用中、低速柴油机,船用高速柴油机亦可参照采用。

2引用标准

CB 706 i 船用柴油机徐漆技术要求

CB 819柴油机零件磁粉探伤

CB/T 3533船用柴油机修理安装技术要求

ZBJ 04065渗透探 伤法

3技术要求

3.1修前检查

3.1.1腐蚀检查

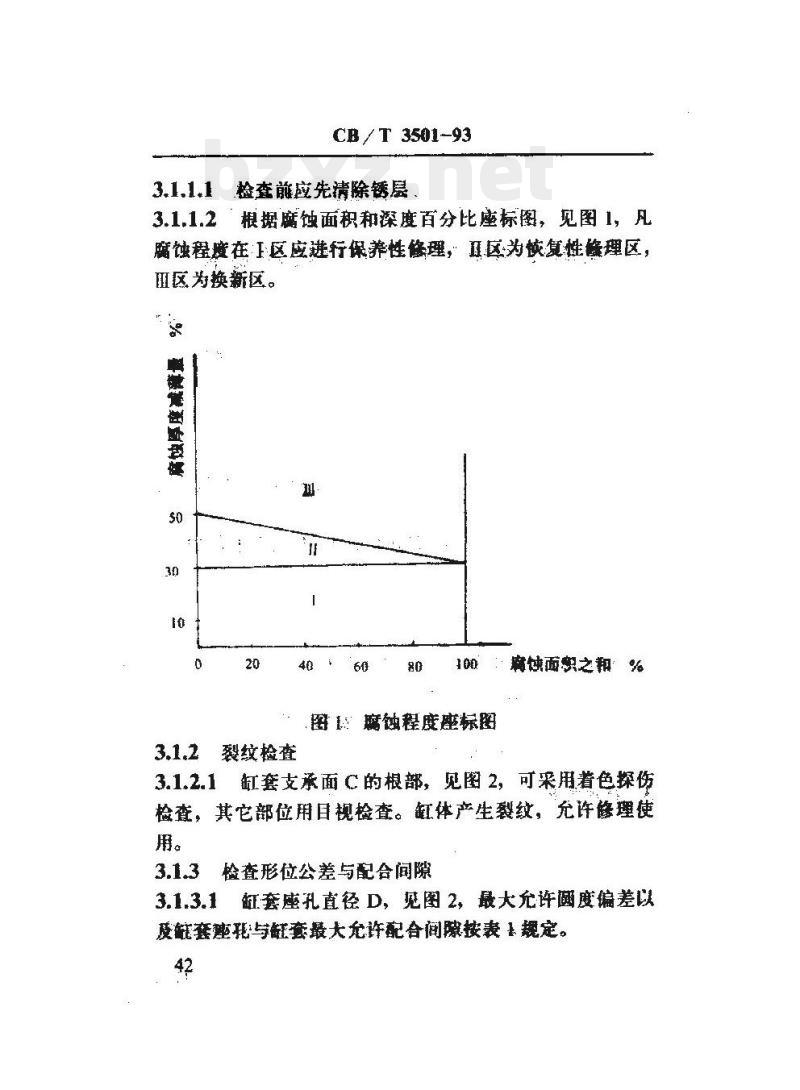

3.1.1.1

检查前应先清除锈层

3.1.1.2

根据腐蚀面积和深度百分比座标图,.见图1,凡腐蚀程度在F区应进行保养性修理,I区为恢复性修理区,区为换新区。

3.1.2裂纹检查

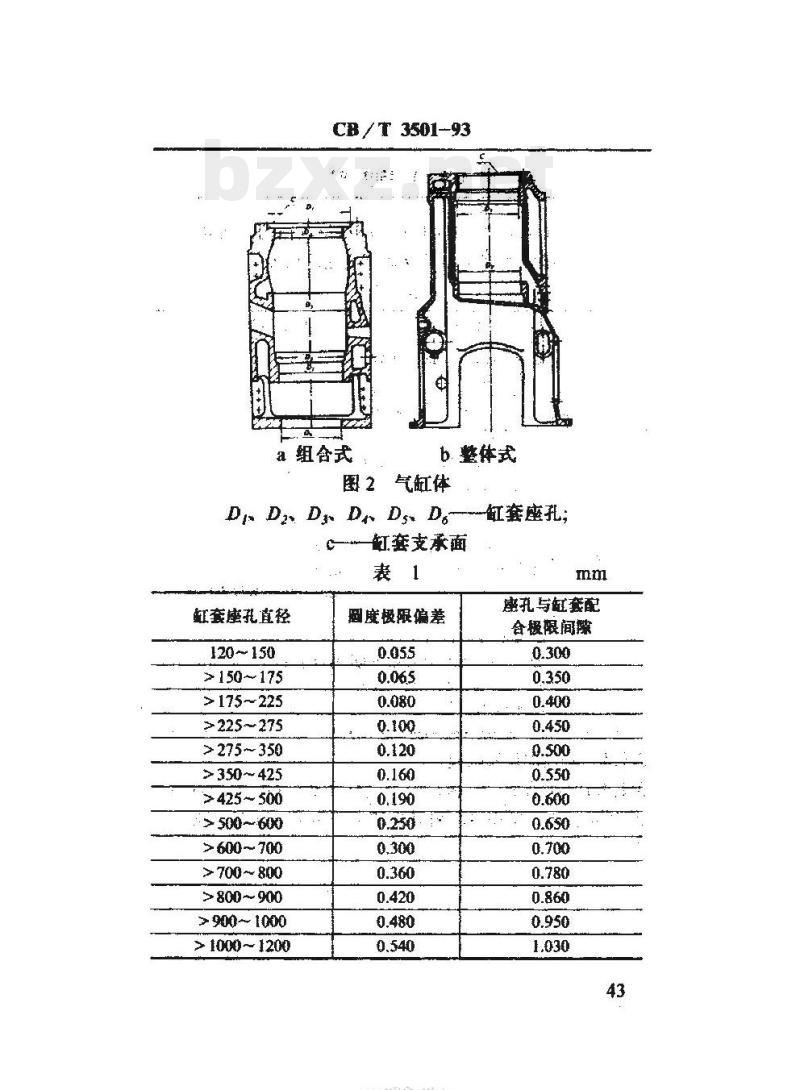

3.1.2.1缸套支承面C的根部,见图2,可采用着色探伤检查,其它部位用目视检查。缸体产生裂纹,允许修理使用。

3.1.3检查形位公差与配合间隙

3.1.3.1缸套座孔直径D,见图2,最大允许圆度偏差以及虻套座花与缸套最大允许配合间隙按表1规定。

1主题 内容与适用范圈

CB/T 3501规定了船用柴油机气缸体修前检查、修理技术要求及修理后的检查与验收。

CB/T 3501适用于船用中、低速柴油机,船用高速柴油机亦可参照采用。

2引用标准

CB 706 i 船用柴油机徐漆技术要求

CB 819柴油机零件磁粉探伤

CB/T 3533船用柴油机修理安装技术要求

ZBJ 04065渗透探 伤法

3技术要求

3.1修前检查

3.1.1腐蚀检查

3.1.1.1

检查前应先清除锈层

3.1.1.2

根据腐蚀面积和深度百分比座标图,.见图1,凡腐蚀程度在F区应进行保养性修理,I区为恢复性修理区,区为换新区。

3.1.2裂纹检查

3.1.2.1缸套支承面C的根部,见图2,可采用着色探伤检查,其它部位用目视检查。缸体产生裂纹,允许修理使用。

3.1.3检查形位公差与配合间隙

3.1.3.1缸套座孔直径D,见图2,最大允许圆度偏差以及虻套座花与缸套最大允许配合间隙按表1规定。

标准图片预览

标准内容

1994发布

中华人民共和国船舶行业标准

船用柴油机修理技术标准

中国船舶工业总公司

1994实施

中华人民共和国船舶行业标准

船用蝶油机气缸体修理技术要求CB / T 3501-93

分类号:R32

未题内容与透用范圖

本标准规定了船用柴油机气缸体修前检查、修理技术要求及修理后的检查与验收。

本标准适用于用中,低速荣油机,整用高速柴油机亦可参照采用。

引用标准

CB 706用柴油机涂漆技术要求

CB819柴油机零件磁粉探伤

CB/T3533整用荣油机修理安装技术要求ZBJ 04065

3技术要求

修前检查

腐蚀检查

穆透探伤法

中国船舶工业总公司 1993-(8-27 批准HTYKAONIKAca

-1994-03-01 实前

CB T 3501-93

检查应先除锈层

3.1.1.2根据腐蚀面积和深度百分比座标图,见图1,凡脑蚀程度在区应进行保养性修理,区为恢复性修理区,Ⅱ区为换新区。

图魔蚀程度痤标图

裂纹检查免费标准下载网bzxz

瘾蚀面兜之和%

缸套支承面C的根部,见图2,可采用着色探伤检查,其它部位用日视检查。缸体产生裂纹,充许修理使用。

查形位公差与配合闻隙

缸套座孔直径D,见图2,最大充许阈度编差以3.1.3.1

及套感毛与套最大允充许配合间曦按表基规定。42

CB / T 3S01-93

a组含式

b.整体式

图2气缸体

D DzDDDsD缸套座孔;

缸套支承面

虹套座孔直径

120~150

>150~175

>175~~225

>225~275

>275~350

>350~425

>425~500

> 500~600

>600 ~ 700

>700 ~800

>800~900

900~1000

>1000 ~1200

圆度极限偏差

TYYKAONiKAca

座孔与缸套配

合极限间

CB/ T 3501-93

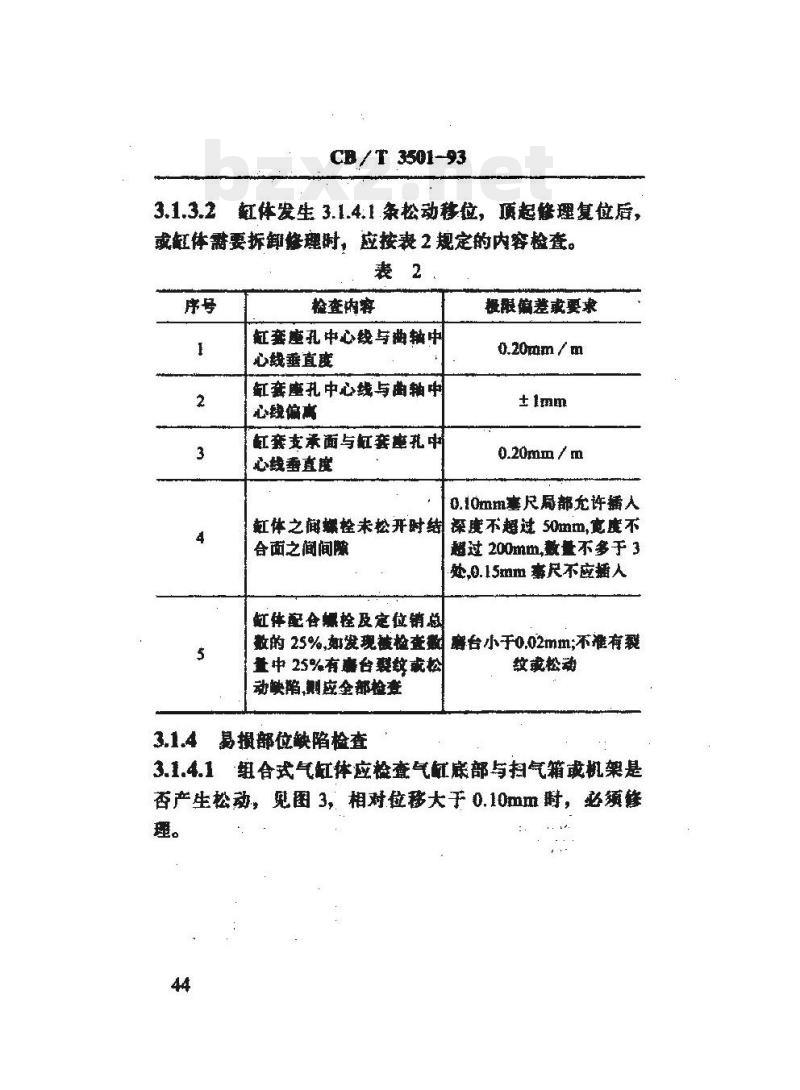

3.1.3.2缸体发生3.1.4:1条松动移位,项起修理复位后,或工体需要拆卸终理时,应按表2规定的内容检查。表2

检查肉容

红套座孔中心线与典辅中

心线垂直度

红套座孔中心线与曲轴中

心线偏离

红套友承面与缸套座扎中

心线垂直度

极限偏差求要求

0.20mm / m

0.10mm塞尺局部允许插人

红体之间媒栓未松开时线

深度不超过 50mm,宜度不

合南之简间院

红体配合螺栓及定位销总

超过 200mm,数量不多于 3

处,0.15mm事尺不应插人

d磨台小于0.02mm;不准有裂

数的 25%,如发现被检查

量中 25%有患台裂纹或松

动缺陷,测应全部检查

3.1.4易摄部位缺陷检查

纹或松动

3.1.4.1组合式气缸体应检查气缸底部与扫气箱或机架是否产生松动,见图3,相对位移大于0.10mm时,必须修理。

CB/T 3501-93

图 3气缸体移动检测

3.1.,4.2 检查缸套座孔 及气支面。 见图 2, 是否有残疤,擦伤等影响冷却水密封效果的缺陷。3.2,修理方法

3.2.1麻蚀的修理

3.2.1.1按图1,魔蚀状况处于I区时,将锈层去撑,按CB706途防魔底漆,惑途其他等效的防护保护层。3,2.1.2按图1,腐蚀状况处于Ⅱ区时,应将蚀穴内的锈迹水垢于净。采用粘接填补方法替理。3.2.1.3缸套幽孔或缸套支承面产生影膀冷却水密封效果的腐蚀,允许采用胎具研磨,或用粘接方法修理,在结构允许条件下,可采用德套方法清除。新套材质取Q235,与缸体配合接H7/ r6

3.2.2裂纹的修理

3.2.2.1缸体产生纹,可用爆补方法修理。3.2.2.2:按第3.2.2.1条规定焊补有困难的裂纹,可采用金属扣合或粘接法修理。

3.2.2.3起套支承面C产生的裂纹,可采用镶套消除,新在材质的力掌性能,应不低于母材,受剪力的危险截面应进45

HYKAONIKAca

CB / T: 3501-93

行计算,新套与缸体配合按H7/r6。3.2.3形状尺寸超差的够理

3.2.3.1缸套座孔的圆度,缸套与座孔配合间隙超过表1规定时,采用粘接戴镶套方法修理。3.2.3.2缸体发生松动移位时,按表2规定逐条检查,不符合规定时,应作如下处理,

a.第1,2项超过极限偏差时,应对缸体下平面或脚平面进行研或用机加工铸套修理消除b.第3项超过极限偏差时;可用刮研或机械加工缸套支承面消除偏差。

C.第4项超过极限偏差时,应采研磨或涂抹密封粘接剂方法修理消除。

d.第5项中缸体配合螺栓和定位销钉,若出现松动,磨台大于0.02mm或裂纹应换新。

3.2.4易损部位缺陷的修理

3.2.4.1组合式气缸底脚产生第3.1.4.1条松动时,应松开全部贯穿螺栓,测量缸体与扫气箱接触面之间和扫气箱与机架上平面之间的间隙,二者之和不超过0.20mm时,按规定拉紧贯穿螺栓,二者之和超过0.02mm时,应将缸体预至适当高度,作如下修理:

a.扫气箱与缸体支承接触面未产生摩擦凹坑的,用涂抹耐压大于贯穿螺栓拉紧力的粘合剂消除。b.抖气箱接触面因缸体松动摩接产生耐坑时:按凹坑的深度制作垫片,并将垫片土下面涂抹粘合剂,·然后旋紧螺栓。

松开贯穿操检进行修理后,重新拉紫贯穿螺栓前,必须46

CB /T 3501-93

将接触贯穿爆母的缸体接触面研平。3.2.4.2对碰疤、擦伤等影缸套座孔和缸套支承面冷却水密封的缺陷,也可按 3,2,1.3或 3.2.2,3条的方法进行偿理。

3.3修后技术要求

3.3.1对腐蚀,按3.2.1.1 或.3.2.1,2条进行涂刷防魔保护层或粘接填补层,不得有裂纹、剥离、气孔等缺陷存在。3.3.2对缸套座孔和缸套支承面冷却水密封部位作任何一种修理后或冷却水腔裂纹焊补,金属扣合或镶套修理后,以1.25倍冷却水工作压力进行密性试验,历时15min不得渗漏。3.3.3对裂纹进行焊补修理后必对焊补区域进行探伤,不得有裂纹存在。

3.3.4·修后形状、位置与尺寸公差应符合下列要求:a.罐套座孔的圆度,紅套与座孔的配合间隙,修理后应符合表3规定。

红套座孔直径

120~150

>150~175

>175-225

225-275

>275~350

>350~425

>425~500

≥500~600

>600~700

>700~800

800~900

> 900 ~ 1000

> 1000~ 1200

度极限偏差

座孔与缸套配合安装间隙

0.150~0.225

0.1750:260

0.200 -- 0.300

0.225 ~ 0.340

0.250~0.375

0.275~0.410

0.3000.450

0.325~0.490

0.350~0.525

0.3900.585

0.430 ~ 0,645

0.4750.710

0.520~0.780

YYKAONIKAca

CB/T 3501-93

b,缸体松动移位修理后应符合表4规定。表4

检查内容

缸套座孔中心线与曲轴中

心线垂直度

缸套座孔中心线与曲轴中

心线偏高

缸套支承面与红套座孔中

心线垂直度

缸体之闻螺栓未松开时结

合面之间缝院

新换缸体配合

螺栓及定位销

充许偏差

0.05mm塞尺局部插人深度

不超过50mm,宽度不超

过 100mm,数量不多于 3

处,0.10mm塞尺不应插人

配合处的表面Ra<

0.8um,配合等级按

H7/n6。

按规定拉紧贯穿螺栓后,曲柄的臂距差,应符合CB/T3533

检查与验收

4.1对腐蚀修理前的除锈和修后涂刷防磨保护层或蚀穴内的填补的修理质量,均采取目视检验,并应符合3.3.1条规定。

4.2经研磨、焊补、金属扣合或镶套修理后的冷却水密封面应接3.3.2条进行检查验收。

4.3缺陷采用焊补修理后必须按CB819或ZBJ04005规定进行探伤检验,不得有裂纹存在。48

CB /T 3501--93

4.4 按 3.2.3.2 条中 a和b 对缸套座孔与曲轴中心线的垂直度和相交偏差,以及缸套支承面与红套座孢中心线垂直度偏差修理后,采用拉线等方法检验。按3.2.3.2C对体之间间障修理后采用塞尺检验,以上均应符合表4规定。4.5缸体松动移位修理后,柴油机必须做75%以上负荷运转试验,按图3要求检验。并应符合3.1.4.1条规定。附加说明:

本标准由全国海洋船标准化技术委员会修船分技术委员会提出。

本标雄由天津修船技术研究所负责归口,本标雄由大连造船厂负责起草。本标准主要起草人,周建运,周传钧、郑本成,李亦文。

HYKAONIKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国船舶行业标准

船用柴油机修理技术标准

中国船舶工业总公司

1994实施

中华人民共和国船舶行业标准

船用蝶油机气缸体修理技术要求CB / T 3501-93

分类号:R32

未题内容与透用范圖

本标准规定了船用柴油机气缸体修前检查、修理技术要求及修理后的检查与验收。

本标准适用于用中,低速荣油机,整用高速柴油机亦可参照采用。

引用标准

CB 706用柴油机涂漆技术要求

CB819柴油机零件磁粉探伤

CB/T3533整用荣油机修理安装技术要求ZBJ 04065

3技术要求

修前检查

腐蚀检查

穆透探伤法

中国船舶工业总公司 1993-(8-27 批准HTYKAONIKAca

-1994-03-01 实前

CB T 3501-93

检查应先除锈层

3.1.1.2根据腐蚀面积和深度百分比座标图,见图1,凡脑蚀程度在区应进行保养性修理,区为恢复性修理区,Ⅱ区为换新区。

图魔蚀程度痤标图

裂纹检查免费标准下载网bzxz

瘾蚀面兜之和%

缸套支承面C的根部,见图2,可采用着色探伤检查,其它部位用日视检查。缸体产生裂纹,充许修理使用。

查形位公差与配合闻隙

缸套座孔直径D,见图2,最大充许阈度编差以3.1.3.1

及套感毛与套最大允充许配合间曦按表基规定。42

CB / T 3S01-93

a组含式

b.整体式

图2气缸体

D DzDDDsD缸套座孔;

缸套支承面

虹套座孔直径

120~150

>150~175

>175~~225

>225~275

>275~350

>350~425

>425~500

> 500~600

>600 ~ 700

>700 ~800

>800~900

900~1000

>1000 ~1200

圆度极限偏差

TYYKAONiKAca

座孔与缸套配

合极限间

CB/ T 3501-93

3.1.3.2缸体发生3.1.4:1条松动移位,项起修理复位后,或工体需要拆卸终理时,应按表2规定的内容检查。表2

检查肉容

红套座孔中心线与典辅中

心线垂直度

红套座孔中心线与曲轴中

心线偏离

红套友承面与缸套座扎中

心线垂直度

极限偏差求要求

0.20mm / m

0.10mm塞尺局部允许插人

红体之间媒栓未松开时线

深度不超过 50mm,宜度不

合南之简间院

红体配合螺栓及定位销总

超过 200mm,数量不多于 3

处,0.15mm事尺不应插人

d磨台小于0.02mm;不准有裂

数的 25%,如发现被检查

量中 25%有患台裂纹或松

动缺陷,测应全部检查

3.1.4易摄部位缺陷检查

纹或松动

3.1.4.1组合式气缸体应检查气缸底部与扫气箱或机架是否产生松动,见图3,相对位移大于0.10mm时,必须修理。

CB/T 3501-93

图 3气缸体移动检测

3.1.,4.2 检查缸套座孔 及气支面。 见图 2, 是否有残疤,擦伤等影响冷却水密封效果的缺陷。3.2,修理方法

3.2.1麻蚀的修理

3.2.1.1按图1,魔蚀状况处于I区时,将锈层去撑,按CB706途防魔底漆,惑途其他等效的防护保护层。3,2.1.2按图1,腐蚀状况处于Ⅱ区时,应将蚀穴内的锈迹水垢于净。采用粘接填补方法替理。3.2.1.3缸套幽孔或缸套支承面产生影膀冷却水密封效果的腐蚀,允许采用胎具研磨,或用粘接方法修理,在结构允许条件下,可采用德套方法清除。新套材质取Q235,与缸体配合接H7/ r6

3.2.2裂纹的修理

3.2.2.1缸体产生纹,可用爆补方法修理。3.2.2.2:按第3.2.2.1条规定焊补有困难的裂纹,可采用金属扣合或粘接法修理。

3.2.2.3起套支承面C产生的裂纹,可采用镶套消除,新在材质的力掌性能,应不低于母材,受剪力的危险截面应进45

HYKAONIKAca

CB / T: 3501-93

行计算,新套与缸体配合按H7/r6。3.2.3形状尺寸超差的够理

3.2.3.1缸套座孔的圆度,缸套与座孔配合间隙超过表1规定时,采用粘接戴镶套方法修理。3.2.3.2缸体发生松动移位时,按表2规定逐条检查,不符合规定时,应作如下处理,

a.第1,2项超过极限偏差时,应对缸体下平面或脚平面进行研或用机加工铸套修理消除b.第3项超过极限偏差时;可用刮研或机械加工缸套支承面消除偏差。

C.第4项超过极限偏差时,应采研磨或涂抹密封粘接剂方法修理消除。

d.第5项中缸体配合螺栓和定位销钉,若出现松动,磨台大于0.02mm或裂纹应换新。

3.2.4易损部位缺陷的修理

3.2.4.1组合式气缸底脚产生第3.1.4.1条松动时,应松开全部贯穿螺栓,测量缸体与扫气箱接触面之间和扫气箱与机架上平面之间的间隙,二者之和不超过0.20mm时,按规定拉紧贯穿螺栓,二者之和超过0.02mm时,应将缸体预至适当高度,作如下修理:

a.扫气箱与缸体支承接触面未产生摩擦凹坑的,用涂抹耐压大于贯穿螺栓拉紧力的粘合剂消除。b.抖气箱接触面因缸体松动摩接产生耐坑时:按凹坑的深度制作垫片,并将垫片土下面涂抹粘合剂,·然后旋紧螺栓。

松开贯穿操检进行修理后,重新拉紫贯穿螺栓前,必须46

CB /T 3501-93

将接触贯穿爆母的缸体接触面研平。3.2.4.2对碰疤、擦伤等影缸套座孔和缸套支承面冷却水密封的缺陷,也可按 3,2,1.3或 3.2.2,3条的方法进行偿理。

3.3修后技术要求

3.3.1对腐蚀,按3.2.1.1 或.3.2.1,2条进行涂刷防魔保护层或粘接填补层,不得有裂纹、剥离、气孔等缺陷存在。3.3.2对缸套座孔和缸套支承面冷却水密封部位作任何一种修理后或冷却水腔裂纹焊补,金属扣合或镶套修理后,以1.25倍冷却水工作压力进行密性试验,历时15min不得渗漏。3.3.3对裂纹进行焊补修理后必对焊补区域进行探伤,不得有裂纹存在。

3.3.4·修后形状、位置与尺寸公差应符合下列要求:a.罐套座孔的圆度,紅套与座孔的配合间隙,修理后应符合表3规定。

红套座孔直径

120~150

>150~175

>175-225

225-275

>275~350

>350~425

>425~500

≥500~600

>600~700

>700~800

800~900

> 900 ~ 1000

> 1000~ 1200

度极限偏差

座孔与缸套配合安装间隙

0.150~0.225

0.1750:260

0.200 -- 0.300

0.225 ~ 0.340

0.250~0.375

0.275~0.410

0.3000.450

0.325~0.490

0.350~0.525

0.3900.585

0.430 ~ 0,645

0.4750.710

0.520~0.780

YYKAONIKAca

CB/T 3501-93

b,缸体松动移位修理后应符合表4规定。表4

检查内容

缸套座孔中心线与曲轴中

心线垂直度

缸套座孔中心线与曲轴中

心线偏高

缸套支承面与红套座孔中

心线垂直度

缸体之闻螺栓未松开时结

合面之间缝院

新换缸体配合

螺栓及定位销

充许偏差

0.05mm塞尺局部插人深度

不超过50mm,宽度不超

过 100mm,数量不多于 3

处,0.10mm塞尺不应插人

配合处的表面Ra<

0.8um,配合等级按

H7/n6。

按规定拉紧贯穿螺栓后,曲柄的臂距差,应符合CB/T3533

检查与验收

4.1对腐蚀修理前的除锈和修后涂刷防磨保护层或蚀穴内的填补的修理质量,均采取目视检验,并应符合3.3.1条规定。

4.2经研磨、焊补、金属扣合或镶套修理后的冷却水密封面应接3.3.2条进行检查验收。

4.3缺陷采用焊补修理后必须按CB819或ZBJ04005规定进行探伤检验,不得有裂纹存在。48

CB /T 3501--93

4.4 按 3.2.3.2 条中 a和b 对缸套座孔与曲轴中心线的垂直度和相交偏差,以及缸套支承面与红套座孢中心线垂直度偏差修理后,采用拉线等方法检验。按3.2.3.2C对体之间间障修理后采用塞尺检验,以上均应符合表4规定。4.5缸体松动移位修理后,柴油机必须做75%以上负荷运转试验,按图3要求检验。并应符合3.1.4.1条规定。附加说明:

本标准由全国海洋船标准化技术委员会修船分技术委员会提出。

本标雄由天津修船技术研究所负责归口,本标雄由大连造船厂负责起草。本标准主要起草人,周建运,周传钧、郑本成,李亦文。

HYKAONIKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。