CB/T 3714-1995

基本信息

标准号: CB/T 3714-1995

中文名称:自动埋弧焊刚性对接裂纹试验方法

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:561954

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3714-1995.

1主题内容与适用范围

CB/T 3714规定了自动埋弧焊刚性对接裂纹试验用材料、装置﹑试验程序和裂纹率的计算方法。

CB/T 3714适用于船体结构用低合金高强度钢、海洋平台用钢及其配套自动埋弧焊丝、焊剂的焊接裂纹试验。

2术语

2.1初始板温

试验焊缝焊前的试板温度,通常为环境温度。如有焊前预热,则指预热温度。

2.2临界初始板温

试验焊缝出现裂纹时的最高初始板温。

3方法原理概要

试板采用“Y"型坡口对接接头形式,四周用拘束焊缝固定于刚性底板上,在不同的初始板温和规定的焊接规范条件下﹐在试板坡口内实施单道自动埋弧试验焊缝的焊接,以考核试验钢板及其配套焊接材料在较强的刚性拘束应力条件下是否出现焊接裂纹。

4试验材料、试验装置及试件制备

4.1试验用钢板、焊丝及焊剂应符合有关标准的规定。

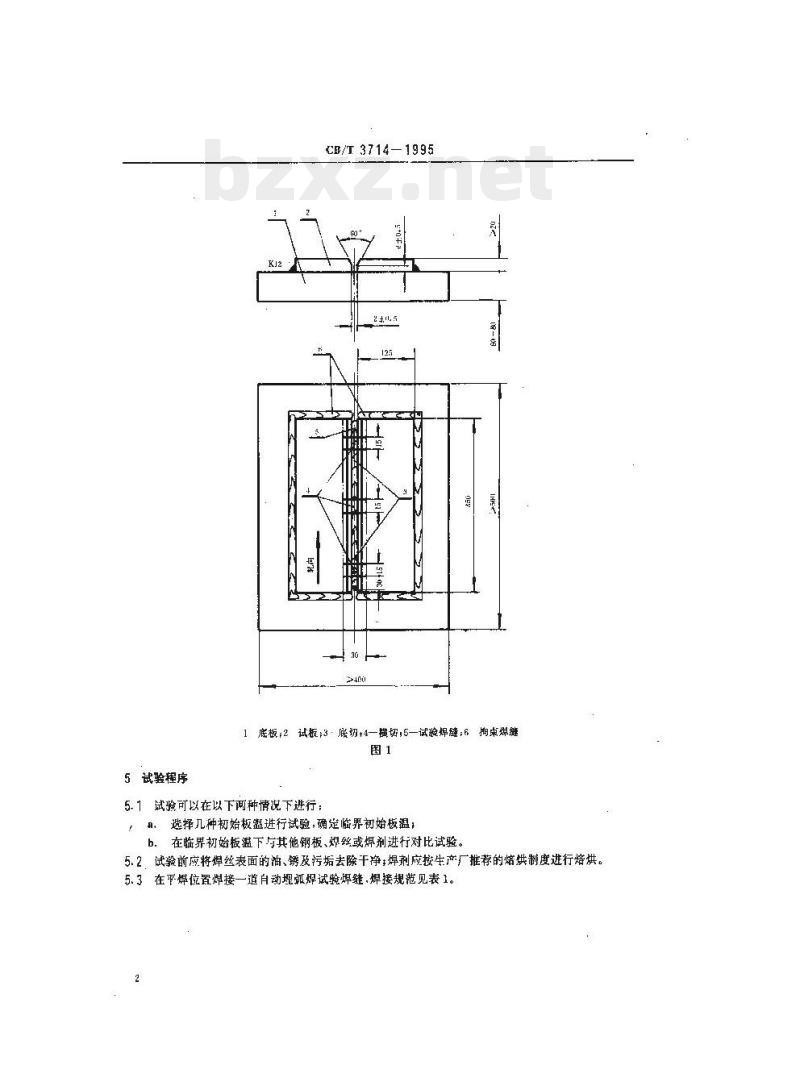

4.2试验装置、试件形状及尺寸见图1。

4.3 试件制备

4.3.1选用厚度大于或等于20 mm的试板。试板坡口采用机械切削加工,并清除表面的油、锈和污垢。

4.3.2刚性底板采用低碳钢或低合金钢板﹐板厚为60~80 mm。试验前应清除工作表面的油、锈及污垢。可以在图1尺寸的底板上一次进行一对试板的试验﹐也可以在尺寸相应放大的刚性底板上一次进行多对试板的试验。

1主题内容与适用范围

CB/T 3714规定了自动埋弧焊刚性对接裂纹试验用材料、装置﹑试验程序和裂纹率的计算方法。

CB/T 3714适用于船体结构用低合金高强度钢、海洋平台用钢及其配套自动埋弧焊丝、焊剂的焊接裂纹试验。

2术语

2.1初始板温

试验焊缝焊前的试板温度,通常为环境温度。如有焊前预热,则指预热温度。

2.2临界初始板温

试验焊缝出现裂纹时的最高初始板温。

3方法原理概要

试板采用“Y"型坡口对接接头形式,四周用拘束焊缝固定于刚性底板上,在不同的初始板温和规定的焊接规范条件下﹐在试板坡口内实施单道自动埋弧试验焊缝的焊接,以考核试验钢板及其配套焊接材料在较强的刚性拘束应力条件下是否出现焊接裂纹。

4试验材料、试验装置及试件制备

4.1试验用钢板、焊丝及焊剂应符合有关标准的规定。

4.2试验装置、试件形状及尺寸见图1。

4.3 试件制备

4.3.1选用厚度大于或等于20 mm的试板。试板坡口采用机械切削加工,并清除表面的油、锈和污垢。

4.3.2刚性底板采用低碳钢或低合金钢板﹐板厚为60~80 mm。试验前应清除工作表面的油、锈及污垢。可以在图1尺寸的底板上一次进行一对试板的试验﹐也可以在尺寸相应放大的刚性底板上一次进行多对试板的试验。

标准图片预览

标准内容

中华人民共和国船舶行业标准

CB/T 3714—1995

自动埋弧焊刚性对接裂纹

试验方法

1995-06-19发布

中国船舶工业总公司发布

1996-04-01实施

中华人民共和国船舶行业标准

自动埋弧焊刚性对接裂纹

试验方法

1主随内容与适用范围

CB/T 3714--1995

分类号:U05

本标准规定了引动埋弧焊刷性对接裂纹试验用材料、装肾、试验程序和裂纹率的计算方法。本标准适用于船体结构用低合金高强度铜、海洋平台用钢及其配套自动埋弧焊丝、焊剂的焊接裂纹试验。

2术语

2.1初始板温

试验焊缝焊前的试板癌度,通带为环境温度。如有焊前预热,则指预热温度,2.2临界初始板温

试验焊缝出现裂纹时的最高初始板。3方法原理概要

试板采用“Y\型坡门对接接头形式,四周用拘束焊缝固定丁测性底板上,在不同的初始板温和规定的焊接规范条件下,在试板坡口内实施单道白动埋弧试验焊缝的焊接,以考核试验钢板及其配套焊接材料在较强的刚性拘束应力条件下是否出现焊接裂纹。4试验材料、试验装置及试制备

4.1试验用钢板、焊丝及焊剂应符合有关标准的规定。4.2试验装置、试件形状及尺寸见图1。4.3试件制备

4.3.1选用厚度大于或等-于20mm的试板。试板坡口采用机切削加T.,并清除表面的油、锈和污垢。4.3.2性底板果低碳钢或低合金钢板,板厚为60~80nmm试验前应满除工作表面的油,锈及污垢。可以在图1尺寸的底板上:·次进行一对试板的试验,也可以在尽用应放大的刚性底板上--次进行多对试板的试验。

4.3.3按图1用拘束焊缝将试板焊固于测性底板上,点固时可加塞片限位,焊接拘束焊缝时,应注意爆接顺序,以确保焊完拘束焊缝后,试板的根部间隙为2士0.5mm。4.3.4拘束焊缝焊接所用的焊材应与试板材质相匹配。于工焊条焊前应按焊条生产厂推荐的焙烘制度进行培烘,并按焊条生产厂推荐的焊接规范进行焊接。束焊缝的焊脚高度为12士1mm。4.3.5拘束焊缝焊接完毕12h后,进行自动埋弧焊试验焊缝的焊接。试验焊缝焊前应对拘束焊缝进行检查,在拘束焊缝上如有表面裂纹则不应进行试验焊整的焊接,否则试验结果无效。4. 3. 6 每--组试验的试版数量为 3 对。中国船舶工业总公司1995-0619批准1996-04-01实施

5试验程序

CE/T 3714—1995

1底板;2试板;3·底切+4—横切;5一试验焊髓;6掏束焊链图1

5.1试验可以在以下两种情况下进行::选择几种初始板藍进行试验,确是临界初始板温;b.在临界初始板温下与其他钢板、焊丝或焊剂进行对比试验。5.2试验前应将焊丝表面的油、锈及污垢去除干净,焊剂应按生产厂推荐的熔烘制度进行焙烘。5.3在平焊位置焊接一道自动埋弧焊试鲶焊缝,焊接规范见表1。煤丝直径

干伸长

25--38

电源种类及梭性

交流、直流正极性

及直流反极性

CB/T 3714--1995

焊接电液

560 =20

650-20

电硕电压

5.4电源种类及极性根据焊剂类型而定。交直流两用焊剂应采用交流电源施焊。焊接迪度

5.5试验焊縫的引孤端和熄弧端均不得与拘束焊链相连,且试验焊辩的长度不应小于320mm,并填满弧坑。

5.6试验焊缝焊完应放置48 h后,对拘束焊进行检查。若拘束焊缝尤表面裂纹,可用碳弧气创去除拘束埠缝,取下试板以备进行裂纹检查。如拘束焊缝出现表面裂纹,则该试板试验结果无效。6试样制备

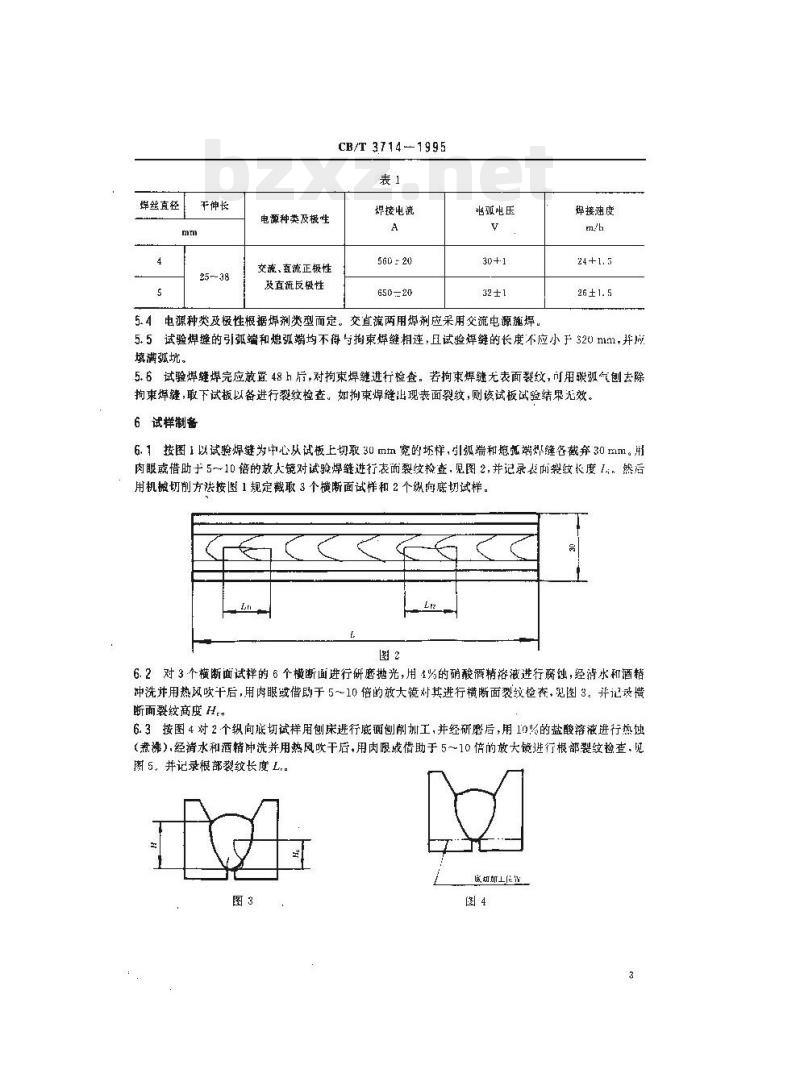

6.1按图1以试验焊缝为中心从试板上切取30mm宽的坏样,引孤端和熄就端焊缝各截弃30mm。用肉眼或借助于 5~~10 倍的放人镜对试验焊继进行表面裂纹格查,见图 2,并记录表而裂纹长度 1. 。然后用机械切削方法按图1规定裁取3个横断面试样和2个纵向底切试样。图2

6. 2对 3 个横断面试样的 6 个横断面进行研磨抛光,用 1%的硝酸酒精溶液进行腐蚀,经清水和酒精冲洗并用热风吹干后,用肉眼或借于5~10倍的效大镜对其进行横断面裂纹检,犯图3。并记录断面裂纹高度H.

6. 3按图 4 对 2 个纵向底切试样用刨床进行面刨削加工,并经研磨后,用 10%的盐酸溶液进行热蚀(煮沸),经清水和酒精冲洗并用热风吹干后,用肉喂或借助于5~10 倍的放大镜进行根部製纹检查,见阁 5。并记录根部裂纹长度 L.

7裂纹率的计算

7.1衣面裂纹率

按图2和公式(1)计算表面裂纹率。一表面裂纹率,%;

检测煤缝长度ritm

表面裂纹长度之和,mm

CB/T 3714—1995

7.2横断面裂纹率

按图3和公式(2)计算横断面裂纹率,先求出单个试样的裂纹,再求出3个试样的平均值。C

式中:(,横断裂纹率.%

H——试验焊缝最小厚度mm:

H,横断面裂纹高度,mm 。

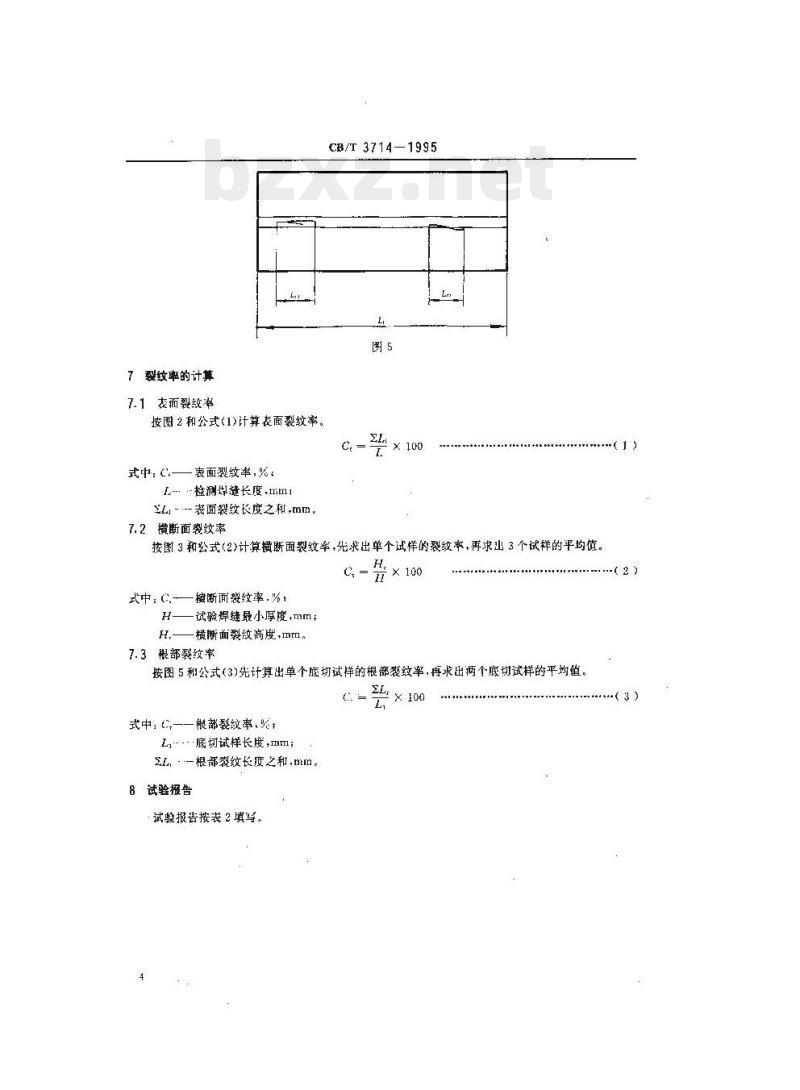

7.3根部裂纹率

按图5和公式(3)先计算出单个旅切试样的根部裘纹率,再求出俩个底切试样的平均值。EL

式中:一一根部裂纹率,%#

L,底切试样长度,mm;

SL—根部裂纹长度之和.mm。

8试验报告

试验报告按表 2填写。

试验材料

焊携电商

钢村牌号

焊丝牌号

焊剂牌号

焊接规范

电班电压

焊接速度

试验人员:

附加说明:

CB/T3714-1995

表2育动埋弧焊刚性对接裂纹试验报告泸(批)号

环境条件

环境溢度

审核:

相对湿度

熔烘制度

试验结果

检验项目

表面裂纹率

横断面装经率

根部裂纹率

面裂纹率下载标准就来标准下载网

横断面裂纹率

根部致纹率

表面裂纹率

横断面裂纹率

根新裂纹率

试验单位:

试验目的

战验日期

试验编号

年月日

本标准由会国湃洋船标准化技术委员会船用材料应用工艺分技术委员会提山。本标准由中国船舶工业总公司第七研究院七兰五研究所归口。本标准由中国船舶工业总公司第七研究院七五研究所负责起草,中国船工业总公可四三一厂、四三八」参加起萃。

本探推主要起草人易传宝、钩毅、波。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T 3714—1995

自动埋弧焊刚性对接裂纹

试验方法

1995-06-19发布

中国船舶工业总公司发布

1996-04-01实施

中华人民共和国船舶行业标准

自动埋弧焊刚性对接裂纹

试验方法

1主随内容与适用范围

CB/T 3714--1995

分类号:U05

本标准规定了引动埋弧焊刷性对接裂纹试验用材料、装肾、试验程序和裂纹率的计算方法。本标准适用于船体结构用低合金高强度铜、海洋平台用钢及其配套自动埋弧焊丝、焊剂的焊接裂纹试验。

2术语

2.1初始板温

试验焊缝焊前的试板癌度,通带为环境温度。如有焊前预热,则指预热温度,2.2临界初始板温

试验焊缝出现裂纹时的最高初始板。3方法原理概要

试板采用“Y\型坡门对接接头形式,四周用拘束焊缝固定丁测性底板上,在不同的初始板温和规定的焊接规范条件下,在试板坡口内实施单道白动埋弧试验焊缝的焊接,以考核试验钢板及其配套焊接材料在较强的刚性拘束应力条件下是否出现焊接裂纹。4试验材料、试验装置及试制备

4.1试验用钢板、焊丝及焊剂应符合有关标准的规定。4.2试验装置、试件形状及尺寸见图1。4.3试件制备

4.3.1选用厚度大于或等-于20mm的试板。试板坡口采用机切削加T.,并清除表面的油、锈和污垢。4.3.2性底板果低碳钢或低合金钢板,板厚为60~80nmm试验前应满除工作表面的油,锈及污垢。可以在图1尺寸的底板上:·次进行一对试板的试验,也可以在尽用应放大的刚性底板上--次进行多对试板的试验。

4.3.3按图1用拘束焊缝将试板焊固于测性底板上,点固时可加塞片限位,焊接拘束焊缝时,应注意爆接顺序,以确保焊完拘束焊缝后,试板的根部间隙为2士0.5mm。4.3.4拘束焊缝焊接所用的焊材应与试板材质相匹配。于工焊条焊前应按焊条生产厂推荐的焙烘制度进行培烘,并按焊条生产厂推荐的焊接规范进行焊接。束焊缝的焊脚高度为12士1mm。4.3.5拘束焊缝焊接完毕12h后,进行自动埋弧焊试验焊缝的焊接。试验焊缝焊前应对拘束焊缝进行检查,在拘束焊缝上如有表面裂纹则不应进行试验焊整的焊接,否则试验结果无效。4. 3. 6 每--组试验的试版数量为 3 对。中国船舶工业总公司1995-0619批准1996-04-01实施

5试验程序

CE/T 3714—1995

1底板;2试板;3·底切+4—横切;5一试验焊髓;6掏束焊链图1

5.1试验可以在以下两种情况下进行::选择几种初始板藍进行试验,确是临界初始板温;b.在临界初始板温下与其他钢板、焊丝或焊剂进行对比试验。5.2试验前应将焊丝表面的油、锈及污垢去除干净,焊剂应按生产厂推荐的熔烘制度进行焙烘。5.3在平焊位置焊接一道自动埋弧焊试鲶焊缝,焊接规范见表1。煤丝直径

干伸长

25--38

电源种类及梭性

交流、直流正极性

及直流反极性

CB/T 3714--1995

焊接电液

560 =20

650-20

电硕电压

5.4电源种类及极性根据焊剂类型而定。交直流两用焊剂应采用交流电源施焊。焊接迪度

5.5试验焊縫的引孤端和熄弧端均不得与拘束焊链相连,且试验焊辩的长度不应小于320mm,并填满弧坑。

5.6试验焊缝焊完应放置48 h后,对拘束焊进行检查。若拘束焊缝尤表面裂纹,可用碳弧气创去除拘束埠缝,取下试板以备进行裂纹检查。如拘束焊缝出现表面裂纹,则该试板试验结果无效。6试样制备

6.1按图1以试验焊缝为中心从试板上切取30mm宽的坏样,引孤端和熄就端焊缝各截弃30mm。用肉眼或借助于 5~~10 倍的放人镜对试验焊继进行表面裂纹格查,见图 2,并记录表而裂纹长度 1. 。然后用机械切削方法按图1规定裁取3个横断面试样和2个纵向底切试样。图2

6. 2对 3 个横断面试样的 6 个横断面进行研磨抛光,用 1%的硝酸酒精溶液进行腐蚀,经清水和酒精冲洗并用热风吹干后,用肉眼或借于5~10倍的效大镜对其进行横断面裂纹检,犯图3。并记录断面裂纹高度H.

6. 3按图 4 对 2 个纵向底切试样用刨床进行面刨削加工,并经研磨后,用 10%的盐酸溶液进行热蚀(煮沸),经清水和酒精冲洗并用热风吹干后,用肉喂或借助于5~10 倍的放大镜进行根部製纹检查,见阁 5。并记录根部裂纹长度 L.

7裂纹率的计算

7.1衣面裂纹率

按图2和公式(1)计算表面裂纹率。一表面裂纹率,%;

检测煤缝长度ritm

表面裂纹长度之和,mm

CB/T 3714—1995

7.2横断面裂纹率

按图3和公式(2)计算横断面裂纹率,先求出单个试样的裂纹,再求出3个试样的平均值。C

式中:(,横断裂纹率.%

H——试验焊缝最小厚度mm:

H,横断面裂纹高度,mm 。

7.3根部裂纹率

按图5和公式(3)先计算出单个旅切试样的根部裘纹率,再求出俩个底切试样的平均值。EL

式中:一一根部裂纹率,%#

L,底切试样长度,mm;

SL—根部裂纹长度之和.mm。

8试验报告

试验报告按表 2填写。

试验材料

焊携电商

钢村牌号

焊丝牌号

焊剂牌号

焊接规范

电班电压

焊接速度

试验人员:

附加说明:

CB/T3714-1995

表2育动埋弧焊刚性对接裂纹试验报告泸(批)号

环境条件

环境溢度

审核:

相对湿度

熔烘制度

试验结果

检验项目

表面裂纹率

横断面装经率

根部裂纹率

面裂纹率下载标准就来标准下载网

横断面裂纹率

根部致纹率

表面裂纹率

横断面裂纹率

根新裂纹率

试验单位:

试验目的

战验日期

试验编号

年月日

本标准由会国湃洋船标准化技术委员会船用材料应用工艺分技术委员会提山。本标准由中国船舶工业总公司第七研究院七兰五研究所归口。本标准由中国船舶工业总公司第七研究院七五研究所负责起草,中国船工业总公可四三一厂、四三八」参加起萃。

本探推主要起草人易传宝、钩毅、波。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。