CB/T 3907-1999

基本信息

标准号: CB/T 3907-1999

中文名称:船用锻钢件超声波探伤

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:661807

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3907-1999 Ultrasonic crack detection of marine steel forgings.

1主题内容与适应范围

CB/T 3907规定船用锻钢件超声波探伤方法及结果等级分类。

CB/T 3907适用于对公称厚度或直径大于100m m的船用锻钢件进行直接接触法脉冲反射式超声波探伤。

CB/T 3907不适用于奥氏体不锈钢等粗晶材料,也不适用于内径与外径之比在72%以下的环形和筒形锻件的横波探伤。

2引用标准

ZB Y 230A型脉冲反射式超声波探伤仪通用技术条件ZB Y 232超声探伤用1号标准试块技术条件

探伤人员

探伤人员必须持有“中国船舶无损检测人员资格认可委员会”颁发的超声波探伤资格证书。探伤装置

4.1探伤仪

采用A型脉冲反射式超声波探伤仪,仪器性能应满足ZBY 230 。

4.2探头

4.2.1 探头的公称频率为2.5MHz,也可采用1.25MHz或5MHz。

4.2.2直探头晶片直径为20mm,也可采用直径为28mm或14mm的探头。

4.2.3探头硬保护膜材料为氧化铝陶瓷。软保护膜材料为聚胺脂软膜。

4.3试块

1主题内容与适应范围

CB/T 3907规定船用锻钢件超声波探伤方法及结果等级分类。

CB/T 3907适用于对公称厚度或直径大于100m m的船用锻钢件进行直接接触法脉冲反射式超声波探伤。

CB/T 3907不适用于奥氏体不锈钢等粗晶材料,也不适用于内径与外径之比在72%以下的环形和筒形锻件的横波探伤。

2引用标准

ZB Y 230A型脉冲反射式超声波探伤仪通用技术条件ZB Y 232超声探伤用1号标准试块技术条件

探伤人员

探伤人员必须持有“中国船舶无损检测人员资格认可委员会”颁发的超声波探伤资格证书。探伤装置

4.1探伤仪

采用A型脉冲反射式超声波探伤仪,仪器性能应满足ZBY 230 。

4.2探头

4.2.1 探头的公称频率为2.5MHz,也可采用1.25MHz或5MHz。

4.2.2直探头晶片直径为20mm,也可采用直径为28mm或14mm的探头。

4.2.3探头硬保护膜材料为氧化铝陶瓷。软保护膜材料为聚胺脂软膜。

4.3试块

标准图片预览

标准内容

ICS 47. 020. 05

备案号:4380—1999

中华人民共和国船舶行业标准

CB/T 3907-1999

船用锻钢件超声波探伤

Ultrasonic crack detection of marine steel forgings1999-06-01发布

中国船舶工业总公司

199906-01实施

CB/T 3907-1999

根据国家质量技术监督局标准化司质技监局标函【1998】216号文《关于废止专业标准和清理整顿后应转化的国家标准的通知》和船舶总公司船总科【19997384号文《关于将船舶专业标准和有关国家标准调整为行业标准的通知》,本标准代替ZBU05008—1990。中华人民共和国行业标准

船用锻钢件超声波探伤

主题内容与适应范围

本标准规定船用锻钢件超声波探伤方法及结果等级分类。ZB U05 008—90

本标准适用于对公称厚度或直径大于100mm的船用锻钢件进行直接接触法脉冲反射式超声波探伤。

本标准不适用于奥氏体不锈钢等粗晶材料,也不适用于内径与外径之比在72%以下的环形和筒形锻件的横波探伤。

2引用标准

ZBY230A型脉冲反射式超声波探伤仪通用技术条件ZBY232超声探伤用1号标准试块技术条件3探伤人员

探伤人员必须持有“中国船舶无损检测人员资格认可委员会”颁发的超声波探伤资格证书。探伤装置

4.1探伤仪

采用A型脉冲反射式超声波探伤仪,仪器性能应满足ZBY2304.2探头

4.2.1探头的公称频率为2.5MHz,也可采用1.25MHz或5MHz。4.2.2直探头晶片直径为20mm,也可采用直径为28mm或14mm的探头。4.2.3探头硬保护膜材料为氧化铝陶瓷。软保护膜材料为聚胺脂软膜。4.3、试块

4.3.1标准试块bzxz.net

供仪器和探头测试用的标准试块为1号标准试块,标准试块应符合ZBY232标准要求。4.3.2对比试块

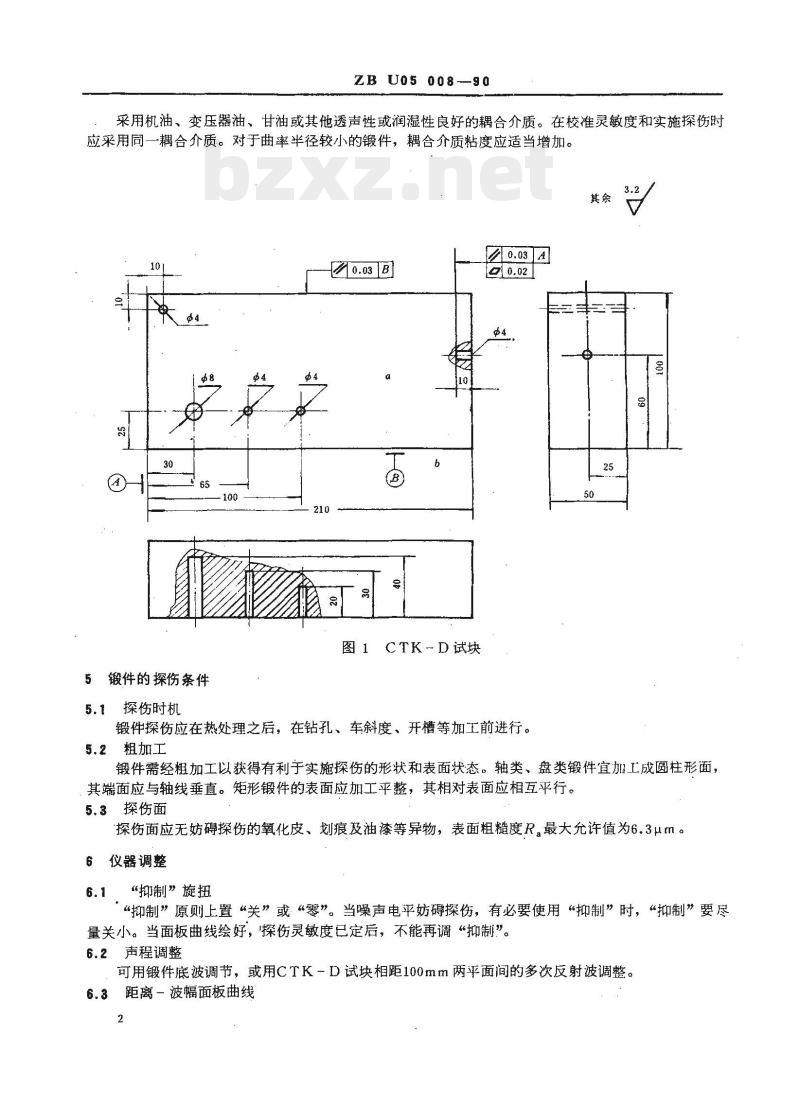

对比试块为CTK~D,试块尺寸见图1。4.3.2.1CTK-D试块技术要求

尺寸偏差为±0.1mm,试块用与锻件相同或声学特性相同、相近的材料制成。试块内部不得有直径大于1mm平底孔当量的缺陷。试块加工前须正火处理,晶粒度应为7.级。4.3.2.2CTK-D试块用途

将探头置于CTK~D试块的a或b处(图1),利用试块底波多次反射调时间轴比例。b4×200平底孔用作调整或核准探伤灵敏度的基准。Φ8mm×40mm、Φ4mm×30mm、Φ4mm×20mm三个平底孔供近场缺陷定量作参考。4.3.3其他试块

符合ZBY 232标准要求的其他试块也可使用。4.4耦含介质

中国船舶工业总公司1990-04-03批准1990-12-31实施

ZBU0500890

采用机油、变压器油、甘油或其他透声性或润湿性良好的耦合介质。在校准灵敏度和实施探伤时应采用同一耦合介质。对于曲率半径较小的锻件,耦合介质粘度应适当增加。其余

5锻件的探伤条件

CTK-D试块

5.1探伤时机

锻件探伤应在热处理之后,在钻孔、车斜度、开槽等加工前进行。5.2粗加工

锻件需经粗加工以获得有利于实施探伤的形状和表面状态。轴类、盘类锻件宜加工成圆柱形面,其端面应与轴线垂直。矩形锻件的表面应加工平整,其相对表面应相互平行。5.3探伤面

探伤面应无妨碍探伤的氧化皮、划痕及油漆等异物,表面粗糙度R,最大允许值为6.3um。6仪器调整

“抑制”旋扭

““抑制”原则上置“关”或“零”。当噪声电平妨碍探伤,有必要使用“抑制”时,“抑制”要尽量关小。当面板曲线绘好,探伤灵敏度已定后,不能再调“抑制”。6.2声程调整

可用锻件底波调节,或用CTK-D试块相距100mm两平面间的多次反射波调整。6.3距离波幅面板曲线

ZBU05 008-90

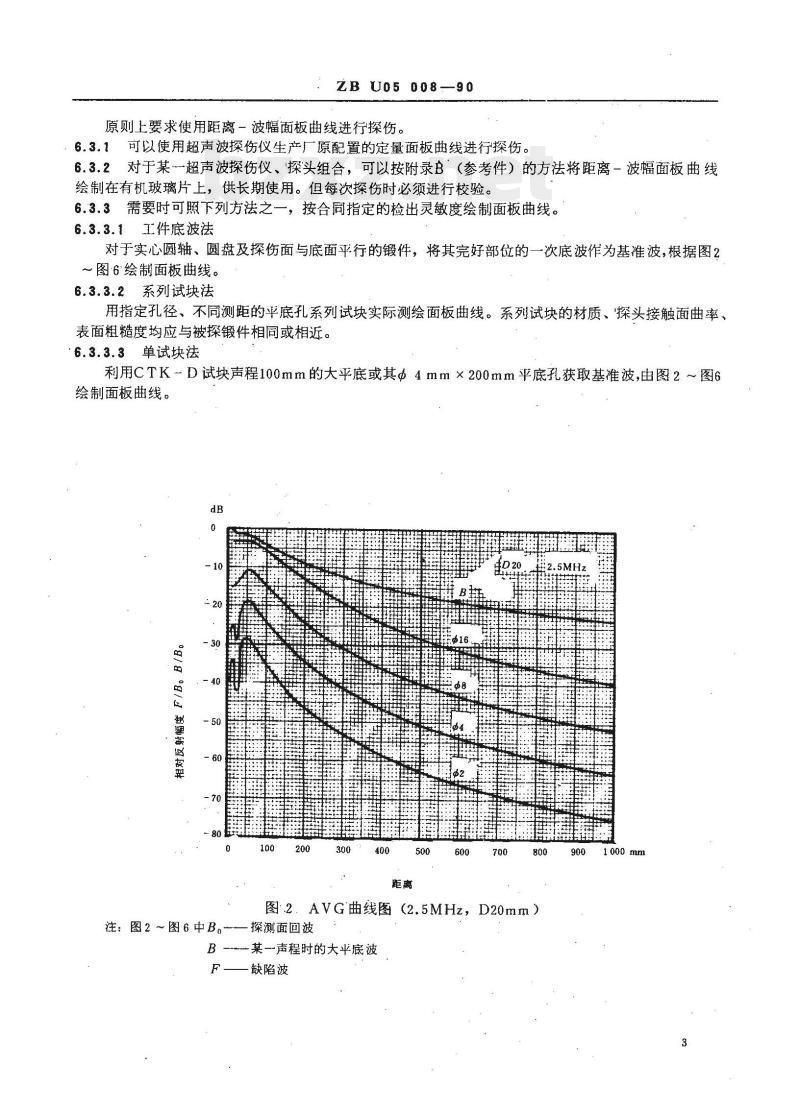

原则上要求使用距离-波幅面板曲线进行探伤。6.3.1可以使用超声波探伤仪生产厂原配置的定量面板曲线进行探伤。6.3.2对于某一超声波探伤仪、探头组合,可以按附录B(参考件)的方法将距离-波幅面板曲线绘制在有机玻璃片上,供长期使用。但每次探伤时必须进行校验。6.3.3需要时可照下列方法之一,按合同指定的检出灵敏度绘制面板曲线。6.3.3.1工件底波法

对于实心圆轴、圆盘及探伤面与底面平行的锻件,将其完好部位的一次底波作为基准波,根据图2~图6绘制面板曲线。

6.3.3.2系列试块法

用指定孔径、不同测距的平底孔系列试块实际测绘面板曲线。系列试块的材质、探头接触面曲率、表面粗糙度均应与被探锻件相同或相近。6.3.3.3单试块法

利用CTK-D试块声程100mm的大平底或其Φ4mm×200mm平底孔获取基准波,由图2~图6绘制面板曲线。

注:图2~图6中B。

图2.AVG曲线图(2.5MHz,D20mm)探测面回波

B——某一声程时的大平底波

一缺陷波

1000mm

ZBU05 008--90

图3AVG曲线图(2.5MHz,D14mm)-

图4AVG曲线图(5MHz,D14mm)

ZB U05 008---90

图5AVG曲线图(2.5MHz,D28mm)+

图6AVG曲线图(1.25MHz,

D28mm)

ZBU05008--90

6.3.4采用6.3.3.1或6.3.3.3的方法,如果锻件无缺陷部位-次底波与二次底波之差大于9dB,绘制面板曲线时必须逐点修正材质衰减的影响。6.4探伤灵敏度调整

以面板曲线作为检出灵敏度基准线,简称A线。一般应在A线基础上提高6~10dB作为扫查灵敏度,发现缺陷后再降至基准灵敏度对缺陷作记录。6.4.1对于6.3.3.1条情况,将锻件无缺陷部位一次底波调至A线,再将衰减器按图2~图6查出的大平底与欲检出的当量平底孔回波差值增益相应分贝数。6.4.2对于6.3.3.2条情况,将系列试块之一的平底孔波调至A线,即得探伤灵敏度。6.4.3对于6.3.3.3条情况,将试块基准波调至A线后,除按图2~图6查出的增益分贝数外,还须根据锻件状况进行以下修正。

外曲率补偿由图7出;

b.表面粗糙度补偿参考图10适当修正。dB

氧化铝陶瓷片

聚胺脂软膜

R(曲率半径)

图7凸圆柱面对探伤灵嫩度的影响a

1000mm

6.4.4曲轴类工件,当利用扇板平面部分底波作基准调整好灵敏度,转探圆柱部分时,由图8对灵敏度进行修正。带中心孔的轴类工件,利用中心孔孔壁作底面调整灵敏度时,查图9对灵敏度进行修正。

6.4.5如果凭经验估计锻件缺陷极少时,可以不作面板曲线,但必须在规定灵敏度基础上提高6~10dB对工件粗探伤,发现缺陷后再逐个精探定量。'd/a

ZBU05008—90

化铝陶瓷片

聚胺脂软膜

R曲率半径

1000mm

用圆柱径向底波调探伤灵敏度探测同声程平板时的修正图8

(a+r)/r

图9带中心孔的锻件探伤灵敏度修正曲线a一测距,r中心孔半径

7探伤操作要点

7.1扫查范围

ZB U05 008-—90

聚胺脂软膜

830+-740 5030908

R,轮微观不平度 +点高度

表面粗糙度对探伤灵敏度的影响图10:

除特殊规定外,扫查范围一般应考虑到检出缺陷的种类、方向、大小及对使用的影响,对整个锻件体积进行全面扫查。

7.2扫查方式及部位

根据锻件工艺选择最可能发现缺陷的探伤面。一般应从两个相互垂直的方向对锻件所有部位进行纵波扫查。

7.2.1轴类锻件

以声波从工件的径向人射扫查为主,端面扫查为辅,探头应在锻件整个表面上作周向和轴向移动。7.2.2盘状锻件

应在圆周面和至少个端面上作扫查。7.2.3环形锻件

对轴向长度大于50mm、内径与外径比值大于72%的环形和筒形锻件,除作径向和端面扫查外,应作斜人射横波探伤。探伤方法见附录A(补充件)。7.3扫查速度

探头移动速度应小于150mm/s。移动中探头的有效直径须重叠15%以上。7.4探头选用

探头的探伤频率与晶片直径按表1选用。选用探头时要保证被探工件厚度或直径应该大于3.5倍的探头近场值。

对粗晶粒材料可采用1.25MHz或更低频率。表面粗糙的工件和具有曲率的工件,推荐采用软保护膜的探头。

被探件厚度,mm

缺陷记录

ZB.U05 008-90

频率/直径MHz./mm

一般应记录下列内容(这些内容除在合同中商定的部分外,仅供参考备查,一般不作拒收条件)。单个缺陷

波高超过A线的单个缺陷,应记录其位置和缺陷波峰高出A线的分贝值。底波若有降落应记录下降的分贝值。当不能肯定底波降落是由缺陷还是筒部粗晶引起时,应将工件重新正火后再次检查。8.2.底波降落

底波降落超过6dB时,应记录波形下降的分贝值。8.3密集缺陷区

锻件中某棱长为50mm的正方体内同时存在5个以上缺陷(每个缺陷的当量直径等于或大于2mm),则该区域称为密集缺陷区。记录密集缺陷区的位置和大小。8.4·游动信号

探头在锻件表面移动时,如果缺陷前沿在扫描线上的移动距离相当于锻件中25mm以上声程,则该缺陷波称为游动信号。记录游动信号的波形和分贝值。9缺陷等级分类

订货者可根据锻件各部位受力情况,指定下列条款中某些级别作为质量验收条件,并在合同中写明。几种主要船用锻钢件的超声波探伤参考评判标准见附录C(参考件)。9.1单个缺陷分级见表2。

当量缺陷直径d,mm

9.2由缺陷引起的底波降低量分级见表3。等

底面反射降低量

B/BF,dB

注:BF

某缺陷位置的底波;

一无缺陷时的底波。

9.3密集缺陷区分级见表4。

>4~ 6

>6 ~12

>6~9

>12 ~ 20

密集缺陷区个数

ZBU0500890

游动信号与局部粗晶区域的验收条件由合同双方议定。2级

在同一探伤位置时,若同时出现9.1、9.2、9.3、9.4条中任意两种以上缺陷信号,应降级使用。探伤报告包括的内容

订货合同号

锻件名称、锻件图号、制造厂编号、炉号、材料、热处理状况、探伤面粗糙度。验收标准及合格等级

探伤条件

操伤仪型号、出厂编号、探头型号、频率、晶片尺寸、保护膜、试块、探伤灵敏度、耦合介质、检查范围。

10.5探伤结果

在锻件外形示意图上标明探伤面、缺陷位置、缺陷当量及分布情况。10.5.1

10.5.2评定质量等级

10.6探伤操作人员资格等级、签字,探伤负责人签字。10.7探伤日期

商定事项

当采用本标准时,购销双方须商定以下事项。扫查范围。

质量等级。

报告内容。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:4380—1999

中华人民共和国船舶行业标准

CB/T 3907-1999

船用锻钢件超声波探伤

Ultrasonic crack detection of marine steel forgings1999-06-01发布

中国船舶工业总公司

199906-01实施

CB/T 3907-1999

根据国家质量技术监督局标准化司质技监局标函【1998】216号文《关于废止专业标准和清理整顿后应转化的国家标准的通知》和船舶总公司船总科【19997384号文《关于将船舶专业标准和有关国家标准调整为行业标准的通知》,本标准代替ZBU05008—1990。中华人民共和国行业标准

船用锻钢件超声波探伤

主题内容与适应范围

本标准规定船用锻钢件超声波探伤方法及结果等级分类。ZB U05 008—90

本标准适用于对公称厚度或直径大于100mm的船用锻钢件进行直接接触法脉冲反射式超声波探伤。

本标准不适用于奥氏体不锈钢等粗晶材料,也不适用于内径与外径之比在72%以下的环形和筒形锻件的横波探伤。

2引用标准

ZBY230A型脉冲反射式超声波探伤仪通用技术条件ZBY232超声探伤用1号标准试块技术条件3探伤人员

探伤人员必须持有“中国船舶无损检测人员资格认可委员会”颁发的超声波探伤资格证书。探伤装置

4.1探伤仪

采用A型脉冲反射式超声波探伤仪,仪器性能应满足ZBY2304.2探头

4.2.1探头的公称频率为2.5MHz,也可采用1.25MHz或5MHz。4.2.2直探头晶片直径为20mm,也可采用直径为28mm或14mm的探头。4.2.3探头硬保护膜材料为氧化铝陶瓷。软保护膜材料为聚胺脂软膜。4.3、试块

4.3.1标准试块bzxz.net

供仪器和探头测试用的标准试块为1号标准试块,标准试块应符合ZBY232标准要求。4.3.2对比试块

对比试块为CTK~D,试块尺寸见图1。4.3.2.1CTK-D试块技术要求

尺寸偏差为±0.1mm,试块用与锻件相同或声学特性相同、相近的材料制成。试块内部不得有直径大于1mm平底孔当量的缺陷。试块加工前须正火处理,晶粒度应为7.级。4.3.2.2CTK-D试块用途

将探头置于CTK~D试块的a或b处(图1),利用试块底波多次反射调时间轴比例。b4×200平底孔用作调整或核准探伤灵敏度的基准。Φ8mm×40mm、Φ4mm×30mm、Φ4mm×20mm三个平底孔供近场缺陷定量作参考。4.3.3其他试块

符合ZBY 232标准要求的其他试块也可使用。4.4耦含介质

中国船舶工业总公司1990-04-03批准1990-12-31实施

ZBU0500890

采用机油、变压器油、甘油或其他透声性或润湿性良好的耦合介质。在校准灵敏度和实施探伤时应采用同一耦合介质。对于曲率半径较小的锻件,耦合介质粘度应适当增加。其余

5锻件的探伤条件

CTK-D试块

5.1探伤时机

锻件探伤应在热处理之后,在钻孔、车斜度、开槽等加工前进行。5.2粗加工

锻件需经粗加工以获得有利于实施探伤的形状和表面状态。轴类、盘类锻件宜加工成圆柱形面,其端面应与轴线垂直。矩形锻件的表面应加工平整,其相对表面应相互平行。5.3探伤面

探伤面应无妨碍探伤的氧化皮、划痕及油漆等异物,表面粗糙度R,最大允许值为6.3um。6仪器调整

“抑制”旋扭

““抑制”原则上置“关”或“零”。当噪声电平妨碍探伤,有必要使用“抑制”时,“抑制”要尽量关小。当面板曲线绘好,探伤灵敏度已定后,不能再调“抑制”。6.2声程调整

可用锻件底波调节,或用CTK-D试块相距100mm两平面间的多次反射波调整。6.3距离波幅面板曲线

ZBU05 008-90

原则上要求使用距离-波幅面板曲线进行探伤。6.3.1可以使用超声波探伤仪生产厂原配置的定量面板曲线进行探伤。6.3.2对于某一超声波探伤仪、探头组合,可以按附录B(参考件)的方法将距离-波幅面板曲线绘制在有机玻璃片上,供长期使用。但每次探伤时必须进行校验。6.3.3需要时可照下列方法之一,按合同指定的检出灵敏度绘制面板曲线。6.3.3.1工件底波法

对于实心圆轴、圆盘及探伤面与底面平行的锻件,将其完好部位的一次底波作为基准波,根据图2~图6绘制面板曲线。

6.3.3.2系列试块法

用指定孔径、不同测距的平底孔系列试块实际测绘面板曲线。系列试块的材质、探头接触面曲率、表面粗糙度均应与被探锻件相同或相近。6.3.3.3单试块法

利用CTK-D试块声程100mm的大平底或其Φ4mm×200mm平底孔获取基准波,由图2~图6绘制面板曲线。

注:图2~图6中B。

图2.AVG曲线图(2.5MHz,D20mm)探测面回波

B——某一声程时的大平底波

一缺陷波

1000mm

ZBU05 008--90

图3AVG曲线图(2.5MHz,D14mm)-

图4AVG曲线图(5MHz,D14mm)

ZB U05 008---90

图5AVG曲线图(2.5MHz,D28mm)+

图6AVG曲线图(1.25MHz,

D28mm)

ZBU05008--90

6.3.4采用6.3.3.1或6.3.3.3的方法,如果锻件无缺陷部位-次底波与二次底波之差大于9dB,绘制面板曲线时必须逐点修正材质衰减的影响。6.4探伤灵敏度调整

以面板曲线作为检出灵敏度基准线,简称A线。一般应在A线基础上提高6~10dB作为扫查灵敏度,发现缺陷后再降至基准灵敏度对缺陷作记录。6.4.1对于6.3.3.1条情况,将锻件无缺陷部位一次底波调至A线,再将衰减器按图2~图6查出的大平底与欲检出的当量平底孔回波差值增益相应分贝数。6.4.2对于6.3.3.2条情况,将系列试块之一的平底孔波调至A线,即得探伤灵敏度。6.4.3对于6.3.3.3条情况,将试块基准波调至A线后,除按图2~图6查出的增益分贝数外,还须根据锻件状况进行以下修正。

外曲率补偿由图7出;

b.表面粗糙度补偿参考图10适当修正。dB

氧化铝陶瓷片

聚胺脂软膜

R(曲率半径)

图7凸圆柱面对探伤灵嫩度的影响a

1000mm

6.4.4曲轴类工件,当利用扇板平面部分底波作基准调整好灵敏度,转探圆柱部分时,由图8对灵敏度进行修正。带中心孔的轴类工件,利用中心孔孔壁作底面调整灵敏度时,查图9对灵敏度进行修正。

6.4.5如果凭经验估计锻件缺陷极少时,可以不作面板曲线,但必须在规定灵敏度基础上提高6~10dB对工件粗探伤,发现缺陷后再逐个精探定量。'd/a

ZBU05008—90

化铝陶瓷片

聚胺脂软膜

R曲率半径

1000mm

用圆柱径向底波调探伤灵敏度探测同声程平板时的修正图8

(a+r)/r

图9带中心孔的锻件探伤灵敏度修正曲线a一测距,r中心孔半径

7探伤操作要点

7.1扫查范围

ZB U05 008-—90

聚胺脂软膜

830+-740 5030908

R,轮微观不平度 +点高度

表面粗糙度对探伤灵敏度的影响图10:

除特殊规定外,扫查范围一般应考虑到检出缺陷的种类、方向、大小及对使用的影响,对整个锻件体积进行全面扫查。

7.2扫查方式及部位

根据锻件工艺选择最可能发现缺陷的探伤面。一般应从两个相互垂直的方向对锻件所有部位进行纵波扫查。

7.2.1轴类锻件

以声波从工件的径向人射扫查为主,端面扫查为辅,探头应在锻件整个表面上作周向和轴向移动。7.2.2盘状锻件

应在圆周面和至少个端面上作扫查。7.2.3环形锻件

对轴向长度大于50mm、内径与外径比值大于72%的环形和筒形锻件,除作径向和端面扫查外,应作斜人射横波探伤。探伤方法见附录A(补充件)。7.3扫查速度

探头移动速度应小于150mm/s。移动中探头的有效直径须重叠15%以上。7.4探头选用

探头的探伤频率与晶片直径按表1选用。选用探头时要保证被探工件厚度或直径应该大于3.5倍的探头近场值。

对粗晶粒材料可采用1.25MHz或更低频率。表面粗糙的工件和具有曲率的工件,推荐采用软保护膜的探头。

被探件厚度,mm

缺陷记录

ZB.U05 008-90

频率/直径MHz./mm

一般应记录下列内容(这些内容除在合同中商定的部分外,仅供参考备查,一般不作拒收条件)。单个缺陷

波高超过A线的单个缺陷,应记录其位置和缺陷波峰高出A线的分贝值。底波若有降落应记录下降的分贝值。当不能肯定底波降落是由缺陷还是筒部粗晶引起时,应将工件重新正火后再次检查。8.2.底波降落

底波降落超过6dB时,应记录波形下降的分贝值。8.3密集缺陷区

锻件中某棱长为50mm的正方体内同时存在5个以上缺陷(每个缺陷的当量直径等于或大于2mm),则该区域称为密集缺陷区。记录密集缺陷区的位置和大小。8.4·游动信号

探头在锻件表面移动时,如果缺陷前沿在扫描线上的移动距离相当于锻件中25mm以上声程,则该缺陷波称为游动信号。记录游动信号的波形和分贝值。9缺陷等级分类

订货者可根据锻件各部位受力情况,指定下列条款中某些级别作为质量验收条件,并在合同中写明。几种主要船用锻钢件的超声波探伤参考评判标准见附录C(参考件)。9.1单个缺陷分级见表2。

当量缺陷直径d,mm

9.2由缺陷引起的底波降低量分级见表3。等

底面反射降低量

B/BF,dB

注:BF

某缺陷位置的底波;

一无缺陷时的底波。

9.3密集缺陷区分级见表4。

>4~ 6

>6 ~12

>6~9

>12 ~ 20

密集缺陷区个数

ZBU0500890

游动信号与局部粗晶区域的验收条件由合同双方议定。2级

在同一探伤位置时,若同时出现9.1、9.2、9.3、9.4条中任意两种以上缺陷信号,应降级使用。探伤报告包括的内容

订货合同号

锻件名称、锻件图号、制造厂编号、炉号、材料、热处理状况、探伤面粗糙度。验收标准及合格等级

探伤条件

操伤仪型号、出厂编号、探头型号、频率、晶片尺寸、保护膜、试块、探伤灵敏度、耦合介质、检查范围。

10.5探伤结果

在锻件外形示意图上标明探伤面、缺陷位置、缺陷当量及分布情况。10.5.1

10.5.2评定质量等级

10.6探伤操作人员资格等级、签字,探伤负责人签字。10.7探伤日期

商定事项

当采用本标准时,购销双方须商定以下事项。扫查范围。

质量等级。

报告内容。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。