CB/T 3702-1995

基本信息

标准号: CB/T 3702-1995

中文名称:船用液压管道连接及安装技术要求

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:618889

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3702-1995.

1主题内容 与适用范圈

CB/T 3702规定了船用液压系统管道的连接及安装要求以及试验与验收规则。

CB/T 3702适用于以矿物基液压油为工作介质的船用液压管道(以下简称管道)。采用其它液压液作工作介质的管道亦可参照使用。

2技术要求

2.1管道应 能适应下列船用环境条件:

a. 环境温度为-25~+55C;

b. 空气相对湿度为95%且有凝露;有盐雾、油雾及霉菌。

2.2 配管

2.2.1选用的管 子的通径与压力等级应符合设计要求。

2.2.2管子内外侧应无可见的缺损,如割口、裂痕和腐蚀引起的麻点与斑坑。

2.2.3管子表面应无明 显变色与变形。

2.3管道加工

2.3.1切割管材时应符合 下列要求:

a. 管道的管材用机械方法切割。切割表面应平整,不得有裂纹、重皮. 管端的划屑、毛刺必须清除干净;

b. 用割管刀切割时,应将管口内壁被割管刀挤起的部分除去;

c.切口平面与管子轴线垂直度公差不大于管子外径的1%。

2.3.2弯管应符合 下列要求:

a. 管道的弯曲采用冷弯;

b.弯管的最小弯 曲半径一般不小于外径的3倍;

1主题内容 与适用范圈

CB/T 3702规定了船用液压系统管道的连接及安装要求以及试验与验收规则。

CB/T 3702适用于以矿物基液压油为工作介质的船用液压管道(以下简称管道)。采用其它液压液作工作介质的管道亦可参照使用。

2技术要求

2.1管道应 能适应下列船用环境条件:

a. 环境温度为-25~+55C;

b. 空气相对湿度为95%且有凝露;有盐雾、油雾及霉菌。

2.2 配管

2.2.1选用的管 子的通径与压力等级应符合设计要求。

2.2.2管子内外侧应无可见的缺损,如割口、裂痕和腐蚀引起的麻点与斑坑。

2.2.3管子表面应无明 显变色与变形。

2.3管道加工

2.3.1切割管材时应符合 下列要求:

a. 管道的管材用机械方法切割。切割表面应平整,不得有裂纹、重皮. 管端的划屑、毛刺必须清除干净;

b. 用割管刀切割时,应将管口内壁被割管刀挤起的部分除去;

c.切口平面与管子轴线垂直度公差不大于管子外径的1%。

2.3.2弯管应符合 下列要求:

a. 管道的弯曲采用冷弯;

b.弯管的最小弯 曲半径一般不小于外径的3倍;

标准图片预览

标准内容

中华人民共和国船舶行业标准

CB/T3702—1995

船用液压管道

连接及安装技术要求

1995-12-19发布

中国船舶工业总公司

1996-08-01实施

中华人民共和国舶行业标准

船用液压管道

连接及安装技术要求

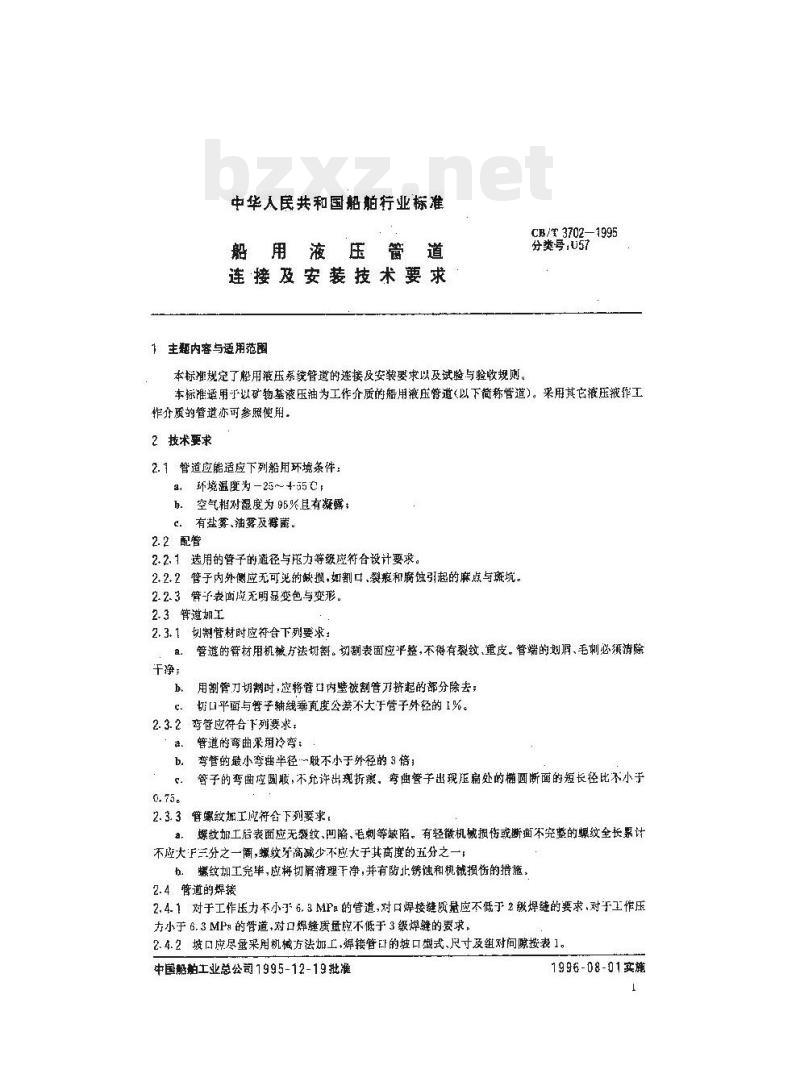

1主无内容与适用范围

本标准规定了用液压系统管道的连接及安装求以及试脸与验收规则。CB/T 3702-1995

分类号,U57

本标准适用子以矿物基液压油为工作介质的船用液压管道(以下简称管道)。果用其它液压作工作介质的管道亦可参照使用。

2按术要求

2.1管道应能适应下列船用环境条件:a。环境温度为—25~+-55 C

h. 空气相对湿度为 95%且有凝露;c。有盐雾,油雾及霉菌。

2.2配管

2.2.1 选用的管子的随径与正力等级应符合设计要求。2.2.2管子内外侧应无可沈的缺损,如割口、裂察和蚀引起的麻点与班坑。2.2.3管子表面成无明显变色与变形。2.3道如工

2.3.1划割管材时应符合下列要求:a管遵的管材用机方法切割。切割表面应平整,不得有裂纹,重皮。管端的划屑、毛剃必须清除干净;

用割管刀切时,应將管口内壁被管刀挤起的部分除去;b

切口平面与管子轴线垂直度公差不大于管子外径的1%。2.3.2弯管应符合下列要求,

管道的奇曲采用冷弯:

弯管的最小弯曲半径一段不小于外径的3倍;b.

管子的弯曲应圆顺,不允许出现折痕。弯曲管羊出现压篇处的椭画断面的短长径比不小于0.75.

2.3.3管效加工虑符含下列要求:a,螺纹邯工后表面应无裂纹、凹陷、毛刺等缺陷。有轻微机械损伤或断面不究整的螺纹全长累计不应大F三分之一阔,螺纹牙商减少不应大于其高度的五分之一!b。螺纹加工完毕,应将切屑清理干净,并有防止锈体和机械损伤的措施,2.4臂道的焊接

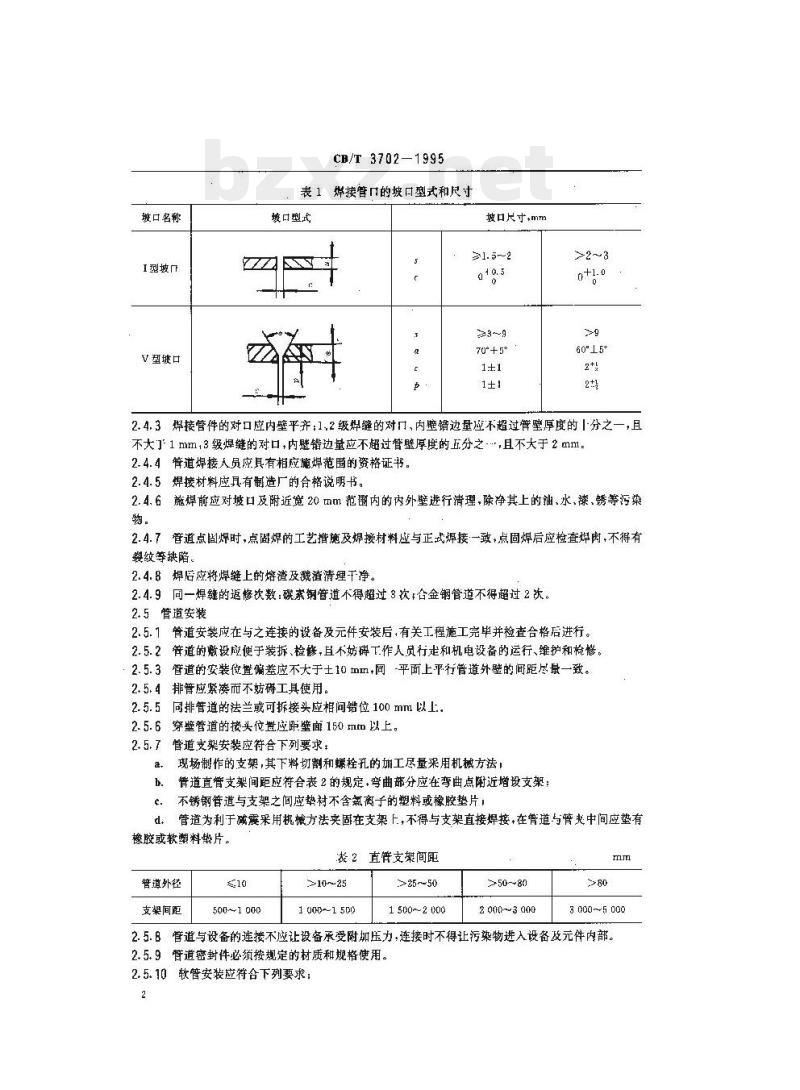

2.4.1对于工作压力不小了6.3MPa的管道,对口焊接缝质是应不低于2级焊缝的要求,对于工作压方小于6.3MPa的管道,对口焊缝质蛋应不低于3级焊缝的要求。2.4.2坡口应尽量采用机械方法加工,焊接管日的坡口整式、尺寸及组对间隙按表1。中国船舶工业总公司1995-12-19批准1996-08-01实施

坡口名称

I型坡

V型瑗口

CB/T 3702—1995

接管的坡口型式和尺寸

坡口型式

坡口尺寸+mm

70°+5°

60°15°

2.4, 3焊接管件的对口应内壁平齐:1,2 级焊缝的对、内睡错边量应不超过管壁厚度的 1分之一,且不大了1mm,3级焊键的对口,内壁错边量应不超过管壁厚度的五分之-,且不大于2mm2.4.4臂道焊接人员应具有相应施焊范围的资格证书。2.4.5焊接材料应具有制造厂的合格说明书。2.4.6施焊前应对坡口及附近宽 20 mm范画内的内外壁进行清理,除净其上的油、水,漆、锈等污染物。

2.4.7管道点固焊时,点固焊的工艺措施及焊接材料应与正式焊接一致,点固焊后应检查焊肉,不得有裂纹等缺陷。

2.4.8焊后应将焊缝上的熔渣及溅渣清理干净。2.4.9同一焊键的返修饮数:碳素钢管道不得超过 8次+合金钢管道不得超过2次。2.5管道安装

2.5.1管道安装应在与之连接的设备及元件安装后,有关工程施工完毕并检查合格后进行。2.5.2管道的败设应便于装拆、检修,且不妨碍工作人员行走和机电设备的运行、维护和检修。2.5.3管道的安装位置偏差应不大于土10mm同-平面上平行管道外壁的间距尽量一致。2.5.4排管应紧凑而不妨碍工具使用。2.5.5同排管道的法兰或可拆接头应相间错位100mml以上,2.5.6穿壁管道的接头位置应距壁面150mm以上。2.5.7管道支架安装应符合下列要求:旺、现场制作的支架,其下料切割和螺栓孔的加工尽量采用机械方法!管道直管支架间距应符合表2的规定,弯曲部分应在弯曲点附近增设支架:b.

不锈钢管道与支架之间应垫衬不含氮离子的塑料或橡胶垫片!c.

管道为利于减囊采用机械方法夹固在支架上,不得与支架直接焊按,在管道与管火中间应垫有d

橡胶或软塑料垫片。

表2直普支架间距

普道外径

支架间距

500~1000

>10~25

1000~-1500

>25~50

1500~2000

>50~80

2000~3000

3000~5000

2.5.B誉道与设备的连接不应让设备承受附加压力,连接时不得让污染物进入设备及元件内部。2.5.9管道密封件必须按规定的材质和规格使用。2.5.10软管安装应符合下列要求:2

CB/T 3702—1995

a外径大于30mm的软管,其弯曲半径应不小于外径的9倍,外径小于及等于30mm的软管,其弯曲半径应不小于外径的6倍。5.与替接头的连接处应有一段直线过渡部分,其长度应不小于管子外径的4倍。e。:软管安装定位后不得有扭转变形现象。d.软管两端作相对运动时应使弯曲部分始终为一平面。软管两端固定在不同平面上使用时,应在适当部位将软管固定,使其分成各自同--平面上运动的两部分。当长度过长或承受急剧振动时,可用普夹固牢,但在高压下使用的软管不应用管夹。避免在软et

管弯曲部分固定,确带周定时,其弯曲半径应在软管加的位置测定,并加适当余重。软管长度除满足弯曲半径和动行程外,尚应留4%左右的余量。f

软管相互间或同它物不得摩,离热源近时,必须有隔热与防火措施。R

2.5.11管道安装间断期间,散开的管口处应封闭。2.5.12需灌油的液压录和液压乌达的泄漏油管的安装仪置应稍高于液压泵和液压马达本体,并应直接接回油箱。

2. 5. 13同步回路中,液压缸的管道应对称数设。2.5.14吸人管道通径不小于系的推荐数值。2.5.15回油管应神到油箱的液面以下,以防任飞溅引起气泡。2.6普道酸洗

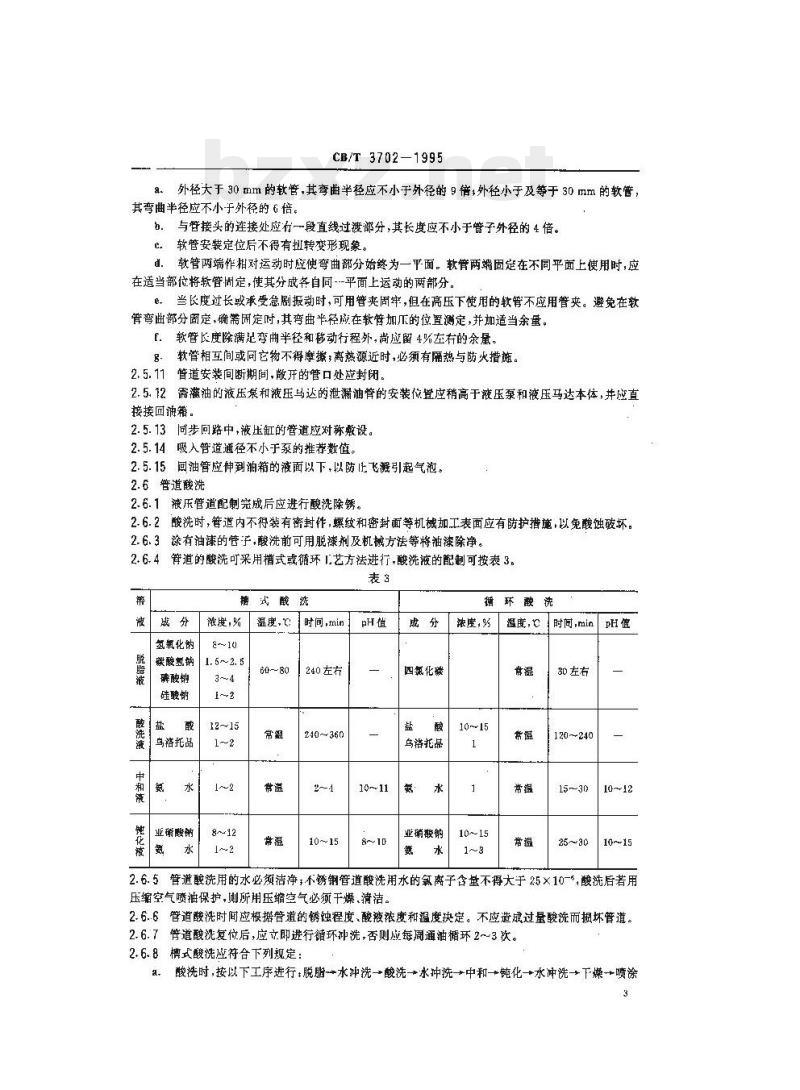

2.6.1液压管道配制宪成后应进行酸洗除锈。2.6.2酸洗时,管道内不得装有密封作,螺纹和密封面等机械加工表面应有防护措施,以免酸蚀破坏。2.6.3涂有油漾的管子,酸洗前可用脱漆剂及机械方法等将油漆除净。2.6.4管道的酸洗可采用式或循环艺方法进行,酸洗液的配制可按表3表

氢氧化钠

碳酸氨钠

硅酸钠

乌猎托品

亚硝酸钠

撸式酸洗

浓度,%

1. 5 ~ 2. 5

温度,时间,min

60--80

240左右

240-~360

四氮化磷

乌托品

亚硝钠

循环酸洗

浓度,%温度, 时间,minpH 值

30左右

120~-240

2.6.5管道酸洗用的水必须洁净;不锈钢管道酸洗用水的氧离子含量不得大于25×10-,酸洗后若用压缩空气喷油保护,则所用压缩空气必须干燥.清洁。2.6.6管道酸洗时间应根据管道的锈蚀程度、酸液浓度和温度决定。不应造成过量酸洗而损坏管道。2.6.7管道酸洗复位后,应立即进行循环冲洗,否则应每周通油循环2~3次。2.6.8槽式酸洗应符合下列规定:酸洗时,按以下工序进行;脱脂→水冲洗→酸洗→水冲洗→中和→钝化→水冲洗→下燥→喷涂a.

防锈油(剂)→封口

CB/T3702-1995

b.:有来回弯的管道浸入酸洗液时,必须使管内全部空气排出。c.管道在措中酸洗、中和,钝化应拆开单件处理。2.6-9循环酸洗应台下列规定:

。酸流时,应按以下工序进行;连接酸洗回路并水试漏脱脂→水冲洗→酸洗→水冲洗→中和→钝化→水冲洗→干燥→喷涂防锈油(剂)→拆卸酸洗回路并封口。循环洗回路管遵长度应根据管道大小确定,回路的构成必须瘦每根管遭的内壁全部接触酸h

洗液。

酸溉回路最高部位应设暨排气点.最低部位应设曾排空点,回路中的死点应处于水平位置。如若朔下,则应在酸洗各工序交替时,松开死点接头,排净死点内上道上序留存的液体。d。中和时,通入中和液至出口溶液不呈酸性为止,溶液的酸敲性可用pH值试纸检查。2.7普道冲洗

2.7.1液压管道在酸洗合格后必须进行冲洗;冲洗一般以循环方式进行。2.7.2液压管道在安装位受上组成循环冲洗回路时,必须将所有控制及执行元件短路。2.7.3工艺连接用的钢质管道,在接入冲洗国路前亦应酸洗合格。2.7.4冲洗面路的构成应能保证所有管道内壁接触冲洗油液,若干并联的冲洗回路,各回路道大小应相近,冲洗回路中的死角管段,应另成回路冲洗。2.7.5冲洗时应采用变换抑洗方向及击管路等方法,加强冲洗效果。2.7.6冲洗液应经过滤后加人油箱,过滤精度不宜低于系统要求的过谜精度。2.7.7系统冲洗合格后,必须将冲洗油(液)排除干净,但以工作液进行冲洗时冲洗后油液的各项品质指标仍应在要求的范围之内。

2.7.8管道冲洗后一般不允许再拆弹、分开,否则应立即封口;馨道如需再次焊接处理,则该管道应重新进行酸洗和神洗,

2.7.9冲洗油液可采用液压系统规定的工作滤或与系统的设备、元件,密封件以及工作介质相容的其它油液。

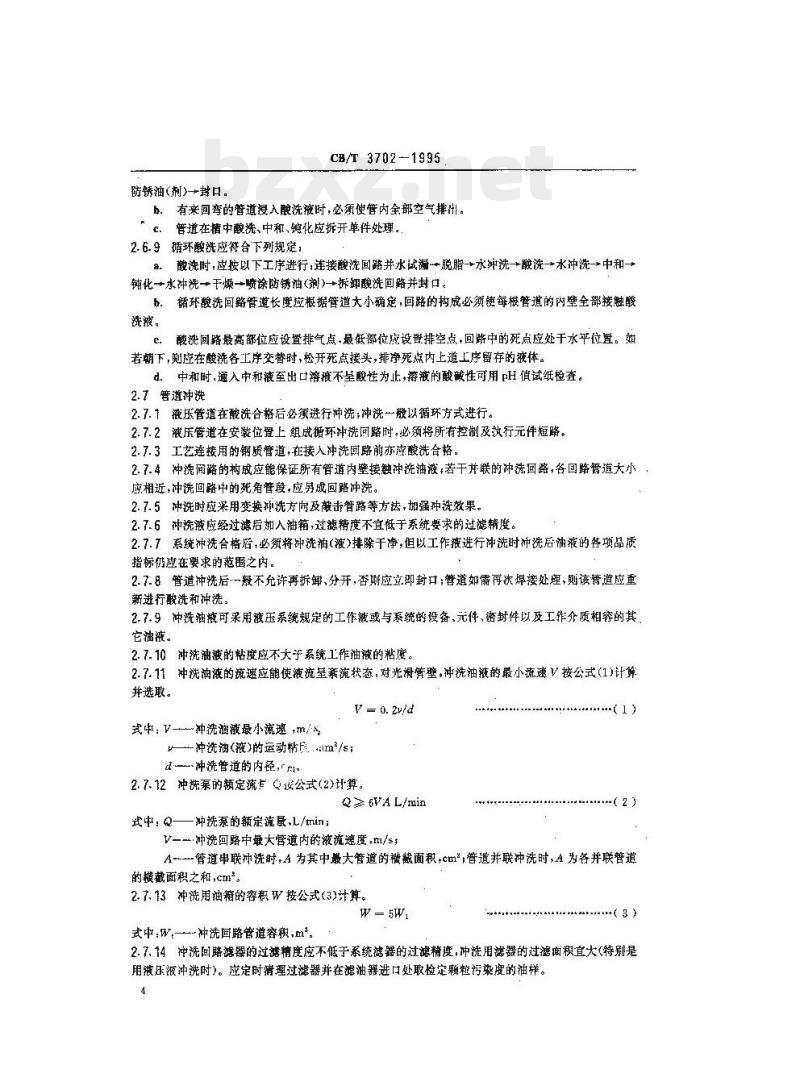

2.7.10冲洗油液的粘度应不大于系统工作轴液的粘度。2.7.11冲洗油液的流速应使液流呈紊流状态,对光滑臂壁,冲洗油液的最小蔬速V按公式(1)计筛并选取。

V = 0. 2v/d

式牛:V-冲洗油被最小流速,m/5μ—冲洗池(液)的运动.nm*/s;

冲洗管道的内径,1

2.7.12冲洗泵的额定流Q丧公式(2)计算。Q2 6VAL/min

冲洗泵的额定蕴鼠,L/tnin;

中:Q-

V-冲洗回路中最大管道内的液流速度,m/s(1)

A--管道串联冲洗时,A 为其中最大管道的槛截面积,cm\,管道并联冲洗时,A 为各并联管道的横裁面积之和,cm。此内容来自标准下载网

2.7. 13冲洗用油箱的容积W按公式(3)计算。W=5W

式中:W.-冲洗回路管道容积,m。(5)

2.7.14冲回路滤器的过滤精度应不低于系统滤器的过滤精度,冲洗用滤器的过滤面积宜大(特别是用液压液冲洗时)。应定时清理过滤器并在滤油豁进口处取检定颗粒污染度的油样。4

CB/T3702—1995

2. 了.15用高水基波压减肿洗时,冲洗液满度度不超过 50:用液压油逆洗时,冲浩独将度度不超讨60t。

2.8管道涂漆

2.8.1管道涂漆应在试压合格后进行,涂漆前应除净管外壁的铁锈、焊渣、油垢及水分等。2.8.2管道涂层应完整均句。

2.8.3管道漆膜应附着率固、无剥落、皱纹、气泡、针眼等缺陷。3试验

3.1般要求

3.1.1液未臂道安装前成进行耐压试验、密性试验。3.2试验介质

3.2.1液压管道的试验介质为系统工作液或与之相容的其他油液,试验介质的过滤精度和度应符合2.7.11、2.7.15要求。

3.3试验压力

3.3.1液压管道的试验压力按表4。表4

系统工作压力户

试骏压

3.4耐压及密封性试验

1: 15 p

3.4.1按液压系统管道的安装情况、连接试验回路,系统中所有的液压元件均应采用工艺管道短路,并允许分段进行试验。

3.4.2试验压力源可使用系统的液压泵,但试验压力超过系统液压泵的.工作压力范围时,应采用试压泵。

3.4.3先作低压力循环,排除被试管道中的空气。3.4.4分级逐步升高试验压力,~般可分为4~5级,每升高~级保压2~3 min,达到试验压力后,保压10mi,然后辫至工作压力,应对所有爆键和连接口漏泄情况进行全面检查。3.4.5如有故障需处理时,必须先卸压,如有焊缝需重焊,必须先将该管卸下,除尽油液后再进行焊接。4检验

4.1外观检验

4.1.1液压管道用钢管应具有制造厂的质量合格证明书及验收合格证明,如某些熏要液压设备中梗厝的中高压钢管船级社有要求的,应具有缴社认可的标记及证书,鋼管外观应光洁,无明显锈蚀斑坑,以及机械损伤等。

4.1.2管质量应符合2.3.2条的要求。4.1.3对接接头焊缝质量应符合2,4 条的规定。4.1.4管道安装质量应符合2.5条的要求。4.1.5漆质量应符合 2. 8 条的要求。4.1.6臂路系统不能有撞击声、振抖现象和异常噪声,4.2前压及封性试验检验

CB/T 3702—1995

按3.2~3.4条的规定,管遵焊接处及连接口处不得有渗漏,管道及管件无永久性变形。4.3

清洁度检验

系统投油循环后取样检查工作液的体颗粒污染度,对于一般液压传动系统应不高于20/17级,对液压间服系统,应不高于15/12级:对比例控制系统应不高于17/14级。附加说明:

本标准由全国船用机械标准化技术委员会液压气动分技术委员会提出。本标准由中国船帕工业总公司第七研究院七〇四研究所归口。本标准由七○四研究所负责起草。本标准主要起草人吴保成。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T3702—1995

船用液压管道

连接及安装技术要求

1995-12-19发布

中国船舶工业总公司

1996-08-01实施

中华人民共和国舶行业标准

船用液压管道

连接及安装技术要求

1主无内容与适用范围

本标准规定了用液压系统管道的连接及安装求以及试脸与验收规则。CB/T 3702-1995

分类号,U57

本标准适用子以矿物基液压油为工作介质的船用液压管道(以下简称管道)。果用其它液压作工作介质的管道亦可参照使用。

2按术要求

2.1管道应能适应下列船用环境条件:a。环境温度为—25~+-55 C

h. 空气相对湿度为 95%且有凝露;c。有盐雾,油雾及霉菌。

2.2配管

2.2.1 选用的管子的随径与正力等级应符合设计要求。2.2.2管子内外侧应无可沈的缺损,如割口、裂察和蚀引起的麻点与班坑。2.2.3管子表面成无明显变色与变形。2.3道如工

2.3.1划割管材时应符合下列要求:a管遵的管材用机方法切割。切割表面应平整,不得有裂纹,重皮。管端的划屑、毛剃必须清除干净;

用割管刀切时,应將管口内壁被管刀挤起的部分除去;b

切口平面与管子轴线垂直度公差不大于管子外径的1%。2.3.2弯管应符合下列要求,

管道的奇曲采用冷弯:

弯管的最小弯曲半径一段不小于外径的3倍;b.

管子的弯曲应圆顺,不允许出现折痕。弯曲管羊出现压篇处的椭画断面的短长径比不小于0.75.

2.3.3管效加工虑符含下列要求:a,螺纹邯工后表面应无裂纹、凹陷、毛刺等缺陷。有轻微机械损伤或断面不究整的螺纹全长累计不应大F三分之一阔,螺纹牙商减少不应大于其高度的五分之一!b。螺纹加工完毕,应将切屑清理干净,并有防止锈体和机械损伤的措施,2.4臂道的焊接

2.4.1对于工作压力不小了6.3MPa的管道,对口焊接缝质是应不低于2级焊缝的要求,对于工作压方小于6.3MPa的管道,对口焊缝质蛋应不低于3级焊缝的要求。2.4.2坡口应尽量采用机械方法加工,焊接管日的坡口整式、尺寸及组对间隙按表1。中国船舶工业总公司1995-12-19批准1996-08-01实施

坡口名称

I型坡

V型瑗口

CB/T 3702—1995

接管的坡口型式和尺寸

坡口型式

坡口尺寸+mm

70°+5°

60°15°

2.4, 3焊接管件的对口应内壁平齐:1,2 级焊缝的对、内睡错边量应不超过管壁厚度的 1分之一,且不大了1mm,3级焊键的对口,内壁错边量应不超过管壁厚度的五分之-,且不大于2mm2.4.4臂道焊接人员应具有相应施焊范围的资格证书。2.4.5焊接材料应具有制造厂的合格说明书。2.4.6施焊前应对坡口及附近宽 20 mm范画内的内外壁进行清理,除净其上的油、水,漆、锈等污染物。

2.4.7管道点固焊时,点固焊的工艺措施及焊接材料应与正式焊接一致,点固焊后应检查焊肉,不得有裂纹等缺陷。

2.4.8焊后应将焊缝上的熔渣及溅渣清理干净。2.4.9同一焊键的返修饮数:碳素钢管道不得超过 8次+合金钢管道不得超过2次。2.5管道安装

2.5.1管道安装应在与之连接的设备及元件安装后,有关工程施工完毕并检查合格后进行。2.5.2管道的败设应便于装拆、检修,且不妨碍工作人员行走和机电设备的运行、维护和检修。2.5.3管道的安装位置偏差应不大于土10mm同-平面上平行管道外壁的间距尽量一致。2.5.4排管应紧凑而不妨碍工具使用。2.5.5同排管道的法兰或可拆接头应相间错位100mml以上,2.5.6穿壁管道的接头位置应距壁面150mm以上。2.5.7管道支架安装应符合下列要求:旺、现场制作的支架,其下料切割和螺栓孔的加工尽量采用机械方法!管道直管支架间距应符合表2的规定,弯曲部分应在弯曲点附近增设支架:b.

不锈钢管道与支架之间应垫衬不含氮离子的塑料或橡胶垫片!c.

管道为利于减囊采用机械方法夹固在支架上,不得与支架直接焊按,在管道与管火中间应垫有d

橡胶或软塑料垫片。

表2直普支架间距

普道外径

支架间距

500~1000

>10~25

1000~-1500

>25~50

1500~2000

>50~80

2000~3000

3000~5000

2.5.B誉道与设备的连接不应让设备承受附加压力,连接时不得让污染物进入设备及元件内部。2.5.9管道密封件必须按规定的材质和规格使用。2.5.10软管安装应符合下列要求:2

CB/T 3702—1995

a外径大于30mm的软管,其弯曲半径应不小于外径的9倍,外径小于及等于30mm的软管,其弯曲半径应不小于外径的6倍。5.与替接头的连接处应有一段直线过渡部分,其长度应不小于管子外径的4倍。e。:软管安装定位后不得有扭转变形现象。d.软管两端作相对运动时应使弯曲部分始终为一平面。软管两端固定在不同平面上使用时,应在适当部位将软管固定,使其分成各自同--平面上运动的两部分。当长度过长或承受急剧振动时,可用普夹固牢,但在高压下使用的软管不应用管夹。避免在软et

管弯曲部分固定,确带周定时,其弯曲半径应在软管加的位置测定,并加适当余重。软管长度除满足弯曲半径和动行程外,尚应留4%左右的余量。f

软管相互间或同它物不得摩,离热源近时,必须有隔热与防火措施。R

2.5.11管道安装间断期间,散开的管口处应封闭。2.5.12需灌油的液压录和液压乌达的泄漏油管的安装仪置应稍高于液压泵和液压马达本体,并应直接接回油箱。

2. 5. 13同步回路中,液压缸的管道应对称数设。2.5.14吸人管道通径不小于系的推荐数值。2.5.15回油管应神到油箱的液面以下,以防任飞溅引起气泡。2.6普道酸洗

2.6.1液压管道配制宪成后应进行酸洗除锈。2.6.2酸洗时,管道内不得装有密封作,螺纹和密封面等机械加工表面应有防护措施,以免酸蚀破坏。2.6.3涂有油漾的管子,酸洗前可用脱漆剂及机械方法等将油漆除净。2.6.4管道的酸洗可采用式或循环艺方法进行,酸洗液的配制可按表3表

氢氧化钠

碳酸氨钠

硅酸钠

乌猎托品

亚硝酸钠

撸式酸洗

浓度,%

1. 5 ~ 2. 5

温度,时间,min

60--80

240左右

240-~360

四氮化磷

乌托品

亚硝钠

循环酸洗

浓度,%温度, 时间,minpH 值

30左右

120~-240

2.6.5管道酸洗用的水必须洁净;不锈钢管道酸洗用水的氧离子含量不得大于25×10-,酸洗后若用压缩空气喷油保护,则所用压缩空气必须干燥.清洁。2.6.6管道酸洗时间应根据管道的锈蚀程度、酸液浓度和温度决定。不应造成过量酸洗而损坏管道。2.6.7管道酸洗复位后,应立即进行循环冲洗,否则应每周通油循环2~3次。2.6.8槽式酸洗应符合下列规定:酸洗时,按以下工序进行;脱脂→水冲洗→酸洗→水冲洗→中和→钝化→水冲洗→下燥→喷涂a.

防锈油(剂)→封口

CB/T3702-1995

b.:有来回弯的管道浸入酸洗液时,必须使管内全部空气排出。c.管道在措中酸洗、中和,钝化应拆开单件处理。2.6-9循环酸洗应台下列规定:

。酸流时,应按以下工序进行;连接酸洗回路并水试漏脱脂→水冲洗→酸洗→水冲洗→中和→钝化→水冲洗→干燥→喷涂防锈油(剂)→拆卸酸洗回路并封口。循环洗回路管遵长度应根据管道大小确定,回路的构成必须瘦每根管遭的内壁全部接触酸h

洗液。

酸溉回路最高部位应设暨排气点.最低部位应设曾排空点,回路中的死点应处于水平位置。如若朔下,则应在酸洗各工序交替时,松开死点接头,排净死点内上道上序留存的液体。d。中和时,通入中和液至出口溶液不呈酸性为止,溶液的酸敲性可用pH值试纸检查。2.7普道冲洗

2.7.1液压管道在酸洗合格后必须进行冲洗;冲洗一般以循环方式进行。2.7.2液压管道在安装位受上组成循环冲洗回路时,必须将所有控制及执行元件短路。2.7.3工艺连接用的钢质管道,在接入冲洗国路前亦应酸洗合格。2.7.4冲洗面路的构成应能保证所有管道内壁接触冲洗油液,若干并联的冲洗回路,各回路道大小应相近,冲洗回路中的死角管段,应另成回路冲洗。2.7.5冲洗时应采用变换抑洗方向及击管路等方法,加强冲洗效果。2.7.6冲洗液应经过滤后加人油箱,过滤精度不宜低于系统要求的过谜精度。2.7.7系统冲洗合格后,必须将冲洗油(液)排除干净,但以工作液进行冲洗时冲洗后油液的各项品质指标仍应在要求的范围之内。

2.7.8管道冲洗后一般不允许再拆弹、分开,否则应立即封口;馨道如需再次焊接处理,则该管道应重新进行酸洗和神洗,

2.7.9冲洗油液可采用液压系统规定的工作滤或与系统的设备、元件,密封件以及工作介质相容的其它油液。

2.7.10冲洗油液的粘度应不大于系统工作轴液的粘度。2.7.11冲洗油液的流速应使液流呈紊流状态,对光滑臂壁,冲洗油液的最小蔬速V按公式(1)计筛并选取。

V = 0. 2v/d

式牛:V-冲洗油被最小流速,m/5μ—冲洗池(液)的运动.nm*/s;

冲洗管道的内径,1

2.7.12冲洗泵的额定流Q丧公式(2)计算。Q2 6VAL/min

冲洗泵的额定蕴鼠,L/tnin;

中:Q-

V-冲洗回路中最大管道内的液流速度,m/s(1)

A--管道串联冲洗时,A 为其中最大管道的槛截面积,cm\,管道并联冲洗时,A 为各并联管道的横裁面积之和,cm。此内容来自标准下载网

2.7. 13冲洗用油箱的容积W按公式(3)计算。W=5W

式中:W.-冲洗回路管道容积,m。(5)

2.7.14冲回路滤器的过滤精度应不低于系统滤器的过滤精度,冲洗用滤器的过滤面积宜大(特别是用液压液冲洗时)。应定时清理过滤器并在滤油豁进口处取检定颗粒污染度的油样。4

CB/T3702—1995

2. 了.15用高水基波压减肿洗时,冲洗液满度度不超过 50:用液压油逆洗时,冲浩独将度度不超讨60t。

2.8管道涂漆

2.8.1管道涂漆应在试压合格后进行,涂漆前应除净管外壁的铁锈、焊渣、油垢及水分等。2.8.2管道涂层应完整均句。

2.8.3管道漆膜应附着率固、无剥落、皱纹、气泡、针眼等缺陷。3试验

3.1般要求

3.1.1液未臂道安装前成进行耐压试验、密性试验。3.2试验介质

3.2.1液压管道的试验介质为系统工作液或与之相容的其他油液,试验介质的过滤精度和度应符合2.7.11、2.7.15要求。

3.3试验压力

3.3.1液压管道的试验压力按表4。表4

系统工作压力户

试骏压

3.4耐压及密封性试验

1: 15 p

3.4.1按液压系统管道的安装情况、连接试验回路,系统中所有的液压元件均应采用工艺管道短路,并允许分段进行试验。

3.4.2试验压力源可使用系统的液压泵,但试验压力超过系统液压泵的.工作压力范围时,应采用试压泵。

3.4.3先作低压力循环,排除被试管道中的空气。3.4.4分级逐步升高试验压力,~般可分为4~5级,每升高~级保压2~3 min,达到试验压力后,保压10mi,然后辫至工作压力,应对所有爆键和连接口漏泄情况进行全面检查。3.4.5如有故障需处理时,必须先卸压,如有焊缝需重焊,必须先将该管卸下,除尽油液后再进行焊接。4检验

4.1外观检验

4.1.1液压管道用钢管应具有制造厂的质量合格证明书及验收合格证明,如某些熏要液压设备中梗厝的中高压钢管船级社有要求的,应具有缴社认可的标记及证书,鋼管外观应光洁,无明显锈蚀斑坑,以及机械损伤等。

4.1.2管质量应符合2.3.2条的要求。4.1.3对接接头焊缝质量应符合2,4 条的规定。4.1.4管道安装质量应符合2.5条的要求。4.1.5漆质量应符合 2. 8 条的要求。4.1.6臂路系统不能有撞击声、振抖现象和异常噪声,4.2前压及封性试验检验

CB/T 3702—1995

按3.2~3.4条的规定,管遵焊接处及连接口处不得有渗漏,管道及管件无永久性变形。4.3

清洁度检验

系统投油循环后取样检查工作液的体颗粒污染度,对于一般液压传动系统应不高于20/17级,对液压间服系统,应不高于15/12级:对比例控制系统应不高于17/14级。附加说明:

本标准由全国船用机械标准化技术委员会液压气动分技术委员会提出。本标准由中国船帕工业总公司第七研究院七〇四研究所归口。本标准由七○四研究所负责起草。本标准主要起草人吴保成。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。