CB/T 3367-92

基本信息

标准号: CB/T 3367-92

中文名称:成品油船货油舱涂装工艺技术要求

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:557593

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3367-92.

1主题内容 与适用范围

CB/T 3367规定了成品油船货油舱涂装施工中的钢材预处理,钢材表面缺陷处理、喷砂清理、表面清理、喷涂、膜厚、涂装环境和安全卫生等技术要求。

CB/T 3367适用于装载石油制品、化学制品、动植物油和食用品的成品油船及化学品船货油舱涂装施工,盛装上述制品的其它容器的涂装施工亦可参照使用。

2引用标准

GB 6514涂装作业安全规程 涂漆 工艺安全

GB 6515涂装作业安全规程 涂漆工艺通风净化

GB 7691涂 装作业安全规程劳 动安全和劳动卫生管理

GB 7692涂装作业安全规程涂装 前处理工艺安全

GB8923涂装前钢材表面锈蚀等级和除锈等级

CB/Z 227船舶涂 装膜厚检验方法

CB/Z 231船体 涂装技术要求

3术语

3.1钢材 预处理

指钢材在冷热加工前,表面进行除锈清理和喷涂车间底漆的工艺过程。

3.2表面缺陷处理

指对钢材表面在轧制、切割、焊接、组装时产生的凹坑、剥落锐边、飞溅、咬口、毛刺等的修整。.

3.3表面清理

指钢材表面在喷砂清理前后,对残留的水分、盐类.油脂、灰尘、杂质等的清理过程。

1主题内容 与适用范围

CB/T 3367规定了成品油船货油舱涂装施工中的钢材预处理,钢材表面缺陷处理、喷砂清理、表面清理、喷涂、膜厚、涂装环境和安全卫生等技术要求。

CB/T 3367适用于装载石油制品、化学制品、动植物油和食用品的成品油船及化学品船货油舱涂装施工,盛装上述制品的其它容器的涂装施工亦可参照使用。

2引用标准

GB 6514涂装作业安全规程 涂漆 工艺安全

GB 6515涂装作业安全规程 涂漆工艺通风净化

GB 7691涂 装作业安全规程劳 动安全和劳动卫生管理

GB 7692涂装作业安全规程涂装 前处理工艺安全

GB8923涂装前钢材表面锈蚀等级和除锈等级

CB/Z 227船舶涂 装膜厚检验方法

CB/Z 231船体 涂装技术要求

3术语

3.1钢材 预处理

指钢材在冷热加工前,表面进行除锈清理和喷涂车间底漆的工艺过程。

3.2表面缺陷处理

指对钢材表面在轧制、切割、焊接、组装时产生的凹坑、剥落锐边、飞溅、咬口、毛刺等的修整。.

3.3表面清理

指钢材表面在喷砂清理前后,对残留的水分、盐类.油脂、灰尘、杂质等的清理过程。

标准图片预览

标准内容

中华人民共和国船舶行业标准

CB/T 3367--92

成品油船货油舱涂装工艺技术要求1993-01-08发布

中国船舶工业总公司发布

1993-07-01实施

中华人民共和国船舶行业标准

成品油船货油舱涂装工艺技术要求1主题内容与适用范胞

CB/T3367

分类号:1106

本标准规定了成品油船货油舱涂装施工中的钢材预处理,触材表面缺陷处理、喷砂清理、表面清理、喷涂、膜厚、涂装环境和安全卫生等技术要求。本标准适用于装载石油制品,化学制品、动植物油和食用品的成品油船及化学品船货油舱涂装施工.,盛装上述制品的其它容器的涂装施工亦可参照使用。2引用标准

涂装作业安全规程

GB6514

涂工艺安全

GB6515

涂装作业安全规程

徐装作业安全规程

GB 7691

GB7692

徐漆工艺通风净化

劳动安全和劳动卫生管理

涂装作业安全规程

涂装前处理工艺安全

涂装前钢材表面锈独等级和除锈等级GB8923

船船涂装膜厚检验方法

CB/Z231船体涂装技术要求

3术语

3.1钢材预处理

指钢材在冷热加【前,表面进行除锈清望和喷涂车间底漆的上艺过程。3.2表面缺陷处埋

指对钢材表面在轧制、切割、焊接、纽装时产生的凹坑、剥落、锐边、飞溅,咬口、毛刺等的修整。3.3表面消理

指钢材表而在喷砂清理前后.对残阐的水分、盐类、油脂、灰尘、杂质等的清理过程。3.4喷砂清理

指锅材表面用喷射磨料的方法,以除掉氧化皮、锈及其它污物的清理过程。4技术要求与检测方法

4.1钢材预处理

4.1.1钢材表面除锈标准按GB8923.4.1.2钢材表面涂装技术要求按CB/Z231。4.1.3钢材涂装漆膜厚度检测按C.B/Z227.4.2锂林表面缺陷处理

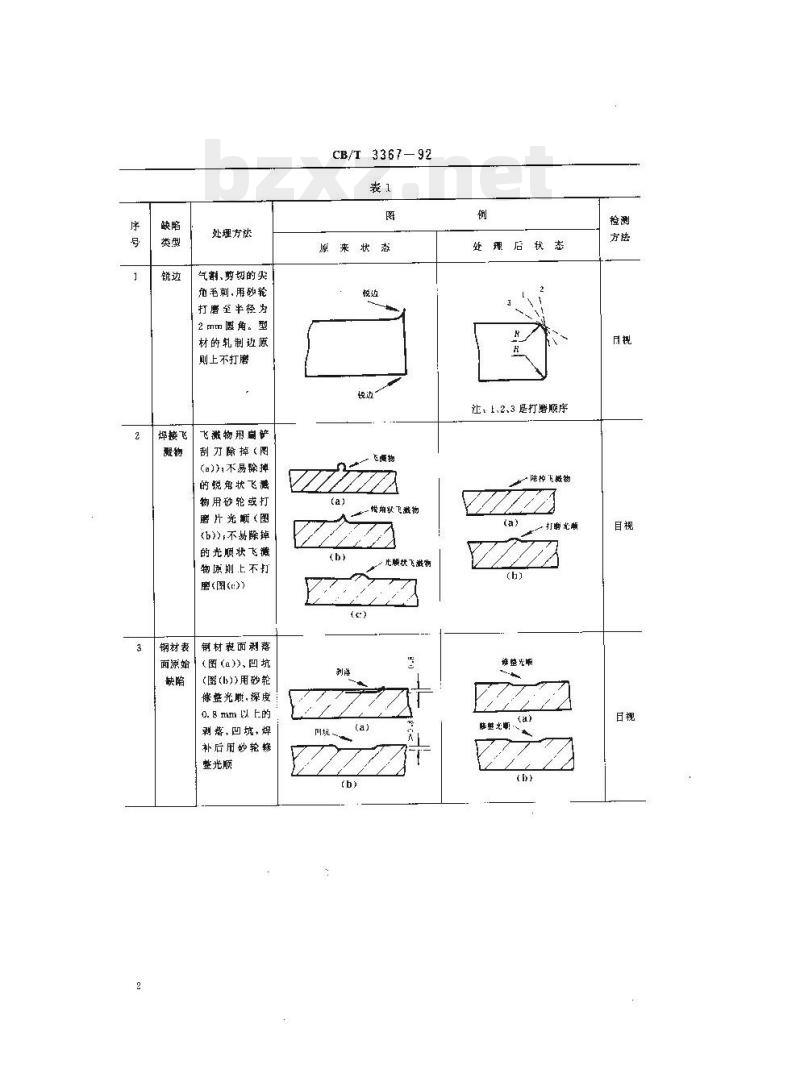

钢材表面缺陷处理要求见表1。

中国船舶工业总公司 1993 -0 1-08 批准1993-07-01实施

焊接飞

钢材表

面源始

处理方法

气割,剪切的尖

角毛刺,用砂轮

打磨至半径为

2 mm僵角。型

材的轧制近原

则上不打磨

飞溅物用萨

刮刀除掉(图

(a));不易除掉

的蜕角状飞意

物用劲轮或打

磨片光频(图

(b))不易除掉

的光顺状飞

物原则上不打

磨(图))

铜材装面剥落

(图(a)),凹坑

(图(I))用砂轮

修整光册.深度

0. 8mm以上的

剥落、凹坑,焊

补后用砂轮糁

整光顺

CB/T 3367—92

原来状态

懒角状飞微售

北顺状飞微物

处理后状态

注,上、2、3足打赠顺序

除飞薇钩

打瞬光题

谁整先顺

临整出

处理方法

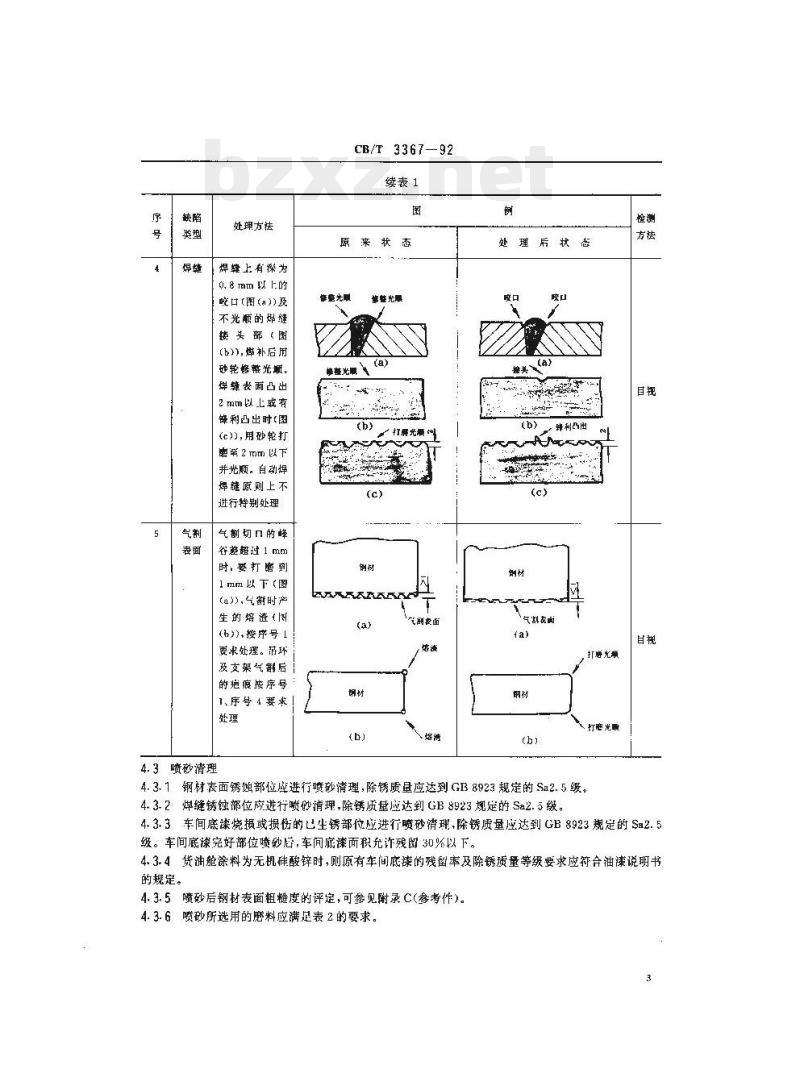

焊蜂上有深为

0, 8 mm 以 1的

咬(图())及

不光顺的埠链

接头部图

(b)),焯补后用

砂轮修帮光癫。

焊表面凸出

2 mm以L或有

锋利凸出时(图

(c)),用砂轮打

磨率 2 mm 以下

并光顺。自动焊

焊缝原则上不

进行特别处理

气創切口的峰

谷差超过 1 mm

时,要打磨到

1 mm以下(图

(a)),气谢时产

生的熔渣(图

(h)),按序号 1

要求处理。游环

及支架气割后

的疤痕按序号

1.序号 4 要求

4.3喷砂清理

CB/T3367—92

续表1

原来状态

怕临光临

旗整光限

气制农面

处理后状态免费标准下载网bzxz

气乱表面

打磨光题

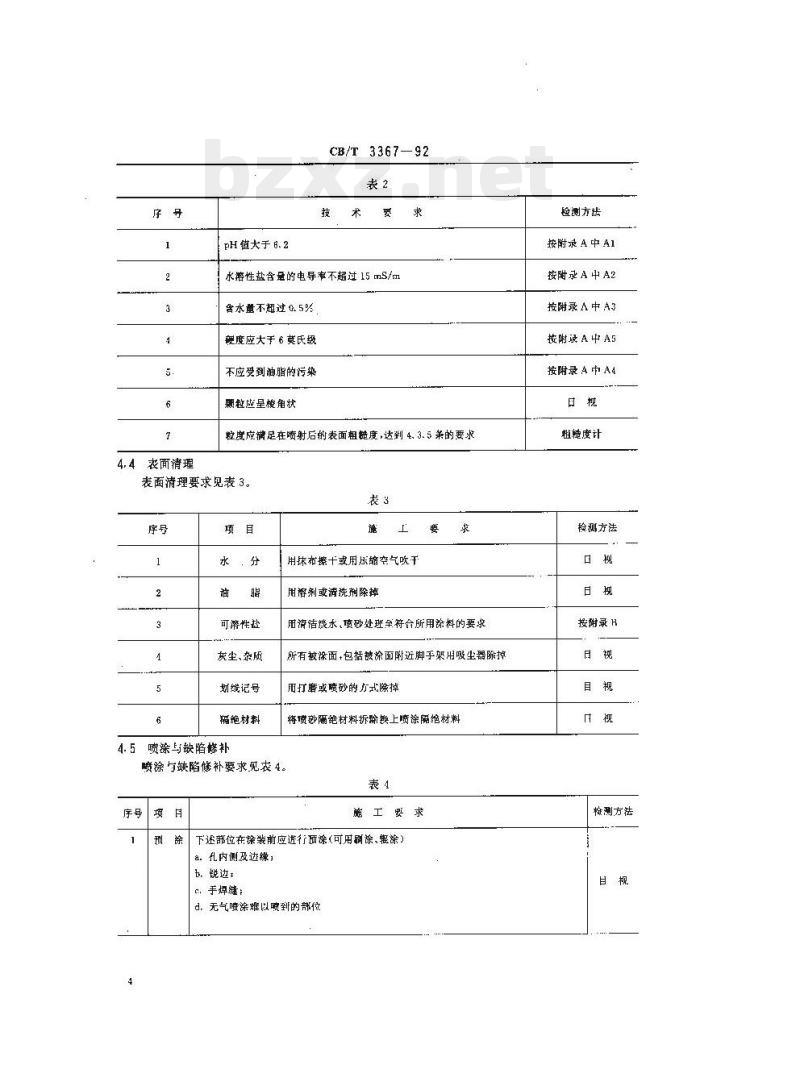

4.3.1钢材表面锈蚀部位应进行喷砂清理,除锈质量应达到GB8923规定的Sa2.5级。4.3. 2焊缝锈蚀位应进行喷砂清理,除铸质基应达到 GB 8923规定的 Sa2. 5级。检测

4.3.3车间底漆烧损或损伤的已生锈部位应进行喷砂清理,除锈质量应达到 GB 8923规定的 Sa2. 5级。车间底漆完好部位喷砂后,车间底滤面积充诈残留却以下。4.3.4货油舱涂料为无机硅酸锌时,则原有车间底续的残留率及除锈质量等级要求应符合油漆说期书的规定。

4.3.5喷砂后钢材表面粗糙度的评定,可参见附录C(参考件)。4. 3.6喷砂所选用的磨料应满足表2的要求。序丹

4.4表面清理

PH值大于6.2

CB/T 3367—92

水落性盐含冠的电导牵不超过15mS/m含水量不超过 0. 5%

硬度应大于 6 莫氏级

不应受到油脂的污染

照粒应呈梭角状

粒度应满足在喷射后的表面粗糙度,达到 4. 3. 5 案的要水表面清理要求见表 3。

可落性盐

灰尘、杂质

划线记号

摘绝材料

用抹布擦十或用压缩空气吹干

用溶剂或清洗剂除掉

用清洁谈水,喷砂处理至符合所用涂料的要求所有被涂面,包括被涂面附近脚手架用吸尘器除掉用打廉或喷砂的方式除掉

将喷砂隔绝材料拆除换上喷涂隔绝材料4.5

喷涂与缺陷修补

喷涂与缺陷修补要求见表4。

廊工要求

下述部位在途装前应进行项涂(可用刷涂、辑涂a:孔内侧及边缘;

c手焊缝:

d。无气喷涂难以喷到的部位

险测方法

按附录 A 中 A1

按附录 A中A2

按附录 A中 A3

按附录 A中 A5

按附录 A 中 A4

粗度计

检视方法

按录 H

检测方法

CB/F3367—92

续表4

施工爱求

为了保证滦膜均均必须采用无气喷涂挂」高1mm以上或明显人面积流挂要修整,仅用砂纸打磨制林

漆雾被法面附有人面积,高害度的漆雾时,在喷涂下道涂料前必须除掉,促只限于用刮刀和砂纸

漆膜中可见的火杂异物必须除去,并修补完整。汉限用刮刀和砂纸异餐

漆膜中有蹈孔,气泡时须施补,仅限用刮刀和砂纸气泡

底层漆膜显著发当或起霜时,作浓下道涂料前应使用溶剂或砂纸加双处理检测方法

显膜测厚

针孔,

陈膜厚

度不足

CB/T 3367—92

续表4

施工要求

漆膜由于机械损坏、烧损,面积小于25cm时可用机械打磨、修补;面积大于25cm吋,则应以真空喷砂或散开式喷砂修补。与捌坏处相邻的漆膜结合处应有一定域度(如图示)强膜

漆膜裂纹、针孔等缺陷,应用针孔捡测仪局部抽检,全面检用梅水或淡水进行浮或冲水检验,程泡时间为 24 h,检查出的针孔,裂纹处应用砂纸处理后进行补除修补至标准膜厚。若过过复涂时间时,应将表面打毛后再补涂4.6膜厚度要求

检测方法

干膜劑

4.6.1喷涂过程中,应随时测量湿膜厚度,以保证达到规定的膜厚。4.6.2每道漆膜干燥后,用干膜测厚仪检查漆膜厚度分布情况、并做好标记,供下道喷涂施工人员参考,以便随时调整,保证漆膜总厚度。4.6.3完工交验的漆膜厚度测量,应按下述要求取点:a.

平板区域每 5, 0 m*取 1 个测量点;b.助板、纵材、桁材等及用它们制起来的区域各面应取2个以上的测量点。4.6.4用划线材料做出测星点记号.并标明测量值。4.6.590%以上的测基点下膜厚度不小于规定膜厚,其余测臣点的十膜厚度不小下规定膜厚的90%。4. 6. 6其它要求按 CB/Z 227规定。4.7施工环境要求

4. 7. 1 舱内温度应在 5 C 以 1:。4.7.2被涂面温度应保持比露点高3℃以上,舱内相对湿度不得高于85%。4.7.3舱内涂装作业应采用防爆灯照明。4.7.4舱内喷砂至喷漆前通风换气次数应保持在2次/h以.1.喷漆至十燥期间通风换气次数应保持在5次/h以上。

4.7.5其它通风要求按GB6515的规定。4.7.6舱内不涂漆的物件,在喷砂和喷漆前、应分别用隔绝材料包敷,以防止被砂打坏或被油漆沾污。舱内脚手架搭设和拆除应符合下述要求:4.7+7

脚手架的搭设应保证施工人员顺利到达各工作面,同时不妨碍涤装、通风及照明;a.

脚手架行走部分脚手板宽度应在700mm以上;b.

CB/T 3367—92

脚手板之间的距离应为30 nm左右:d.每层脚手架高应为1 900 mm左右,e.

永久性的脚手架支撑件、吊环等应用不锈钢,脚手架和T.作面的距离为300 mm 左右,不允许有接触;f

拆除脚手架应自,上而下,不能碰坏已完工的漆膜。4.8

安全卫生要求

按 GB 6514、GB 7691,GB 7692的规定。7

A1pH 值检验

C/T336792

附录A

磨料检测方法

(签考件)

将100g磨料试样用研钵和锤破碎,吸其约50g破碎的磨料试样加入200m.蒸疆水,目精度为0.1 pH的电子pH计来测定。

A2水溶性盐检验

在50cm*磨料中加入100mL的电导率不超过α.1nS/m的热韬水,将混合体播动5min.并置效至少1h,再次摇动5min,倒湛水溶液,用电导计测录儿电导率,并测其温度,如换算到20r时电导率超过15mS/m磨料则不合格。

A3含水量检验

用0.1g精度的大平称取200磨料做试样,将试样在105~110℃:下干嫩3h或以上后.取出试样称重,此后再继续加热,每隔1 h进行一-次称重,直至相邻两次的称惠变动不超过0.1%,则认为磨料已经干燥,其含水量百分率7按公式(A1)计算:×100%

其中:-含水百分率;

-初始质量,区:

m—-·十燥后质,g。

A4油和脂的检验

..(A1)

将10cm两磨料和10mL的甲基氯一起摇动约5min,将5滴混合溶液滴在十净的玻璃板上,当溶液完全蒸发后,在黑暗中把玻璃板咒下紫外线下,如其是现蓝色荧光,则认为磨料不合格A5硬度检验

用低借显微镜(10×)分辨每批磨料的颗粒颜色或待性,每种颗粒取少许,并将其分别放在两块显微镜的承物玻离片中,当用于施加压力慢慢移动上而的一快被璃片,来回推动数次后,检查H玻璃表而,假如玻璃被划伤,磨料则应被认为其有6莫氏级的最低硬度,如·-批中汇:廉料颗粒都不能划伤被璃则该批磨料均不合格。

钢材表面可溶性盐含量的检验

【参考件】

B1操作者要穿戴清法的塑料于龚,严禁其它污染物接触被试验部位及试验用具,B2在钢材表而上划山一个25c×10cm的试验区。B3将50mL的电导率不大」0.1mS/n的蒸留水倒入:个200ml.容量的烧杯中,把一块清清的小R

CB/T 3367 --.92

块人造海绵质量为1ε浸在其中,非用它彻底地搬洗试验区域,然后将海绵中的水挤人50mI-的瓶中,反复约5次直至50 ml.蒸韬水用完。用电导计测量接洗过钢材表面后挤入50mL.瓶中水液的电导率及温度。

B4测定的数值符合涂料产品说明书的规定时,则认为合格:如高于涂料对材表面含可溶性盐的要求,该制材表面将重新用清洁淡水冲洗,并重新喷砂,直至合格为止。附录C

部分涂料品种对表面粗糙度的要求(参考件)

附加说明:

徐料品种

纯环氧涂料

环氧钙青涂料

环氧酚醛涂料

聚氨酮涂料

硅酸锌涂料

涂装前钢材面粗度R,

240~100

本标准由中国船舶工业总公司综合经济技术研究院603所提出。本标准用中国船舶工业总公司船舶工艺研究所归口。本标准山大连造船厂负责起草,603所、沪东造船厂参加。本标准主要起草人孙礼福、郑本成、区中教,汪国平。检测方法

粗糙度计

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T 3367--92

成品油船货油舱涂装工艺技术要求1993-01-08发布

中国船舶工业总公司发布

1993-07-01实施

中华人民共和国船舶行业标准

成品油船货油舱涂装工艺技术要求1主题内容与适用范胞

CB/T3367

分类号:1106

本标准规定了成品油船货油舱涂装施工中的钢材预处理,触材表面缺陷处理、喷砂清理、表面清理、喷涂、膜厚、涂装环境和安全卫生等技术要求。本标准适用于装载石油制品,化学制品、动植物油和食用品的成品油船及化学品船货油舱涂装施工.,盛装上述制品的其它容器的涂装施工亦可参照使用。2引用标准

涂装作业安全规程

GB6514

涂工艺安全

GB6515

涂装作业安全规程

徐装作业安全规程

GB 7691

GB7692

徐漆工艺通风净化

劳动安全和劳动卫生管理

涂装作业安全规程

涂装前处理工艺安全

涂装前钢材表面锈独等级和除锈等级GB8923

船船涂装膜厚检验方法

CB/Z231船体涂装技术要求

3术语

3.1钢材预处理

指钢材在冷热加【前,表面进行除锈清望和喷涂车间底漆的上艺过程。3.2表面缺陷处埋

指对钢材表面在轧制、切割、焊接、纽装时产生的凹坑、剥落、锐边、飞溅,咬口、毛刺等的修整。3.3表面消理

指钢材表而在喷砂清理前后.对残阐的水分、盐类、油脂、灰尘、杂质等的清理过程。3.4喷砂清理

指锅材表面用喷射磨料的方法,以除掉氧化皮、锈及其它污物的清理过程。4技术要求与检测方法

4.1钢材预处理

4.1.1钢材表面除锈标准按GB8923.4.1.2钢材表面涂装技术要求按CB/Z231。4.1.3钢材涂装漆膜厚度检测按C.B/Z227.4.2锂林表面缺陷处理

钢材表面缺陷处理要求见表1。

中国船舶工业总公司 1993 -0 1-08 批准1993-07-01实施

焊接飞

钢材表

面源始

处理方法

气割,剪切的尖

角毛刺,用砂轮

打磨至半径为

2 mm僵角。型

材的轧制近原

则上不打磨

飞溅物用萨

刮刀除掉(图

(a));不易除掉

的蜕角状飞意

物用劲轮或打

磨片光频(图

(b))不易除掉

的光顺状飞

物原则上不打

磨(图))

铜材装面剥落

(图(a)),凹坑

(图(I))用砂轮

修整光册.深度

0. 8mm以上的

剥落、凹坑,焊

补后用砂轮糁

整光顺

CB/T 3367—92

原来状态

懒角状飞微售

北顺状飞微物

处理后状态

注,上、2、3足打赠顺序

除飞薇钩

打瞬光题

谁整先顺

临整出

处理方法

焊蜂上有深为

0, 8 mm 以 1的

咬(图())及

不光顺的埠链

接头部图

(b)),焯补后用

砂轮修帮光癫。

焊表面凸出

2 mm以L或有

锋利凸出时(图

(c)),用砂轮打

磨率 2 mm 以下

并光顺。自动焊

焊缝原则上不

进行特别处理

气創切口的峰

谷差超过 1 mm

时,要打磨到

1 mm以下(图

(a)),气谢时产

生的熔渣(图

(h)),按序号 1

要求处理。游环

及支架气割后

的疤痕按序号

1.序号 4 要求

4.3喷砂清理

CB/T3367—92

续表1

原来状态

怕临光临

旗整光限

气制农面

处理后状态免费标准下载网bzxz

气乱表面

打磨光题

4.3.1钢材表面锈蚀部位应进行喷砂清理,除锈质量应达到GB8923规定的Sa2.5级。4.3. 2焊缝锈蚀位应进行喷砂清理,除铸质基应达到 GB 8923规定的 Sa2. 5级。检测

4.3.3车间底漆烧损或损伤的已生锈部位应进行喷砂清理,除锈质量应达到 GB 8923规定的 Sa2. 5级。车间底漆完好部位喷砂后,车间底滤面积充诈残留却以下。4.3.4货油舱涂料为无机硅酸锌时,则原有车间底续的残留率及除锈质量等级要求应符合油漆说期书的规定。

4.3.5喷砂后钢材表面粗糙度的评定,可参见附录C(参考件)。4. 3.6喷砂所选用的磨料应满足表2的要求。序丹

4.4表面清理

PH值大于6.2

CB/T 3367—92

水落性盐含冠的电导牵不超过15mS/m含水量不超过 0. 5%

硬度应大于 6 莫氏级

不应受到油脂的污染

照粒应呈梭角状

粒度应满足在喷射后的表面粗糙度,达到 4. 3. 5 案的要水表面清理要求见表 3。

可落性盐

灰尘、杂质

划线记号

摘绝材料

用抹布擦十或用压缩空气吹干

用溶剂或清洗剂除掉

用清洁谈水,喷砂处理至符合所用涂料的要求所有被涂面,包括被涂面附近脚手架用吸尘器除掉用打廉或喷砂的方式除掉

将喷砂隔绝材料拆除换上喷涂隔绝材料4.5

喷涂与缺陷修补

喷涂与缺陷修补要求见表4。

廊工要求

下述部位在途装前应进行项涂(可用刷涂、辑涂a:孔内侧及边缘;

c手焊缝:

d。无气喷涂难以喷到的部位

险测方法

按附录 A 中 A1

按附录 A中A2

按附录 A中 A3

按附录 A中 A5

按附录 A 中 A4

粗度计

检视方法

按录 H

检测方法

CB/F3367—92

续表4

施工爱求

为了保证滦膜均均必须采用无气喷涂挂」高1mm以上或明显人面积流挂要修整,仅用砂纸打磨制林

漆雾被法面附有人面积,高害度的漆雾时,在喷涂下道涂料前必须除掉,促只限于用刮刀和砂纸

漆膜中可见的火杂异物必须除去,并修补完整。汉限用刮刀和砂纸异餐

漆膜中有蹈孔,气泡时须施补,仅限用刮刀和砂纸气泡

底层漆膜显著发当或起霜时,作浓下道涂料前应使用溶剂或砂纸加双处理检测方法

显膜测厚

针孔,

陈膜厚

度不足

CB/T 3367—92

续表4

施工要求

漆膜由于机械损坏、烧损,面积小于25cm时可用机械打磨、修补;面积大于25cm吋,则应以真空喷砂或散开式喷砂修补。与捌坏处相邻的漆膜结合处应有一定域度(如图示)强膜

漆膜裂纹、针孔等缺陷,应用针孔捡测仪局部抽检,全面检用梅水或淡水进行浮或冲水检验,程泡时间为 24 h,检查出的针孔,裂纹处应用砂纸处理后进行补除修补至标准膜厚。若过过复涂时间时,应将表面打毛后再补涂4.6膜厚度要求

检测方法

干膜劑

4.6.1喷涂过程中,应随时测量湿膜厚度,以保证达到规定的膜厚。4.6.2每道漆膜干燥后,用干膜测厚仪检查漆膜厚度分布情况、并做好标记,供下道喷涂施工人员参考,以便随时调整,保证漆膜总厚度。4.6.3完工交验的漆膜厚度测量,应按下述要求取点:a.

平板区域每 5, 0 m*取 1 个测量点;b.助板、纵材、桁材等及用它们制起来的区域各面应取2个以上的测量点。4.6.4用划线材料做出测星点记号.并标明测量值。4.6.590%以上的测基点下膜厚度不小于规定膜厚,其余测臣点的十膜厚度不小下规定膜厚的90%。4. 6. 6其它要求按 CB/Z 227规定。4.7施工环境要求

4. 7. 1 舱内温度应在 5 C 以 1:。4.7.2被涂面温度应保持比露点高3℃以上,舱内相对湿度不得高于85%。4.7.3舱内涂装作业应采用防爆灯照明。4.7.4舱内喷砂至喷漆前通风换气次数应保持在2次/h以.1.喷漆至十燥期间通风换气次数应保持在5次/h以上。

4.7.5其它通风要求按GB6515的规定。4.7.6舱内不涂漆的物件,在喷砂和喷漆前、应分别用隔绝材料包敷,以防止被砂打坏或被油漆沾污。舱内脚手架搭设和拆除应符合下述要求:4.7+7

脚手架的搭设应保证施工人员顺利到达各工作面,同时不妨碍涤装、通风及照明;a.

脚手架行走部分脚手板宽度应在700mm以上;b.

CB/T 3367—92

脚手板之间的距离应为30 nm左右:d.每层脚手架高应为1 900 mm左右,e.

永久性的脚手架支撑件、吊环等应用不锈钢,脚手架和T.作面的距离为300 mm 左右,不允许有接触;f

拆除脚手架应自,上而下,不能碰坏已完工的漆膜。4.8

安全卫生要求

按 GB 6514、GB 7691,GB 7692的规定。7

A1pH 值检验

C/T336792

附录A

磨料检测方法

(签考件)

将100g磨料试样用研钵和锤破碎,吸其约50g破碎的磨料试样加入200m.蒸疆水,目精度为0.1 pH的电子pH计来测定。

A2水溶性盐检验

在50cm*磨料中加入100mL的电导率不超过α.1nS/m的热韬水,将混合体播动5min.并置效至少1h,再次摇动5min,倒湛水溶液,用电导计测录儿电导率,并测其温度,如换算到20r时电导率超过15mS/m磨料则不合格。

A3含水量检验

用0.1g精度的大平称取200磨料做试样,将试样在105~110℃:下干嫩3h或以上后.取出试样称重,此后再继续加热,每隔1 h进行一-次称重,直至相邻两次的称惠变动不超过0.1%,则认为磨料已经干燥,其含水量百分率7按公式(A1)计算:×100%

其中:-含水百分率;

-初始质量,区:

m—-·十燥后质,g。

A4油和脂的检验

..(A1)

将10cm两磨料和10mL的甲基氯一起摇动约5min,将5滴混合溶液滴在十净的玻璃板上,当溶液完全蒸发后,在黑暗中把玻璃板咒下紫外线下,如其是现蓝色荧光,则认为磨料不合格A5硬度检验

用低借显微镜(10×)分辨每批磨料的颗粒颜色或待性,每种颗粒取少许,并将其分别放在两块显微镜的承物玻离片中,当用于施加压力慢慢移动上而的一快被璃片,来回推动数次后,检查H玻璃表而,假如玻璃被划伤,磨料则应被认为其有6莫氏级的最低硬度,如·-批中汇:廉料颗粒都不能划伤被璃则该批磨料均不合格。

钢材表面可溶性盐含量的检验

【参考件】

B1操作者要穿戴清法的塑料于龚,严禁其它污染物接触被试验部位及试验用具,B2在钢材表而上划山一个25c×10cm的试验区。B3将50mL的电导率不大」0.1mS/n的蒸留水倒入:个200ml.容量的烧杯中,把一块清清的小R

CB/T 3367 --.92

块人造海绵质量为1ε浸在其中,非用它彻底地搬洗试验区域,然后将海绵中的水挤人50mI-的瓶中,反复约5次直至50 ml.蒸韬水用完。用电导计测量接洗过钢材表面后挤入50mL.瓶中水液的电导率及温度。

B4测定的数值符合涂料产品说明书的规定时,则认为合格:如高于涂料对材表面含可溶性盐的要求,该制材表面将重新用清洁淡水冲洗,并重新喷砂,直至合格为止。附录C

部分涂料品种对表面粗糙度的要求(参考件)

附加说明:

徐料品种

纯环氧涂料

环氧钙青涂料

环氧酚醛涂料

聚氨酮涂料

硅酸锌涂料

涂装前钢材面粗度R,

240~100

本标准由中国船舶工业总公司综合经济技术研究院603所提出。本标准用中国船舶工业总公司船舶工艺研究所归口。本标准山大连造船厂负责起草,603所、沪东造船厂参加。本标准主要起草人孙礼福、郑本成、区中教,汪国平。检测方法

粗糙度计

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。