CB/T 3366-1998

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3366-1998 Technical requirements of coating plastic for steel pipe.

1范围

CB/T 3366规定了钢管与管件的内、外表面涂敷防腐型塑料粉末涂料(以下简称涂塑)涂层的工艺要求和质量检验等。

CB/T 3366适用于输送介质为海水、污水、饮用水、油、惰性气体等.通径DN为15~600 mm.直管长度不大于6000 mm.弯管展直长度不大于40000 mm的船舶管系用钢管涂塑工艺.其它行业类似管道用钢管涂塑也可参照使用。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时.所示版本均为有效。所用标准都会被修订.使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 1764-79漆 膜厚度测定法

GB/T3091-93低压流体输送用镀锌焊接钢管

GB/T3092-93低压流体输送用焊接钢管

GB 5312-85船舶用 碳钢无缝钢管

GB 6807-86钢铁工件涂漆前磷化处理技术条件

GB8162-87结构用无缝钢管

GB 8163-87输送流体 用无缝钢管

GB8923-88涂装前钢材表面锈蚀等级和除锈等级.

GB/T13288-91涂装前钢材表面粗糙度等级的评定(比较样块法)

GB/T 3790-1997船舶管 子加工技术条件

1范围

CB/T 3366规定了钢管与管件的内、外表面涂敷防腐型塑料粉末涂料(以下简称涂塑)涂层的工艺要求和质量检验等。

CB/T 3366适用于输送介质为海水、污水、饮用水、油、惰性气体等.通径DN为15~600 mm.直管长度不大于6000 mm.弯管展直长度不大于40000 mm的船舶管系用钢管涂塑工艺.其它行业类似管道用钢管涂塑也可参照使用。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时.所示版本均为有效。所用标准都会被修订.使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 1764-79漆 膜厚度测定法

GB/T3091-93低压流体输送用镀锌焊接钢管

GB/T3092-93低压流体输送用焊接钢管

GB 5312-85船舶用 碳钢无缝钢管

GB 6807-86钢铁工件涂漆前磷化处理技术条件

GB8162-87结构用无缝钢管

GB 8163-87输送流体 用无缝钢管

GB8923-88涂装前钢材表面锈蚀等级和除锈等级.

GB/T13288-91涂装前钢材表面粗糙度等级的评定(比较样块法)

GB/T 3790-1997船舶管 子加工技术条件

标准图片预览

标准内容

ICS 47.020

备案号:1425-1998

中华人民共和国船舶行业标准

CB/T 3366—1998

钢管涂塑技术要求

Technical requirements of coating plastic for steel pipe1998-03—20发布

中国船舶工业总公司

1998-08-01实施

C/T3366--1998

本标准是对CB3366-91%钢管涂塑拉术条件》和CB/T3615-94%钢管涤塑质量要求·两项标准的修订。

本标准修改的内容:扩大了船舶管路系统应用范围,增加了钢管涂塑用粉末涂料的品种、涂塑工艺对钢管和管件安装工艺要求、化学除锈方法、钢管涂塑的修补工艺·修改广无气托性检查法检则宅压的计算公式和低压法检查涂层针孔的适用范围及涂层厚度的公差要求,本标准自实施之日起,同时代替CB3366-91和CB/T 3615-94.本标准的附录A、附录B都是标准的附录。本标准由全国海洋船标准化技术委员会造船工艺分技术委员会提出。本标准由中国船舶工业总公司第一研究所归口,本标准起草单位:中国船工业总公司第十一研究所本标准尘要越草人:李雨康、赵永德。范围

中华人民共和国船舶行业标准

钢管涂塑技术要求

Technical requirements of coating plastic for steel pipeCH/T 3366—1998

分美导.06

代替( 3356--3

CE-T 2HE-34

本标准规定丁钢管与管件的内,外表面涂散防腐型塑料粉末涂料(以下简称涂塑)涂层的工艺要求和质量验等,

本标准适于输送介质为海水,污水饮用水,油,情性气体等.道径DV为1号一600,直誉长度不大于60csmm).变管展直长度不大于40comm的船管系用钢管涂塑工艺其它行业类以管道用管涂塑也可参照使用。

2引用标准

下列标准所包含的条文.通过在本标准中引用而构成为本标准的条文。本标准出版时.所示版本均为有效。所用标准都会被修订·用本标准的各方应探讨使用下列标准最新版本的可能性GB1761—79漆膜厚度测定法

GB:T 3091-93低压流体输送用镀锌焊接钢管GB/T092一93低压流泽输送用焊接钢管GB 5312—85船舶用碳钢无缝钢管GB65C7-86钩铁工件涤漆前磷化处理技术条件GB8182—87踏构用无缝钢管

GB 8163—87输送流体用无缝钢管GB8923—88涂装前钢材表面锈蚀等级期除锈等级GB/T13288—91涂装前钢材表面粗糙度等级的评定(比较样块法)GB/T 3790--1997船舶管子加工技条件3材料

3.1涂塑前管

3.1.1无缝钢管应分别符合GB5312、GB8162.GB8163的要求.焊接翔管应分别符台GB/T3091、(GBT3092的要求,并应有相应的检验合格证书。3.1.2弯管的质量应符合GBT 3790的要求。3.1.3钢管的焊缝表面应经打磨处理-达到无气孔、毛刺、焊活、飞溅物、尖棱角。3.2粉末涂料

3.2.1涤塑用粉末涤料应有产品合格证.其性能应符台产品说明书的要求。3.2.2粉末涤料进厂后应进行复验。粉末涂料应在有效期内使币。3.2.3饮用水誉用粉末涂料应符合有关卫生安全的要求。3.2. 4粉末淤料应根据船舶管系所接触的介质性质、溢度及环境温度选用。中国舶工业总公司1998-03-20批准1998-08-01实施

4涂塑工艺

4.1钢臂,管件安装工艺要求

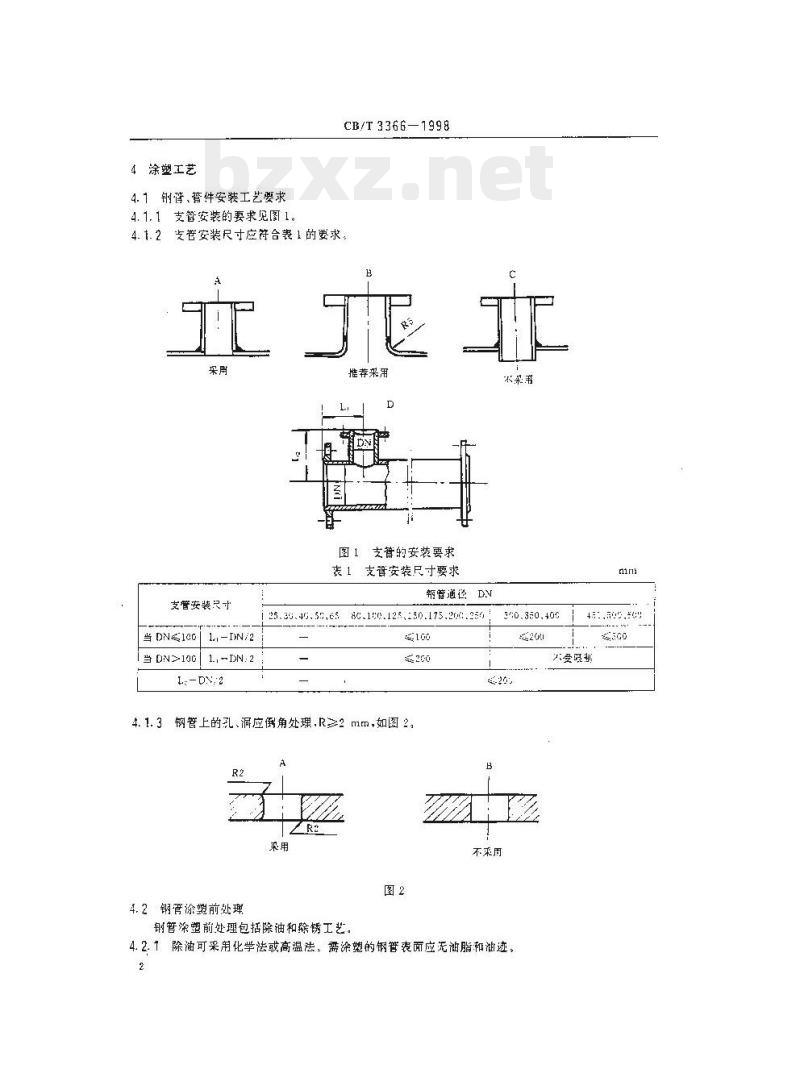

4.1.1支管安装的要求见图1。

CB/T 33661998

4.1.2支管安装尺寸应符合表1的要求。采周

支管安装尺寸

当 DN100

当DN>100

1.—IN/2

1.1 - IDN: 2

L:- DN/2

推荐采

图1支管的安装要求

表1支安装尺寸要求

轭管通径DV

1 25.35.4.55,658G.1r0.125,250.175.26:.2562c0

求采书

3:0.350.+05

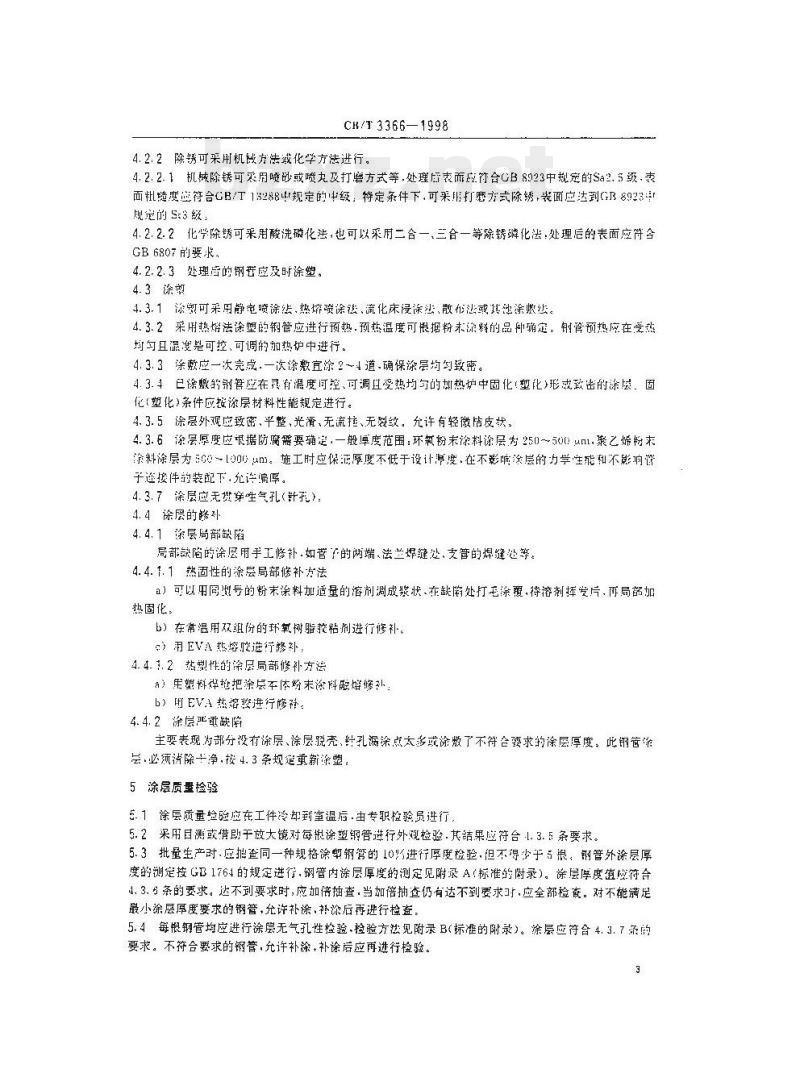

4. 1. 3钩管上的孔、洞应倒角处理,R≥2 m1m,如图 2,R2

4.2钢管徐塑前处理

铜管涂塑前处理包括除油和锈工艺。图2

不来周

4. 2. 1 除油可采用化学法或高温法需涂塑的钢管表而应无油脂和湘迹,2

CR/T3366—1998

4.2.2除锈可采用机械方法载化学方法进行。4.2.2.1机械除锈可采用喷砂或喷丸及打磨方式等.处理后表而应衍合CB8923中规定的Sa2.5级,表面杜随度逆符合GB/T132884规定的中级:特定条件下,可采用打磨方式除锈,装面应达到GB8923现定的S:3级

4.2. 2.2 化学除锈可采用酸洗磷化法,也可以采用二合一,三合一等除铸化法,处理后的表面应符含GB6807的要求

4.2.2.3处理后的钢普应及时涂塑。4.3涂望

4.3.1添望可采用静定喷途法,热熔资途法,流化床浸涤法,散1法或其他涂繁然。4.3.2采用热熔法涂望的钢管应进行预热.预热温度可根据粉未涂料的品钟确定。钊管预热应在受热均匀且温度是可控,可调的加热炉中进行。4.3.3涂应一次完成.一次涂数宜涂2~4道-确保涂层均约致密。4.3.4已除数的射管应在灵有温度可控、可调且受热均匀的加热炉中固化(塑比)形或政密的涂层:固化(塑化)条件应按涤层材料性能规定进行。4.3.5徐层外观应致密、平整、光滑、无流挂、无裂纹。允许有轻微结皮状。4.3.6涂层厚度应根据防腐需要辅定,一般草度范围:环氧粉未涂料途层为250~50)un1.聚乙烯粉末除料涂层为5~[00um。施工时应保证厚度不低于设计源度.在不影响涂层的力学生能知不影响管子连接件的装配下,允许编厚。4.3.7涂层应无贯穿性气孔(针):4.4除层的睦外

4.4.1涤层局部缺陷

局部缺陷的涂层用手工修补.如管子的两端、法兰焊缝处,支管的焊缝处等。4.4.1.1热固性的涂层局部修补方法a)可以用同型号的粉末涤料加适量的溶剂调成浆状、布缺陷处打毛涂覆待溶剂挥发片,再局韶加热固化:

b)在常温用双组份的环氧树脂较粘剂进行修补。)用EVA燕熔晚进行修补

4.4.1.2热制性的涤层局部修补方法8)用想科焊抢把涂层不依崂未漆科融熔修补:b)用EVA热熔进行修补。

4.4.2涂层严重缺陷

主要表现为部分没有涂层、涂层脱壳,针孔漏涂点太多或涂傲了不符合要求的涂层厚度,此钢爸净会.必须清除干净,按4.3条规重新净望:5涂层质量检验

5.1涂层质量检验应在工件冷却到室温后.由专职检验员进行5.2果用目测或借助于放大镜对每根涂塑纲管逆行外观检验.其结果应符合1.3.5条要求。5.3批量生产时,应独登同一种规格涂塑钢管的10进行厚度检验,但不得少于5根,钢管外涂层厚度的测定按GB1761的规定进行,钢管内途层厚度的测定见附录A(标准的附录)。涤层厚度值应符合4.3.条的要求。达不到要求时,应加倍抽查·当加倍抽查仍有达不到要求寸,应全部检离。对不能满足最小涂层厚度要求的钢管,允许补涂,补涂后再进行检查,5.4每根钢管均应进行涂层无气孔性检验.检验方法见附录B(标准的附录)。涂层应符合4.3.7条的要求。不符合要求的钢管,允许补涂,补涂后应再进行检验。3

检验报告应包括以下内容;

CB/T 3366—1998

)工件名称、施工图号、规格、数量、涂层材料、涂塑范围,b)涂层外观、涂层厚度、无气孔性等实测捡查记录:c)操作人员、检验人员日期、出厂批号:d)检验部门检查结论及工厂技术检查部门和部门负贵人签盖按验合格印章。6标志,包装和运输

6.1检验合格的涂钢管应有明显标志。标志应表明施工日期.涂层材料及二厂的商除塑钢管及管件的端口,应有可靠的封口及半固的包装。6.2

6.3涂塑钢管及管件外露涂层部分·应采用软质材料全面封闭包装·以避免运编过保研握。6.4涂塑钢誓及智件使用前应保管好·避免喉晒、雨潜,靠近火源。Al仪器

CH/T3366-1998

附录A

(标准的附录)

钢管内涂层厚度测定法

内徐层测涅仪(数字式或指针式)。A2调零和校正

取出探头,插入仪器的插座,打开电源开关·使仪器预热,把调零片放在调零基体主.把探头轻放在调零片上,要注意测量头与调零片需直,施加定压力.调节电位器.使电表催确地指在零位。改用校正片放在调零基!本上.再将测量头轻放在校正片上施加一定压力.调节校正位器.便电表准确地指企险正片所标的数值上。

准3测量

A3.1在调零和校正好后·将探头伸进所要测量的钢管内.并在手柄上稍如压小·使间量头与测量而接良好·此时电表所显示的厚度值就趋被测点的厚度值,被测横断面离钢管瑞距高应不小宇200mm

43.2要谢量涂塑钢管从开口端向内取不同长度两个横断面在每个断面的四个方向上分别进行照量,取各达测量的算术平均值,即为涂塑钢管内涂层的厚度。5

B1低压法

B1.1谥用范围

CB/T 3366—1998

附录B

(标准的附录)

涂层无气孔性检查法

涂层厚度小于600 u.管道输送介质为光挥发气魏质。B1.2仪器下载标准就来标准下载网

低玉涂层针孔检查仪。

B1.3检查方法

a)根据被测钢管管径大小选用合运的探头装于检测杆端部。b)拒仪器上的探测电极接线柱及地线接线杜分别逆接到深头及被烈管的金属上。c)浸湿探头,浸探头液为浓度 0. 51 α/L 的NaCl水溶液:d)打开电源,校验俊器性能。

E)将探头伸进所需测量的涂塑钢管内.沿涂层表面移动。如果仪器发出报警声,表明探头所在位使有气孔、如果整个涂层检查时六出现报警声。则涂层无气孔。B2离压电火花法

B2.1适用范围

管道输送介质为挥发性物所,

B2.2仪器

管道内、外腐层电火花检测仪。B2.3测量电玉

根据涂层厚度.按公式(B1)计算出所需测量电压数值。U = (4 ~ 5)r

测量电压,:

涂层厚度·μm:

环境温度商、湿度大时,取4;环境湿度低、湿度小时,取5。在其种意义上是取决于涤层材料.尼龙徐层取 4;聚乙烯涂层取5。B2.4检查方法

a)调整检测杆长度,装上合适的检测探买刷b)把仪器上的探测电极接线柱及地线接线柱分别连接到探头及被测管壁的金属上。c)打开电源,,校验仪器性能。d)将电压选择钮定在根据涂层厚度所确定的位置上,深头钟进所需测量的涂塑钢管内,沿涂层表面移动。如果仪器发出报警声或指示灯闪光,表明探头所在位查有气孔。如果整个涂层检交时未出现报警声或未见指示灯闪光,则涂层无气孔。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:1425-1998

中华人民共和国船舶行业标准

CB/T 3366—1998

钢管涂塑技术要求

Technical requirements of coating plastic for steel pipe1998-03—20发布

中国船舶工业总公司

1998-08-01实施

C/T3366--1998

本标准是对CB3366-91%钢管涂塑拉术条件》和CB/T3615-94%钢管涤塑质量要求·两项标准的修订。

本标准修改的内容:扩大了船舶管路系统应用范围,增加了钢管涂塑用粉末涂料的品种、涂塑工艺对钢管和管件安装工艺要求、化学除锈方法、钢管涂塑的修补工艺·修改广无气托性检查法检则宅压的计算公式和低压法检查涂层针孔的适用范围及涂层厚度的公差要求,本标准自实施之日起,同时代替CB3366-91和CB/T 3615-94.本标准的附录A、附录B都是标准的附录。本标准由全国海洋船标准化技术委员会造船工艺分技术委员会提出。本标准由中国船舶工业总公司第一研究所归口,本标准起草单位:中国船工业总公司第十一研究所本标准尘要越草人:李雨康、赵永德。范围

中华人民共和国船舶行业标准

钢管涂塑技术要求

Technical requirements of coating plastic for steel pipeCH/T 3366—1998

分美导.06

代替( 3356--3

CE-T 2HE-34

本标准规定丁钢管与管件的内,外表面涂散防腐型塑料粉末涂料(以下简称涂塑)涂层的工艺要求和质量验等,

本标准适于输送介质为海水,污水饮用水,油,情性气体等.道径DV为1号一600,直誉长度不大于60csmm).变管展直长度不大于40comm的船管系用钢管涂塑工艺其它行业类以管道用管涂塑也可参照使用。

2引用标准

下列标准所包含的条文.通过在本标准中引用而构成为本标准的条文。本标准出版时.所示版本均为有效。所用标准都会被修订·用本标准的各方应探讨使用下列标准最新版本的可能性GB1761—79漆膜厚度测定法

GB:T 3091-93低压流体输送用镀锌焊接钢管GB/T092一93低压流泽输送用焊接钢管GB 5312—85船舶用碳钢无缝钢管GB65C7-86钩铁工件涤漆前磷化处理技术条件GB8182—87踏构用无缝钢管

GB 8163—87输送流体用无缝钢管GB8923—88涂装前钢材表面锈蚀等级期除锈等级GB/T13288—91涂装前钢材表面粗糙度等级的评定(比较样块法)GB/T 3790--1997船舶管子加工技条件3材料

3.1涂塑前管

3.1.1无缝钢管应分别符合GB5312、GB8162.GB8163的要求.焊接翔管应分别符台GB/T3091、(GBT3092的要求,并应有相应的检验合格证书。3.1.2弯管的质量应符合GBT 3790的要求。3.1.3钢管的焊缝表面应经打磨处理-达到无气孔、毛刺、焊活、飞溅物、尖棱角。3.2粉末涂料

3.2.1涤塑用粉末涤料应有产品合格证.其性能应符台产品说明书的要求。3.2.2粉末涤料进厂后应进行复验。粉末涂料应在有效期内使币。3.2.3饮用水誉用粉末涂料应符合有关卫生安全的要求。3.2. 4粉末淤料应根据船舶管系所接触的介质性质、溢度及环境温度选用。中国舶工业总公司1998-03-20批准1998-08-01实施

4涂塑工艺

4.1钢臂,管件安装工艺要求

4.1.1支管安装的要求见图1。

CB/T 33661998

4.1.2支管安装尺寸应符合表1的要求。采周

支管安装尺寸

当 DN100

当DN>100

1.—IN/2

1.1 - IDN: 2

L:- DN/2

推荐采

图1支管的安装要求

表1支安装尺寸要求

轭管通径DV

1 25.35.4.55,658G.1r0.125,250.175.26:.2562c0

求采书

3:0.350.+05

4. 1. 3钩管上的孔、洞应倒角处理,R≥2 m1m,如图 2,R2

4.2钢管徐塑前处理

铜管涂塑前处理包括除油和锈工艺。图2

不来周

4. 2. 1 除油可采用化学法或高温法需涂塑的钢管表而应无油脂和湘迹,2

CR/T3366—1998

4.2.2除锈可采用机械方法载化学方法进行。4.2.2.1机械除锈可采用喷砂或喷丸及打磨方式等.处理后表而应衍合CB8923中规定的Sa2.5级,表面杜随度逆符合GB/T132884规定的中级:特定条件下,可采用打磨方式除锈,装面应达到GB8923现定的S:3级

4.2. 2.2 化学除锈可采用酸洗磷化法,也可以采用二合一,三合一等除铸化法,处理后的表面应符含GB6807的要求

4.2.2.3处理后的钢普应及时涂塑。4.3涂望

4.3.1添望可采用静定喷途法,热熔资途法,流化床浸涤法,散1法或其他涂繁然。4.3.2采用热熔法涂望的钢管应进行预热.预热温度可根据粉未涂料的品钟确定。钊管预热应在受热均匀且温度是可控,可调的加热炉中进行。4.3.3涂应一次完成.一次涂数宜涂2~4道-确保涂层均约致密。4.3.4已除数的射管应在灵有温度可控、可调且受热均匀的加热炉中固化(塑比)形或政密的涂层:固化(塑化)条件应按涤层材料性能规定进行。4.3.5徐层外观应致密、平整、光滑、无流挂、无裂纹。允许有轻微结皮状。4.3.6涂层厚度应根据防腐需要辅定,一般草度范围:环氧粉未涂料途层为250~50)un1.聚乙烯粉末除料涂层为5~[00um。施工时应保证厚度不低于设计源度.在不影响涂层的力学生能知不影响管子连接件的装配下,允许编厚。4.3.7涂层应无贯穿性气孔(针):4.4除层的睦外

4.4.1涤层局部缺陷

局部缺陷的涂层用手工修补.如管子的两端、法兰焊缝处,支管的焊缝处等。4.4.1.1热固性的涂层局部修补方法a)可以用同型号的粉末涤料加适量的溶剂调成浆状、布缺陷处打毛涂覆待溶剂挥发片,再局韶加热固化:

b)在常温用双组份的环氧树脂较粘剂进行修补。)用EVA燕熔晚进行修补

4.4.1.2热制性的涤层局部修补方法8)用想科焊抢把涂层不依崂未漆科融熔修补:b)用EVA热熔进行修补。

4.4.2涂层严重缺陷

主要表现为部分没有涂层、涂层脱壳,针孔漏涂点太多或涂傲了不符合要求的涂层厚度,此钢爸净会.必须清除干净,按4.3条规重新净望:5涂层质量检验

5.1涂层质量检验应在工件冷却到室温后.由专职检验员进行5.2果用目测或借助于放大镜对每根涂塑纲管逆行外观检验.其结果应符合1.3.5条要求。5.3批量生产时,应独登同一种规格涂塑钢管的10进行厚度检验,但不得少于5根,钢管外涂层厚度的测定按GB1761的规定进行,钢管内途层厚度的测定见附录A(标准的附录)。涤层厚度值应符合4.3.条的要求。达不到要求时,应加倍抽查·当加倍抽查仍有达不到要求寸,应全部检离。对不能满足最小涂层厚度要求的钢管,允许补涂,补涂后再进行检查,5.4每根钢管均应进行涂层无气孔性检验.检验方法见附录B(标准的附录)。涂层应符合4.3.7条的要求。不符合要求的钢管,允许补涂,补涂后应再进行检验。3

检验报告应包括以下内容;

CB/T 3366—1998

)工件名称、施工图号、规格、数量、涂层材料、涂塑范围,b)涂层外观、涂层厚度、无气孔性等实测捡查记录:c)操作人员、检验人员日期、出厂批号:d)检验部门检查结论及工厂技术检查部门和部门负贵人签盖按验合格印章。6标志,包装和运输

6.1检验合格的涂钢管应有明显标志。标志应表明施工日期.涂层材料及二厂的商除塑钢管及管件的端口,应有可靠的封口及半固的包装。6.2

6.3涂塑钢管及管件外露涂层部分·应采用软质材料全面封闭包装·以避免运编过保研握。6.4涂塑钢誓及智件使用前应保管好·避免喉晒、雨潜,靠近火源。Al仪器

CH/T3366-1998

附录A

(标准的附录)

钢管内涂层厚度测定法

内徐层测涅仪(数字式或指针式)。A2调零和校正

取出探头,插入仪器的插座,打开电源开关·使仪器预热,把调零片放在调零基体主.把探头轻放在调零片上,要注意测量头与调零片需直,施加定压力.调节电位器.使电表催确地指在零位。改用校正片放在调零基!本上.再将测量头轻放在校正片上施加一定压力.调节校正位器.便电表准确地指企险正片所标的数值上。

准3测量

A3.1在调零和校正好后·将探头伸进所要测量的钢管内.并在手柄上稍如压小·使间量头与测量而接良好·此时电表所显示的厚度值就趋被测点的厚度值,被测横断面离钢管瑞距高应不小宇200mm

43.2要谢量涂塑钢管从开口端向内取不同长度两个横断面在每个断面的四个方向上分别进行照量,取各达测量的算术平均值,即为涂塑钢管内涂层的厚度。5

B1低压法

B1.1谥用范围

CB/T 3366—1998

附录B

(标准的附录)

涂层无气孔性检查法

涂层厚度小于600 u.管道输送介质为光挥发气魏质。B1.2仪器下载标准就来标准下载网

低玉涂层针孔检查仪。

B1.3检查方法

a)根据被测钢管管径大小选用合运的探头装于检测杆端部。b)拒仪器上的探测电极接线柱及地线接线杜分别逆接到深头及被烈管的金属上。c)浸湿探头,浸探头液为浓度 0. 51 α/L 的NaCl水溶液:d)打开电源,校验俊器性能。

E)将探头伸进所需测量的涂塑钢管内.沿涂层表面移动。如果仪器发出报警声,表明探头所在位使有气孔、如果整个涂层检查时六出现报警声。则涂层无气孔。B2离压电火花法

B2.1适用范围

管道输送介质为挥发性物所,

B2.2仪器

管道内、外腐层电火花检测仪。B2.3测量电玉

根据涂层厚度.按公式(B1)计算出所需测量电压数值。U = (4 ~ 5)r

测量电压,:

涂层厚度·μm:

环境温度商、湿度大时,取4;环境湿度低、湿度小时,取5。在其种意义上是取决于涤层材料.尼龙徐层取 4;聚乙烯涂层取5。B2.4检查方法

a)调整检测杆长度,装上合适的检测探买刷b)把仪器上的探测电极接线柱及地线接线柱分别连接到探头及被测管壁的金属上。c)打开电源,,校验仪器性能。d)将电压选择钮定在根据涂层厚度所确定的位置上,深头钟进所需测量的涂塑钢管内,沿涂层表面移动。如果仪器发出报警声或指示灯闪光,表明探头所在位查有气孔。如果整个涂层检交时未出现报警声或未见指示灯闪光,则涂层无气孔。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。