CB/T 3418-92

基本信息

标准号: CB/T 3418-92

中文名称:船舶轴系轴承、尾轴管及管路修理技术要求

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:998950

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3418-92.

1主题内容 与适用范围

CB/T 3418规定了船舶轴系尾轴承、中间轴承、推力轴承、尾轴管、尾柱(架)轴彀以及轴系管路修理的技术要求.

CB/T 3418适用于远洋或近海航行的船舶,其它类型船舶也可参照使用。

2引用标准

CB/T 3419船舶轴系密封装置修理技术要求

CB/T 3420船舶轴系修理装配技术要求

3尾轴承

3.1尾轴承衬套

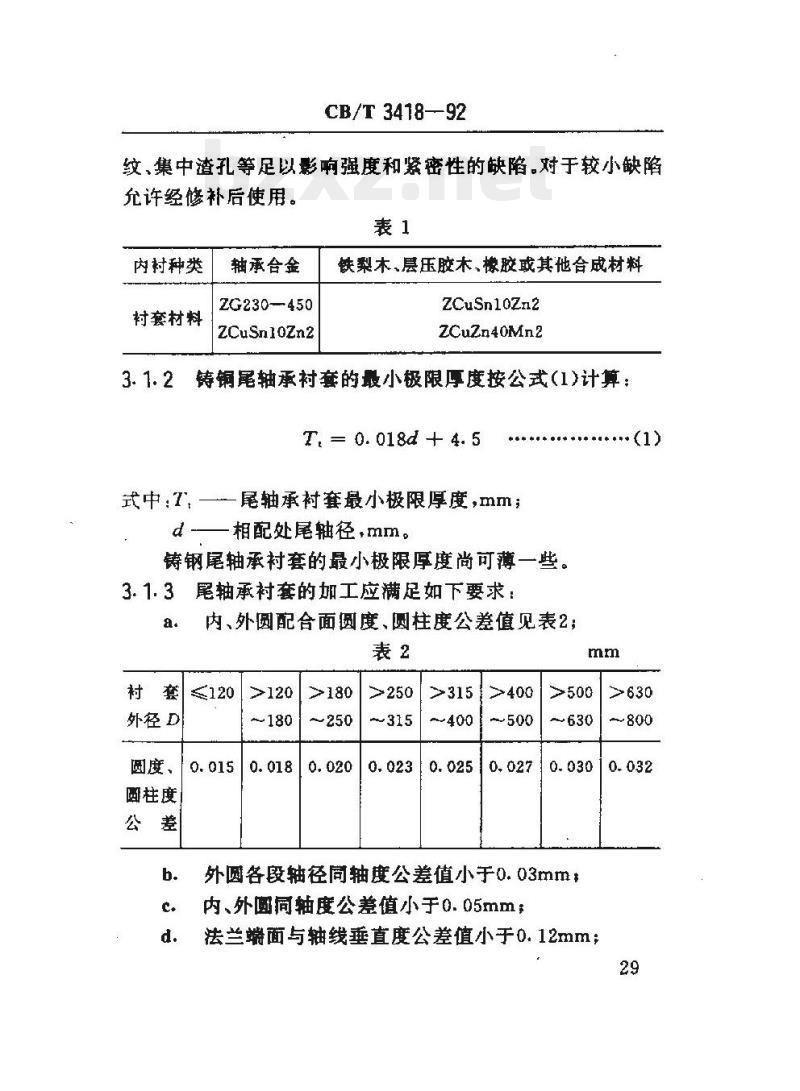

3.1.1尾轴承衬套材料 可参照表1选用.铸件不允许有裂

纹、集中渣孔等足以影响强度和紧密性的缺陷。对于较小缺陷;允许经修补后使用。

3.1.3尾轴承衬套的加工应满足如下要求:

a.内、外圆配合面圆度、圆柱度公差值见表2;

b.外圆各段轴径同轴度公差值小于0.03mm;

C.内、外圆同轴度公差值小于0.05mm;

d.法兰端面与轴线垂直度公差值小于0.12mm;

1主题内容 与适用范围

CB/T 3418规定了船舶轴系尾轴承、中间轴承、推力轴承、尾轴管、尾柱(架)轴彀以及轴系管路修理的技术要求.

CB/T 3418适用于远洋或近海航行的船舶,其它类型船舶也可参照使用。

2引用标准

CB/T 3419船舶轴系密封装置修理技术要求

CB/T 3420船舶轴系修理装配技术要求

3尾轴承

3.1尾轴承衬套

3.1.1尾轴承衬套材料 可参照表1选用.铸件不允许有裂

纹、集中渣孔等足以影响强度和紧密性的缺陷。对于较小缺陷;允许经修补后使用。

3.1.3尾轴承衬套的加工应满足如下要求:

a.内、外圆配合面圆度、圆柱度公差值见表2;

b.外圆各段轴径同轴度公差值小于0.03mm;

C.内、外圆同轴度公差值小于0.05mm;

d.法兰端面与轴线垂直度公差值小于0.12mm;

标准图片预览

标准内容

中华人民共和国船舶行业标准

CB/T 3416-3429-92

船舶轴系、螺旋浆和舵系

修理技术标准

1992-11-03发布

1993-05-01实施

中国船舶工业总公司

中华人民共和国船舶行业标准

船舶轴系轴承、尾轴管及

管路修理技术要求

CB/T 3418—-92

分类号:R32

1主题内容与适用范医

本标推规定了船轴系尾轴承、中间轴承、推力轴承、尾轴管、尾柱(架)轴毂以及轴系管路修理的技术要求。本标准适用于远洋或近海航行的船,其它类型船舶也可参照使用。

引用标准

CB/T 3419

CB/T3420

3尾轴承

3.1尾轴承衬套

船轴系密封装置修理技术要求

船舶轴系修理装配技术要求

3.1.1尾轴承衬套材料可参照表1选用,铸件不允许有裂中国超舶工业总公司1992-11-03批准28

1993-05-01实施

CB/T3418--92

纹,集中渣孔等足以影响强度和紧密性的缺陷。对于较小缺陷允许经修补后使用。

内村种类

村套材料

轴承合金

ZG230—450

ZCuSn10Zn2

铁梨木,层压胶木、橡胶或其他合成材料ZCuSn10Zn2

ZCuZn40Mn2

铸铜尾轴承衬套的最小极限厚度按公式(1)计算:T, = 0. 018d + 4. 5

尾轴承衬套最小极限厚度,mm;式中:T

一相配处尾轴径,mm。

铸钢尾轴承衬套的最小极限厚度尚可薄一些,3.1.3尾轴承衬套的加工应满足如下要求:a.

外径D

圆度、

圆柱度

内、外圆配合面圆度、圆柱度公差值见表2;表2

~250

~315

0.0250.027

~630

外圆各段轴径同轴度公差值小于0.03mm内、外匾间轴度公差值小于0.05mm,法兰面与轴线垂直度公差值小于0.12mm;(1)

CB/T 3418—92

副分衬套80%接合面间插不进0.05mm窦尺;外圆配合面粗糙度Ra1.6~3.2gm3.1.4尾轴承衬套外径与尾轴管或尾轴架毂孔的配合基本按原设计要求。原始配合状态不明时,亦可参照表3数值选用。表3

衬套外

配台值

+0.010+0.015

>120/>180

~250

+0. 015+0. 020+0. 025+0. 030+0.005+0.01H

t0.04d+0.045

-0. 02t-+-0. 025+0. 030

3.2轴承合金尾轴承

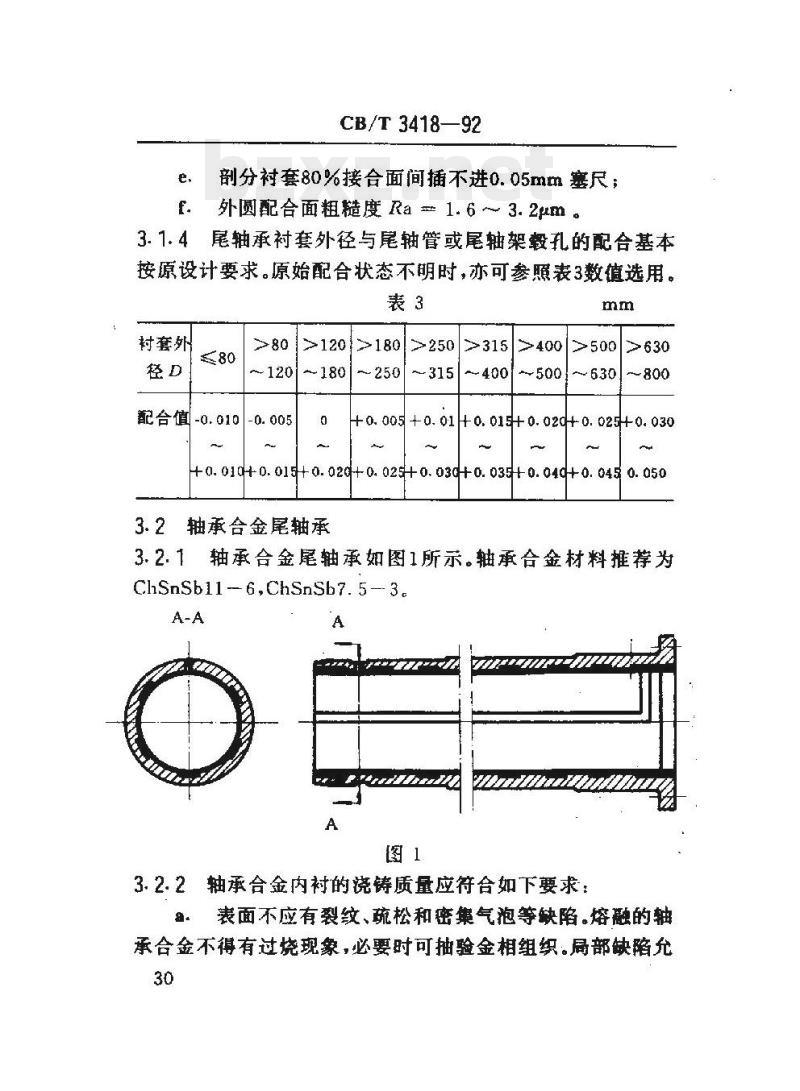

3.2.1轴承合金尾轴承如图1所示。轴承合金材料推荐为ChSnSb11 --6,ChSnSb7. 5--3,

3.2.2轴承合金内衬的浇铸质量应符合如下要求:表面不应有裂纹、疏松和密巢气泡等缺陷。熔融的轴a

承合金不得有过烧现象,必要时可抽验金相组织。局部缺陷允30

许采用焊补方法修理;

CB/T3418—92

b,轴承合金内衬与轴承衬套的贴合应紧密,不允许有脱壳现象;

c.内径大于400mm的轴承合金轴承,建议采用离心浇铸。

3.2.3轴承合金轴承的表面粗糙度Ra≤1.6μm。一般可拉削轴向油槽2~3条,且在上半圆再布置1~2条半圆油槽与轴向油槽相通。视轴径大小油槽宽度为10~~35mm,深为3~5mm,油槽应平直,毛刺应修尽。3.2.4当轴承合金脱落或与轴颈的咬痕严重时,应子修换。但如松脱区的最大线性尺寸小于d/5(d--尾轴径,mm)且只有一处时,允许继续使用。对轻度的咬痕允许就地修光使用。3.3铁梨木尾轴承

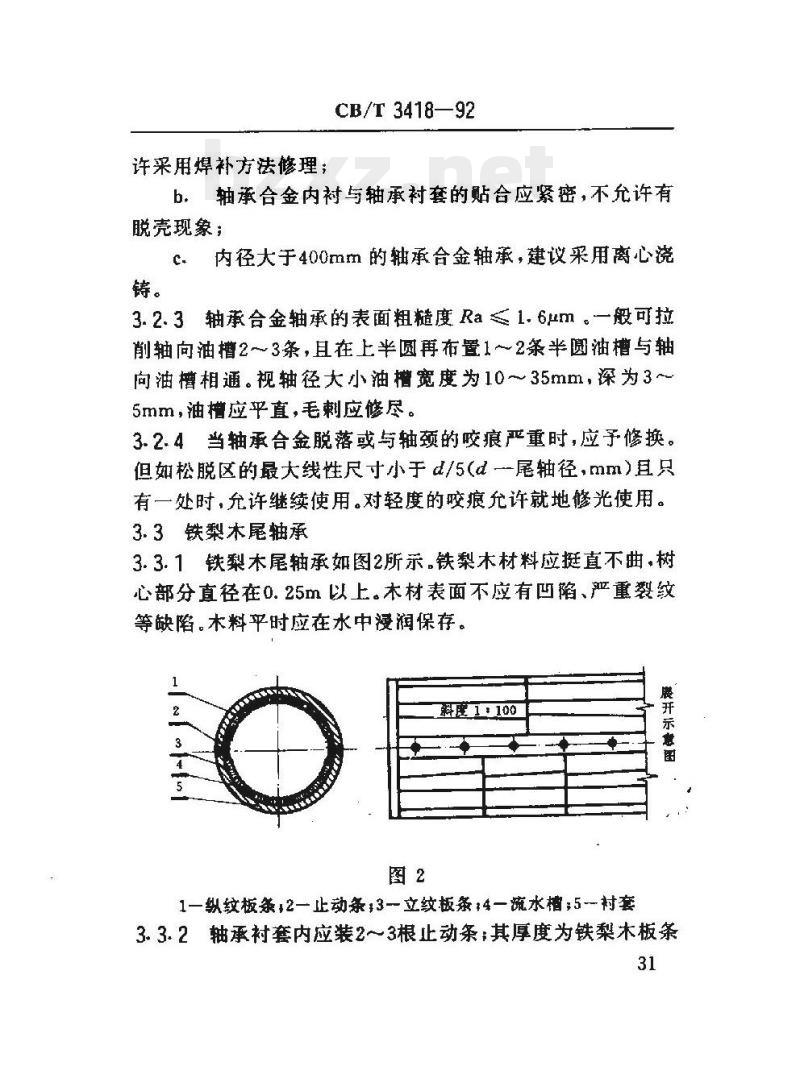

3.3.1铁梨木尾轴承如图2所示。铁梨木材料应挺直不曲.树心部分直径在0.25m以上。木材表面不应有凹陷、严重裂纹等缺陷。木料平时应在水中润保存。解度1 * 100

1—纵纹板条+2—止动条,3一立纹板条4—流水槽;5衬套展开示意困

3.3.2轴承衬套内应装2~3根止动条:其厚度为铁梨木板条31

CB/T 3418—92

厚的60%,宽度按公式(2)计算:B = 0. 8(Dr - d)

式中B一止动条宽度,mm;

D,一尾轴承衬套内径,mm

d一相配处尾轴径,mm。

止动条背面应与衬套内圆紧密贴合,并用螺钉固定。3.3.3铁梨木板条镶拼质量应符合如下要求;(2)

。衬套下半部板条应为立纹,上半部为纵纹。板条宽度应基本相同,并使纵向接缝在一条直线,视板条总长度在板条和压盖端面间留有3~8mm的轴向膨胀间隙。h.

板条镶嵌应紧密,在85%的板条长度上插不进0.10mm塞尺,板条背面与衬套内圆应紧密贴合.其不紧密区不允许大于总面积的20%,且不应集中一一处。周向铁梨木板条数可参照表4

轴径dmm

板条数量

~180

~500

3.3.5铁梨本轴承的表面粗糙度Ra ≤3.2μm。内圆的圆度、圆柱度公差值不大于表2数值的1.5倍。3.3.6铁梨木轴承的水槽布氢可参照表5。水槽可为U形V形和梯形。为增加液体动压润滑效果,下部90°范周内可不32

CB/T 3418—92

拉制水槽。水槽应平真、无毛刺。轴承端面及水槽附近不允许有缺口存在。

轴径d

U形、梯形槽的

上宽×槽深

60V形槽的

水槽布暨

≤180180~260260360>360~500500~7005×5

每2条接缝

设1条水槽

每1条接缝设1条水槽

3.3.7一般修理船舶,为校正轴线,允许偏心镗削铁梨木尾轴承,但镗削后板条的最小厚度应满足CB/T3420的规定。允许只更换下半部板条。

3.3.8船舶在坞、排修理时,应经常向铁梨木尾轴承冲水湿润。尾轴抽出后应避免尾轴承风吹日晒。3.4层压板胶木尾轴承

层压胶木尾轴承如图3所示。全部板料应采用立向纤维作为摩擦面,对轴径小于360mm的层压胶木尾轴承,可不必加装止动条。其余加工与修理技术要求均参照3.3条的规定。33

CB/T3418—92

3.5板条式橡胶尾轴承

3.5.1板条式橡胶尾轴承如图4所示。应采用性能合格的橡胶材料。橡胶板条表面应光洁,无分层、裂纹、气泡和脱壳现象。板条厚度应相等,偏差不得大于0.50mm。图4

3.5.2板条应与衬套内壁均匀贴合。允许锉磨或刨削板条侧壁,使之紧密接触。允许用水或肥皂液浸润板条进行装配3.5.3不允许偏心磨削板条式橡胶轴承。但允许锉磨或切削34

CB/T 3418—92

板条背面,达到调整配合间隙之要求。对修理的尾轴承、当与尾轴的间隙未超过极限要求,且轴线变化不大时,充许将上下板条对换后继续使用。

3.5.4金属衬板材料用铜战钢板镀铜制作。3.6整铸式橡胶尾轴承

3.6.1整铸式橡胶尾轴承如图5所示。应采用性能合格的橡胶材料,轴承表面应光洁、无分层、裂纹、气泡和脱壳现象。冷却水槽应平直,根部应具有小圆角。内、外圆表面同轴度公差值不大于0.05mm。

3.6.2轴承壳体内壁两端应车制正倒牙螺纹·使与橡胶牢固粘台。充许光磨轴承内表面,以送到要求的装配间隙,磨后表面应光洁,无损伤。

3.7其他台成材料尾轴承

用赛龙等合成材料作尾轴承,须综合考虑其硬度、抗摩性、耐磨性、抗冲击性、抗魔蚀性等物理化学性能,并根据载荷分布、轴系对中等条件决定适当的轴承长径比。加工和安装技35

术要求。

4尾轴管

4.1尾轴管材料

CB/T 3418—92

4.1.1尾轴管材料可用ZG230—450、HT250、QT450--10.QT400一1520号碳素钢管等,或用船用钢板卷制。铸件表面应光洁,不允许有裂纹、气孔、集中渣孔、烧铸不足等足以影哦强度与紧密性的缺陷。对于较小缺陷允许经修补后使用,4.1.2铸件需经必要的热处理,以消除内应力。钢质件粗加工后应再经退火处理消除内应力.允许用控制最后3~4道切削量的办法来代替加工后的退火处理。4.1.3尾轴管加工后应经水压试验,压力为0.2MPa,5min内不得有漆漏允许用焊补等方法消除个别滚漏,补后应重新进行水压试验。

4.2尾轴管加工与装配

4.2.1尾轴管的加工应满足如下要求:盘。

尾轴管

外径D

圆度、

内、外圆配合面上圆度、圆柱度公差值见表6。表6

>250|>315

~315~400

0. 0180. 0200. 023|0. 025 0. 027 0. 0300. 032|0. 036 0. 040柱度

公差值

外圆配合面应为顺锥。

CB/T 3418—92

外圆各段轴径同轴度公差值小于0.04mm。d.

内外圆向轴度公差值小于0.06mm。首法兰面对轴线的垂直度公差值小于0.15mm。e.

内外圆配合面粗糙度 Ra=1. 6~3. 2μm。4.2.2尾轴管与尾柱(架)毂孔的配合可参照表3要求.尾轴外径D>180mm 时,允许再松动0.01~~~0.02mm。4.2.3尾轴管装配时其首法兰面与尾隔舱平面间须衬涂有红丹白漆的帆布垫等,以保证水密。尾端螺母旋紧后应与毂平面贴合,0.05mm塞尺不能插入,螺母需有可靠的锁紧袋置。4.2.4尾轴管装妥后,对安置尾轴管的水舱应进行密性试验。凡与尾轴管配合部位,不充许有任何渗漏。4.3尾轴管的修理

4.3.1尾轴管的裂纹或局部渗漏允许用焊补等方法子以修补,焊补时应采取有效措施,尽量减少其内应力。修补后应作0.2MPa水压试验。

4.3.2尾轴管上的局部腐蚀或叫陷如深度不超过该处壁厚的1/2、最大线性尺寸不大于尾轴管外径的1/6时,允许堆焊修理,但修补处不得多于3处,同一处反复修理次数不得多于3次·对于更小范内的局部腐蚀凹陷,充许用塑料或水泥填补。

4.3.3钢质尾轴管中部的局部锈蚀最大线性尺寸小于尾轴管外径的1/3时,允许切掉锈蚀部分复板焊补,但仅限一处修补。

4.3.4允许就地偏心镗削尾轴管,但安装尾轴承部位的管壁最薄处不得小于新制最小厚度值的80%。37

CB/T3418—92免费标准下载网bzxz

压柱轴毂与尾架轴毂

5.1轴毂壁厚

毂壁厚度的允许减薄量可参照表8。凡超过表中数值时应以极限壁厚来校核。尾柱轴毂的极限壁厚按公式(3)计算:尾架轴毂的极限璧厚按公式(4)计算。表8

尾轴径d

允许减薄量

180-~260260-360360500500~7003

T= 0.1d + 60

Ti = 0. 33d

式中.T,尾柱轴毂极限壁厚,mmT尾架轴毂极限壁厚,mm

d一一尾轴工作轴径,mm。

5.2毂孔镗削

5.2.1镗削中心线与毂孔定位中心线偏差小于0.20mm5.2.2轴毂尾端面及尾隔舱法兰面与轴线的垂直度不大于0.15mm.

毂孔的圆度、圆柱度公差值见表9。38

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T 3416-3429-92

船舶轴系、螺旋浆和舵系

修理技术标准

1992-11-03发布

1993-05-01实施

中国船舶工业总公司

中华人民共和国船舶行业标准

船舶轴系轴承、尾轴管及

管路修理技术要求

CB/T 3418—-92

分类号:R32

1主题内容与适用范医

本标推规定了船轴系尾轴承、中间轴承、推力轴承、尾轴管、尾柱(架)轴毂以及轴系管路修理的技术要求。本标准适用于远洋或近海航行的船,其它类型船舶也可参照使用。

引用标准

CB/T 3419

CB/T3420

3尾轴承

3.1尾轴承衬套

船轴系密封装置修理技术要求

船舶轴系修理装配技术要求

3.1.1尾轴承衬套材料可参照表1选用,铸件不允许有裂中国超舶工业总公司1992-11-03批准28

1993-05-01实施

CB/T3418--92

纹,集中渣孔等足以影响强度和紧密性的缺陷。对于较小缺陷允许经修补后使用。

内村种类

村套材料

轴承合金

ZG230—450

ZCuSn10Zn2

铁梨木,层压胶木、橡胶或其他合成材料ZCuSn10Zn2

ZCuZn40Mn2

铸铜尾轴承衬套的最小极限厚度按公式(1)计算:T, = 0. 018d + 4. 5

尾轴承衬套最小极限厚度,mm;式中:T

一相配处尾轴径,mm。

铸钢尾轴承衬套的最小极限厚度尚可薄一些,3.1.3尾轴承衬套的加工应满足如下要求:a.

外径D

圆度、

圆柱度

内、外圆配合面圆度、圆柱度公差值见表2;表2

~250

~315

0.0250.027

~630

外圆各段轴径同轴度公差值小于0.03mm内、外匾间轴度公差值小于0.05mm,法兰面与轴线垂直度公差值小于0.12mm;(1)

CB/T 3418—92

副分衬套80%接合面间插不进0.05mm窦尺;外圆配合面粗糙度Ra1.6~3.2gm3.1.4尾轴承衬套外径与尾轴管或尾轴架毂孔的配合基本按原设计要求。原始配合状态不明时,亦可参照表3数值选用。表3

衬套外

配台值

+0.010+0.015

>120/>180

~250

+0. 015+0. 020+0. 025+0. 030+0.005+0.01H

t0.04d+0.045

-0. 02t-+-0. 025+0. 030

3.2轴承合金尾轴承

3.2.1轴承合金尾轴承如图1所示。轴承合金材料推荐为ChSnSb11 --6,ChSnSb7. 5--3,

3.2.2轴承合金内衬的浇铸质量应符合如下要求:表面不应有裂纹、疏松和密巢气泡等缺陷。熔融的轴a

承合金不得有过烧现象,必要时可抽验金相组织。局部缺陷允30

许采用焊补方法修理;

CB/T3418—92

b,轴承合金内衬与轴承衬套的贴合应紧密,不允许有脱壳现象;

c.内径大于400mm的轴承合金轴承,建议采用离心浇铸。

3.2.3轴承合金轴承的表面粗糙度Ra≤1.6μm。一般可拉削轴向油槽2~3条,且在上半圆再布置1~2条半圆油槽与轴向油槽相通。视轴径大小油槽宽度为10~~35mm,深为3~5mm,油槽应平直,毛刺应修尽。3.2.4当轴承合金脱落或与轴颈的咬痕严重时,应子修换。但如松脱区的最大线性尺寸小于d/5(d--尾轴径,mm)且只有一处时,允许继续使用。对轻度的咬痕允许就地修光使用。3.3铁梨木尾轴承

3.3.1铁梨木尾轴承如图2所示。铁梨木材料应挺直不曲.树心部分直径在0.25m以上。木材表面不应有凹陷、严重裂纹等缺陷。木料平时应在水中润保存。解度1 * 100

1—纵纹板条+2—止动条,3一立纹板条4—流水槽;5衬套展开示意困

3.3.2轴承衬套内应装2~3根止动条:其厚度为铁梨木板条31

CB/T 3418—92

厚的60%,宽度按公式(2)计算:B = 0. 8(Dr - d)

式中B一止动条宽度,mm;

D,一尾轴承衬套内径,mm

d一相配处尾轴径,mm。

止动条背面应与衬套内圆紧密贴合,并用螺钉固定。3.3.3铁梨木板条镶拼质量应符合如下要求;(2)

。衬套下半部板条应为立纹,上半部为纵纹。板条宽度应基本相同,并使纵向接缝在一条直线,视板条总长度在板条和压盖端面间留有3~8mm的轴向膨胀间隙。h.

板条镶嵌应紧密,在85%的板条长度上插不进0.10mm塞尺,板条背面与衬套内圆应紧密贴合.其不紧密区不允许大于总面积的20%,且不应集中一一处。周向铁梨木板条数可参照表4

轴径dmm

板条数量

~180

~500

3.3.5铁梨本轴承的表面粗糙度Ra ≤3.2μm。内圆的圆度、圆柱度公差值不大于表2数值的1.5倍。3.3.6铁梨木轴承的水槽布氢可参照表5。水槽可为U形V形和梯形。为增加液体动压润滑效果,下部90°范周内可不32

CB/T 3418—92

拉制水槽。水槽应平真、无毛刺。轴承端面及水槽附近不允许有缺口存在。

轴径d

U形、梯形槽的

上宽×槽深

60V形槽的

水槽布暨

≤180180~260260360>360~500500~7005×5

每2条接缝

设1条水槽

每1条接缝设1条水槽

3.3.7一般修理船舶,为校正轴线,允许偏心镗削铁梨木尾轴承,但镗削后板条的最小厚度应满足CB/T3420的规定。允许只更换下半部板条。

3.3.8船舶在坞、排修理时,应经常向铁梨木尾轴承冲水湿润。尾轴抽出后应避免尾轴承风吹日晒。3.4层压板胶木尾轴承

层压胶木尾轴承如图3所示。全部板料应采用立向纤维作为摩擦面,对轴径小于360mm的层压胶木尾轴承,可不必加装止动条。其余加工与修理技术要求均参照3.3条的规定。33

CB/T3418—92

3.5板条式橡胶尾轴承

3.5.1板条式橡胶尾轴承如图4所示。应采用性能合格的橡胶材料。橡胶板条表面应光洁,无分层、裂纹、气泡和脱壳现象。板条厚度应相等,偏差不得大于0.50mm。图4

3.5.2板条应与衬套内壁均匀贴合。允许锉磨或刨削板条侧壁,使之紧密接触。允许用水或肥皂液浸润板条进行装配3.5.3不允许偏心磨削板条式橡胶轴承。但允许锉磨或切削34

CB/T 3418—92

板条背面,达到调整配合间隙之要求。对修理的尾轴承、当与尾轴的间隙未超过极限要求,且轴线变化不大时,充许将上下板条对换后继续使用。

3.5.4金属衬板材料用铜战钢板镀铜制作。3.6整铸式橡胶尾轴承

3.6.1整铸式橡胶尾轴承如图5所示。应采用性能合格的橡胶材料,轴承表面应光洁、无分层、裂纹、气泡和脱壳现象。冷却水槽应平直,根部应具有小圆角。内、外圆表面同轴度公差值不大于0.05mm。

3.6.2轴承壳体内壁两端应车制正倒牙螺纹·使与橡胶牢固粘台。充许光磨轴承内表面,以送到要求的装配间隙,磨后表面应光洁,无损伤。

3.7其他台成材料尾轴承

用赛龙等合成材料作尾轴承,须综合考虑其硬度、抗摩性、耐磨性、抗冲击性、抗魔蚀性等物理化学性能,并根据载荷分布、轴系对中等条件决定适当的轴承长径比。加工和安装技35

术要求。

4尾轴管

4.1尾轴管材料

CB/T 3418—92

4.1.1尾轴管材料可用ZG230—450、HT250、QT450--10.QT400一1520号碳素钢管等,或用船用钢板卷制。铸件表面应光洁,不允许有裂纹、气孔、集中渣孔、烧铸不足等足以影哦强度与紧密性的缺陷。对于较小缺陷允许经修补后使用,4.1.2铸件需经必要的热处理,以消除内应力。钢质件粗加工后应再经退火处理消除内应力.允许用控制最后3~4道切削量的办法来代替加工后的退火处理。4.1.3尾轴管加工后应经水压试验,压力为0.2MPa,5min内不得有漆漏允许用焊补等方法消除个别滚漏,补后应重新进行水压试验。

4.2尾轴管加工与装配

4.2.1尾轴管的加工应满足如下要求:盘。

尾轴管

外径D

圆度、

内、外圆配合面上圆度、圆柱度公差值见表6。表6

>250|>315

~315~400

0. 0180. 0200. 023|0. 025 0. 027 0. 0300. 032|0. 036 0. 040柱度

公差值

外圆配合面应为顺锥。

CB/T 3418—92

外圆各段轴径同轴度公差值小于0.04mm。d.

内外圆向轴度公差值小于0.06mm。首法兰面对轴线的垂直度公差值小于0.15mm。e.

内外圆配合面粗糙度 Ra=1. 6~3. 2μm。4.2.2尾轴管与尾柱(架)毂孔的配合可参照表3要求.尾轴外径D>180mm 时,允许再松动0.01~~~0.02mm。4.2.3尾轴管装配时其首法兰面与尾隔舱平面间须衬涂有红丹白漆的帆布垫等,以保证水密。尾端螺母旋紧后应与毂平面贴合,0.05mm塞尺不能插入,螺母需有可靠的锁紧袋置。4.2.4尾轴管装妥后,对安置尾轴管的水舱应进行密性试验。凡与尾轴管配合部位,不充许有任何渗漏。4.3尾轴管的修理

4.3.1尾轴管的裂纹或局部渗漏允许用焊补等方法子以修补,焊补时应采取有效措施,尽量减少其内应力。修补后应作0.2MPa水压试验。

4.3.2尾轴管上的局部腐蚀或叫陷如深度不超过该处壁厚的1/2、最大线性尺寸不大于尾轴管外径的1/6时,允许堆焊修理,但修补处不得多于3处,同一处反复修理次数不得多于3次·对于更小范内的局部腐蚀凹陷,充许用塑料或水泥填补。

4.3.3钢质尾轴管中部的局部锈蚀最大线性尺寸小于尾轴管外径的1/3时,允许切掉锈蚀部分复板焊补,但仅限一处修补。

4.3.4允许就地偏心镗削尾轴管,但安装尾轴承部位的管壁最薄处不得小于新制最小厚度值的80%。37

CB/T3418—92免费标准下载网bzxz

压柱轴毂与尾架轴毂

5.1轴毂壁厚

毂壁厚度的允许减薄量可参照表8。凡超过表中数值时应以极限壁厚来校核。尾柱轴毂的极限壁厚按公式(3)计算:尾架轴毂的极限璧厚按公式(4)计算。表8

尾轴径d

允许减薄量

180-~260260-360360500500~7003

T= 0.1d + 60

Ti = 0. 33d

式中.T,尾柱轴毂极限壁厚,mmT尾架轴毂极限壁厚,mm

d一一尾轴工作轴径,mm。

5.2毂孔镗削

5.2.1镗削中心线与毂孔定位中心线偏差小于0.20mm5.2.2轴毂尾端面及尾隔舱法兰面与轴线的垂直度不大于0.15mm.

毂孔的圆度、圆柱度公差值见表9。38

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。