CB/T 3558-94

基本信息

标准号: CB/T 3558-94

中文名称:船舶钢焊缝射线照相工艺和质量分级

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1141472

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/T 3558-94.

1主题内容与适用范围

CB/T 3558规定了船舶碳钢及低合金钢焊缝射线照相的一般要求、射线透照工艺及焊缝质量的分级。

CB/T 3558适用于母材厚度为3~200mm钢熔化焊对接接头(以下简称为焊缝)的X射线和r射线的照相,也适用于为船舶制造提供的其它部件和成品的射线照相。

2引用标准

GB 4792放射卫生 防护基本标准

GB 5618线型象 质计

GB 11226工业射线照相底 片观片灯

GJB 593.2 X 射线照相检验

CB/T 3177船舶钢焊缝射线 照相和超声波检查规则

ZBY 201工业 X射线探伤机通用技术条件

3 - -般要求

3.1人员

3.1.1从事射线照相检验的人员,必须持有船检部门认可的技术等级资格证书和由国家卫生防护部门颁发的射线安全操作资格证书。

3.1.2底片 评定、审核及签发结果报告的人员,应具有II级或II级射线探伤资格证书,且校正视力不低于1.0。

3.2检验场所

3.2.1射线检验场所应满足GB4792标准中有关防护方面的要求,且设置标志与明显的安全警戒线。

3.2-2尽可能将检验场所内及附近的任何可能的散射源清除干净。

3.3 暗室

1主题内容与适用范围

CB/T 3558规定了船舶碳钢及低合金钢焊缝射线照相的一般要求、射线透照工艺及焊缝质量的分级。

CB/T 3558适用于母材厚度为3~200mm钢熔化焊对接接头(以下简称为焊缝)的X射线和r射线的照相,也适用于为船舶制造提供的其它部件和成品的射线照相。

2引用标准

GB 4792放射卫生 防护基本标准

GB 5618线型象 质计

GB 11226工业射线照相底 片观片灯

GJB 593.2 X 射线照相检验

CB/T 3177船舶钢焊缝射线 照相和超声波检查规则

ZBY 201工业 X射线探伤机通用技术条件

3 - -般要求

3.1人员

3.1.1从事射线照相检验的人员,必须持有船检部门认可的技术等级资格证书和由国家卫生防护部门颁发的射线安全操作资格证书。

3.1.2底片 评定、审核及签发结果报告的人员,应具有II级或II级射线探伤资格证书,且校正视力不低于1.0。

3.2检验场所

3.2.1射线检验场所应满足GB4792标准中有关防护方面的要求,且设置标志与明显的安全警戒线。

3.2-2尽可能将检验场所内及附近的任何可能的散射源清除干净。

3.3 暗室

标准图片预览

标准内容

标准分享网一免费标准下载站

bzfxw.com

中华人民共和国船舶行业标准

CB/T 3558—94

船舶钢焊缝射线照相工艺和质量分级1994-02-01发布

中国船舶工业总公司

1994-08-01实施

中华人民共和国船舶行业标准

船帕钢焊缝射线照相工艺和质量分级1主韶内与适用范围

CB/T 3558—94

分类号U06

代誉CB:3127—82

CB- 3176---83

本标准规定了船舶碳钢及低合金钢焊缝射线照相的一般要求、射线透照工艺及焊缝质量的分级。本标准适用于母材厚度为 3~200 mm 钢熔化焊对接接头(以下简称为焊缝)的 X 射线和 射线的照相,也适用于为船舶制造提供的其它部件和成品的射线照相。2引用标准

GB4792放射卫生防护基本标准

GB5618线型象质计

GB11226工业射线照相底片观片灯GJB593.2X射线照相检验

CB/T 3177船舶钢焊缝射线照相和超声波检查规则ZBY201工业X射线探伤机通用技术条件3—般要求

3.1人员

3.1.1从事射线照相检验的人员,必须持有船检部门认可的技术等级资格证书和由国家1!生防护部门颁发的射线安全操作资格证书。3. 1. 2 底片评定、审核及签发结果报告的人员,应具有 I 级或 I 级射线探伤资格证书,且校正规力不低于1.0。

3.2检验场所

3.2.1射线检验场所应满足GB4792标准中有关防护方面的要求,且设置标志与明显的安全替戒线。3.2.2尽可能将检验场所内及附近的任何可能的散射源清除干净。3.3暗室

暗室应分“干区\和“湿区”两部分,干区用于胶片的贮存、开封和拆装,湿区于胶片的冲洗处理。干区的温度与湿度及湿区的温度应控制在胶片生产厂所推荐的范围内,并应设置良好的通风设施。3.4底片千燥室

采用手工处理胶片时,应设专用底片干媒室、干燥器或干燥箱,并保持室内清洁。3.5评片室

评片室内光线应柔和,评片人员所在处的光照度以 25 1x为宜。3-6设备与仪器

3.6.1、射线源

X射线机应符合ZBY201的要求;r射线设备应符合出厂要求。3. 6. 2黑度计(光学密度计)

黑度计的准确度应高于士0. 05,最大可测黑度为 4. 00,并定期送有关计量部门进行检定。中国船舶工业总公司1994-02-01批准1994-08-01实施

CB/T3558—94

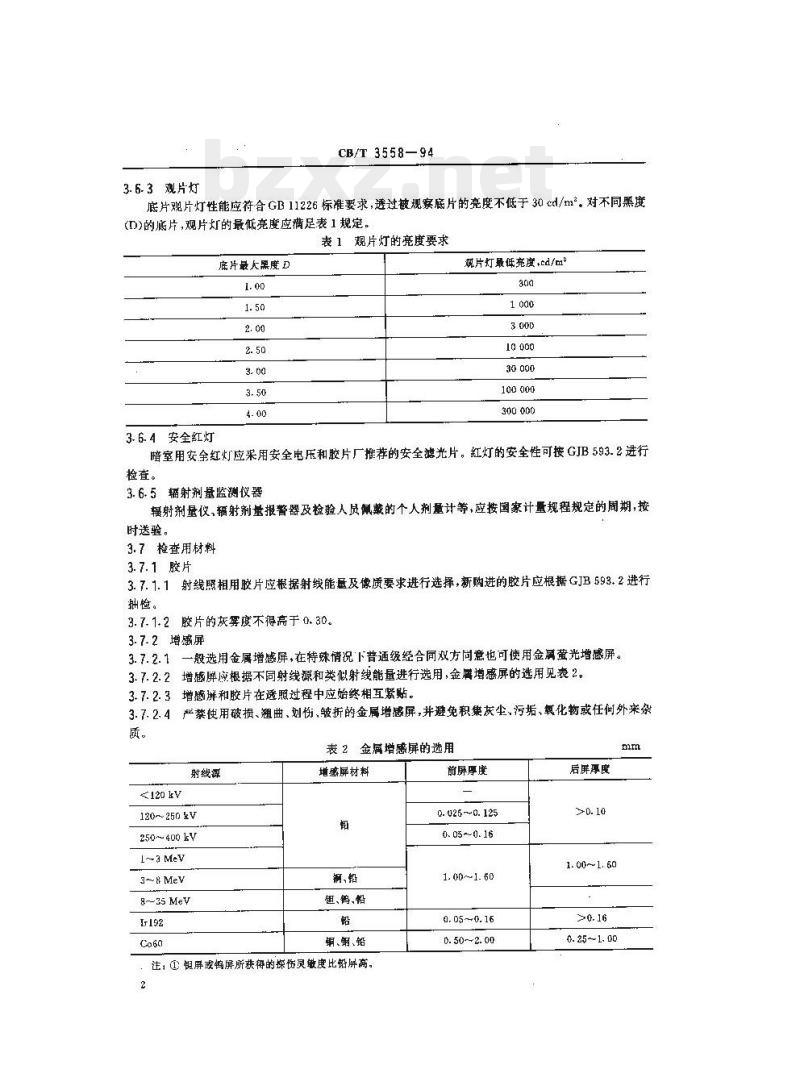

3.6.3观片灯

底片观片灯性能应符合GB11226标准要求,透过被规察底片的亮度不低于30cd/m。对不同黑度(D)的底片,观片灯的最低亮度应满足表1规定。表1观片灯的亮度要求

底片最大黑度D

观片灯最低充度,cd/m

10 000

30 000

100 00-0

300 000

3.6.4安全红灯

暗室用安全红灯应采用安全电压和胶片厂推荐的安全滤光片。红灯的安全性可按GJB593.2进行检查。

3.6.5辅射剂量监测仪器

辐射剂量仪,插射剂量报警器及检验人员鼠戴的个人剂量计等,应按国家计量规程规定的周期,按时送验。

3.7检查用材料

3. 7. 1 胶片

3.7.1.1射线照相用胶片应根据射线能量及像质要求进行选择,新购进的胶片应根据GJB593.2进行检。

3.7.1.2胶片的灰雾度不得高于0.30。3.7-2增感屏

3.7.2.1一般选用金属增感屏,在特殊情况下普通级经合同双方同意也可使用金属董光增感屏。3.7.2.2增感屏应根据不同射线源和类似射线能量进行选用,金属增感屏的选用见表2。3.7.2.3增愿屏和胶片在递照过程中应始终相互紧贴。3.7.2.4严禁使用破损、翘曲、划伤、皱折的金属增感屏,并避免积集灰尘、污垢、氧化物或任何外来架质。

射线源

120~250kV

250~400 kv

I~aMev

3~8 Mev

8-35 Mev

表2金属增感屏的选用

墙癌屏材料

钢、铅

钼、鹤、铅

铜、铜、铅

注,①但屏或钨屏所获得的探伤灵敏度比铅屏高。2

前屏厚度

0. 025 ~0. 125

0. 05 0.16

1.00~1.60

0.05~0.16

0. 50 ~~2. 00

后屏厚度

1.00~1.60

0.25~1.00

CE/T 3558 94www.bzxz.net

使用铜屏或钢屏能获得最佳操伤灵微度,但比使用铅屏所需腰光耐间长。3. 7. 3暗盒

应使用在射线作用下不发光的低吸材料制成的暗盒,使用前必须对它进行防光梭查。3.7.4线型象质计

3.7.4.1线型像质计钢丝直径选用R10系列,其型号及规格应衍合GB5618的规定。37.4.2外径小十89mm的钢管,其焊缝透照时应选用附录A(补充件)规定的专用象质计。3.7.5专用对比块

对允许存在凹坑和单面未焊透的管子,应采用附录A(补充件)规定的专用对比块或沟槽对比块,以便确定未焊透相对深度。专用对比块的长度约为管了的二分之一外尬长度。3.7.6铅字标记

铅字标记的厚度一般为2mm。当采用较商射线能量透照(如X射线大于1 MeV)时,则需使用3 mm或更大厚度的铅学标记。

4检验程序及要求

4.1检验时间

4.1.1焊缝射线照相检验,应在埠后适当时间进行。其焊后时间按有关技术文件规定或由供需双方商定。

4.1.2除「.之规程或合同另有规定,焊缝射线照相一般应在焊件热处理后和矫形后进行。4.2表面状态

焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格后方可进行透照,在底片上焊鐘表面不规则状态的图像应不掩盖焊缝中的缺晰或与之相混淆,否则应做适当的修止。4.3射线源和能量的选择

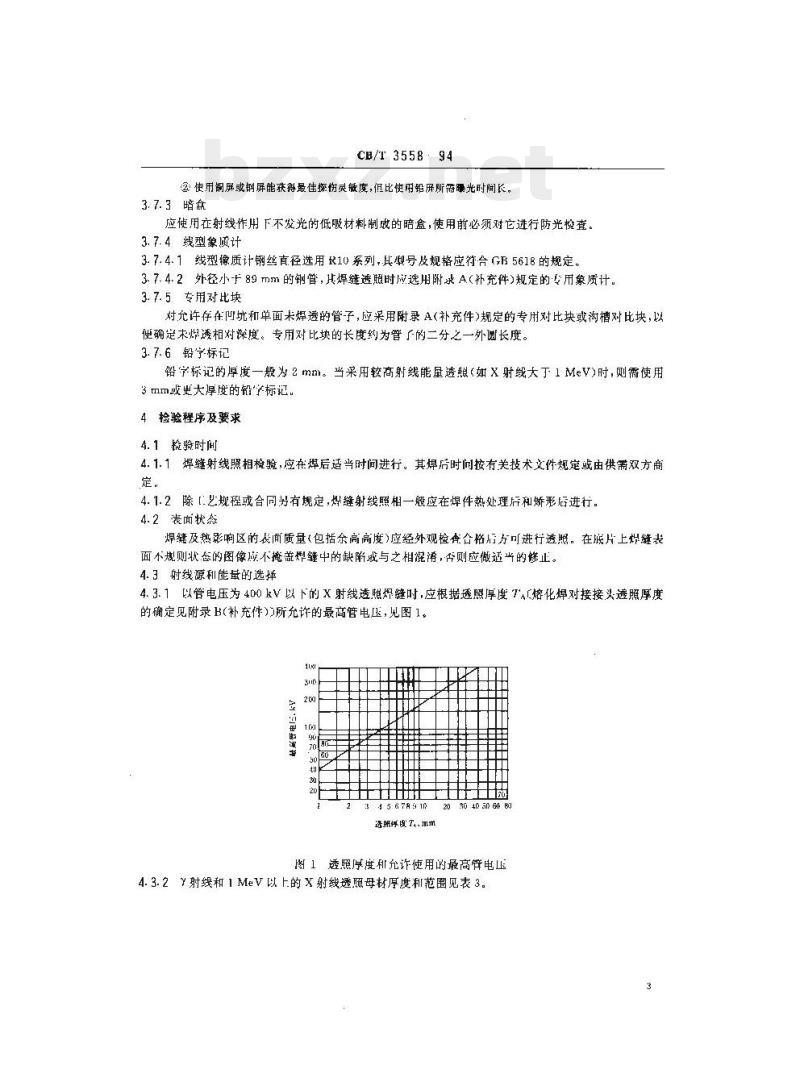

4.3.1以管电压为400kV以下的X射线透照焊缝时,应根据透照厚度T^L熔化焊对接接头透照厚度的确定见附录H(补充件))所允许的最高管电压,见图1。3

逐脏厚度7., mm

2304000

图1透照序度和允诈使用的最高誉电压4.3.2射线和1MeV以上的X射线透照母材厚度和范围见表3.3

射线源

射线为1~2Me

X射线人于2MeV

CB/T3558—94

表3Y射线和1MeV以上X射线透照厚度范围母材厚度

普通级

40-175

50~175

注;果用内透法(中心法或痛心法)时,母秘厚度可为表3限值的1/2。特级

50~150

60~150

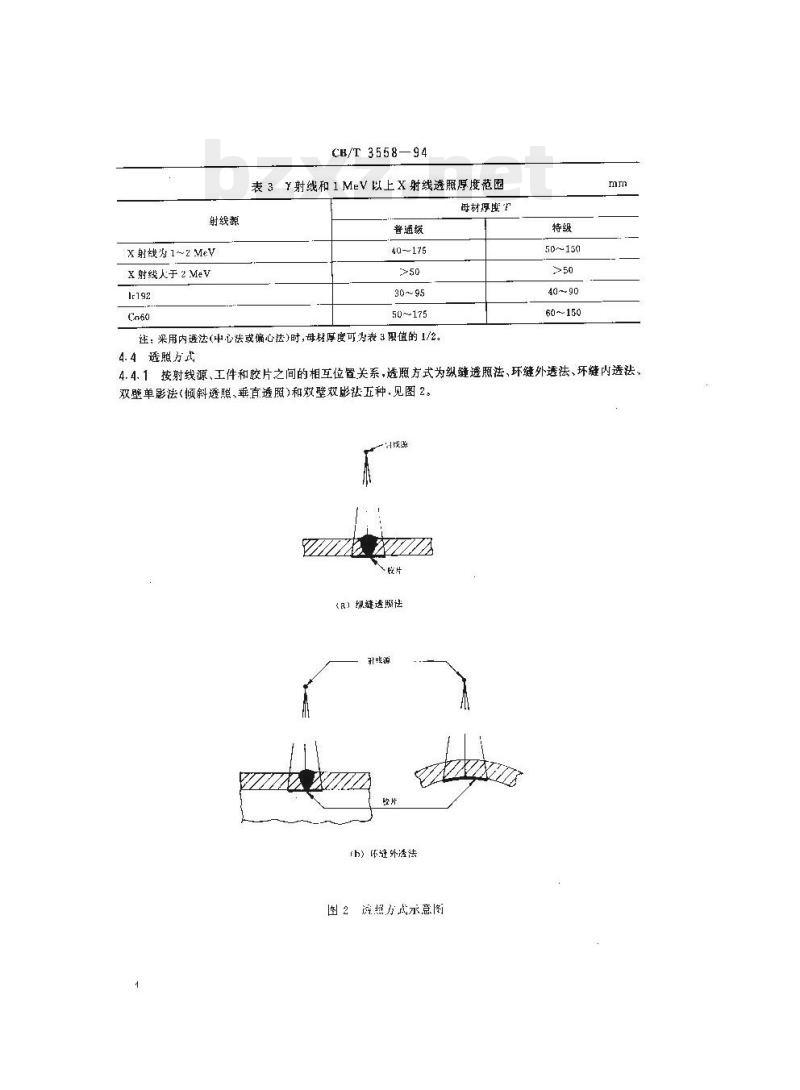

4.4透照方式

4.4.1按射线源、工件和胶片之间的相互位置关系,透照方式为纵缝透照法、环缝外透法、环缝内透法、双壁单影法(频斜透照、垂直透照)和双壁双影法五种.见图2。时线器

《R)纵缝透照法

rh)链外透法

图2游照方式示意图

射线源不在部件中心

频斜透照

CB/T 3558-94

射线源在部件中心

(c)环键内透法

封线源

無直照

(d)双壁单影法

(e)双壁双影法

续图2

CB/T 3558-94

4.4.2外径小了等于89m的管下对接焊缝采用双壁双投影法时,射线束的方向应满足上下焊缝的彩像在底片上品椭匾形显示,其间距以3~~10mm为宜,最大间距不得超过15mm。只有当.上下两焊缝呈椭圆显示有困难时才可做垂直透照(见图2(d))。4.5几何条件

4.5.1射线源至胶片的距离

4.5.1.1射线源至胶片的最小距离应接公式(1)进行让算:Fmin

式中:下mi一射线源至胶片的最小距离,mm;1——射线源侧工件表面至胶片的距离,mm射线源的有效焦点尺寸,mm;

一充许的最大儿何不清晰度.mm

4.5.1.2对于不同:值范围内所许的最大几何不清晰度V见表4。表4不同!值范围内允许的

(值范围

普通级

>50~-100

100~150

+++++++++++++-.+++( 1 )

4.5.1.3射线源的焦点有效尺Fd.按附录C(补充件)进行计算;对于?射线源的有效焦点长度大下3mm时,按公式(1>计算的F-.应乘以从图3中在出的修正因广R2.6

长座,mm

4.5.1.4外径小于等于89mm的管子对接坏焊缝呆用双整双投影法透照时.射线源至胶片的距离不得低于600

次检山范围

4.5.2.1一次检出范围是指采用分段透照时,每次透照所检验的焊缝长度,其底片质量应符合4.11条的规定。

4.5.2.2焊缝的透照厚度比K值按公式(2)计算。环缝(不包括小口径钢管焊缝)的普通级K值-般CB/ 355894

不大丁1.1.特级K值一般不大」1.06:纵缝的普通级K值一般不人于1.03,特级K值一般不大于1.01。

式中:K—透照厚度比;

T—母材厚度(见图4),mm;

T一射线束斜向透照最大厚度(见图4),mm。时线源

图4焊缝透照厚度比示意搁

4.5.2.3若要求管道环缝整条透照,对于外径人于76mm且小1等于89m的钢管,其焊以双壁双影法透照时,至少分2次检验,每次问隔90°;对于外径小」和等于76mm的钢管,其焊缝以双壁双影法透照时,一次检出范不少于周长的90%,其测量方法应符合附录D(补充件)的规定。底片质量应满足 4. 11 条的规定。

4.5.3射线束的投射方向

射线束应指向被透照部位的中心,并在该点与被透照区乎面或曲面的切平面相垂直,也可以从有利下发现缺陷的其它方向进行透照。4.6无用射线和散射线的屏蔽

4.6.1为减少散射线的影刷,应采用铅板等屏蔽物对非透照区加以遮挡或用铅制光栏及锥形罩将射线限制在透照区的范肝内。

4.6.2为防止背散射的有害影响,暗盒背面应补以适当厚度的铅板.为检查背散射,在暗盒背面贴附一个高为13mm,厚为1.6mm的铅制字母\B\。若在底片较黑的背景.F山现较洗的\B\字影像,应加厚暗盒背面的铅板厚度。

4.7定位标记和识别标记

4.7. 1定位标记

表明焊缝透照部位的定位铅字符号应包括中心标记()和搭接标记(+),1字接缝及T字接缝可不放置中心标记。

4.7.2识别标记

焊缝透照时应放置铅制识别标志,应包括工件编号、焊缝编号及部位编号等。对十返修的焊缝透照时,还应放置R1、R2等明炸缝返修次数的识别标记。4.7.3定位标记和识别标记的放置4.7.3.1透照焊缝时,定位标记和识别标记应放暨在缝两侧,且距焊缝边缘至少5mm。搭接标记的安效位置见附录E(补充件)。

CB/T 3558—94

4.7.3.3工件表面应作出永久性标记,以作为对每张底片重新定位的依据。若工件不宜打印标记时,应采用详细的透照部位悼图或其它的有效方法进行标注。4.8线型象质计(象质计)的放暨及数量4. B.1象质计的放置

4.8.1.1象质计应救在射线源一侧的工件表面上被检焊区的一端(有效区段的1/4部位)。钢丝应横跨焊缝并与焊缝长度方向垂直,细丝置于外侧。当射线源一侧无法放贸时,也可放在胶片一侧的工件表面上,但应通过对比试验,使实际像质指数值达到规定的要求。象质让效在胶片一侧的工件表面时,象质计应附加\F\铅字标记,以示区别。4.8.1.2外径小于等于89mm的钢管焊缝透照时,「型专用象质计一般放普于有效区段的胶片和管表面之间。

4.8.1.3外径小于等于76mm的钢管,采用双壁双影法透照一次成像时,Ⅱ型专用象质计一般放置在环缝上余高中心处,并环绕整个夙周。4.B.2象质计数量

4.8.2.1每个象质计只能代表一个有效检验范雨,因此每张底片至少有一个象质计。当受检区底片黑度变化超过象质计附近底片黑度值的十30%和一15%时,则应使用两只象质计,其中只放在相成于底片黑度最商值处的部位上:另一只放在相应于底片黑度最低值的部位上,4.8.2.2当采用射线源暨于环形焊缝中心进行周向曝光时,可每隔90°放置一个象质计。4.8.2.3如将射线源置于球形容器中心位置,对几何条件相同的焊缝作全景曦光时,可按4.8.2.2条的原则,适当减少象质计的数量。4.9对比快的放置

采用附录A(补充件)规定的未焊透深度对比块时,其应平行放暨在距焊继边缘5mm处。4.10胶片处理

胶片处理按胶片生产」推荐的方法进行。4.11底片影像质圣(像质)

按所需要达到的底片影像质量,射线照相方法分为普通级和待级,选用特级时,焊链余高应磨平。4.11.1像质指数

像质指数是衡量射线照相透照技术和胶片处望质量的数值.它等于底片上能识别出的最细钢丝的线径编号。表5列了不同诱照厚度范附的像质指数和相应的细丝的直径。表5透照厚度范围及其像质要求

要求达到的

橡质指数

普通级

>12~16

>16~-20

>20~25

25--32

>32~50

>50~80

>80~120

>120~150

150~200

透照厚度 TA

>-10--16

>16--25

>25~-32

>32~40

>50~80

>80~150

>150-200

CB/T 3558—94

注:在焊缝影像上,如能潜晰地看到长度不小于1Umm的象质计钢丝影像,就认为是可识别的。当选用专用象质计时,焊继影像上应至少能观察到1根钢丝影像。4. 11.2底片黑度

底片有效检出范用内焊缝成像区的黑度范围控制应按表6规定。表6底片黑度范围

射线种类

X射线

注:表中D值包括了D.值。

4.11.3不允许的假像

普通级

鹿片黑度D

1.8--4. 00

1. 20~~4. 00

1.50--4. 00

灰雾度

.0. 30

底片有效评定区域内,不应有因胶片处理不当而引起的假缺陷或其它妨碍评定的假缺陷。5焊缝质量的分级

根据焊缝(包括热影响区)中缺陷性质大小和数量及分布状态分为1~级,级不能作为可验收的量水平。

5. 1 焊缝验收等级

焊缝验收等级及适用对象按(CB/T3177规定。5.2婵缝缺陷的评定

5.2.1各级焊缝均不允许行裂纹,未熔合,未焊透。5.2.2各级焊链圆形缺陷评定见第5.3条。5.2.3各级焊缝长形缺陷评定见第5.4条。5.2.4各级不加垫板单面焊的管道焊缝评定见第5-8条。5.3圆形缺陷评定和分级

5.3.1长宽比小下等于?的缺陷,定义为阅形缺陷-包括气孔、点状夹渣和史傅。5.3.2圆形缺陷尺寸湖:5:1

[一长格.mm:W一宽度、mm

图献降良测其尔意乳

5.3.3缺陷的换算

CB/T3558—94

以缺陷的长径尺寸中裁7换算成点数。表7

缺陷长径k寸,mm

缺陷的换算

5.3.4不计点数的缺陷尺寸按册材厚度区分见表8.表8不计点数的缺陷尺寸

拇材厚度T

长径尺寸

>25~50

注,若焊缝两侧母材厚度不间,则按较薄母材摩度为准(以下许表相同)。5.3.5许定区域

5.3-5.1评定区域的确定见表9。表9评定区域的确定

母材厚度工

评定区尺小

10×10

>25~100

10×20

5.3.5.2评定区必须从底片上缺陷显示最严重部分且长边必须平行于焊缝方向框取,5.3.5.3当缺陷与评定区边界相接(不包括相切)时,应将其划入评定区计点。5.3.6分级方法

5.3.6.1按5.3.3~5.3.5条将许定区域内应计点的点数相加。各级焊缝在评定区内点数相加之和限值见表10.5. 3. 6. 2

3不计点数的缺陷在评定区内个数的限值见表11。5. 3. 6. 3

表10圆形缺陷的限值

评定区,mmXmm

10×10

验收等级

验收等级

>10~-15

10×20

母材厚度 T,mm

>15--25

>25~~5)

圆形缺陷个数

点数多于[级者

表11不计点数缺陷限值

10×30

>50~100

CB/T 3558—94

5.3.6.4圆形缺陷长径尺下人于T时评为级。5. 3. 6. 5当评定区内点数略有超值时,经供需双方协商后.按附录 F(补充件)处理。5.4长形缺陷评定和分级。

5.4.1长宽比大于3的夹清或长形气孔定义为长形缺陷,测量方法如图5,5.4.2各级焊缝单个长形缺陷的尺寸限值见表12。表12长形缺限限值

母材原度T

验收等级

>12~48

单·个长形缺陷尺寸

缺陷大于级者

5.4.3相邻的长形缺陷之间间距(最短的直线距离)凡是小于等于其中较长尺寸的.均应将各缺陷的长度相加,作单个长形缺陷评定

5.4.4各级焊缝中长形缺陷在任意12T焊缝长度内相加总长限值见表13。表13长形缺陷在任意12T焊缝长度内限值验收等级

长形缺陷相加总长TL

不大于

不大于

本大于2T

不大于3T

大于N级者

5. 4.5当被检焊缝长度小下12T时,则长形缺陷相加总长按比例折算,若折算后的允诈总长度小于单个长形缺陷限值,则以单个长形缺陷限值作为允许总长。5.5综合评定

在圆形缺陷评定区域内,向时存在圆形和长形缺陷,则先务自评定等级,然后将两种缺陷级别之和减1 作为最后等级。

5. 6扩大检查

接比例抑检的焊缝,若底片一端或两端显示出危害性缺陷(裂纹、未熔合、未焊透)有延伸时,应在延伸端作扩大检在。其透照长度按CB/T3177巾第9条规定。5.7抵于验收等级缝的处理

焊缝质量低于相应验收等级要求时,按CB/T 3177中第 9条处理。5.8不加垫板船用压力道周向对接单面焊焊链验收等级5. 8. 1 本验收等级仪适用}焊缝系数小于等于 0. 75,外径小于等于 89 mm 的管 f对接炸缝根部内凹和未焊诱的评定。

5.8.2各级焊缝根部未烁透限值见表14。H

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

bzfxw.com

中华人民共和国船舶行业标准

CB/T 3558—94

船舶钢焊缝射线照相工艺和质量分级1994-02-01发布

中国船舶工业总公司

1994-08-01实施

中华人民共和国船舶行业标准

船帕钢焊缝射线照相工艺和质量分级1主韶内与适用范围

CB/T 3558—94

分类号U06

代誉CB:3127—82

CB- 3176---83

本标准规定了船舶碳钢及低合金钢焊缝射线照相的一般要求、射线透照工艺及焊缝质量的分级。本标准适用于母材厚度为 3~200 mm 钢熔化焊对接接头(以下简称为焊缝)的 X 射线和 射线的照相,也适用于为船舶制造提供的其它部件和成品的射线照相。2引用标准

GB4792放射卫生防护基本标准

GB5618线型象质计

GB11226工业射线照相底片观片灯GJB593.2X射线照相检验

CB/T 3177船舶钢焊缝射线照相和超声波检查规则ZBY201工业X射线探伤机通用技术条件3—般要求

3.1人员

3.1.1从事射线照相检验的人员,必须持有船检部门认可的技术等级资格证书和由国家1!生防护部门颁发的射线安全操作资格证书。3. 1. 2 底片评定、审核及签发结果报告的人员,应具有 I 级或 I 级射线探伤资格证书,且校正规力不低于1.0。

3.2检验场所

3.2.1射线检验场所应满足GB4792标准中有关防护方面的要求,且设置标志与明显的安全替戒线。3.2.2尽可能将检验场所内及附近的任何可能的散射源清除干净。3.3暗室

暗室应分“干区\和“湿区”两部分,干区用于胶片的贮存、开封和拆装,湿区于胶片的冲洗处理。干区的温度与湿度及湿区的温度应控制在胶片生产厂所推荐的范围内,并应设置良好的通风设施。3.4底片千燥室

采用手工处理胶片时,应设专用底片干媒室、干燥器或干燥箱,并保持室内清洁。3.5评片室

评片室内光线应柔和,评片人员所在处的光照度以 25 1x为宜。3-6设备与仪器

3.6.1、射线源

X射线机应符合ZBY201的要求;r射线设备应符合出厂要求。3. 6. 2黑度计(光学密度计)

黑度计的准确度应高于士0. 05,最大可测黑度为 4. 00,并定期送有关计量部门进行检定。中国船舶工业总公司1994-02-01批准1994-08-01实施

CB/T3558—94

3.6.3观片灯

底片观片灯性能应符合GB11226标准要求,透过被规察底片的亮度不低于30cd/m。对不同黑度(D)的底片,观片灯的最低亮度应满足表1规定。表1观片灯的亮度要求

底片最大黑度D

观片灯最低充度,cd/m

10 000

30 000

100 00-0

300 000

3.6.4安全红灯

暗室用安全红灯应采用安全电压和胶片厂推荐的安全滤光片。红灯的安全性可按GJB593.2进行检查。

3.6.5辅射剂量监测仪器

辐射剂量仪,插射剂量报警器及检验人员鼠戴的个人剂量计等,应按国家计量规程规定的周期,按时送验。

3.7检查用材料

3. 7. 1 胶片

3.7.1.1射线照相用胶片应根据射线能量及像质要求进行选择,新购进的胶片应根据GJB593.2进行检。

3.7.1.2胶片的灰雾度不得高于0.30。3.7-2增感屏

3.7.2.1一般选用金属增感屏,在特殊情况下普通级经合同双方同意也可使用金属董光增感屏。3.7.2.2增感屏应根据不同射线源和类似射线能量进行选用,金属增感屏的选用见表2。3.7.2.3增愿屏和胶片在递照过程中应始终相互紧贴。3.7.2.4严禁使用破损、翘曲、划伤、皱折的金属增感屏,并避免积集灰尘、污垢、氧化物或任何外来架质。

射线源

120~250kV

250~400 kv

I~aMev

3~8 Mev

8-35 Mev

表2金属增感屏的选用

墙癌屏材料

钢、铅

钼、鹤、铅

铜、铜、铅

注,①但屏或钨屏所获得的探伤灵敏度比铅屏高。2

前屏厚度

0. 025 ~0. 125

0. 05 0.16

1.00~1.60

0.05~0.16

0. 50 ~~2. 00

后屏厚度

1.00~1.60

0.25~1.00

CE/T 3558 94www.bzxz.net

使用铜屏或钢屏能获得最佳操伤灵微度,但比使用铅屏所需腰光耐间长。3. 7. 3暗盒

应使用在射线作用下不发光的低吸材料制成的暗盒,使用前必须对它进行防光梭查。3.7.4线型象质计

3.7.4.1线型像质计钢丝直径选用R10系列,其型号及规格应衍合GB5618的规定。37.4.2外径小十89mm的钢管,其焊缝透照时应选用附录A(补充件)规定的专用象质计。3.7.5专用对比块

对允许存在凹坑和单面未焊透的管子,应采用附录A(补充件)规定的专用对比块或沟槽对比块,以便确定未焊透相对深度。专用对比块的长度约为管了的二分之一外尬长度。3.7.6铅字标记

铅字标记的厚度一般为2mm。当采用较商射线能量透照(如X射线大于1 MeV)时,则需使用3 mm或更大厚度的铅学标记。

4检验程序及要求

4.1检验时间

4.1.1焊缝射线照相检验,应在埠后适当时间进行。其焊后时间按有关技术文件规定或由供需双方商定。

4.1.2除「.之规程或合同另有规定,焊缝射线照相一般应在焊件热处理后和矫形后进行。4.2表面状态

焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格后方可进行透照,在底片上焊鐘表面不规则状态的图像应不掩盖焊缝中的缺晰或与之相混淆,否则应做适当的修止。4.3射线源和能量的选择

4.3.1以管电压为400kV以下的X射线透照焊缝时,应根据透照厚度T^L熔化焊对接接头透照厚度的确定见附录H(补充件))所允许的最高管电压,见图1。3

逐脏厚度7., mm

2304000

图1透照序度和允诈使用的最高誉电压4.3.2射线和1MeV以上的X射线透照母材厚度和范围见表3.3

射线源

射线为1~2Me

X射线人于2MeV

CB/T3558—94

表3Y射线和1MeV以上X射线透照厚度范围母材厚度

普通级

40-175

50~175

注;果用内透法(中心法或痛心法)时,母秘厚度可为表3限值的1/2。特级

50~150

60~150

4.4透照方式

4.4.1按射线源、工件和胶片之间的相互位置关系,透照方式为纵缝透照法、环缝外透法、环缝内透法、双壁单影法(频斜透照、垂直透照)和双壁双影法五种.见图2。时线器

《R)纵缝透照法

rh)链外透法

图2游照方式示意图

射线源不在部件中心

频斜透照

CB/T 3558-94

射线源在部件中心

(c)环键内透法

封线源

無直照

(d)双壁单影法

(e)双壁双影法

续图2

CB/T 3558-94

4.4.2外径小了等于89m的管下对接焊缝采用双壁双投影法时,射线束的方向应满足上下焊缝的彩像在底片上品椭匾形显示,其间距以3~~10mm为宜,最大间距不得超过15mm。只有当.上下两焊缝呈椭圆显示有困难时才可做垂直透照(见图2(d))。4.5几何条件

4.5.1射线源至胶片的距离

4.5.1.1射线源至胶片的最小距离应接公式(1)进行让算:Fmin

式中:下mi一射线源至胶片的最小距离,mm;1——射线源侧工件表面至胶片的距离,mm射线源的有效焦点尺寸,mm;

一充许的最大儿何不清晰度.mm

4.5.1.2对于不同:值范围内所许的最大几何不清晰度V见表4。表4不同!值范围内允许的

(值范围

普通级

>50~-100

100~150

+++++++++++++-.+++( 1 )

4.5.1.3射线源的焦点有效尺Fd.按附录C(补充件)进行计算;对于?射线源的有效焦点长度大下3mm时,按公式(1>计算的F-.应乘以从图3中在出的修正因广R2.6

长座,mm

4.5.1.4外径小于等于89mm的管子对接坏焊缝呆用双整双投影法透照时.射线源至胶片的距离不得低于600

次检山范围

4.5.2.1一次检出范围是指采用分段透照时,每次透照所检验的焊缝长度,其底片质量应符合4.11条的规定。

4.5.2.2焊缝的透照厚度比K值按公式(2)计算。环缝(不包括小口径钢管焊缝)的普通级K值-般CB/ 355894

不大丁1.1.特级K值一般不大」1.06:纵缝的普通级K值一般不人于1.03,特级K值一般不大于1.01。

式中:K—透照厚度比;

T—母材厚度(见图4),mm;

T一射线束斜向透照最大厚度(见图4),mm。时线源

图4焊缝透照厚度比示意搁

4.5.2.3若要求管道环缝整条透照,对于外径人于76mm且小1等于89m的钢管,其焊以双壁双影法透照时,至少分2次检验,每次问隔90°;对于外径小」和等于76mm的钢管,其焊缝以双壁双影法透照时,一次检出范不少于周长的90%,其测量方法应符合附录D(补充件)的规定。底片质量应满足 4. 11 条的规定。

4.5.3射线束的投射方向

射线束应指向被透照部位的中心,并在该点与被透照区乎面或曲面的切平面相垂直,也可以从有利下发现缺陷的其它方向进行透照。4.6无用射线和散射线的屏蔽

4.6.1为减少散射线的影刷,应采用铅板等屏蔽物对非透照区加以遮挡或用铅制光栏及锥形罩将射线限制在透照区的范肝内。

4.6.2为防止背散射的有害影响,暗盒背面应补以适当厚度的铅板.为检查背散射,在暗盒背面贴附一个高为13mm,厚为1.6mm的铅制字母\B\。若在底片较黑的背景.F山现较洗的\B\字影像,应加厚暗盒背面的铅板厚度。

4.7定位标记和识别标记

4.7. 1定位标记

表明焊缝透照部位的定位铅字符号应包括中心标记()和搭接标记(+),1字接缝及T字接缝可不放置中心标记。

4.7.2识别标记

焊缝透照时应放置铅制识别标志,应包括工件编号、焊缝编号及部位编号等。对十返修的焊缝透照时,还应放置R1、R2等明炸缝返修次数的识别标记。4.7.3定位标记和识别标记的放置4.7.3.1透照焊缝时,定位标记和识别标记应放暨在缝两侧,且距焊缝边缘至少5mm。搭接标记的安效位置见附录E(补充件)。

CB/T 3558—94

4.7.3.3工件表面应作出永久性标记,以作为对每张底片重新定位的依据。若工件不宜打印标记时,应采用详细的透照部位悼图或其它的有效方法进行标注。4.8线型象质计(象质计)的放暨及数量4. B.1象质计的放置

4.8.1.1象质计应救在射线源一侧的工件表面上被检焊区的一端(有效区段的1/4部位)。钢丝应横跨焊缝并与焊缝长度方向垂直,细丝置于外侧。当射线源一侧无法放贸时,也可放在胶片一侧的工件表面上,但应通过对比试验,使实际像质指数值达到规定的要求。象质让效在胶片一侧的工件表面时,象质计应附加\F\铅字标记,以示区别。4.8.1.2外径小于等于89mm的钢管焊缝透照时,「型专用象质计一般放普于有效区段的胶片和管表面之间。

4.8.1.3外径小于等于76mm的钢管,采用双壁双影法透照一次成像时,Ⅱ型专用象质计一般放置在环缝上余高中心处,并环绕整个夙周。4.B.2象质计数量

4.8.2.1每个象质计只能代表一个有效检验范雨,因此每张底片至少有一个象质计。当受检区底片黑度变化超过象质计附近底片黑度值的十30%和一15%时,则应使用两只象质计,其中只放在相成于底片黑度最商值处的部位上:另一只放在相应于底片黑度最低值的部位上,4.8.2.2当采用射线源暨于环形焊缝中心进行周向曝光时,可每隔90°放置一个象质计。4.8.2.3如将射线源置于球形容器中心位置,对几何条件相同的焊缝作全景曦光时,可按4.8.2.2条的原则,适当减少象质计的数量。4.9对比快的放置

采用附录A(补充件)规定的未焊透深度对比块时,其应平行放暨在距焊继边缘5mm处。4.10胶片处理

胶片处理按胶片生产」推荐的方法进行。4.11底片影像质圣(像质)

按所需要达到的底片影像质量,射线照相方法分为普通级和待级,选用特级时,焊链余高应磨平。4.11.1像质指数

像质指数是衡量射线照相透照技术和胶片处望质量的数值.它等于底片上能识别出的最细钢丝的线径编号。表5列了不同诱照厚度范附的像质指数和相应的细丝的直径。表5透照厚度范围及其像质要求

要求达到的

橡质指数

普通级

>12~16

>16~-20

>20~25

25--32

>32~50

>50~80

>80~120

>120~150

150~200

透照厚度 TA

>-10--16

>16--25

>25~-32

>32~40

>50~80

>80~150

>150-200

CB/T 3558—94

注:在焊缝影像上,如能潜晰地看到长度不小于1Umm的象质计钢丝影像,就认为是可识别的。当选用专用象质计时,焊继影像上应至少能观察到1根钢丝影像。4. 11.2底片黑度

底片有效检出范用内焊缝成像区的黑度范围控制应按表6规定。表6底片黑度范围

射线种类

X射线

注:表中D值包括了D.值。

4.11.3不允许的假像

普通级

鹿片黑度D

1.8--4. 00

1. 20~~4. 00

1.50--4. 00

灰雾度

.0. 30

底片有效评定区域内,不应有因胶片处理不当而引起的假缺陷或其它妨碍评定的假缺陷。5焊缝质量的分级

根据焊缝(包括热影响区)中缺陷性质大小和数量及分布状态分为1~级,级不能作为可验收的量水平。

5. 1 焊缝验收等级

焊缝验收等级及适用对象按(CB/T3177规定。5.2婵缝缺陷的评定

5.2.1各级焊缝均不允许行裂纹,未熔合,未焊透。5.2.2各级焊链圆形缺陷评定见第5.3条。5.2.3各级焊缝长形缺陷评定见第5.4条。5.2.4各级不加垫板单面焊的管道焊缝评定见第5-8条。5.3圆形缺陷评定和分级

5.3.1长宽比小下等于?的缺陷,定义为阅形缺陷-包括气孔、点状夹渣和史傅。5.3.2圆形缺陷尺寸湖:5:1

[一长格.mm:W一宽度、mm

图献降良测其尔意乳

5.3.3缺陷的换算

CB/T3558—94

以缺陷的长径尺寸中裁7换算成点数。表7

缺陷长径k寸,mm

缺陷的换算

5.3.4不计点数的缺陷尺寸按册材厚度区分见表8.表8不计点数的缺陷尺寸

拇材厚度T

长径尺寸

>25~50

注,若焊缝两侧母材厚度不间,则按较薄母材摩度为准(以下许表相同)。5.3.5许定区域

5.3-5.1评定区域的确定见表9。表9评定区域的确定

母材厚度工

评定区尺小

10×10

>25~100

10×20

5.3.5.2评定区必须从底片上缺陷显示最严重部分且长边必须平行于焊缝方向框取,5.3.5.3当缺陷与评定区边界相接(不包括相切)时,应将其划入评定区计点。5.3.6分级方法

5.3.6.1按5.3.3~5.3.5条将许定区域内应计点的点数相加。各级焊缝在评定区内点数相加之和限值见表10.5. 3. 6. 2

3不计点数的缺陷在评定区内个数的限值见表11。5. 3. 6. 3

表10圆形缺陷的限值

评定区,mmXmm

10×10

验收等级

验收等级

>10~-15

10×20

母材厚度 T,mm

>15--25

>25~~5)

圆形缺陷个数

点数多于[级者

表11不计点数缺陷限值

10×30

>50~100

CB/T 3558—94

5.3.6.4圆形缺陷长径尺下人于T时评为级。5. 3. 6. 5当评定区内点数略有超值时,经供需双方协商后.按附录 F(补充件)处理。5.4长形缺陷评定和分级。

5.4.1长宽比大于3的夹清或长形气孔定义为长形缺陷,测量方法如图5,5.4.2各级焊缝单个长形缺陷的尺寸限值见表12。表12长形缺限限值

母材原度T

验收等级

>12~48

单·个长形缺陷尺寸

缺陷大于级者

5.4.3相邻的长形缺陷之间间距(最短的直线距离)凡是小于等于其中较长尺寸的.均应将各缺陷的长度相加,作单个长形缺陷评定

5.4.4各级焊缝中长形缺陷在任意12T焊缝长度内相加总长限值见表13。表13长形缺陷在任意12T焊缝长度内限值验收等级

长形缺陷相加总长TL

不大于

不大于

本大于2T

不大于3T

大于N级者

5. 4.5当被检焊缝长度小下12T时,则长形缺陷相加总长按比例折算,若折算后的允诈总长度小于单个长形缺陷限值,则以单个长形缺陷限值作为允许总长。5.5综合评定

在圆形缺陷评定区域内,向时存在圆形和长形缺陷,则先务自评定等级,然后将两种缺陷级别之和减1 作为最后等级。

5. 6扩大检查

接比例抑检的焊缝,若底片一端或两端显示出危害性缺陷(裂纹、未熔合、未焊透)有延伸时,应在延伸端作扩大检在。其透照长度按CB/T3177巾第9条规定。5.7抵于验收等级缝的处理

焊缝质量低于相应验收等级要求时,按CB/T 3177中第 9条处理。5.8不加垫板船用压力道周向对接单面焊焊链验收等级5. 8. 1 本验收等级仪适用}焊缝系数小于等于 0. 75,外径小于等于 89 mm 的管 f对接炸缝根部内凹和未焊诱的评定。

5.8.2各级焊缝根部未烁透限值见表14。H

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。