CB/Z 70-86

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/Z 70-86.

1适用范围

CB/Z 70适用于船用钢铁铸锻件的预先热处理或最终热处理。

2术语及应用范围

2.1 正火

2.1.1将钢铁加热到Acs、Accm 或AE以上适当温度,保温- -定时间后在空气中冷却。

2.1.2 主要应用范围

a. 作为中低碳钢、低合金钢铸锻件消除应力细化组织、改善加工性能或作为-种预先热处理。

b.作为某些 钢铁铸锻件的最终热处理。

c.消除高碳钢或 合金钢中的网状碳化物。

d.调整灰口铸铁、球墨铸铁或蠕虫状石墨铸铁的基体组织。

2.2 退火

2.2.1 完全退火.

将钢件加热到Acs以上的适当温度保温后绶慢冷却。应用于中碳合金钢铸锻件改善组织、消除应办降低硬度和改善加工性能。

2.2.2不完全退火

将钢件加热到Ae1 ~ Acs或Accm之间的适当温度保温后缓慢冷却。应用于晶粒并未粗化的中、高碳钢和低合金钢,以消除应力、改善加工性能。

2.2.8去应力退火

将钢铁件加热到Ac1以下的适当温度,保温足够时间后缓慢冷却以消除铸、锻造及其他加工所产生的残余应力。

2.2.4去氢退火 ,

锻件在热锻后尽快地冷却到氢在钢中溶解度较小、扩散系数较大的温度,经长时间保温,以降低钢中的含氢量,消除白点和减小氢脆的倾向。

1适用范围

CB/Z 70适用于船用钢铁铸锻件的预先热处理或最终热处理。

2术语及应用范围

2.1 正火

2.1.1将钢铁加热到Acs、Accm 或AE以上适当温度,保温- -定时间后在空气中冷却。

2.1.2 主要应用范围

a. 作为中低碳钢、低合金钢铸锻件消除应力细化组织、改善加工性能或作为-种预先热处理。

b.作为某些 钢铁铸锻件的最终热处理。

c.消除高碳钢或 合金钢中的网状碳化物。

d.调整灰口铸铁、球墨铸铁或蠕虫状石墨铸铁的基体组织。

2.2 退火

2.2.1 完全退火.

将钢件加热到Acs以上的适当温度保温后绶慢冷却。应用于中碳合金钢铸锻件改善组织、消除应办降低硬度和改善加工性能。

2.2.2不完全退火

将钢件加热到Ae1 ~ Acs或Accm之间的适当温度保温后缓慢冷却。应用于晶粒并未粗化的中、高碳钢和低合金钢,以消除应力、改善加工性能。

2.2.8去应力退火

将钢铁件加热到Ac1以下的适当温度,保温足够时间后缓慢冷却以消除铸、锻造及其他加工所产生的残余应力。

2.2.4去氢退火 ,

锻件在热锻后尽快地冷却到氢在钢中溶解度较小、扩散系数较大的温度,经长时间保温,以降低钢中的含氢量,消除白点和减小氢脆的倾向。

标准图片预览

标准内容

中国船舶工业总公司指导性技术文件CB/Z 70—86

钢铁铸锻件的正火与退火

1986 - 04 - 14发布

中国船舶工业总公司

1适用范围

中国船舶工业总公司指导性技术文件钢铁铸锻件的正火与退火

本文件适用于船用钢铁铸锻件的预先热处理或最终热处理。2术语及应用范围

2.1正火

CB/Z 70 --8

组别U 06

代替 Cz 70-&2

2.1.1将钢铁加热到A,。Aecm或A,以上适当温度,保温一定时间后在空气中冷却。2.1.2主要应用范围

:作为中低碳钢、低合金钢铸锻件消除应力、细化组织、改加工性能或作为一种预先热处理。b。作为基些钢铁铸锻性的最终热处理。c。消除高磷钢或合金钢中的网状碳化物。d.调整灰口铸铁、球墨铸铁或螨虫状石墨铸铁的基体组织2.2退火

2.2.1完全退火

将钢件加热到A。以上的适当温度保温后缓慢冷却。应用于中磁合金钢铸锻件改落组织、消除应力、降低硬度和改善加工性能。

2.2.2不完全退火

将钢件加热到AcI ~ A。,或Ac之间的适当温度保温后缓慢冷却。 应用于晶粒并末粗化的中、高碳钢和低合金钢,以消应力,改普加工性能。2.2.3去应力退火

将钢铁件加热到A,以下的适当温度,保温足够时间后缓慢冷却以消除铸、锻造及其他加工所产生的残余应力。

2.2,4 去退火

锻件在热锻后尽快地冷却到氢在钢中溶解度较小,扩散系数较大的温度,经长时间保温,以降低钢中的含氢量,消除白点和减小氢脆的倾向。2.2.5扩散退火

将铸锻件加热到A。,以上足够高的温度,经长时间保温,以减少铸锻件的成分和组织偏析,然后缓慢冷却以达到均均化的目的。2. 2,6等温退火

将钢件加热到Ae(或A。)以上的适当温度,保温-定的附间后较快冷却到稍低于A:的某一温度进行等温转变,以获得珠光体类组织,然后冷却。适用于中碳合金钢、高合金钢的铸锻件。2.2.7球化退火

用适当的加热和冷却方法使钢中的碘化物球状化。适用于中高碳钢或合金钢的锌锻件。目的是改善组织、降低硬度、提高塑性、改善切削加工性能或为最终热处理作组织准备。2.2.高温石墨化退火

将铸铁高温加热和保温,使游离碳体分解,以得到无白口组织的铸铁,用于改善铸铁的机性能或加工性能。

中国船舶工业总公司1886-04-14发布HTYKADNIKAca-

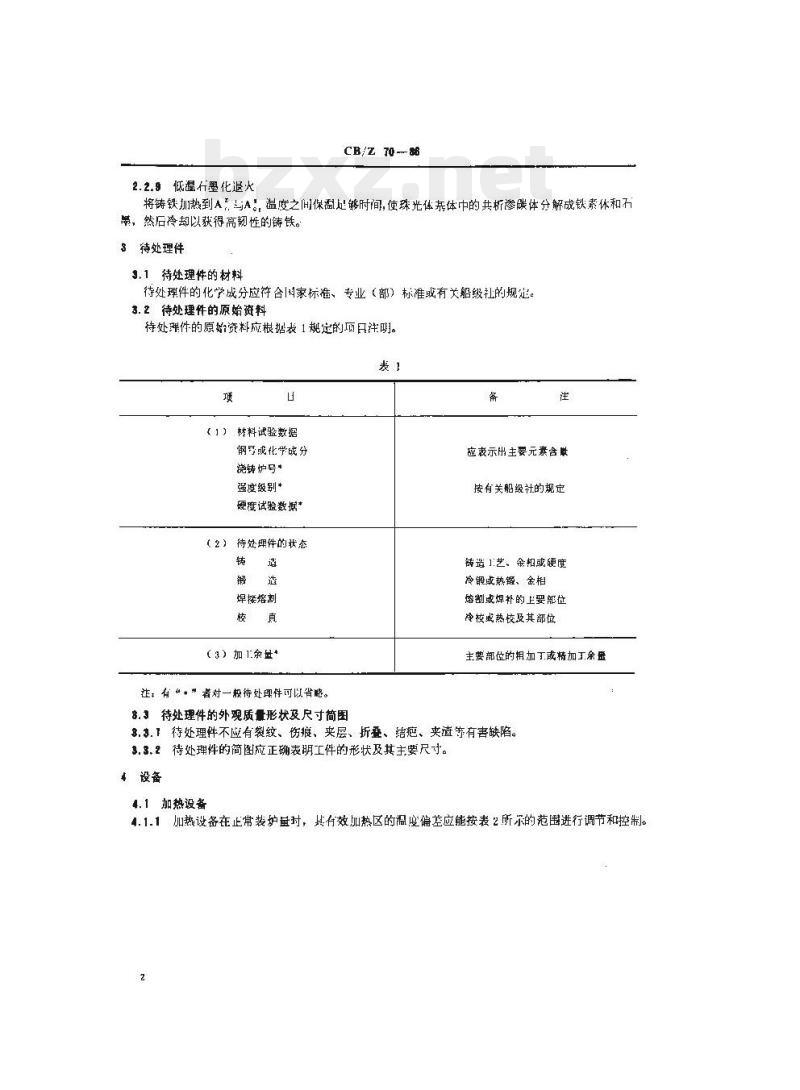

2. 2.9低温石墨化退火

CB/Z70--86

将铸铁加热到A,与A。温度之闻保阖足够时间,使环光体体中的共析渗嵌体分解成铁素体和石膜,然后冷却以获得高韧性的铸铁。3待处理件

3.1待处理件的材料

待处理件的化学成分应符合因家标准、专业(部)标准或有关船级社的规定。3.2

待处理件的原始资料

待处弹件的原始资料应根据表1规定的项且注明。表1

(1)材料试验数招

钢导或化学成分

浇铸炉号”

强度级别*

硬度试验数据*

(2)待处理件的状态

焊接熔割

(3)加1余盘*

注,有“*”者对一般待处理件可以省略。8.3待处理件的外观质量形状及尺寸简图备

应表示出主要元素含账

按有关船级社的规定

铁遣1.芝、金相或硬度

冷锻或热短、金相

熔割或焊补的上要部位

冷校或热校及其部位

主要部位的粗加工或精加工余量8.$.待处理件不应有裂纹、伤痕、夹层、折叠、结疤、夹渣等有害缺陷。3.3,2待处理件的简图应正确表明工件的形状及其主要尺寸。4设备

4.1加热设备

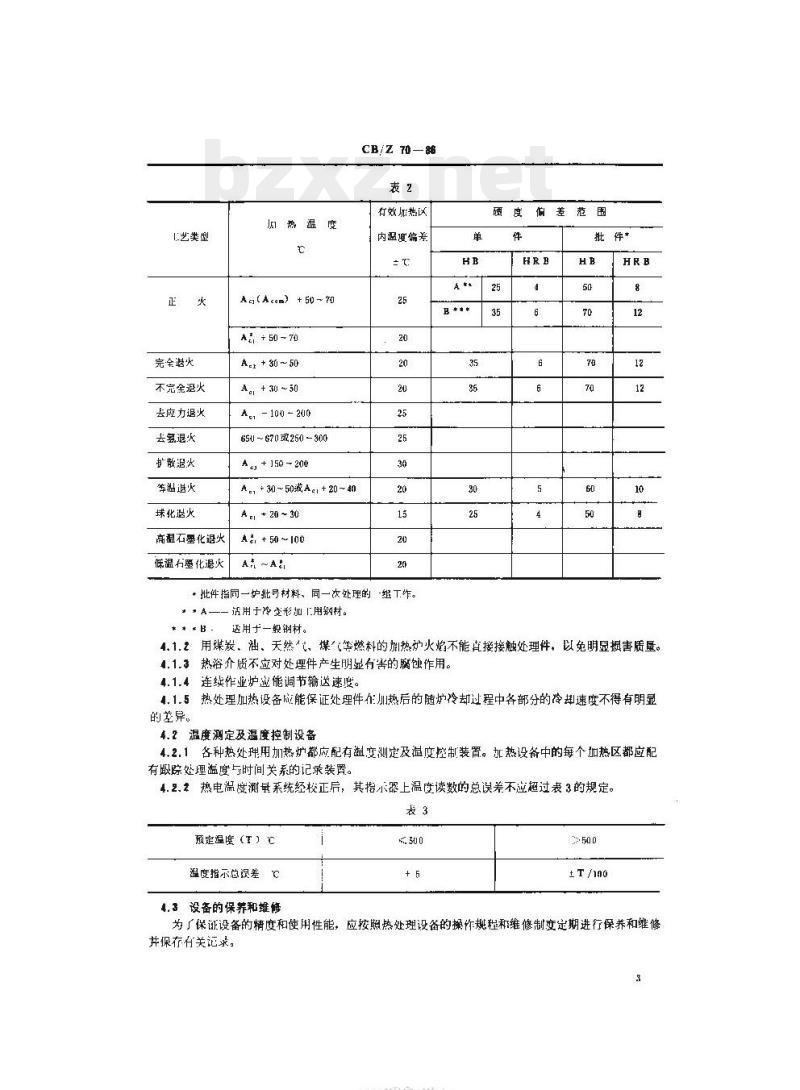

4.1.1加热设备在正常装炉量对,其有效加热区的度偏差应能按表2所尔的范围进行调节和控制。2

[艺类型

完全退火

不完全退火

去应力退火

去氢退火

扩散退火

筛温退火

埭化遇火

高温石墨化退火

低温石墨化退火

J热温度

A(Ac) + 5070

AZ + 50 ~ 70

A+30~50

Ag + 30 ~50

-100-200

65U~670或250-300

Aes + 150 -200

A, + 30 ~ 50减Ac1 + 20 ~ 40

A + 20 ~ 30

A + 50 ~ 100免费标准下载网bzxz

CB/Z 70—8%6

效热区

内温度偏差

·批件指同一炉批号材料、同一次处理的组工作。**A-

适用于冷变形加工用钢材。

适用于一般钢材。

硬度彻差范围

批件*

4.1.2用煤炭、油、天然气、煤等燃料的加热炉火焰不能真接接触处理件,以免明显摄害质壁。1.1.3热浴介质不应对处理件产生明显有害的腐蚀作用。连续作业炉应能调节输送速度。4.1.4

热处理加热设备成能保证处理件在川热后的随炉冷却过程中各部分的冷却速度不得有明显4.1. 5

的差异。

,2温度测定及温度控制设备

4.2.1各种热处理用加热炉都应配有温变测定及温度控制装置。加热设备中的每个加热区都应配有跟踪处理温度与时间关系的记录装置。4.2.2热电温度测量系统经校正后,其指示器上温度读数的总误差不应超过表3的规定。丧3

预定湿度(T)℃

温度指示总误差℃

±T /100

4.3设备的保养和维修

为了保证设备的精度和使用性能,应按照热处理设备的操作规程和维修制度定期进行保养和维修并保存有关记求,

HTYKAONIKAca

5规程

CB/Z TD-B6

5.1待处理件的验收

在接受待处理件时要根据3.1、3.2、3.3条所规定的项目进行验收。必要时可选用火花检验、化学分析、探伤、硬度、金相检验等方法对待处理件作鉴别。5.2处理工艺的确定

待处理件经验收合格后,应根据原始资料、处理月的、工件的批量,形状尺寸、用户要求及车间设备等具体条件束来确定适当的热处理工艺。5.3装炉

持处理件装炉时,必须放置在相应的有效加热区内。裴敏、裴炉力式应保证处理件能均匀地加热和冷却且不造成超差变形和其他缺陷。随炉护试样应安放作有代表性的试置。重要件的试样进与处理件相连。5.4工艺参数的选择

5.4.1热温度

珈热温度主要根据陷界点、处理司的等因素来确定。其--般规律如表2所示。5.4.2加热速度

土要根据化学成分、上件尺寸、形状等因素来确定。对铸铁、高碳钢、高合金钢及形状复杂或截面较人的各类待处理件一般采用低温入炉、控制升温或分段预热的加热方式。一般的工件可在工作温度装炉。

5.4.3保阖时间

保福时间与化学成分、加热温度、加热介质、加热方式、装炉量、堆放形式、处理月的以及工件的形状尺寸等各种因素有关。确定保温时间时,必须保证处理件在规定的加热温度范围内保持一定的间。

5.4.4冷却速度

为「得到所需的金相组织!和炸能可选择适当的冷却速度正火件-殷在自然流通的空中冷却。某些球墨铸铁及形状简单的大型铸锻件亦可采用风冷或喷雾冷却。

退火件·-般聚用随炉冷却到550心以下出炉在空气中冷却(去氢退火除外)。要求较小内应力的钢件或塑性较差的铸铁件一般应随炉或控制温度缓慢冷却到300亡以下出炉在牵气中冷却。

5,5处理后的附属工序

5.5.1校直处理店一股需作去应力退火。5.5.2有清除氧化皮或热浴的残留物时应防止瘤蚀及产生其他有害作用。5.8热处理操作记录

对热处理过程!中的作业方法及作业条件应作必要的记录并保存之,必要时这典记录应得到检验人员的认可,

6处理件的质量

6. 1检验项目

生产厂可根据有规定或用户要求进行下述有关项目的检验。6.1.1处理作表面不将有毅纹、伤猴等有害缺陷。6.1.2机械性能

处理件有机械性能要求时,需在图纸及热处理委托单等单据中加以注明并按有关船级社的要求逐项试验。

6,1.8硬度

CB/Z 70 - 86

般钢的硬度偏差范围如表2所示。部用大型铸缎作的单件硬度偏差蒸围可用表2中批量件数据考核,成按设计图纸规定的数据考核。当硬度超出表2规定的范围时由供需双方协商解决。6.1.4金相组织!

根起不同材料及热处理T艺获得所需的止常金相组织,并且各自按照相应的金相标准来评定。锻钢的晶粒度为 5 ~ 8 级。

铸钢的晶粒度为 4 ~ 8 级。

6.2试验方法

6.2.1探伤试验

处理件的缺陷除用肉眼鉴定外亦可进行磁粉探伤、着色按物、避声波探伤等试验。6.2.2 机械性能试验

机械性能试验可按下列方法进行。具,GB228—T6《金属拉力试验法》,b.GB229--84《金属夏比(U型缺)冲出试验法》GB2106—80《金属夏比(V型缺口)冲击试验法》。t.

6.2.3硬度试验

硬度试验可按下列任--种方法进行。。GB1818—79《金属表面洛氏硬度试验方法》bGB 231—84《金属布氏硬度试验法》。6.2.毒金相检验

金相检验可按下列方法进行。

YB 27—77(钢的晶粒度测定法》物

YB31一64《钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定法》,b.

GB 224—78《钢的脱碳层深度测定法》JB2264~~78《灰铸铁全相标准》;d.

JB1802--76(稀土镁球墨铸铁金相标准》e.

「.CB1030—83《竭虫状石垦砖铁金相检验》。7产品热处理报告单的一般内容

处理件数暨、重量,合同弓、原始资粹编号,T艺类型、热处理炉型,

处理、检验时间

。 检验者;

e.质量检验结果。

附加说明:

本标准由材料专业组提出,由725所口。本标准由中华造船!起草。

本标准土要起草人堇驾龙。

本标准本次修订卡要内容:

原CZ70一62《黑色金属铸锻件的迟火的正火》内容比较!体,缺乏--般指导意义。现按照船规要求,参考外先进标准,编制本文件,对船用钢铁铸锻件的止火与退火作了一般原则的规定,能普遍指导生产。

FTYKAONIKAcCa-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢铁铸锻件的正火与退火

1986 - 04 - 14发布

中国船舶工业总公司

1适用范围

中国船舶工业总公司指导性技术文件钢铁铸锻件的正火与退火

本文件适用于船用钢铁铸锻件的预先热处理或最终热处理。2术语及应用范围

2.1正火

CB/Z 70 --8

组别U 06

代替 Cz 70-&2

2.1.1将钢铁加热到A,。Aecm或A,以上适当温度,保温一定时间后在空气中冷却。2.1.2主要应用范围

:作为中低碳钢、低合金钢铸锻件消除应力、细化组织、改加工性能或作为一种预先热处理。b。作为基些钢铁铸锻性的最终热处理。c。消除高磷钢或合金钢中的网状碳化物。d.调整灰口铸铁、球墨铸铁或螨虫状石墨铸铁的基体组织2.2退火

2.2.1完全退火

将钢件加热到A。以上的适当温度保温后缓慢冷却。应用于中磁合金钢铸锻件改落组织、消除应力、降低硬度和改善加工性能。

2.2.2不完全退火

将钢件加热到AcI ~ A。,或Ac之间的适当温度保温后缓慢冷却。 应用于晶粒并末粗化的中、高碳钢和低合金钢,以消应力,改普加工性能。2.2.3去应力退火

将钢铁件加热到A,以下的适当温度,保温足够时间后缓慢冷却以消除铸、锻造及其他加工所产生的残余应力。

2.2,4 去退火

锻件在热锻后尽快地冷却到氢在钢中溶解度较小,扩散系数较大的温度,经长时间保温,以降低钢中的含氢量,消除白点和减小氢脆的倾向。2.2.5扩散退火

将铸锻件加热到A。,以上足够高的温度,经长时间保温,以减少铸锻件的成分和组织偏析,然后缓慢冷却以达到均均化的目的。2. 2,6等温退火

将钢件加热到Ae(或A。)以上的适当温度,保温-定的附间后较快冷却到稍低于A:的某一温度进行等温转变,以获得珠光体类组织,然后冷却。适用于中碳合金钢、高合金钢的铸锻件。2.2.7球化退火

用适当的加热和冷却方法使钢中的碘化物球状化。适用于中高碳钢或合金钢的锌锻件。目的是改善组织、降低硬度、提高塑性、改善切削加工性能或为最终热处理作组织准备。2.2.高温石墨化退火

将铸铁高温加热和保温,使游离碳体分解,以得到无白口组织的铸铁,用于改善铸铁的机性能或加工性能。

中国船舶工业总公司1886-04-14发布HTYKADNIKAca-

2. 2.9低温石墨化退火

CB/Z70--86

将铸铁加热到A,与A。温度之闻保阖足够时间,使环光体体中的共析渗嵌体分解成铁素体和石膜,然后冷却以获得高韧性的铸铁。3待处理件

3.1待处理件的材料

待处理件的化学成分应符合因家标准、专业(部)标准或有关船级社的规定。3.2

待处理件的原始资料

待处弹件的原始资料应根据表1规定的项且注明。表1

(1)材料试验数招

钢导或化学成分

浇铸炉号”

强度级别*

硬度试验数据*

(2)待处理件的状态

焊接熔割

(3)加1余盘*

注,有“*”者对一般待处理件可以省略。8.3待处理件的外观质量形状及尺寸简图备

应表示出主要元素含账

按有关船级社的规定

铁遣1.芝、金相或硬度

冷锻或热短、金相

熔割或焊补的上要部位

冷校或热校及其部位

主要部位的粗加工或精加工余量8.$.待处理件不应有裂纹、伤痕、夹层、折叠、结疤、夹渣等有害缺陷。3.3,2待处理件的简图应正确表明工件的形状及其主要尺寸。4设备

4.1加热设备

4.1.1加热设备在正常装炉量对,其有效加热区的度偏差应能按表2所尔的范围进行调节和控制。2

[艺类型

完全退火

不完全退火

去应力退火

去氢退火

扩散退火

筛温退火

埭化遇火

高温石墨化退火

低温石墨化退火

J热温度

A(Ac) + 5070

AZ + 50 ~ 70

A+30~50

Ag + 30 ~50

-100-200

65U~670或250-300

Aes + 150 -200

A, + 30 ~ 50减Ac1 + 20 ~ 40

A + 20 ~ 30

A + 50 ~ 100免费标准下载网bzxz

CB/Z 70—8%6

效热区

内温度偏差

·批件指同一炉批号材料、同一次处理的组工作。**A-

适用于冷变形加工用钢材。

适用于一般钢材。

硬度彻差范围

批件*

4.1.2用煤炭、油、天然气、煤等燃料的加热炉火焰不能真接接触处理件,以免明显摄害质壁。1.1.3热浴介质不应对处理件产生明显有害的腐蚀作用。连续作业炉应能调节输送速度。4.1.4

热处理加热设备成能保证处理件在川热后的随炉冷却过程中各部分的冷却速度不得有明显4.1. 5

的差异。

,2温度测定及温度控制设备

4.2.1各种热处理用加热炉都应配有温变测定及温度控制装置。加热设备中的每个加热区都应配有跟踪处理温度与时间关系的记录装置。4.2.2热电温度测量系统经校正后,其指示器上温度读数的总误差不应超过表3的规定。丧3

预定湿度(T)℃

温度指示总误差℃

±T /100

4.3设备的保养和维修

为了保证设备的精度和使用性能,应按照热处理设备的操作规程和维修制度定期进行保养和维修并保存有关记求,

HTYKAONIKAca

5规程

CB/Z TD-B6

5.1待处理件的验收

在接受待处理件时要根据3.1、3.2、3.3条所规定的项目进行验收。必要时可选用火花检验、化学分析、探伤、硬度、金相检验等方法对待处理件作鉴别。5.2处理工艺的确定

待处理件经验收合格后,应根据原始资料、处理月的、工件的批量,形状尺寸、用户要求及车间设备等具体条件束来确定适当的热处理工艺。5.3装炉

持处理件装炉时,必须放置在相应的有效加热区内。裴敏、裴炉力式应保证处理件能均匀地加热和冷却且不造成超差变形和其他缺陷。随炉护试样应安放作有代表性的试置。重要件的试样进与处理件相连。5.4工艺参数的选择

5.4.1热温度

珈热温度主要根据陷界点、处理司的等因素来确定。其--般规律如表2所示。5.4.2加热速度

土要根据化学成分、上件尺寸、形状等因素来确定。对铸铁、高碳钢、高合金钢及形状复杂或截面较人的各类待处理件一般采用低温入炉、控制升温或分段预热的加热方式。一般的工件可在工作温度装炉。

5.4.3保阖时间

保福时间与化学成分、加热温度、加热介质、加热方式、装炉量、堆放形式、处理月的以及工件的形状尺寸等各种因素有关。确定保温时间时,必须保证处理件在规定的加热温度范围内保持一定的间。

5.4.4冷却速度

为「得到所需的金相组织!和炸能可选择适当的冷却速度正火件-殷在自然流通的空中冷却。某些球墨铸铁及形状简单的大型铸锻件亦可采用风冷或喷雾冷却。

退火件·-般聚用随炉冷却到550心以下出炉在空气中冷却(去氢退火除外)。要求较小内应力的钢件或塑性较差的铸铁件一般应随炉或控制温度缓慢冷却到300亡以下出炉在牵气中冷却。

5,5处理后的附属工序

5.5.1校直处理店一股需作去应力退火。5.5.2有清除氧化皮或热浴的残留物时应防止瘤蚀及产生其他有害作用。5.8热处理操作记录

对热处理过程!中的作业方法及作业条件应作必要的记录并保存之,必要时这典记录应得到检验人员的认可,

6处理件的质量

6. 1检验项目

生产厂可根据有规定或用户要求进行下述有关项目的检验。6.1.1处理作表面不将有毅纹、伤猴等有害缺陷。6.1.2机械性能

处理件有机械性能要求时,需在图纸及热处理委托单等单据中加以注明并按有关船级社的要求逐项试验。

6,1.8硬度

CB/Z 70 - 86

般钢的硬度偏差范围如表2所示。部用大型铸缎作的单件硬度偏差蒸围可用表2中批量件数据考核,成按设计图纸规定的数据考核。当硬度超出表2规定的范围时由供需双方协商解决。6.1.4金相组织!

根起不同材料及热处理T艺获得所需的止常金相组织,并且各自按照相应的金相标准来评定。锻钢的晶粒度为 5 ~ 8 级。

铸钢的晶粒度为 4 ~ 8 级。

6.2试验方法

6.2.1探伤试验

处理件的缺陷除用肉眼鉴定外亦可进行磁粉探伤、着色按物、避声波探伤等试验。6.2.2 机械性能试验

机械性能试验可按下列方法进行。具,GB228—T6《金属拉力试验法》,b.GB229--84《金属夏比(U型缺)冲出试验法》GB2106—80《金属夏比(V型缺口)冲击试验法》。t.

6.2.3硬度试验

硬度试验可按下列任--种方法进行。。GB1818—79《金属表面洛氏硬度试验方法》bGB 231—84《金属布氏硬度试验法》。6.2.毒金相检验

金相检验可按下列方法进行。

YB 27—77(钢的晶粒度测定法》物

YB31一64《钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定法》,b.

GB 224—78《钢的脱碳层深度测定法》JB2264~~78《灰铸铁全相标准》;d.

JB1802--76(稀土镁球墨铸铁金相标准》e.

「.CB1030—83《竭虫状石垦砖铁金相检验》。7产品热处理报告单的一般内容

处理件数暨、重量,合同弓、原始资粹编号,T艺类型、热处理炉型,

处理、检验时间

。 检验者;

e.质量检验结果。

附加说明:

本标准由材料专业组提出,由725所口。本标准由中华造船!起草。

本标准土要起草人堇驾龙。

本标准本次修订卡要内容:

原CZ70一62《黑色金属铸锻件的迟火的正火》内容比较!体,缺乏--般指导意义。现按照船规要求,参考外先进标准,编制本文件,对船用钢铁铸锻件的止火与退火作了一般原则的规定,能普遍指导生产。

FTYKAONIKAcCa-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。