CB/Z 264-98

基本信息

标准号: CB/Z 264-98

中文名称:金属材料低周疲劳表面裂纹扩展速率试验方法

标准类别:船舶行业标准(CB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:807677

相关标签: 金属材料 疲劳 表面 裂纹 扩展 速率 试验 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

CB/Z 264-98 Test method for low cycle faitigue surface crack growth rates of metallic materials.

1范围

1.1 主题内容

CB/Z 264规定了金属材料在室温(15~35C)及大气环境下.悬臂弯曲加载的低周疲劳表面裂纹扩展速率的试验方法。

1.2 适用范围

CB/Z 264适用于在等幅应变条件下,用矩形载面试样测定金属材料及焊接接头大于10~5 mm/c的表面裂纹扩展速率。

2引用标准

GB6271-86轴向加荷疲劳试验机动态力校准

GB 6398- -86金 属材料疲劳裂纹扩展速率试验方法

GB/T 15248-94金属 材料轴向等幅低循环疲劳试验方法

CB/Z351-95舰船材料低循环疲劳试验数据统计分析方法

J]G139-83拉力、压力和万能材料试验机检定规程

3定义

本标准使用的术语见GB 6398.GB/T 15248.CB/Z 351.此外还定义了如下术语。

3.1表面裂纹长度

试样表面预制切口长度与其两端的表面疲劳裂纹长度之和,用2c表示。

3.2表面 裂纹深度

预制切口深度与沿试样厚度方向扩展至裂纹前缘长度之和,用a表示。

3.3表面裂纹扩展速率

在循环应变或循环载荷作用下,每循环一周所产生的表面裂纹扩展量,用d(2c)/dN表示。

1范围

1.1 主题内容

CB/Z 264规定了金属材料在室温(15~35C)及大气环境下.悬臂弯曲加载的低周疲劳表面裂纹扩展速率的试验方法。

1.2 适用范围

CB/Z 264适用于在等幅应变条件下,用矩形载面试样测定金属材料及焊接接头大于10~5 mm/c的表面裂纹扩展速率。

2引用标准

GB6271-86轴向加荷疲劳试验机动态力校准

GB 6398- -86金 属材料疲劳裂纹扩展速率试验方法

GB/T 15248-94金属 材料轴向等幅低循环疲劳试验方法

CB/Z351-95舰船材料低循环疲劳试验数据统计分析方法

J]G139-83拉力、压力和万能材料试验机检定规程

3定义

本标准使用的术语见GB 6398.GB/T 15248.CB/Z 351.此外还定义了如下术语。

3.1表面裂纹长度

试样表面预制切口长度与其两端的表面疲劳裂纹长度之和,用2c表示。

3.2表面 裂纹深度

预制切口深度与沿试样厚度方向扩展至裂纹前缘长度之和,用a表示。

3.3表面裂纹扩展速率

在循环应变或循环载荷作用下,每循环一周所产生的表面裂纹扩展量,用d(2c)/dN表示。

标准图片预览

标准内容

中国船舶工业总公司部标准

CB/Z 264—98

金属材料低周疲劳表面裂纹扩展速率试验方法

Test method for low cyclefaitiguesurface crack growth rates of metallic materials1998-03-20发布

中国船舶工业总公司

1998-08-01实施

1范围

1.1、主题内容

中国船舶工业总公司部标准

金属材料低周疲劳表面裂纹扩展速率试验方法

Test method for low cyele fatigutsurf ace crack growth rates of metallic matcrialsCB/Z264--98

分类号1005

本标准规定了金属材料在温(15~~35C℃)及大气环境下,冠臂弯曲加载的低周疲劳表面裂纹扩展遵辜的试验方法。

1.2适用范围

本标准适用于在等幅应变条件下.用矩形载面试样测定金属材料及焊接接头大于10-\mm/c的表面裂纹扩展速率。

2引用标准

GB6271--86向加荷疲劳试验机动态力校准GB6398--86金属材料瘦劳裂纹扩展速率试验方法GBT15248一94金属材料轴向等蝠低循环疲劳试验方法CB/Z35195舰船材料低循环症劳试验数据统计分析方法JJG139-83拉力,压力和万能材料试验机检定规程3定义

本标准使用的术语见G86398.GB/T15248.C.B/2 351.此外还定义了如下术语。3.1表面裂纹长度

试样表雨预制切口长度与其两端的表面疲劳裂纹长度之和,用2表示。3.2表面裂纹深度

预制切口深度与沿试样厚度方向扩展至裂纹前缘长度之和,用。表示。3. 3衰面裂纹扩腰速率

在循环应变或循环载荷作用下,每循环一周所产生的表面裂纹扩展量,用(t(2c)/dN 表示。4一般要求

4.1瘦劳试验机

4.1.1可以选择不同类型的具有悬臂加载功能的疲劳试验机,但应该符合4.1.2条、4.1.3条、4.1.4条的要求。

4.1.2静载荷示值的偏差为示值的士1%示值变动性的偏差为示值的主1%,试验机静态力校谁方法按JG189规定。

中国船舶工业总公司1998-03-20批准1998-08-01实施

CB/Z 264 --98

4.1.3动载荷示值偏差为示值的土2%。试验机动态力校准方法按GB627I规定。4.1.4试验机运行1000h或一年检定一次,以检定周期短者为推。凡影响试验机准确度的移动位置,维修、调整之后.应文即检定试验机。4.2试验夹具

4.2.1试验光具应能够为试验提供衰好的悬臂加载方式,并不得在试样上产生加拉应力或附加压应力。

4.2.2试验夹具不得在试验载荷范围内产生超过弹性极限的变形。4.3应变传感器

4.3.1应变传感器可以采用应变引伸或电阻应变计,4. 3.2选用的应变传感器应适合于长时问的动态测量和控制:其测量不确定度不应大于1%,每次试验前选用的应变传感器应进行标定。5详细要求

5.1试样形状和尺寸

使用矩形载面试详、其形状和尺寸见附录A(补充件)。5.2试样制备和存

5.2.1试样制备

5.2.1.1取样部位、方向和取样方法按委托方要求或双方协议执行。采用焊接试样时,应注意焊接工艺条件与构件保持一致。

5.2.1.2试样机加工时.应使其表面的残余应力和加工硬化尽可能小;磨削加工较硬材料时应确保试样表面不过热;精加工前的热处理应防止变形或表面层变质。5.2.1.3试表面精加工后,试验段表面粗糙度应不大于0.8um。5.2.7.4试样切口通过铣切或其他加工方法完成,机板切口长度为5.0mml.深度为1.25mm。5.2.1.5切口锐化采用刀刃压制方法,其锐化长度在切口两谢部应对称.总锐化长度为1.0mm.刀刃形状和尺寸见附录B(补充件)的B1条,镜化深度为0.43mm.切口压制方法见附录B(补充件)的B2条。

5. 2. 2试样忙存

已制备好的试样的贮存应防止变形,表面损伤和腐蚀。5. 3试验程序

5. 3. 1 试验参数确定

5.3.1.1试验参数包括总应变范围()、应变比r(smin/em)、施加的循环应变波形(正弦波,三角形波、梯形波等)、试验频率。

5.3.1.2试验参数的选取与确定,应依据委托方要求,试验目的及试验机具体情况决定,摊荐试验参数:r=-1、梯形波、试验频率为0.34Hz。5.3.2控制方法的避择

控制方法应确保实现等幅应变。可选择应变计算机控制、恒应变控制、通过调整位移或载荷实现等幅应变控制。

5.3.3试样检验

5.3.3.1试验前对试样进行外观和尺寸检验,应符合试样尺寸偏差、表面粗糙度要求。5.3.3.2清除试样表面及切口内的油污和尘垢及铁屑、毛刺。5.3.3.3清洗后的试样应立即进行试验或放在干燥箱中短期保存。5.3.4安装试样

安装试样应仔细操作,避免在试样上产生附加拉应力或压应力。2

5.3.5安装应变传感器

CB/Z 264—98

应变传感器装卡(引伸拟)或粘贴(电阻应变计)在试释切口端部的一侧,其测量方向与试样轴向平行.距切口顶端20mm处。

5.3.6制系统和检测系统连线

连接控制系统和检测系统各连线、并进行整个系统的平衡调试。5.3.7表面裂纹扩展速率试验

5.3.7、1采用20~50倍读数显微镜直读或其它方法检测裂纹长度,裂纹长度测量间距△2cG. I mm.

5.3.7.2预制疲劳裂纹应用表前裂纹扩展试验的最小初始应变范围·推荐选取试验材料届服应变的0.65作为预制裂纹的最大应变范围。在此应变范围下.表面裂致长度2c扩展至8mrm时.预制疲劳裂纹完成。

5. 3.7.3对已经预制好疲劳裂纹的每一试样,按颈制疲劳裂纹的应变范围△e,进行表面裂纹扩展试验,直到可以建立裂纹扩展速率.再把下个较商的应变范围△,施加于试样,建立A下的毅纹扩展速率…直到建立的裂纹扩展速率为。5.3.7.4对每-试样施加的应变范围,一般取5~6级,选取的应变范谢大小应满足表面劳裂纹扩展速率d(2c)/dN在1℃~~10=rum/c 范围内。5. 3. 8试验过程要求

5. 3. 8. 1 施加载荷时应平稳、准确,不得过载。5.3. 8.2应详细记录试验过程中的异常现象。5.3.8.3应详细记录试验止的形式和原因。5. 3. 9试验终止准则

在试验过程中,如追下列情况之·-时,试验终止:5.3.9.1表面裂纹长度超过25mm;5.3.9.2表面裂纹长度未达到25mm,但要求的各应变范围水平的裂纹扩展速率已经获得;5.3.9.3试择试验部位的表面出现疲劳龟裂或可见缺陷,使裂纹扩展速率无法获得;5.3.9.4各种原因造成的试验异常·使表面裂纹扩展试验无法进行。5.3.10试验结果有效性评定

符合5.3.9.1茶、5.3.9.2条的试验结果有效.而其他试验结果无效。5.3.11试样数量

每组试验结果有效试样数量不少于3个:5. 4试验数据的处理与计算

5. 4. 1绘制 2#—N 曲线

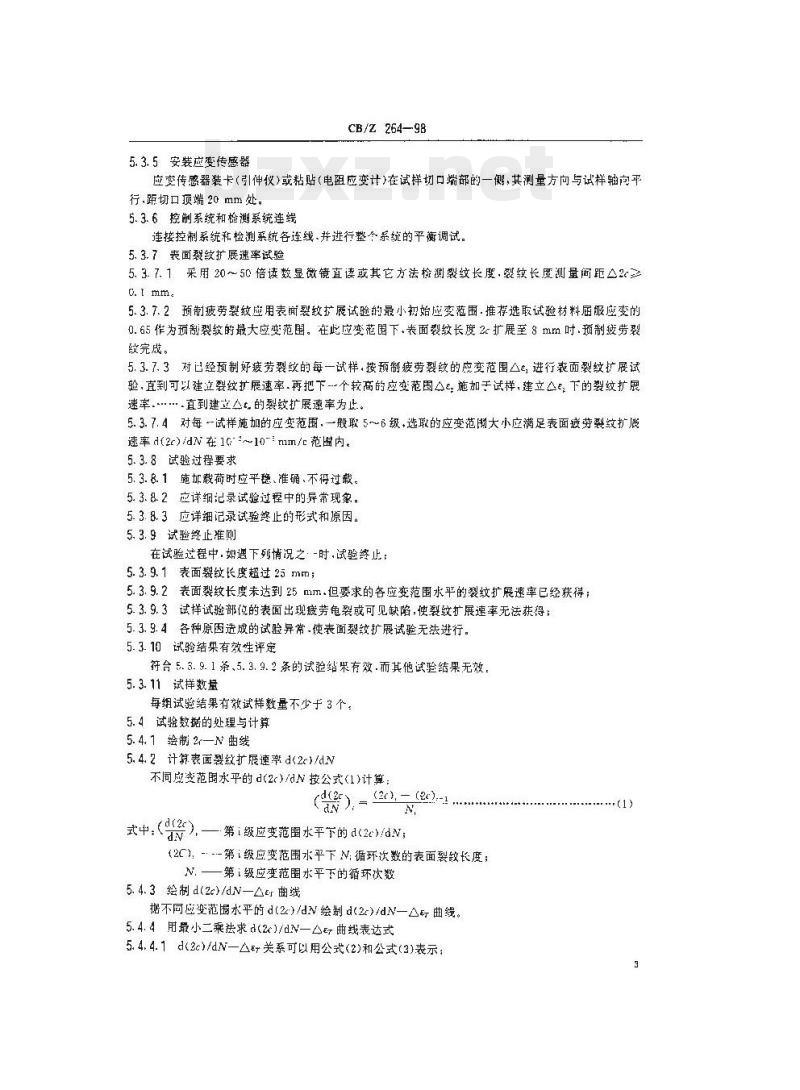

5.4.2计算表面裂纹扩展速率d2e)/dN不同应变范围永平的d(2c)/dN按公式(1)计算:()

式中装

第i级应变范围水平下的d(2c>/dN;(2C):-·-第i级应变范围水平下N循环次数的表面裂较长度;N.—第i级应变范围水平下的循环次数5.4.3绘制d(2e)/d—曲线

据不同应变范围水平的d(2c)/dN绘制d(2c)idN—△曲线。5.4.4用最小二乘法求d(2)/dN—曲线表达式5.4.4.1d(2c)/dN—△关系可以用公式(2)和公式(3)表示:(1)

式中:

A-—待定系数:

-待定系数;

lg△er———对数应变范围,

CB/z 264—98

d(2c)/dN = AA

=IgA-BIgAT

对数表而裂纹扩展速率。

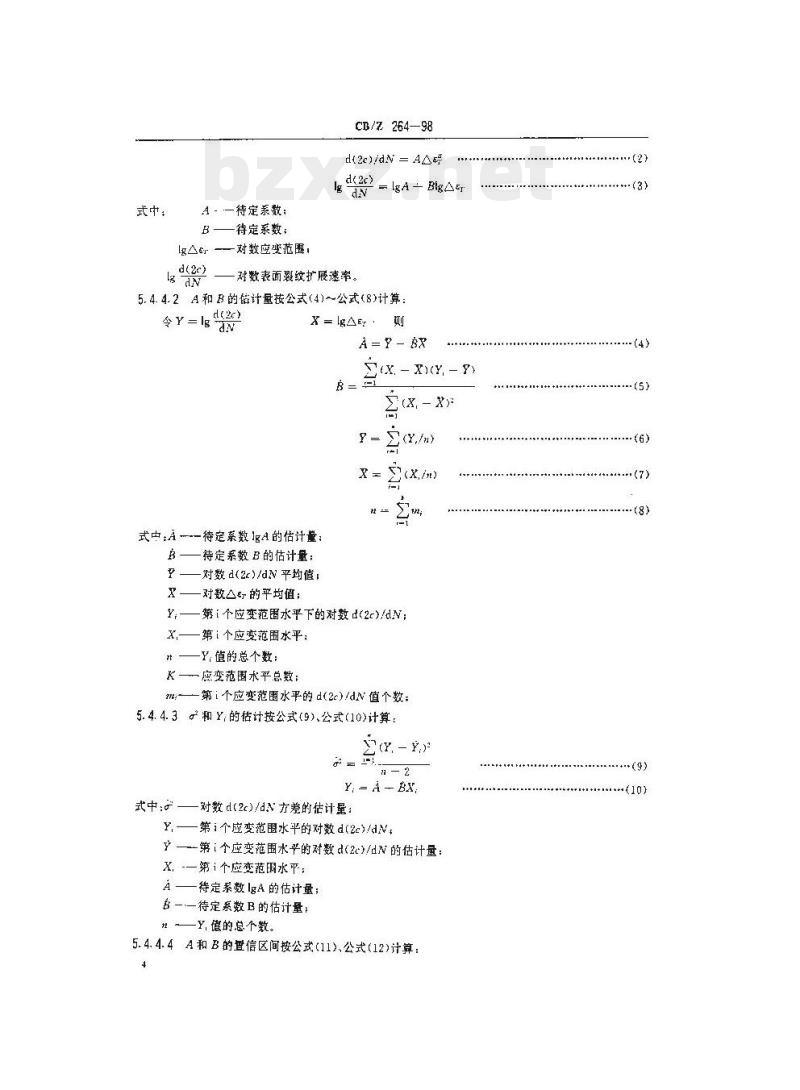

5.4.4.2A和B的估计量按公式(4)~公式(8)计算:今=lg

X= lgAr

式中:A-待定系数IA的估计量:B

—持定系数 B 的估计量;

一对数d(2c)/dN平均值:

对数的平均值;

第1个应变范圈水平下的对数d(2c)/dN;Y.

X,—第1个应变范围水平:

Y,值的总个数;

K—应变范围水平总数;

m:—第i个应变范围水平的d(22)/dN值个数:5.4.4.3。和Y,的估计按公式(9)、公式(10)计算: -Y,)

Y, = A - BX,

式中.。.

对数d(2c)/dN方差的估计量:

第i个应变范围水平的对数d(2e)/dN,Y

—第i个应变范围水平的对数d(2e)/dN的估计量:X.一第i个应变范围水平;

A—待定系数IgA的估计量:

8-一待定系数B的估计量;

Y,慎的总个数。

5.4.4.4A和B的置信区间按公式(11)、公式(12)计算:4

*+·(3)

.++.(7)

...(8)

+(9)

CB/Z264—98

A=A士

B=B±ta

式中:A待定系数lgA的估计量:B待定系数B的估计量;

X,—第i个应变范围水平,

—对数d(2c)/dV标准差的估计量一Y, 值的总个数;

1。—置倍水平为c的双侧t分布分位数、公式(11)、公式(12)中1分布自由度n一2:t分布表见附录 D(参考件)的 D1 表。

5.4.4.5d(2c)/dN—曲的置信带按公式(13)计算:Y-A+ BX +

式中.Fe

(X -X)-2

叠信水平为的F分布的上侧分位数,公式(13)F分布的分子自由度为2,分母自由度为#—21

-对数t(2c)/dN标准差的估计量:X.第i个应变范围水平:

对数应变平均值1

A--待定系数gA的估计量;

B—待定系数 B的估计量:

Y,值的总个数;

5.4.4.6拟合d(2c)/dN一E曲线表达式的充分度检验。当试验数据满足公式(14)时.拟含的表达式被接受,否则被拒绝。

m(Y -Y,)\/( -2)

(Y, P)P(nK)

式中:Yi

第i个应变范图水平的第;个对数d(2)/N值;第i个应变范阖水平的对数d(2c)/dN平均值;++*++++++(14)

第i个应变范围水平的对数d(2c)/dN估计值:显著水平为的F分布的上侧分值数,公式(14)中F分布的分子自由度为灵一2,分母自由F

度为拉—,F分布装见陷录D(参考件)的表D2:Y,值的总个数:

应变水平级总数。

m.第i个应变范围水平的d(2c)/dN值个数5.4. 5试验数据处理与计算

试验数据处理与计算的举例说明见附录C(参考件)。5. 5 试验结果的表达

5.5.1列表

表内包括试验结果不确定度、最大应变范围、应变比、试验频率、循环饮数、表面裂纹长度、表面裂纹扩展速率、试样编号、试验终止形式、备注等基本内容。CB/Z 264--98

5.5.2图示

d(2c)/dN一6r曲线是表达试验结果的常用方法.其横坐标为对数应变范围水半,纵坐标为对数表面裂纹扩展速率。如用回归分析拟合d(2e)/dN一Er曲线,应列出回归方程,拟合精度。5.6试验报

试验报告包括以下基本内容:

a.试验材料的牌号、炉号、罐号、批号、规格、化学成分、生产工艺和热处理制度、常规力学性能:b试样数量、取样方法、取样部位、试样尺寸及表面状态;c,试验机型号,测量裂纹长度的装置及不确定度:d、控制方式,试验频率、循环应变被形、应变比,总应变范围、环境条件:e.试验终止形式及结果判定:

f。试验结果的不确定度和数据处理方法;试验结果表达;

h.试验执行的标准号及名称;

i、试验者,校对者、审核者、试验日期。CB/Z264—98

附录A

疫劳裂纹扩展速率试验试样形状和尺寸(补充件)

A1母材表面疫劳裂纹扩展速率试验试样形状和尺寸如图A1 所示。R55

- 12. 7±0. 02

=0. a2A-B

注:试样厚度B=16~24mt;试样左端100mm为夹持部位。图A1母材d(2c)/dN标准试样图

A2焊接接头表面裂纹扩展速率试验试样形状和尺寸如图A2所示。R5

- 12. 7±0. 02

la.02;A-B免费标准下载网bzxz

注:试样厚度B=16~24mm;试样左端100mm为夹持部位。图A2焊接接头d(2e)/dN标准试样图.

CB/Z 264—98

附录 B

锐化切口刀刃和切口锐化的压制(补充件)

B1锐化切口刀刃形状和尺寸见图 B16±0.05

±4. 25±0. 05

B2切口锐化的压制

图B1锐化切口刀刃

采用位移法压制切口,压制切口可使用压力机或万能材料试验机。B2.1压制切口前应按图B1检查刀刃。清除试样切口中的金属屑和切口边缘毛刺。B2.2

把刀刃放在切口内,并施加预载荷400N。B2.3

B2.4采用干分表控制压下距离,压下距离约为0.43mm。1.5±0.05

C11试样的结果如表C1所示

总应变享图

CB/Z 264—98

附录 C

试验数据处理与计算的举例说明(参考件)

表面裂纹长度

注2”\,3\、+*试撑的2c.N数据略循环周数

总应变范围

轰面裂效长度

循环后数

C2 绘制 2c- N 曲线

CB/Z 264—98

据表 C1所列数据绘制 2--N曲线见图 CJ。2C

e4=0.00480

O4-=0:00576

- 4z =0.00640

- A2 -0.00768

+.4c..=0.00896

42 =0.01024

图C12e-N由线

C3计算不同的d(2c)/d

据公式(1)计算的结果列于表 C2总应变罗

CB/%264—98

表面裂较扩展速率

d(2e>/d

注:表C2中d(2c>/dN栏中后三列数据为2\,3\、4试样的数据,求d(2e)/d-Ae曲线表达式

据公式(4)和公(5)计算得到:

按公式(10)形式表达为:

据公式(9)计算得到

A 5. 8737

$— 3.9025

lg d(2e)

2=5.9737+3.9025IgA

= 3. 7629 × 10-3

4=6.1243×10-:

查表D[、t。=2.0734,按公式(11)和公式(12)计算得到:A的95%置信区间为[5.3762.6.3711]B的95光置信区间为[3.6715.4.1335]0.00070

查表C2.F。=2.93按公式(13)计算.则得到在95%置信水平的d2c>/dN△e+曲线的置信带:= 5.8737+ 3. 9025 gAer ± 0. 1485×[2.1507)

d(2e)/dN-A5曲线及其置信带如图C2所示。C5d(2r)/dV—△e/曲线囊达式充分度检验n—24.K=6.按公式(14)计算

F, — 1. 079

则 F ≤ F(= 2. 93)

说时示例中的数据用线性方程表示、可以接受11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/Z 264—98

金属材料低周疲劳表面裂纹扩展速率试验方法

Test method for low cyclefaitiguesurface crack growth rates of metallic materials1998-03-20发布

中国船舶工业总公司

1998-08-01实施

1范围

1.1、主题内容

中国船舶工业总公司部标准

金属材料低周疲劳表面裂纹扩展速率试验方法

Test method for low cyele fatigutsurf ace crack growth rates of metallic matcrialsCB/Z264--98

分类号1005

本标准规定了金属材料在温(15~~35C℃)及大气环境下,冠臂弯曲加载的低周疲劳表面裂纹扩展遵辜的试验方法。

1.2适用范围

本标准适用于在等幅应变条件下.用矩形载面试样测定金属材料及焊接接头大于10-\mm/c的表面裂纹扩展速率。

2引用标准

GB6271--86向加荷疲劳试验机动态力校准GB6398--86金属材料瘦劳裂纹扩展速率试验方法GBT15248一94金属材料轴向等蝠低循环疲劳试验方法CB/Z35195舰船材料低循环症劳试验数据统计分析方法JJG139-83拉力,压力和万能材料试验机检定规程3定义

本标准使用的术语见G86398.GB/T15248.C.B/2 351.此外还定义了如下术语。3.1表面裂纹长度

试样表雨预制切口长度与其两端的表面疲劳裂纹长度之和,用2表示。3.2表面裂纹深度

预制切口深度与沿试样厚度方向扩展至裂纹前缘长度之和,用。表示。3. 3衰面裂纹扩腰速率

在循环应变或循环载荷作用下,每循环一周所产生的表面裂纹扩展量,用(t(2c)/dN 表示。4一般要求

4.1瘦劳试验机

4.1.1可以选择不同类型的具有悬臂加载功能的疲劳试验机,但应该符合4.1.2条、4.1.3条、4.1.4条的要求。

4.1.2静载荷示值的偏差为示值的士1%示值变动性的偏差为示值的主1%,试验机静态力校谁方法按JG189规定。

中国船舶工业总公司1998-03-20批准1998-08-01实施

CB/Z 264 --98

4.1.3动载荷示值偏差为示值的土2%。试验机动态力校准方法按GB627I规定。4.1.4试验机运行1000h或一年检定一次,以检定周期短者为推。凡影响试验机准确度的移动位置,维修、调整之后.应文即检定试验机。4.2试验夹具

4.2.1试验光具应能够为试验提供衰好的悬臂加载方式,并不得在试样上产生加拉应力或附加压应力。

4.2.2试验夹具不得在试验载荷范围内产生超过弹性极限的变形。4.3应变传感器

4.3.1应变传感器可以采用应变引伸或电阻应变计,4. 3.2选用的应变传感器应适合于长时问的动态测量和控制:其测量不确定度不应大于1%,每次试验前选用的应变传感器应进行标定。5详细要求

5.1试样形状和尺寸

使用矩形载面试详、其形状和尺寸见附录A(补充件)。5.2试样制备和存

5.2.1试样制备

5.2.1.1取样部位、方向和取样方法按委托方要求或双方协议执行。采用焊接试样时,应注意焊接工艺条件与构件保持一致。

5.2.1.2试样机加工时.应使其表面的残余应力和加工硬化尽可能小;磨削加工较硬材料时应确保试样表面不过热;精加工前的热处理应防止变形或表面层变质。5.2.1.3试表面精加工后,试验段表面粗糙度应不大于0.8um。5.2.7.4试样切口通过铣切或其他加工方法完成,机板切口长度为5.0mml.深度为1.25mm。5.2.1.5切口锐化采用刀刃压制方法,其锐化长度在切口两谢部应对称.总锐化长度为1.0mm.刀刃形状和尺寸见附录B(补充件)的B1条,镜化深度为0.43mm.切口压制方法见附录B(补充件)的B2条。

5. 2. 2试样忙存

已制备好的试样的贮存应防止变形,表面损伤和腐蚀。5. 3试验程序

5. 3. 1 试验参数确定

5.3.1.1试验参数包括总应变范围()、应变比r(smin/em)、施加的循环应变波形(正弦波,三角形波、梯形波等)、试验频率。

5.3.1.2试验参数的选取与确定,应依据委托方要求,试验目的及试验机具体情况决定,摊荐试验参数:r=-1、梯形波、试验频率为0.34Hz。5.3.2控制方法的避择

控制方法应确保实现等幅应变。可选择应变计算机控制、恒应变控制、通过调整位移或载荷实现等幅应变控制。

5.3.3试样检验

5.3.3.1试验前对试样进行外观和尺寸检验,应符合试样尺寸偏差、表面粗糙度要求。5.3.3.2清除试样表面及切口内的油污和尘垢及铁屑、毛刺。5.3.3.3清洗后的试样应立即进行试验或放在干燥箱中短期保存。5.3.4安装试样

安装试样应仔细操作,避免在试样上产生附加拉应力或压应力。2

5.3.5安装应变传感器

CB/Z 264—98

应变传感器装卡(引伸拟)或粘贴(电阻应变计)在试释切口端部的一侧,其测量方向与试样轴向平行.距切口顶端20mm处。

5.3.6制系统和检测系统连线

连接控制系统和检测系统各连线、并进行整个系统的平衡调试。5.3.7表面裂纹扩展速率试验

5.3.7、1采用20~50倍读数显微镜直读或其它方法检测裂纹长度,裂纹长度测量间距△2cG. I mm.

5.3.7.2预制疲劳裂纹应用表前裂纹扩展试验的最小初始应变范围·推荐选取试验材料届服应变的0.65作为预制裂纹的最大应变范围。在此应变范围下.表面裂致长度2c扩展至8mrm时.预制疲劳裂纹完成。

5. 3.7.3对已经预制好疲劳裂纹的每一试样,按颈制疲劳裂纹的应变范围△e,进行表面裂纹扩展试验,直到可以建立裂纹扩展速率.再把下个较商的应变范围△,施加于试样,建立A下的毅纹扩展速率…直到建立的裂纹扩展速率为。5.3.7.4对每-试样施加的应变范围,一般取5~6级,选取的应变范谢大小应满足表面劳裂纹扩展速率d(2c)/dN在1℃~~10=rum/c 范围内。5. 3. 8试验过程要求

5. 3. 8. 1 施加载荷时应平稳、准确,不得过载。5.3. 8.2应详细记录试验过程中的异常现象。5.3.8.3应详细记录试验止的形式和原因。5. 3. 9试验终止准则

在试验过程中,如追下列情况之·-时,试验终止:5.3.9.1表面裂纹长度超过25mm;5.3.9.2表面裂纹长度未达到25mm,但要求的各应变范围水平的裂纹扩展速率已经获得;5.3.9.3试择试验部位的表面出现疲劳龟裂或可见缺陷,使裂纹扩展速率无法获得;5.3.9.4各种原因造成的试验异常·使表面裂纹扩展试验无法进行。5.3.10试验结果有效性评定

符合5.3.9.1茶、5.3.9.2条的试验结果有效.而其他试验结果无效。5.3.11试样数量

每组试验结果有效试样数量不少于3个:5. 4试验数据的处理与计算

5. 4. 1绘制 2#—N 曲线

5.4.2计算表面裂纹扩展速率d2e)/dN不同应变范围永平的d(2c)/dN按公式(1)计算:()

式中装

第i级应变范围水平下的d(2c>/dN;(2C):-·-第i级应变范围水平下N循环次数的表面裂较长度;N.—第i级应变范围水平下的循环次数5.4.3绘制d(2e)/d—曲线

据不同应变范围水平的d(2c)/dN绘制d(2c)idN—△曲线。5.4.4用最小二乘法求d(2)/dN—曲线表达式5.4.4.1d(2c)/dN—△关系可以用公式(2)和公式(3)表示:(1)

式中:

A-—待定系数:

-待定系数;

lg△er———对数应变范围,

CB/z 264—98

d(2c)/dN = AA

=IgA-BIgAT

对数表而裂纹扩展速率。

5.4.4.2A和B的估计量按公式(4)~公式(8)计算:今=lg

X= lgAr

式中:A-待定系数IA的估计量:B

—持定系数 B 的估计量;

一对数d(2c)/dN平均值:

对数的平均值;

第1个应变范圈水平下的对数d(2c)/dN;Y.

X,—第1个应变范围水平:

Y,值的总个数;

K—应变范围水平总数;

m:—第i个应变范围水平的d(22)/dN值个数:5.4.4.3。和Y,的估计按公式(9)、公式(10)计算: -Y,)

Y, = A - BX,

式中.。.

对数d(2c)/dN方差的估计量:

第i个应变范围水平的对数d(2e)/dN,Y

—第i个应变范围水平的对数d(2e)/dN的估计量:X.一第i个应变范围水平;

A—待定系数IgA的估计量:

8-一待定系数B的估计量;

Y,慎的总个数。

5.4.4.4A和B的置信区间按公式(11)、公式(12)计算:4

*+·(3)

.++.(7)

...(8)

+(9)

CB/Z264—98

A=A士

B=B±ta

式中:A待定系数lgA的估计量:B待定系数B的估计量;

X,—第i个应变范围水平,

—对数d(2c)/dV标准差的估计量一Y, 值的总个数;

1。—置倍水平为c的双侧t分布分位数、公式(11)、公式(12)中1分布自由度n一2:t分布表见附录 D(参考件)的 D1 表。

5.4.4.5d(2c)/dN—曲的置信带按公式(13)计算:Y-A+ BX +

式中.Fe

(X -X)-2

叠信水平为的F分布的上侧分位数,公式(13)F分布的分子自由度为2,分母自由度为#—21

-对数t(2c)/dN标准差的估计量:X.第i个应变范围水平:

对数应变平均值1

A--待定系数gA的估计量;

B—待定系数 B的估计量:

Y,值的总个数;

5.4.4.6拟合d(2c)/dN一E曲线表达式的充分度检验。当试验数据满足公式(14)时.拟含的表达式被接受,否则被拒绝。

m(Y -Y,)\/( -2)

(Y, P)P(nK)

式中:Yi

第i个应变范图水平的第;个对数d(2)/N值;第i个应变范阖水平的对数d(2c)/dN平均值;++*++++++(14)

第i个应变范围水平的对数d(2c)/dN估计值:显著水平为的F分布的上侧分值数,公式(14)中F分布的分子自由度为灵一2,分母自由F

度为拉—,F分布装见陷录D(参考件)的表D2:Y,值的总个数:

应变水平级总数。

m.第i个应变范围水平的d(2c)/dN值个数5.4. 5试验数据处理与计算

试验数据处理与计算的举例说明见附录C(参考件)。5. 5 试验结果的表达

5.5.1列表

表内包括试验结果不确定度、最大应变范围、应变比、试验频率、循环饮数、表面裂纹长度、表面裂纹扩展速率、试样编号、试验终止形式、备注等基本内容。CB/Z 264--98

5.5.2图示

d(2c)/dN一6r曲线是表达试验结果的常用方法.其横坐标为对数应变范围水半,纵坐标为对数表面裂纹扩展速率。如用回归分析拟合d(2e)/dN一Er曲线,应列出回归方程,拟合精度。5.6试验报

试验报告包括以下基本内容:

a.试验材料的牌号、炉号、罐号、批号、规格、化学成分、生产工艺和热处理制度、常规力学性能:b试样数量、取样方法、取样部位、试样尺寸及表面状态;c,试验机型号,测量裂纹长度的装置及不确定度:d、控制方式,试验频率、循环应变被形、应变比,总应变范围、环境条件:e.试验终止形式及结果判定:

f。试验结果的不确定度和数据处理方法;试验结果表达;

h.试验执行的标准号及名称;

i、试验者,校对者、审核者、试验日期。CB/Z264—98

附录A

疫劳裂纹扩展速率试验试样形状和尺寸(补充件)

A1母材表面疫劳裂纹扩展速率试验试样形状和尺寸如图A1 所示。R55

- 12. 7±0. 02

=0. a2A-B

注:试样厚度B=16~24mt;试样左端100mm为夹持部位。图A1母材d(2c)/dN标准试样图

A2焊接接头表面裂纹扩展速率试验试样形状和尺寸如图A2所示。R5

- 12. 7±0. 02

la.02;A-B免费标准下载网bzxz

注:试样厚度B=16~24mm;试样左端100mm为夹持部位。图A2焊接接头d(2e)/dN标准试样图.

CB/Z 264—98

附录 B

锐化切口刀刃和切口锐化的压制(补充件)

B1锐化切口刀刃形状和尺寸见图 B16±0.05

±4. 25±0. 05

B2切口锐化的压制

图B1锐化切口刀刃

采用位移法压制切口,压制切口可使用压力机或万能材料试验机。B2.1压制切口前应按图B1检查刀刃。清除试样切口中的金属屑和切口边缘毛刺。B2.2

把刀刃放在切口内,并施加预载荷400N。B2.3

B2.4采用干分表控制压下距离,压下距离约为0.43mm。1.5±0.05

C11试样的结果如表C1所示

总应变享图

CB/Z 264—98

附录 C

试验数据处理与计算的举例说明(参考件)

表面裂纹长度

注2”\,3\、+*试撑的2c.N数据略循环周数

总应变范围

轰面裂效长度

循环后数

C2 绘制 2c- N 曲线

CB/Z 264—98

据表 C1所列数据绘制 2--N曲线见图 CJ。2C

e4=0.00480

O4-=0:00576

- 4z =0.00640

- A2 -0.00768

+.4c..=0.00896

42 =0.01024

图C12e-N由线

C3计算不同的d(2c)/d

据公式(1)计算的结果列于表 C2总应变罗

CB/%264—98

表面裂较扩展速率

d(2e>/d

注:表C2中d(2c>/dN栏中后三列数据为2\,3\、4试样的数据,求d(2e)/d-Ae曲线表达式

据公式(4)和公(5)计算得到:

按公式(10)形式表达为:

据公式(9)计算得到

A 5. 8737

$— 3.9025

lg d(2e)

2=5.9737+3.9025IgA

= 3. 7629 × 10-3

4=6.1243×10-:

查表D[、t。=2.0734,按公式(11)和公式(12)计算得到:A的95%置信区间为[5.3762.6.3711]B的95光置信区间为[3.6715.4.1335]0.00070

查表C2.F。=2.93按公式(13)计算.则得到在95%置信水平的d2c>/dN△e+曲线的置信带:= 5.8737+ 3. 9025 gAer ± 0. 1485×[2.1507)

d(2e)/dN-A5曲线及其置信带如图C2所示。C5d(2r)/dV—△e/曲线囊达式充分度检验n—24.K=6.按公式(14)计算

F, — 1. 079

则 F ≤ F(= 2. 93)

说时示例中的数据用线性方程表示、可以接受11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。