CB 1142.3-1985

基本信息

标准号: CB 1142.3-1985

中文名称:船用液压二通插装阀 技术条件

标准类别:船舶行业标准(CB)

英文名称: Technical requirements for marine hydraulic two-way cartridge valves

标准状态:现行

发布日期:1985-11-28

实施日期:1986-11-15

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5620575

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.05造船用材料和零件

中标分类号:船舶>>船舶管路附件>>U57船用液压、气动元件及附件

关联标准

出版信息

页数:10页

标准价格:15.0 元

相关单位信息

标准简介

CB 1142.3-1985 船用液压二通插装阀 技术条件 CB1142.3-1985 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中国船舶工业总公司部标准

CB1142.1~1142.385

船用液压二通插装阀图形符号、基本参数和型号编制方法、技术条件1985-11-28发布此内容来自标准下载网

中国船舶工业总公司

1986-11-15实施

中国船舶工业总公司部标准

船用液压二通插装阀技术条件

CB1142.8-85

维别:57

本标准适用于以液压液为工作介质采用GB2877--81《插装式液压阀安装孔连接尺寸》的船用二通插装阀。本标准规定了船用二通插装阀的技术要求和试验方法。1技术要求

1.1-般要求

一.通插装阀的一般设计、材料和结构的技术条件应符合CB1015一82《船用液压控制阀技术条件》中第3章规定。

1.2船用环境条件

二通插装阀的船用环境条件应符合CB1015一82第2章的规定。1.3对插装件的要求

1.3.1插装件的阀套安装连接尺寸应符合GB2877一81的规定。1.3.2用于插装件的0形密封圈及其环槽尺寸应符合GB3452.182《液压气动用O形橡胶密封圈尺寸系列及公差》,在工作压力大于10MPa时应采用挡环,挡环安装位置应按受力方向决定,双向受压时,应采用两个挡环。

1.3.3插装件阅芯、阀套的配合间隙,应根据.1作要求确保在规定的温度范围和过滤精度内,并应L作良好。因配合间隙而引起的泄漏,其允许值一般不得大于其公称流最的0.1%。用于舰艇时,应符合CB1015一82的规定。

1.3.4插装件的材料应按设计要求选用并符合有关规范和标准的规定。阀芯和阀套等不得采用铸铁等脆性材料。

1.3.5插装件阅芯需带节流小孔时,推荐采用带节流螺塞的结构,以使进行调整、更换。节流螺案应有固紧和防止通过螺纹间隙泄漏的措施。1.3.6在高水基等液体中使用时,插装件的阀芯、阀套、弹簧以及密封件材料应和该液体相适应,阅芯应考虑采用带O形密封圈及挡环的结构。1.3.7插装件应设有便于从安装孔中取出的结构并保证在拆出插装件时各部分不受损坏。如需专用拆卸工具时应在有关文件中注明。1.4控制盖板的要求

1.4.1控制盖板在阀块.上的安装连接面尺寸应符合GB2877一8的规定。1.4.2控制盖板与阀块体相连接的安装面上应设有永久性定向的结构。1.4.3控制盖板中的控制孔道内径一般与GB2877一81中规定的控制孔道尺寸相一致,允许根据需要适当增大或减小。应尽最减少或不用斜孔。各控制孔道的孔口应采用标准的应在适当的位置用钢印或其他方法标上记号,该记号应和该盖板的图形符号上的标注相一致。各孔口的密封推荐采用内六角螺寨和组合密封势圈。当结构布置困难时,允许采用其他可靠的结构代替。1.4.4需要时控制孔道应有便于设置节流螺塞的结构。1.4.5控制盖板采用带凸肩结构时,应考虑便于从阔块安装孔中拆出。1.4.6控制盖板应在适当的位置设置铭牌,以标明该盖板的图形符号、型号及制造厂厂名。当控制盖板中嵌人控制元件时,应在嵌人元件处标志相应的标志。当空间不够时,可以在外露的包装物上加以标志。

中国船舶工业总公司1985-11-28发布16

1986-11-15实施

CB1142.3-85

1.4.7控制盖板外露表面应有防锈措施,应注意该措施和使用液体的相容性。1.5对先导阅的要求

1.5.1用于二通插装阀的先导阀的安装连接尺寸应符合GB2514一81《回油口板式液压方向控制阀安装面》标准规定。

1.5.2用于~通插装阀的先导阅的技术条件、试验方法等应符合CB1015一82中的有关规定。1.5.3用于二通插装阀的先导阅上应在醒目的位置设置表示其机能位置、油口标记、型号、规格、主要技术性能和制造广广名的铭牌或标志。1.6对“通插装树的要求

1.6.1成套供应的二通插装阅应按本标准第2章检验规则中有关规定的试验方法进行试验,并附有试验合格的证明。

1.6.2二通插装阀的安装位置应使它调整方便,更换时不致涉及广泛拆卸其他元件。安装位置还应充分考虑在控制失灵、预兆性事故、高温等情况的防护,安装时可通过控制盖上的永久性定向结构保证其位置正确。

1.6.3带可调机构(包括精细微调机构)的二通插装阀,应根据控制要求设置将可调元件的规定调整值锁定的机构。在可调元件规定的调节范围内的任一调定值都应能保持稳定和可靠地复现。应保证可调元件调整值不超过铭牌上的最高值。1.7对阅块体的要求

1.7.1块体中1,二通插装阀的安装孔和配合面的尺寸和精度必须符合GB2877-81中的要求。当结构有特殊要求需要改变某一尺寸时(如孔的深度等),应在块体图中明显地标志该变更的尺寸,并在图纸上用文字加以说明。

1.7.2钢质块体内相邻孔道的最小间距,在相邻孔道的内径不超过50mm时,应不小于5mm;相邻孔道之-的内径大于50mm时,应不小于10mm。若因结构布置困难需缩小间距时,应进行强度核算。

1.7.3阀块体中同二通插装阀控制油路中回油通道相连的泄油通道,在一般情况下都应能单独而无背压地接回油箱。

1.7.4阀块体的各主要的油口和检测孔门,均应有永久性的标志。当在阀块体内直接嵌人单向阀、梭阀、节流螺塞或其他元件时,应在阀块体上,在这些元件的安装孔附近设置明显的标志并注明“内凝”。

1.7.5阅块体宜采用钢锻件制造,并进行退火消除内应力。用于民用船舶的产品采用铸件时,其材料性能应符合CB1015一82的规定。阀块体表面应有防锈措施,并注意和使用液体的相容性。1.7.6阀块体加T后,必须清除块体内的加工残留物,并特别注意去除交叉孔处的毛刺和飞边。应单独进行检验,合格后,阀块体应加以仔细防护,以防止储藏、安装和运输时损坏表面和混人污物、灰尘等。

1.7.7采用锻件的阅块体可以不单独进行耐压密封试验,允许在阀块试验时再行考核。铸件造的两块体应按厂艺要求单独进行材料紧密性和强度试验,试验压力为额定工作压力的1.5倍,泵压时间不少于3min,不允许有渗漏和“冒汗”等现象。1.7.8阀块体和执行机构、油源、油箱等应便于运输、安装。2检验规则

2.1船用二通插装阀控制组件的试验分型式试验和验收试验两种。这两种试验的要求分别按照CB1015一82中的第5章和第6章的规定进行。2.1.1二通插装方向阀

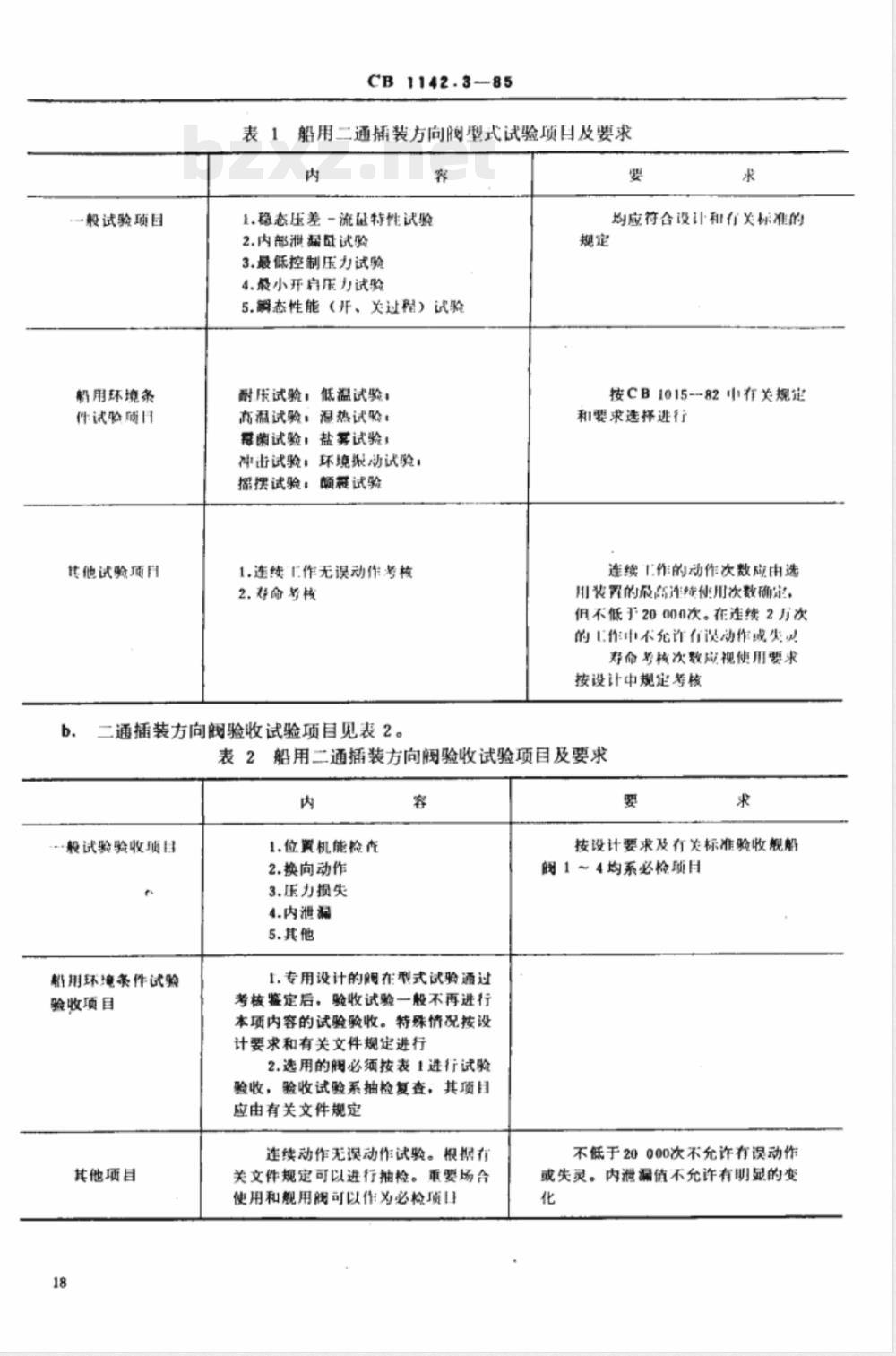

8,几种典型的二通插装方向阀型式试验项目见表1。17

一般试验项目

韶用环境条

件试验质目

其他试验项目

CB1142.385

表1船用二通插装方向阅型式试验项目及要求内

1.稳态压差-流盈特性试验

2.内部准漏且试验

3.最低控制压力试验

4.录小开压力试验

5.解态性能(开、关过程)试验耐压试验,低温试验:

高温试验:温热试验:

悉菌试验,盐募试验

冲击试验;环境振动试验;

播摆试验;频凝试验

1.连续1作无误动作考核

2.寿命号核

二通插装方向阀验收试验项目见表2。婴

均应符合设计和有关标准的

按CB1015--82小有关规定

和要求选择进行

连续T作的动作次数应由选

用装置的最出准载使用次数确率,但不低于20000次。在连续2万次的上作中不充许有误动作或失必寿命考核次数应视使用要求

按设计中规定考核

表2船用二通插装方向阀验收试验项目及要求内

般试验验收项目

暂用环境条件试验

验收项目

其他项目

1.位置机能检查

2.换向动作

3.压力损失

4.内泄漏

1.专用设计的阅在型式试验通过考核鉴定后,验收试验一般不再进行本项内容的试验验收。特殊情况按设计要求和有关文件规定进行

2.选用的阅必须按表1进行试验

验收,验收试验系抽检复查,其项目应由有关文件规定

连续动作无误动作试验。根据有关文件规定可以进行抽检。重要场合使用和舰用阀可以作为必检项日要

按设计要求及有关标准验收舰船阅1~4均系必检项目

不低于20000次不允许有误动作

或失灵。内泄漏值不允许有明显的变化

2.1.2二通插装压力控制阀

CB1142.3—85

二通插装式压力控制阀可按二通压力控制进行试验,其项目和要求按CB1015一82及本标准有关规定。

2.1.3一通插装式流量控制阀

二通插装式流控制阀可按节流剂、通流其控制制成三通流量控制阅进行试验,其项目和要求按CB101582及本标准有关规定。2.1.4具有复合控制机能的控制组件同时具有方向一压力、方向一流量、方向-流量一服力等二种以上控制机能的控制组件的试验应进行多种功能的试验,其要求按CB1015--82及有关标准规定。2.2--般规定

被试的各个控制组件,包括先导阀,均应按本帝有关款项规定和要求进行试验和验收,并附试验和验收合格的证明。

单独供货的插装件或控制盖板也应按本章有关款项规定进行校验并附有合格证明。2.3被试件的组成

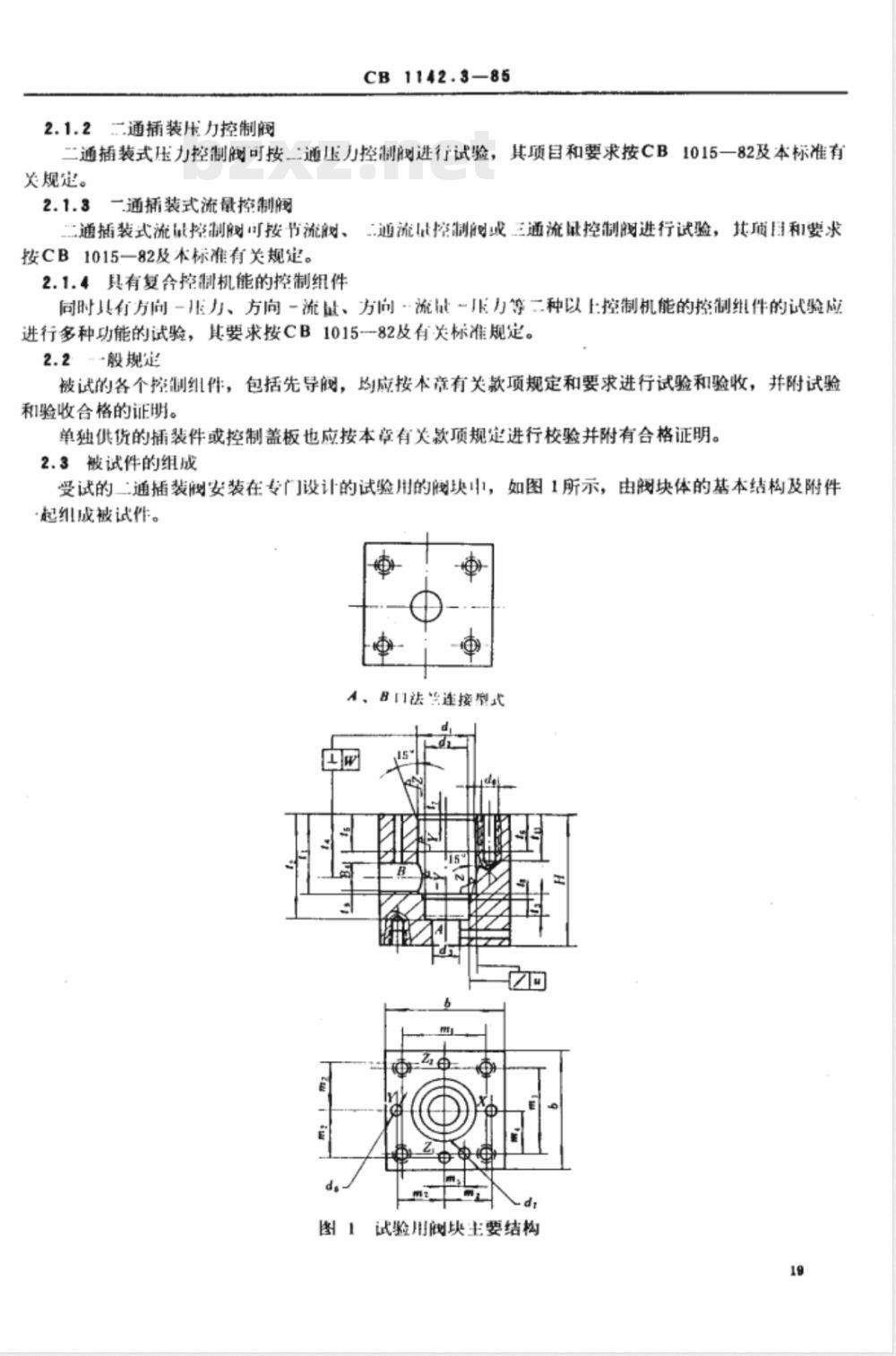

受试的二通插装阀安装在专门设计的试验用的阀块中,如图1所示,由阀块体的基本结构及附件起纠成被试件。

B门法兰连接型式

图1试验用阀块主要结构

CB1142.3-85

2.3.1试验用阀块体的安装孔应符合GB2877一81的规定,并和被试件规格一致。阀块进出油口(A、B)同管道连接推荐采用法兰连接。从各主油路和控制油路的引出的检测孔,孔口推荐采用本标准1.4.3款所规定的结构。被试件规格较大时应考虑设有便于安装和固定的结构。2.3.2试验用阅块应能和相同规格不同功能的控制组件灵活组合并进行试验。各控制通道应可按需要方便地切断或连通,切断通道宜采用不带节流小孔的螺塞。被试件规格变化后,应换用相应规格的试验用阀块体。

2.3.3试验阀块体中应有足够压力的检测孔口。试验用阀块体采用钢质材料锻件,当使用的工作液体对阀块体材料或表面处理有特殊的要求时,应考虑相应的措施。

2.4试验用装置

2.4.1试验回路

二通插装控制阀组件试验回路推荐采用图2所示结构。?

接外控口

图2二通插装阀控制组件试验回路1一主泵,2—卸荷溢流阅,3—湿度计,4压力表,5—被试件6—压力表;7一加载阀;8一压力表,9流量计:10蓄压计,11-控制泵,12溢流阅:15一压力表

2.4.2试验油源

2.4.2.1试验油源的流量压力应能调节。2.4.2.2油源的流量应大于被试组件的规定流量。该规定的流量应为在一合适的压降下时的流量,而不必为它的最大的允许流量。2.4.2.$油源的压力脉动量应小于0.5×MPa,并能允许短时间超载20%~30%。2.4.2.4被试组件为压力控制组件等对被试组件和试验回路相关部分组成的表现容积刚度有要求时,推荐保证该部分的压力梯度在下列给定值的范围之内。20

A级精度:3000~4000MPa/s

B级精度:600~800MPa/s;

C级精度:120~160MPa/s。

试验油源一般应附有独立的控制油源。CB1142.3—85

2.4.3对试验装置及试验的-一般要求如取压点、取压孔、温度检测点、滤器和污染等级、试验用油试验温度、试验工况等均应符合有关标准的规定。8试验方法

3.1试验项目和方法按表3。

表3方向阔试验项目和方法

带先导控制的单向阀

带先导阔的二位三

通换向阀

带压力选择朗的单向阅

本试验主要测定各控制组件中的插装件的阔口稳态压差一流盘特性,因此试验也可以采用测定单独供货种种不同的插装件的稳态正差一流盘特性。此时试验用的控制盖板规定使用本表中(C)带二位三通先导换向阀的型式

试验应按被压剧稳态压差流盘得性试验方法的有关标准进行2.

稳态压差-流量特性的试验结果应统一采用《稳态压差-流量特性曲线》的形成,如下图。图中4→B、表示液流自A口流间B口时的曲线,B-A表示B口流向4口时的曲线。也可以将两曲线封闭加阴影表示

内部泄漏整试验

压差一流量曲线

CB1142.3-85

3.2.1试验目的:测定二通插装阀在阀芯关闭状态时,具有一定压差的A、B口之间的内部泄漏。3.2.2试验条件;试验时从4口或B口所加的压力每次都应致,并进行记录。试验前被试组件应至少连续完成十次开、关过程,记录最后一次开、关至正式测录时的间隔时间和测最时间。从B口测出的泄漏量包括了从X腔(假如其压力高于B口时,而且阀芯和阀套之间间隙将X和B沟通)来的内部泄漏,应将这部分的测量值单独列出,以便和由A口通过阀座向B口的内部泄漏相区别。

从B口测得的内部泄漏量包括从先导阀泄漏过来的部分,这一部分也应予以单独列出。3.2.3试验方法

3.2.3.1先导控制为内部控制方式时,调整压力阀2使压力由4指示压力被试件的试验压力。测量有关油口在不同压力状态时的内泄漏鼠,并绘制曲线。典型内部泄漏量曲线如图3所示。图3内部泄漏量曲线

如果此时被测油口包含有从先导阀来的内部泄漏或通过阀芯间隙来的泄漏,应予以单独测试,并附该泄漏曲线或有关数值,测量时可以先单独使控制的压力为规定值,然后分别进行测量。3.2.3.2先导控制为外部控制方式时,应单独测出X至B口的内泄漏以及通过先导阀的内泄漏,然后按3.2.3.1项相同的方法测定内泄漏值并绘制曲线。3.2.3.3当A口为高压油口,内控油从A口引人,B口接大气时,则测量从B口来的内泄漏,然后绘制不同控制压力时的内泄漏量曲线。当B口为高压油口,内控油从B口引人,A口接大气时,则测量A口的内泄漏鼠,然后绘制不同控制压力时的内泄漏盘曲线。

从B口测得内泄漏,则包含由控制腔X向B口的泄漏,如果控制油通过先导阀引人B口的内泄漏,这时还应对这二部分的内泄漏单独进行测定,其方法是:9,将从先导阀中来的内部泄漏单独地引出并测定。b.仅对X腔加压,测定X到B口的内泄漏值。最后应附加列出它们的内泄漏曲线和有关数值。3.3最小开自压力试验

3.3.1试验目的:本试验用来确定被试件A口或B口最小开启压力Pomin。3.3.2试验条件:使被试件阀芯上腔和大气相遇(压力P为大气压力)。3.3.3试验方法:使回路中压力表8的压力为大气压力,使卸荷溢流阀为起始压力,压力表4的指示值小于被试件的最小开启压力,然后调节溢流阔压力,由0逐渐升高,直到A或B口有油溢流出为止,记录此时的压力值,重复试验几次。由试验的数据来测定阀的最小开启压力Pomino3.最低开启控制压力Pxmin试验

为保证控制组件阀芯在规定的工作压力PA、P=下处于A、B上,互不接通的关闭状态所需要的22

最小控制压力P称为最低控制压力PminCB1142.3-85

3.4.1试验目的:本试验用来确定在规定工作压力值PA、P不变时控制阀处于A、B口不通的关闭状态,为保持这一状态不变而需要的最低控制腔压力。3.4.2试验条件:使A、B口保持规定的工作压力,控制腔单独引人控制液。8.4.3试验方法

3.4.3.1使A(B)口和泵1出口连接,B(A)口和油箱连接,压力表4指示值为规定值PA,,压力表8指示值为P(大气压)。控制腔由外控泵11单独供油,压力表13指示值Px为规定值P:PA,然后调整外控溢流阀口,使Px逐渐下降,直到B口开始有油溢流出,然后再稍将Px升高至油液停止流出为止,记录此时的Px压力值并重复几次,即为最小控制压力。3.4.3.2使A、B口同时和泵1出口连接,用压力表4指示为规定值P=PB。然后按同3.4.3.1项相同方法测定,重复几次,此时的P压力值即为最小控制压力。3.4.3.3使A口和泵1出口连接,B口和附加泵出口连接,压力表4指示为P规定值,压力表8指示为P的规定值(此时PB≠PA),然后按类似的办法进行测定。3.5最低关闭控制压力试验

控制阀在规定的I作压力P^、P和流最范围Q内处于AB接通的开启状态时,为使其完全关闭所需要的最低控制压力。

3.5.1试验目的:测定最低关闭控制压力。3.5.2试验条件:使P,P处于规定的工作压力下,使控制腔和外供油泵供油,单独接通。3.5.3试验方法:调整阅12,使控制压力为0,调整阀2和使压力表4、表8指示PA、P为规定值,流量为规定的流量Q,然后逐渐增加控制压力Px,直到阀完全关闭。重复几次试验,由试验记录值中得到最小关闭控制压力(控制压力的递增速度不超过公称压力的2%,阶跃增加速度其斜率不低于700)。

3.6液压阀最小控制压力P*emi.试验3.6.1试验目的:测定最小控制压力Pxemin。3.6.2试验条件:使液控单向P、P为规定的工作压力,流量Q在规定的工作范围内,控制油从外供泵单独引人。

3.6.8试验方法:使液控单向阀先处于反向关闭状态,并调整阀2使反向压力保持在规定数值内。3.7瞬态响应试验

3.7.1试验目的:本试验为了测定二通插装式方向阀开、关过程的瞬态响应特性。3.7.2试验条件

3.7.2.1被试件的输出侧的油路容积应是封闭容积,试验前应充满油液。试验结果中应记录封闭容积的大小,容腔及管道的材料。3.7.2.2试验应在电磁铁额定电压和下述规定的电磁铁温度条件下进行。a.在电磁铁的最高温度下进行。此温度应保证在GB1497一79《低压电器基本标准》中关于线圈有效绝缘等级推荐的范围内。b,电磁铁的温度由线圈在额定电压下连续激磁而获得。激磁时通过换向阀的流量为零,并使整个阀处在与试验时油温相等的环境温度中。只有经过电磁铁温度达到稳定值后才能正式试验。画出电磁铁温升曲线如图4。

CB1142.3-85

电磁铁湿度

环境盈度

时间1(b)

图4电磁铁温升曲线

3.7.2.3调整卸荷溢流阀和加载阀,使压力表4指示的压力为被试件的试验压力。试验时的压力和流晟购采用公称压力和流最(当流最较大时,允许按协商值)。然屑接通和切断电磁铁的控制电压,再用仪器记录被试件阀芯的开启和关闭过程的瞬态响应曲线。可采用压力一时间法或压力、位移时间法。其典型曲线如图5所示。%s

4包装、运输

4.1插装件

X一位移

图5瞬态响应曲线

单独提供的插装件应在检验合格后涂以防锈油后成套包装,宜用两端带盖的套筒或带密封边的塑料包装。包装件上或内部应有该件的型号、规格、说明以及合格证明。包装后应置于干燥处。4.2控制盖板

CB1142.3-85

单独提供的控制盖板应在检验合格后涂以防锈油,并随着连接螺钉一起包装。盖板的安装面应注意保护,避免碰伤、拉毛和污染,并宜用塑料袋、盒密封包装并附有合格证明和标注型号、规格、制造厂家等。

4.3控制组件

成套提供的控制组件,应分别用塑料盒包装,然后再成套包装。同时附上合格证明并标志型号、规格、制造厂家。

4.4先导控制阀

应按一般控制阅要求包装,但应注意保护外露的电气插头和安装面不受损伤,螺钉应单独用袋包装或置于螺孔中再采用有关措施固定。应附有有关技术文件和证书。4.5插装阀阅块体

单独提供阀块体时,其安装前需对块体油封,防止外露的各油口污染,装箱后应保持阀块的清洁和固定,避免损伤。

阀块的包装应注意外露油口的密封、防护和污染侵入,四周应固定,防止松动,防止在长途运输过程中的锈蚀、冲击或其他意外的损伤。4.6二通插装阀及阀块出厂时应将产品、备件、有关合格证书和技术文件一起封存、包装并打上印记,列出装箱清单。

4.7运输

运输时应保证可靠,注意防潮、密封和完整无损。5备件

备件应符合舰船规范的要求,备件的数量和项目应列出专门的清单。附加说明:

本标准由船用液压元件归口组提出。本标准由七O四所负责起草。

本标准主要起草人黄人豪。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB1142.1~1142.385

船用液压二通插装阀图形符号、基本参数和型号编制方法、技术条件1985-11-28发布此内容来自标准下载网

中国船舶工业总公司

1986-11-15实施

中国船舶工业总公司部标准

船用液压二通插装阀技术条件

CB1142.8-85

维别:57

本标准适用于以液压液为工作介质采用GB2877--81《插装式液压阀安装孔连接尺寸》的船用二通插装阀。本标准规定了船用二通插装阀的技术要求和试验方法。1技术要求

1.1-般要求

一.通插装阀的一般设计、材料和结构的技术条件应符合CB1015一82《船用液压控制阀技术条件》中第3章规定。

1.2船用环境条件

二通插装阀的船用环境条件应符合CB1015一82第2章的规定。1.3对插装件的要求

1.3.1插装件的阀套安装连接尺寸应符合GB2877一81的规定。1.3.2用于插装件的0形密封圈及其环槽尺寸应符合GB3452.182《液压气动用O形橡胶密封圈尺寸系列及公差》,在工作压力大于10MPa时应采用挡环,挡环安装位置应按受力方向决定,双向受压时,应采用两个挡环。

1.3.3插装件阅芯、阀套的配合间隙,应根据.1作要求确保在规定的温度范围和过滤精度内,并应L作良好。因配合间隙而引起的泄漏,其允许值一般不得大于其公称流最的0.1%。用于舰艇时,应符合CB1015一82的规定。

1.3.4插装件的材料应按设计要求选用并符合有关规范和标准的规定。阀芯和阀套等不得采用铸铁等脆性材料。

1.3.5插装件阅芯需带节流小孔时,推荐采用带节流螺塞的结构,以使进行调整、更换。节流螺案应有固紧和防止通过螺纹间隙泄漏的措施。1.3.6在高水基等液体中使用时,插装件的阀芯、阀套、弹簧以及密封件材料应和该液体相适应,阅芯应考虑采用带O形密封圈及挡环的结构。1.3.7插装件应设有便于从安装孔中取出的结构并保证在拆出插装件时各部分不受损坏。如需专用拆卸工具时应在有关文件中注明。1.4控制盖板的要求

1.4.1控制盖板在阀块.上的安装连接面尺寸应符合GB2877一8的规定。1.4.2控制盖板与阀块体相连接的安装面上应设有永久性定向的结构。1.4.3控制盖板中的控制孔道内径一般与GB2877一81中规定的控制孔道尺寸相一致,允许根据需要适当增大或减小。应尽最减少或不用斜孔。各控制孔道的孔口应采用标准的应在适当的位置用钢印或其他方法标上记号,该记号应和该盖板的图形符号上的标注相一致。各孔口的密封推荐采用内六角螺寨和组合密封势圈。当结构布置困难时,允许采用其他可靠的结构代替。1.4.4需要时控制孔道应有便于设置节流螺塞的结构。1.4.5控制盖板采用带凸肩结构时,应考虑便于从阔块安装孔中拆出。1.4.6控制盖板应在适当的位置设置铭牌,以标明该盖板的图形符号、型号及制造厂厂名。当控制盖板中嵌人控制元件时,应在嵌人元件处标志相应的标志。当空间不够时,可以在外露的包装物上加以标志。

中国船舶工业总公司1985-11-28发布16

1986-11-15实施

CB1142.3-85

1.4.7控制盖板外露表面应有防锈措施,应注意该措施和使用液体的相容性。1.5对先导阅的要求

1.5.1用于二通插装阀的先导阀的安装连接尺寸应符合GB2514一81《回油口板式液压方向控制阀安装面》标准规定。

1.5.2用于~通插装阀的先导阅的技术条件、试验方法等应符合CB1015一82中的有关规定。1.5.3用于二通插装阀的先导阅上应在醒目的位置设置表示其机能位置、油口标记、型号、规格、主要技术性能和制造广广名的铭牌或标志。1.6对“通插装树的要求

1.6.1成套供应的二通插装阅应按本标准第2章检验规则中有关规定的试验方法进行试验,并附有试验合格的证明。

1.6.2二通插装阀的安装位置应使它调整方便,更换时不致涉及广泛拆卸其他元件。安装位置还应充分考虑在控制失灵、预兆性事故、高温等情况的防护,安装时可通过控制盖上的永久性定向结构保证其位置正确。

1.6.3带可调机构(包括精细微调机构)的二通插装阀,应根据控制要求设置将可调元件的规定调整值锁定的机构。在可调元件规定的调节范围内的任一调定值都应能保持稳定和可靠地复现。应保证可调元件调整值不超过铭牌上的最高值。1.7对阅块体的要求

1.7.1块体中1,二通插装阀的安装孔和配合面的尺寸和精度必须符合GB2877-81中的要求。当结构有特殊要求需要改变某一尺寸时(如孔的深度等),应在块体图中明显地标志该变更的尺寸,并在图纸上用文字加以说明。

1.7.2钢质块体内相邻孔道的最小间距,在相邻孔道的内径不超过50mm时,应不小于5mm;相邻孔道之-的内径大于50mm时,应不小于10mm。若因结构布置困难需缩小间距时,应进行强度核算。

1.7.3阀块体中同二通插装阀控制油路中回油通道相连的泄油通道,在一般情况下都应能单独而无背压地接回油箱。

1.7.4阀块体的各主要的油口和检测孔门,均应有永久性的标志。当在阀块体内直接嵌人单向阀、梭阀、节流螺塞或其他元件时,应在阀块体上,在这些元件的安装孔附近设置明显的标志并注明“内凝”。

1.7.5阅块体宜采用钢锻件制造,并进行退火消除内应力。用于民用船舶的产品采用铸件时,其材料性能应符合CB1015一82的规定。阀块体表面应有防锈措施,并注意和使用液体的相容性。1.7.6阀块体加T后,必须清除块体内的加工残留物,并特别注意去除交叉孔处的毛刺和飞边。应单独进行检验,合格后,阀块体应加以仔细防护,以防止储藏、安装和运输时损坏表面和混人污物、灰尘等。

1.7.7采用锻件的阅块体可以不单独进行耐压密封试验,允许在阀块试验时再行考核。铸件造的两块体应按厂艺要求单独进行材料紧密性和强度试验,试验压力为额定工作压力的1.5倍,泵压时间不少于3min,不允许有渗漏和“冒汗”等现象。1.7.8阀块体和执行机构、油源、油箱等应便于运输、安装。2检验规则

2.1船用二通插装阀控制组件的试验分型式试验和验收试验两种。这两种试验的要求分别按照CB1015一82中的第5章和第6章的规定进行。2.1.1二通插装方向阀

8,几种典型的二通插装方向阀型式试验项目见表1。17

一般试验项目

韶用环境条

件试验质目

其他试验项目

CB1142.385

表1船用二通插装方向阅型式试验项目及要求内

1.稳态压差-流盈特性试验

2.内部准漏且试验

3.最低控制压力试验

4.录小开压力试验

5.解态性能(开、关过程)试验耐压试验,低温试验:

高温试验:温热试验:

悉菌试验,盐募试验

冲击试验;环境振动试验;

播摆试验;频凝试验

1.连续1作无误动作考核

2.寿命号核

二通插装方向阀验收试验项目见表2。婴

均应符合设计和有关标准的

按CB1015--82小有关规定

和要求选择进行

连续T作的动作次数应由选

用装置的最出准载使用次数确率,但不低于20000次。在连续2万次的上作中不充许有误动作或失必寿命考核次数应视使用要求

按设计中规定考核

表2船用二通插装方向阀验收试验项目及要求内

般试验验收项目

暂用环境条件试验

验收项目

其他项目

1.位置机能检查

2.换向动作

3.压力损失

4.内泄漏

1.专用设计的阅在型式试验通过考核鉴定后,验收试验一般不再进行本项内容的试验验收。特殊情况按设计要求和有关文件规定进行

2.选用的阅必须按表1进行试验

验收,验收试验系抽检复查,其项目应由有关文件规定

连续动作无误动作试验。根据有关文件规定可以进行抽检。重要场合使用和舰用阀可以作为必检项日要

按设计要求及有关标准验收舰船阅1~4均系必检项目

不低于20000次不允许有误动作

或失灵。内泄漏值不允许有明显的变化

2.1.2二通插装压力控制阀

CB1142.3—85

二通插装式压力控制阀可按二通压力控制进行试验,其项目和要求按CB1015一82及本标准有关规定。

2.1.3一通插装式流量控制阀

二通插装式流控制阀可按节流剂、通流其控制制成三通流量控制阅进行试验,其项目和要求按CB101582及本标准有关规定。2.1.4具有复合控制机能的控制组件同时具有方向一压力、方向一流量、方向-流量一服力等二种以上控制机能的控制组件的试验应进行多种功能的试验,其要求按CB1015--82及有关标准规定。2.2--般规定

被试的各个控制组件,包括先导阀,均应按本帝有关款项规定和要求进行试验和验收,并附试验和验收合格的证明。

单独供货的插装件或控制盖板也应按本章有关款项规定进行校验并附有合格证明。2.3被试件的组成

受试的二通插装阀安装在专门设计的试验用的阀块中,如图1所示,由阀块体的基本结构及附件起纠成被试件。

B门法兰连接型式

图1试验用阀块主要结构

CB1142.3-85

2.3.1试验用阀块体的安装孔应符合GB2877一81的规定,并和被试件规格一致。阀块进出油口(A、B)同管道连接推荐采用法兰连接。从各主油路和控制油路的引出的检测孔,孔口推荐采用本标准1.4.3款所规定的结构。被试件规格较大时应考虑设有便于安装和固定的结构。2.3.2试验用阅块应能和相同规格不同功能的控制组件灵活组合并进行试验。各控制通道应可按需要方便地切断或连通,切断通道宜采用不带节流小孔的螺塞。被试件规格变化后,应换用相应规格的试验用阀块体。

2.3.3试验阀块体中应有足够压力的检测孔口。试验用阀块体采用钢质材料锻件,当使用的工作液体对阀块体材料或表面处理有特殊的要求时,应考虑相应的措施。

2.4试验用装置

2.4.1试验回路

二通插装控制阀组件试验回路推荐采用图2所示结构。?

接外控口

图2二通插装阀控制组件试验回路1一主泵,2—卸荷溢流阅,3—湿度计,4压力表,5—被试件6—压力表;7一加载阀;8一压力表,9流量计:10蓄压计,11-控制泵,12溢流阅:15一压力表

2.4.2试验油源

2.4.2.1试验油源的流量压力应能调节。2.4.2.2油源的流量应大于被试组件的规定流量。该规定的流量应为在一合适的压降下时的流量,而不必为它的最大的允许流量。2.4.2.$油源的压力脉动量应小于0.5×MPa,并能允许短时间超载20%~30%。2.4.2.4被试组件为压力控制组件等对被试组件和试验回路相关部分组成的表现容积刚度有要求时,推荐保证该部分的压力梯度在下列给定值的范围之内。20

A级精度:3000~4000MPa/s

B级精度:600~800MPa/s;

C级精度:120~160MPa/s。

试验油源一般应附有独立的控制油源。CB1142.3—85

2.4.3对试验装置及试验的-一般要求如取压点、取压孔、温度检测点、滤器和污染等级、试验用油试验温度、试验工况等均应符合有关标准的规定。8试验方法

3.1试验项目和方法按表3。

表3方向阔试验项目和方法

带先导控制的单向阀

带先导阔的二位三

通换向阀

带压力选择朗的单向阅

本试验主要测定各控制组件中的插装件的阔口稳态压差一流盘特性,因此试验也可以采用测定单独供货种种不同的插装件的稳态正差一流盘特性。此时试验用的控制盖板规定使用本表中(C)带二位三通先导换向阀的型式

试验应按被压剧稳态压差流盘得性试验方法的有关标准进行2.

稳态压差-流量特性的试验结果应统一采用《稳态压差-流量特性曲线》的形成,如下图。图中4→B、表示液流自A口流间B口时的曲线,B-A表示B口流向4口时的曲线。也可以将两曲线封闭加阴影表示

内部泄漏整试验

压差一流量曲线

CB1142.3-85

3.2.1试验目的:测定二通插装阀在阀芯关闭状态时,具有一定压差的A、B口之间的内部泄漏。3.2.2试验条件;试验时从4口或B口所加的压力每次都应致,并进行记录。试验前被试组件应至少连续完成十次开、关过程,记录最后一次开、关至正式测录时的间隔时间和测最时间。从B口测出的泄漏量包括了从X腔(假如其压力高于B口时,而且阀芯和阀套之间间隙将X和B沟通)来的内部泄漏,应将这部分的测量值单独列出,以便和由A口通过阀座向B口的内部泄漏相区别。

从B口测得的内部泄漏量包括从先导阀泄漏过来的部分,这一部分也应予以单独列出。3.2.3试验方法

3.2.3.1先导控制为内部控制方式时,调整压力阀2使压力由4指示压力被试件的试验压力。测量有关油口在不同压力状态时的内泄漏鼠,并绘制曲线。典型内部泄漏量曲线如图3所示。图3内部泄漏量曲线

如果此时被测油口包含有从先导阀来的内部泄漏或通过阀芯间隙来的泄漏,应予以单独测试,并附该泄漏曲线或有关数值,测量时可以先单独使控制的压力为规定值,然后分别进行测量。3.2.3.2先导控制为外部控制方式时,应单独测出X至B口的内泄漏以及通过先导阀的内泄漏,然后按3.2.3.1项相同的方法测定内泄漏值并绘制曲线。3.2.3.3当A口为高压油口,内控油从A口引人,B口接大气时,则测量从B口来的内泄漏,然后绘制不同控制压力时的内泄漏量曲线。当B口为高压油口,内控油从B口引人,A口接大气时,则测量A口的内泄漏鼠,然后绘制不同控制压力时的内泄漏盘曲线。

从B口测得内泄漏,则包含由控制腔X向B口的泄漏,如果控制油通过先导阀引人B口的内泄漏,这时还应对这二部分的内泄漏单独进行测定,其方法是:9,将从先导阀中来的内部泄漏单独地引出并测定。b.仅对X腔加压,测定X到B口的内泄漏值。最后应附加列出它们的内泄漏曲线和有关数值。3.3最小开自压力试验

3.3.1试验目的:本试验用来确定被试件A口或B口最小开启压力Pomin。3.3.2试验条件:使被试件阀芯上腔和大气相遇(压力P为大气压力)。3.3.3试验方法:使回路中压力表8的压力为大气压力,使卸荷溢流阀为起始压力,压力表4的指示值小于被试件的最小开启压力,然后调节溢流阔压力,由0逐渐升高,直到A或B口有油溢流出为止,记录此时的压力值,重复试验几次。由试验的数据来测定阀的最小开启压力Pomino3.最低开启控制压力Pxmin试验

为保证控制组件阀芯在规定的工作压力PA、P=下处于A、B上,互不接通的关闭状态所需要的22

最小控制压力P称为最低控制压力PminCB1142.3-85

3.4.1试验目的:本试验用来确定在规定工作压力值PA、P不变时控制阀处于A、B口不通的关闭状态,为保持这一状态不变而需要的最低控制腔压力。3.4.2试验条件:使A、B口保持规定的工作压力,控制腔单独引人控制液。8.4.3试验方法

3.4.3.1使A(B)口和泵1出口连接,B(A)口和油箱连接,压力表4指示值为规定值PA,,压力表8指示值为P(大气压)。控制腔由外控泵11单独供油,压力表13指示值Px为规定值P:PA,然后调整外控溢流阀口,使Px逐渐下降,直到B口开始有油溢流出,然后再稍将Px升高至油液停止流出为止,记录此时的Px压力值并重复几次,即为最小控制压力。3.4.3.2使A、B口同时和泵1出口连接,用压力表4指示为规定值P=PB。然后按同3.4.3.1项相同方法测定,重复几次,此时的P压力值即为最小控制压力。3.4.3.3使A口和泵1出口连接,B口和附加泵出口连接,压力表4指示为P规定值,压力表8指示为P的规定值(此时PB≠PA),然后按类似的办法进行测定。3.5最低关闭控制压力试验

控制阀在规定的I作压力P^、P和流最范围Q内处于AB接通的开启状态时,为使其完全关闭所需要的最低控制压力。

3.5.1试验目的:测定最低关闭控制压力。3.5.2试验条件:使P,P处于规定的工作压力下,使控制腔和外供油泵供油,单独接通。3.5.3试验方法:调整阅12,使控制压力为0,调整阀2和使压力表4、表8指示PA、P为规定值,流量为规定的流量Q,然后逐渐增加控制压力Px,直到阀完全关闭。重复几次试验,由试验记录值中得到最小关闭控制压力(控制压力的递增速度不超过公称压力的2%,阶跃增加速度其斜率不低于700)。

3.6液压阀最小控制压力P*emi.试验3.6.1试验目的:测定最小控制压力Pxemin。3.6.2试验条件:使液控单向P、P为规定的工作压力,流量Q在规定的工作范围内,控制油从外供泵单独引人。

3.6.8试验方法:使液控单向阀先处于反向关闭状态,并调整阀2使反向压力保持在规定数值内。3.7瞬态响应试验

3.7.1试验目的:本试验为了测定二通插装式方向阀开、关过程的瞬态响应特性。3.7.2试验条件

3.7.2.1被试件的输出侧的油路容积应是封闭容积,试验前应充满油液。试验结果中应记录封闭容积的大小,容腔及管道的材料。3.7.2.2试验应在电磁铁额定电压和下述规定的电磁铁温度条件下进行。a.在电磁铁的最高温度下进行。此温度应保证在GB1497一79《低压电器基本标准》中关于线圈有效绝缘等级推荐的范围内。b,电磁铁的温度由线圈在额定电压下连续激磁而获得。激磁时通过换向阀的流量为零,并使整个阀处在与试验时油温相等的环境温度中。只有经过电磁铁温度达到稳定值后才能正式试验。画出电磁铁温升曲线如图4。

CB1142.3-85

电磁铁湿度

环境盈度

时间1(b)

图4电磁铁温升曲线

3.7.2.3调整卸荷溢流阀和加载阀,使压力表4指示的压力为被试件的试验压力。试验时的压力和流晟购采用公称压力和流最(当流最较大时,允许按协商值)。然屑接通和切断电磁铁的控制电压,再用仪器记录被试件阀芯的开启和关闭过程的瞬态响应曲线。可采用压力一时间法或压力、位移时间法。其典型曲线如图5所示。%s

4包装、运输

4.1插装件

X一位移

图5瞬态响应曲线

单独提供的插装件应在检验合格后涂以防锈油后成套包装,宜用两端带盖的套筒或带密封边的塑料包装。包装件上或内部应有该件的型号、规格、说明以及合格证明。包装后应置于干燥处。4.2控制盖板

CB1142.3-85

单独提供的控制盖板应在检验合格后涂以防锈油,并随着连接螺钉一起包装。盖板的安装面应注意保护,避免碰伤、拉毛和污染,并宜用塑料袋、盒密封包装并附有合格证明和标注型号、规格、制造厂家等。

4.3控制组件

成套提供的控制组件,应分别用塑料盒包装,然后再成套包装。同时附上合格证明并标志型号、规格、制造厂家。

4.4先导控制阀

应按一般控制阅要求包装,但应注意保护外露的电气插头和安装面不受损伤,螺钉应单独用袋包装或置于螺孔中再采用有关措施固定。应附有有关技术文件和证书。4.5插装阀阅块体

单独提供阀块体时,其安装前需对块体油封,防止外露的各油口污染,装箱后应保持阀块的清洁和固定,避免损伤。

阀块的包装应注意外露油口的密封、防护和污染侵入,四周应固定,防止松动,防止在长途运输过程中的锈蚀、冲击或其他意外的损伤。4.6二通插装阀及阀块出厂时应将产品、备件、有关合格证书和技术文件一起封存、包装并打上印记,列出装箱清单。

4.7运输

运输时应保证可靠,注意防潮、密封和完整无损。5备件

备件应符合舰船规范的要求,备件的数量和项目应列出专门的清单。附加说明:

本标准由船用液压元件归口组提出。本标准由七O四所负责起草。

本标准主要起草人黄人豪。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。