CB 1157-1986

基本信息

标准号: CB 1157-1986

中文名称:水听器用橡皮电缆技术条件

标准类别:船舶行业标准(CB)

英文名称: Specifications for rubber cables for hydrophones

标准状态:现行

发布日期:1986-04-14

实施日期:1987-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4811662

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.60船用电气设备

中标分类号:船舶>>船舶电气、观通、导航设备>>U69船用电气安装件

关联标准

出版信息

页数:15页

标准价格:17.0 元

相关单位信息

标准简介

CB 1157-1986 水听器用橡皮电缆技术条件 CB1157-1986 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中国船舶工业总公司部标准

CB115786

水听器用橡皮电缆技术条件

1986-04-14发布

中国船舶工业总公司

1987-05-01实施

中国船舶工业总公司部标准

水听器用橡皮电缆技术条件

CB1157—86

分类号:U67

本标准适用于舰船水听器用电缆。电缆采用乙丙橡皮绝缘,其交流额定电压为250V。工作环境温度

海水或淡水中:-2~+32℃;

空气中可动式:-10~+55℃;

空气中固定式:-30~+55℃。

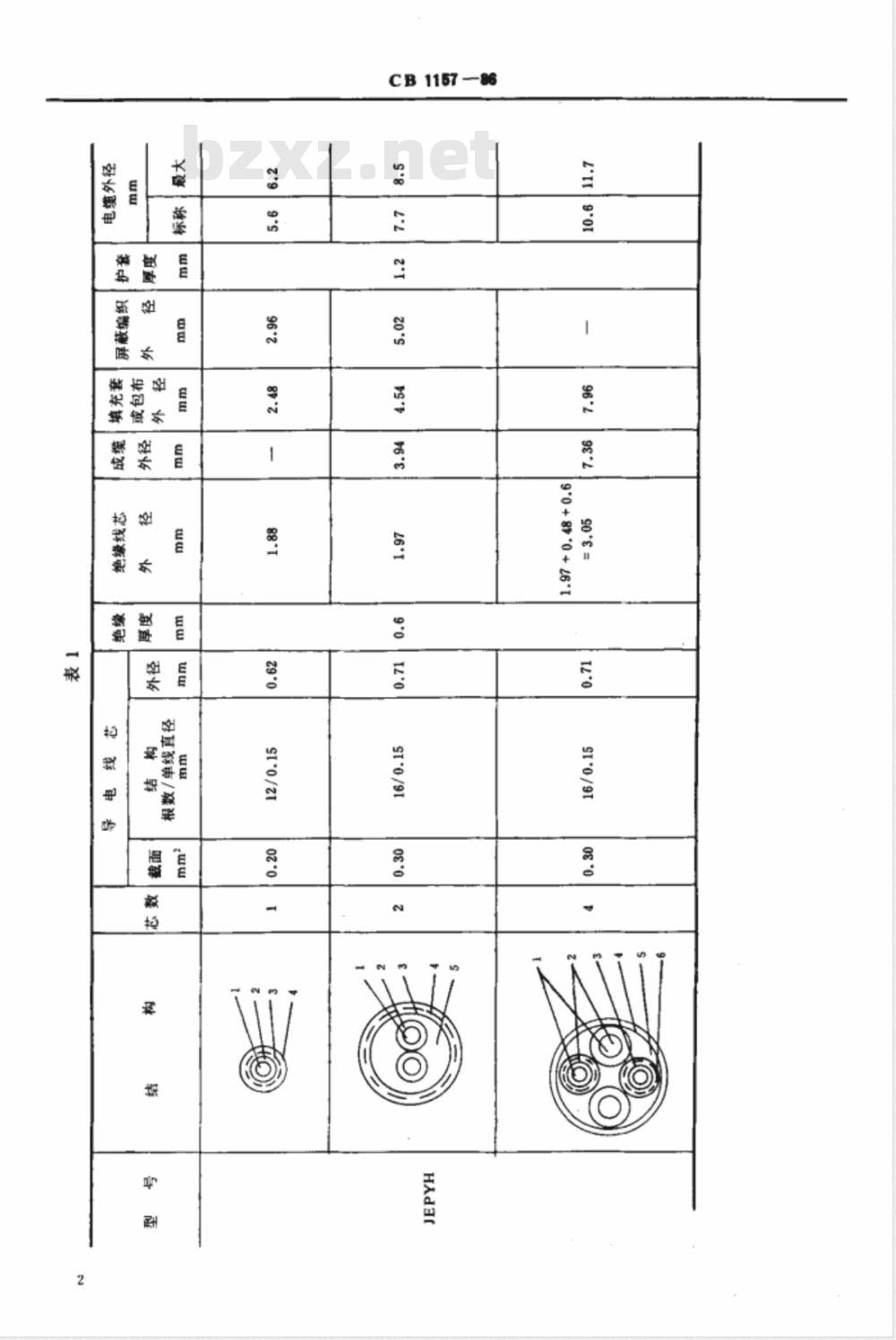

2型号及规格(见表1)

中国船舶工业总公司1986-04-14发布1987-05-01实施

CB 1157 86

ST*0/9T

ST0/91

型号中:

长期设水电缆:

乙丙橡皮绝缘,

氯磺化案乙烯护套:

屏蔽。

②结构中

导电线芯:

编织屏藏

护套:

填充套或包带:

屏蔽绝缘。

3技术要求

CB 1157 --8B

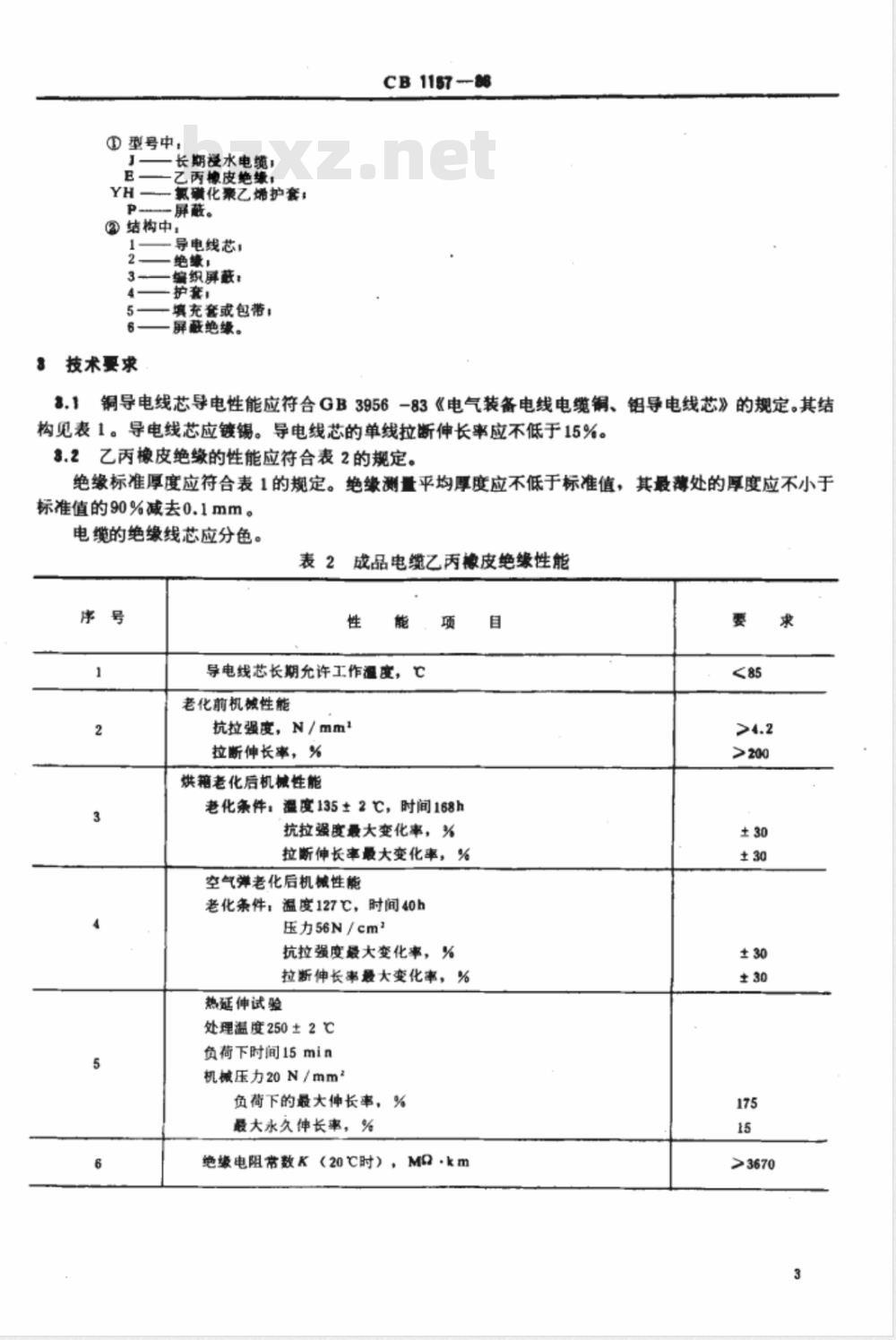

8.1铜导电线芯导电性能应符合GB3956-83《电气装备电线电缆铜、铝导电线芯》的规定。其结构见表1。导电线芯应镀锡。导电线芯的单线拉断伸长率应不低于15%。3.2乙丙橡皮绝缘的性能应符合表2的规定。绝缘标准厚度应符合表1的规定。绝缘测量平均厚度应不低于标准值,其最薄处的厚度应不小于标准值的90%减去0.1mm。

电缆的绝缘线芯应分色。

表2成品电缆乙丙橡皮绝缘性能

导电线芯长期允许工作温度,

老化前机械性能

抗拉强度,N/mm

拉断伸长率,%

烘箱老化后机械性能

老化条件:温度135±2℃,时间168h抗拉强度最大变化率,%

拉断伸长率最大变化率,%

空气弹老化后机械性能

老化条件;温度127℃,时间40h压力56N/cm2

抗拉强度最大变化率,%

拉断伸长率最大变化率,%

热延伸试验

处理温度250±2℃

负荷下时间15min

机械压力20N/mm2

负荷下的最大伸长率,%

最大永久伸长率,%

绝缘电阻常数K(20℃时),MQ·km目

CB1157—86

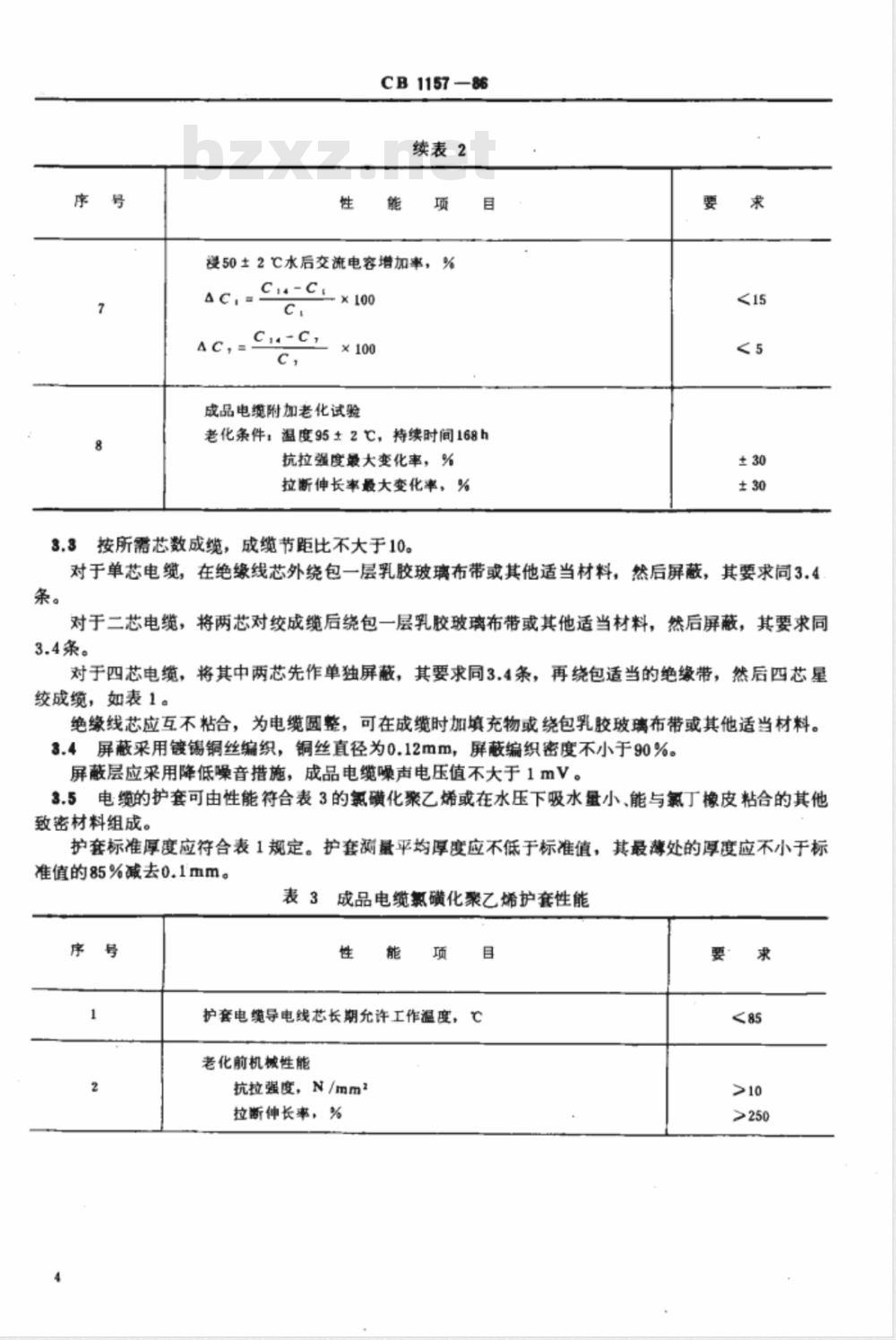

续表2免费标准下载网bzxz

漫50±2℃水后交流电容增加率,%AC.

成品电缆附加老化试验

老化条件:温度95±2℃,持续时间168h抗拉强度最大变化率,%

拉断伸长率最大变化率,%

3.3按所需芯数成缆,成缆节距比不大于10。要

对于单芯电缆,在绝缘线芯外绕包一层乳胶玻璃布带或其他适当材料,然后屏蔽,其要求同3.4条。

对于二芯电缆,将两芯对绞成缆后绕包一层乳胶玻璃布带或其他适当材料,然后屏蔽,其要求同3.4条。

对于四芯电缆,将其中两芯先作单独屏蔽,其要求同3.4条,再绕包适当的绝缘带,然后四芯星绞成缆,如表1。

绝缘线芯应互不粘合,为电缆圆整,可在成缆时加填充物或绕包乳胶玻璃布带或其他适当材料。3.4屏蔽采用镀锡铜丝编织,铜丝直径为0.12mm,屏蔽编织密度不小于90%。屏蔽层应采用降低噪音措施,成品电缆噪声电压值不大于1mV。3.5电缆的护套可由性能符合表3的氯磺化聚乙烯或在水压下吸水蛋小、能与氯丁橡皮粘合的其他致密材料组成。

护套标准厚度应符合表1规定。护套测量平均厚度应不低于标准值,其最薄处的厚度应不小于标准值的85%减去0.1mm。

表3成品电缆氯磺化聚乙烯护套性能号

护套电缆导电线芯长期允许工作温度,℃老化前机械性能

抗拉强度,N/mm2

拉断伸长率,%

烘箱老化后机械性能

CB1157 --86

续表3

老化条件:温度120±2℃,时间168h抗拉强度最大查化率,%

拉断伸长率最大变化率,%

浸油后机械性能

浸油条件:温度100±2℃,时间24h抗拉强度最大变化率,%

拉断伸长率最大变化率,%

成品电缆带燃试验

电缆试样长度

600±25mm

T=60+W

连续供火时间

式中:T

时间,8

电缆试样质量,多

火焰移去后燃

烧自行熄灭,烧

焦或受影响的部分

应在试样上夹头底

部50mm之外

电缆护套上应印有型号、芯数、截面、长度标记。相邻两个标记之间的距离应不大于50mm,字迹应清晰可辨,且有耐久性。

3.6成品电缆外径应不大于表1规定的最大外径。3.7

成品电缆导电线芯直流电阻应符合表4规定值。表4导电线芯直流电阻

标称截

直流电阻

3.8成品电缆在芯线与芯线、芯线与屏蔽之间应能经受1.5kV、交流50Hz电压试验5min,屏蔽与屏蔽之间应能经受100V、交流50Hz电压试验5min不击穿。成品电缆的绝缘电阻(+20℃时)应符合表5规定。3.9

CB1157-86

表5绝缘电阻

+20C时电缆线芯绝缘电阻MQ·km>1700

成品电缆单芯工作电容在1kHz时不大于100pF/m,两芯电缆工作电容在1kHz时不大于3.10

180pF/m。在两芯电缆交货时,应提供压力循环下电容变化率。3.11成品电缆应能经受横向水密性试验,试验压力为2.94MPa,持续时间为2h。在试验过程中电缆应不滴水。

3.12电缆应柔软,弯曲性能好,并应经受曲挠试验。3.13成品电缆应经受-20℃、2h的低温性能试验。3.14电缆在室温下浸自来水90天后的绝缘电阻:线芯与线芯之间,应不小于100MQ·km线芯与屏蔽之间,应不小于100MQ·km屏蔽与水之间,应不小于1MQ·km3.15电缆表面应光滑,无砂粒和气泡。电缆外形应圆整,无油条形。3.16电缆应有制造厂名和制造年分标志。试验方法

绝缘厚度检查

按GB2951.2—82《电线电缆

4.2护套厚度检查

绝缘厚度测量方法》进行。

按GB2951.3一82《电线电缆

护套厚度测量方法》进行。

4.3电缆外径检查

按GB2951.4一82《电线电缆

4.4绝缘及护套机械性能试验

按GB2951.582《电线电缆

械性能试验方法》进行。

4.5烘箱老化试验

按GB2951.7—82《电线电缆

4.6空气弹老化试验

按GB2951.8一83《电线电缆

4.7浸油试验

按GB2951.15—82《电线电缆

4.8低温性能试验

按GB2951.12—82《电线电缆

试验方法》进行。

4.9热延伸试验

按GB2951.1882《电线电缆

4.10带燃试验

按GB2951.1982《电线电缆

外径测量方法》进行。

绝缘机械性能试验方法》及GB2951.6一82《电线电缆护套机空气箱热老化试验方法》进行。空气弹老化试验方法》进行。

浸油试验方法》进行。

低温卷绕试验方法》及GB2951.13一82《电线电缆低温拉伸热延伸试验方法》进行。

燃烧试验方法》进行。

4.11曲挠试验

CB1157—86

按GB2951.21一82《电线电缆软电线和软电缆曲挠试验方法》进行。4.12导电线芯直流电阻检查

按GB3048.4一83《电线电缆导电线芯直流电阻试验方法》进行。4.13成品电缆绝缘电阻检查

4.13.1绝缘电阻测试应在电压试验后进行。绝缘电阻应在整根成品电缆上进行测量,测量装置及具体方法按GB3048.5一83《电线电缆绝缘电阻试验方法检流计比较法》或GB3048.6一83《电线电缆绝缘电阻试验方法电压-电流法》进行。4.13.2测量电压为直流200~500V。试验电压应加在每一导线和接屏蔽的其余全部导线之间。4.13.3绝缘电阻应在加上直流电压后1min读取测量数值。在某些情况下,为了达到测量基本稳定,充电时间可延长至5min。

4.13.4在环境温度下测得的绝缘电阻,应用温度修正系数换算成20℃时的值,此温度修正系数是对绝缘材料进行试验而得到的结果。4.14电压试验

按GB3048.8一83《电线电缆交流电压试验方法》进行。4.15浸水电容增加率试验

4.15.1试样准备

试样由一段长4.5m的绝缘线芯组成,此试样已经受过规定的高电压试验,并应除去绝缘以外的任何护套。

4.15.2试验设备

试验主要设备为一水槽,该应能使试样中部一3m长段浸没在水中,两端各有0.75m保持在水面之上。水槽能使水温保持在50±2℃,且水面保持不变。4.15.3试验程序

试样应首先在70~75℃C的空气烘箱中干燥24h,当试样从空气烘箱中取出就立即放人事先加热至50℃的自来水中,试样浸水时间为14天。4.15.4电容测量

导线与水之间的电容应当用频率为800或1000Hz的低压交流电桥测量,其测量时间为:在第一天终了时,测得电容C.

在第七天终了时,测得电容C,

在第十四天终了时,测得电容Ci*。在全部测量过程中,水温应保持恒温,水面应保持不变。4.15.5电容增加率计算

电容增加率按式(1)、(2)计算:C.-C,

AC, (%) =

4C,(%)

4.16电缆护套上打印字迹耐久性试验C1+-C,

(2)

本试验方法用以检验绝缘和护套上的打印数字标记、制造厂名及商标字迹的耐擦性。用浸过水的一团脱脂棉或一块棉布轻轻擦拭十次,检查结果应符合3.5条要求。4.17工作电容检查

4.17.1测量误差:不大于±1%。测量频率:1Hz。

试样:不少于绝缘外径的100倍长的成品电缆。4.17.3

4.17.4测量方法及结果计算

可用二端接或三端接方法进行测量。a

算电容:

CB1157—86

二端接方法:将试样的一端开路,另一端的屏蔽层连接到电容电桥的接地端,由式(3)计C=2 (C.+Cb) -C。

式中:C—被测试样两线芯之间单位长度的工作电容,pF/m;C,-—线芯A与连接在屏蔽上的线芯B之间的电容,PF一线芯B与连接在解蔽上的线芯A之间的电容,PF;Cb-

一线芯A、B相连与屏蔽之间的电容,PF,1一一被测试样的长度,m。

b.三端接法:将试样的一端开路,另一端作测试连接用。由式(4)计算电容:C=4Ca+C.+c?

式中:C—被测试样两芯之间单位长度的工作电容,PF/m;一线芯A和线芯B之间的电容,同时屏蔽接到电容电桥的接地端,PF;Ca

C。一线芯A和屏蔽之间的电容,同时线芯B接到电容电桥的接地端,PF;一线芯B和屏蔽之间的电容,同时线芯A接到电容电桥的接地端,PF;Cf

!—被测试样的长度,m。

为了消除线芯与周围物体之间的杂散电容的影响,试样应悬空,试样与周围物体之间的距离不得小于1m。

4.18电缆横向水密性试验

试样:试样为2.5m长的成品电缆。试验装置:为一两端具有密封填料函的水压箱(筒)。4.18.2

4.18.3试验程序

4.18.3.1将试样在直径为5倍电缆外径的圆柱体上弯曲10次(电缆弯成180°,然后拉直到原来位置作为一次)。

4.18.3.2将经过弯曲的试样放入水压箱(筒)中,电缆两端通过密封填料函伸出水箱外,水箱内压力及持续时间应符合3.11条规定。4.18.4合格要求

在规定时间内露出箱外的电缆端头不能有滴水。4.19镀锡铜丝锡层连续性试验

4.19.1试样准备

将长约300mm的电缆试样剥去护套及绝缘使导体裸露。应避免损伤铜线镀层。从每个导体的外层取下若干线段,并剪成适当长度以便能完全浸没在过硫酸铵溶液中,然后用合适的溶剂(如汽油或石油醚)彻底清洗,并用清洁的软布措干。每个线段的两端完全涂蜡,以保护裸露的铜。从电缆样品上制备二个试样,每个试样的总长度应用公式L=300/d计算,其中d为标称线径,L和d都以mm表示,涂蜡的两端不应包括在测定的长度L内。4.19.2试验溶液

4.19.2.1试验溶液(过硫酸铵)在500mL蒸馏水中溶解过硫酸铵含量不少于95%的过硫酸铵结晶体10g,加化学纯的氨水(密度为0.9g/cm\)75mL,并用蒸馅水稀释至1000mL,当天试验当天制备新鲜的过硫酸铵溶液,温度不应高于35℃。

4.19.2.2参考色泽标准(硫酸铜-氢氧化铵)8

CB1157—86

在蒸馏水中溶解0.2g无水硫酸铜(CuS0.)加75mL的化学纯氨溶液(密度为0.9g/cm\)并稀释至1000mL。

4.19.3试验程序

以适当尺寸的试管作为容器,将所需长度的每个试样浸人在100mL、温度为18±3℃的试液中15min然后取出试样,把试验溶液与放在类似的试管中的同样深度的参考色泽标准相比较,沿试管的纵长方向观察溶液来比较色泽。

4.19.4合格要求

试样浸渍过的试验液的色泽应不比参考色泽标准液的色泽深。两个试样都应符合这一规定。4.20屏蔽编织密度检查

从被试电缆样品中分别测量出编织层的下列数据:c

编织股数;

每股的编织丝根数,:

每根编织丝直径,mm;

编织节距,mm;

一编织内径,mm。

按式(5)计算编织层密度:

K(%)=(2F-F2)×100

式中:

2Psina

其中,为编织丝对电缆纵轴的角度。4.21低噪音检查

按附录A(参考件)进行。

4.22压力循环下电容变化率试验按附录B(参考件)进行。

5验收规则

V(元D)I+P

5.1‘产品应由制造厂质量检验部门检查合格后出厂,并应附有产品检验合格证。5.2试验分出厂试验和型式试验

型式试验每四年至少进行一次,在首批投产或产品结构、工艺、材料及配方有改变时也应进行。产品出厂时均应进行出厂试验。出厂试验项目

绝缘厚度检查;

护套厚度检查;

电缆外径检查;

导电线芯直流电阻检查:

电压试验;

绝缘电阻检查:

横向水密试验;

压力循环下电容变化率试验(仅提供数据,不作考核)。型式试验项目

除做全部的出厂试验项目外,还需做下列试验:a.

绝缘和护套机械性能试验;

烘箱老化试验;

空气弹老化试验;

浸油试验:

低温性能试验:

热延伸试验;

滞燃试验;

浸水电容增加率试验

绝缘和护套打印字迹耐久性试验工作电容检查;

低噪音检查:

镀锡铜丝层连续性试验;

屏蔽编织密度检查;

曲试验;

浸自来水90天后的绝缘电阻检查。包装和标志

GB1157 --86

电缆成盘供应,应妥善包装,电缆端头应密封。电缆盘上应标明电缆盘正确旋转方向。每盘电缆上应附有标签,标明下列各项:制造厂名称;

电缆型号:

电缆规格(芯数×标称截面mm\)额定电压:V;

长度:m

质量:kg:

制造日期:年、月。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB115786

水听器用橡皮电缆技术条件

1986-04-14发布

中国船舶工业总公司

1987-05-01实施

中国船舶工业总公司部标准

水听器用橡皮电缆技术条件

CB1157—86

分类号:U67

本标准适用于舰船水听器用电缆。电缆采用乙丙橡皮绝缘,其交流额定电压为250V。工作环境温度

海水或淡水中:-2~+32℃;

空气中可动式:-10~+55℃;

空气中固定式:-30~+55℃。

2型号及规格(见表1)

中国船舶工业总公司1986-04-14发布1987-05-01实施

CB 1157 86

ST*0/9T

ST0/91

型号中:

长期设水电缆:

乙丙橡皮绝缘,

氯磺化案乙烯护套:

屏蔽。

②结构中

导电线芯:

编织屏藏

护套:

填充套或包带:

屏蔽绝缘。

3技术要求

CB 1157 --8B

8.1铜导电线芯导电性能应符合GB3956-83《电气装备电线电缆铜、铝导电线芯》的规定。其结构见表1。导电线芯应镀锡。导电线芯的单线拉断伸长率应不低于15%。3.2乙丙橡皮绝缘的性能应符合表2的规定。绝缘标准厚度应符合表1的规定。绝缘测量平均厚度应不低于标准值,其最薄处的厚度应不小于标准值的90%减去0.1mm。

电缆的绝缘线芯应分色。

表2成品电缆乙丙橡皮绝缘性能

导电线芯长期允许工作温度,

老化前机械性能

抗拉强度,N/mm

拉断伸长率,%

烘箱老化后机械性能

老化条件:温度135±2℃,时间168h抗拉强度最大变化率,%

拉断伸长率最大变化率,%

空气弹老化后机械性能

老化条件;温度127℃,时间40h压力56N/cm2

抗拉强度最大变化率,%

拉断伸长率最大变化率,%

热延伸试验

处理温度250±2℃

负荷下时间15min

机械压力20N/mm2

负荷下的最大伸长率,%

最大永久伸长率,%

绝缘电阻常数K(20℃时),MQ·km目

CB1157—86

续表2免费标准下载网bzxz

漫50±2℃水后交流电容增加率,%AC.

成品电缆附加老化试验

老化条件:温度95±2℃,持续时间168h抗拉强度最大变化率,%

拉断伸长率最大变化率,%

3.3按所需芯数成缆,成缆节距比不大于10。要

对于单芯电缆,在绝缘线芯外绕包一层乳胶玻璃布带或其他适当材料,然后屏蔽,其要求同3.4条。

对于二芯电缆,将两芯对绞成缆后绕包一层乳胶玻璃布带或其他适当材料,然后屏蔽,其要求同3.4条。

对于四芯电缆,将其中两芯先作单独屏蔽,其要求同3.4条,再绕包适当的绝缘带,然后四芯星绞成缆,如表1。

绝缘线芯应互不粘合,为电缆圆整,可在成缆时加填充物或绕包乳胶玻璃布带或其他适当材料。3.4屏蔽采用镀锡铜丝编织,铜丝直径为0.12mm,屏蔽编织密度不小于90%。屏蔽层应采用降低噪音措施,成品电缆噪声电压值不大于1mV。3.5电缆的护套可由性能符合表3的氯磺化聚乙烯或在水压下吸水蛋小、能与氯丁橡皮粘合的其他致密材料组成。

护套标准厚度应符合表1规定。护套测量平均厚度应不低于标准值,其最薄处的厚度应不小于标准值的85%减去0.1mm。

表3成品电缆氯磺化聚乙烯护套性能号

护套电缆导电线芯长期允许工作温度,℃老化前机械性能

抗拉强度,N/mm2

拉断伸长率,%

烘箱老化后机械性能

CB1157 --86

续表3

老化条件:温度120±2℃,时间168h抗拉强度最大查化率,%

拉断伸长率最大变化率,%

浸油后机械性能

浸油条件:温度100±2℃,时间24h抗拉强度最大变化率,%

拉断伸长率最大变化率,%

成品电缆带燃试验

电缆试样长度

600±25mm

T=60+W

连续供火时间

式中:T

时间,8

电缆试样质量,多

火焰移去后燃

烧自行熄灭,烧

焦或受影响的部分

应在试样上夹头底

部50mm之外

电缆护套上应印有型号、芯数、截面、长度标记。相邻两个标记之间的距离应不大于50mm,字迹应清晰可辨,且有耐久性。

3.6成品电缆外径应不大于表1规定的最大外径。3.7

成品电缆导电线芯直流电阻应符合表4规定值。表4导电线芯直流电阻

标称截

直流电阻

3.8成品电缆在芯线与芯线、芯线与屏蔽之间应能经受1.5kV、交流50Hz电压试验5min,屏蔽与屏蔽之间应能经受100V、交流50Hz电压试验5min不击穿。成品电缆的绝缘电阻(+20℃时)应符合表5规定。3.9

CB1157-86

表5绝缘电阻

+20C时电缆线芯绝缘电阻MQ·km>1700

成品电缆单芯工作电容在1kHz时不大于100pF/m,两芯电缆工作电容在1kHz时不大于3.10

180pF/m。在两芯电缆交货时,应提供压力循环下电容变化率。3.11成品电缆应能经受横向水密性试验,试验压力为2.94MPa,持续时间为2h。在试验过程中电缆应不滴水。

3.12电缆应柔软,弯曲性能好,并应经受曲挠试验。3.13成品电缆应经受-20℃、2h的低温性能试验。3.14电缆在室温下浸自来水90天后的绝缘电阻:线芯与线芯之间,应不小于100MQ·km线芯与屏蔽之间,应不小于100MQ·km屏蔽与水之间,应不小于1MQ·km3.15电缆表面应光滑,无砂粒和气泡。电缆外形应圆整,无油条形。3.16电缆应有制造厂名和制造年分标志。试验方法

绝缘厚度检查

按GB2951.2—82《电线电缆

4.2护套厚度检查

绝缘厚度测量方法》进行。

按GB2951.3一82《电线电缆

护套厚度测量方法》进行。

4.3电缆外径检查

按GB2951.4一82《电线电缆

4.4绝缘及护套机械性能试验

按GB2951.582《电线电缆

械性能试验方法》进行。

4.5烘箱老化试验

按GB2951.7—82《电线电缆

4.6空气弹老化试验

按GB2951.8一83《电线电缆

4.7浸油试验

按GB2951.15—82《电线电缆

4.8低温性能试验

按GB2951.12—82《电线电缆

试验方法》进行。

4.9热延伸试验

按GB2951.1882《电线电缆

4.10带燃试验

按GB2951.1982《电线电缆

外径测量方法》进行。

绝缘机械性能试验方法》及GB2951.6一82《电线电缆护套机空气箱热老化试验方法》进行。空气弹老化试验方法》进行。

浸油试验方法》进行。

低温卷绕试验方法》及GB2951.13一82《电线电缆低温拉伸热延伸试验方法》进行。

燃烧试验方法》进行。

4.11曲挠试验

CB1157—86

按GB2951.21一82《电线电缆软电线和软电缆曲挠试验方法》进行。4.12导电线芯直流电阻检查

按GB3048.4一83《电线电缆导电线芯直流电阻试验方法》进行。4.13成品电缆绝缘电阻检查

4.13.1绝缘电阻测试应在电压试验后进行。绝缘电阻应在整根成品电缆上进行测量,测量装置及具体方法按GB3048.5一83《电线电缆绝缘电阻试验方法检流计比较法》或GB3048.6一83《电线电缆绝缘电阻试验方法电压-电流法》进行。4.13.2测量电压为直流200~500V。试验电压应加在每一导线和接屏蔽的其余全部导线之间。4.13.3绝缘电阻应在加上直流电压后1min读取测量数值。在某些情况下,为了达到测量基本稳定,充电时间可延长至5min。

4.13.4在环境温度下测得的绝缘电阻,应用温度修正系数换算成20℃时的值,此温度修正系数是对绝缘材料进行试验而得到的结果。4.14电压试验

按GB3048.8一83《电线电缆交流电压试验方法》进行。4.15浸水电容增加率试验

4.15.1试样准备

试样由一段长4.5m的绝缘线芯组成,此试样已经受过规定的高电压试验,并应除去绝缘以外的任何护套。

4.15.2试验设备

试验主要设备为一水槽,该应能使试样中部一3m长段浸没在水中,两端各有0.75m保持在水面之上。水槽能使水温保持在50±2℃,且水面保持不变。4.15.3试验程序

试样应首先在70~75℃C的空气烘箱中干燥24h,当试样从空气烘箱中取出就立即放人事先加热至50℃的自来水中,试样浸水时间为14天。4.15.4电容测量

导线与水之间的电容应当用频率为800或1000Hz的低压交流电桥测量,其测量时间为:在第一天终了时,测得电容C.

在第七天终了时,测得电容C,

在第十四天终了时,测得电容Ci*。在全部测量过程中,水温应保持恒温,水面应保持不变。4.15.5电容增加率计算

电容增加率按式(1)、(2)计算:C.-C,

AC, (%) =

4C,(%)

4.16电缆护套上打印字迹耐久性试验C1+-C,

(2)

本试验方法用以检验绝缘和护套上的打印数字标记、制造厂名及商标字迹的耐擦性。用浸过水的一团脱脂棉或一块棉布轻轻擦拭十次,检查结果应符合3.5条要求。4.17工作电容检查

4.17.1测量误差:不大于±1%。测量频率:1Hz。

试样:不少于绝缘外径的100倍长的成品电缆。4.17.3

4.17.4测量方法及结果计算

可用二端接或三端接方法进行测量。a

算电容:

CB1157—86

二端接方法:将试样的一端开路,另一端的屏蔽层连接到电容电桥的接地端,由式(3)计C=2 (C.+Cb) -C。

式中:C—被测试样两线芯之间单位长度的工作电容,pF/m;C,-—线芯A与连接在屏蔽上的线芯B之间的电容,PF一线芯B与连接在解蔽上的线芯A之间的电容,PF;Cb-

一线芯A、B相连与屏蔽之间的电容,PF,1一一被测试样的长度,m。

b.三端接法:将试样的一端开路,另一端作测试连接用。由式(4)计算电容:C=4Ca+C.+c?

式中:C—被测试样两芯之间单位长度的工作电容,PF/m;一线芯A和线芯B之间的电容,同时屏蔽接到电容电桥的接地端,PF;Ca

C。一线芯A和屏蔽之间的电容,同时线芯B接到电容电桥的接地端,PF;一线芯B和屏蔽之间的电容,同时线芯A接到电容电桥的接地端,PF;Cf

!—被测试样的长度,m。

为了消除线芯与周围物体之间的杂散电容的影响,试样应悬空,试样与周围物体之间的距离不得小于1m。

4.18电缆横向水密性试验

试样:试样为2.5m长的成品电缆。试验装置:为一两端具有密封填料函的水压箱(筒)。4.18.2

4.18.3试验程序

4.18.3.1将试样在直径为5倍电缆外径的圆柱体上弯曲10次(电缆弯成180°,然后拉直到原来位置作为一次)。

4.18.3.2将经过弯曲的试样放入水压箱(筒)中,电缆两端通过密封填料函伸出水箱外,水箱内压力及持续时间应符合3.11条规定。4.18.4合格要求

在规定时间内露出箱外的电缆端头不能有滴水。4.19镀锡铜丝锡层连续性试验

4.19.1试样准备

将长约300mm的电缆试样剥去护套及绝缘使导体裸露。应避免损伤铜线镀层。从每个导体的外层取下若干线段,并剪成适当长度以便能完全浸没在过硫酸铵溶液中,然后用合适的溶剂(如汽油或石油醚)彻底清洗,并用清洁的软布措干。每个线段的两端完全涂蜡,以保护裸露的铜。从电缆样品上制备二个试样,每个试样的总长度应用公式L=300/d计算,其中d为标称线径,L和d都以mm表示,涂蜡的两端不应包括在测定的长度L内。4.19.2试验溶液

4.19.2.1试验溶液(过硫酸铵)在500mL蒸馏水中溶解过硫酸铵含量不少于95%的过硫酸铵结晶体10g,加化学纯的氨水(密度为0.9g/cm\)75mL,并用蒸馅水稀释至1000mL,当天试验当天制备新鲜的过硫酸铵溶液,温度不应高于35℃。

4.19.2.2参考色泽标准(硫酸铜-氢氧化铵)8

CB1157—86

在蒸馏水中溶解0.2g无水硫酸铜(CuS0.)加75mL的化学纯氨溶液(密度为0.9g/cm\)并稀释至1000mL。

4.19.3试验程序

以适当尺寸的试管作为容器,将所需长度的每个试样浸人在100mL、温度为18±3℃的试液中15min然后取出试样,把试验溶液与放在类似的试管中的同样深度的参考色泽标准相比较,沿试管的纵长方向观察溶液来比较色泽。

4.19.4合格要求

试样浸渍过的试验液的色泽应不比参考色泽标准液的色泽深。两个试样都应符合这一规定。4.20屏蔽编织密度检查

从被试电缆样品中分别测量出编织层的下列数据:c

编织股数;

每股的编织丝根数,:

每根编织丝直径,mm;

编织节距,mm;

一编织内径,mm。

按式(5)计算编织层密度:

K(%)=(2F-F2)×100

式中:

2Psina

其中,为编织丝对电缆纵轴的角度。4.21低噪音检查

按附录A(参考件)进行。

4.22压力循环下电容变化率试验按附录B(参考件)进行。

5验收规则

V(元D)I+P

5.1‘产品应由制造厂质量检验部门检查合格后出厂,并应附有产品检验合格证。5.2试验分出厂试验和型式试验

型式试验每四年至少进行一次,在首批投产或产品结构、工艺、材料及配方有改变时也应进行。产品出厂时均应进行出厂试验。出厂试验项目

绝缘厚度检查;

护套厚度检查;

电缆外径检查;

导电线芯直流电阻检查:

电压试验;

绝缘电阻检查:

横向水密试验;

压力循环下电容变化率试验(仅提供数据,不作考核)。型式试验项目

除做全部的出厂试验项目外,还需做下列试验:a.

绝缘和护套机械性能试验;

烘箱老化试验;

空气弹老化试验;

浸油试验:

低温性能试验:

热延伸试验;

滞燃试验;

浸水电容增加率试验

绝缘和护套打印字迹耐久性试验工作电容检查;

低噪音检查:

镀锡铜丝层连续性试验;

屏蔽编织密度检查;

曲试验;

浸自来水90天后的绝缘电阻检查。包装和标志

GB1157 --86

电缆成盘供应,应妥善包装,电缆端头应密封。电缆盘上应标明电缆盘正确旋转方向。每盘电缆上应附有标签,标明下列各项:制造厂名称;

电缆型号:

电缆规格(芯数×标称截面mm\)额定电压:V;

长度:m

质量:kg:

制造日期:年、月。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。