CB* 3095-1981

基本信息

标准号: CB* 3095-1981

中文名称:民用铜合金螺旋桨补焊规则

标准类别:船舶行业标准(CB)

英文名称: Rules for repair welding of civil copper alloy propellers

标准状态:现行

发布日期:1982-03-04

实施日期:1983-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1835760

标准分类号

中标分类号:船舶>>船舶综合>>U06船舶工艺

关联标准

出版信息

页数:4页

标准价格:8.0 元

相关单位信息

标准简介

CB* 3095-1981 民用铜合金螺旋桨补焊规则 CB*3095-1981 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

全国船舶标准化技术委员会专业标准CB?3095-81

民用铜合金螺旋桨补焊规则

1982-03-04发布

全国船舶标准化技术委员会批准1983-01-01实施

全国船舶标准化技术委员会专业标准民用铜合金螺旋桨补焊规则

CB?3095—81

组别:81

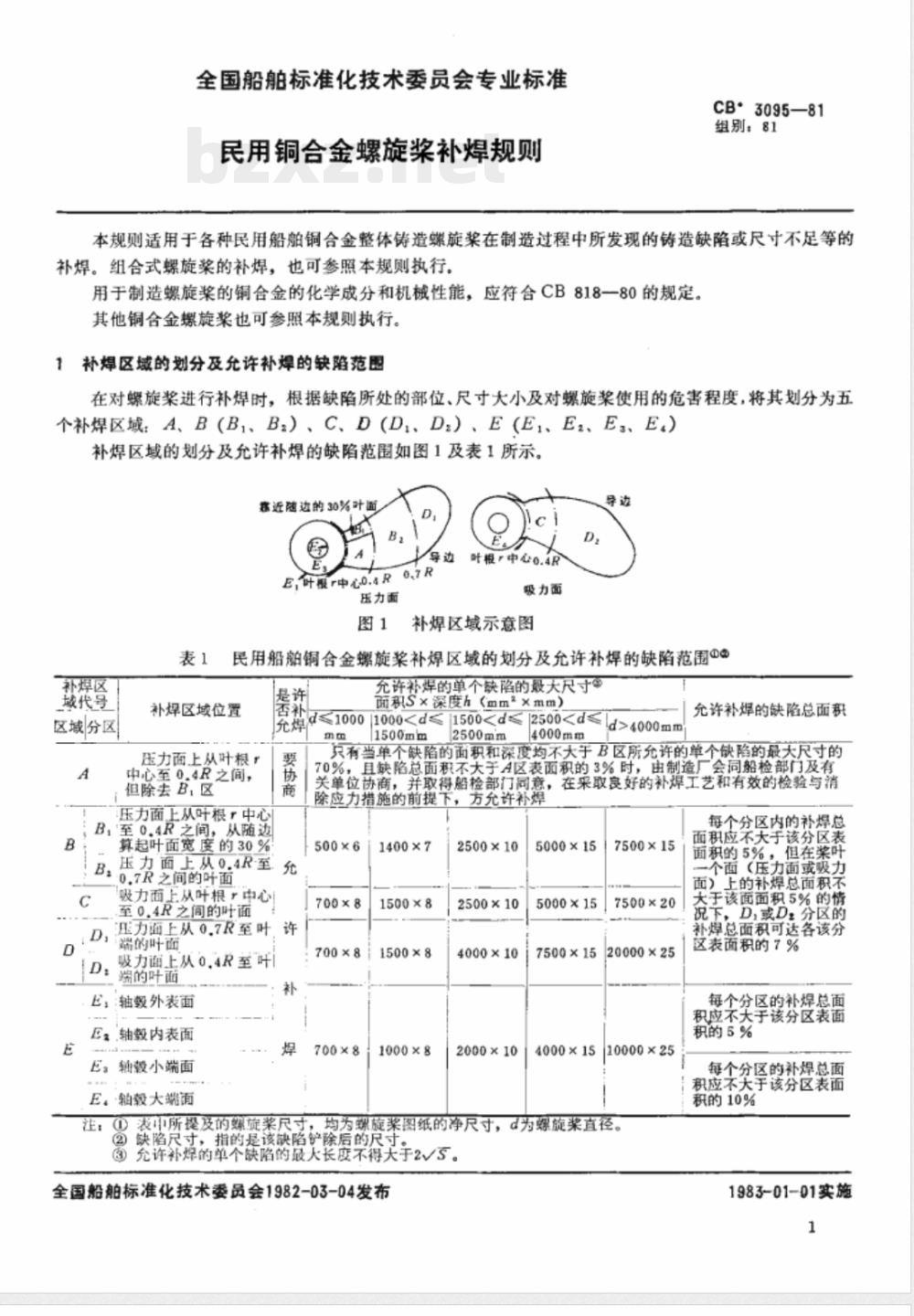

本规则适用于各种民用船舶铜合金整体铸造螺旋桨在制造过程中所发现的铸造缺陷或尺寸不足等的补焊。组合式螺旋的补焊,也可参照本规则执行。用于制造螺旋桨的铜合金的化学成分和机械性能,应符合CB818一80的规定,其他铜合金螺旋浆也可参照本规则执行。1杯焊区域的划分及允许补焊的缺陷范围在对螺旋桨进行补焊时,根据缺陷所处的部位、尺寸大小及对螺施桨使用的危害程度,将其划分为五个补焊区域,A、B(B1、B.)、C、D(D、D.)、E(E1、E,、E.、E4)补焊区域的划分及允许补焊的缺陷范围如图1及表1所示。赛近随边的30%叶面

E,研极r中心0.4R 6,7R

压力面wwW.bzxz.Net

补焊区

域代号

区城分区

叶根中心0.4R

吸力面

补焊区域示意图

民用船舶铜含金螺旋浆补焊区域的划分及允许补焊的缺陷范围充许补焊的单个缺陷的最大尺寸是许

100010005008004000m

面积S×深度h(mm*×mm)

补焊区域位置

压力面上从叶根:

中心至0.4R之间,

但除去B,区

压力面上从叶根,中心

B,室0.4R之间,从随边

算起叶面宽度的30%

压力面上众0.4R至允

0.7R之间的叶面

吸力面上从叶根*中心

至0.4R之间的叶面

压力面上从0.7R至叶,许

端的叶面

吸力面上从0.4R至叶

瑞的叶面

E,轴毁外表面

E轴数内表面

E:轴毂小端面

E。轴毅大端面

允许补焊的缺陷总面积

1500mm

2500mm

4000mm

只有当单个缺陷的面积和深度均不大于B区所允许的单个缺陷的最大尺寸的70%,具缺陷总面积不大于A区表面积的3%时,由制造厂会同船检部门及有关单位协商,并取得船检部门同意,在采取良好的补焊工艺和有效的检验与消除应力措施的前提下,方充许补焊每个分区内的补焊总

700×8

1400×7

1500×8

700×81500×8

700×8

1000×8

2500×10

2500×10

4000×10

2000×10

5000x15

5000×15

7500×15

7500×20

7500×1520000×25

4000×1510000×25

注:①表中所提及的螺旋尺寸,均为端旋图纸的净尺寸,d为螺旋桨直径。②缺陷尺寸,指的是该缺陷铲除后的尺寸③充许补焊的单个缺陷的最大长度不得天于2V3。全国船舶标准化技术委员会1982-03-04发布面积应不天宇该分区表

面积的5%,但在菜叶

个面(压力面或吸力

面)上的补焊总面积不

大于该面面积5%的情

况下,D,或D,分区的

补焊总面积可各该分

区表面积的7%

每个分区的补焊总面

积应不宇该分区表面

积的5%

每个分区的补焊总面

积应不失宇该分区表面

积的10%

1983-01-01实施

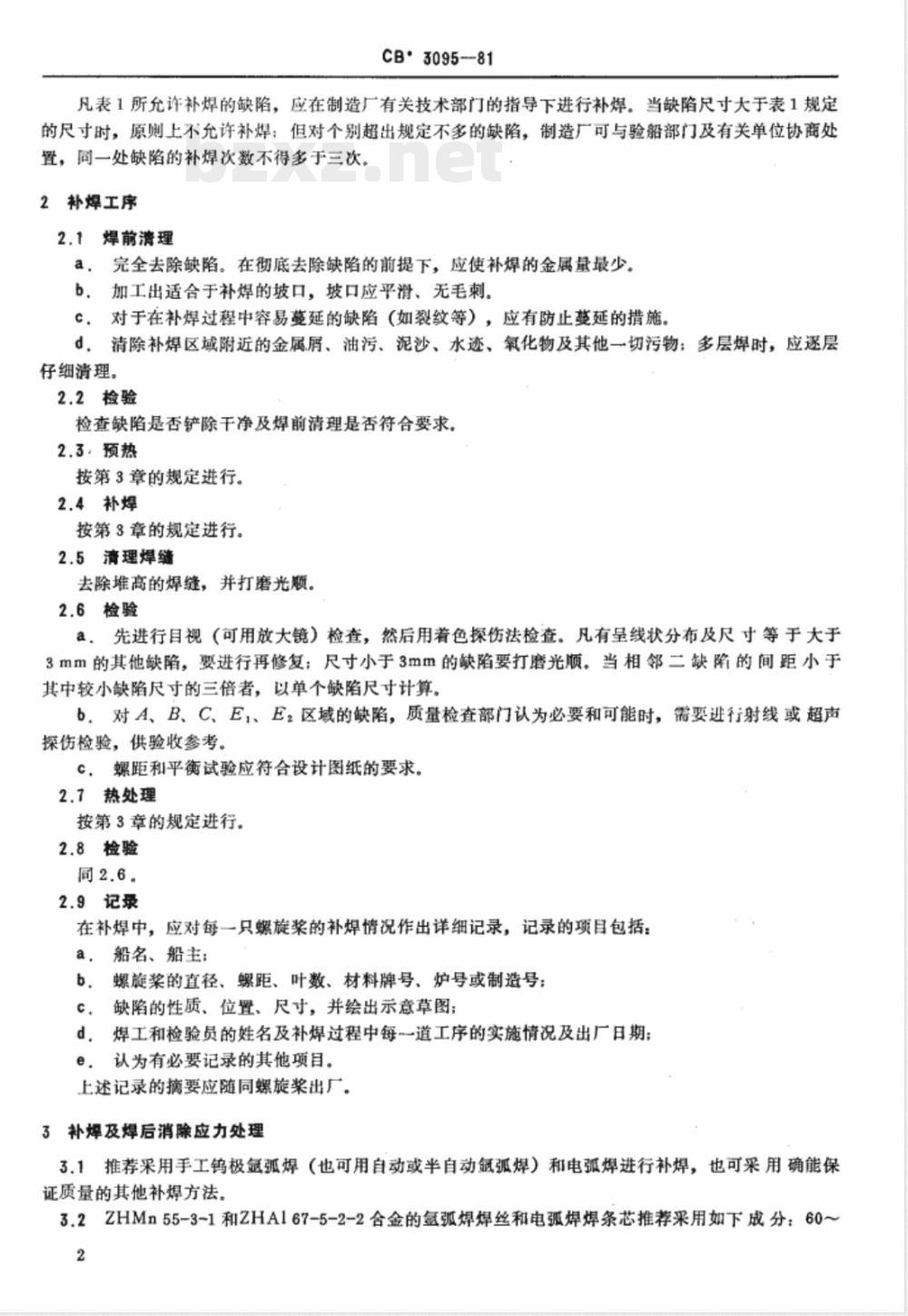

CB*3095-81

凡表1所允许补焊的缺陷,应在制造厂有关技术部门的指导下进行补焊。当缺陷尺寸大于表1规定的尺寸时,原则上不允许补焊;但对个别超出规定不多的缺陷,制造厂可与验船部门及有关单位协商处置,同一处缺陷的补焊次数不得多于三次,2补焊工序

2.1焊前清理

a,完全去除缺陷。在彻底去除缺陷的前提下,应使补焊的金属量最少。b.加工出适合于补焊的坡口,坡口应平滑、无毛刺。C,对于在补焊过程中容易蔓延的缺陷(如裂纹等),应有防止蔓延的措施。d,清除补焊区域附近的金属.屑、油污、泥沙、水迹、氧化物及其他一切污物;多层焊时,应逐层细清理。

2.2检验

检查缺陷是否铲除干净及焊前清理是否符合要求。2.3.预热

按第3章的规定进行。

2.4补焊

按第3章的规定进行。

2.5清理焊缝

去除堆高的焊缝,并打磨光顺。2.6检验

a,先进行目视(可用放大镜)检查,然后用着色探伤法检查。凡有呈线状分布及尺寸等于大于3mm的其他缺陷,要进行再修复;尺寸小于3mm的缺陷要打磨光顺。当相邻二缺陷的间距小于其中较小缺陷尺寸的三倍者,以单个缺陷尺寸计算。b.对A、B、C、E1、E。区域的缺陷,质量检查部门认为必要和可能时,需要进行射线或超声探伤检验,供验收参考。

c.螺距和平衡试验应符合设计图纸的要求。2.7热处理

按第3章的规定进行。

2.8检验

同2.6。

2.9记录

在补焊中,应对每一只螺旋桨的补焊情况作出详细记录,记录的项目包括:a.

船名、船主:

螺旋桨的直径、螺距、叶数、材料牌号、炉号或制造号:b.

缺陷的性质、位置、尺寸,并绘出示意草图;c.

焊工和检验员的姓名及补焊过程中每-一道工序的实施情况及出厂日期;e.

认为有必要记录的其他项目。

上述记录的摘要应随同螺旋桨出厂。3补焊及焊后消除应力处理

3.1推荐采用手工钨极氩弧焊(也可用自动或半自动氩弧焊)和电弧焊进行补焊,也可采用确能保证质量的其他补焊方法。

3.2ZHMn55-3-1和ZHA167-5-2-2含金的氩弧焊焊丝和电弧焊焊条芯推荐采用如下成分:60~2

CB*3095—81

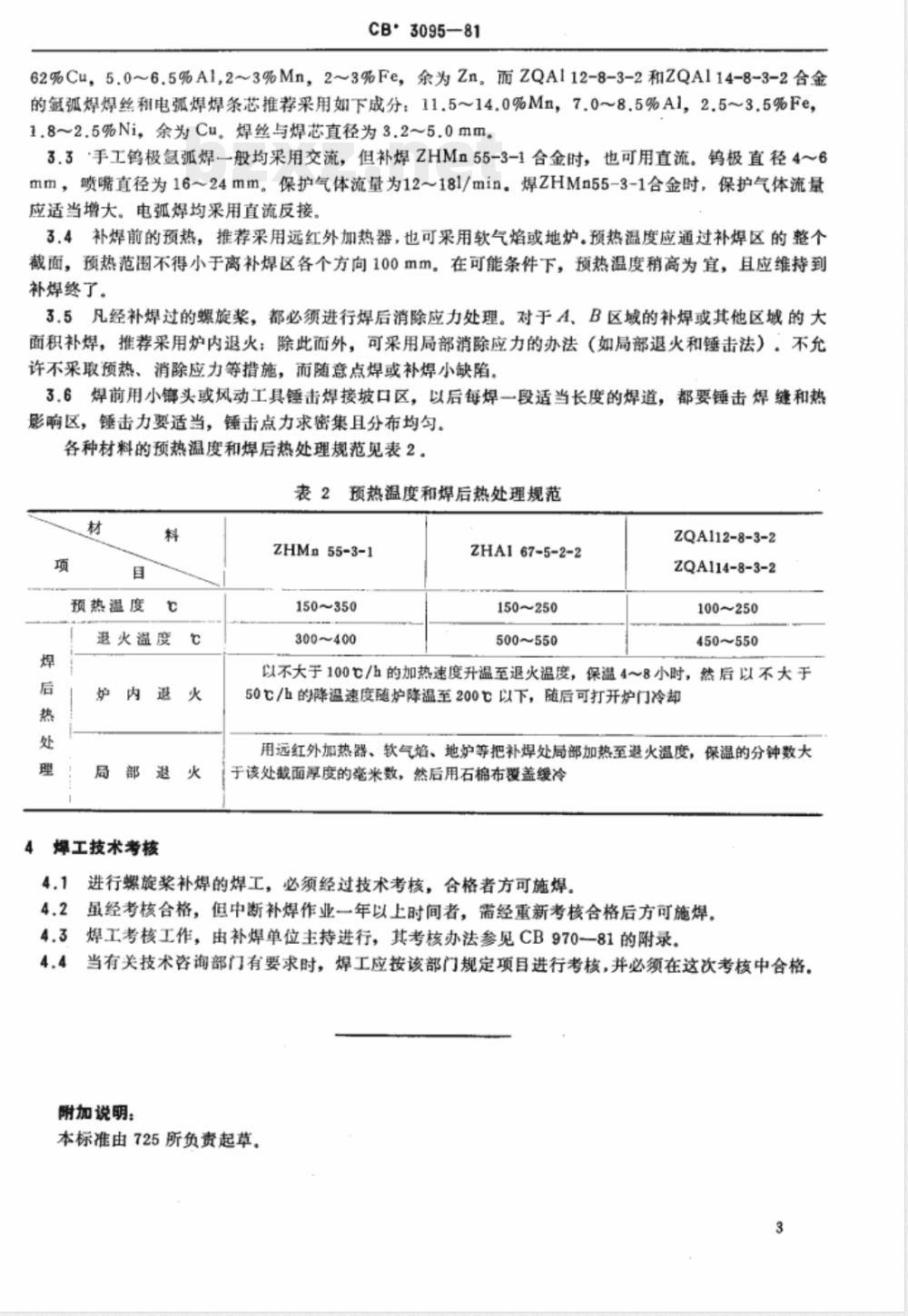

62%Cu,5.0~6.5%A1,2~3%Mn,2~3%Fe,余为Zn。而ZQA112-8-3-2和ZQA114-8-3-2合金的氩弧焊焊丝利电弧焊焊条芯推荐采用如下成分:11.5~14.0%Mn,7.0~8.5%A1,2.53.5%Fe,1.8~2.5%Ni,余为Cu。焊丝与焊芯直径为3.2~5.0mm。3.3手工钨极氢弧焊一般均采用交流,但补焊ZHMn55-3-1合金时,也可用直流。钨极直径4~6mm,喷嘴直径为16~24mm。保护气体流量为12~181/min。焊ZHMn55-3-1合金时,保护气体流量应适当增大。电弧焊均采用直流反接。3.4补焊前的预热,推荐采用远红外加热器,也可采用软气焰或地炉。预热温度应通过补焊区的整个截面,预热范围不得小于离补焊区各个方向100mm。在可能条件下,预热温度稍高为宜,且应维持到补焊终了。

3.5凡经补焊过的螺旋桨,都必须进行焊后消除应力处理。对于A、B区域的补焊或其他区域的大面积补焊,推荐采用炉内退火;除此而外,可采用局部消除应力的办法(如局部退火和锤击法):不允许不采取预热、消除应力等措施,而随意点焊或补焊小缺陷。3.6焊前用小头或风动工具锤击焊接坡口区,以后每焊一段适当长度的焊道,都要锤击焊缝和热影响区,锤击力要适当,锤击点力求密集且分布均勾。各种材料的预热温度和焊后热处理规范见表2。表2预热温度和焊后热处理规范

预热温度

退火温度

焊工技术考核

ZHMn55-3-1

150~350

300~400

ZHA1 67-5-2-2

150~250

500~550

ZQA112-8-3-2

ZQA114-8-3-2

100~250

450~550

以不大于100℃/h的加热速度升温至退火温度,保温4~8小时,然后以不大于50c/h的降温速度随炉降温至200℃以下,随后可打开炉门冷却用远红外加热器、软气焰、地炉等把补焊处局部加热至邀火温度,保温的分钟数大于该处截面厚度的毫米数,然后用石棉布覆盖缓冷4.1进行螺旋桨补焊的焊工,必须经过技术考核,合格者方可施焊。4.2虽经考核合格,但中断补焊作业一年以上时间者,需经重新考核合格后方可施焊。4.3焊工考核工作,由补焊单位主持进行,其考核办法参见CB970-81的附录。4.4当有关技术咨询部门有要求时,焊工应按该部门规定项目进行考核,并必须在这次考核中合格。附加说明:

本标准由725所负责起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

民用铜合金螺旋桨补焊规则

1982-03-04发布

全国船舶标准化技术委员会批准1983-01-01实施

全国船舶标准化技术委员会专业标准民用铜合金螺旋桨补焊规则

CB?3095—81

组别:81

本规则适用于各种民用船舶铜合金整体铸造螺旋桨在制造过程中所发现的铸造缺陷或尺寸不足等的补焊。组合式螺旋的补焊,也可参照本规则执行。用于制造螺旋桨的铜合金的化学成分和机械性能,应符合CB818一80的规定,其他铜合金螺旋浆也可参照本规则执行。1杯焊区域的划分及允许补焊的缺陷范围在对螺旋桨进行补焊时,根据缺陷所处的部位、尺寸大小及对螺施桨使用的危害程度,将其划分为五个补焊区域,A、B(B1、B.)、C、D(D、D.)、E(E1、E,、E.、E4)补焊区域的划分及允许补焊的缺陷范围如图1及表1所示。赛近随边的30%叶面

E,研极r中心0.4R 6,7R

压力面wwW.bzxz.Net

补焊区

域代号

区城分区

叶根中心0.4R

吸力面

补焊区域示意图

民用船舶铜含金螺旋浆补焊区域的划分及允许补焊的缺陷范围充许补焊的单个缺陷的最大尺寸是许

100010005008004000m

面积S×深度h(mm*×mm)

补焊区域位置

压力面上从叶根:

中心至0.4R之间,

但除去B,区

压力面上从叶根,中心

B,室0.4R之间,从随边

算起叶面宽度的30%

压力面上众0.4R至允

0.7R之间的叶面

吸力面上从叶根*中心

至0.4R之间的叶面

压力面上从0.7R至叶,许

端的叶面

吸力面上从0.4R至叶

瑞的叶面

E,轴毁外表面

E轴数内表面

E:轴毂小端面

E。轴毅大端面

允许补焊的缺陷总面积

1500mm

2500mm

4000mm

只有当单个缺陷的面积和深度均不大于B区所允许的单个缺陷的最大尺寸的70%,具缺陷总面积不大于A区表面积的3%时,由制造厂会同船检部门及有关单位协商,并取得船检部门同意,在采取良好的补焊工艺和有效的检验与消除应力措施的前提下,方充许补焊每个分区内的补焊总

700×8

1400×7

1500×8

700×81500×8

700×8

1000×8

2500×10

2500×10

4000×10

2000×10

5000x15

5000×15

7500×15

7500×20

7500×1520000×25

4000×1510000×25

注:①表中所提及的螺旋尺寸,均为端旋图纸的净尺寸,d为螺旋桨直径。②缺陷尺寸,指的是该缺陷铲除后的尺寸③充许补焊的单个缺陷的最大长度不得天于2V3。全国船舶标准化技术委员会1982-03-04发布面积应不天宇该分区表

面积的5%,但在菜叶

个面(压力面或吸力

面)上的补焊总面积不

大于该面面积5%的情

况下,D,或D,分区的

补焊总面积可各该分

区表面积的7%

每个分区的补焊总面

积应不宇该分区表面

积的5%

每个分区的补焊总面

积应不失宇该分区表面

积的10%

1983-01-01实施

CB*3095-81

凡表1所允许补焊的缺陷,应在制造厂有关技术部门的指导下进行补焊。当缺陷尺寸大于表1规定的尺寸时,原则上不允许补焊;但对个别超出规定不多的缺陷,制造厂可与验船部门及有关单位协商处置,同一处缺陷的补焊次数不得多于三次,2补焊工序

2.1焊前清理

a,完全去除缺陷。在彻底去除缺陷的前提下,应使补焊的金属量最少。b.加工出适合于补焊的坡口,坡口应平滑、无毛刺。C,对于在补焊过程中容易蔓延的缺陷(如裂纹等),应有防止蔓延的措施。d,清除补焊区域附近的金属.屑、油污、泥沙、水迹、氧化物及其他一切污物;多层焊时,应逐层细清理。

2.2检验

检查缺陷是否铲除干净及焊前清理是否符合要求。2.3.预热

按第3章的规定进行。

2.4补焊

按第3章的规定进行。

2.5清理焊缝

去除堆高的焊缝,并打磨光顺。2.6检验

a,先进行目视(可用放大镜)检查,然后用着色探伤法检查。凡有呈线状分布及尺寸等于大于3mm的其他缺陷,要进行再修复;尺寸小于3mm的缺陷要打磨光顺。当相邻二缺陷的间距小于其中较小缺陷尺寸的三倍者,以单个缺陷尺寸计算。b.对A、B、C、E1、E。区域的缺陷,质量检查部门认为必要和可能时,需要进行射线或超声探伤检验,供验收参考。

c.螺距和平衡试验应符合设计图纸的要求。2.7热处理

按第3章的规定进行。

2.8检验

同2.6。

2.9记录

在补焊中,应对每一只螺旋桨的补焊情况作出详细记录,记录的项目包括:a.

船名、船主:

螺旋桨的直径、螺距、叶数、材料牌号、炉号或制造号:b.

缺陷的性质、位置、尺寸,并绘出示意草图;c.

焊工和检验员的姓名及补焊过程中每-一道工序的实施情况及出厂日期;e.

认为有必要记录的其他项目。

上述记录的摘要应随同螺旋桨出厂。3补焊及焊后消除应力处理

3.1推荐采用手工钨极氩弧焊(也可用自动或半自动氩弧焊)和电弧焊进行补焊,也可采用确能保证质量的其他补焊方法。

3.2ZHMn55-3-1和ZHA167-5-2-2含金的氩弧焊焊丝和电弧焊焊条芯推荐采用如下成分:60~2

CB*3095—81

62%Cu,5.0~6.5%A1,2~3%Mn,2~3%Fe,余为Zn。而ZQA112-8-3-2和ZQA114-8-3-2合金的氩弧焊焊丝利电弧焊焊条芯推荐采用如下成分:11.5~14.0%Mn,7.0~8.5%A1,2.53.5%Fe,1.8~2.5%Ni,余为Cu。焊丝与焊芯直径为3.2~5.0mm。3.3手工钨极氢弧焊一般均采用交流,但补焊ZHMn55-3-1合金时,也可用直流。钨极直径4~6mm,喷嘴直径为16~24mm。保护气体流量为12~181/min。焊ZHMn55-3-1合金时,保护气体流量应适当增大。电弧焊均采用直流反接。3.4补焊前的预热,推荐采用远红外加热器,也可采用软气焰或地炉。预热温度应通过补焊区的整个截面,预热范围不得小于离补焊区各个方向100mm。在可能条件下,预热温度稍高为宜,且应维持到补焊终了。

3.5凡经补焊过的螺旋桨,都必须进行焊后消除应力处理。对于A、B区域的补焊或其他区域的大面积补焊,推荐采用炉内退火;除此而外,可采用局部消除应力的办法(如局部退火和锤击法):不允许不采取预热、消除应力等措施,而随意点焊或补焊小缺陷。3.6焊前用小头或风动工具锤击焊接坡口区,以后每焊一段适当长度的焊道,都要锤击焊缝和热影响区,锤击力要适当,锤击点力求密集且分布均勾。各种材料的预热温度和焊后热处理规范见表2。表2预热温度和焊后热处理规范

预热温度

退火温度

焊工技术考核

ZHMn55-3-1

150~350

300~400

ZHA1 67-5-2-2

150~250

500~550

ZQA112-8-3-2

ZQA114-8-3-2

100~250

450~550

以不大于100℃/h的加热速度升温至退火温度,保温4~8小时,然后以不大于50c/h的降温速度随炉降温至200℃以下,随后可打开炉门冷却用远红外加热器、软气焰、地炉等把补焊处局部加热至邀火温度,保温的分钟数大于该处截面厚度的毫米数,然后用石棉布覆盖缓冷4.1进行螺旋桨补焊的焊工,必须经过技术考核,合格者方可施焊。4.2虽经考核合格,但中断补焊作业一年以上时间者,需经重新考核合格后方可施焊。4.3焊工考核工作,由补焊单位主持进行,其考核办法参见CB970-81的附录。4.4当有关技术咨询部门有要求时,焊工应按该部门规定项目进行考核,并必须在这次考核中合格。附加说明:

本标准由725所负责起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。