CB/T 679-2000

基本信息

标准号: CB/T 679-2000

中文名称:胶管夹箍

标准类别:船舶行业标准(CB)

英文名称: Hose clamp

标准状态:现行

发布日期:2000-09-20

实施日期:2001-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2412210

相关标签: 胶管

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.30管路系统

中标分类号:船舶>>船舶管路附件>>U55船用管件

关联标准

出版信息

页数:11页

标准价格:15.0 元

相关单位信息

标准简介

CB/T 679-2000 胶管夹箍 CB/T679-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS.47.020.30

备案号:7711—2000

中华人民共和国船舶行业标准

CB/T 679—2000

代替CB/T226-1999CB679-68

胶管夹箍

Rubberpipeclamp

200009-20发布

国防科学技术工业委员会

2001-01-01实施

CB/T679-2000

本标准由CB/T226-1999《船用胶管夹箍》和CB679-68《紧块式胶管夹箍》合并修订而成,本标准对夹箍的操作性、强度、夹繁性能等要求和试验方法作了具体规定,使之更便于贯御执行。本标准保留了CB/T226一1999的A,B、C型夹覆以及CB679一68的紧块式夹箍,其中CB/T2261999中B型夹箍的内径由31~120mm拓宽为31145mm;增加了焊接式C型、压紫式D型;材料增加了不锈钢。

本标准自实施之日起,同时代替CB/T226-1999、CB67968。本标准由全国船用机械标准化技术委员会管系附件分技术委员会提出。本标准由中国船舶工业综合技术经济研究院归口。本标准由芜湖造船厂负责起草,天津塘沽机械配件厂参加。本标准主要起草人:季锡珊、夏云青、高俊宝。CB226于1961年首次发布(船通用设备图册CSC226一61),于1965年第一次修订(国家标准GB566—65),于1983年1月第二次修订(国家标准GB566-83);于1999年6月由GB556-83直接调整为行业标准CB/T226-1999。CB679于1968年首次发布。

1范围

CB/T679—2000

胶管夹箍

本标准规定了船用胶管夹箍(以下简称夹箍)的分类、要求、试验方法、检验规则,标志、包装、运输、贮存等。

本标准适用于压力不高于1.0MPa的船舶管路中连接胶管用的夹箍的制造、检验和验收。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。CB/Z54-81电解镀锌

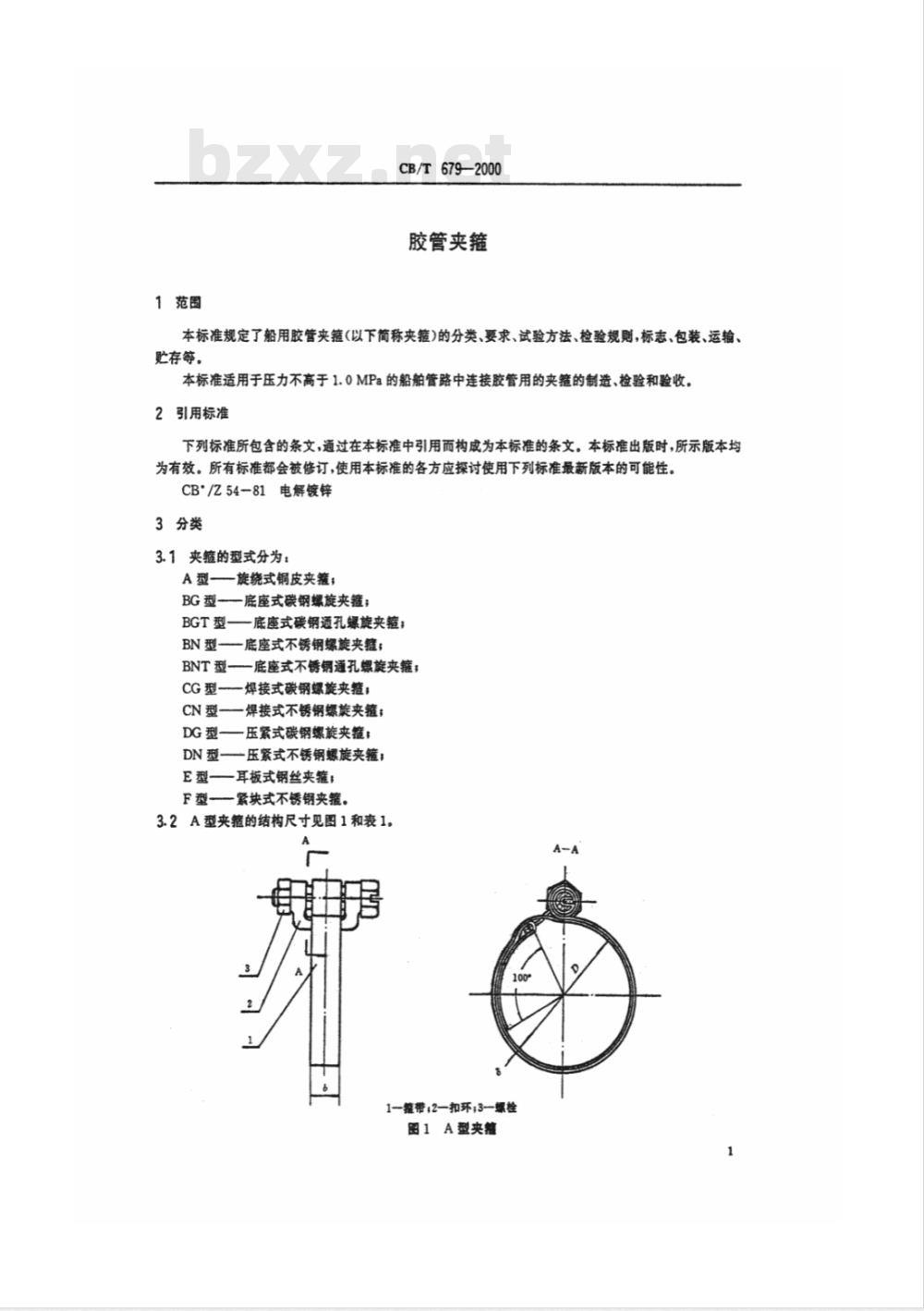

3分类

3.1夹箍的型式分为:

A型—

一旋绕式铜皮夹箍;

BG型-

BGT型

BN型-

BNT型-

CG型-

DN型-

一底座式碳钢螺旋夹箍;

底座式碳钢通孔螺旋夹箍:

一底座式不锈钢螺旋夹箍

底座式不锈钢通孔螺旋夹箍;

焊接式碳钢螺旋夹箍;

焊接式不锈钢爆旋夹箍;

压紧式碳钢螺旋夹箍:

一压紧式不锈钢螺旋夹箍;

耳板式钢丝夹箍;

一紧块式不锈钢夹箍。

3.2A型夹箍的结构尺寸见图1和表1。A

1箍带;2一扣环;3一螺栓

图1A型夹箍

夹覆内径

CB/T 679—2000

表1A型夹箍的结构尺寸

公称压力PN

适用胶管内径

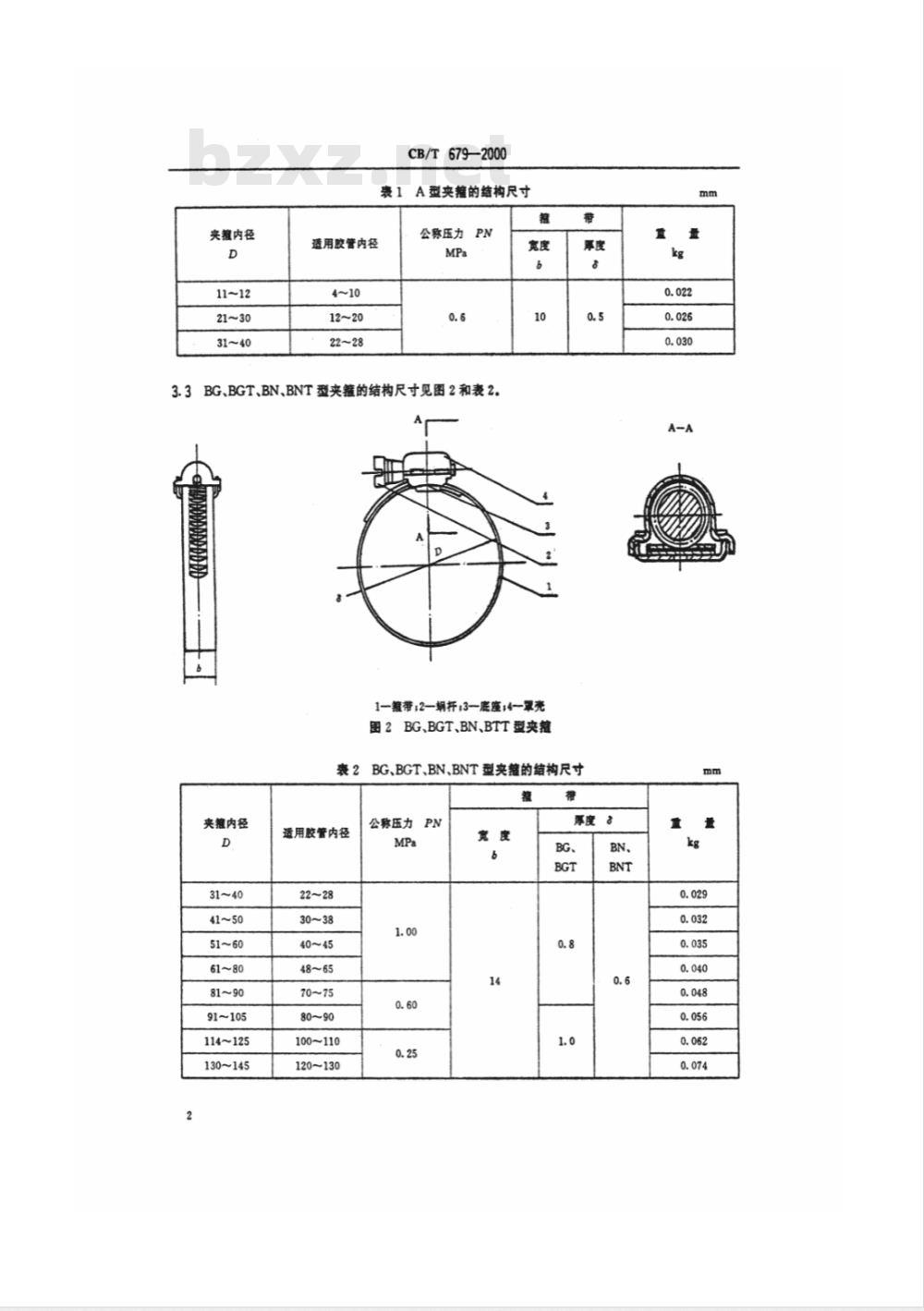

3.3BG、BGT、BN、BNT型夹箍的结构尺寸见图2和表2.SD

1一雍带;2一辆杆;3一底座;4一辈壳图2BG、BGT、BN、BTT型夹箍

衰2BG、BGT、BN、BNT型夹箍的结构尺寸带

夹窥内径

31~40

91~105

114~125

130145

适用胶管内径

100~110

120~130

公称压力PN

厚度:

CB/T 679—2000

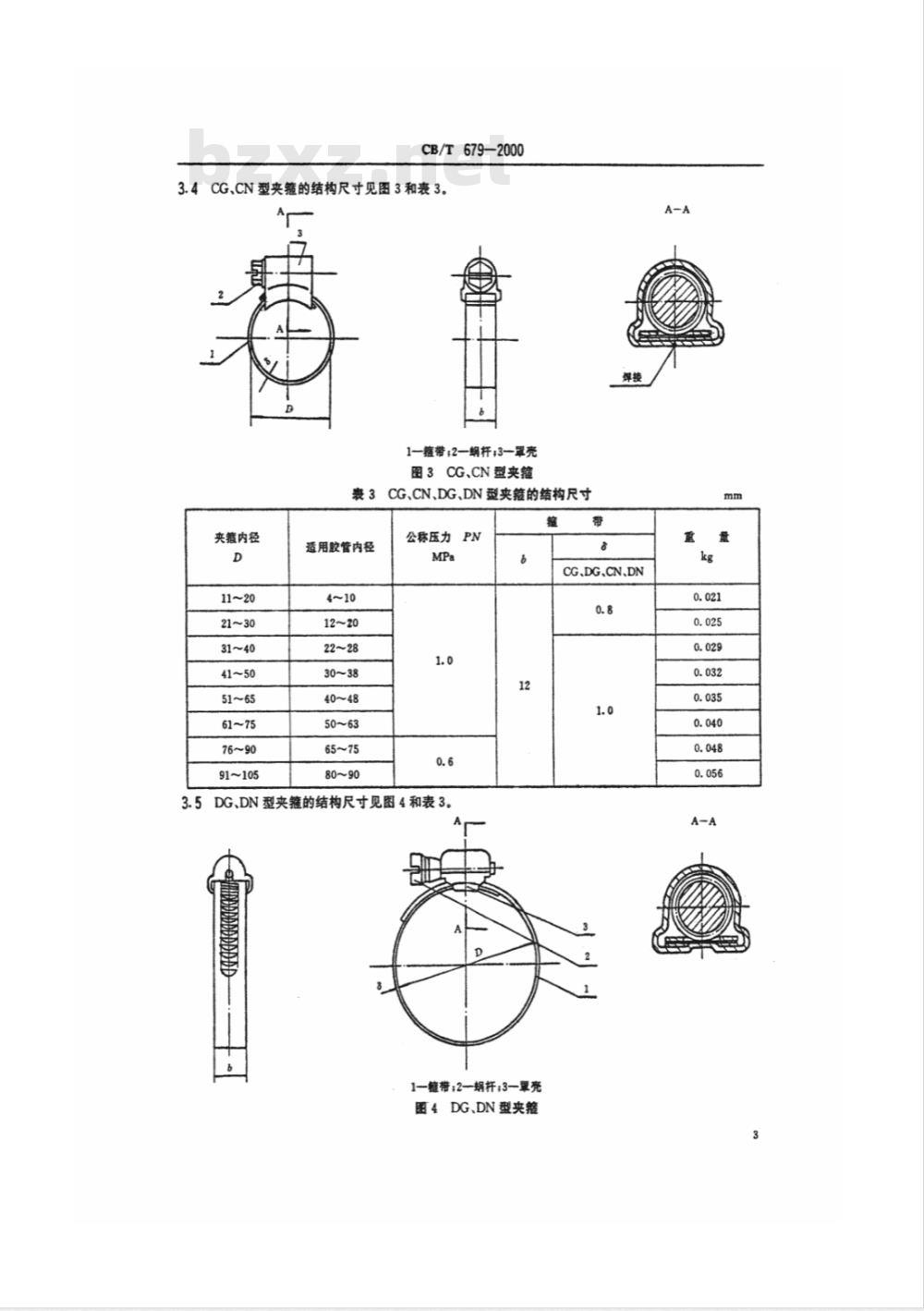

3.4CG、CN型夹箍的结构尺寸见图3和表3。1一箍带;2蜗杆;3罩壳

图3CG、CN型夹箍

表3CG、CN、DG、DN型夹箍的结构尺寸夹箍内径

91~105

适用胶管内径

公称压力PN

3.5DG、DN型夹箍的结构尺寸见图4和表3.12

1一箍带;2蜗杆;3一罩亮

图4DG、DN型夹箍

CG、DG.CN、DN

3.6E型夹箍的结构尺寸见图5和表4CB/T679-2000

1一钢丝;2一耳板;3一螺栓:4一磷母图5E型夹翘

E型夹箱的结构尺寸

夹寇内径

适用胶管内径

50、55

58、60

65、70

75、80

100、102

公称压力PN

钢丝直径

3.7F型夹箍的结构尺寸见图6和表5。CB/T679—2000

1箍带;2一螺栓:3一扣环;4直通紧块:5螺纹紧块图6F型夹箍

表5F型夹箍的结构尺寸

夹箍内径

3.8标记示例

适用胶管内径

115~140

140~160

160~180

180~230

230~280

280~328

328~370

370~420

公称压力

夹髓内径为21~30mm的旋绕式铜皮夹箍标记为:夹箍A30CB/T679-2000

夹箍内径为31~40mm的底座式不锈钢通孔螺旋夹箍标记为夹箍BNT40CB/T679-2000

4要求

4.1夹箍主要零件材料按表6规定。带

零件名称

BG、BGT、BN、BNT、

CG、CN、DG、DN型

罩壳、底座、扣环、耳板

蝎杆、紧块

螺栓、螺母

4.2衰面质量

CB/T 679—2000

裘6夹箍主要零件材料

黄铜带

碳素结构钢带

不锈钢带

镀锌钢丝

不锈锅带

碳素结构钢

不锈钢带

优质碳素结构钢

不锈钢棒

标准件用碳素圆钢

不锈钢摔

1Cr18Nig免费标准下载网bzxz

SZ、I类、F级

1Cr18Ni9

1Cr18Nig

1Cr18Nig

1Cr18Nig

4.2.1夹箍所有零件均应光洁平整,不允许有毛刺、锐角等缺陷。标准号

GB/T2059-2000

GB/T716-1991

GB/T4239-1991

GB/T343-1994

GB/T4239-1991

GB/T716-1991

GB/T42391991

GB/T699-2000

GB/T1220-1992

GB/T 715-1989

GB/T1220-1992

4.2.2碳钢夹箍零件表面应抛光镀锌,镀锌要求按CB'/Z54的规定,镀锌表面不应有黑斑、气泡、裂纹、剥落及擦伤等缺陷。

4.3操作性

夹箍在自由状态下,娲杆(螺栓)旋拧应灵活、轻便,旋扭矩不应超过1.5Nm,箍带应平稳紧缩或松开。

4.4强度

夹箍在箍紧状态下,在蜗杆(螺栓)扭矩达到表7的规定时,箍带不应断裂,其他零件不应有永久性变形。

夹箍扭矩试验值

夹箍内径D

21~450

夹箍性能

扭矩试验值

夹箍在夹紧状态下,在蜗杆(螺栓)旋拧扭矩为表7中规定值,被夹胶管内液体压力为公称压力的1.5倍时,夹箍不应损坏或夹紧处有液体泄漏现象。5试验方法

5.1尺寸检查

夹箍在最大自由状态和箍紧状态下,用合适的量具测量其结构尺寸。结果应分别符合3.2~3.7的要求。

5.2材料检查

CB/T679—2000

夹箍材料用检查它们出厂证书的方法进行检验。结果应符合4.1的要求。5.3表面质量检查

夹箍的表面质量用肉眼检查。结果应符合4.2的要求。5.4操作性检查

用定扭矩的螺丝刀(或扳手)和肉眼检查。结果应符合4.3的要求。5.5强度试验

5.5.1试验条件

将夹箍安装在一刚性心轴上,心轴直径等于夹箍内径,用专用扭矩测试装置进行扭矩试验。5.5.2试验方法

将夹箍拧紧至扭矩为衰7规定的试验值,保持2min。然后松开夹撞,用肉眼检查夹箍的外观。结果应符合4.4的要求。

5.6夹紧性能试验

5.6.1试验条件

a)环境温度为室温:

b)试验用介质为室温下的水或液压油;c)所选用的胶管应与被试验的夹箍相匹配,并配有试验装量及增压装置。试验装置量兜图7。液压接头

环形槽

5.6.2试验方法

图7试验装置

a)将胶管及夹髓安装在与直径相匹配的、表面光滑的金属心轴上,当收紧夹时所用的扭矩,不应超过表7规定的相应夹箍所容许的扭矩试验值的75%。b)试验时,压力应从低至高逐步加压,压力上升速度最高应控制在10°Pa/s以内。当所加压力接近夹相应的容许耐压试验时(公称压力的1.5倍),仔细观察胶管与心轴配合处有无液体泄漏或其它故障,并保持1min,然后继续加压至夹箍所允许的试验值。结果应符合4.5的要求,6检验规则

6.1出厂检验

每批夹箍应经检验合格后,出具合格证书,方可出厂。6.2检验项目

夹箍出厂检验的项目见表8规定。7

检验项目

表面质量

操作性

夹繁性能

6.3组批规则

CB/T679-2000

要求的章条号

同一班次生产的同一型式的夹箍为一批。试验方法的章条号

抽样数量

4%、但不少于2只

6.4判定规则与复验规则

a)全数检验的项目,全部项目符合要求的夹箍判为合格产品。有一项目不符合要求的夹箍判为不合格产品;

b)抽样检验的项目,所有样品均符合要求时,判该批夹箍为合格产品。若有一个样品有一个项目不符合要求,允许加倍抽样复验。若复验仍有不符合要求的项目时,则判该批夹箍为不合格产品。7标患、包装、运输和贮存

7.1标志

7.1.1每个夹髓应有永久性标志,标志应清晰地压印在箍带外表面无齿部分或罩壳顶表面。7.1.2标志包括商标、型号、规格、尺寸。7.2包装

7.2.1成品清洗干净后用纸盒包装,装盒时夹箍标志朝向应一致。7.2.2装盒时,箍带活动端伸出罩亮的外伸尺寸不应超过12mm3包装纸箱及包装盒上应注明产品名称、商标、标准号、型号、规格、数量、重量及制造厂字样。7.2.3

包装纸箱外部应用塑料或尼龙包装袋捆扎。7.3运输

运输时允许倒暨,但应避免剧烈颠簸及跌落。7.4贮存

成品应蟹于通风干燥处,不得与地面直接触,不得与酸碱等化学药品混放,8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:7711—2000

中华人民共和国船舶行业标准

CB/T 679—2000

代替CB/T226-1999CB679-68

胶管夹箍

Rubberpipeclamp

200009-20发布

国防科学技术工业委员会

2001-01-01实施

CB/T679-2000

本标准由CB/T226-1999《船用胶管夹箍》和CB679-68《紧块式胶管夹箍》合并修订而成,本标准对夹箍的操作性、强度、夹繁性能等要求和试验方法作了具体规定,使之更便于贯御执行。本标准保留了CB/T226一1999的A,B、C型夹覆以及CB679一68的紧块式夹箍,其中CB/T2261999中B型夹箍的内径由31~120mm拓宽为31145mm;增加了焊接式C型、压紫式D型;材料增加了不锈钢。

本标准自实施之日起,同时代替CB/T226-1999、CB67968。本标准由全国船用机械标准化技术委员会管系附件分技术委员会提出。本标准由中国船舶工业综合技术经济研究院归口。本标准由芜湖造船厂负责起草,天津塘沽机械配件厂参加。本标准主要起草人:季锡珊、夏云青、高俊宝。CB226于1961年首次发布(船通用设备图册CSC226一61),于1965年第一次修订(国家标准GB566—65),于1983年1月第二次修订(国家标准GB566-83);于1999年6月由GB556-83直接调整为行业标准CB/T226-1999。CB679于1968年首次发布。

1范围

CB/T679—2000

胶管夹箍

本标准规定了船用胶管夹箍(以下简称夹箍)的分类、要求、试验方法、检验规则,标志、包装、运输、贮存等。

本标准适用于压力不高于1.0MPa的船舶管路中连接胶管用的夹箍的制造、检验和验收。2引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。CB/Z54-81电解镀锌

3分类

3.1夹箍的型式分为:

A型—

一旋绕式铜皮夹箍;

BG型-

BGT型

BN型-

BNT型-

CG型-

DN型-

一底座式碳钢螺旋夹箍;

底座式碳钢通孔螺旋夹箍:

一底座式不锈钢螺旋夹箍

底座式不锈钢通孔螺旋夹箍;

焊接式碳钢螺旋夹箍;

焊接式不锈钢爆旋夹箍;

压紧式碳钢螺旋夹箍:

一压紧式不锈钢螺旋夹箍;

耳板式钢丝夹箍;

一紧块式不锈钢夹箍。

3.2A型夹箍的结构尺寸见图1和表1。A

1箍带;2一扣环;3一螺栓

图1A型夹箍

夹覆内径

CB/T 679—2000

表1A型夹箍的结构尺寸

公称压力PN

适用胶管内径

3.3BG、BGT、BN、BNT型夹箍的结构尺寸见图2和表2.SD

1一雍带;2一辆杆;3一底座;4一辈壳图2BG、BGT、BN、BTT型夹箍

衰2BG、BGT、BN、BNT型夹箍的结构尺寸带

夹窥内径

31~40

91~105

114~125

130145

适用胶管内径

100~110

120~130

公称压力PN

厚度:

CB/T 679—2000

3.4CG、CN型夹箍的结构尺寸见图3和表3。1一箍带;2蜗杆;3罩壳

图3CG、CN型夹箍

表3CG、CN、DG、DN型夹箍的结构尺寸夹箍内径

91~105

适用胶管内径

公称压力PN

3.5DG、DN型夹箍的结构尺寸见图4和表3.12

1一箍带;2蜗杆;3一罩亮

图4DG、DN型夹箍

CG、DG.CN、DN

3.6E型夹箍的结构尺寸见图5和表4CB/T679-2000

1一钢丝;2一耳板;3一螺栓:4一磷母图5E型夹翘

E型夹箱的结构尺寸

夹寇内径

适用胶管内径

50、55

58、60

65、70

75、80

100、102

公称压力PN

钢丝直径

3.7F型夹箍的结构尺寸见图6和表5。CB/T679—2000

1箍带;2一螺栓:3一扣环;4直通紧块:5螺纹紧块图6F型夹箍

表5F型夹箍的结构尺寸

夹箍内径

3.8标记示例

适用胶管内径

115~140

140~160

160~180

180~230

230~280

280~328

328~370

370~420

公称压力

夹髓内径为21~30mm的旋绕式铜皮夹箍标记为:夹箍A30CB/T679-2000

夹箍内径为31~40mm的底座式不锈钢通孔螺旋夹箍标记为夹箍BNT40CB/T679-2000

4要求

4.1夹箍主要零件材料按表6规定。带

零件名称

BG、BGT、BN、BNT、

CG、CN、DG、DN型

罩壳、底座、扣环、耳板

蝎杆、紧块

螺栓、螺母

4.2衰面质量

CB/T 679—2000

裘6夹箍主要零件材料

黄铜带

碳素结构钢带

不锈钢带

镀锌钢丝

不锈锅带

碳素结构钢

不锈钢带

优质碳素结构钢

不锈钢棒

标准件用碳素圆钢

不锈钢摔

1Cr18Nig免费标准下载网bzxz

SZ、I类、F级

1Cr18Ni9

1Cr18Nig

1Cr18Nig

1Cr18Nig

4.2.1夹箍所有零件均应光洁平整,不允许有毛刺、锐角等缺陷。标准号

GB/T2059-2000

GB/T716-1991

GB/T4239-1991

GB/T343-1994

GB/T4239-1991

GB/T716-1991

GB/T42391991

GB/T699-2000

GB/T1220-1992

GB/T 715-1989

GB/T1220-1992

4.2.2碳钢夹箍零件表面应抛光镀锌,镀锌要求按CB'/Z54的规定,镀锌表面不应有黑斑、气泡、裂纹、剥落及擦伤等缺陷。

4.3操作性

夹箍在自由状态下,娲杆(螺栓)旋拧应灵活、轻便,旋扭矩不应超过1.5Nm,箍带应平稳紧缩或松开。

4.4强度

夹箍在箍紧状态下,在蜗杆(螺栓)扭矩达到表7的规定时,箍带不应断裂,其他零件不应有永久性变形。

夹箍扭矩试验值

夹箍内径D

21~450

夹箍性能

扭矩试验值

夹箍在夹紧状态下,在蜗杆(螺栓)旋拧扭矩为表7中规定值,被夹胶管内液体压力为公称压力的1.5倍时,夹箍不应损坏或夹紧处有液体泄漏现象。5试验方法

5.1尺寸检查

夹箍在最大自由状态和箍紧状态下,用合适的量具测量其结构尺寸。结果应分别符合3.2~3.7的要求。

5.2材料检查

CB/T679—2000

夹箍材料用检查它们出厂证书的方法进行检验。结果应符合4.1的要求。5.3表面质量检查

夹箍的表面质量用肉眼检查。结果应符合4.2的要求。5.4操作性检查

用定扭矩的螺丝刀(或扳手)和肉眼检查。结果应符合4.3的要求。5.5强度试验

5.5.1试验条件

将夹箍安装在一刚性心轴上,心轴直径等于夹箍内径,用专用扭矩测试装置进行扭矩试验。5.5.2试验方法

将夹箍拧紧至扭矩为衰7规定的试验值,保持2min。然后松开夹撞,用肉眼检查夹箍的外观。结果应符合4.4的要求。

5.6夹紧性能试验

5.6.1试验条件

a)环境温度为室温:

b)试验用介质为室温下的水或液压油;c)所选用的胶管应与被试验的夹箍相匹配,并配有试验装量及增压装置。试验装置量兜图7。液压接头

环形槽

5.6.2试验方法

图7试验装置

a)将胶管及夹髓安装在与直径相匹配的、表面光滑的金属心轴上,当收紧夹时所用的扭矩,不应超过表7规定的相应夹箍所容许的扭矩试验值的75%。b)试验时,压力应从低至高逐步加压,压力上升速度最高应控制在10°Pa/s以内。当所加压力接近夹相应的容许耐压试验时(公称压力的1.5倍),仔细观察胶管与心轴配合处有无液体泄漏或其它故障,并保持1min,然后继续加压至夹箍所允许的试验值。结果应符合4.5的要求,6检验规则

6.1出厂检验

每批夹箍应经检验合格后,出具合格证书,方可出厂。6.2检验项目

夹箍出厂检验的项目见表8规定。7

检验项目

表面质量

操作性

夹繁性能

6.3组批规则

CB/T679-2000

要求的章条号

同一班次生产的同一型式的夹箍为一批。试验方法的章条号

抽样数量

4%、但不少于2只

6.4判定规则与复验规则

a)全数检验的项目,全部项目符合要求的夹箍判为合格产品。有一项目不符合要求的夹箍判为不合格产品;

b)抽样检验的项目,所有样品均符合要求时,判该批夹箍为合格产品。若有一个样品有一个项目不符合要求,允许加倍抽样复验。若复验仍有不符合要求的项目时,则判该批夹箍为不合格产品。7标患、包装、运输和贮存

7.1标志

7.1.1每个夹髓应有永久性标志,标志应清晰地压印在箍带外表面无齿部分或罩壳顶表面。7.1.2标志包括商标、型号、规格、尺寸。7.2包装

7.2.1成品清洗干净后用纸盒包装,装盒时夹箍标志朝向应一致。7.2.2装盒时,箍带活动端伸出罩亮的外伸尺寸不应超过12mm3包装纸箱及包装盒上应注明产品名称、商标、标准号、型号、规格、数量、重量及制造厂字样。7.2.3

包装纸箱外部应用塑料或尼龙包装袋捆扎。7.3运输

运输时允许倒暨,但应避免剧烈颠簸及跌落。7.4贮存

成品应蟹于通风干燥处,不得与地面直接触,不得与酸碱等化学药品混放,8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。