CB/T 3688-1995

基本信息

标准号: CB/T 3688-1995

中文名称:船用起锚机和起锚绞盘修理技术要求

标准类别:船舶行业标准(CB)

英文名称: Technical requirements for repair of marine windlasses and anchor capstans

标准状态:现行

发布日期:1995-06-19

实施日期:1996-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3097777

标准分类号

标准ICS号:造船和海上建筑物>>47.020船舶和海上建筑物综合

中标分类号:公路、水路运输>>船舶维护与修理>>R32船用主辅机及管路附件维护修理

关联标准

出版信息

出版社:中国标准出版社

页数:11页

标准价格:10.0 元

出版日期:1996-04-01

相关单位信息

起草人:王惠琴、张新声、王福鸿

起草单位:新港船厂

提出单位:全国海洋船标准化技术委员会修船分技术委员会

发布部门:中国船舶工业总公司

标准简介

本标准规定了船用起锚机、起锚绞盘的勘验、修理、零部件试验和验收的技术要求。本标准适用于钢质海船用电动、液压、蒸汽及外力驱动的起锚机,其他类型船舶也可参照使用。 CB/T 3688-1995 船用起锚机和起锚绞盘修理技术要求 CB/T3688-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国船舶行业标准

CB/T3688—1995

船用起锚机和起锚绞盘修理技术要求,1995-06-19发布

中国船舶工业总公司发布

1996-04-01实施

中华人民共和国船舶行业标准

船用起锚机和起锚绞盘修理技术要求1主题内容与适用范围

CB/T3688-1995

分类号:R32

本标准规定了船用起锚机、起锚绞盘(以下简称起锚机)的勘验、修理、零部件换新、安装和试验验收的技术要求。

本标准适用于钢质海船用电动、液压、蒸汽或外力驱动的起锚机,其他类型船舶也可参照使用。2引用标准

GB1095—79

平键键和键槽的剖面尺寸

普通平键型式尺寸

GB1096—79

GB1097—79

GB 1144—87

GB1184—80

GB1563--79

GB1565—79

导向平键型式尺寸

矩形花键尺寸、公差和检验

形状和位置公差未注公差的规定楔键键和键槽的剖面尺寸

钩头楔键型式尺寸

GB10089—88

圆柱蜗杆、蜗轮精度

GB10095-88

渐开线圆柱齿轮精度

GB11365—89

锥齿轮和双曲面齿轮精度

ZB/TR32003一90工程船用液压元件修理技术要求CB*3179—84

锚链轮

JT4061~4084—65船用蒸汽机修理技术标准3勘验

3.1运转检查

拆前对起锚机的运转与工作状况进行检查,并作好记录。检查内容如下:a.检查锚链轮有无滑链、跳链及卡紧现象及绞缆筒或绞盘的工作状况;b.

检查减速箱的密封情况及箱内有无异常响声和振动;检查开式齿轮的啮合情况及有无振动和异常响声;c

检查离合装置及制动装置操作是否灵活、可靠:e.检查轴承温度;

f、对于带有人力驱动机构的绞盘,检查止逆器是否接触良好、工作灵活、可靠。3.2拆验检查

3.2.1解体前的间隙检查包括下列内容:a.

测量锚链轮衬套与轴、绞盘体衬套与支座轴的配合间隙,超过最大安装间隙2.5倍时,应予修测量各轴承的配合间隙,超过最大安装间隙的2倍时,应予修理:b.

中国船舶工业总公司1995-06-19批准1996-04-01实施

CB/T3688—1995

c.测量齿侧间隙,超过最大安装间隙的2倍时,应予修理。3.2.2检查锚链轮、绞缆筒或绞盘、牙嵌离合器、止逆器工作表面的磨损、锈蚀情况及有无裂纹、变形与损伤。

3.2.3对于链轮轴、绞缆筒轴、支座轴、中心轴、曲柄轴,应做下列检查:a.检查轴磨损、锈蚀情况及有无裂纹、弯曲变形及损伤;b.

有键槽的检查键与键槽有无损伤、配合是否良好;c.测量各主要工作轴颈的圆度、圆柱度,超过安装值的2.5倍时,应予修理。3.2.4对于齿轮、蜗轮、蜗杆应做如下检查:a检查齿面的磨损、锈蚀情况及有无麻点、凹陷、裂纹等损伤;检查轮缘、轮辐、轮毂的锈蚀情况及有无裂纹与损伤b.

c.检查蜗杆有无弯曲变形及工作轴颈的磨损、锈蚀情况;d.在节圆上检查齿轮的齿厚,最大允许磨损量:并式齿轮为原齿厚的15%;闭式齿轮为原齿厚的10%,蜗轮、蜗杆为原齿厚的15%;经强度校核,证明安全可靠时,允许超过此限值。3.2.5轴承应做下列检查:

a检查滑动轴承工作表面有无划痕、麻点、凹陷、裂纹、烧伤等缺陷,轴承衬套外圆应与轴承座孔接触良好,用0.05mm塞尺检查不得插入;b。检查滚动轴承的内、外轴承圈和滚珠(滚柱)的磨损、锈蚀情况及有无麻点、裂纹、凹陷、烧伤等缺陷,转动是否灵活、平稳。

3.2.6检查制动装置的磨损、锈蚀与损坏情况,当制动衬垫在摩擦面上露出固定衬垫的铆钉时,衬垫必须换新。

3.2.7检查减速箱本体及密封面有无锈蚀、裂纹、明显变形及损伤。3.2.8检查轴承支架、底座及底座螺栓的锈蚀、损坏情况,底座蚀耗达原厚度的25%时,应予换新或加强,底座螺栓、螺母蚀耗严重时,应予换新。3.2.9液压元件的检查按ZB/TR32003的规定。3.2.10蒸汽原动机零部件的检查按JT4061~4084的规定。4修理

4.1锚链轮、绞缆筒或绞盘

锚链轮、绞缆筒或绞盘工作表面的磨损、锈蚀、裂纹等缺陷可采用焊补方法修复。4.2牙嵌离合器

4.2.1牙的磨损、裂纹、变形、损伤等缺陷允许用焊补方法修复,修复技术要求如下:a.牙分度角(牙槽中心角十牙中心角)允差士10°;b.牙槽中心角大于牙中心角1°~~2°;c.牙工作表面粗糙度Ra≤3.2μm。4.2.2.轴孔修复技术要求如下:a.轴孔尺寸公差按H9;表面粗糙度R.≤3.2μm;圆柱度按GB1184中8级精度;b.导向键槽尺寸公差按GB1095的规定;c.内花键尺寸公差按GB1144的规定。4.3链轮轴、绞缆简轴、支座轴、中心轴、曲柄轴的修复应符合下列要求:a.非工作轴颈表面的锈蚀、裂纹、损伤等缺陷,深度较浅的允许手工修整且遗留残痕应光滑过度,较深的应进行强度校核;

b.对于工作轴颈表面的磨损、锈蚀、损伤等缺陷,深度较深的应进行强度校核,强度校核满足要求时,可采用镀铬、镀铁、喷涂等方法修复;2

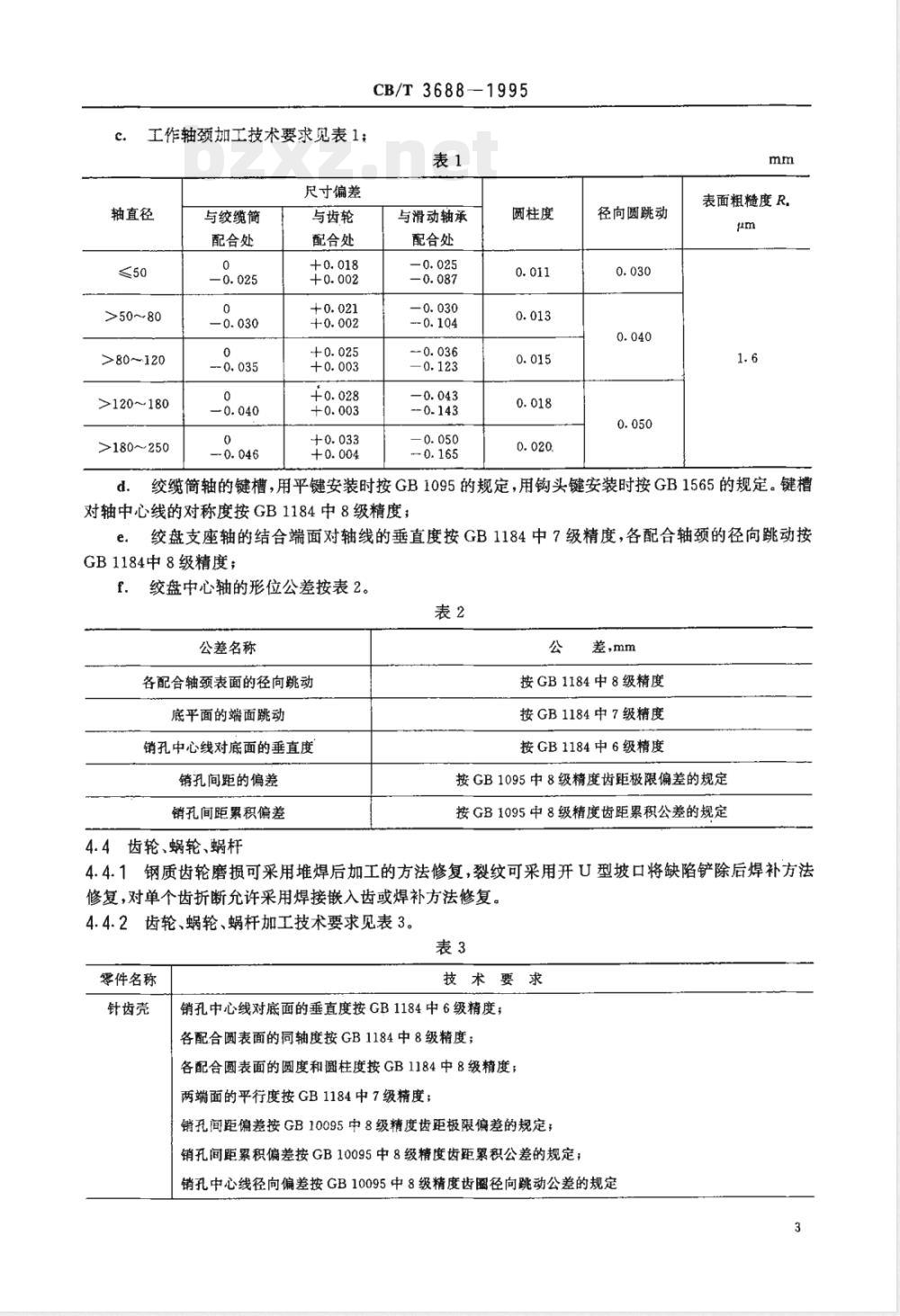

工作轴颈加工技术要求见表1

尺寸偏差

轴直径

>50~80

>80~120

>120~180

>180~250

与绞缆简

配合处

与齿轮

配合处

CB/T3688-1995

与滑动轴承

配合处

圆柱度

径向圆跳动

表面粗糙度R.

绞缆筒轴的键槽,用平键安装时按GB1095的规定,用钩头键安装时按GB1565的规定。键槽d.

对轴中心线的对称度按GB1184中8级精度;绞盘支座轴的结合端面对轴线的垂直度按GB1184中7级精度,各配合轴颈的径向跳动按e.

GB1184中8级精度;

绞盘中心轴的形位公差按表2。

公差名称

各配合轴颈表面的径向跳动

底平面的端面跳动

销孔中心线对底面的垂直度

销孔间距的偏差

销孔间距累积偏差

4.4齿轮、蜗轮、蜗杆

差,mm

按GB1184中8级精度

按GB1184中7级精度

按GB1184中6级精度

按GB1095中8级精度齿距极限偏差的规定按GB1095中8级精度齿距累积公差的规定4.4.1钢质齿轮磨损可采用堆焊后加工的方法修复,裂纹可采用开U型坡口将缺陷铲除后焊补方法修复,对单个齿折断允许采用焊接嵌入齿或焊补方法修复。4.4.2齿轮、蜗轮、蜗杆加工技术要求见表3。表3

零件名称

针齿壳

技术要求

销孔中心线对底面的垂直度按GB1184中6级精度;各配合圆表面的同轴度按GB1184中8级精度;各配合圆表面的圆度和圆柱度按GB1184中8级精度;两端面的平行度按GB1184中7级精度;销孔间距偏差按GB10095中8级精度齿距极限偏差的规定;销孔间距累积偏差按GB10095中8级精度齿距累积公差的规定销孔中心线径向偏差按GB10095中8级精度齿圈径向跳动公差的规定3

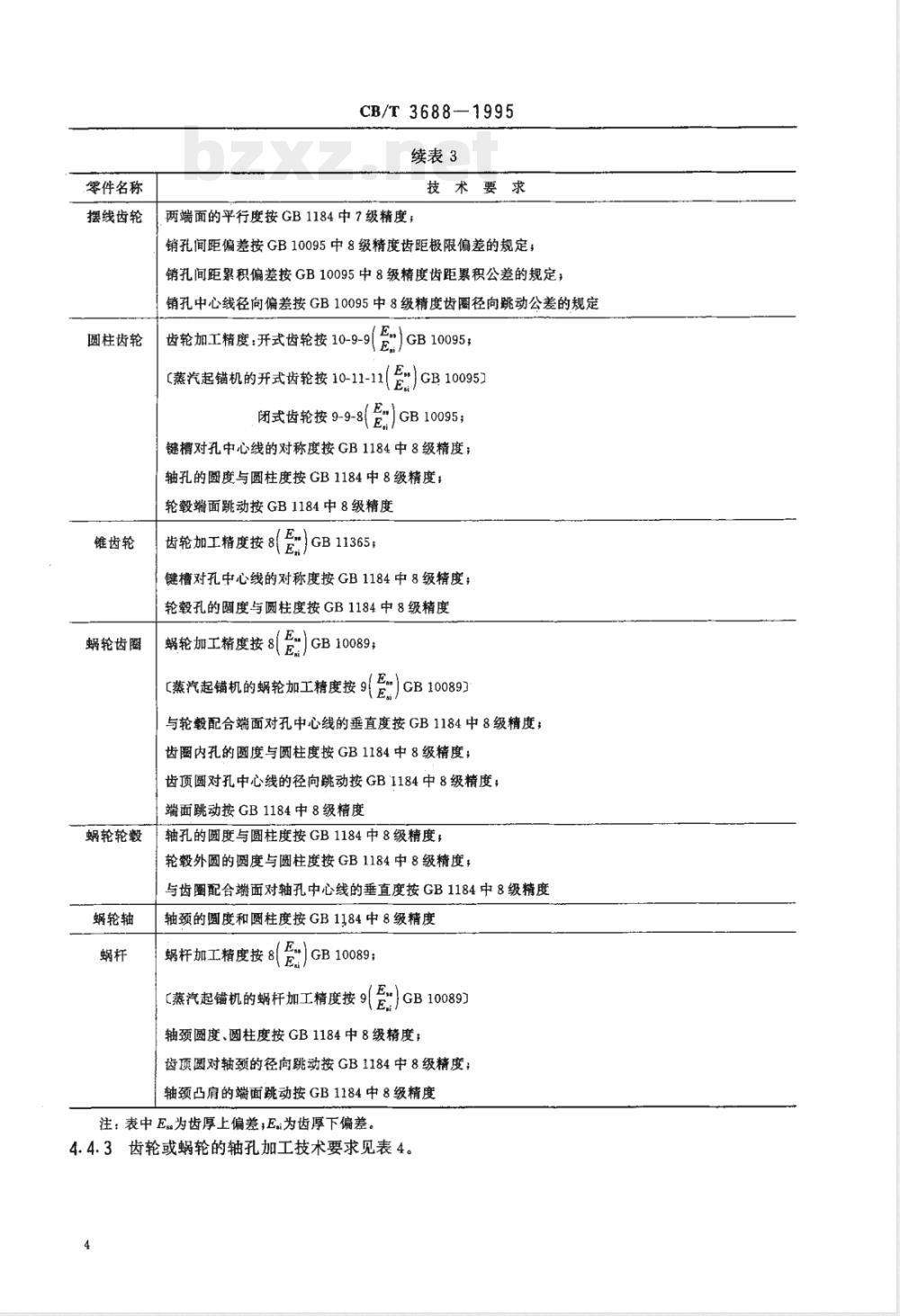

零件名称

摆线齿轮

圆柱齿轮

锥齿轮

蜗轮齿圈

蜗轮轮毂

蜗轮轴

CB/T3688—1995

续表3

技术要求

两端面的平行度按GB1184中7级精度;销孔间距偏差按GB10095中8级精度齿距极限偏差的规定销孔间距累积偏差按GB10095中8级精度齿距累积公差的规定,销孔中心线径向偏差按GB10095中8级精度齿圈径向跳动公差的规定齿轮加工精度:开式齿轮按 10-9-9(IGB10095

(E:)GB10095)

【蒸汽起锚机的开式齿轮按10-11-11]E.

闭式齿轮按9-9-8

GB10095

键槽对孔中心线的对称度按GB1184中8级精度;轴孔的圆度与圆柱度按GB1184中8级精度;轮毂端面跳动按GB1184中8级精度齿轮加工精度按8!

GB11365;

键槽对孔中心线的对称度按GB1184中8级精度;轮毂孔的度与圆柱度按GB1184中8级精度蜗轮加工精度按8()

GB10089

【蒸汽起锚机的蜗轮加工精度按9IGB100897

与轮毂配合端面对孔中心线的垂直度按GB1184中8级精度;齿圈内孔的圆度与圆柱度按GB1184中8级精度;齿顶圆对孔中心线的径向跳动按GB1184中8级精度;端面跳动按GB1184中8级精度

轴孔的圆度与圆柱度按GB1184中8级精度;轮毂外圆的圆度与柱度按GB1184中8级精度;与齿圈配合端面对轴孔中心线的垂直度按GB1184中8级精度轴颈的圆度和圆柱度按GB1184中8级精度蜗杆加工精度按8()

E|GB10089;

[蒸汽起锚机的蜗杆加工精度按9((E:)GB10089)

轴颈圆度、圆柱度按GB1184中8级精度;齿项圆对轴颈的径向跳动按GB1184中8级精度;轴颈凸肩的端面跳动按GB1184中8级精度注:表中E为齿厚上偏差,E为齿厚下偏差。4.4.3齿轮或蜗轮的轴孔加工技术要求见表4。孔径

>50~80

>80~120

>120~180

>180~250

>250~315

尺寸偏差

CB/T3688--1995

圆度、圆柱度

4.4.4齿轮或蜗轮的键槽加工按GB1095的规定。4.4.5键槽对轴孔中心线的对称度按GB1184中8级精度。4.4.6轮缘、轮辐、轮毂及轮毂键槽的锈蚀、裂纹与损伤允许采用焊补方法修复。4.5减速箱本体

表面粗糙度R。

因减速箱结合面的缺陷而引起的渗漏可采用刮拂或机加工方法修复,修复技术要求如下:4.5.1

a..平面度不大于GB1184中8级精度;b.

表面粗糙度R≤3.2um;

着色检查接触面积应达到每10mm×10mm内不少于一个斑点。·减速箱壳体裂纹或局部渗漏可用焊补、金属扣合或粘接等方法修复。4.5.3

减速箱轴承座孔变形、错位可用孔法修复,必要时可镶套。修复技术要求按表5、表6规定。表5

轴承座孔径

>50~80

>80~120

>120~180

>180~250

轴承支架

对公共轴线

的同轴度

轴承座孔中心距

≤250

>250~315

>315~400

>400~500

>500~630

两端面对轴孔中

心线的垂直度

两轴承座孔中

心线的平行度

圆度、圆柱度

中心距的尺寸偏差

表面粗糙度R.

CB/T3688-1995

4.6.1轴承座孔的圆度、圆柱度按GB1184中8级精度。4.6.2轴承座孔中心线对安装平面的平行度按GB1184中8级精度。4.7液压元件

液压元件的修理按ZB/TR32003的规定。4.8蒸汽原动机零件

蒸汽原动机零部件的修理按JT4061~4084的规定。5起锚机主要零件换新技术要求

5.1材料

主要零件的材料及热处理要求按表7选取,在不降低强度或满足有关船级社规范要求的情况a.

下允许用其他材料代用;

零件名称

锚链轮、

绞缆筒

牙嵌离合器

蜗轮齿圈

蜗轮轮毂

灰铸铁

优质碳素结构钢

优质碳素结构钢

合金结构钢

铸铜合金

灰铸铁

ZG230-450

ZG260-520C

ZG310-570

ZG250-520C

ZG260-520C

ZG310-570

ZG340-640

-ZCuSn10Zn2

ZCuSn10Pb1

ZCuAl10Fe3

ZCuA19Mn2

HT 200、HT 250.

ZG230-450

ZG260-520C

标准号

GB9439—88

CB772—88

GB 699—88

CB772—88

GB699—88

CB 772-88

GB3077—88

GB1176—87

GB9439-88

GB5676—85

热处理

时效处理

退火处理

调质处理

时效处理

退火处理

HB,N/mm2

≤1834

1530~2128

1402~1932

≤1834

1529~2128

1931~2803

1402~1932

1597~1 931

1754~2030

2362~2803

686~883

785~980

≥980

≥834

零件名称

锚链轮、齿轮轴、曲柄

轴、中心轴、绞缆筒轴

支座轴

曲柄销

曲柄盘

滑动轴承、

轴承衬套

轴承支架、

制动衬垫

优质碳素结构钢

合金结构钢

优质碳素结构钢

优质碳素结构钢

灰铸铁

铸铜合金

灰铸铁

优质碳素结构钢

碳素结构钢

石棉刹车带

CB/T3688—1995

续表7

ZG260-520C

ZCuAl10Fe3

ZCuA19Mn2

ZCuSn10Zn2

ZCuSn10Pb1

ZCuZn38Mn2Pb2

HT200,HT250

ZG230-—450

Q255-A.Q275-A

标准号

GB699—88

GB3077—88

GB699—88

CB772—88

GB 699—88

GB9439--88

GB1176—87

GB9434--88

CB 772—88

GB 699—88

GB700—88

JG48—61

热处理

调质+齿面淬火

调质十齿面淬火

调质+表面淬火

时效处理

时效处理

退火处理

HB,N/mm2

≤2030

[38~45

2128~2501

2363~2805

≤1834

1589~2128

1402~1932

1589~2128

注:大、小齿轮建议采用不同牌号钢制造,如采用同种牌号钢时需进行不同的热处理,软齿面直齿大、小齿轮齿面硬度差为HB20~25;软齿面斜齿及人字齿大、小齿轮齿面硬度差为HB40~50b.

锻件的表面不应有夹层、折叠、裂纹、结疤、夹渣、密集的发纹和过烧现象等缺陷。允许在不降低强度的情况下对缺陷进行修补;e

行修补。

铸件表面不应有裂纹、缩孔、疏松等影响质量的缺陷,允许在不降低强度的情况下,对缺陷进5.2锚链轮

锚链轮的尺寸公差和形位公差按CB*3179中第5章的规定,与衬套配合的孔,尺寸公差按H8,圆柱度按GB1184中8级精度,表面粗糙度R≤3.2μm。5.3绞缆筒

绞缆筒应符合下列要求:

绞缆简键槽技术要求见4.3d;

绞缆简轴孔加工技术要求见表8。孔径

>50~80

>80~120

>120~180

>180~250

>250~315

>315~400

5.4绞盘体、绞盘盖

尺寸偏差

绞盘体、绞盘盖应符合下列要求:a.

CB/T3688--1995

两端轴孔的

同轴度

轴孔的圆度、

圆柱度

各配合轴孔表面的圆度和圆柱度按GB1184中9级精度;结合端面对轴线的垂直度按GB1184中8级精度。b.

5.5.1链轮轴、绞缆筒轴、曲柄轴的工作轴颈加工技术要求按4.3条c、d。5.5.2绞盘的支座轴加工技术要求按4.3条的c、d、e。5.5.3绞盘的中心轴加工技术要求按4.3条的c、d、f。5.6轴承支架座孔、减速箱座孔与轴承衬套5.6.1轴承支架座孔加工技术要求按4.6条。5.6.2减速箱座孔加工技术要求见表5、表6。5.6.3轴承衬套

轴承衬套应符合下列要求:

轴承支架及减速箱衬套加工技术要求见表9。mm

表面粗糙度

锚链轮衬套内孔尺寸公差按H9,表面粗糙度R≤3.2um。锚链轮衬套外圆尺寸公差按s6,表b.

面粗糙度R≤1.6m。

轴孔直径

>50~80

>80~120

>120~180

>180~250

>250~400

牙嵌离合器Www.bzxZ.net

内、外圆表面的

圆柱度

牙嵌离合器加工技术要求按4.2条。5.8齿轮、蜗轮、蜗杆

齿轮、蜗轮、蜗杆加工技术要求如下:齿轮加工技术要求见表3;

齿轮或蜗轮的轴孔加工技术要求见4.4.3条。两端面对轴孔中

心线的垂直度

两剖分面对轴孔

中心线的平行度

5.9制动装置

CB/T3688-1995

铆接制动衬垫的铆钉头应埋入衬垫内不少于30%的衬垫厚度。5.10液压元件

液压元件的换新按ZB/TR32003的规定。5.11蒸汽原动机零部件

蒸汽原动机零部件的换新按JT4061~4084的规定。6起锚机安装

6.1锚链轮轴、绞缆简轴、曲柄轴与支架轴承的径向装配间隙为轴颈直径的0.0010~0.0015倍,轴向间隙为0.5~1.0mm。

6.2锚链轮轴或支座轴与锚链轮衬套的径向装配间隙为0.001倍轴颈直径再加0.15~0.20mm。轴向间隙为0.5~1.0mm。

6.3锚链轮轴、绞缆筒轴、曲柄轴与轴承表面的接触角应在轴承中心线两侧各45°范围内,且均匀接触。

6.4锚链轮内孔与衬套配合按H8/s6,衬套与轴配合按H9/f9。6.5轴承衬套外圆与其座孔接触应良好,装配后用0.05mm塞尺检查不得插入。6.6绞缆筒轴孔与轴的配合按Js8/h7。6.7绞缆简键与键槽的配合,用平键安装时按GB1095的规定;用钩头键安装时按GB1565的规定。6.8齿侧间隙应符合下列规定:

a.开式齿轮为24Aum;

b.闭式齿轮和蜗轮、蜗杆为12/Aμm。其中:A为齿轮副中心距,单位mm。6.9蜗轮副中心距极限偏差、蜗轮副中间平面极限偏差和蜗轮副轴交角极限偏差应符合GB10089的规定。

6.10组合式齿轮或蜗轮的轮毂与齿圈的配合应符合下列规定;a采用H7/n6配合时,连接螺栓中应有不少于总数50%的紧配螺栓,其配合按H7/k6。。采用H7/6配合时,装配后应加装止动螺钉。6.11两个轴承架在机座上装妥后,各对应轴承孔对其公共轴线的同轴度按GB1184中8级精度。6.12齿轮与轴的配合按H7/k6。

6.13齿轮副经跑合后的接触斑点按表10的规定,且接触斑点的分布位置应趋近齿面中部,齿顶和齿端部棱边处不允许出现接触斑点。表10

精度等级

沿齿高方向

接触面积

沿齿长方向

圆柱齿轮

注:①括号内数值用于轴向重合度大于0.8的斜齿轮。闭式

锥齿轮

蜗轮、蜗杆

②对于锥齿轮,表中数值范围用于齿面修形的齿轮,对齿面不作修形的齿轮,其接触斑点的百分比数值应不小于其平均值。

③对于蜗轮、蜗杆采用修形齿面的蜗杆传动,接触斑点要求可不受此规定的限制。6.14牙嵌离合器应符合下列要求:CB/T 3688--1995

a:牙嵌离合器轴孔与轴的配合按H9/d9,导向键与键槽的配合按GB1097和GB1095的规定;b.牙嵌离合器同时接触的牙数不得少于总牙数的一半,且操作应灵活可靠。6.15制动装置的制动衬垫与制动轮接触面积应不少于总面积的75%。6.16曲柄销与曲柄盘的配合按H7/u6。6.17.曲柄轴与曲柄盘的配合:轴颈不大于100mm时按H7/r6;轴颈大于100mm时按H7/s6,装妥后曲柄盘的端面跳动应不大于0.05mm,曲柄角度偏差不超过士1°。7试验验收

7.1系泊试验

7.1.1跑合试验

进行跑合试验时,起锚机必须在不低于公称速度的条件下连续空载运转30min,每一转向15min。上述试验结束后尽快以其他档次运转,每一档次、每一转向各5min。7.1.2试验时应进行下述检查或测量:a.油密封情况;

b.轴承温度;

c.有无异常响声。

7.2收、放锚试验

试验中各部件应工作平稳,灵活、可靠;锚链经过链轮时应无跳链、滑链和卡紧现象。7.3航行试验

7.3.1抛锚试验

试验中锚链经过链轮时应动作平稳。抛锚过程中,试验刹车2~3次,刹车应工作可靠。7.3.2起锚试验

在锚破土后起锚平均速度应不小于9m/min。各运动部件应工作平稳,操纵机构应工作灵活可靠。附加说明:

本标准由全国海洋船标准化技术委员会修船分技术委员会提出。本标准由天津修船技术研究所归口。本标准由天津新港船厂负责起草。本标准主要负责人王惠琴、张新声、王福鸿。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T3688—1995

船用起锚机和起锚绞盘修理技术要求,1995-06-19发布

中国船舶工业总公司发布

1996-04-01实施

中华人民共和国船舶行业标准

船用起锚机和起锚绞盘修理技术要求1主题内容与适用范围

CB/T3688-1995

分类号:R32

本标准规定了船用起锚机、起锚绞盘(以下简称起锚机)的勘验、修理、零部件换新、安装和试验验收的技术要求。

本标准适用于钢质海船用电动、液压、蒸汽或外力驱动的起锚机,其他类型船舶也可参照使用。2引用标准

GB1095—79

平键键和键槽的剖面尺寸

普通平键型式尺寸

GB1096—79

GB1097—79

GB 1144—87

GB1184—80

GB1563--79

GB1565—79

导向平键型式尺寸

矩形花键尺寸、公差和检验

形状和位置公差未注公差的规定楔键键和键槽的剖面尺寸

钩头楔键型式尺寸

GB10089—88

圆柱蜗杆、蜗轮精度

GB10095-88

渐开线圆柱齿轮精度

GB11365—89

锥齿轮和双曲面齿轮精度

ZB/TR32003一90工程船用液压元件修理技术要求CB*3179—84

锚链轮

JT4061~4084—65船用蒸汽机修理技术标准3勘验

3.1运转检查

拆前对起锚机的运转与工作状况进行检查,并作好记录。检查内容如下:a.检查锚链轮有无滑链、跳链及卡紧现象及绞缆筒或绞盘的工作状况;b.

检查减速箱的密封情况及箱内有无异常响声和振动;检查开式齿轮的啮合情况及有无振动和异常响声;c

检查离合装置及制动装置操作是否灵活、可靠:e.检查轴承温度;

f、对于带有人力驱动机构的绞盘,检查止逆器是否接触良好、工作灵活、可靠。3.2拆验检查

3.2.1解体前的间隙检查包括下列内容:a.

测量锚链轮衬套与轴、绞盘体衬套与支座轴的配合间隙,超过最大安装间隙2.5倍时,应予修测量各轴承的配合间隙,超过最大安装间隙的2倍时,应予修理:b.

中国船舶工业总公司1995-06-19批准1996-04-01实施

CB/T3688—1995

c.测量齿侧间隙,超过最大安装间隙的2倍时,应予修理。3.2.2检查锚链轮、绞缆筒或绞盘、牙嵌离合器、止逆器工作表面的磨损、锈蚀情况及有无裂纹、变形与损伤。

3.2.3对于链轮轴、绞缆筒轴、支座轴、中心轴、曲柄轴,应做下列检查:a.检查轴磨损、锈蚀情况及有无裂纹、弯曲变形及损伤;b.

有键槽的检查键与键槽有无损伤、配合是否良好;c.测量各主要工作轴颈的圆度、圆柱度,超过安装值的2.5倍时,应予修理。3.2.4对于齿轮、蜗轮、蜗杆应做如下检查:a检查齿面的磨损、锈蚀情况及有无麻点、凹陷、裂纹等损伤;检查轮缘、轮辐、轮毂的锈蚀情况及有无裂纹与损伤b.

c.检查蜗杆有无弯曲变形及工作轴颈的磨损、锈蚀情况;d.在节圆上检查齿轮的齿厚,最大允许磨损量:并式齿轮为原齿厚的15%;闭式齿轮为原齿厚的10%,蜗轮、蜗杆为原齿厚的15%;经强度校核,证明安全可靠时,允许超过此限值。3.2.5轴承应做下列检查:

a检查滑动轴承工作表面有无划痕、麻点、凹陷、裂纹、烧伤等缺陷,轴承衬套外圆应与轴承座孔接触良好,用0.05mm塞尺检查不得插入;b。检查滚动轴承的内、外轴承圈和滚珠(滚柱)的磨损、锈蚀情况及有无麻点、裂纹、凹陷、烧伤等缺陷,转动是否灵活、平稳。

3.2.6检查制动装置的磨损、锈蚀与损坏情况,当制动衬垫在摩擦面上露出固定衬垫的铆钉时,衬垫必须换新。

3.2.7检查减速箱本体及密封面有无锈蚀、裂纹、明显变形及损伤。3.2.8检查轴承支架、底座及底座螺栓的锈蚀、损坏情况,底座蚀耗达原厚度的25%时,应予换新或加强,底座螺栓、螺母蚀耗严重时,应予换新。3.2.9液压元件的检查按ZB/TR32003的规定。3.2.10蒸汽原动机零部件的检查按JT4061~4084的规定。4修理

4.1锚链轮、绞缆筒或绞盘

锚链轮、绞缆筒或绞盘工作表面的磨损、锈蚀、裂纹等缺陷可采用焊补方法修复。4.2牙嵌离合器

4.2.1牙的磨损、裂纹、变形、损伤等缺陷允许用焊补方法修复,修复技术要求如下:a.牙分度角(牙槽中心角十牙中心角)允差士10°;b.牙槽中心角大于牙中心角1°~~2°;c.牙工作表面粗糙度Ra≤3.2μm。4.2.2.轴孔修复技术要求如下:a.轴孔尺寸公差按H9;表面粗糙度R.≤3.2μm;圆柱度按GB1184中8级精度;b.导向键槽尺寸公差按GB1095的规定;c.内花键尺寸公差按GB1144的规定。4.3链轮轴、绞缆简轴、支座轴、中心轴、曲柄轴的修复应符合下列要求:a.非工作轴颈表面的锈蚀、裂纹、损伤等缺陷,深度较浅的允许手工修整且遗留残痕应光滑过度,较深的应进行强度校核;

b.对于工作轴颈表面的磨损、锈蚀、损伤等缺陷,深度较深的应进行强度校核,强度校核满足要求时,可采用镀铬、镀铁、喷涂等方法修复;2

工作轴颈加工技术要求见表1

尺寸偏差

轴直径

>50~80

>80~120

>120~180

>180~250

与绞缆简

配合处

与齿轮

配合处

CB/T3688-1995

与滑动轴承

配合处

圆柱度

径向圆跳动

表面粗糙度R.

绞缆筒轴的键槽,用平键安装时按GB1095的规定,用钩头键安装时按GB1565的规定。键槽d.

对轴中心线的对称度按GB1184中8级精度;绞盘支座轴的结合端面对轴线的垂直度按GB1184中7级精度,各配合轴颈的径向跳动按e.

GB1184中8级精度;

绞盘中心轴的形位公差按表2。

公差名称

各配合轴颈表面的径向跳动

底平面的端面跳动

销孔中心线对底面的垂直度

销孔间距的偏差

销孔间距累积偏差

4.4齿轮、蜗轮、蜗杆

差,mm

按GB1184中8级精度

按GB1184中7级精度

按GB1184中6级精度

按GB1095中8级精度齿距极限偏差的规定按GB1095中8级精度齿距累积公差的规定4.4.1钢质齿轮磨损可采用堆焊后加工的方法修复,裂纹可采用开U型坡口将缺陷铲除后焊补方法修复,对单个齿折断允许采用焊接嵌入齿或焊补方法修复。4.4.2齿轮、蜗轮、蜗杆加工技术要求见表3。表3

零件名称

针齿壳

技术要求

销孔中心线对底面的垂直度按GB1184中6级精度;各配合圆表面的同轴度按GB1184中8级精度;各配合圆表面的圆度和圆柱度按GB1184中8级精度;两端面的平行度按GB1184中7级精度;销孔间距偏差按GB10095中8级精度齿距极限偏差的规定;销孔间距累积偏差按GB10095中8级精度齿距累积公差的规定销孔中心线径向偏差按GB10095中8级精度齿圈径向跳动公差的规定3

零件名称

摆线齿轮

圆柱齿轮

锥齿轮

蜗轮齿圈

蜗轮轮毂

蜗轮轴

CB/T3688—1995

续表3

技术要求

两端面的平行度按GB1184中7级精度;销孔间距偏差按GB10095中8级精度齿距极限偏差的规定销孔间距累积偏差按GB10095中8级精度齿距累积公差的规定,销孔中心线径向偏差按GB10095中8级精度齿圈径向跳动公差的规定齿轮加工精度:开式齿轮按 10-9-9(IGB10095

(E:)GB10095)

【蒸汽起锚机的开式齿轮按10-11-11]E.

闭式齿轮按9-9-8

GB10095

键槽对孔中心线的对称度按GB1184中8级精度;轴孔的圆度与圆柱度按GB1184中8级精度;轮毂端面跳动按GB1184中8级精度齿轮加工精度按8!

GB11365;

键槽对孔中心线的对称度按GB1184中8级精度;轮毂孔的度与圆柱度按GB1184中8级精度蜗轮加工精度按8()

GB10089

【蒸汽起锚机的蜗轮加工精度按9IGB100897

与轮毂配合端面对孔中心线的垂直度按GB1184中8级精度;齿圈内孔的圆度与圆柱度按GB1184中8级精度;齿顶圆对孔中心线的径向跳动按GB1184中8级精度;端面跳动按GB1184中8级精度

轴孔的圆度与圆柱度按GB1184中8级精度;轮毂外圆的圆度与柱度按GB1184中8级精度;与齿圈配合端面对轴孔中心线的垂直度按GB1184中8级精度轴颈的圆度和圆柱度按GB1184中8级精度蜗杆加工精度按8()

E|GB10089;

[蒸汽起锚机的蜗杆加工精度按9((E:)GB10089)

轴颈圆度、圆柱度按GB1184中8级精度;齿项圆对轴颈的径向跳动按GB1184中8级精度;轴颈凸肩的端面跳动按GB1184中8级精度注:表中E为齿厚上偏差,E为齿厚下偏差。4.4.3齿轮或蜗轮的轴孔加工技术要求见表4。孔径

>50~80

>80~120

>120~180

>180~250

>250~315

尺寸偏差

CB/T3688--1995

圆度、圆柱度

4.4.4齿轮或蜗轮的键槽加工按GB1095的规定。4.4.5键槽对轴孔中心线的对称度按GB1184中8级精度。4.4.6轮缘、轮辐、轮毂及轮毂键槽的锈蚀、裂纹与损伤允许采用焊补方法修复。4.5减速箱本体

表面粗糙度R。

因减速箱结合面的缺陷而引起的渗漏可采用刮拂或机加工方法修复,修复技术要求如下:4.5.1

a..平面度不大于GB1184中8级精度;b.

表面粗糙度R≤3.2um;

着色检查接触面积应达到每10mm×10mm内不少于一个斑点。·减速箱壳体裂纹或局部渗漏可用焊补、金属扣合或粘接等方法修复。4.5.3

减速箱轴承座孔变形、错位可用孔法修复,必要时可镶套。修复技术要求按表5、表6规定。表5

轴承座孔径

>50~80

>80~120

>120~180

>180~250

轴承支架

对公共轴线

的同轴度

轴承座孔中心距

≤250

>250~315

>315~400

>400~500

>500~630

两端面对轴孔中

心线的垂直度

两轴承座孔中

心线的平行度

圆度、圆柱度

中心距的尺寸偏差

表面粗糙度R.

CB/T3688-1995

4.6.1轴承座孔的圆度、圆柱度按GB1184中8级精度。4.6.2轴承座孔中心线对安装平面的平行度按GB1184中8级精度。4.7液压元件

液压元件的修理按ZB/TR32003的规定。4.8蒸汽原动机零件

蒸汽原动机零部件的修理按JT4061~4084的规定。5起锚机主要零件换新技术要求

5.1材料

主要零件的材料及热处理要求按表7选取,在不降低强度或满足有关船级社规范要求的情况a.

下允许用其他材料代用;

零件名称

锚链轮、

绞缆筒

牙嵌离合器

蜗轮齿圈

蜗轮轮毂

灰铸铁

优质碳素结构钢

优质碳素结构钢

合金结构钢

铸铜合金

灰铸铁

ZG230-450

ZG260-520C

ZG310-570

ZG250-520C

ZG260-520C

ZG310-570

ZG340-640

-ZCuSn10Zn2

ZCuSn10Pb1

ZCuAl10Fe3

ZCuA19Mn2

HT 200、HT 250.

ZG230-450

ZG260-520C

标准号

GB9439—88

CB772—88

GB 699—88

CB772—88

GB699—88

CB 772-88

GB3077—88

GB1176—87

GB9439-88

GB5676—85

热处理

时效处理

退火处理

调质处理

时效处理

退火处理

HB,N/mm2

≤1834

1530~2128

1402~1932

≤1834

1529~2128

1931~2803

1402~1932

1597~1 931

1754~2030

2362~2803

686~883

785~980

≥980

≥834

零件名称

锚链轮、齿轮轴、曲柄

轴、中心轴、绞缆筒轴

支座轴

曲柄销

曲柄盘

滑动轴承、

轴承衬套

轴承支架、

制动衬垫

优质碳素结构钢

合金结构钢

优质碳素结构钢

优质碳素结构钢

灰铸铁

铸铜合金

灰铸铁

优质碳素结构钢

碳素结构钢

石棉刹车带

CB/T3688—1995

续表7

ZG260-520C

ZCuAl10Fe3

ZCuA19Mn2

ZCuSn10Zn2

ZCuSn10Pb1

ZCuZn38Mn2Pb2

HT200,HT250

ZG230-—450

Q255-A.Q275-A

标准号

GB699—88

GB3077—88

GB699—88

CB772—88

GB 699—88

GB9439--88

GB1176—87

GB9434--88

CB 772—88

GB 699—88

GB700—88

JG48—61

热处理

调质+齿面淬火

调质十齿面淬火

调质+表面淬火

时效处理

时效处理

退火处理

HB,N/mm2

≤2030

[38~45

2128~2501

2363~2805

≤1834

1589~2128

1402~1932

1589~2128

注:大、小齿轮建议采用不同牌号钢制造,如采用同种牌号钢时需进行不同的热处理,软齿面直齿大、小齿轮齿面硬度差为HB20~25;软齿面斜齿及人字齿大、小齿轮齿面硬度差为HB40~50b.

锻件的表面不应有夹层、折叠、裂纹、结疤、夹渣、密集的发纹和过烧现象等缺陷。允许在不降低强度的情况下对缺陷进行修补;e

行修补。

铸件表面不应有裂纹、缩孔、疏松等影响质量的缺陷,允许在不降低强度的情况下,对缺陷进5.2锚链轮

锚链轮的尺寸公差和形位公差按CB*3179中第5章的规定,与衬套配合的孔,尺寸公差按H8,圆柱度按GB1184中8级精度,表面粗糙度R≤3.2μm。5.3绞缆筒

绞缆筒应符合下列要求:

绞缆简键槽技术要求见4.3d;

绞缆简轴孔加工技术要求见表8。孔径

>50~80

>80~120

>120~180

>180~250

>250~315

>315~400

5.4绞盘体、绞盘盖

尺寸偏差

绞盘体、绞盘盖应符合下列要求:a.

CB/T3688--1995

两端轴孔的

同轴度

轴孔的圆度、

圆柱度

各配合轴孔表面的圆度和圆柱度按GB1184中9级精度;结合端面对轴线的垂直度按GB1184中8级精度。b.

5.5.1链轮轴、绞缆筒轴、曲柄轴的工作轴颈加工技术要求按4.3条c、d。5.5.2绞盘的支座轴加工技术要求按4.3条的c、d、e。5.5.3绞盘的中心轴加工技术要求按4.3条的c、d、f。5.6轴承支架座孔、减速箱座孔与轴承衬套5.6.1轴承支架座孔加工技术要求按4.6条。5.6.2减速箱座孔加工技术要求见表5、表6。5.6.3轴承衬套

轴承衬套应符合下列要求:

轴承支架及减速箱衬套加工技术要求见表9。mm

表面粗糙度

锚链轮衬套内孔尺寸公差按H9,表面粗糙度R≤3.2um。锚链轮衬套外圆尺寸公差按s6,表b.

面粗糙度R≤1.6m。

轴孔直径

>50~80

>80~120

>120~180

>180~250

>250~400

牙嵌离合器Www.bzxZ.net

内、外圆表面的

圆柱度

牙嵌离合器加工技术要求按4.2条。5.8齿轮、蜗轮、蜗杆

齿轮、蜗轮、蜗杆加工技术要求如下:齿轮加工技术要求见表3;

齿轮或蜗轮的轴孔加工技术要求见4.4.3条。两端面对轴孔中

心线的垂直度

两剖分面对轴孔

中心线的平行度

5.9制动装置

CB/T3688-1995

铆接制动衬垫的铆钉头应埋入衬垫内不少于30%的衬垫厚度。5.10液压元件

液压元件的换新按ZB/TR32003的规定。5.11蒸汽原动机零部件

蒸汽原动机零部件的换新按JT4061~4084的规定。6起锚机安装

6.1锚链轮轴、绞缆简轴、曲柄轴与支架轴承的径向装配间隙为轴颈直径的0.0010~0.0015倍,轴向间隙为0.5~1.0mm。

6.2锚链轮轴或支座轴与锚链轮衬套的径向装配间隙为0.001倍轴颈直径再加0.15~0.20mm。轴向间隙为0.5~1.0mm。

6.3锚链轮轴、绞缆筒轴、曲柄轴与轴承表面的接触角应在轴承中心线两侧各45°范围内,且均匀接触。

6.4锚链轮内孔与衬套配合按H8/s6,衬套与轴配合按H9/f9。6.5轴承衬套外圆与其座孔接触应良好,装配后用0.05mm塞尺检查不得插入。6.6绞缆筒轴孔与轴的配合按Js8/h7。6.7绞缆简键与键槽的配合,用平键安装时按GB1095的规定;用钩头键安装时按GB1565的规定。6.8齿侧间隙应符合下列规定:

a.开式齿轮为24Aum;

b.闭式齿轮和蜗轮、蜗杆为12/Aμm。其中:A为齿轮副中心距,单位mm。6.9蜗轮副中心距极限偏差、蜗轮副中间平面极限偏差和蜗轮副轴交角极限偏差应符合GB10089的规定。

6.10组合式齿轮或蜗轮的轮毂与齿圈的配合应符合下列规定;a采用H7/n6配合时,连接螺栓中应有不少于总数50%的紧配螺栓,其配合按H7/k6。。采用H7/6配合时,装配后应加装止动螺钉。6.11两个轴承架在机座上装妥后,各对应轴承孔对其公共轴线的同轴度按GB1184中8级精度。6.12齿轮与轴的配合按H7/k6。

6.13齿轮副经跑合后的接触斑点按表10的规定,且接触斑点的分布位置应趋近齿面中部,齿顶和齿端部棱边处不允许出现接触斑点。表10

精度等级

沿齿高方向

接触面积

沿齿长方向

圆柱齿轮

注:①括号内数值用于轴向重合度大于0.8的斜齿轮。闭式

锥齿轮

蜗轮、蜗杆

②对于锥齿轮,表中数值范围用于齿面修形的齿轮,对齿面不作修形的齿轮,其接触斑点的百分比数值应不小于其平均值。

③对于蜗轮、蜗杆采用修形齿面的蜗杆传动,接触斑点要求可不受此规定的限制。6.14牙嵌离合器应符合下列要求:CB/T 3688--1995

a:牙嵌离合器轴孔与轴的配合按H9/d9,导向键与键槽的配合按GB1097和GB1095的规定;b.牙嵌离合器同时接触的牙数不得少于总牙数的一半,且操作应灵活可靠。6.15制动装置的制动衬垫与制动轮接触面积应不少于总面积的75%。6.16曲柄销与曲柄盘的配合按H7/u6。6.17.曲柄轴与曲柄盘的配合:轴颈不大于100mm时按H7/r6;轴颈大于100mm时按H7/s6,装妥后曲柄盘的端面跳动应不大于0.05mm,曲柄角度偏差不超过士1°。7试验验收

7.1系泊试验

7.1.1跑合试验

进行跑合试验时,起锚机必须在不低于公称速度的条件下连续空载运转30min,每一转向15min。上述试验结束后尽快以其他档次运转,每一档次、每一转向各5min。7.1.2试验时应进行下述检查或测量:a.油密封情况;

b.轴承温度;

c.有无异常响声。

7.2收、放锚试验

试验中各部件应工作平稳,灵活、可靠;锚链经过链轮时应无跳链、滑链和卡紧现象。7.3航行试验

7.3.1抛锚试验

试验中锚链经过链轮时应动作平稳。抛锚过程中,试验刹车2~3次,刹车应工作可靠。7.3.2起锚试验

在锚破土后起锚平均速度应不小于9m/min。各运动部件应工作平稳,操纵机构应工作灵活可靠。附加说明:

本标准由全国海洋船标准化技术委员会修船分技术委员会提出。本标准由天津修船技术研究所归口。本标准由天津新港船厂负责起草。本标准主要负责人王惠琴、张新声、王福鸿。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。